Я очень люблю делать разнообразные самодельные устройства, причём началось это далеко не вчера, меня всегда восхищали люди, которые могут соединить воедино разнообразные технологии, подходы, элементы устройств и создать нечто новое.

Не так давно я понял, что меня очень сильно тормозит в разработках — отсутствие доступного 3D-принтера по металлу, и я стал разбираться, насколько же сложно создать такой принтер самому?

Тут следует сделать оговорку и сказать, что я имею в виду, что 3D-принтеры по металлу конечно доступны, однако доступность их для исследователя и самодельщика весьма условна: так как любая более-менее серьёзная самоделка требует ряда итераций при «доведении до ума», то изготовление промежуточных распечаток может вылиться в серьёзную сумму. А каждый раз отдавать за каждую распечатку по 100-200$ и более — это несерьёзно.Те, кто более-менее интересовался вопросом 3D-печати металлом, знают, что серьёзные аппараты стоят весьма серьёзных денег, и их стоимость измеряется миллионами рублей.

Сразу отвечая на поставленный в заголовке статьи вопрос: более чем реален. Но требует приложения некоторых усилий :)

▍ Почему же сложилась такая ситуация?

Насколько мне известно, причин здесь три:

- Примерно до середины 2010-х годов, технология лазерного плавления металлических порошков была защищена патентом, который истёк совсем недавно (по историческим меркам). Соответственно, ряд компаний только начали свободно вести свои разработки в этом направлении.

- Вопрос плавления металлических порошков является весьма комплексным, что приводит в конечном итоге, к потребности в достаточно сложном устройстве, содержащем ряд подсистем, что естественно сказывается на конечной стоимости аппарата.

- Подобные аппараты, как правило, содержат в своём составе довольно недешёвый компонент: мощный источник лазерного излучения (типовая мощность лазеров, используемых для 3D-печати в установках от мировых производителей, колеблется от 200 до 500 Вт выходного лазерного излучения).

Говоря же о наиболее известных технологиях спекания порошков, то их можно их разделить на две:

SLS — технология выборочного лазерного плавления металлического порошка, при котором происходит его полное расплавление.Итак, становится понятно, что в первую очередь, требуется решить один из основных вопросов: каким образом понизить стоимость лазерного источника излучения?

DMLS — при которой происходит воздействие на порошок, состоящий из нескольких металлов, с разной температурой плавления. То есть, металлы с более низкой температурой плавления расплавляются и обволакивают частицы более тугоплавкого металла. Теоретически это позволяет достичь меньших энергозатрат.

Хотя в ряде источников высказываются соображения, что это было разработано в период патентных войн, для обхода патента.

Для начала необходимо разобраться, а какой же источник лазерного излучения используется в промышленных заводских установках 3D-печати?

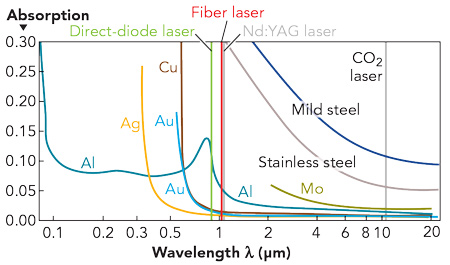

Насколько удалось понять по открытым источникам, в них в подавляющем большинстве вариантов используется волоконный лазер. Дело в том, что его длина волны, хорошо подходит для поглощения металлами:

Источник

Для быстрого перемещения лазерного луча по печатной поверхности, используется устройство, называемое «гальванометром». К гальванопластике это не имеет никакого отношения, здесь под этим названием понимается система из двух быстродействующих зеркал, которая может с большой скоростью отклонять лазерный луч в 2 измерениях:

Однако мало перемещать луч с большой скоростью, нужно ещё, чтобы он постоянно был хорошо сфокусирован. Именно для этого и были придуманы F-Theta объективы:

Они позволяют перемещать лазерный луч, сфокусированный в маленькую точку, в рамках своего фокусного расстояния.

Подобный принцип широко используется, в так называемых, «лазерных маркерах»:

Узнав всё это, я загорелся построить своё устройство на базе подобного маркера, однако реальность оказалась достаточно неприятной: мощность лазерного излучения подобного маркера оставляет желать лучшего. Например, маркеры с выходной мощностью в 20 Вт обойдутся порядка 100 000 руб и более. Если же мы будем рассматривать максимально мощный известный мне на рынке маркер в качестве донора всей системы (50W), то его стоимость легко зашкалит за 250 000 руб.

Конечно, можно было бы рассудить, что "ну, может быть, как-нибудь, потихоньку пускай хотя бы печатает как-то..."

Я тоже так сначала думал, однако, ознакомившись с опытами одного из самодельщиков, стало понятно следующее: луч должен быть достаточно мощным (100W и более), двигаться достаточно быстро, и только это позволит создать ровную, единую линию расплавления порошка, без разбрызгивания его в стороны и собирания в отдельные капли. Принтскрины из видео, собранные в виде картинки ниже, хорошо иллюстрируют взаимосвязь между мощностью, скоростью движения лазерного луча, а также получаемого в результате качества:

Кроме того, подобный принцип действия позволяет избавиться от ненужного перегрева порошка вокруг линии.

Таким образом, получается, что, несмотря на достаточно красивую концепцию использования лазерного маркера в качестве донора для будущего 3D-принтера, эта идея не самая хорошая (кроме того, там ещё есть один подводный камень, о котором мы поговорим позднее — потребность в предварительном нагреве порошка, для устранения напряжений).

Кстати, результаты тестов скорости были взяты из этого проекта:

Но там всё достаточно серьёзно, используется мощный волоконный источник лазерного излучения. Забавным для меня явилось то, что построение ведётся на базе направляющих, аналогичных использованным в широко известном FDM 3D-принтере Anycubic Kossel Linear Plus:

А что же насчёт CO2 лазерных резаков? Неужели их нельзя использовать в этой роли? Такой же вопрос задал себе я и начал искать информацию по этой теме.

Несмотря на то что длина волны CO2 лазера не совсем подходит для работы по металлу, некоторые пытаются использовать его в этих целях.

Например, на видео ниже показан тест работы по порошку нержавейки. Скорость, к сожалению, не указана, известна только мощность, которая составляла 60 Вт. Несмотря на плавление металла в обычной воздушной среде, результат получился достаточно впечатляющим (с одной стороны) и заслуживающим внимания:

Проблемой здесь является то, что во время движения головки — металлический порошок раздувается во все стороны защитным газом, который дует из сопла лазерной головки (если кто не знает, подобная продувка используется для защиты линзовой системы, установленной внутри головки, так как иначе испарения материала, обрабатываемого лазером, повредят её).

Кроме того, здесь имеется ещё и другая проблема: дело в том, что все порошки металлов обладают достаточно большим коэффициентом отражения, что приводит к сильным бликам лазерного луча, в процессе работы. Подобные блики обладают достаточно сильной энергией и способны даже повредить линзовую систему головки. Для защиты от подобного, на мощных лазерных режущих системах используется установка поляризаторов после выходной линзы. Теоретически это может быть решением и здесь.

Кстати говоря, мне удалось найти один интересный стартап, который как раз и использует CO2 лазер (по всем симптомам) в качестве источника излучения для своего принтера (хотя там парни «тумана и загадочности» напустили в презентации по самое небалуйся).

В принципе, печатает довольно-таки неплохо, только несколько «рассыпчато». Хотя, с другой стороны, может быть у них технология DMLS, а не SLS (об этом ничего не было сказано):

Ещё одной проблемой является то, что этот принтер всё равно нельзя отнести к категории дешёвых, к тому же из-за потребности в обдуве головки, принтер требует наличия инертного газа, что тоже довольно недешёво.

Как мы видим, у всех лазерных принтеров существуют те или иные проблемы, которые лежат в корне всей конструкции и фактически неустранимы.

▍ А существует ли какой-либо вид 3D-принтеров, который лишён всех этих недостатков?

Как ни странно, он есть: использование электронного луча! Достаточно давно существует вид 3D-принтеров, где плавление металлического порошка осуществляется с использованием электронно-лучевых трубок.

На этих словах неискушённый читатель наверняка сразу «повесит нос» и скажет: "ууу, ну это совсем уж сложно!"

Как ни странно, нет! Как можно видеть на видео ниже, электронно-лучевые трубки любители собирают даже из пустых бутылок от лимонада:

Вкратце устройство электронно-лучевой трубки в усреднённом виде можно посмотреть на схеме ниже:

Она может отличаться в частностях, но общий смысл действия следующий: существует 2 электрода: катод и анод. Катод подогревается, следствием чего является возникновение явления термоэлектронной эмиссии и испускание нагретым катодом электронов. Вылетевшие электроны устремляются к аноду. Чем больше разность потенциалов между катодом и анодом, тем сильнее разгоняются электроны. В процессе разгона на их пути встречаются, скажем так «промежуточные аноды» (предназначенные для дополнительного разгона),- на которых, по идее, разогнавшийся электрон и должен осесть, однако, как только электрон подлетает к этому промежуточному аноду, напряжение на нём отключается и он летит дальше, ещё больше разгоняясь. Кроме того, на его пути встречаются фокусирующие и отклоняющие электроды. Чем-то процесс разгона электрона похож на пушку Гаусса, только здесь мы стреляем не снарядом или пулей, а электроном.

Если говорить об энергетике потока электронов в целом, то он зависит от:

- Величины разности потенциалов между катодом и анодом.

- Силы тока.

- Температуры и площади нагревательной спирали (т.к. безвоздушное пространство — её делают из тугоплавкого материала, например, вольфрама).

- Фокусировки пучка.

Но тут возникает одна проблема, которая заключается в том, что при бомбардировке электронами какого-либо вещества, происходит возникновение рентгеновского излучения (собственно, самим В.К.Рентгеном оно так и было открыто).

Те из вас, которому посчастливилось застать электронно-лучевые телевизоры и мониторы — вживую имели счастье взаимодействовать с источником рентгеновского излучения, наверное, даже не подозревая об этом :)

Однако не надо пугаться: для защиты от этого излучения, передняя часть мониторов и телевизоров делалась из стекла повышенной толщины, в которое, кроме того, был добавлен оксид свинца, в массовой доле порядка 22%, в стекло электронно-лучевой трубки — порядка 34%. Всё это было сделано исключительно для защиты потребителей от губительного излучения.

Так что, если мы будем строить подобное устройство, необходимо учитывать необходимость защиты от излучения.

Если мы реализуем подобное устройство, то приобретём все плюсы этого способа плавления металлического порошка:

- Доступность широкого диапазона мощностей за скромную цену (излучатель весьма прост и незатейлив).

- Огромные скорости сканирования электронным лучом обрабатываемой поверхности, что даёт нам возможность реализовать одну очень интересную функцию, которая заключается в предварительном подогреве порошка для устранения внутренних напряжений.

Например, насколько мне известно, в промышленных установках 3D-печати используется подогрев порошка вплоть до 200°. С использованием же электронного луча мы можем подогревать порошок на доли секунд, до подачи основного «плавящего» луча, и подогревать его чуть ли не до температуры плавления, что даёт нам просто широчайшие возможности по управлению финальным качеством отпечатка! Обычно это делается специально расфокусированным лучом.

Этот процесс очень хорошо иллюстрирует следующее видео, где весьма наглядно видно стадии преднагрева, перемежающиеся со стадиями плавления порошка (там же, кстати, хорошо видно, что плавление происходит в шахматном порядке, участков, далёких друг от друга, чтобы дополнительно уменьшить возможность возникновения напряжений):

- Так как работа электронно-лучевой пушки требует наличия безвоздушного пространства, то у нас естественным образом устраняется проблема, которая заключается в потребности инертной среды для устранения окисления металлов. То есть, мы не тратим деньги на дорогие газы вроде аргона, вместо этого нам достаточно купить недорогой вакуумный насос (5 000-10 000 руб) и откачать воздух из пространства печати.

- Нам необязательно что-то изобретать, мы вполне можем воспользоваться теоретической базой, наработанной в рамках дисциплины «электронно-лучевая сварка». То есть, наша задача по созданию ЭЛТ-пушки для принтера существенно облегчается — теории на эту тему вагон и маленькая тележка; кроме того, обладая навыками программирования, мы вполне можем легко управлять всеми процессами, даже используя банальную Arduino.

Например, вот здесь можно прочитать об особенностях устройства ЭЛТ-пушек для сварки.

Таким образом, на мой взгляд, самым перспективным направлением приложения усилий является разработка электронно-лучевого 3D-принтера, так как, на мой взгляд, только он позволяет создать по-настоящему недорогое устройство, недорогое как при производстве, так и в процессе эксплуатации; несмотря на всё это, подобный принтер обладает широким функционалом.

Кроме того, подобный аппарат позволит проводить не только работы в области 3D-печати, но и в области электронно-лучевой сварки (в том числе, тугоплавких материалов). Приварить вольфрам к керамике? Легко.

По затратам энергии такая сварка раз в 10-15 меньше, чем при классической дуговой сварке, а энергетика пучка электронов может запросто превосходить энергетику лазерного источника (по крайней мере, доступного рядовому самодельщику).

ВНИМАНИЕ! Любые опыты с электронно-лучевыми трубками и электронно-лучевыми источниками излучения, — могут явиться причиной серьезного облучения и болезни, нанести вред окружающим людям или даже привести к вашей смерти! Автор этой статьёй не призывает к чему-либо, не гарантирует результатов, а также не гарантирует точности и корректности всей изложенной в статье информации. Весь контент статьи даётся только в познавательных целях!

К слову — весьма широкая номенклатура порошковых металлов для экспериментов есть на известном китайском сайте.

▍ А делает ли кто-нибудь в мире что-нибудь подобное?

Мне удалось найти только один проект, но зато какой! Человек пилит Open Source ЭЛТ 3D-принтер и после завершения разработок собирается выложить все исходники в открытый доступ, чтобы каждый мог собрать подобное себе!

Зовут этого человека Августин Круз, и он говорит о себе, что похоже он единственный человек, кто разрабатывает нечто подобное.

В данный момент его принтер даёт луч диаметром 0,5 мм. В данный момент он ведёт работы над тем, чтобы уменьшить его как минимум до 0,1 мм. Установка потребляет порядка 1,5 кВт, мощность электронного луча составляет примерно 100 Вт:

Он сам говорит, что его электронно-лучевая пушка очень сильно похожа на те, что использовались в старых телевизорах.

В апреле 2022 года он дал подробное интервью изданию diyodemag.com, которое вы можете прочитать здесь. А его страница с экспериментами, находится тут и тут.

▍ Небольшая ремарка напоследок

Я постарался остановиться в этой статье на подходах, которые, на мой взгляд, дают реальный шанс создать действительно качественный 3D-принтер, качество отпечатков которого позволит конкурировать с лучшими образцами мировой 3D-печатной промышленности. Подходы, рассмотренные в статье (SLS, DMLS, EBM) все имеют право на жизнь, только отличаться будет величина затрат на создание/эксплуатацию такого оборудования. Ну и качество конечно.

Радость от нового аппарата и «вау-эффект» проходят быстро, а печаль от низкого качества и невозможности сделать то, что ты хочешь – остаются с тобой надолго (это я уже как владелец FDM 3D-принтера говорю). Нет, я не жалуюсь, мой печатает для FDM хорошо. Но — пластмаски, а хочется «hard metall!» :)

Именно поэтому я умышленно обошёл вниманием способы печати, подобные печати металлосодержащим прутком и последующий отжиг; пролив клеем песка и последующую отливку в него металла и т.д. и т.п. Потому что, как я считаю — если уж потратить своё время и усилия, то один раз — и на что-то действительно стоящее.

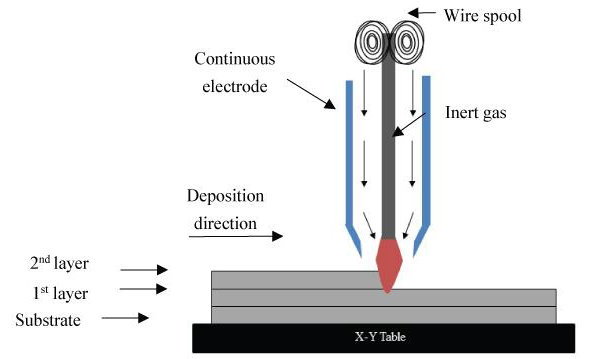

Хотя, как обещают некоторые из разработчиков подобных технологий, они могут дать высокую производительность. Например, технология дуговой сварки с автоматической подачей прутка (практически сварочный аппарат-полуавтомат) с защитой зоны сварки инертным газом.

Источник

Технология применяется предприятием из Роттердама RAMLAB, для печати гребных винтов:

Источник

Нечто подобное делал и Даня Крастер в своё время:

Правда, качество получающейся поверхности при таком способе оставляет желать лучшего и требует дополнительной пост-обработки (не говоря уже о том, что придётся взять ипотеку для оплаты счетов за электричество).

Комментарии (41)

xSVPx

29.07.2022 15:43Я не очень понял. Вы надеетесь что самосборный принтер тиражом одна штука окажется дешевле серийно выпускаемых :)?

За счёт того, что вы будете в розницу комплектуху покупать или за счёт того, что цену всего инжиниринга надо на 1 поделить, а не на тираж серийных ?

Вы когда все посчитаете прослезитесь стремительно. Когда окажется, что нормальный, надёжный вакуумный насос стоит не 10к, а 50-100к итд итп.

DAN_SEA Автор

29.07.2022 15:49+1До появления Anycubic-ов тоже считали, что DLP-принтер, "это где то там, хорошо за сотню" :-) А вот подиж ты - уже и за 24 тыр. оказывается появились и много ;-)

И в отличие от того же Anycubic Photon - тут совсем ничего сложностей: несложная механика, простая электроника (даже на основе Arduino), нагревательная спираль, несколько катушек, блок питания, вакуумный насос. И на этом всё! Куда уж проще то...:-)

Корпус я не считаю - это уже так, мелочи.

xSVPx

30.07.2022 00:41-1Понимаете, аникубики не то, чтобы строчили прожекты на Хабре. Не так все у них получилось. Там люди хоть слегка :) но разбирались в процессе.

Начните с лазеров. Чего уж. Просто делайте твердотельники не по 500000руб, а по 5000руб.

Это ведь легко и просто.... Там ничегож вообще сложного, в учебнике физики все подробности изложены....

А то вокруг какой-то заговор, все бабки хотят. И много.

DAN_SEA Автор

30.07.2022 00:43+3А зачем вы заведомо невыполнимые условия ставите? В целях самоутверждения? ;-) Неплохой вариант в статье уже предложен. И недорогой (условно, если сравнивать со всеми другими).

Eugene_skr

29.07.2022 16:30+1как-то пытался разбираться в видах сварки и показалось что лазерная сварка сильно выигрывает в удобстве. На алиэкспрессе есть источники "laser raycus".

может кто-нибудь может подсказать можно ли использовать его как-то в diy проектах? и в чем сложности работы?

идея в том чтоб совместить лазерную резку металла, сварку, очистку от ржавчины используя один набор инструментов и пересобирая их как конструктор... работает со2 лазер - запустили чиллер с со2, надо запустить волоконный - перебросили чиллер на волоконный лазер, надо сварку - подключили другую насадку.

может кто-то видел похожее или представляет какие могут быть неразрешимые проблемы в этом подходе?

сами по себе источники дорогие, но если совместить это все в каком-то общем проекте, то может и можно выделить на это в мастерскую 8-12к$, тогда как промышленные варианты будут стоить еще в разы дороже.

буду благодарен любому ответу.

xSVPx

30.07.2022 00:35Чиллер стоит сотни долларов, твердотельный лазер тысячи, что вы планируете сэкономить ?

Нет, смысла в таком мфу нету, экономится только место, зато параллельная работа становится невозможной.

Было бы, наверное полезно иметь маркиратор и сварочный лазер 2в1, но тоже в общем-то под вопросом...

R7R

29.07.2022 16:37+1Главное, что есть в этой статье:

ВНИМАНИЕ! Любые опыты с электронно-лучевыми трубками и электронно-лучевыми источниками излучения, — могут явиться причиной серьезного облучения и болезни, нанести вред окружающим людям или даже привести к вашей смерти!

(вспоминая меры, предпринимаемые на производстве при аналогичных действиях)

Кстати, не нашел в статье упоминаний про вытяжку и фильтры.

DAN_SEA Автор

29.07.2022 16:50Ничего не могу на этот счёт сказать. Можете здесь написать - я думаю, людям будет полезно узнать;-)

R7R

29.07.2022 17:43+4Можете здесь написать — я думаю, людям будет полезно узнать;-)

Можно:

ставили специальные щиты, за которыми рабочий должен был скрываться во время работы установки и наблюдать за процессом через специальное стекло (что-то подобное можно увидеть в рентген-кабинетах).

Посторонние на участок не допускались категорически, инженеры — только в то время, когда установка не работала. Под роспись, что предупрежден и осознал.

По поводу любой «горячей» работы с металлом (пайка, сварка, резка, плазменная и лазерная резка) — необходим локальный отвод воздуха с места резки, так как при всех видах подобных работ выделяется огромное количество вредных веществ. Одно дело, когда сварщик сидит под открытым небом во дворе или на стройке — и совершенно другое, когда он сидит в цеху на своем рабочем месте.

Причем вентиляция должна быть мощной, как у работающего пылесоса.

И удаляемый с рабочего места воздух должен обязательно фильтроваться, ради других людей, просто живущих рядом с заводом (приезжала лаборатория, ходили по территории вокруг и за, замеряли и если что — выписывали штрафы заводу)

(я в то время часто паял дома, начитавшись и насмотревшись на работе — соорудил дома полноценную вытяжку, правда — без фильтров, ну так для радиолюбительской пайки это было не страшно :)

Так что такой 3Д принтер, как в статье, для металла — это только для отдельного гаража в частном доме, иначе никак.

0x131315

30.07.2022 09:59Кстати где-то читал что соляная кислота на активных металлах типа цинка при нагреве может давать какой-то сильный яд. Вот это страшно при пайке.

DAN_SEA Автор

29.07.2022 16:51+1Ну и так соображения в целом: у многих на кухне стоит бывший "радар" - микроволновка. И ничего - живём как то...

А чуток пораньше - буквально в каждой квартире стоял рентген (ЭЛТ-телевизоры). И тоже ничего - сидели, смотрели в него. Днями и ночами :-)))

R7R

29.07.2022 17:58стоит бывший «радар» — микроволновка.

Был случай у меня, когда микроволновка сама включилась с открытой дверцей — еле успел выдернуть руку. При разборе полетов был найден закоротивший контакты таракан. Микроволновка, к слову, была Самсунг.

Помню, какой мощный стальной корпус был у первых советских микроволновок, после чего легкие импортные изделия вызывали недоумение.

Сейчас у меня стоит микроволновка Сименс, в которой металла не меньше, чем у тех советских.

Естественно, был проведен опыт с помещением внутрь телефона, закрытием дверцы и звонком на этот телефон. Звонок не прошел :)

(попробуйте на своей)буквально в каждой квартире стоял рентген (ЭЛТ-телевизоры).

Не ЭЛТ-телевизоры, а конкретная модель (модели) с конкретной лампой (а не трубкой) которая реально и мощно «светила».

После чего телемастера начали ставить телевизоры экраном к зеркалу, а не ложиться на него животом, когда приходилось перегибаться через корпус для того, чтобы поковыряться в нем сзади — их хорошо проинструктировали :)

firehacker

29.07.2022 19:45Что-то с трудом верится про микроволновку. Там такой фейлсейф...

Помимо того, что ряд концевых выключателей разбирает цепь питания магнетрона, нормально-замкнутые контакты этих же концевиков закорачивают питание магнетрона, так что даже если контакты где-то залипли, приварились, если где-то из-за повреждения изоляции питание шпарит в обход размыкающих концевиков, просто выгорит предохранитель.

R7R

29.07.2022 20:14Что-то с трудом верится про микроволновку.

Да, я и сам не верил — пока не нарвался.

Жаль, что тогда не было камер в телефонах (1996 г.), хотел сделать фото после разборки — а оно было бы замечательное, в плане качества монтажа (хендмейд, без всяких сомнений :)

А с обычными фотокамерами был напряг — снимал тогда Полароидом, а это был не самый дешевый вариант отпечатка :)

(буду благодарен тому, кто подскажет модель этого изделия :)просто выгорит предохранитель.

Не, все путем — загорелся свет, тарелка начала вращаться…

104u

30.07.2022 00:54Не знаю, как выглядела схема вашей микроволновки, но у любой, которую я ремонтировал, всё выглядело почти так, как писали выше. При открытой двери в СВЧ 1-2 разомкнутых концевика, которые отключают 220В от трансформатора и схемы включения (если она механическая), но также присутствует один замкнутый, который закорачивает 220В, как раз на упомянутый вами случай. И тараканов должно быть как минимум два (если она включилась сама, да ещё и с открытой дверью) — один в механизме включения, другой в концевике

Телефон в микроволновке переходит в режим gsm, только на нем есть какой-то сигнал, а вот вайфай, как ни странно, ловит, со значительным ухудшением сигнала. Возможно, это из-за непосредственной близости роутера. Вообще, толстенный корпус на СВЧ не имеет смысла, а поскольку микроволновки должны соответствовать требованиям по безопасности, сомневаюсь, что рядом с ней есть значимое излучение. Если, конечно, никто в ней не полазил

R7R

30.07.2022 03:32И тараканов должно быть как минимум два (если она включилась сама, да ещё и с открытой дверью) — один в механизме включения, другой в концевике

Не исключено.

Микроволновка была гарантийной и на следующий день поехала со мной в «фирменный» сервис (который на тот момент выглядел еще как традиционно-советский).

Мастер на приемке точно также не поверил моим словам и произвел вскрытие корпуса в моем присутствии.

После чего наступила минута молчания (1996 г, я к тому времени собрал уже пару десятков ПК и хорошо знал как выглядят современные печатные платы :)

Монтаж плат у этого Самсунга напоминал работу школьников из УПК (я выше уже высказывал сожаление о том, что не сделал фото этой замечательной платы, оно того стоило).

Рассмотрев таракана, мы обсудили вопросы гарантии. Вердикт оказался благоприятным и неделю спустя я забрал грозный девайс домой.

Но самое забавное не это — как выяснилось, эта печка все еще стоит в укромном уголке моего гаража и, буде такая возможность — ее можно будет предъявить на экспертизу :)

ovegio

29.07.2022 17:16Если мы хотим настоящую 3D-печать, а не просто рисовать дорожки, то надо же ещё и подачу порошка как-то организовать. На этот счёт есть идеи?

DAN_SEA Автор

29.07.2022 17:18Ну, это самое простое - два цилиндра. Стоят рядом. Один опускается пошагово (в нём печатаемая модель). Второй - поднимается пошагово (с порошком). Над ними "летает" длинный "шпатель" и смахивает порошок с цилиндра поднимающегося и "намазывает" на цилиндр опускающийся. Это всё. Так устроены почти все порошковые принтеры.

Вернее даже будет сказать не "цилиндра" - а поршня. Поднимающиеся и опускающиеся в цилиндрах.

DAN_SEA Автор

29.07.2022 17:30По себестоимости: я так полагаю, если делать всё по уму, то можно уложиться в тысяч в 40 от силы. Ну ок, если со всякими нехорошими непотребствами и излишествами :-))) в процессе создания принтера - ну 100 тыр. Но никак, не 3 млн или 5 млн. руб.! Ну вот просто никак. Я не понимаю, за что такие деньги "просютъ".

Нет, я конечно, понимаю, все хотят жить получше и окучивать только богатые фирмы из аэрокосмической области и стоматологов.

А нам, простым самодельщикам то как быть? :-)

xSVPx

30.07.2022 00:46Да что уж там, в тысячу.

Вы имеете опыт хоть какого-то коммерческого выпуска хоть чего-то?

DAN_SEA Автор

30.07.2022 00:52+3Неоднократно. И разного. В статье основная задача: решение ПЕРСОНАЛЬНОЙ проблемы. Не организация масштабного производства с наймом персонала, арендой помещения и т.д. и т.п. (с естественным закладыванием в дальнейшем этих затрат в себестоимость продукта). Соответственно и пути решения могут быть много проще и "кривее" ;-). Но, в то же время, вполне годятся для решения. И путь решения может быть интересен ряду людей - вот о чём это всё. А не о генерации безумной себестоимости, перекладывания её на маленький рынок потребителей и попытки отбить. "знаю шо дорого - но деньги нужны позарез" :-)

Nbx

29.07.2022 20:09Интересено, возможена ли печать несколькими типами порошков одновременно? Или есть несовместимость по спеканию между собой.

DAN_SEA Автор

29.07.2022 20:11Читал про такое. Да, возможно. Мало того - можно делать деталь вообще сумасшедшего дизайна: чтобы определенные места были из одного металла, другие -из другого (несколько ёмкостей с разным порошком и намазываем поочерёдно из разных). Один минус: после такого - порошок в мусорку. Это будет как детский пластилин -намешанный из разных цветов :-).

Хотя, если один металл магнитный - другой нет...Можно попробовать разделить магнитом.

SnakeSolid

29.07.2022 21:22А почему нельзя сделать принтер по аналогии с пластиком? Например, продавливать металлическую проволоку через вольфрамовое сопло с индукционным нагревом.

vassabi

29.07.2022 22:53... а вы считали нужное для этого процесса давление, электричество, скорость истирания сопла и цену вольфрама ?

SnakeSolid

30.07.2022 13:41Хороший вопрос. Из того, что мне удалось найти.

Вольфрамовые электроды толщиной 10 мм стоят около 22 000 рублей (не знаю насколько они подходят для сопла), из такого электрода можно не одно сопло сделать, так что цена сопла должна быть меньше. На сколько я понимаю сопло можно делать и из других материалов, все зависит от того, что мы хотим плавить.

В высоком давлении я не вижу необходимости. Если посмотреть видео о плавлении металла, то видно, что он имеет достаточно высокую текучесть (скорее всего варьируя температуру можно добиться любой текучести). Как мне кажется для выдавливания какое-то огромное давление создавать не потребуется, скорее нужно будет перекрывать подачу.

Для индукционного плавления металла я нашел несколько приборов (например МИКРОША-3000) с заявленным потреблением 3.5 кВт/ч, что примерно соответствует утюгу или плитке. В моем понимании с этим тоже не должно быть проблем.

DAN_SEA Автор

30.07.2022 13:49+1Я думал и о таком способе тоже. И даже нашел примерно похожие "принтеры". Только они называются вроде не принтеры - а аппараты для наплавки. Используются примерно в таких случаях: износился вал двигателя - его заряжают в такую установку и наплавляют металл в изношенных местах, медленно вращая.

Но тут ведь дело вот в чём: мы "хотим поиграться в 3d принтер", добившись корявого результата и потратив время и деньги или "создать стоящий 3d принтер"?

Тем более, что, если вникнуть в суть вопроса, это не так уж и сложно. Одна проблема - рентгеновское излучение. И с этим надо что то делать. И делать по-серьёзному. Потому что шутить с такими вещами нельзя. То есть, весьма хорошо понимать все протекающие физические процессы и величину рентгеновского излучения при заданной мощности электронно-лучевой трубки. И соотвественно, понять, как с этим бороться.

Все остальные вопросы -несущественная ерунда на мой взгляд и решаются достаточно быстро.

Radisto

30.07.2022 17:35Вольфрам горит в кислороде. Даже в плохом вакууме (а хорошего вы и не добьётесь) будет обгорать. Вольфрамовые электроды поэтому расходник, хоть и в среде защитных газов

Amirgaif

30.07.2022 09:43Мне кажется, что эффективнее за основу взять не лазер в качестве нагреватель ногой элемента, а горячий газ. Технология газодинамическое напыления довольно широко известно - его за основу и взять

DAN_SEA Автор

30.07.2022 09:55Энергопотребление в процессе будет чудовищным, а учитывая, что 3d печать идёт часами - то счёт за электричество - соответствующим. Не говоря уже о крайней "дымности" процесса. Имел радость его наблюдать на одном из наших машиностроительных заводов воочию.

maxanufriev

31.07.2022 15:53Сегодня почти каждый обладатель дрыгастола считает себя как минимум экспертом в технологиях аддитивного производства. Кажется, что в других технологиях все так же просто, на китайских шаговиках сделано и опен сорс слайсерах. Не путайте теплое с мягким, дьявол в деталях. Любой, серийный промышленный fdm по качеству и стабильности процесса даже рядом не стоял с поделками с Алика. Одна только вакуумная камера с насосами и арматурой будет стоит как волоконный лазер ватт на 500. Вы когда электронами порошковый материал начнёте бомбардировать, у вас он по всей камере разлетится, видите ли одноименные заряды отталкиваются, чтобы не разлеталось, нужно правильно греть, так чтобы ещё не расплавилось, но уже начало. SLS всё-таки это больше для полимерных технологий, SLM ближе к тому, что вы описывали. Ну во-первых любое плавление материала есть смысл делать либо в инертной атмосфере причем это не процент кислорода, это в среднем не более 1000 PPM кислорода, либо в вакууме. Далее очень простая по вашей версии система нанесения порошкового слоя, толщина слоя в SLM от 20 до 80 мкм в среднем, слой должен быть как можно более равномерным, кроме того, во время печати могут возникать. Проблемы в виде заданных углов на детали или крупный сплавленный агломерат порошка при резком нагревании из-за взрывного характера процесса отлетел и лег на порошковый слой, а вы своим "шпателем" будете его туда сюда катать от слоя к слою. Всего пару фактов, но выглядит очень просто, правда? Не злорадства ради, а справедливости для.

tormozedison

31.07.2022 16:32Можно пластмассовую распечатку из обычного 3D-принтера использовать в качестве модели для литья из металла.

valmont2k

31.07.2022 18:08Итоговое изделие из металла, сплавленое из порошка разве не будет более хрупким, чем например, пломба после затвердевания? В части прочности металл разве не будет проигрывать? Стоит ли игра свеч?

DAN_SEA Автор

31.07.2022 19:39+1Нет, не будет, порошковая металлургия применяется полно где, например - из порошка делают крыльчатки для насосов, которые качают нефть под землёй, на больших глубинах. Которые постоянно вращаются на оборотах под 3000 об/мин - 24/7 по несколько лет в условиях высокой (200 и более градусов) температуры, абразивов (нефть с песком и камешками), кислотной среды.

Причём там еще интересней бывает: изначально, для дешевизны производят эти крыльчатки, не плавя порошок в них! О_о А именно: смесь двух порошков - один более тугоплавкий(например сталь), другой менее(никель). Греют до температуры плавления менее тугоплавкого металла, чтобы он буквально "обволок" частички стали. И всё. И этого хватает - чтобы создать весьма долгоживущее прочное изделие.

Кроме того, EBM (Electron Beam Melting / "Плавление электронным лучом") позволяет создавать (в отличие от лазерной технологии) благодаря преднагреву - изделия по пористости и прочности - на 98% не отличающиеся от обычной литой стали.

Quiensabe

01.08.2022 00:53Подскажите, а есть какие-то наработки по созданию принтера на основе эффекта гальванопластики?

Читал, что реставраторы используют для восстановления металлического покрытия что-то типа 3D-ручки которая на основе гальвано-техники позволяет точечно наносить металл на проводящую поверхность.

Конечно тут будет проблема с крайне малой скоростью печати, но во-первых для самодельщиков это не так критично, во-вторых, можно что-то придумать. Скажем наносить раствор на тонкий слой инертного порошка, чтобы печатать слой за раз. Или использовать ту же элт-трубку для создания рисунка слоя. И т.п...

Зато нет расплавов, дыма, излучения и пр. Хотя испарения тоже могут быть, но это от металла зависит, возможно есть относительно безопасные варианты.

Интересно в целом прорабатывает ли кто-то этот вариант хотя бы теоретически?

Razbezhkin

Спасибо за статью. возник вопрос: вы пишите "...однако, как только электрон подлетает к этому промежуточному аноду, напряжение на нём отключается и он летит дальше...", а как определяется момент, когда подлетает электрон, чтобы отключить анод?

DAN_SEA Автор

Мне тоже был очень интересен этот момент - и ответ на него был приведён в литературе такой: и источник (катод) и промежуточные аноды - работают по принципу "бегущей волны", в импульсном режиме. Этот момент особо подробно не поясняется. Но полагаю, что в этом случае подразумевается, что используется в качестве источника электронов не нагретый вольфрамовый катод, а так называемый "плазменный катод" - в котором источником электронов является разряд в газе (сильно грубо говоря, - это своеобразная "лампа дневного света") и именно он может работать импульсно. А зная среднюю скорость вылета электронов - мы можем включать и отключать этот промежуточный анод с нужной частотой.

Ну или второй вариант: просто банально включаем и выключаем анод. Какое то количество электронов оседает на нём - а какое то "просачивается" и летит дальше, ускорившись. Да, это потеря мощности. Но - как вариант...

Но, вообще, говорят что вроде можно так сильно не заморачиваться - достаточно разницы потенциалов от 60 киловольт между катодом и анодом - и электроны будут лететь "со страшным свистом" :-))). Только там же пишут, что 60 киловольт и 5А (в среднем) сила тока - вызывают уже нешуточное рентгеновское излучение. И это надо иметь в виду, если не хотите потом болеть лучевой болезнью....

А вообще, - глубже надо копать теорию, это всё, что я знаю на данный момент об этом вопросе.

DAN_SEA Автор

Добавлю к этом своему комментарию ещё: за абсолютную точность цифр не ручаюсь, поэтому, при возникновении интереса к этой теме, рекомендую тщательно штудировать литературу по этому вопросу.