Другими словами, как распознавать негабарит в реальном времени, ещё до того, как он попал на конвейер.

Исторически такие кейсы были посвящены тому, что камера смотрела на ленту конвейера сверху и распознавала верхний слой, скажем, руды, а состав скрытых слоев предсказывали алгоритмы. В этот раз на технологических участках двух наших клиентов состав было удобнее всего смотреть прямо на месте пересыпа, когда продукция только попадает на конвейер. Это даёт неоспоримые преимущества — мы можем анализировать грансостав как есть, безо всяких скрытых слоев, — но вместе с тем ставит некоторые вызовы. Какие и как мы их решали, расскажем в кейсе.

Артём Терновых, руководитель отдела развития промышленного сектора rdl by red_mad_robot

Отмотать назад: с конвейера на пересып

В 2020 году мы разработали для ERG систему, которая анализирует содержимое конвейера и определяет состав руды в реальном времени. В ходе тестов наши алгоритмы показали точность замеров 98% по сравнению с контрольными ручными рассевами, а решение стало финалистом в OEE Award 2019 в номинации «Искусственный интеллект на производстве».

С камерой над конвейером не нужно было дорабатывать производственную линию — там установить её было удобнее всего. Но приходилось мириться с тем, что на изображения попадал только верхний слой.

Когда ERG обратилась к нам снова, мы предложили установить камеру в том месте, где руда ссыпается с конвейера.

В RDL у нас была шутка про «пересып», мол, находить объекты на пересыпе — это будить заснувших после обеда сотрудников. Но на самом деле пересып — это не послеобеденный сон, а бункер, в котором руда с одного конвейера попадает на другой.

Сложность в том, при падении камни значительно ускоряются и быстрее исчезают из кадра. Поэтому требования к камере возрастают: она должна фиксировать кадры без смазываний, несколько раз в секунду..

После того как были решены все вопросы с установкой оборудования, мы собрали с его помощью датасет, разметили его и начали разработку модели детекции руды. В процессе разработки мы проверили множество гипотез, придумали, как перевести размер объектов на видео к размерам в реальном мире, поэкспериментировали с разными архитектурами моделей и областями интереса — участками кадров, где модель распознает руду.

Результатом этого проекта стала модель, которая способна детектировать размер руды в реальном времени и рассчитывать процентное соотношение фракций. Клиент может проверить корректность данных о распределении руды ручным рассевом.

Для нас этот опыт был хоть и не новым, но большим Proof of Concept, шагом в направлении того, что мы способны определять руду не только при движении по конвейеру.

Но руда большая, это значительно упрощает задачу. Вопрос в том, где располагается аппаратный и софтверный предел, насколько маленькие объекты можно детектировать. Кейс с компанией «Еврохим» даёт на это ответ.

А насколько малые объекты можно находить с помощью камер и ИИ

«Еврохим Северо-Запад» (ООО «ПГ Фосфорит» в городе Кингисепп) производит кормовые добавки (КОФ), разрабатывает и внедряет на производство систему умного советчика.

Апатитовый концентрат вместе с кислотой и добавками проходит через вращающиеся обжиговые печи. Всё, что выходит из печи, называют клинкером. Он делится на два типа: готовая продукция размером менее 1,4 мм и более крупная фракция, требующая дополнительного измельчения в шаровых мельницах.

Клиент хотел увеличить выход готовой продукции, так как она более маржинальна для бизнеса.

После обсуждения с командой «Еврохима» мы выделили две задачи:

Определить фракционный состав всей продукции на выходе из обжиговых печей и находить негабарит (более 2 мм), чтобы умный советчик знал процентное соотношение негабарита к целевой продукции и мог управлять режимами печей по этим данным.

Сразу на выходе из печи узнавать объёмы продукции, так как на предприятии нет возможности измерять объём выхода по каждой печи отдельно.

RDL на пилотном проекте доказала, что может решить обе задачи. Сейчас проект переходит в стадию разработки MVP.

Откуда берётся негабарит

Есть пять обжиговых печей, которые расположены параллельно друг другу. Вся продукция — клинкер — через бункеры попадает на один общий конвейер.

Обычно одновременно в линию включены две-три печи. Если печь работает неоптимально, повышается выход нецелевой фракции. Также могут образовываться кольца нагара, которые способны привести к аварийной остановке, если вовремя ничего с ними не сделать.

Работы по удалению нагара и запуск печи диаметром 3,6 метров и длиной 100 метров могут занимать до нескольких месяцев.

Проблема заключается в том, что отследить образование нагара можно только по косвенным признакам, один из которых — повышение выхода крупной фракции (негабаритов).

Чтобы сократить количество внеплановых остановок и время простоя, а также повысить процент выхода целевой фракции КОФ, команда «Еврохим» и решила внедрить умного советчика.

Камера над лентой или прямо на пересыпе — что выбрать

У нас было две гипотезы, которые мы обсуждали с командой «Еврохима»: установить камеру над конвейером и измерять грансостав в лотках или направить её прямо на место пересыпа.

Мы захватили с собой полевой комплект оборудования и поехали на несколько дней на производство, чтобы определиться с расположением камер и снять видео для обучения нейросети.

Какие сложности мы заметили на производстве:

Пересып закрыт шторками, чтобы клинкер не рассыпался мимо лотков конвейера. Но эти же шторки сильно сужают видимую зону и дают тень.

Тёмный фон сливается с продукцией на снимках, нужно научиться их различать.

Лотки имеют скошенную форму и при съёмке сверху тоже дают тень, что влияет на точность распознавания.

Отсек для пересыпа не расположен статично по отношению к видеокамере и перемещается вперёд-назад.

Размеры частиц клинкера, которые необходимо детектировать, всего 2 мм. Это по факту предел, на котором камера с разрешением 2,3 MP ещё способна детектировать объекты.

Получается, что обеим камерам мешает тень, всё движется, а размеры негабарита меньше некуда. Задачка.

Зачем выбирать, если можно не выбирать

На производстве мы остановились на том, что нам нужны две камеры: и на пересыпе, и над лентой.

Дело в самой конструкции производственной линии: печи расположены последовательно над лентой и параллельно друг другу, причем одновременно может работать сразу несколько печей. К какой печи относится продукция на ленте и сколько даёт клинкера на выходе — с единственной камерой непонятно.

Допустим, мы могли бы расположить пять камер над лентой — по одной после каждой печи. Но оставалась проблема со скрытым слоем на ленте, который не попадает в область видимости камеры сверху.

С двумя камерами мы могли проверить максимальное количество гипотез. На пересыпе в рамках пилота использовали камеру Basler acA1920-40gc с разрешением 1920 px × 1200 px и размером матрицы 1/1.2'' дюйма, оснащенную специальной оптикой и глобальным затвором. Для съёмки сверху мы взяли камеру глубины с инфракрасным прожектором Intel RealSance D455.

Proof of Concept

Для этапа Proof of Concept мы обучили две модели на снимках с производства.

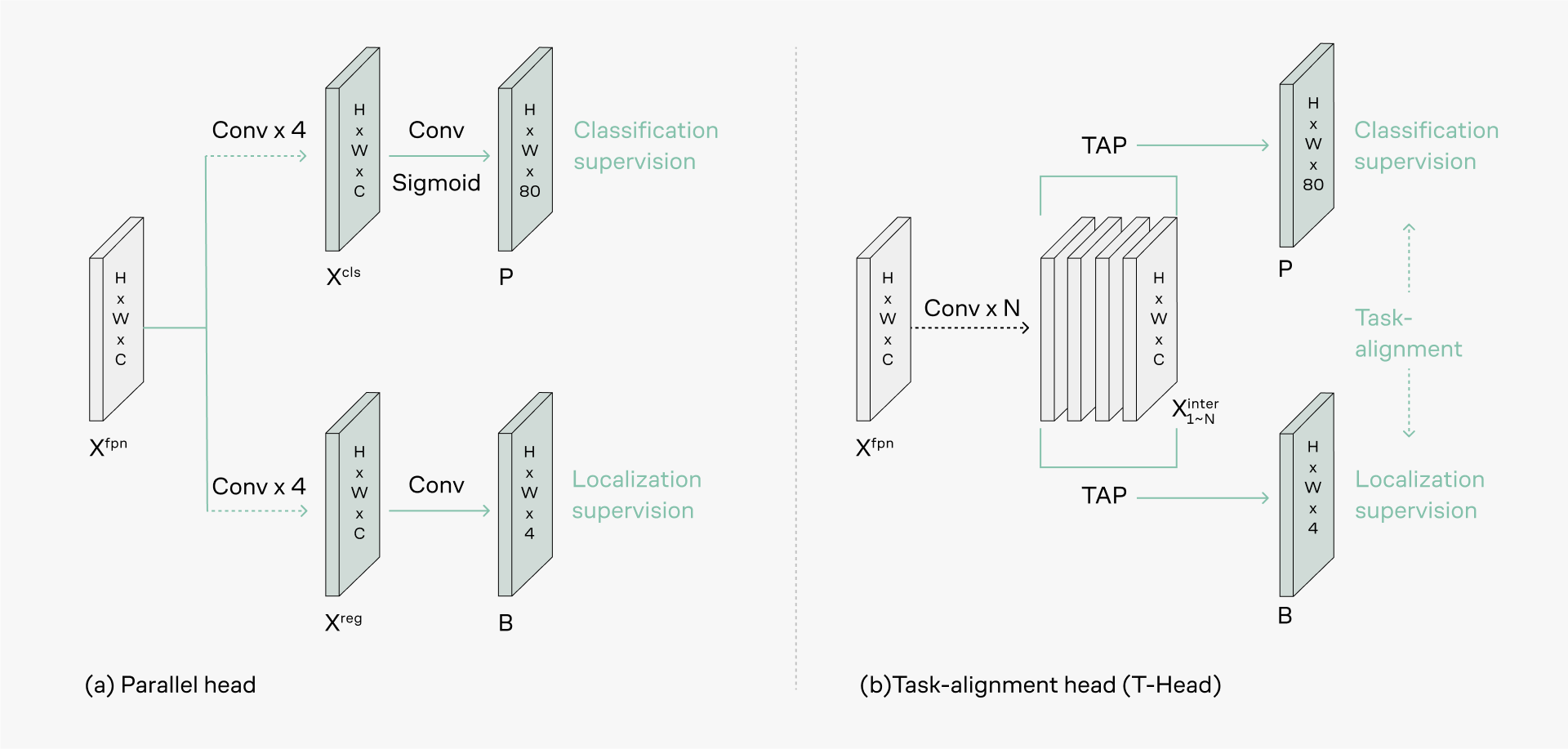

Обе модели основаны на нейронной сети TOOD (Task-Aligned One-Stage Object Detection). В этой модели используется современный подход с использованием T-Head (Task-Aligned Head) который объединяет задачи классификации и детекции объектов в один модуль. В классических реализациях детекторов используются отдельные модули (Parallel Head) для реализации задач детекции и классификации.

Михаил Степанов, Data Scientist rdl by red_mad_robot

T-Head строится на основе TAP (Task-Aligned Predictor), который сочетает в себе интерактивные функции и строит прогнозы.

Дополнительно нам нужно было динамически определять рабочую область на пересыпе. Проблема возникала из-за того, что бункер, перемещаясь взад-вперёд, создавал разную область кадра, в которую попадал и фон.

Чтобы отделять объекты от фона, оказалось достаточно обычных черно-белых кадров, а за счёт различных оттенков серого можно определять, насколько близко или далеко находится объект к месту съёмки. Это если говорить о пересыпе.

Своя специфика была и у камеры сверху. Она строит карту глубины, поэтому мы можем из объёма пустого лотка вычесть объём заполненного и получить объём материала. Это даёт понимание производительности каждой печи и помогает оптимизировать их работу.

Если лента с лотками будет проходить не одну печь, а несколько, то из каждого следующего значения объёма мы будем вычитать предыдущее и таким образом узнавать объём на выходе из каждой печи. Именно поэтому мы не можем установить одну камеру после последней печи и получать значение просто на выходе.

В обоих случаях — для камеры сверху и на пересыпе — мы сделали базовый алгоритм расчёта соотношения фракций. Результаты немного расходились из-за того, что более мелкие камни присыпали более крупные, и камера сверху не детектировала габарит.

При усреднении значений с двух камер мы получили результат, максимально похожий на ручной рассев. Даже на этапе пилотного проекта, без какого-либо дообучения моделей.

Взгляд на MVP

При масштабировании нужно учесть несколько моментов:

Так как камера будет установлена довольно далеко от самого пересыпа, для MVP мы возьмем камеру с разрешением 5К и специально подобранным объективом, чтобы определять негабарит размером не больше пяти пикселей — именно такому разрешению соответствует размер в 1,4 мм (в пилотном проекте было 2 мм).

Нужно будет синхронизировать работу камер на всех пяти печах, но, зная скорость движения ленты, это довольно тривиальная задача.

Чтобы свет попадал в зону пересыпа, мы попросили клиента доработать место пересыпа.

В результате

Мы можем рассчитывать объём выхода продукции с использованием камеры глубины и таким образом оценивать производительность печей.

Предсказания по распределению грансостава (от 0 до 2 мм и от 2 и выше) приближены к реальным. При установке стационарных камер и дообучении моделей точность может быть повышена.

Составлен план на MVP и доработку производственной линии под промышленное решение.

Получился очень интересный пилот — команде удалось успешно решить сложную задачу и максимально снизить степень неопределённости, несмотря на все ограничения. Но самое главное и вдохновляющее, что теперь мы готовы взяться за ещё более амбициозную задачу: продолжить работу и воплотить в жизнь MVP промышленной версии сервиса.

Павел Барабанов, менеджер проектов rdl by red_mad_robot

Над материалом работали:

текст — Стас Звягинцев,

редактор — Виталик Балашов,

иллюстрации — Марина Черникова.

Если было интересно читать, что сгенерировали наши нейросети, читай также кейсы о том, как мы находили руду размером меньше 5 мм, искали негабарит на конвейере, проверяли загрузку аэрозольных распылителей в коробки и следили за погрузкой в думпкары и самосвалы.

А чтобы ничего не пропустить, следи за развитием цифры вместе с нами:

Да пребудет с тобой сила роботов! ????

niccolo2019

Не проще ли негабарит вылавливать сетками/решётками?

spc

Какое сито под руками было - то и взяли )

niccolo2019

Такое решение похоже на придумывание супер-пупер автоматического пистолета для забивания 1-2 гвоздей..... Зато, вероятно, позволяет хорошо жить и ИТ и тем кто их подряжает....

spc

Мне сложно судить об экономике процесса, но на первый взгляд это решение лучше чистой механики. Во-первых, нет (надеюсь) движущихся частей, во-вторых собирает статистику по продукции, в-третьих, на основе статистики прогнозирует отказы, в четвертых, наверное, можно еще что-то придумать. Ну и еще, с одной стороны, может минус рабочее место, с другой - человеку не нужно сидеть над горкой не слишком полезных камешков и считать, сколько там каких (если я правильно понял процесс).

skatset

В большинстве мест так делается, ставится грохот с решеткой для отсеивания негабаритов. Но одна из самых распространенных причин, почему идет негабарит - это что порвалась решетка. Подобные программы как-раз и нужны для раннего детектирования подобных ситуаций

niccolo2019

Так может проще сделать систему контроля целостности сит? Или поставить контрольное сито - улавливатель, при появлении крупных кусков на котором, идти искать дефектное сито.....

Говорить о том, что сложное решение лучше простого - сие есть странность или материальная заинтересованность в сложном решении, с которого еще потом можно хорошо иметь на техподдержке/допилинге....

Сито - цельная железяка....В нём нет движущихся частей..... А вот компьютер, интерфейсы, защита от ЭМП, защита камер от пыли, которой в таких системах ВОЗ.....- это всё очень просто и легко - уж точно «проще цельной железной решётки».....

Зачем придумывать - есть конкретное тех. задание...

Считать - глупость. Есть такой процесс - (дополнительное) грохочение....

Вы бы толкового технолога нашли сначала. А то смотрю разные ИТ решения последних лет - ОБЩАЯ ПРОБЛЕМА —неадекватное понимание проблемы и стремление решить её через задний проход....

skatset

Грохот с ситом - уже простое решение, которое уже применяется в большинстве мест. Сложность с ним, что контролировать уже нужно не руду, а состояние решетки. И это делается, проводятся осмотры. Проблема в том, чтобы осмотреть грохот нужно остановить линию. Да, тут можно предусмотреть несколько решений в виде переключаемых линий, ремонт/обслуживание одних, пока руда идет по другим и так и делают. Но сам грохот, доп. линии тоже не бесплатны. Особенно когда линия уже есть и дорабатывать ее физически не получится.

Когда удастся решить решение только с помощью набора грохотов - я с вами соглашусь, лучше использовать их. Но что делать в случаях где этого нельзя?

И обсуждение негабарита - это только часть решения, которое мы сделали. Также мы предоставляем информацию о грансоставе, которую на непрерывной основе нельзя узнавать никаким другим образом, кроме визуального мониторинга. А это была одна из задач, поставленных вначале проекта

niccolo2019

Т.е. движущиеся частицы вы контролировать камерами можете - а состояние сита нет... ???

А то, что вы делаете - это что не доработка?

Решить решение, делать этого нельзя - я перестаю вас понимать.... Любые технические вопросы требуют технических решений. Они могут быть удачными или неудачными, дешёвыми или дорогими сразу или в эксплуатации ....

Нельзя без доказательств - признак нежелания заниматься вопросом или заинтересованности в альтернативном решении.

Сколько решений вы предложили и рассмотрели, прежде чем остановиться на камерах? И это в среде с высокой запылённостью, вибрациями, помехами от мощных двигателей и т.п.

грансоставе, которую на непрерывной основе нельзя узнавать никаким другим образом — Что по теме вы прочитали? Этот вопрос уже давным давно решён.

1. Если, как вы пишете, никаким другим способом нельзя - чем вы подтвердите полученные вами данные о гран. составе?

2. Чтобы в сплошном потоке чётко выделять частицы - нужно разделять их в нескольких неперекрывающихся направлениях. (Вдруг большой кусок будет закрывать несколько малых, или из-за нечёткой линии разделения - несколько малых кусков система пример за один большой, или кусок будет иметь длинный задний хвост). И сложность сразу возрастает на порядки. Во-первых у потока с конвейера удобное только одно направление съёмки - перпендикулярно плоскости ленты. Как определить, что две разных картинки XZ и YZ принадлежат одной частице? и т.д. и т.п.

Не проще ли поставить улавливатель совмещенный с грохотом и весами, который будет раз в 3-5-10-30-60 минут отбирать порцию материала и выдавать состав по данным рассева. Или скат из параллельных труб и ковш в конце самоопрокидывающийся при наполнении, и отслеживать частоту его опрокидывания. А если в скате трубы сложить веером и установить перегородку снизу там, где отверстия станут чрезмерно широкими - можно сразу отсеивать крупные куски....

evgeny_chernyavsky

Возможно, имеет место некорректная формулировка

Определенно, задачу можно решить иными способами (например, за счет специального оборудования, как вы и описали), однако это требует внедрения в технологический процесс, что сопряжено со многими сложностями

Особенность данного применения CV в том, что можно смотреть на процесс «со стороны» и получать результаты, по точности сопоставимые с физическими рассевами, при этом их не делая.

А так же позволяет быстро начать копить статистику и отслеживать динамику, не тратя время на модернизацию линии

niccolo2019

Камеры, интерфейсы, крутой сервак для обсчёта, софт, лицо, которое всё это будет контролировать, исправлять косяки, допиливать еще несколько месяцев (с ЗП явно поболее чем у рабочего, и скорее всего, чем у основных специалистов/руководства нижнего/среднего звена) - ЭТО СОВСЕМ НИЧЕГО ЧТО-ЛИ?

Пока заявления о ТОЧНОСТИ РЕЗУЛЬТАТОВ абсолютно ГОЛОСЛОВНЫ. По каким утверждённым хотя бы в ТЗ методикам вы проверили и подтвердили точность? Каково полученное среднее отклонение результатов оптического контроля от результатов контроля гранулометрического (рассев). Назовите цифру, максимальное отклонение вверх и вниз, объём выборки, доверительный интервал...

Сбор статистики и отслеживание динамики - для каких целей? Такая задача была в ТЗ?

skatset

Т.е. движущиеся частицы вы контролировать камерами можете - а состояние сита нет... ???

Находить дефекты на ЧИСТОМ сите без камней не слишком сложная задача, сопоставимая с определением размера частиц, но на работающем сите в процессе работы это практически нереально - количество пыли на грохоте на порядок или два больше, чем в цехе, где происходит анализ ленты, контроллировать состояния сита в этих условиях нереально

Сколько решений вы предложили и рассмотрели, прежде чем остановиться на камерах?

Разумеется мы проводили работы по анализу рынка, способы детекции. Уже не на первом производстве реализовываем анализ грансостава, актуализируем наше понимание способов решения. Часто у заказчиков изначальный запрос на внедрение системы грансостава без вмешательства в работу конвейерных линий. В этом случае остается существенно меньше вариантов решения, которые разделяются на два типа - визуальный контроль и пробоотборники (одна из вариаций, которую вы и описали). И тут важное уточнение - пробоотборники не дают информацию о грансоставе на непрерывной основе, потому что:

1) они работают не постоянно, раз в какое-то время, раз в 5-10-20-60 минут

2) они отбирают материал не со всего конвейера, а с какой-то части

Под словом "непрерывной" я имел ввиду анализ руды посекундно и по всей ширине конвейера.

По визуальному осмотру опять же есть варианты, помимо камер: лазерные сканеры, лидары. Они имеют разную точность, стоимость аппаратной части, стоимость разработки ПО для обработки данных с них. А сейчас еще и доступность для закупки (становится особенно важно).

У обоих подходов (пробоотборника и визуального) есть свои плюсы и минусы, стоимость внедрения, разработки и поддержки. Вы подсвечиваете, что решение с камерами и серверами возможно не очень удачное для пыльного, вибрирующего и опасного для электроники места - это правда, часть проблем, которые мы решали на этих проектах связаны были именно с этими условиями. Но хочу подчернуть, что решение этих проблем не заняло существенную часть проекта, для них мы нашли решения (о части из них мы писали в других статьях)

niccolo2019

При аппаратном контроле нет необходимости останавливать аппарат для проверки состояния сита, можно кратковременно прекратить подачу продукта, сфотать сито и открыть подачу продукта. Пыль конечно проблема - но она и в цеху будет проблемой, особенно в зоне ссыпания. Если пыль не липкая - обдув сжатым воздухом защитного стекла объектива поможет. А вот при контроле мелочи даже уровень очистки стекла может стать проблемой. К тому же есть просто масса дешёвых механических способов определения наличия крупноразмерных включений, свидетельствующих о проблеме с ситом....

Нет необходимости в постоянной работе. Ваша система имеет всего лишь гораздо большую частоту выборки - равную частоте кадров, которая подбирается по размерам и скорости прохождения частиц в поле обзора.... Цикл будет примерно 0,05-0,1 с

Вы сравниваете вашу систему с изначально дефектной системой, не позволяющей отобрать представительную пробу... Тогда я подчеркну дефектность вашей системы — одномерная съёмка не даёт адекватной информации о размере частиц, а 2 или 3 мерная съёмка на ссыпе с ленты по сути невозможна...

Почти любое механическое устройство вам сделает инструментальный завод, чего не скажешь про камеры и вашу электронику, особенно сейчас, когда производители хотят контролировать всё онлайн (и могут поступить, как некоторые автопроизводители, отключившие российских пользователей от баз).

Во вторых, оно будет дешевле даже одного сервака, способного обсчитывать картинки в реальном времени, особенно если в 4к и 60 кадров.....

К тому же с простым механическим устройством производитель по попадает в зависимость от вас при возникновении проблем.

Хотя это проблемы вашего заказчика....

Barabanov

Если стоит задача именно и только отсеять негабарит, вероятно, проще.

Подобные же системы позволяют контролировать технологический процесс, собирать и анализировать данные, могут служить источником информации для управления работой технологического оборудования. Как раз, как в кейсе "Еврохима", где информация о фракционном составе, негабаритах, объеме выхода продукции послужат источником данных для "советчика", а также поможет решить еще несколько "соседних" производственных задач.