Результатом той статьи стало две вещи:

- получил по шапке за самоуправство;

- тема оказалась интересной и нашла своего читателя. Поэтому мы решили воскресить блог Амперки, чтобы я мог продолжать рассказ официально.

Вам близка тема детской робототехники? Вы уже пробовали примотать Arduino к металлическому конструктору синей изолентой? В таком случае вас заинтересует подкат.

Вспененный ПВХ

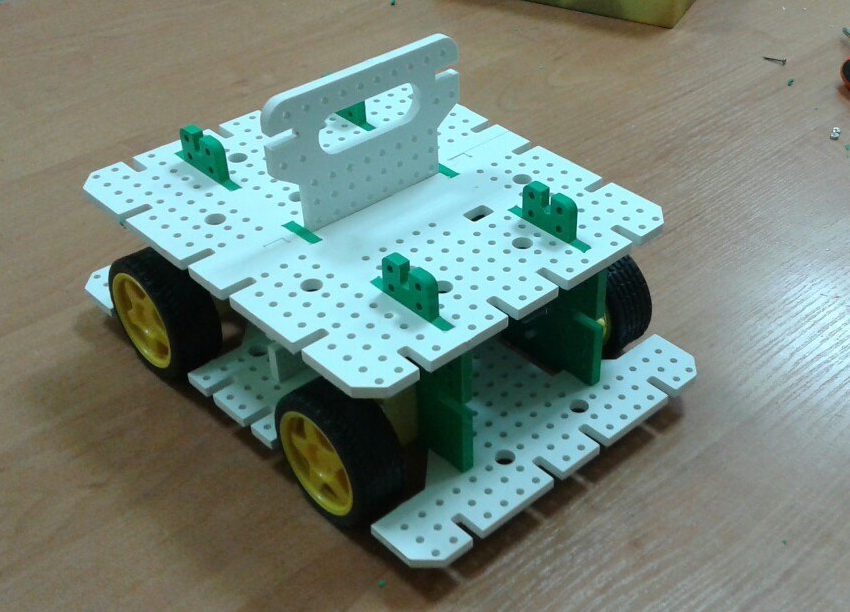

Я всё ещё искал подходящий материал для конструктора. Прорабатывал варианты с пенокартоном. В это время всё тот же евангелист детской робототехники с мировым именем Алексей познакомил меня с руководителем детского кружка Александром Жигулёвым. Александр — счастливый обладатель фрезерного станка. На нём он и смастерил вот такого чудесного робота из обрезков вспененного ПВХ:

Прадедушка нашего конструктора

Эта конструкция очень хороша:

- детали соединяются простым и понятным образом — просто вставляются друг в друга;

- есть совместимость с советским металлическим конструктором: отверстия в палубе под винт М4 в углах квадрата со стороной 1 см;

- детальки можно производить в любой мастерской по изготовлению наружной рекламы. А это значит, что изготовление таких деталей доступно любому руководителю кружка робототехники.

Конечно, кое-чего нам не хватало:

- после изготовления на фрезе робота нужно «обработать напильником». Прямой угол на фрезе не получить, поэтому пазы для вставки деталек друг в друга доводятся до рабочего состояния ножиком;

- нет универсальности креплений;

- нет специальных деталек под распространённую электронику.

Вот эти задачи и нужно было решить.

Готовим детальки

С материалом вроде понятно, а что со способом производства? Я в этих вещах не разбирался совсем, поэтому полез на специализированные форумы. Оказалось, что вспененный ПВХ ни в коем случае нельзя резать лазером. При лазерной резке он перестаёт быть безвредным и выделяет HCl. А эта штука убивает как лазерный резак, так и оператора станка. Поэтому только фрезеровка.

Мы хотели сохранить какую-то совместимость своих деталек с металлическим конструктором. Для этого соединительные отверстия должны были быть расположены на расстоянии 1 см друг от друга. Поэтому материал должен быть толщиной 5 мм. Вот это и были исходные данные для проектирования.

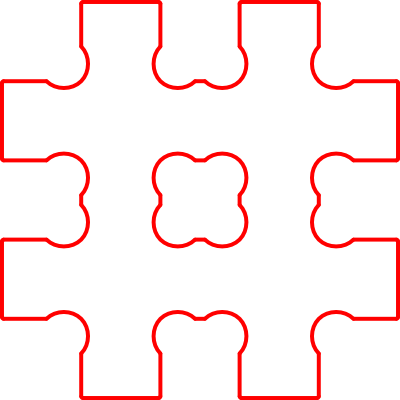

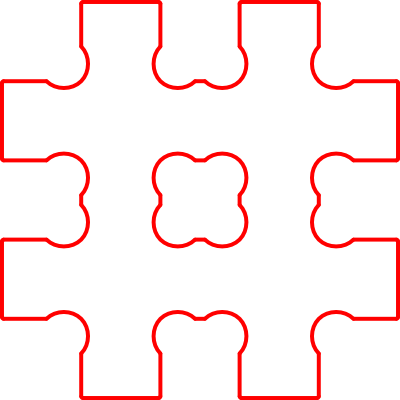

Набросал первый вариант возможного конструктора под фрезеровку:

Сложный, непонятный, ужасный-преужасный первый вариант деталек из вспененного ПВХ

С этим чертежом уже можно было обзванивать рекламные мастерские, и вызывать у них недоумение. Технологически лучше, когда диаметр фрезы достаточно большой, в идеале 4-5 мм. В таком случае износ фрезы минимален. Для меня же было интереснее иметь фрезу меньшего диаметра, чтобы квадратные отверстия были более квадратными, а площадь контакта между вставленными друг в друга деталями была максимальной.

После кучи разных консультаций родилось вот это:

Ня, не ня?

Производим детальки

Шёл второй месяц моей изобретательской деятельности.

На горизонте маячили три проблемы:

- Где бы изготовить детальки?

- Где бы раздобыть материал?

- «Вася, а где робот?»

С первой проблемой мне помог Фаблаб МИСИС. У них, кроме прочего изобилия станков, есть ещё и большой фрезерный станок. Вторая проблема быстро решалась покупкой материала, но этот вариант я рассматривал в последнюю очередь. Я всё ещё не был уверен в том, что вспененный ПВХ это то что нужно. Поэтому решено было этот материал «раздобыть». Я просто звонил в рекламные мастерские и клянчил обрезки. Где-то меня посылали сразу, где-то предлагали купить небольшие обрезки по цене готового листа. В один прекрасный день я пошел в такую мастерскую ногами. В производственном цехе меня встретил небритый похмельный дядя. Он без лишних разговоров выдал мне огромный обрезок. Когда я уже уходил, он порекомендовал мне спрятать обрезок под пальто, чтоб никто не видел. Почувствовал себя советским человеком.

Прямо из этой мастерской я помчался в Фаблаб решать проблему номер 3.

Большой фрезерный станок решает

Я не знаю что это было. Чудо наверное. Наверняка у фрезеровщика из Фаблаба Димы золотые руки. Ещё более удивительным оказалось то, что «раздобытый» кусок вспененного ПВХ оказался отличного качества. А ещё, чудом, детальки оказались правильно ориентированы на листе. И всё получилось идеально с первого раза.

Это было и здорово и плохо одновременно.

Здорово, потому что мы сразу поняли какая крутейшая вещь у нас получилась. Материал оказался очень лёгким и прочным. Из-за пористой структуры его очень удобно соединять стык в стык. Детали при этом прочно держатся друг за друга. В него легко вкрутить саморез. А если сделать отверстие, то в это отверстие легко завинтить винт и он будет прочно держаться. При всём этом великолепии материал оказался ещё и безвреден.

Плохо, потому что я так и не встретился с подводными камнями.

Что получилось?

«Да с этой штукой мы выкинем **** из школ!» — вот только один из множества необдуманно-восторженных возгласов, прозвучавших в техотделе Амперки в тот вечер.

Это была первая реакция наших ребят на образцы деталек будущего конструктора. Деталек было мало, их не хватало для удовлетворения любопытства всех желающих. Мы вставляли в эти детали моторчики и электронику, пытались быстро успеть собрать из пары деталек хоть что-то, пока другой не отобрал их: «Дай я! Ну дай!». Гнули, кусали, ломали — проводили полноценные тестовые испытания.

В тот день закончились наконец мои поиски форм и материала для нашего конструктора.

Изначально мы планировали сделать просто платформу для робота с вариациями. А в итоге получился полноценный конструктор, из которого можно соорудить целую вселенную! С того дня я постоянно ношу в своем рюкзаке горсть деталей. Показывая их разным людям, обнаружил у конструктора высокую аддикцию. Человек на время выпадает из разговора, собирая всякие штуки. Наблюдать это очень приятно.

Простой и понятный способ соединения деталей

Электронные модули просто вставляются в подготовленные для них выемки, и самостоятельно держатся там.

Что бы ещё такого сюда воткнуть?

Или прикручиваются винтами, без всяких гаек.

Нужна резьба? Нарежь

А мотор можно просто с усилием вставить в подготовленное для него отверстие, и он никуда из него не денется.

Закрой глаза и тыкни этим в любое место робота. Всё — ты прикрепил мотор

А ещё можно запросто сделать сову!

Не знаю почему, но возможность сделать сову очень важна

Нам нужно больше деталей!

Ура, материал и форма найдены!

Теперь из них нужно сделать робота.

Вдобавок нас пригласили в Питер на круглый стол министра образования, который собирал всех причастных к детской робототехнике для чего-то там. Деталек на сборку полноценного робота не хватало, а так хотелось похвастаться перед министром нашим конструктором.

Да и для будущей разработки большое количество деталек было необходимо. Не в CAD-ах же роботов чертить? В них самим играть нужно!

В общем нам понадобилось много деталей. И быстро — круглый стол резко ужал сроки.

Нельзя колдовать в пятницу

В кратчайшие сроки был нарисован полный сет всевозможных деталек, какие в голову придут. Была найдена мастерская, в которой согласились выполнить наш заказ. Ну и разрешили мне поучаствовать в процессе, чтобы я узнал много нового. Окно, во время которого заказ мог быть выполнен — вечер пятницы. Во вторник директор уезжает на круглый стол. На сборку робота остаётся понедельник.

На часах 5:52 утра, я сижу в вагоне первого метро, пишу эти строки, жду отправления поезда. Прошло 11 часов с тех пор, как я выехал из офиса Амперки на производство, чтобы изготовить первый большой сет деталей для нашего конструктора. Как будто возвращаюсь с хорошей вечеринки. Но ночь была так себе.

В предыдущих сериях — технолог уехала на джаз, поручив разобраться с моим чертежом мастеру цеха.

Приехал на производство в 7 вечера пятницы. Меня познакомили с отличным парнем Романом, мастером цеха, и его подопечным фрезерным станком.

Неприятности начались немного раньше. Не смог допытаться требований к чертежу, мой чертеж не подходил, поскольку между деталями было расстояние 3,1 мм, на 0,1 мм больше чем диаметр фрезы. А надо было 7-8 мм. Когда деталь дорезается по контуру, последний не прорезанный кусочек истончается на столько, что не может удержать деталь. Поэтому деталь смещается и портится фрезой. Это я потом узнал.

Мы хотели сделать все детали как можно быстрее — часика за два, ведь это вечер пятницы! Думаю у многих людей на Хабре уже есть правило не колдовать в пятницу, теперь я решил ввести такое и для себя.

Наш конструктор представляет из себя огромное количество кривых линий на маленьком участке материала, что не привычно для рекламщиков.

Компьютер показывал, что первая часть сета, содержащая большую часть деталей, будет резаться 1 час 40 минут.

Грабли. Скрытая угроза

Как происходит фрезеровка детали. Сначала делается выборка, если она есть на детали. Потом вырезаются отверстия. И самым последним этапом идет фрезеровка детали по контуру, после которой и получается готовая деталь. Если мы сразу нарезаем большое количество деталей, то все происходит точно так же, но для всех деталей одновременно. Сет деталей был очень большим, мне насчитали 1300 метров прохода фрезы на площадке 60*70 см.

Небольшое отступление: листовой материал, такой как вспененный ПВХ или фанера, при фрезеровании прижимается к основанию при помощи вакуума. Материал лежит на специальной подложке, через которую всасывается воздух. Разреженное давление прижимает лист и итоги фрезеровки к основанию станка — «жертвенному столу».

На часах было уже около 11 вечера, когда станок закончил со всеми отверстиями и приступил к проходу деталей по контуру. Тут то и случилась беда. Из-за слишком узкого зазора между деталями, они стали отклоняться под давлением фрезы и портиться. Получив парочку бракованных деталей, оператор станка придумал отличный способ избежать порчи последующих деталей — приклеить лист к основанию на двусторонний скотч. Это не тривиальная операция, ведь деталь нельзя сдвигать, а то вся работа пойдёт насмарку. По началу дело пошло бодрее, но только поначалу. Дошло до самых мелких деталей — соединительных крестиков. И свежие готовые крестики начало засасывать во встроенный в станок пылесос. Да, во фрезерный станок встроен пылесос, отсасывающий пыль и стружки. Из-за него детали могли присасываться к этому пылесосу и подниматься вместе с фрезой. Это тоже приводило к порче деталей. Двусторонний скотч к тому моменту уже закончился, и в ход пустили тяжелую артиллерию. Огромная липкая плёнка, по консистенции скорее напоминающая клей, теперь крепила лист ПВХ к подложке по всей площади листа. Наносилось это всё на лист с нижней стороны, таким образом чтоб не сдвинуть лист. То еще акробатическое упражнение. Цена ошибки — придется начинать все сначала. Уже не помню сколько было времени, но фреза была пущена вновь, и вроде всё пошло хорошо.

Грабли 2. Атака клея

Фрезеровка это искусство. Каждый материал требует своего подхода. Определенных оборотов шпинделя, и скорости подачи материала, и типа самой фрезы. А эти три параметра могут варьироваться очень широко. Например, для вспененного ПВХ требуется два-три прохода 3-мм фрезы. Скорость вращения шпинделя должна быть низкой. Скорость подачи материала (то есть, скорость движения фрезы по листу) должна быть какой-то определённой. Не помню какой.

Наш фрезеровщик делал все на 50 000 оборотах в минуту. Это много. И называл это почему-то 5 000. Мы это обнаружили только потом. Еще он плохо говорил по русски. И понимал не очень.

Мастер цеха Роман работал там недавно, и ещё не знал этот станок и его ПО. Разбирались вместе. Но он отлично знал своё дело, несмотря на молодость. Поэтому он командовал станком при помощи плохоговорящего на русском оператора ЧПУ.

Вернемся к фрезеровке. Детали стали получаться. Всё шло хорошо, станок уже прорезал первый круг периметра деталей и начал резать второй. Начал с отверстий, разумеется.

Когда фреза протыкает материал, она упирается в мягкую подложку. Это та самая подложка станка, через которую станок «сосёт вакуум» и прижимает деталь к станине. А между подложкой и деталью теперь находилась очень липкая плёнка, напоминающая клей. Мы ведь приклеили лист к станине.

Достаточно быстро этот клей намотался на фрезу, и стал продавливать отверстия деталей. Отверстия деталей должны быть определенной формы. Именно поэтому они удерживают конструктор вместе — из-за формы. А тут в эту прекрасную форму врезается толстый моток смеси клея и опилок. Стал появляться брак.

В этот момент стало понятно, что чертеж нужно переделать и начать все сначала.

Qcad-овский DXF открывается не везде. DWG тоже.

Пока мы с Романом спешно пытались переделать чертёж, увеличивая расстояния между деталями, плохоговорящий по-русски оператор ЧПУ фрезеровал брачующиеся детали. Иногда он вынимал фрезу, и, обжигаясь, снимал с неё клей. Тогда бракотворчество снижалось. Или браковаторство. Брачевание деталей. Мне растаскивать детали на 8 мм друг от друга (расширяющаяся вселенная) было не с руки. Потому что курсор моей лазерной мышки никак не хотел работать на той поверхности, что у меня была под рукой. Иногда я пытался водить мышкой о штанину, хотя бы так был шанс попасть в нужную линию чертежа.

Я плюнул на перерисовку. Да и Роман плюнул.

Около полуночи. Начинаем сначала.

С помощью плохо понимающего по-русски оператора ЧПУ мы с Романом командовали графическим редактором на компьютере управления ЧПУ, спешно переделывая чертеж прямо у станка. Попутно добавляя перемычки, которые должны были защищать деталь от подъёма и изгиба.

Грабли 3. Месть коврика

Было решено заменить подложку станка на другую, не содержащую клея.

Небольшое отступление: когда фреза протыкает материал и утыкается в подложку, ей ничего не остается как резать подложку. Подложка это достаточно толстый и ворсистый искусственный коврик. Подложка это расходник. За время своей службы она выдерживает на своем ворсе разнообразные проекты. Огромная куча фрезерованных линий. Толстых, тонких, глубоких и не очень. Коврик хранит на себе историю рекламной мастерской. Несколько напоминает пустыню с барханами. Фреза прижимает деталь к подложке, и если на подложке есть впадина, материал прогибается под фрезой. Особенно гибкий вспененный ПВХ! Расстояние, на которое опустится фреза, задается перед фрезерованием один раз. Это расстояние стараются делать небольшим, чтобы не слишком травмировать коврик. Но если материал прогибается, то приходится глубже погружать фрезу в коврик. Поэтому стараются найти некий компромисс — только чтоб хватало прорезать деталь.

Наш коврик был очень старым.

Итак мы начали заново. Пошел следующий 1 час 40 минут.

Первый проход фрезы прошел без сюрпризов. Начался второй проход.

Материал стал прорезаться насквозь.

Мы с романом, убедившись, что материал прорезается, пошли курить.

Вернувшись через какое-то время из курилки, мы обнаружили оператора ЧПУ, который снял почти все детали со станка. Очень. Очень много мест было не прорезано до конца. Холмистый коврик сделал свое дело. Можно было исправить ситуацию, пройдя по деталям в третий раз, с более низким Z, но это можно было сделать только до того, как детали были сняты со станка.

Итак, мы обнаружили детали снятыми со станка.

Иногда толщина непрорезанных частей доходила до миллиметра. Её было невозможно прорезать канцелярским ножем, не повредив геометрию детали.

Большая часть деталей было забраковано по этой причине. Было решено добавить их в следующую часть, где мы делали мелкий конструктив.

Грабли 4. Новые грабли

После вырезки деталей, перемычки против подъёма детали срезаются канцелярским ножичком.

Плохо говорящий по-русски оператор ЧПУ решил проявить изобретательность, и назначил автоматическую расстановку перемычек против подъёма.

Машина все сделала как ей сказали — рандомно разместила перемычки. Даже там, где нужна точная геометрия, а не только на кончиках.

Обнаружили это потом.

Брак.

Начинаем заново.

Грабли 5. Фреза наносит ответный удар

Вроде добили конструктивные детали. Очередь за интерфейсными.

Уже утром мы долго вспоминали, почему мы решили поменять фрезу? Потом остановились на мысли, что из-за клея.

Поставили другую фрезу. Другая фреза почему-то вела себя иначе. Из-за большой скорости фрезы её температура быстро растёт. Стружки разогреваются от нее, и начинают плавится. Стружки стали припекаться к деталям, оставаясь на детали навсегда.

Интерфейсный сет уже был готов, когда мы обнаружили неладное. Готовую деталь было невозможно очистить от приклеившейся к ней стружки.

Брак. Начинаем заново эту часть.

Грабли 6. Возвращение граблей

Ой, много их было! И чёрный налет от коврика на деталях из-за выключенного пылесоса. И нечаянно сдвинутый лист. И просто детали с неправильным порядком вырезки. Например, если сначала убрать внутреннее большое отверстие, а потом делать контур, то деталь вогнётся внутрь и отфрезеруется конусом.

Интерфейсные детали содержат выборку — это когда снимается ровным слоем, глубиной скажем 1,5 мм. Это чтобы в получившийся паз можно было вставить какую-то плату. Например датчик линии. Паз получился со второй попытки.

Иногда сам станок приходилось перезагружать. Уплывающая координата Z после этого, плюс холмы коврика. Итог — выборка на целый миллиметр короче чем нужно.

Мешок брака

Короче, я уже приехал домой на первом поезде метро. Сижу пью пиво, пишу)

Долго ли, коротко ли, а в понедельник большой набор деталей был в Амперке. И генеральный Михаил собрал за пол часа своего первого полноценного робота.

Сборка первого робота

Вот он, красавчик

И повёз его на круглый стол. По его рассказу, всё было зря. Участники были с красивыми презентациями и слайдами. А мы были с роботом.

Выступление Михаила было одним из самых коротких. Примерно таким: «Вот — конструктор с Arduino. Для детей. Школьники могут собирать роботов, эксперименты по физике и сову. И если школьник собирает роботов то роботы ездят. Можно строить автокраны...».

Что дальше?

Сейчас мы активно развиваем свой конструктор. Играем в него каждый день, собираем роботов. Допиливаем недостающие детали. Пытаемся придумать функционального и симпатичного робота для старта, с которым детям было бы интересно играть. Да ещё и так, чтобы побочным эффектом игры было обучение программированию.

Первые роботы комом

Кажущаяся простота сборки деталек несколько обманчива. При сборке чего-то серьёзного приходится достаточно сильно напрягать пространственное воображение. За несколько итераций у нас получился вот такой красавчик:

Фотостолик незаметно уехал. Забыли скотчем к полу прилепить. Можно покрутить и рассмотреть получше

Он обладает достаточным комплектом датчиков, что бы выполнять очень широкий круг задач.

Скоро этот конструктор увидит свет. Предстоит ещё много работы по наведению лоска и созданию необходимой инфраструктуры — ведь ему нужно будет соперничать с гигантами. Очень хочется верить, что его привлекательность, открытость и доступность для самостоятельного изготовления принесут ему должную популярность.

Надеюсь, это не последняя моя статья на Хабре. Я с удовольствием расскажу про конструктор ещё. Тем более, в процессе игры родилось ещё несколько интересных применений для него.

P.S. А название для конструктора так и не придумали. Предлагайте в комментариях, пожалуйста. Мы будем очень рады новым идеям.

Спасибо Фаблабу МИСИС за то, что они есть.

UPD. Как мы придумывали конструктор для детской робототехники. #2

Комментарии (106)

Rumlin

08.05.2015 12:26в детском конструкторе главное условие в невозможности повреждения компонент при случайно\намерено некорректном подключении. Здесь это фича — по фото видно, что серво можно подключить наоборот.

acos Автор

08.05.2015 13:30От намеренно-некорректного подключения при открытой электронике сложно защиту найти.

От случайного защита какая-то есть. Пин питания находится посередине. Если перевернуть шлейф, то по той же серве ведь ток большой не должен пойти. Земля через пин контроллера пойдёт, но силовая нагрузка включена не будет — модуляции со стороны земли ведь нет, поэтому серва не будет крутиться.

В принципе, можно было бы ввести спец-разъёмы, но это приведёт либо к увеличению размеров платы, либо к уменьшению контактов для подключения периферии, если использовать спец-разъёмы. За большие размеры платы управления нас уже ругали, а жертвовать контактами не хотелось бы.

Пока что-то не приходит в голову, какие модули при случайном некорректном подключении могут вывести что-то из строя. Спасибо за замечание, нужно будет исследовать этот моментRumlin

08.05.2015 14:48Разъемы с ключом решают большинство случаев.

Если открыть CRT 2000х годов, то поражает предусмотрительность производителя — около 20 разъемов не совместимых друг с другом. Защита от дурака или просто вероятности «затупить» в конце рабочего дня на сборочном конвейере или в сервисном центре.

В массовом производстве это уменьшает вероятность заводского брака. Счастье клиента бесценно :)

acos Автор

08.05.2015 15:31Спасибо, поглядим)

Правда придётся всю линейку модулей переделывать, и потеряется совместимость с разнообразными китайскими конкурентами. Сильно сужается выбор датчиков у руководителя кружка. В общем, не простая тема, нужен какой-то компромисс. Лично я бы голосовал за открытость и совместимость всего со всем, что со спец разъёмами сделать гораздо труднее.Rumlin

08.05.2015 17:17В советских ТВ был один тип разъемов, но в нужных местах «пустые» гнезда или отсутствовали пины, соответственно подать напряжение вместо сигнала было невозможно.

Реализация зависит от возраста — если это средняя и младшая школа — лучше ключи, либо схемотехника не позволяющая пожечь (защитные диоды, стабилитроны, ограничительные резисторы).

Старшеклассникам достаточно чтобы была яркая маркировка на разъеме — куда и какой стороной подключать.

acos Автор

09.05.2015 16:02Наверное скорее будем двигаться в сторону схемотехники. Не хотелось бы делать искусственные ограничения в виде спец разъёмов.

Shrim

08.05.2015 12:35Не особо понял рассуждение по диаметру фрезы, износ в любом случае будет, фреза это расходник, поэтому выбирать её нужно под задачи, а не из расчёта какая дольше проработает. Если не ошибаюсь, вспененный пвх раскраивают прямой фрезой. Для толщины 5мм вполне подойдёт двухмиллиметровая Djtol 2ZX3208, всё-таки чем меньше диаметр — тем более чёткий получается угол и естественно красивее изделие. Сам режу 4мм фанеру миллиметровой «кукурузой», причём на всю глубину и без последующей обработки напильником, углы получаются практически идеальными, на глаз и не скажешь, что с закруглением.

acos Автор

08.05.2015 13:38Там скорее о доступности небольших фрез в абстрактной рекламной мастерской. При проектировании хотелось иметь какой-то стандарт, что-бы облегчить самостоятельное изготовление этих, или самостоятельно спроектированных под свои нужды деталей в любом крупном населённом пункте. Я общался с многими рекламщиками в Москве, и пришел к выводу, что мелкие фрезы есть не у всех. Задач под мелкие фрезы у них практически нет.

mihuil

08.05.2015 13:16Спасибо большое за статью! А можно будет отдельно деталек купить у вас? Всё остальное я у вас уже купил =)

acos Автор

08.05.2015 13:44Деталек в каком-то виде можно будет купить, но не под конструктор. Об этом напишу в следующий раз) Конструктор выйдет, когда будет готов со всех сторон. Какой-то набор деталей для конструктора у меня есть, но пока что мало. Я думаю, что мы будем делать какое-то количество наборов, чтобы можно было отдавать на тестирование другим людям. Если хотите участвовать в таком тестировании — пишите в личку:)

at_life_story

08.05.2015 13:41+1Ребята, вы просто рвете шаблоны!!! Откуда столько прекрасных идей?!

Очень здорово.

15432

08.05.2015 14:06Из акрила такие же детальки если вырезать — он не соберётся из-за того, что сильно жёсткий?

eta4ever

08.05.2015 14:28Нужна будет выше точность, чем с пвх, и да, собрать и разобрать будет тяжко. Вспененный ПВХ прощает ошибки, мягок и дешев. У меня к нему одна претензия — очень пачкается легко.

vbifkol

09.05.2015 12:13+2Еще он ушатывается очень быстро, два десятка вставлений — и деталь можно выкидывать. Вообще считается одноразовым материалом.

Акрил, как и ПВХ, прекрасно режется лазером, зачем фрезер мучили?

ЗЫ. вспененный ПВХ до 12 мм режется прямой (half-pipe) фрезой 2-4 мм за один проход. Скорость движения 2-4 метра в минуту, обороты шпинделя — 6-8 000.

ЗЗЫ, вспененный ПВХ довольно хорошо режется штампом. В случае создания коммерческого изделия попробуйте обратиться к типографиям, они это умеют.

acos Автор

09.05.2015 16:14Спасибо за рекомендации. К типографам обращался, их штампы для наших размеров не подходят (или это были проблемы конкретной типографии).

С одним проходом фрезы у меня сомнения в возможности это сделать без нарушения геометрии. Может быть дело как-раз в этой прямой (half-pipe) фрезе?

Над улучшением способа производства конечно же будем работать, спасибо за рекомендации.

vbifkol

09.05.2015 17:20Вы спиральной пользовались? Спиральные фрезы для раскроя тонких листов — зло, они задирают лист вверх и наматывают на себя стружку. Для скоростной обработки лучше использовать прямые фрезы, если нужна гарантированная чистая поверхность — левые (обратные) фрезы, они материал отжимают от себя и стружку загоняют в стол.

Еще можно попробовать сделать ваш конструктор отливкой из двухкомпонентных пластиков. Поскольку толщина и вторая поверхность не суперкритичны, можно обойтись открытой заливкой. Доступ к станку у вас уже есть, сделайте форму из чего-нибудь (для экспериментов можно обойтись даже банальным воском), да полейте всякие жижки. Баловаться удобно на smooth-on и подобных химиях, если процесс отточите — спокойно перейдете на более серьезную (дешевле и лучше по физмеху) химию.

Кстати, ассортимент-то деталек большой? И предполагаемые тиражи? Формы как бы просятся на ВЛМ.

acos Автор

11.05.2015 08:48Наверное не многие заметили, но это пост — матрёшка. Там в середине есть спойлер, размером со статью «Записки о фрезеровке и хождении по граблям». Да, мы пользовались спиральными. Многие грабли спиральных фрез уже хорошенько стукнули меня по лбу).

Спасибо за совет про фрезы, обязательно попробуем такие варианты. Но, думаю, за один проход всё-равно не получится. Непосредственно перед тем моментом, когда фреза должна будет пройти круг и отделить детальку от листа, тонкий перешеек неизбежно отогнётся и будет дефект. Может быть он будет наблюдаться не всегда, но будет.

Зато, подозреваю, с двумя проходами ваши варианты фрез покажут превосходные результаты. Попробуем и так и так)

Кстати, толщина всё-таки не критична, но важна. И из-за нестабильности толщин листов (на такой толщине погрешность 5% допускается, в зависимости от производителя) мы ездим за листами со штангенциркулем.

Формы то просятся, но пока не до этого) Сейчас главное сделать, что бы было опенсурсно и доступно для повторения, а потом уже можно пытаться сделать копеечно для производства) Процесс тюнинга техпроцесса долог и приятен, затягивает с головой, поэтому к нему лучше приступить после начала продаж (опытный технолог в этом месте может подумать: «что за бред»? Но наша реальность именно такая)

vbifkol

11.05.2015 14:05Насчет матрешки заметил, конечно.

Я фрезерую (точнее уже не фрезерую, наладил процесс и занимаюсь другим уже) ПЭТГ листовой от 2 до 5 мм и поликарбонат. На правильно подобранных оборотах стружка забивает паз, но не расплавляется, в результате деталь держится на стружке и не выпадает. На худой конец сделайте табы, если готовите программу в мастеркаме, это делается быстро и просто, если в делкаме — то в солиде нарисуйте модель раскроенного листа с перемычками и уже эту модель прогоняйте через КАМ.

5% на 3 мм листе Вы чем мерите? Это 0,15 мм, погрешность обычного штангена — 0,05, погрешность замера мягких пластиков — до 0,2 (типа рука дрогнула, штанген чуть сильней сжался). Ну и температурные/влажностные расширения у ПВХ до 0,2%/градус, 10 градусов скачок дает 2% изменение размера. Зачем вам это?

Про тюнинг техпроцесса да, знакомо, но я говорю об очень быстром запуске серии. Вы можете купить кусок люминьки, фрезернуть на нем форму сегодня и уже завтра наслаждаться готовыми изделиями. Через неделю определитесь с химией, наклепаете еще форм и запустите серию. Собственно, я работаю в мелкосерийке, у нас примерно 500-700 новых изделий в год выходит — по 3 в день, это не считая, что часть форм перетачивается. Это не так страшно, поверьте.

acos Автор

13.05.2015 11:165% это заявленная одним из производителей точность. Я встречал «как бы 5 мм» листы толщиной 4,75. Детали из этого листа ощутимо болтались в отверстиях. Вот после этого случая и меряем — цена замера копеечная, а если нарваться на брак производителя, то получим очень большое количество болтающихся деталек.

Перемычки тоже нужно удалять. На серии это может стать очень существенной работой.

Спасибо за советы. У меня уже есть некоторые наметки техпроцессов, которые стоит проверить. Добавил в этот списочек и ваши рекомендации. Но чтобы не задерживать выпуск, займусь этим после. Сейчас нужно написать ещё много кода, заняться полиграфией, дизайном, руководствами, образовательными программами и т.д.

vbifkol

13.05.2015 13:19+1Почти 3 десятки это да, это серьезно. У нас на материале такого не бывает.

Удаление перемычек можно (и, пожалуй, нужно) оставить пользователям, продавать лист(ы) в которых детальки держатся на перемычках. Это стандартная практика для наборов моделистов, пользователи привыкли и не обламываются, а у производителя снимается гемор с дополнительной операцией + гемор с фасовкой и проверкой, все ли на месте. Ну и упаковать можно проще — вплоть до банального переплета с листами на кольцах. Перемычки можно оставлять чисто символические, например 0,5-0,7 мм, этого будет достаточно, чтобы фреза не выдрала деталь и не слишком много для работы покупателя ножом/ножницами.

acos Автор

13.05.2015 13:33О, это отличная идея! Я такое уже делал для акриловых колёс (там куча мелких одинаковых деталек, которые при фасовке — ад), а вот про сам конструктор не подумал, что это может быть полезно с нескольких сторон. Спасибо)

Это можно даже замечательно автоматизировать — какой-нибудь скрипт написать, чтоб он расставлял нужные детали по чертежу в заданной области и расставлял перемычки в некритичных местах.

vbifkol

13.05.2015 15:13В КАДе массивом делайте детали с уже заданными перемычками, потом в один слой выкладываете с перехлестом табов. Зачем еще скрипты?

acos Автор

13.05.2015 15:53Это так, мысли вслух. Тут параллельно есть задумки, под которые скрипты были бы очень полезны

vbifkol

13.05.2015 20:17Посмотрите на Inkscape — как раскроечный КАД/КАМон вполне неплох + есть плагин для вывода G-code, плагины пишутся на питоне. Если сделаете автораскладчик с табами, могу даже немножко проспонсировать.

acos Автор

14.05.2015 08:47Попробую, как руки дойдут. Я надеялся, что такие автораскладчики уже существуют. Но если даже вам они неизвестны, придется писать.

vbifkol

14.05.2015 10:07+1Автораскладчики есть и даже с табами. Просто рабочие места растут, станков становится больше, лицензии дорогие, а для раскроя халявному инкскейпу не хватает буквально пары штрихов. Воровать не хочется, лучше дать копеечку тому, кто обогатит сообщество хорошим инструментом.

ЗЫ. Лучший авторасклад с табами из опробованных КАМов в MasterCamX. Если нужен просто авторасклад и листов мало, можете воспользоваться онлайн www.mynesting.com или www.e-nesting.com, на выходе дают DXF листы с раскладом, остается только добавить табы и построить траекторию

acos Автор

08.05.2015 14:33Вспененный ПВХ пористый и немного упругий. Когда вставляешь детальку, они совсем чуть-чуть приминаются, и вся конструкция держится из-за этого. Таким же образом держатся и модули, и моторы. Акрил не удастся так точно подогнать, чтобы это работало, да и хрупкий он. С ПВХ же микронная точность изготовления не нужна — все неровности и неточности только добавляют крепости сцеплению.

Кстати, с пачканьем есть такое. Но в этом свойстве есть и плюс — дети смогут его разукрашивать как хотят. Фломастерами, например

vbifkol

09.05.2015 12:17В смысле не удастся? Весь мир фигачит сборные конструкции из акрила, а у них не удастся. Для жесткой посадки на акриле делается припуск в полторы десятки на пазогребневом соединении, упругости материала вполне достаточно, чтобы крепко держать стыкуемые детали. Если хотите, чтобы конструктор собирался легче — добавьте на шипы входные фаски 30-45 градусов до четверти шипа на пару десяток в минус от паза, они будут направлять детали при вставлении.

acos Автор

09.05.2015 16:18Про опыты с акрилом я писал в предыдущей статье.

Не могли бы вы привести пример конкретной реализации хорошей, с вашей точки зрения, сборки чего-то подобного из акрила?

vbifkol

09.05.2015 17:36Прочитал статью, минусов акрила не увидел. Дороже разве что, но это не минус, я думаю, на фоне стоимости конструктора стоимость материал исчезающе мала.

Сборки из акрила — например MeArm. Правда там многие соединения дублируются болтами, но это скорее плюс для детского конструирования — можно по-быстрому накидать проект, потом закрепить удачный вариант.

У нас народ для себя отходы утилизирует, на шип-паз собирает всякую белиберду типа www.polyurethan.ru/product/suvenir-skripka-iz-plastika-56-20-013, шкатулки и т.д. Причем в нашем случае используется ПЭТ-Г, который на порядок хуже акрила в обрабатываемости.

www.google.ru/search?q=acrylic+craft&newwindow=1&es_sm=93&tbm=isch&tbo=u&source=univ&sa=X&ei=txpOVZT6Ofa1sQTB4oDQBQ&ved=0CCIQsAQ&biw=960&bih=467#newwindow=1&tbm=isch&q=acrylic+eiffel+tower — такую штуку у нас один конструктор сделал, там все на пазогребне и без клея.

Tabke

08.05.2015 14:58«Снежинка» назовите. Потому что белый и по структуре напоминает.

acos Автор

08.05.2015 16:21Похоже, да). Но вот… «Роботостроительный конструктор «Снежинка»». Почему-то мне сразу детство моё вспоминается. И манная каша)

Tabke

08.05.2015 16:31-1Всегда можно использовать иностранный язык, для «крутости». Snowflake, например. Но это так, идеи для мозгового штурма.

acos Автор

08.05.2015 17:02Это да. Мы пока даже и не пытались название придумать. Детальки и детальки) Есть предубеждение, что пока не назвал — получится может всё что угодно. А вот как только назвал — судьба определена. Поэтому с названием тянем до конца, и идеи только приветствуются!

HomoLuden

08.05.2015 18:58РК «Полюс», потому что белый и электроника.

РК «Плюс», потому что кресты и, опять же, электроника.

РК «ПЛАСТиК», потому что Пластик и Контроллер, ну и ласково.

РК «Чебурашка», потому, что на предпоследнем фото слева похожий трогательный персонажик.

Krypt

08.05.2015 15:14Лет так 15 назад общался с детским конструктором с деталями именно такой формы. Электроники там, естественно, не было, но соединялись они также. Было это обычным полым пластиком.

То есть как минимум часть с формой деталей не оригинальна и реализация существует.

Отсюда возникает вопрос: а не будет ли у вас проблем с патентами (которые наверняка есть и вполне может быть — ещё не истекли), которые принадлежат не вам?

acos Автор

08.05.2015 15:45Что-то отдалённо похожее и я видел. Но в России патенты на «скруглённые уголки», на сколько мне известно, не действуют

Krypt

08.05.2015 17:09Здесь всё таки несколько большее, чем просто скпуглённые уголки. В любом случае, ограничиваться одной Россией — это слишком мелко :)

Krypt

08.05.2015 19:39+1Кстати говоря: В оригинальном конструкторе стороны прямоугольников были разными:

Например, при размере тела блока в 5x5 условных кубиков у одной пары противоположных сторон был набор зубцов в порядке зубец-дырка-зубец-дырка-зубец, а у другой — дырка-зубец-дырка-зубец-дырка. Это позволяло соединять детали без лесенок и лишних щелей.

И самая полезная деталь:

XX_XX

_XXX_

XX_XX

Я бы на вашем месте всё таки озадачился проверкой патентов.

acos Автор

09.05.2015 16:21Патенты проверим)

Такую реализацию я рассматривал. Мне не понравилось в этой идее то, что придётся иметь 2 варианта одинаковых по размеру деталей, но с разным расположением зубцов по торцам. Против лесенок и щелей (если они визуально мешают) можно придумать просто спец-детали одинарные, те же крестики — их на сове видно)

acos Автор

10.05.2015 10:09Вот он!

Полесье)

У них основной тип деталей один, 4*4 отверстия. Поэтому они могут себе позволить такой тип соединения)

k1b0rg

08.05.2015 15:29Для прототипа может и фрезером можно, но для серии это не годиться. Советую вырезать под прессом (как вырезают печенье из теста), будет и точность, и скорость, и дешевизна.

acos Автор

08.05.2015 15:39А не подскажете точное название способа производства? Я подобную вещь исследовал, но та реализация по техпроцессу не подходила.

Думаю, когда-нибудь мы к этому придём, но пока во главе угла стоит доступность для DIY-сообщества

danaki

08.05.2015 15:34+7Название «hashtructor» потому что ваши эти плашечки очень похожи на символ хеша "#".

Tabke

08.05.2015 16:33+2Тогда уж Hashstructor, вы наверно «s» случайно пропустили. Хорошее название. А первого робота назвать Hashtractor.

danaki

08.05.2015 17:55Вариант с 's' у меня тоже был, но такой спеллинг даже для англоязычного будет труден и придется вчитываться. Для легкоузнаваемого бренда это плохо. Кроме того тут игра букв: 's' как бы соединяет оба слова: hash и shtructor. Последнее искусственное, но в нем легко узнается struct и однокоренные с ним слова: instructor, constructor. Вобщем, да, «хэшстрактор» на слух лучше, но «хэштрактор» читается и узнается легче. Главное чтобы в логотипе был символ "#" вот что точно узнается всеми.

acos Автор

09.05.2015 16:23Мне тут пришло в голову, что круто было бы, если бы # было частью названия. Тогда в соц-сетях и твиттере можно было бы легко находить сообщения с конструктором)

KorP

08.05.2015 15:38«Соберун» :)

ДАЙТЕ ПОТРОГАТЬ ТО!!! :)

Вообще я уже ни раз говорил — вы делаете очень клёвое дело, когда каждую неделю смотрю ваши видосы — очень жалею что уже давно не ребёнок и столько времени было упущено, и только в почти 30 лет я с этим познакомился и заболел, но всё-равно очень интересно!

acos Автор

08.05.2015 15:42Спасибо)

СпойлерПотрогать детальки можно будет очень, очень скоро)

nemilya

08.05.2015 15:58+1Да, просто получилось, и гениально.

Предлагаю загнать пару 3д моделек из этого конструктора в V-REP (а технически можно сделать и виртуальный сборщик моделей) и там 3д программировать роботов :)

acos Автор

08.05.2015 16:26Спасибо.

Отличная задумка! У меня, в принципе, 3D-модель этого дела уже есть, но с программой этой не знаком, к сожалению. Я бы с огромным удовольствием сделал программную эмуляцию. но дел ещё осталось так много, что погрузится в эту тему не смогу ещё очень долго.

А задумка у вас действительно классная. Если у вас есть желание как-то помочь нам в этой области — готов всячески содействовать!

scratch_book

08.05.2015 18:25Обалденные «Детальки»! Я бы хотел сделать робота из «Деталек». Где в очередь становиться?

MAXH0

08.05.2015 19:03Может быть в честь этой детальки назовете «Диез» или «Шарп».

Хотя шарп наверное не пройдет :(

iasonov

08.05.2015 22:51+1«Очень хочется верить, что его привлекательность, открытость и доступность для самостоятельного изготовления принесут ему должную популярность.»

Где можно посмотреть/скачать исходники в dxf? :)

Могу сделать параметрику в OpenSCAD и производить такие наборы в СПб.

Можно тогда сделать репозиторий на GitHub/BitBucket и дорабатывать его сообществом. С ScratchDuino также пообщайтесь — это открытый проект, которому (на мой взгляд) несколько недостает модульности.

В общем успехов в развитии и достижении поставленных целей!

Фаблаб Политех.

acos Автор

09.05.2015 16:30Спасибо)

Посмотреть и скачать можно будет после выхода конструктора на полки) И именно на guthub. Отдать его сообществу для дальнейшего совершенствования всем миром — моя мечта.

ScratchDuino — смотрел, изучал их опыт. На мой взгляд, несколько сложный для самостоятельной сборки проект.

gwer

09.05.2015 05:59А насколько сложна ручная обработка этого вспененного ПВХ? Нельзя ли нафрезеровать огромный лист такой решетки, а потом ножом (лобзиком) отрезать куски нужной формы? Тогда хотя бы на этапе прототипирования не придется рисовать и отдавать в производство каждую новую/исправленную деталь. Остается вопрос с нестандартными отверстиями, но их уж либо тоже руками ковырять, либо иметь под них минимальные готовые модули (вроде тех, что на фото под дальномер используются). А нарастить их площадь при необходимости можно будет все тем же листом.

PS: отличная подача материала. Сова и выступление Михаила сделали мой день.

acos Автор

09.05.2015 16:32Раздумывал и над таким вариантом, но пока не пробовал. По идее должно нормально получатся.

Прототипировать и в редакторах, кстати можно. Но это только после того как руку набъёшь)

gwer

09.05.2015 20:37Можно. Но при обнаружении ошибки во время сборки/отладки нужно снова идти в редактор, править, потом идти к рекламщикам заказывать фрезерование (в случае отсутствия под рукой своего оборудования). А так достал лист, отрезал новый кусок, прицепил. Ну или если прозапас брать, то сложно предугадать, каких частей надо больше, каких меньше.

acos Автор

10.05.2015 09:34Мне тоже нравится такая идея. При этом, если бы удалось как-то получить такую вафельку, то её достаточно просто и дёшево резать не только вручную, но и промышленно. Я даже в своё время потратил какое-то время на проектирование специального сверлильного станочка с кучей свёрел, чтобы такая вафелька получалась максимально просто. Но пока поставил эту работу на паузу, оптимизировать что-то можно очень очень очень долго, а другая работа в это время стоять будет)

vbifkol

10.05.2015 12:39Сверлом 4 отверстия рядом даже в ПВХ не сделать — уведет. Разве что использовать квадратные сверла.

andyudol

09.05.2015 14:49+1Странно. Такое впечатление, что идеал, к которому все стремятся — это «Вся робототехника за 30 секунд для дебилов.». Ко мне дети вроде не специально отобранные приходят, но я не могу представить себе, чтобы им было интересно из такого контсруктора модели собирать в течение года.

acos Автор

09.05.2015 16:35Ну не знаю. Я из этой штуки уже гексапода спроектировал — построить осталось, как руки дойдут) Модели то разнообразные могут быть. Мы только в начале пути. Надеюсь, что количество разнообразных штук для сборки будет только расти.

Rumlin

09.05.2015 17:00Может надо выпускать набор для сборки гексапода, а когда народ наиграется, то разберет из остатков соберет еще что. Было бы неплохо обойтись 4 «ногами» для удешевления.

acos Автор

10.05.2015 09:38Я вам по секрету скажу — именно так всё и будет;-)

Rumlin

10.05.2015 10:59Тогда не забудьте предусмотреть в конструкции места для еще двух/четырех ног и детали ног без серво — у человека будет выбор или докупить серво и сделать еще ноги или манипуляторы либо запчасти пойдут на ремонт сломанных. Важно чтобы это были простые в конструкции детали копеечной стоимости, тогда и покупателю приятный бонус и производителю не повысит себестоимость.

andyudol

09.05.2015 21:17Ха, сравнил. Игрушка, которую сам изобрёл и сделал — она неизбежно будет любимой, пока не изобретёшь другую.

Вот бы конструктор конструкторов кто-нибудь придумал.

Была, кстати, неплохая задумка — конструктор станков Кулибин. Исполнение, правда, по слухам, оказалось не очень.

acos Автор

10.05.2015 09:59Вы имеете ввиду, что этот конструктор слишком прост для сборки чего-либо? К нам как-то приходил один преподаватель, и высказывал похожие сомнения. В том смысле, что плохо, когда всё слишком просто со всем стыкуется. Мол, детям не интересно будет. Но это впечатление обманчиво (что тоже плюс для конструктора). Для сборки осмысленных вещей нужно очень хорошо напрячь пространственное воображение. Например, давал я нашему директору набор деталек под робота с gif-ки, и самого робота ставил перед глазами. У него всё получилось далеко не с первого раза)

Наша задача сейчас сделать как можно больше каких-то конструкций, что бы у детей были примеры перед глазами, на основе которых они могли бы заниматься творчеством и изобретать свои уникальные конструкции.

andyudol

10.05.2015 20:12+1«чего-либо» можно собрать из чего угодно. Вопрос — зачем? Если речь зашла об кружке, то это образование. В образовании воздействие на ученика представляет собой системное единство трёх компонентов — развивающего, обучающего и воспитывающего. У вас есть уверенность, что повторяя в течение учебного года сборку разных, пусть даже очень сложных, моделей из одних и тех же простых деталей, можно развить что-то кроме инерции мышления?

acos Автор

11.05.2015 09:43+2Я понял. Моя вина, что не осветил этот момент подробнее в статье.

Обучать детей работе с конструктором не имеет смысла совсем. Именно поэтому конструктор должен быть максимально прост. Обучать на уроках робототехники нужно программированию, алгоритмам, решению задач при помощи микроконтроллеров.

И вот тут есть проблема.

Недавно по этому поводу на хабре были пара статей

Обзор железок для занятий робототехникой с детьми

Обзор железок для занятий робототехникой с детьми — 2

Так вот, что бы обучать робототехнике нужны микроконтроллерная плата, датчики, сервоприводы, моторы. Кроме этого, нужна развитая инфраструктура — простое ПО для программирования, зрелое сообщество, образовательные программы, большое количество проектов. Всё это есть у Lego, поэтому они так популярны в образовании.

Так же, всё это есть и у открытых проектов — Arduino, Raspberry Pi. Отличия в том, что в случае Lego можно сказать детям: а теперь придумайте себе задачу, придумайте как её решить, постройте механизм, который решает задачу, запрограммируйте и защитите проект. В случае Arduino так сделать нельзя. Этап конструирования, несущий побочную образовательную ценность займёт слишком большое количество времени. Отсюда и металлический конструктор, изолента, картон, что угодно. Достаточно один раз сходить на соревнования, в которых представлены Lego и Arduino, что бы понять суть проблемы.

Казалось бы, если с Arduino образовательный процесс чрезмерно усложняется, то берём Lego и радуемся жизни. Да вот только стоимость одного учебного места в случае с Lego и в случае с Arduino будет отличаться во много раз. Такие деньги есть не у всех.

Что делаем мы? Мы просто убираем конструктивные ограничения, мешающие Arduino конкурировать с Lego в образовании, делая таким образом робототехнику доступной большому количеству детей.

andyudol

11.05.2015 14:30… можно сказать детям: а теперь придумайте себе задачу, придумайте как её решить, постройте механизм, который решает задачу, запрограммируйте и защитите проект.

Сказать можно. Но они этого не сделают, если их не научить.

На самом деле преимущество Лего совсем в другом. В простом и сбалансированном физическом интерфейсе.

А сравнивать Ардуино с Лего… С одинаковым успехом можно сравнить гайку со средним машиностроением.

acos Автор

13.05.2015 12:05Ну вот мы и попытались создать такой простой и сбалансированный физический интерфейс для Arduino, которого не хватало:)

Если сравнивать Arduino и Lego глупо, то почему же я постоянно вижу это противостояние? Взять последний Робофест. Да, огромное количество lego-роботов. Но около пятой части участников выступают на Arduino. И эта пятая часть — хороший пример неравнодушных и изобретательных преподавателей. Там были такие удивительные конструкции! И я уверен, участников на Arduino было бы гораздо больше, будь у них возможность использовать «простой и сбалансированный физический интерфейс».

andyudol

13.05.2015 23:20Ну и продолжайте. Очень хорошо. Доведёте до ума, ещё чего-нибудь, наверное, придумаете. Скорее всего, догадаетесь обеспечить совместимость разных элементов между собой и с, хотя бы, металлическими конструкторами.

Я не писал, что глупо.

Противостояние между моделями. Точнее, конечно, между участниками. Эти модели построены из разных элементов.

И Arduino, и Lego — это торговые марки. Их владельцы что захотят, то этими словами и назовут.

Но сейчас Лего — это готовые наборы. Некоторые из них включают электронные компоненты и могут быть использованы для создания моделей роботов.

А Arduino сейчас — "… это небольшая плата с собственным процессором и памятью." Так на сайте Амперки написано.

Сравнивать их — это сравнивать часть с целым. Это не умно и не глупо. Это бессмысленно.

Правда, как и в случае Windows/Linux применение этий слов скорее жаргонное, относящееся к сообществам, то есть к надсторойке, поэтому их и сравнивают.

TedBeer

09.05.2015 16:24Вот обратите внимание на редактор flatfab.com

Он позволяет легко рисовать модели для изготовления из материалов типа вашего ПВХ, акрила и другого листового материала.

И не только рисовать, но и исследовать прочность, устранять слабые места.

Тогда можно будет делать не роботов типа 2 колеса-коробка, а драконов, жуков, все что угодно, более специальное и более эстетически приятное.

А дополнить эти модели можно пазами для присоединения универсальных модулей — приводные механизмы, электроника.

AlNinyo

10.05.2015 01:49Огромное спасибо за статью! Очень надеюсь, что у вас всё получится и конструктор доберётся до детей.

А теперь шкурный вопрос: мне удалось организовать небольшой кружок по работе с Ардуино плюс сейчас идут работы по организации более глобальной штуки, в рамках которой дети со всего города смогут не только учиться работе с Ардуино, но и другим интересным научно-техническим вещам. Может как-то организовать сотрудничество между нами? Мы бы с удовольствием опробовали ваши конструкции в реальном образовательном процессе и рассказали бы об этом :)

Vasyutka

Очень классно придумали и сделали!

acos Автор

Спасибо. Приятно) Я сам от этой штуки в восторге)