В промышленности, при производстве сложного оборудования, много специфических задач. Одна из таких задач – соединять ранее несоединимые материалы.

Высокотемпературная вакумная пайка относится к спец процессам. Применяться при производстве теплообменников, турбокомпрессоров, авиационных двигателей, ракетной и военной техники. Пайка деталей подобных агрегатов производится при температуре свыше 1100 °С. Процесс этот непростой и состоит из ряда этапов, соблюдение жестких параметров которых критично.

Ранее для таких сложных соединений было необходимо заниматься изготовлением компонентов для пайки отдельно. Получаемые припои имели срок хранения в несколько часов и их качество не было постоянным, так как каждый раз напрямую зависело от человеческого фактора, все делалось заново и вручную. Недавно появилась новость о том, что в России разработан универсальный припой, не теряющий своих свойств более года, причем применяться он может не только в энергетическом машиностроении, но и при создании авиадвигателей,, добывающей промышленности, сельском хозяйстве и многих других сферах

Зачем вообще нужен такой припой?

У каждого материала свои свойства, которые сильно отличаются от свойств других материалов. Универсальный же припой открывает новые возможности и удешевляет процессы. Что касается возможности, то это, например, увеличение износостойкости и прочности материалов.

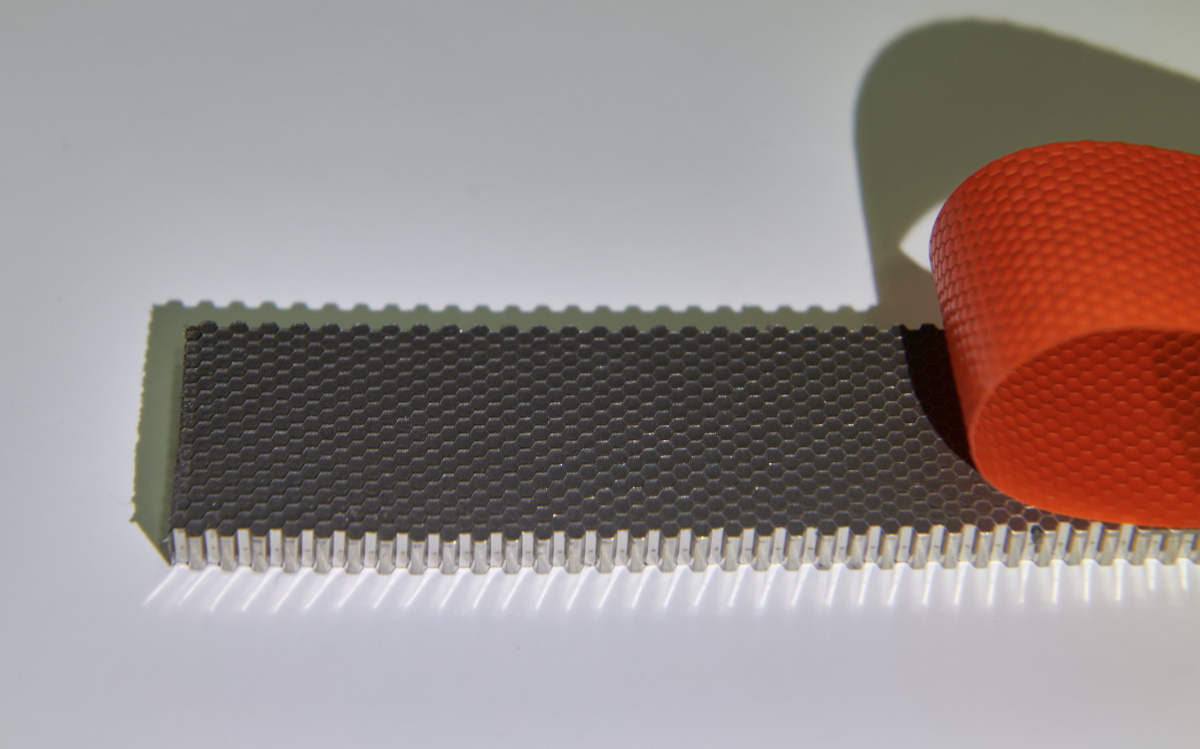

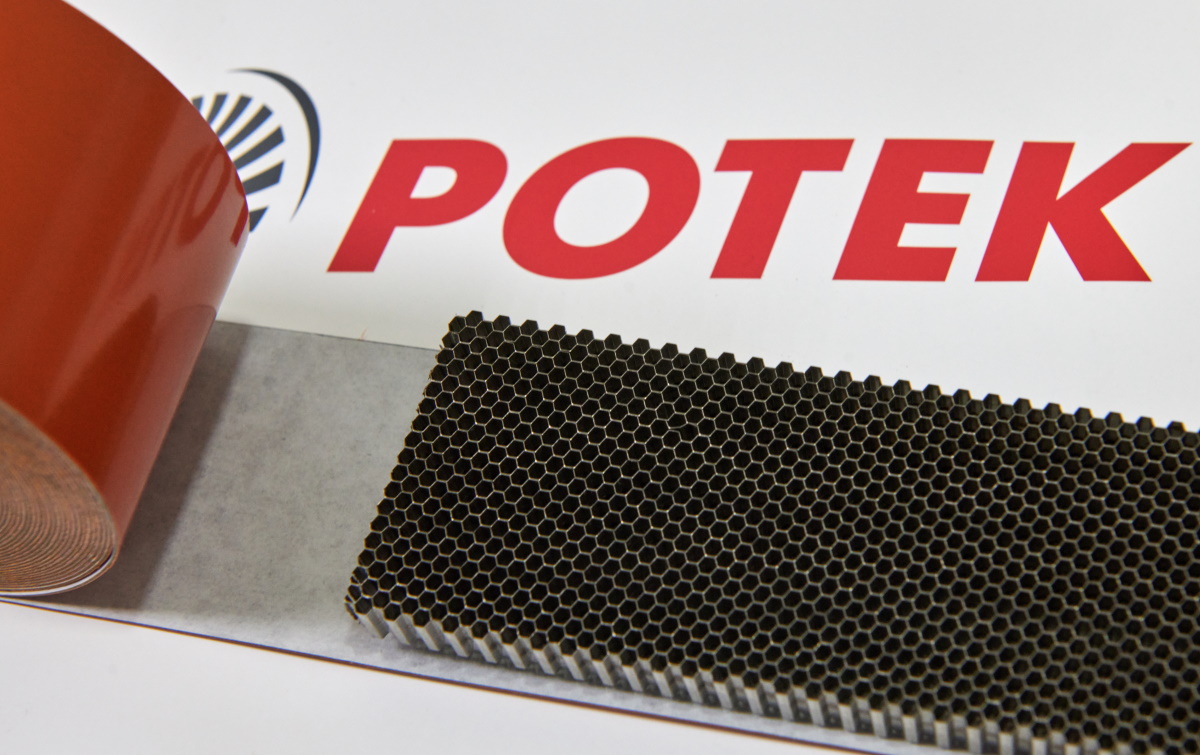

Все просто, основная задача – это равномерное распределение материала по поверхности детали. Если раньше использовался или порошковый материал, или паяльные пасты, которые дозировались преимущественно вручную, и с равномерностью нанесения были проблемы, то с нашей разработкой таких проблем не возникает.

Дорогостоящий компонент можно наносить на рабочую поверхность детали, выполненной из относительно недорогого материала. Без высокотемпературной вакуумной сварки эту деталь пришлось бы целиком выполнять из дорогостоящих материалов.

Пример – нанесение на PDC-долото износостойкой наплавки с высоким содержанием карбидов вольфрама. Такие долота используются, в частности, в нефтегазовой отрасли.

Еще один пример – изготовление защитных втулок центробежных насосов, которые используются, в том числе, на АЭС, в нефтегазовой промышленности и т.п. Припой дает возможность нанести покрытие небольшой толщины (доли миллиметра) с хорошими антифрикционными свойствами и адгезией около 200 МПа.

В авиастроении практически все операции по сварке, выполняемые по традиционной технологии, очень трудоемки. Проблема в том, что используемые припои поставляются в виде полуфабрикатов, и их уже смешивают перед выполнением операции по сварке. Во многих случаях счет идет на часы. При этом обычные припои во многих случаях нестабильны, плюс отдельные компоненты приходится тщательно дозировать.

Тут можно вспомнить один из выпусков советского киножурнала «Фитиль» про «Золотую гайку», вытачиваемую под нужны производства каждый раз на станке отдельно. Подсчитав стоимость таких «кастомных» гаек, пришли к выводу, что они натурально выходят по цене золота. До недавнего времени так было и с припоем для пайки компонентов сложного промышленного оборудования.

Это только концепт или уже готовый продукт?

Данный материал с 2020 года не только производится, но и массово используется при производстве уплотнений паровых и газовых турбин. В России высокотемпературный ленточный припой на органических связующих с рабочими температурами от 800° С до 1350° С производит «РОТЕК». Компания изначально создавала этот припой для себя — как раз для сборки турбин, о чем говорилось в самом начале.

Пайка с использованием этого нового припоя доказала свою эффективность в турбинах Rolls-Royce и General Electric. Кроме этого, компания поставляет компоненты, спаиваемые универсальным припоем, практически для всех видов российских авиадвигателей.

achekalin

Ждем следующих новостей, где реально начнут припой использовать. Думаю, за рубежом быстрее освоят, а наши будут дипломы друг другу вручать.

Не то чтобы не верю, просто обычно начинания с припиской «Рос» долго раскачиваются...

vanxant

Вы статью точно прочитали? Или это не нужно, ботам за любой коммент платят?

achekalin

Да если бы статья была написано не вот этим водянистым стилем, где всей сути — два последних предложения: в одном говорится как бы о применении припоя в России, во-втором рапортуют о применении на иностранных предприятиях (итого — кто что изобрел, и кто снабдил кого технологией?), можно было бы подискутировать. А так, вы конечно, «мощно» и «остроумно» отозвались на чужое мнение, но кроме хамства, мало что получилось.