Разбираем, что такое прогнозные модели, как они устроены и почему им можно доверить вашу технику — на примере прогнозной модели для масляного насоса дизель-генераторной установки тепловоза.

Масляный насос — важный элемент оборудования, который отвечает за непрерывную подачу масла в двигатель и за его циркуляцию. От работы насоса зависит срок жизни двигателя, расход топлива и уровень вредных выбросов. О неисправности узла может говорить повышенный расход масла, а также снижение или рост давления масла в двигателе. Однако выявлять потенциальную проблему лучше до таких проявлений — это снизит расходы на ремонт, а также случаи выхода техники из строя и остановки производственного процесса.

Крупная сервисная компания попросила нас разработать систему, которая поможет оценивать состояние масляных насосов дизель-генераторных установок тепловозов. Рассказываем, какой инструмент применили для анализа, как собирали данные и какие получили результаты.

MX-модели для прогнозирования состояния оборудования

Для оценки состояния масляного насоса дизель-генераторной установки тепловоза использовалась собственная разработка — прогнозные модели для выявления предотказных состояний и прогнозирования поломок. Мы в Factory5 называем их MX-моделями, от английского «Mathematics & Experience» — математика и опыт. Это две составляющие, на которые опирается модель: физика процессов, протекающих в системе, и статистика ее работы. Инженерные модели дополняются методами анализа больших данных, такими, как машинное обучение и нейронные сети. Благодаря этому MX-модели выявляют аномальные режимы работы, которые практически невозможно заметить без методов машинного обучения.

Исходные данные телеметрии с датчиков двигателя:

температура масла на входе/выходе дизеля;

давление масла на входе/выходе дизеля;

скорость вращения вала дизеля.

Как мы строили MX-модель для масляного насоса

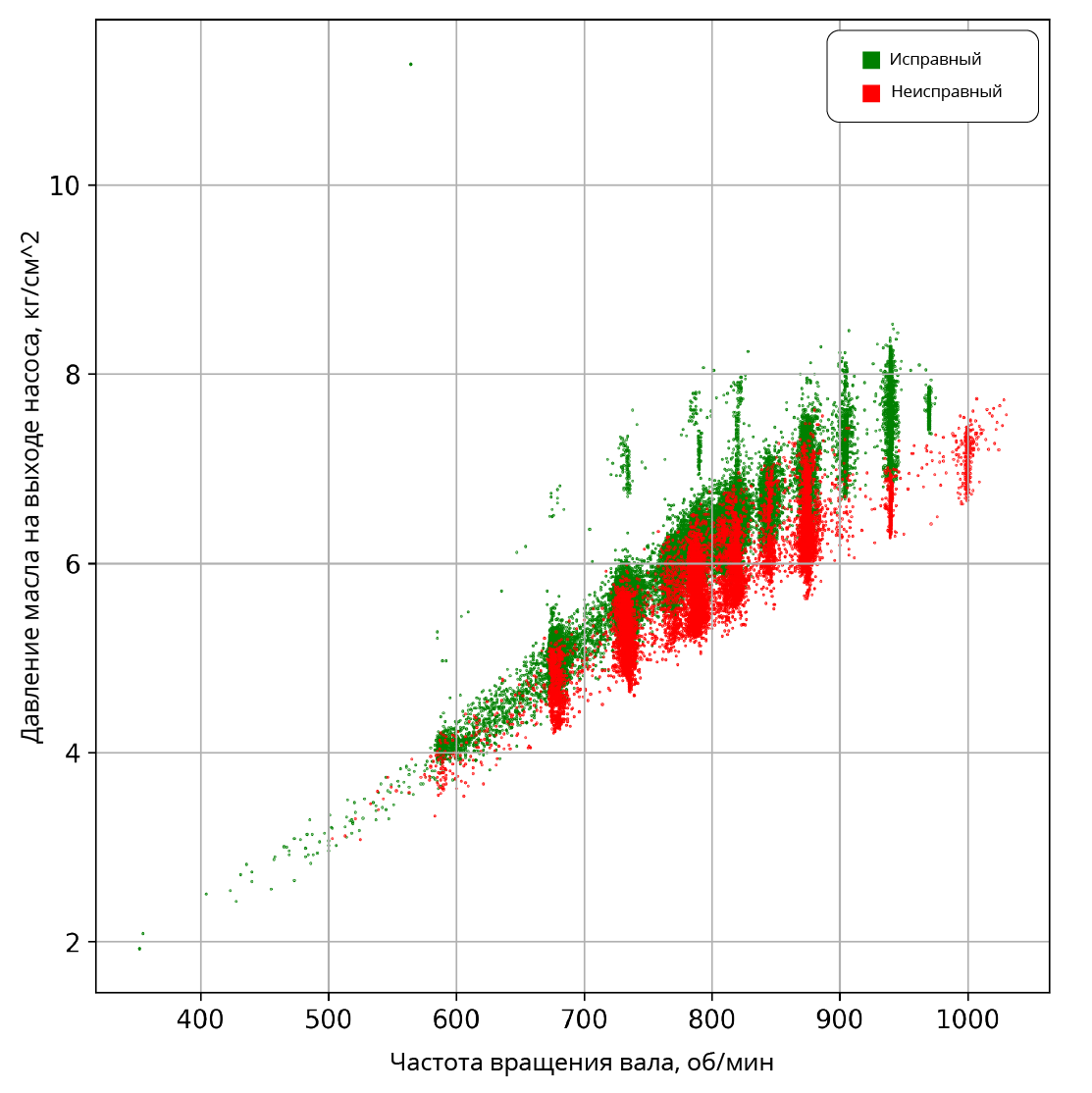

При разработке любой прогнозной модели главное — найти такие переменные или их комбинации (так называемые признаки), которые характеризуют техническое состояние объекта. Ключевой показатель производительности масляного насоса — давление масла на входе в дизель. Так как насос имеет привод от двигателя, то давление напрямую связано с частотой вращения коленчатого вала. Cо временем, из-за износа зубьев, происходит медленная деградация насоса, и получается, что при той же частоте вращения насос уже не поддерживает нужное давление. Чтобы понять отличие исправного насоса от неисправного, мы построили график, отражающий зависимость давления масла на выходе из масляного насоса (то есть на входе дизеля) от частоты вращения коленчатого вала дизеля.

У исправного насоса эта зависимость будет линейной. По мере износа меняется угол наклона прямой, увеличивается уровень «шумов». Мы взяли выборку данных в 80 тысяч точек и построили на ней линейную модель, или, как ее еще называют, линейную регрессию. Это позволило сравнивать новые фактические данные с расчетными, а также оценивать изменение технического состояния насоса по величине и динамике отклонений.

Ниже на графике показаны отклонения прогнозной величины от фактической, ось Y, для этой регрессии за 3 месяца.

Красными линиями отмечены существенные выбросы. Как мы писали выше, отклонение фактической величины от расчетной может свидетельствовать об ухудшении технического состояния. Но это также может говорить о каком-то дополнительном факторе, который модель не учитывает. В данном случае оказалось, что отклонения происходили, когда двигатель запускался при заниженной температуре масла.

Далее мы построили зависимость отклонения давления от температуры масла для такого набора исторических данных, когда система находилась в заведомо исправном состоянии. На следующем графике видно, что по мере повышения температуры масла снижается отклонение расчетного давления от фактического. Это значит, что линейная модель хорошо описывает горячий дизель-генератор, но при низких температурах масла она начинает ошибаться. Мы посчитали, какой вклад в ошибку вносит температура масла, и научили модель учитывать это.

При анализе ошибок линейной регрессии мы поняли, что засорение масляного фильтра существенно влияет на параметры масла — даже в течение одной поездки. Создается избыточный перепад давления на фильтре, снижается пропускная способность масляной системы. Как результат, падает давление на вход в дизель, а это ключевая характеристика производительности маслонасоса.

Перепад на фильтрах нельзя измерить с помощью датчиков — конструкция дизель-генераторной установки не предусматривает датчик на выходе из масляного фильтра. Оказалось, что по перепаду давления на самом дизеле можно судить о перепаде давления на фильтре. Мы модернизировали модель так, чтобы она учитывала перепад давления. Благодаря этому точность прогнозирования выросла.

Как применили модель и какие получили результаты

С помощью разработанной МХ-модели мы проанализировали исторические данные за 3 года для 50 локомотивов и выявили участки деградации качества работы насоса. Статистический анализ величины и динамики отклонений фактического давления от расчетного позволяет оценивать состояние насоса, или его индекс здоровья, в реальном времени.

Благодаря этой модели заказчик не только сократил количество поломок, но и избежал лишних и преждевременных ремонтных работ. На графике ниже показана динамика индекса здоровья (Health Index) насоса за 3 месяца. Мы видим, что с начала апреля за полтора месяца насос быстро деградировал, после чего в конце мая индекс здоровья резко вырос до нормального уровня. По информации из журналов, 30 мая неисправный насос поменяли на новый, что полностью соответствует графику. Это показывает корректность работы модели и расчета индекса здоровья.

Прогнозные модели позволяют оценить состояние техники и сделать его предсказуемым. Но часто такие модели считают «черным ящиком», результаты которого сложно интерпретировать: не всегда понятно, почему получен тот или иной результат. Поэтому люди не доверяют моделям и продолжают действовать по-старому. На примере маслонасоса дизель-генератора мы постарались объяснить, что модели могут учитывать принципы работы оборудования, а значит, им можно доверять. Точные математические расчеты вместе с умными алгоритмами помогают просчитать, когда установка будет нуждаться в обслуживании, и не тратить ресурсы на преждевременный или, наоборот, аварийный ремонт.

Комментарии (6)

GospodinKolhoznik

22.08.2021 14:46Крупная сервисная компания попросила нас разработать систему...

В крупной сервисной компании не нашлось ни одного человека с высшим образованием, у кого в вузе был базовый курс статистики.

anenkov_a

11.09.2021 13:12Вопросы математического моделирования надежности решались в ВВС ещё с 90-х годов наверное. Когда я коснулся краем этого в середине 2000-х в разлизных НИИ была наработана куча методик по прогнозированию отказов. Но...

"Как предки и деды наши по регламенту агрегаты меняли через каждые 50 часов наработки так и потомкам завещали"

Такова традиция.

Специалисты были, но внедрить в практику что-то на готовом изделии сложно. Не знаю,сейчас из-менилось что-то или нет, но на старых машинах типа Су-24 или Ту-22М3 все осталось по старому.

Хотя... были работы когда по результатам обработки послеполетной информации выявлялись неисправности, которые могли-бы привести к отказам в следующих полетах. Но надо понимать что военная а тем более авиационная техника создавалась с учетом наличия различных датчиков которые следят за различными параметрами оборудования. Если такие датчики в конструкцию не закладывались, то и анализировать нечего.

anenkov_a

11.09.2021 13:24Как правило вместе со сложными изделиями идет техническая документация. Там говорить какие работы в какое время и в какой последовательности производить. Вот есть предположим тот-же дизель генератор. Там сказано, что масляный насос каждые 100 часов работы. Причем порой неважно в каком режиме работал дизель, на холостом ходу или под нагрузкой; на качественном масле или на мерзлом гуталине. Неважно. И вот этот масляный насос сломался где-то посреди трансиба. Поезд встал, штрафы, пени, проценты потекли. И после всего этого начинается поиск виновников, на которых можно списать издержки с связи с простоем, вызова ремонтной бригады и заменой локомотива (изменение расписания поездов и тп. и тд.)

Если выяснится, что насос положено менять каждые 100 часов наработки а он проработал 200+ то производитель пошлет эксплуатирующую организацию и ещё и дурачьем обзовет. И никакие методики по предупреждению отказов тут не помогут. Ещё и двигатель с гарантии снимут.

И после откровенного посыла производителем эксплуатанта, последний придет к автору этой методики с претензиями и счетом за издержки.

Но если данную методику согласовать с производителем, поставить кучу датчиков, сделать кучу испытаний и внести в документацию на изделие, что насос меняется по результатам системы самодиагностики вот тогда эта система имеет право на существование. А если вы сможете обосновать что ресурс до ремонта вырастет до ххх% без потери надежности осносвного изделия и что сэкономленные деньги это скрытая прибыль, вот за это вам и будут платить... в объеме этой экономии.

anenkov_a

11.09.2021 14:02хм... на память...

большая температура масла на входе в насос - неисправность системы охлаждения; механические проблемы в двигателе (что-то греется и трется, пробило прокладку, проблемы с клапанами или ГРМ)

рост разницы температуры на входе/выходе насоса при постоянном перепаде давления - износ насоса (большие зазоры и потери на перетекание); механическая неисправность насоса (задиры, повреждения)

большое давление за насосом - отказ редукционного клапана; засорение магистрали нагнетания; некачественное или холодное масло; засор маслянного фильтра.

низкое давление перед насосом - засорение входного фильтра, плохое качество масла, низкая температура масла

Низкое давление за насосом - неисправность насоса (если вырос перепад температуры на насосе), неисправность редукционного клапана (если перепад температуры на насосе не изменился или снизился); негерметичность магистрали нагнетания; износ самого агрегата (выросли зазоры во вкладышах); неисправность всасывающей магистрали (забился входной фильтр или лопнула трубка приемника); падение качества масла; повреждение фильтра в напорной магистрали;

Вам срочно нужны датчик после масляного фильтра в напорной магистрали и по возможности датчик расхода масла на редукционном клапане. По перепаду давления на фильтре можно точнее диагностировать загрязнения масла и его вязкость. По расходу за редукционным клапаном можно судить об износе насоса. Все вместе позволит более точно следить за надежность системы смазки.

materiatura

"Мы взяли выборку данных в 80 тысяч точек ..."

А где Вы ее взяли и почему 80 тысяч?

anenkov_a

Если опрос делать каждую секунду, то в час получается 3600 точек. Тогда 80 тыс.точек это 22 часа наработки одной установки. Нормально.

Поставить вместо штатного датчика доработанный для подключения системы сбора информации тоже реально.

В чем проблема?