Краткая предыстория. Я разрабатывал электронику для усталостного стенда, на котором испытывают стенты. Стенд для стентов - музыка для ушей говорящего и когнитивный диссонанс для слышащего эти слова впервые. Поскольку необходимо имитировать сердцебиение человека, надо обеспечивать перепад давления, ну а чтобы что-то контролировать, желательно это что-то как-то измерять.

Установка с переменным успехом протестировала пачку стентов. Один из факторов "переменности" успеха стал отказавший датчик избыточного давления 19C015PG1K. О качестве этих дешевых (нет) сенсоров я рассуждать не берусь, но реверс-инжиниринг и восстановление производились из трех вышедших из строя датчиков (и только один из них погиб из-за объективных причин - проткнули мембрану, остальные - умерли при довольно бережной эксплуатации).

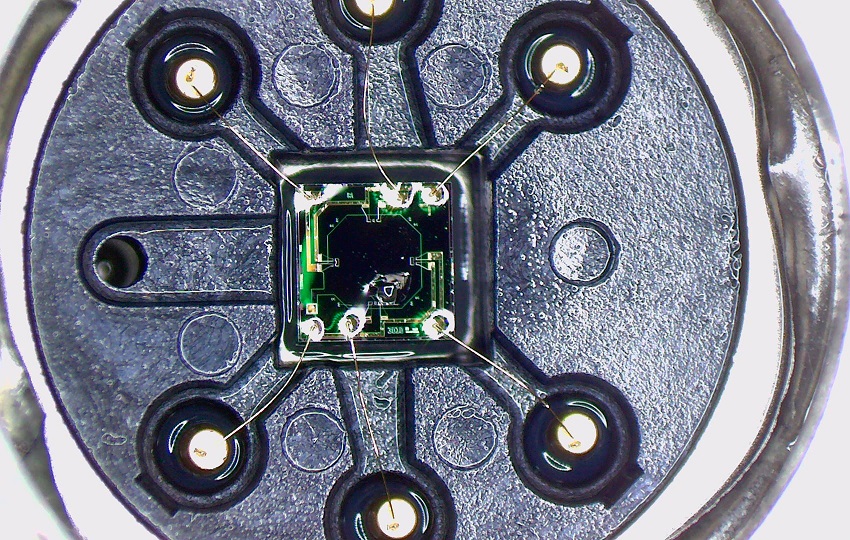

У датчика очень хрупкий шлейф, прикрепленный к хрупкой керамической плате, при небольшом перегибании которого происходит одно из двух: образуется микротрещина в месте пайки шлейфа и платы, которую сложно обнаружить и невероятно сложно припаять обратно, либо вам везёт и шлейф припаян очень качественно, так что забирает с собой часть керамической платы (см. фото). Кстати, шлейф бумажный (почему бы и нет, сенсор стоит всего-то $350+).

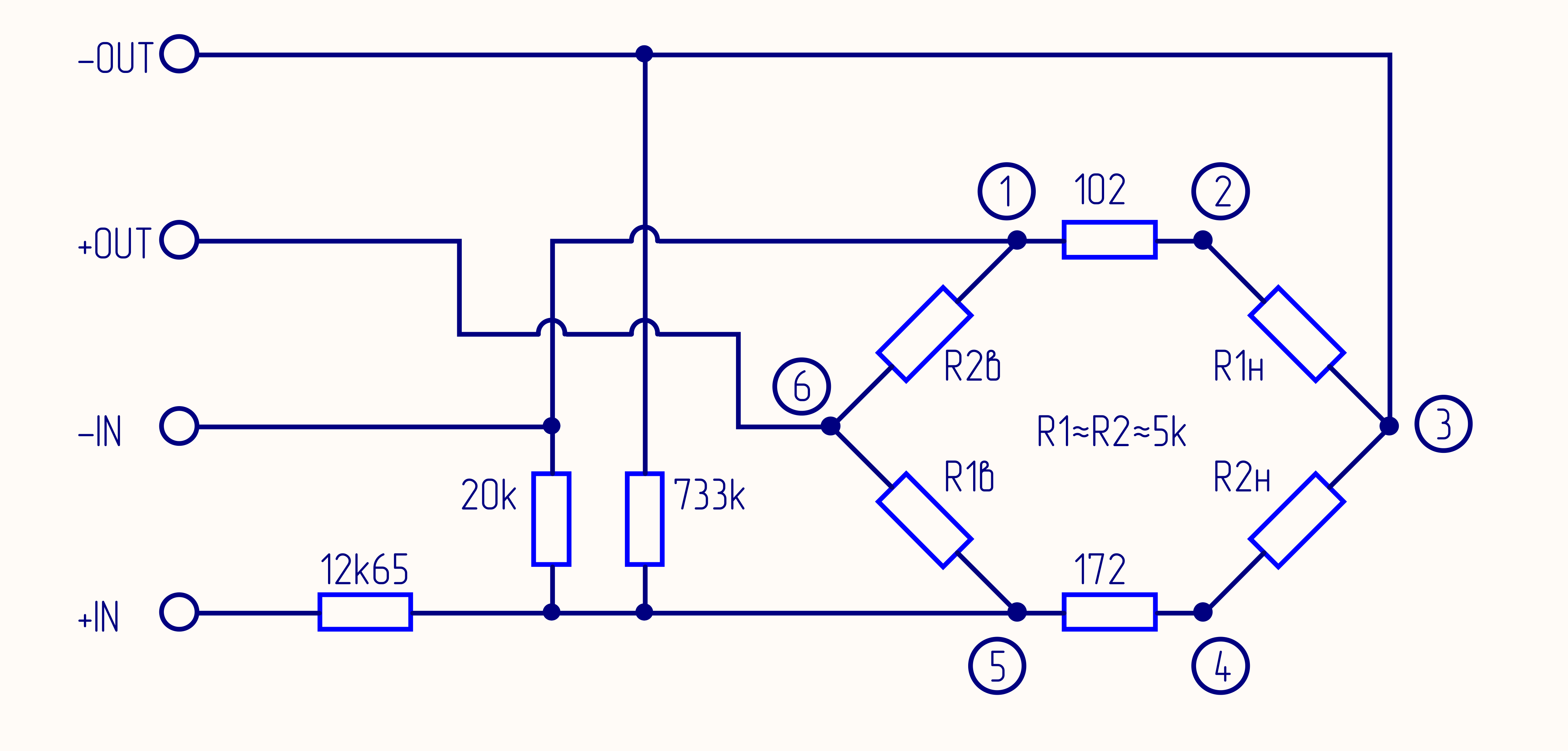

У меня появилось предположение, что датчик работает по принципу мостового измерителя. Я только не понял, зачем мосту Уинстона 6 ног, которые еще не звонятся между собой.

Вскрыв датчик, у которого была повреждена мембрана, я обнаружил, что это 2 пары резисторов, расположенных симметрично и не замкнутых в мост. ОК, 6 ног - оправдано. Сам чувствительный элемент плавает в маслянистой жидкости-буфере.

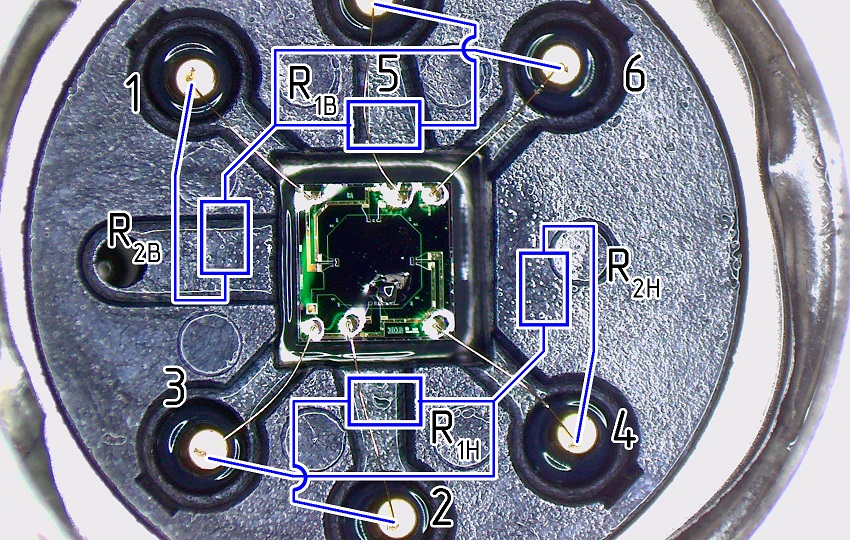

Зарисовываем, что увидели, делаем замеры, отпаяв керамическую плату.

Я обозначил резисторные пары как Верхняя и Нижняя и пронумеровал ножки, чтобы не путаться, т.к. керамическая плата по отношению к этому виду зеркально отражена.

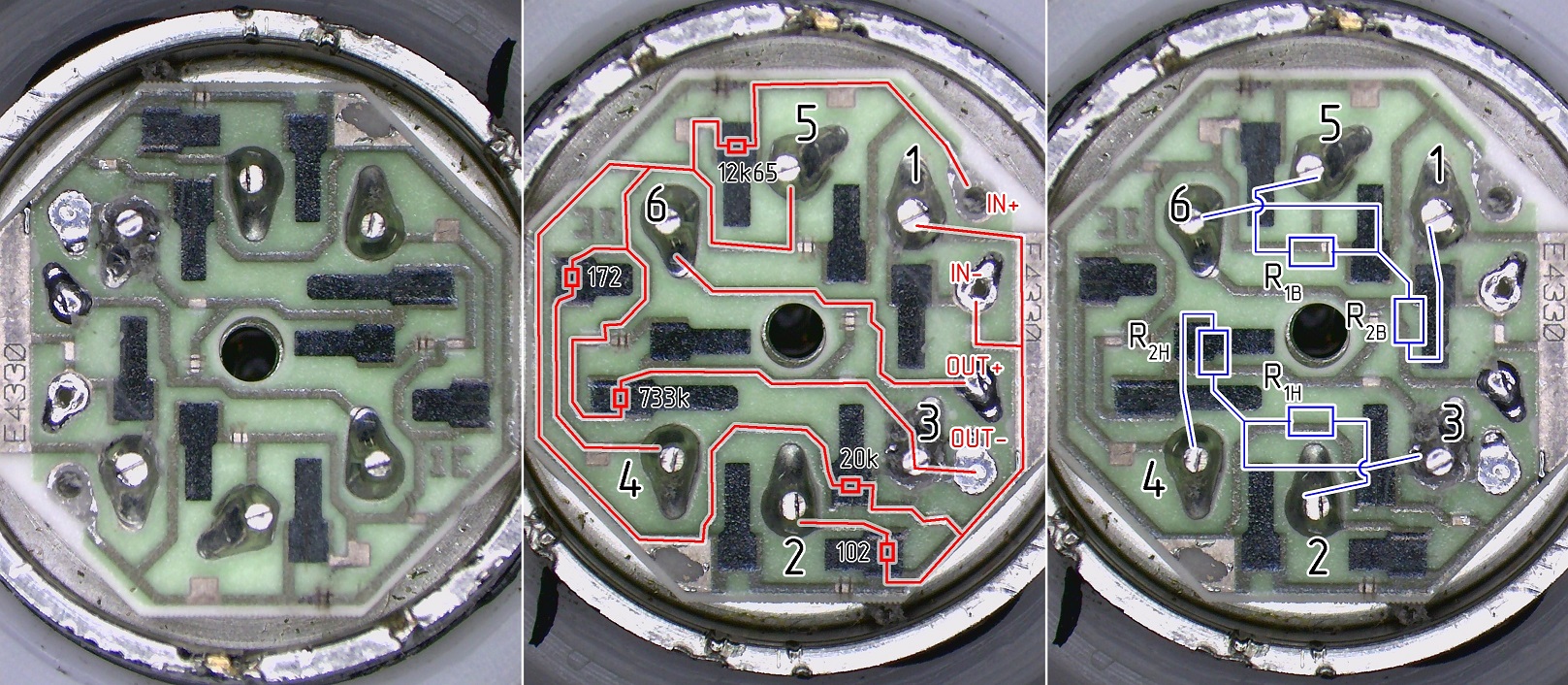

Я снял керамическую плату и измерил сопротивления. Для наглядности, чтобы проще было восстанавливать схему, я рисовал поверх фотографии.

Пришлось потратить некоторое время, чтобы превратить рисунки в нечто читаемое, и вот что у меня получилось в итоге.

Воссоздав заново схему на макетной плате, получаем рабочий датчик. Надёжнее, чем заводское исполнение. Почему оно, исполнение, такое.. плохое? Могу предположить, что датчик калибруется после монтажа керамической платы, т.к. по сути это сложный SMD-резистор, т.е. видно как сопротивления подстраиваются лазером, перерезаются лишние соединения. Возможно, керамика лучше в плане температурной стабильности в связке с этим сенсором. Я не знаю, но знаю теперь как починить и делюсь тут.

Надеюсь, эти материалы помогут кому-то сэкономить время и/или деньги. Ну или хотя бы немного развлекут.

Комментарии (7)

Qvarknn

29.11.2021 02:01+1А потом самолёты падают. В хобби, или прототипировании да - хороший вариант, а вот в обозначенной вами области , если прибор используется для принятия решения о допуске/ забраковке стента, то ИМХО недопустимое решение. Лучше смотреть в область исследования причин отказа. Почему разрушается шлейф? Мб монтаж какой-то неправильный. С производителем не пробовали общаться? Мб есть отдельные рекомендации на данный счёт.

panzerfaust

29.11.2021 07:43+2Боюсь, что производителю просто плевать. Я работал с оборудованием Honeywell в области HVAC и пришел к выводу, что контора тем и живет, что впаривает втридорога некачественные и морально устаревшие поделки. Зато прикрытые бумажками.

coolebyak Автор

29.11.2021 09:12+2Согласен, что только прототипирование, и я описал выше, почему такая замена приемлема. Немного повторюсь и дам еще немного пояснений, что это не медицинский прибор, мы не даём бумажку, и не было задачи делать прибор таковым (проходить сертификацию и т.п.). Это прибор для внутренних испытаний, т.е. производитель отрабатывает технологию и изготавливает стент, потом имитирует "10 лет в человеке" на нашей установке. После испытания проводят структурный анализ стента на усталость и дополнительные исследования. Испытанный стент естественно выбрасывают, но если внутренние испытания успшны, то данный стент (точнее технологию изготовления) отправляют на сертификацию и испытания, где по всей строгости проверяют получаемое изделие. Я понимаю и разделяю ваши волнения, но данное устройство и пациенты не встретятся никогда.

Опыт общения с крупными производителями у меня лично - отрицательный, всегда всё складывается примерно по одному сценарию: закажите 10^(3x) и мы подумаем. А данная установка не выйдет в серию.

Решения, предпринятые нами впоследствии - оснастка вокруг датчика, не позволяющая перегибаться шлейфу и давать на него механические нагрузки.

Насчет падающих самолетов: забавный факт заключается в том, что при проверке, не сбилась ли калибровка датчика (коэффициент перевода напряжения в давление), выяснилось, что коэффициент остался на месте, но постоянное смещение 0 стало меньше, т.е. датчик стал внезапно точнее))

P.S. Рекомендации и примеры по монтажу/конструктиву оснастки данных датчиков я бы сам с удовольствием посмотрел

valis

29.11.2021 10:09+1Керамика кроме термической стойкости еще имеет химическую стойкость хорошую. Я думаю этим и обоснован выбор.

А цена на такие штуки обусловлена не только материалами, но и спросом. Спрос на датчики с такими характеристиками не большой, а затраты на логистику/разработку/производство высокие. Вот и цена.

У нас женой маленький магазинчик, в который я поставил хороший промышленный кассовый комп, купленный Б/У разумеется. А там есть интересные USB разъёмы с дополнительным питанием (USB+Power или Retail USB) на 24 и 12 в. И принтер поддерживающий такой разьем. Вот думаю - зачем мне отдельный БП для принтера еще под столом. Куплю ка я кабель.

Расспросил у местных поставщиков про конкретный кабель - там целая история с его поставкой и продажей. И стоить он мне будет порядка 150$. На Алике нашел с трудом за 60$. Напоминаю - это самый обычный судя по фото китайский USB кабель с тремя дополнительными штырьками!

VolodjaT

Надеюсь в протоколе испытаний медицинских материалов задокументировано даную модификацию? Какой практический смысл самодельщины в области которая зарегулирована сертификациями со всех сторон? В чем профит быть потенциально крайним в суде для экономии 350$? (еще не своих, а предприятия)

VT100

Плюс много.

coolebyak Автор

Понимаю о чем вы, полностью на вашей стороне, но кое что надо прояснить.

Никто и не говорит, что замена постоянная и с ней прибор будет проходить сертификацию. На момент замены был этап работ, в котором было необходимо обкатать принципы испытания. Необходимость замены на самодельщину возникла в тот момент, когда мы узнали сроки поставки датчика, а не его цены. Цене же удивляюсь лично я, точнее сказать, не цене а соотношению цена/качество.