Со времён знакомства человека с металлом началась эпопея по его обработке. Так как прочность материала не позволяет легко изменять его форму и свойства, человечество придумало множество подходов, технологических процессов и инструментов для работы с металлом.

Однако проблема заключается в том, что для обработки такого непростого материала требуется использование соответствующих сложных процессов и дорогих инструментов, которые, к тому же достаточно быстро приходят в негодность. Дело осложняется ещё и тем, что некоторые виды обработки в принципе недостижимы стандартными способами. Однако существует интересная альтернатива стандартным подходам — электроэрозия, о чём мы и поговорим в этой статье.

Современный уровень развития науки и техники предполагает изготовление соответствующих деталей из металла, технологический процесс изготовления которых представить затруднительно, в рамках стандартных подходов. Например, как вы себе представляете изготовление отверстия, диаметром, скажем 0,3 мм, и глубиной в 500 мм?

Незнающему человеку сразу в голову придёт — «лазер!». Однако, если мы обратимся к мощным лазерным установкам, существующим в настоящее время, можно будет заметить, что они способны прорезать только достаточно неглубокие отверстия. Связано это с тем, что лазер, как правило, в процессе работы должен быть сфокусирован в маленькую точку, для обеспечения необходимой плотности энергии и подобная фокусировка достигается только на достаточно небольшом расстоянии от выходной линзы. Кроме того, с увеличением глубины обработки, существенно возрастает проблема с удалением продуктов распада обрабатываемого материала. К примеру, современные мощные лазеры могут резать углеродистые стали только на глубины порядка 20 мм.

Если же необходимо осуществлять прорезы на большую глубину, то для этого используют уже плазморезные установки, которые, в отличие от лазера, не отличаются чистотой реза и разрезанные поверхности должны быть подвергнуты дополнительной обработке (конечно, если это необходимо по техпроцессу). А если же необходимо реализовать разрез на большую глубину, да ещё и с высокой чистотой?

Или скажем, вырезать из закалённой стали (или даже вольфрама!) сложную, фигурную деталь, так же легко, как ребёнок выстругивает из деревяшки фигурку? То-то и оно…

И тут нам на помощь придёт электроэрозионная обработка.

▍ Физика процесса

Своё начало эта обработка берёт ещё с 1938 года, с опытов советского учёного Юткина, который обнаружил, что электрические разряды в жидкостной среде сопровождаются целым рядом физических явлений, среди которых: высокие температуры, ударные волны (распространяющиеся со сверхзвуковой скоростью), сверхбольшие давления, достигающие 100 000 атмосфер и более, а также ряд других.

В дальнейшем результаты его опытов были развиты другими учёными, что и привело к возникновению такого вида обработки, как электроэрозионная.

Заключается она в том, что вся обработка происходит в изолирующей жидкой среде, в роли которой выступают либо жидкие углеводороды (например, керосин, солярка), либо так называемая деионизированная вода, то есть, токонепроводящая, с высоким сопротивлением, где эффекты плазмы разряда воздействуют на обрабатываемую поверхность.

При превышении определённого порогового напряжения и приближении электрода и заготовки друг другу, происходит электрический пробой, который является результатом повышения напряжённости поля. Для типовых жидкостей, применяемых при данной обработке, напряжённость поля может достигать десятков мегавольт на метр.

Из-за разряда возникает ионизация промежутка между электродами, что приводит к началу протекания электрического тока, скорость нарастания силы которого может достигать сотен килоампер в секунду.

В результате этого, на обоих концах разрядного промежутка происходит оплавление материала, образование вогнутых «линз» расплава материала и вынос материалов распада в окружающую изолирующую среду, кроме того, происходит возникновение ударной волны, распространяющейся в жидкости и гасящейся ей.

Для эффективного протекания процесса необходимо удаление и фильтрация возникающего в процессе обработки шлама, иначе он будет приводить к снижению производительности, увеличивая проводимость жидкости и рассеивая энергию разрядов, так как она будет ещё тратиться и на электролиз. Если же производится сверление тонких отверстий или выпиливание узких пазов- необходимо ещё и принудительно «продувать» зону реакции жидкостью.

От количества импульсов электрического генератора зависит эффективность обработки. Смысл этого заключается в том, что чем больше импульсов, — тем больше будет обработанных разрядом участков поверхности в единицу времени (так как каждый импульс – это, по сути, дуга или ряд дуг между электродом и заготовкой). Однако здесь существует определённый предел, о чём написано ниже, в электрических характеристиках.

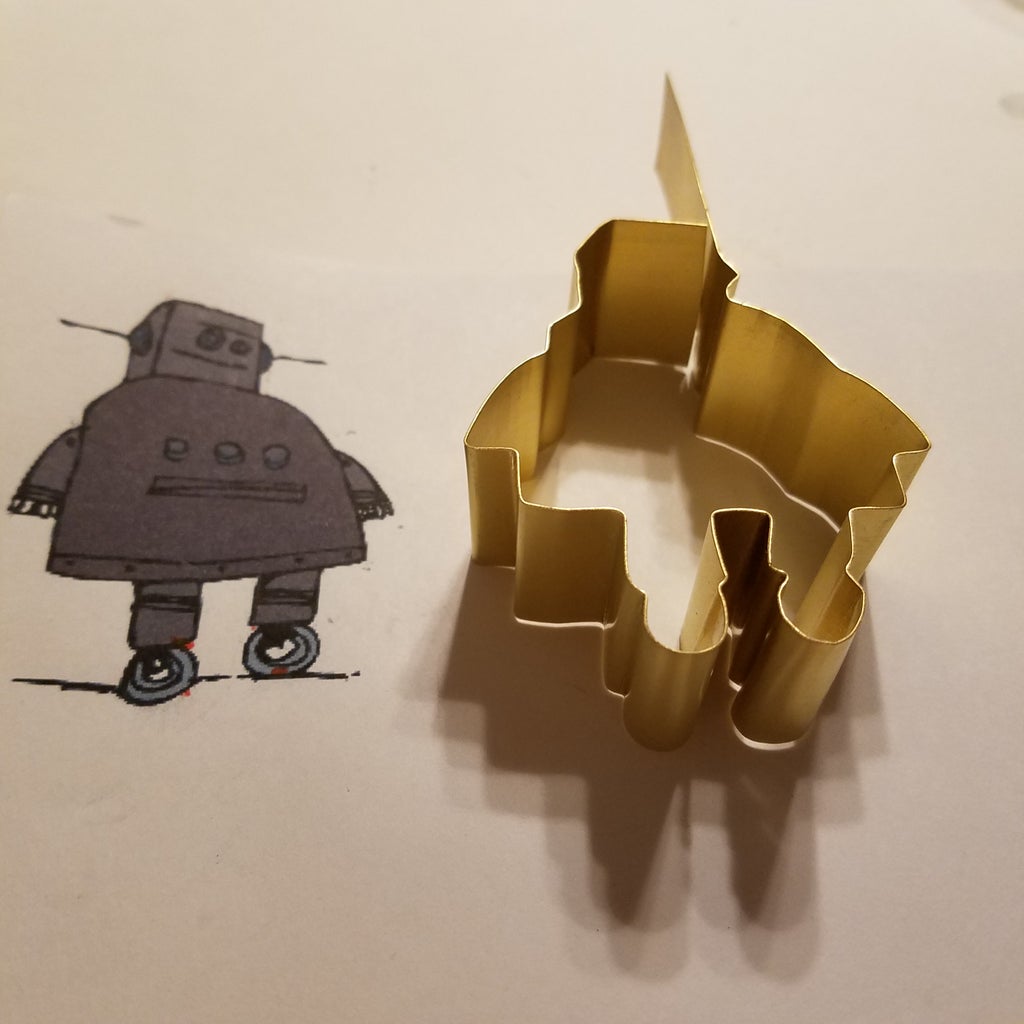

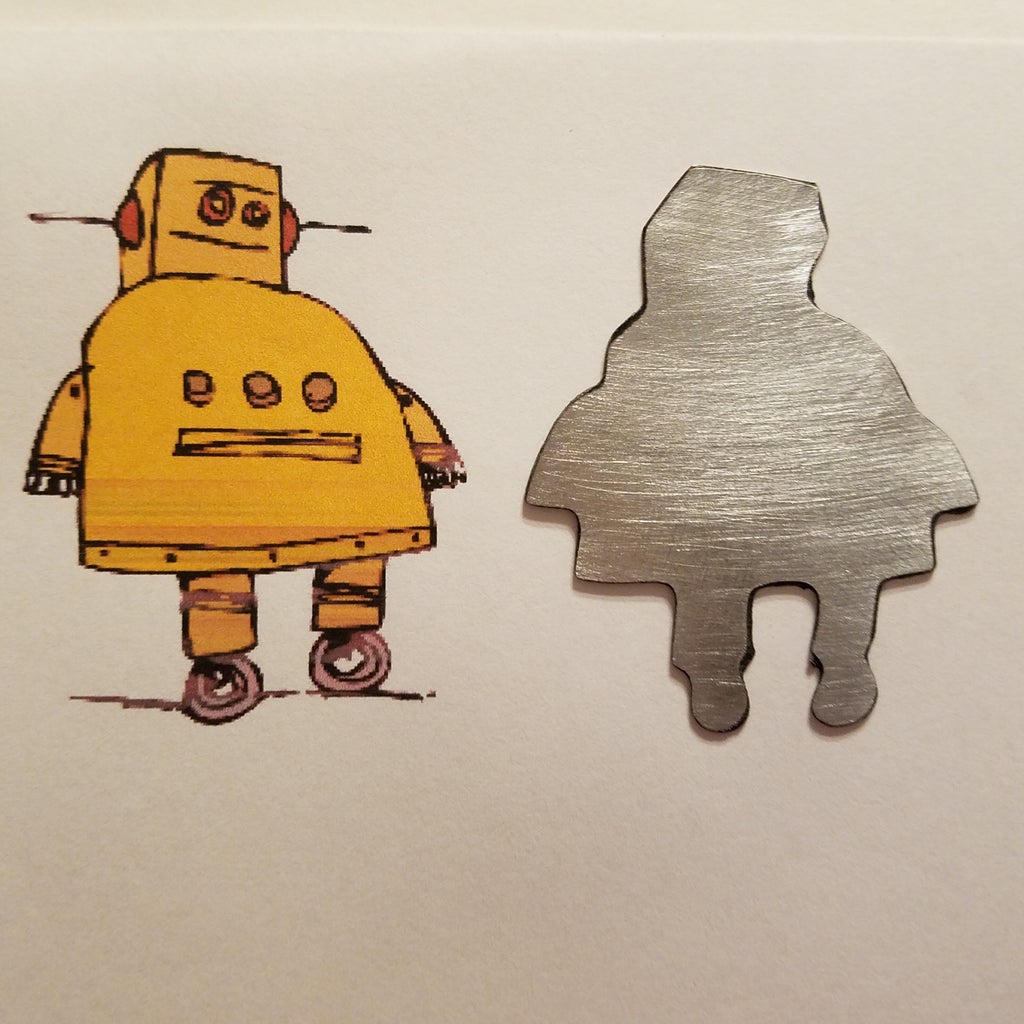

Особенностью процесса электроэрозии является то, что в результате этих разрядов, форма поверхности обрабатываемой заготовки со временем принимает форму электрода. Это означает, что в качестве электрода могут выступать разнообразные фигурные токопроводящие элементы. Например, можно согнуть металлическую ленту, на манер металлических фигурок для вырезания из теста и с помощью подобной фигурки, — вырезать из металла плоскую форму:

Картинки instructables.com

Кроме того, широко распространено сверление глубоких отверстий методом электроэрозии. Например, с помощью него возможно получение даже весьма глубоких отверстий, диаметром менее чем 0,3 мм. Существуют станки, специализирующиеся на этом, они носят название «супердрель»:

Говоря о возможной глубине получаемых отверстий, можно сказать, что с помощью цилиндрического электрода можно сделать отверстие на глубину до 20 диаметров, причём эта глубина может быть существенно увеличена, если при этом происходит быстрое вращение электрода или вращение заготовки. Также может применяться совместное вращение и того и другого. В результате чего, возникающие силы автоматически центруют инструмент по оси вращения заготовки, что позволяет избавиться от известной беды длинных тонких свёрл — увод сверла в сторону, при сверлении глубоких отверстий.

После сквозного просверливания, — необходимо дождаться, чтобы закончились искровые разряды и только потом доставать инструмент — иначе это приведёт к конусности отверстия.

Однако обработка этими методами не ограничивается только сверлением отверстий, широко применяется и фигурная резка с применением длинной тонкой проволоки. Процесс представляет собой перематывание проволоки-электрода с одной катушки на другую, что позволяет существенно уменьшить разрушающее воздействие разрядов на проволоку (в процессе её движения по траектории реза):

При этом механическая прочность заготовки значения не имеет, имеет значение только её токопроводность.

Что позволяет легко вырезать даже закалённые стали:

Сочетание этих двух методов позволяет добиться поистине потрясающего результата. Например, в видео ниже, было предварительно просверлено сквозное отверстие посередине заготовки, длиной в 650 мм; после чего, сквозь отверстие протянута проволока и произведена её фигурная сложная резка:

Кстати говоря, метод электроэрозии позволяет получать почти идеально совпадающие друг с другом пуансон и матрицу для штамповки.

▍ Материалы электродов

В качестве материалов для изготовления электрода обычно применяют те, что позволяют обеспечить приемлемую себестоимость процесса при хорошем качестве. Этим требованиям при чистовой обработке, в электроискровом режиме наиболее полно отвечает медь, латунь; для электроимпульсного режима используют алюминиевые, цинковые сплавы. При электроконтактной обработке используется медь, латунь, чугун, сталь.

По возможности следует выбирать металлы с мелкозернистой структурой — благодаря их повышенной прочности.

Кстати сказать, возможно, здесь будет уместно использование сварочной порошковой проволоки, однако, это требует своего эксперимента.Электрические характеристики процесса

Среднее значение напряжения, которое применяется для обработки, составляет:

- 48-180 В — для электроискрового режима;

- 18-36 В — для электроимпульсного;

Контактная обработка в жидкой среде обычно проходит при диапазоне напряжений, в пределах: 18-40 В. В воздушной среде: 3-12 В.

Средний ток короткого замыкания зависит от потребностей в финальном качестве получаемой поверхности и материала, который обрабатывается.

Черновая обработка стали происходит при диапазоне 20-120 А; чистовая обработка производится при 0,5-5А; обработка твёрдых сплавов происходит в диапазоне 0,05-0,2А.

Для эффективной обработки импульсы электрического тока должны следовать с большой частотой. Например, черновая обработка стали производится при частотах: 200-10^5 мкс, чистовая обработка производится при частотах 5-200 мкс. Для твёрдых сплавов эта частота ещё понижается на 2-3 порядка.

Говоря о производительности всего процесса в целом, теоретически, его можно было бы представить как произведение суммы импульсов и их частоты. Однако это будет не совсем верно, так как в процессе прохождения разрядов через межэлектродный промежуток, существенно меняются физические условия для последующих разрядов. Одним из осложняющих факторов является возникновение пузырьков газа, в изобилии возникающих в этом процессе. Поэтому при каком-то пороговом значении частоты импульсов, производительность будет снижаться, так как только часть импульсов будет использоваться для разрушения материала заготовки, другая часть же будет пропадать впустую, так как пробой газового промежутка требует гораздо большего напряжения.

Таким образом, можно сказать, что залог производительности лежит подборе оптимального соотношения энергии импульсов, мощности, а также частоты их следования.

Также, необходимо учитывать, на какую поверхность по площади воздействует импульс. Например, при обработке малых по площади поверхностей, может сложиться такая ситуация, что газовые пузыри будут существовать по времени до 10 раз дольше, чем продолжительность импульса. Это всё существенно понизит производительность. Решением в таком случае является увеличение напряжения, чтобы его хватило для пробоя газовых промежутков в пузырьках газа.

Говоря об импульсах, то они должны следовать друг за другом и быть одинаковой формы. Форма импульсов обычно бывает многоступенчатой: на начальном этапе происходит искровой пробой, после чего загорается уже рабочая дуга.

Очень сильно похоже на работу сварочного инвертора, правда? Возможно, здесь существует потенциал для самодельщиков — произвести соответствующий апгрейд сварочного инвертора, для использования его в целях электроэрозионной обработки. Тем более, подобные инверторы уже изначально настроены на работу в нескольких режимах, имеют плавную регулировку силу тока и прочие «плюшки». Однако на этот вопрос требуется ответ знающих, так как это просто предположение.

▍ DIY-проекты

Интернет далеко не изобилует проектами самодельщиков на эту тему. Сложно сказать, с чем это связано, возможно, со специфичностью темы.

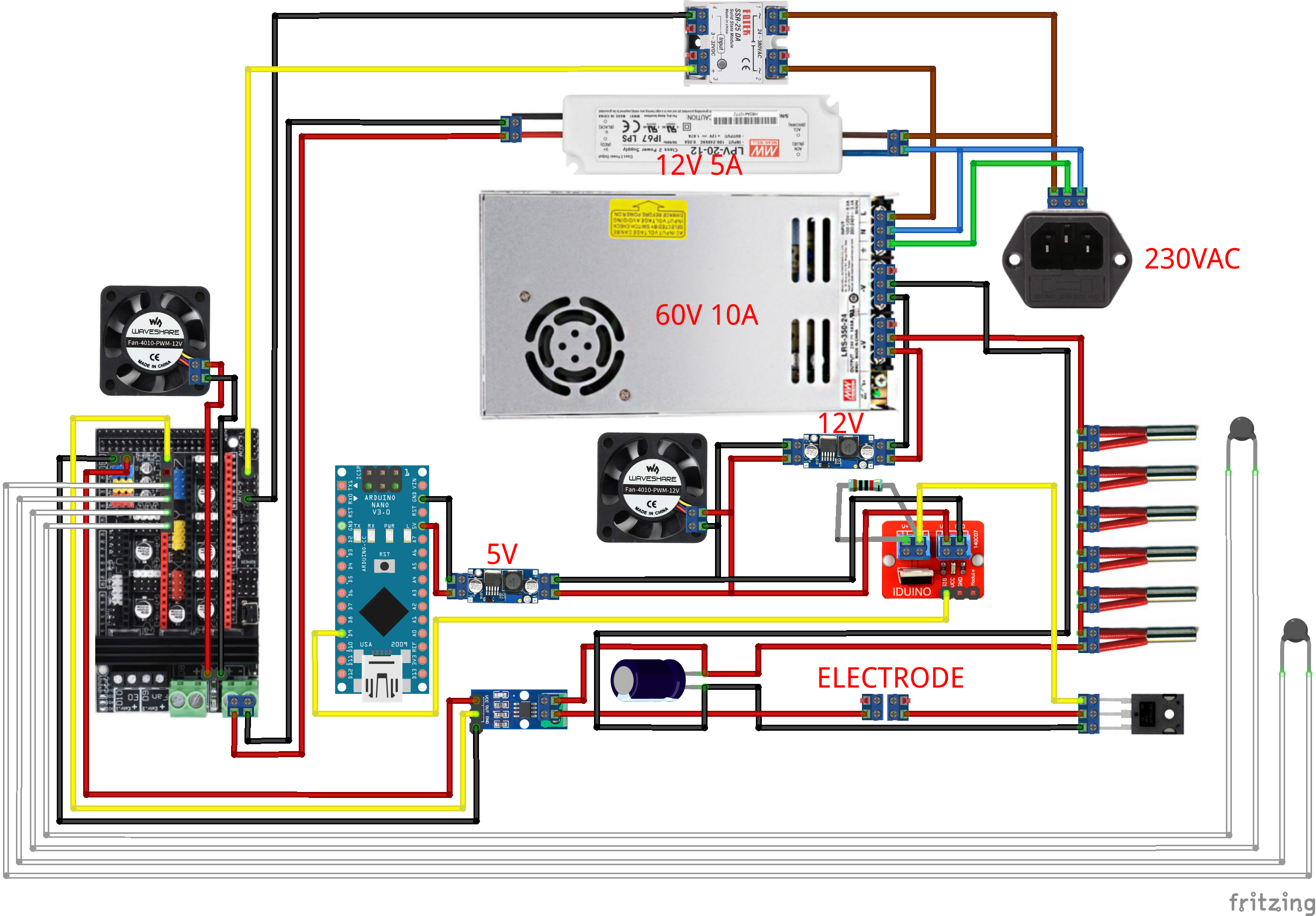

Однако, некоторые из них всё же заслуживают своего внимания, как например — вот этот, где на базе бывшего 3D принтера был собран электроэрозионный станок, позволяющий проделывать отверстия с использованием цилиндрического электрода и не только. Проект вполне успешно завершён. Плюсом для изучения его является наличие большого количества экспериментального видео:

Полная электрическая схема установки:

Картинка hackaday.io

А так же программное обеспечение для генерации g-кода для аппарата.

Ещё одним достаточно любопытным проектом является проект по использованию электроэрозии для производства печатных плат:

Картинка hackaday.io

Проект автором ещё не завершён, однако сама концепция, наверное, вполне стоит того, чтобы присмотреться к ней повнимательнее, так как достаточно много начинаний, которые используют для ЧПУ-создания печатных плат либо CO2-мощный лазер (излучение которого, однако, не поглощается медью и приходится прибегать к различным ухищрениям, вроде намазывания поверхности специальными поглотителями), либо использование безумно шумных и пыльных высокооборотистых шпинделей для физического срезания меди. Подход же этого проекта позволяет создать (если его довести до ума) — достаточно бесшумное, недорогое и непыльное устройство для изготовления печатных плат.

Однако, самым оригинальным, на мой взгляд, является достаточно свежий проект, июля 2022 года — электроэрозионный токарный станок, который позволяет как «вытачивать» детали:

Так и фигурно их нарезать несмотря на то, что они представляют собой заготовки из высокопрочной инструментальной стали:

Подытоживая, хочется сказать, что сфера применения электроэрозии весьма широка и не ограничивается только перечисленными здесь. Применение же самодельных устройств, использующих принцип электроэрозионной обработки, может существенно расширить возможности любого самодельщика, — от производства печатных плат до сложной фигурной резки металлов, с использованием достаточно недорогого самодельного станка. Рамки статьи не позволяют должным образом подробно осветить все вопросы, касающиеся электроэрозионной обработки, однако заинтересовавшиеся могут найти здесь большое количество литературы на данную тему, в том числе — электрические схемы генераторов импульсов.

Telegram-канал и уютный чат для клиентов

Комментарии (47)

tormozedison

22.09.2022 14:58+2Насколько я знаю, оно меееедленное до ужаса.

SunUp

22.09.2022 15:04+1В сравнении с фрезером/токаркой да. Электроэрозионная обработка применяется в тех случаях, когда обработка резанием нецелесообразна (слишком твёрдый материал заготовки, слишком тонкие пазы/отверстия, что вызовет чрезмерный расход металлорежущего инструмента, слишком сложные формы, обработка которых на фрезере займёт еще больше времени и т.д.)

tormozedison

22.09.2022 15:32Да, и ещё один нюанс. В статье сказано, что оно бывает и в воздушной среде. Я такое делал очень давно для нанесения несмываемого текста на металл. Брал конденсатор обыкновенный на 5000 мкФ, заряжался он до 12 В через резистор. Один полюс к булавке в держателе, другой — к объекту. Полярность подобрал такую, чтобы булавка расходовалась медленнее, а металл объекта — быстрее. Какой была эта полярность, уже не помню. Подводишь, оно фигачит яркой и довольно громкой искрой, отводишь, ждёшь, когда зарядится. Оно даже работало, но глубина не очень большой получалась, если постараться, можно было получившийся текст наждачкой счистить. Думал, в воздушной среде только подобные примитивные самоделки работают. А оказалось, если верить этой статье, оно вполне применяется (где?), даже режим приведён.

SunUp

22.09.2022 15:49+3в воздушной среде только подобные примитивные самоделки работают

Собственно так оно и есть, насколько я знаю. Все виденные мной электроэрозионные станки работали в жидкой среде, если включить их без подачи жидкости/наполнения ванны, то эффект от их работы будет примерно как у вас было с булавкой, ну то есть что-то там процарапается наверное, но особого смысла в этом нет. Откуда автор взял эту информацию мне неведомо, но допускаю что могу знать не всё и электроэрозионная обработка в воздушной среде может иметь место быть например для маркировки и т.д., где не требуется заметный съём материала.

DAN_SEA Автор

22.09.2022 15:52Много информации для статьи было взято, в частности, из учебного пособия в 2-х томах (оно есть по ссылке в конце статьи): "Электрофизические и электрохимические методы обработки материалов", под. ред. В.П.Смоленцева

sergej_pipets

23.09.2022 00:47+2Когда-то в детстве я делал похожий "карандаш", но более брутальный. Энергию запасал в "летающем" конденсаторе, что-то вроде МБГП 0.1 мкФ, с зарядкой от сети, коммутацию его обеспечивало реле в режиме зуммера. И да - булавка ;-)

engine9

23.09.2022 01:59А если для запаса энергии использовать индуктивность? Если кто делал хороший электроискровой карандаш, поделитесь конструкцией пожалуйста.

tormozedison

23.09.2022 10:29Встречал ещё рекомендацию обрабатывать под слоем керосина, как на «большом» EDM, у меня его не было.

sergej_pipets

23.09.2022 12:27Есть. Такое. Но тогда об этом я не знал. И поэтому даже не пытался проверить.

DvoiNic

23.09.2022 09:53электроискровой карандаш?

таковой был описан в «библиотечке Пионера Знай и Умей»

ABHuman

22.09.2022 15:36+1Или когда метчик сломался при нарезке резьбы в калёной детальке. Тут уж клин клином не выбьешь. :)

funnycar

22.09.2022 16:01+1Для метчиков есть экстракторы, которые помогают почти всегда. Если нет экстрактора, то его можно сделать из остатков метчика: в стружечные канавки укладываются штифты (диаметр подбирается экспериментально) приматываются покрепче проволокой и обтачиваются на наждаке до состояния пока они не смогут пролезть в канавки остатков метчика. Затем медленно пытаемся вывернуть остатки. Получалось вывернуть почти всегда, правда до диаметра примерно 8мм, большие у меня пока не ломались.

ABHuman

22.09.2022 16:15+1помогают почти всегда.

Почти всегда не помогают. :)

Метчик, которым проходят в калёной плите после закалки резьбу, застревает и обычно ломается на несколько осколков внутри отверстия, что не позволяет общим моментом выворачивать обратно. Оно и понятно, ведь закалка очень беспощадна к резьбам как в плане деформации, так и одаривая окалиной. А резьбу нужно сохранить.

Зато на трубопрошивной эрозии делается это очень быстро без мучений набора штифтов, особенно если у вас море видов резьб от простых метрических с основным шагом до конических трубных резьб, а главное, не касаясь самой резьбы.

funnycar

22.09.2022 16:39+1Спорить не буду. У всех свой опыт. Приходилось извлекать не много останков, к тому же в условиях гаража.

Moskus

22.09.2022 18:49+2У всех свой опыт.

Дело не в опыте и в том, что он "свой", а в том, что "гаражные" слесарные операции - довольно малое и весьма ограниченное подмножество существующих операций металлообработки.

Moskus

22.09.2022 18:46Если метчик не режущий, а для раскатки резьбы (без канавок), либо размер резьбы совсем мелкий - не выйдет.

syrompe

22.09.2022 17:00+5По-разному бывает. Зависит от формы исходной заготовки и формы результата.

Например, вам надо вырезать тонкостенный цилиндр из кругляка большого диаметра. Традиционным методом придется 95% исходного материала в стружку переработать.

И вы получите на выходе ваш цилиндр и гору стружки, а с эрозией - ваш цилинд и еще один поменьше.

halfworld

22.09.2022 15:55+11черновая обработка стали производится при частотах: 200-10^5 мкс, чистовая обработка производится при частотах 5-200 мкс

Частоты - в Герцах.

Вопрос для самопроверки: импульс 5 мкс один раз в минуту, какая частота?

ciuafm

22.09.2022 17:49Частота - параметр периодического сигнала. Определите период вашего сигнала - 1 минута. Значит частота 0.016(6) Гц что ничего не говорит о длительности импульса.

Moskus

22.09.2022 19:01Частота также может быть выражена в секундах⁻¹ или "разах в единицу времени", она не обязана быть в Герцах.

dirizhabll

22.09.2022 22:07+6"разах в еденицу времени" - это и есть Гц; Период != Частота, они аж обратно(!)пропорциональны, было бы неудобно вместо зарплаты получать кредит, хотя по началу разница не заметна.

Moskus

22.09.2022 23:58То, что мы можем свободно пересчитывать из одной единицы частоты в другую, не означает, что это "одни и те же" единицы. Особенно если это не "разы в секунду", а в минуту, например.

AEP

22.09.2022 18:24+1Вспомнил детство. У мамы на работе такая установка была - с медленно прокручивающейся проволокой, микроскопом (чтобы смотреть, где происходит резка), искрами и проточной дистиллированной водой. Использовали для нарезки образцов из вновь разработанных магнитных материалов, которые, в силу своей хрупкости, обычной механической обработке или не поддавались вовсе, или изменяли свойства.

domix32

22.09.2022 21:03+1А как добиться ещё более тонкой резки чтобы деталь с пазом заходила невидимо?

kvazimoda24

22.09.2022 23:20+9На сколько я понимаю, либо режут две независимые детали: одну с прибавлением толщины реза, вторую с убавлением.

Либо режут под конус, потом внутренняя часть немного проваливается, и выпирающие участки обрезают.

domix32

23.09.2022 18:20Если что речь про вот разрезы вот такого уровня.

технология вроде та же

kvazimoda24

23.09.2022 18:39Да, я понял о чём вы. Собственно, сделать такой невидимый стык можно двумя способами, как я выше и писал.

Первый вариант - мы режем отдельно деталь папу, отдельно деталь маму, учитывая при этом толщину реза.

Второй вариант - для примера возьмём, что у нас будет деталь папа выглядеть как цилиндр. И вот режем мы в этом случае не цилиндр, а усечённый конус. После этого конус вставляем до упора в деталь маму, и обрезаем лишнее от детали мамы, чтобы было вровень с основанием конуса, и выпирающую вершину конуса с другой стороны.Конкретно то, что на видео, делалось, скорее всего, по первому варианту. И там в целом этот кубик состоит из четырёх одинаковых деталей.

А видимость цельного куска металла достигается шлифовкой.

vanxant

23.09.2022 00:43+1Ещё добавлю на счёт шлама - он может быть полезен сам по себе, т.к. представляет собой очень мелкую стружку металла заготовки и электрода. И какой-нибудь мелкодисперсный вольфрам для порошковой металлургии каким-либо другим способом получить малореально.

Vsevo10d

23.09.2022 12:57Порошковая вольфрамовая металлургия?? Где можно почитать про такое, и про характеристики изделий? Просто в первом приближении звучит как "сервиз из толченого китайского фарфора".

vanxant

23.09.2022 17:26Хз, сто лет назад читал в книжке про юного техника. Там, в основном, рассказывали, как во время войны выковыривали сломавшиеся метчики, но абзац про стружку и порошковую металлургию тоже был.

MikeVC

23.09.2022 08:35+3Непростой, капризный процесс. Пробовал сделать самодельную установку. Сделал "сверкалку" которая генерит пачки микросекундных импульсов с большим током. В принципе. металл оно грызет, черная муть летит. Но чтоб процесс был стабильным и электрод не залипал, надо хорошо промывать под давлением зону резки, нужны импульсы розжига с напряжением больше 100в, нужна автоматика определения залипания электрода и программа действий станка на этот случай. Если резать, то целая система точной перемотки проволоки. Сложно это для самостоятельной сборки.

r3pab

23.09.2022 10:35Тихо порезать 600мм можно и гидроабразивом. Но дорого. А эрозией ну оооочень долго.

habarzlat

23.09.2022 20:24Работал я на практике на металлургическом заводе. Там было штук десять таких станков. Отпиливали концы отливок металла диаметром по пол метра. Там в качестве жидкости использовался постоянно текущий по ленте силикатный клей (жидкое стекло), мы его таскали робу стирать, отстирывалось все. А ленты цинковые шириной сантиметров пять, резались торцом ленты

AndreyMust19

24.09.2022 17:18Забыли сказать про главный недостаток - очень медленно. А время - деньги (во всяком случае, за электроэнергию), что для массового производства с большим выходом деталей не годится.

Используется там где нужны очень точные размеры детали, слишком твердый материал или если другим инструментом не подлезешь.

И еще - частота измеряется в Гц, а не мкс. Мкс - это период.

SunUp

В России отцом электроэрозионной технологии обработки всё-таки считается Лазаренко

Отчасти, by design, функцию удаления шлама из зоны обработки выполняют те самые волны возникающие в диэлектрической жидкости из-за разрядов, и для некоторых видов обработки этого достаточно, но естественно для более эффективной и производительной обработки применяют прокачку жидкости через каналы в электроде и принудительное вращение электрода, если его форма это позволяет

При электроэрозионной обработке из-за отсутствия физического контакта инструмента и заготовки эта проблема минимальна и определяется в основном точностью формы и положения электрода. Для чего применяется вращение - см. абзац выше

Неудачная формулировка, имеется в виду что при сквозной обработке нужно не останавливать процесс сразу, а дождаться прохода участка конусности электрода, который образуется из-за его износа, и составляет от долей мм до нескольких мм

А также вольфрам и графит, и вообще для современного электроэрозионного оборудования этот режим работы является основным

Не слишком уместно. Сталь плохой материал для электрода, ну и флюс содержащийся в проволоке скорее всего полностью запорет процесс, создавая среду, которая будет поддерживать горение дуги

А также формы импульса, величины диэлектрического зазора между электродом и заготовкой и комбинации их материалов

Если особая точность и производительность не требуется, то возможно, если придумать как отдавать высокочастотные импульсы вместо постоянной дуги и решить вопрос поддержания величины межэлектродного зазора, который обычно составляет 0,5 - 2 мм и избегать приваривания электрода к заготовке

Вообще при наличии электроники следящей за зазором и поддерживающей параметры импульса, на первое место выходят борьба за производительность обработки, шероховатость получаемой поверхности, которые зависят от размера кратеров, которые остаются на поверхности заготовки после импульса, и точность размеров, которые зависят от точности изготовления, электрода, величины межэлектродного зазора, и износа электрода, который желательно подбором комбинации материалов электрод/заготовка и формы импульсов свести к минимуму.

DAN_SEA Автор

Благодарю, что потратили время на уточнения! Думаю, многим будет полезна эта информация!

ernestocruz

«...не выиграл, а проиграл. А так всё правильно!»

добавить фоток и можно отдельный пост делать =)

ABHuman

Тогда уж не просто графит, а предпочтительнее мелкодисперсный.

Если вернутся к вышеуказанным правильным материалам, то зазор падает на порядок (именно в 10 раз), а то и поболее, если говорить о приваривании, вопрос больше в жёсткости по СПИД. Даже "бородатые" станочки работают в диапазоне 0,03..0,05 мм.

SunUp

Согласен, не стал углубляться в детали

Bifilar

ИМХО проект где пытаются электроэрозией платы делать не жизнеспособен, т.к. медь остается в виде вкраплений в текстолите при потере электроконтакта ну и как следствие при пайке будут возникать мостики припоя и КЗ со всеми вытекающими.