В своем первом материале, опубликованном в середине декабря, я писал о приятном процессе сборки, начале эксплуатации и небольших доработках 3D принтера MC2 от компании Мастер Кит.

Прошло полтора месяца. В этот промежуток времени случился Новый Год с прилагающимися к нему каникулами. Не скажу, что я каждый день возился с собранным зверьком, но подходов было много, и, соответственно, много интересного и полезного было из этого вынесено.

Итак, по-порядку.

Было нарисовано и напечатано несколько деталей для домашнего употребления: утерянные крышечки для разных емкостей; насадки на пузырьки со спиртом и флюсом, более кошерные, чем штатные; держатели для ламп, устройство для фиксации откатной двери и т.п.

Все эти детали не отличались большими размерами и не требовали особой визуальной красоты. Недочеты печати легко устранялись надфилем и шкуркой, но в душе зрел протест. Что тут пилить и шкурить, когда можно совершенствовать сам аппарат?!

Первое направление совершенствования было определено при попытке напечатать деталь с площадью основания примерно 10х10 см. Поскольку механической юстировки стола у MC-2 нет, то для обеспечения неизменного расстояния от сопла экструдера до стола при движении по осям X и У используется автолевелинг. Как известно, эта опция включается в прошивке Marlin на вкладке Configuration.h в следующих строках:

Я использовал метод grid, то есть пробные точки брались в вершинах квадрата, заданного константами LEFT_PROBE_BED_POSITION, RIGHT_PROBE_BED_POSITION, BACK_PROBE_BED_POSITION и FRONT_PROBE_BED_POSITION при значении константы AUTO_BED_LEVELING_GRID_POINTS равном 2.

Если задать AUTO_BED_LEVELING_GRID_POINTS равным 3, то пробы будут браться в девяти равноудаленных точках того же квадрата. Попробовал. Разницу в точности позиционирования сопла по оси Z относительно стола заметил, но не впечатлился. Возникло предположение, что можно сделать лучше, если во-первых уменьшить зазор между винтами концевика по оси Z, а во-вторых увеличить жесткость крепления экструдера, чтобы он не менял своего положения при касании соплом стола.

Для этого перерисовал и напечатал детали крепления экструдера E3D-V6 со стопроцентным заполнением. Сделал обе детали целиковыми для того, чтобы в них можно было просверлить отверстия диаметром точно 6 мм и посадить их на кусок полированного вала того же диаметра. По моему замыслу, вал плотно вставляется в неподвижную деталь, а подвижная свободно качается на нем, замыкая в результате концевик оси Z. Для уменьшения зазора в концевике сделал пару замыкающихся винтов регулируемыми. Кстати, приобрел по случаю симпатичные латунные контакты под винт 3мм и наконец аккуратно припаял все провода от концевиков к этим контактам, чем несказанно (по собственному мнению) улучшил экстерьер машинки. Вал и трущиеся места деталей смазал нейтральной силиконовой смазкой, купленной когда-то на Митинском радиорынке.

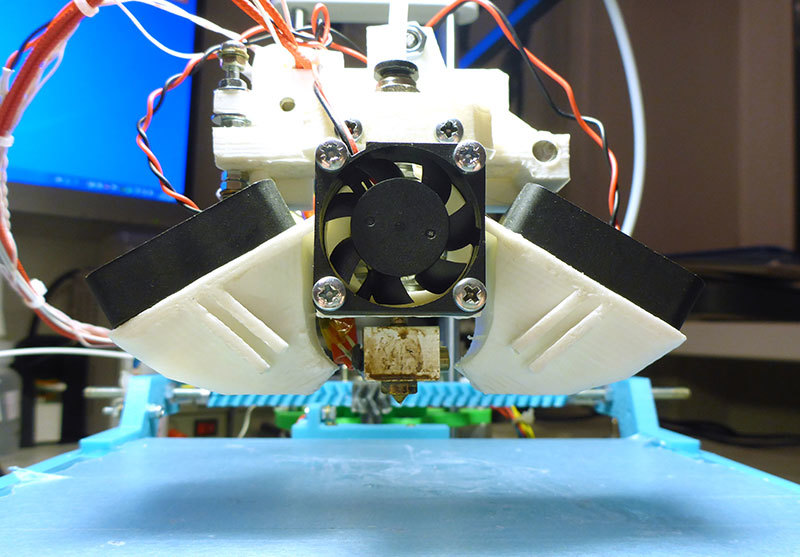

Второе направление в деле совершенствования возникло в процессе печати вышеозначенных деталей. Заметил, что слои ложатся по углам с подъемом, да и не очень ровно. Погуглил, почитал – надо охлаждать уже выдавленный пластик. Поначалу напечатал вот такую поддувалку.

Она одновременно охлаждает радиатор экструдера и пластик под соплом, используя один вентилятор:

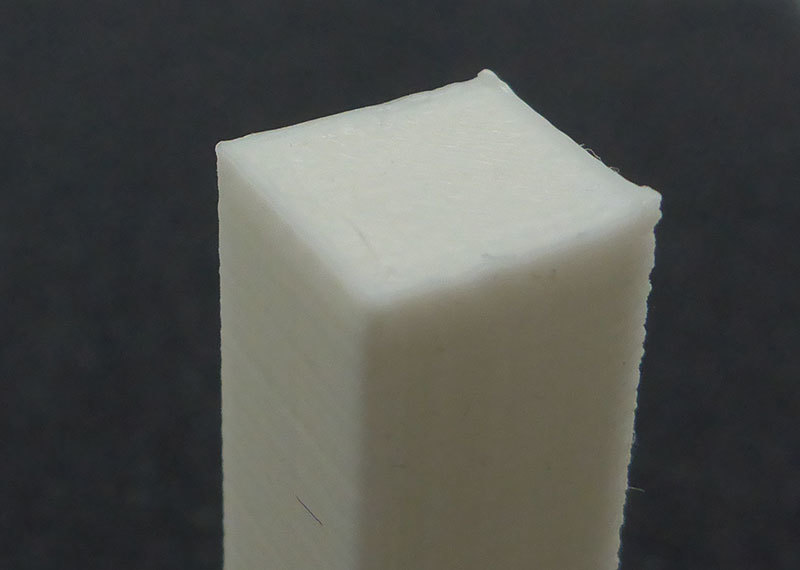

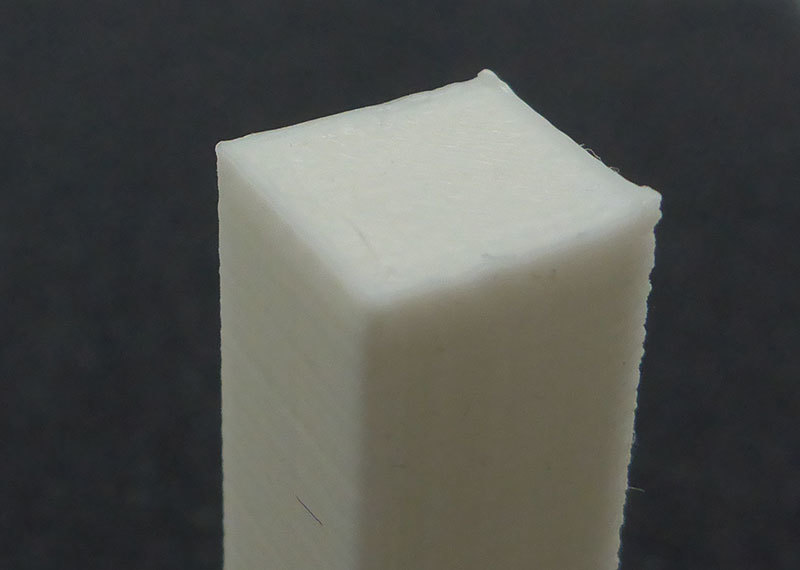

Вот фото верхней части столбика 10х10мм:

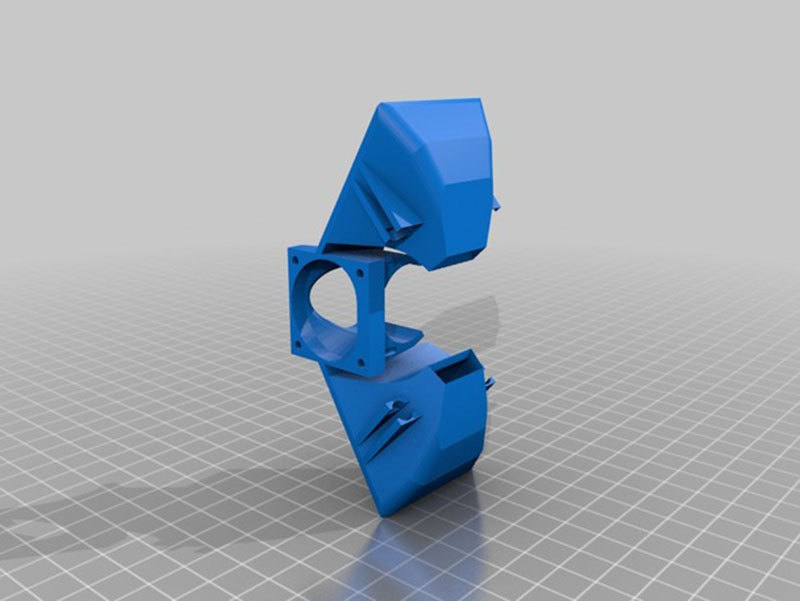

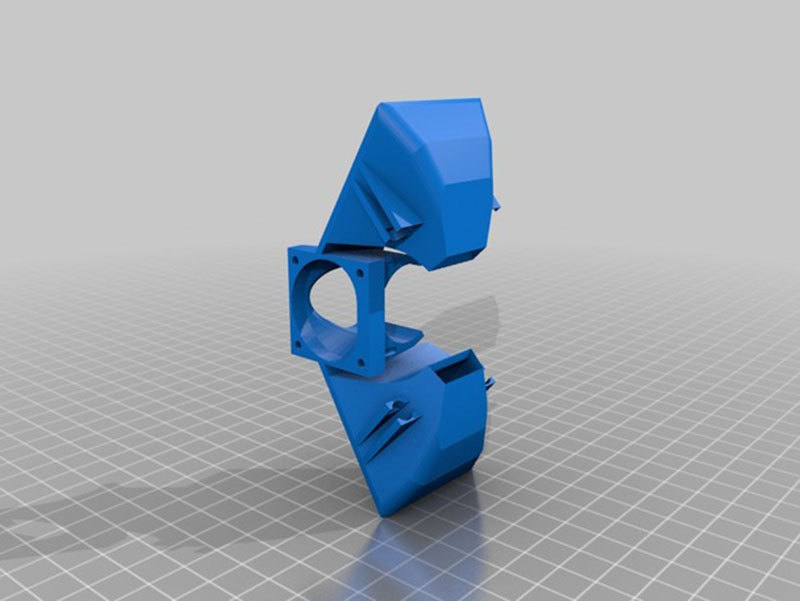

Видно, что там где дует (слева на фото) – ровно, а на противоположной стороне, совсем даже не ровно, как по углам, так и по вертикальной грани. Такая асимметрия совсем уж не впечатлила, зато стало ясно, что охлаждать надо со всех сторон, или хотя бы симметрично. Порывшись в интернете, пройдя мимо уж очень экзотических конструкций с круговыми обдувами и алюминиевыми соплами, остановился я вот на такой конструкции:

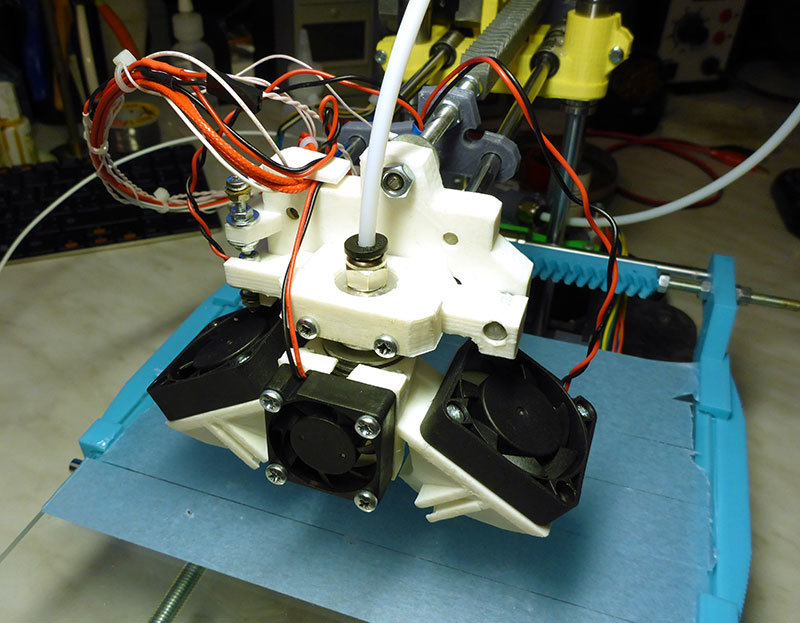

Напечатал, прикупил два вентилятора 40х40 мм. Маленький вентилятор, который охлаждает только радиатор экструдера, намертво присоединил к 12 вольтам, а сороковки – к порту, которым можно управлять из RepetierHost. Так как слайсер (использую Cura) на мой взгляд частенько генерит коды управлением вентилятором как-то спонтанно, думаю об отдельном устройстве для ручного управления вентиляторами, охлаждающими выдавленный пластик…

В начале печати, похоже, дуть не надо, чтобы лучше прилип первый слой, да и в процессе печати хочется сделать обдув поменьше, а то сопло экструдера остывает под адским напором двух сороковок. Короче говоря, хочется начать печать, а потом поставить разумный обдув и не беспокоиться, что Cura будет его менять в процессе печать.

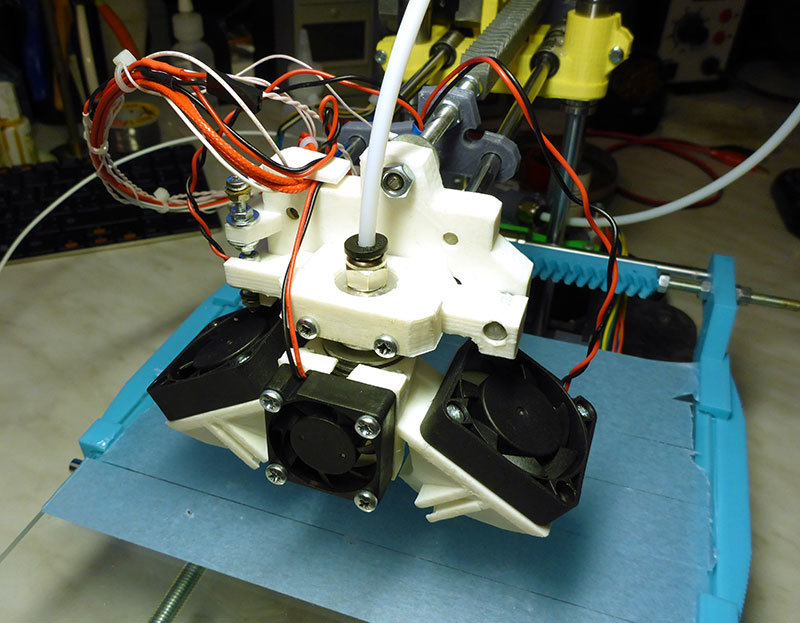

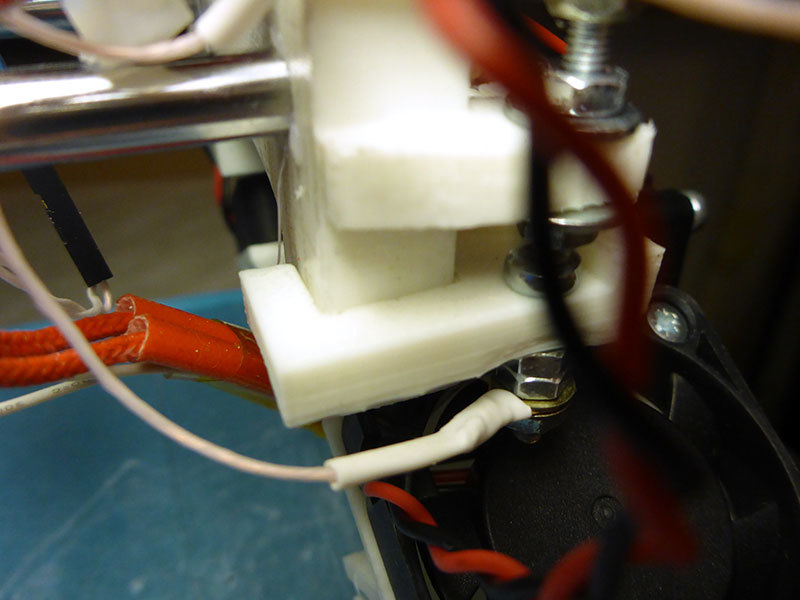

Теперь к фотографиям, иллюстрирующим вышеизложенную теорию.

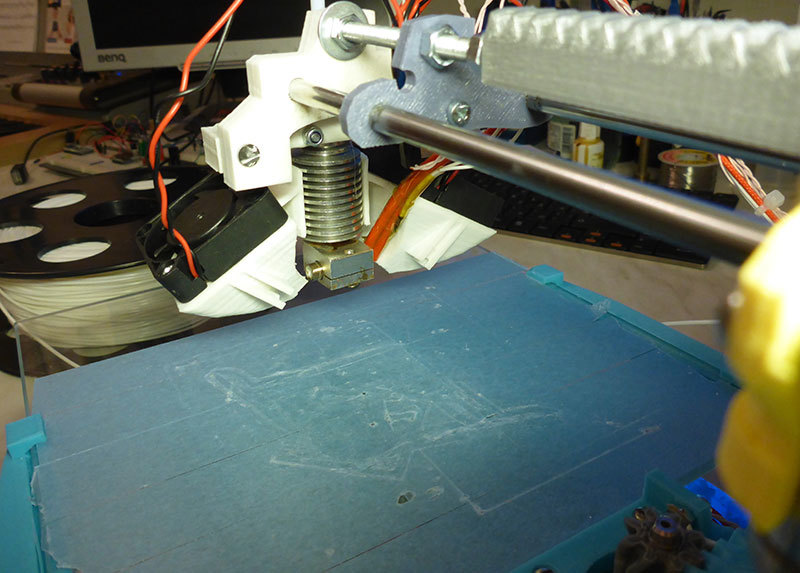

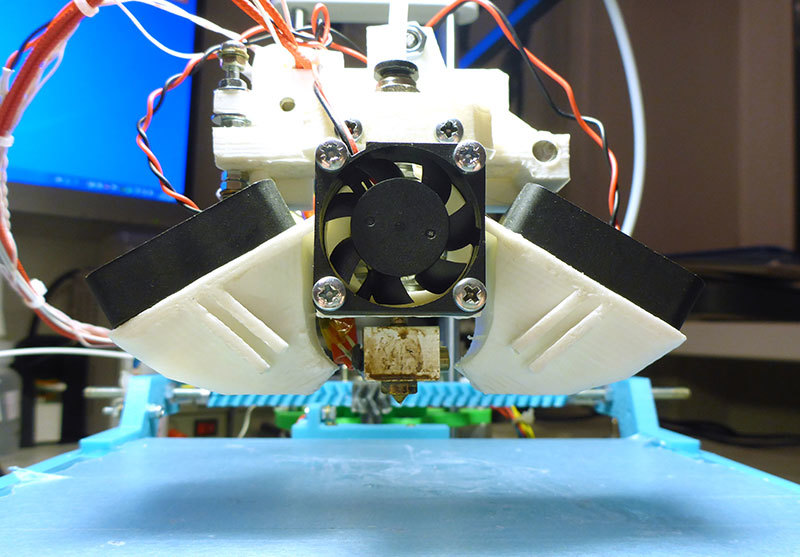

Конструкция в сборе. Несмотря на кажущуюся громоздкость, конструкция легкая и не задевает за другие элементы принтера.

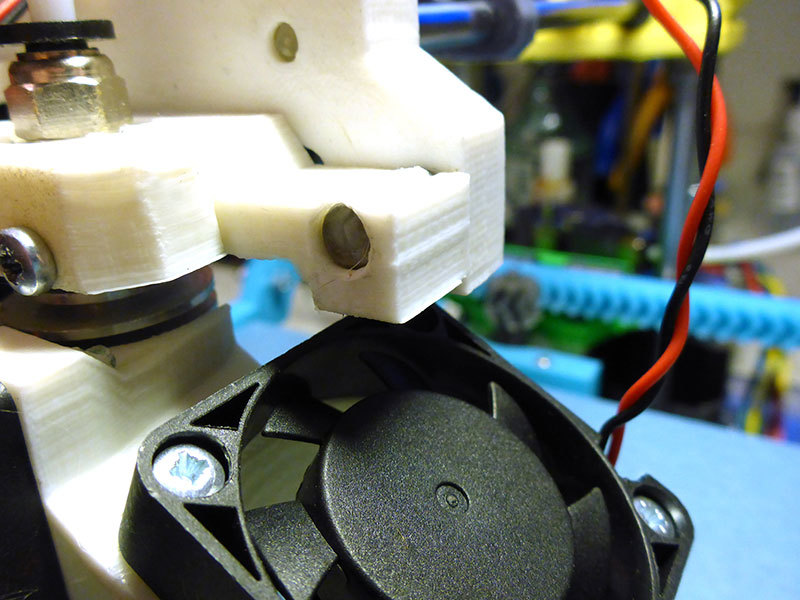

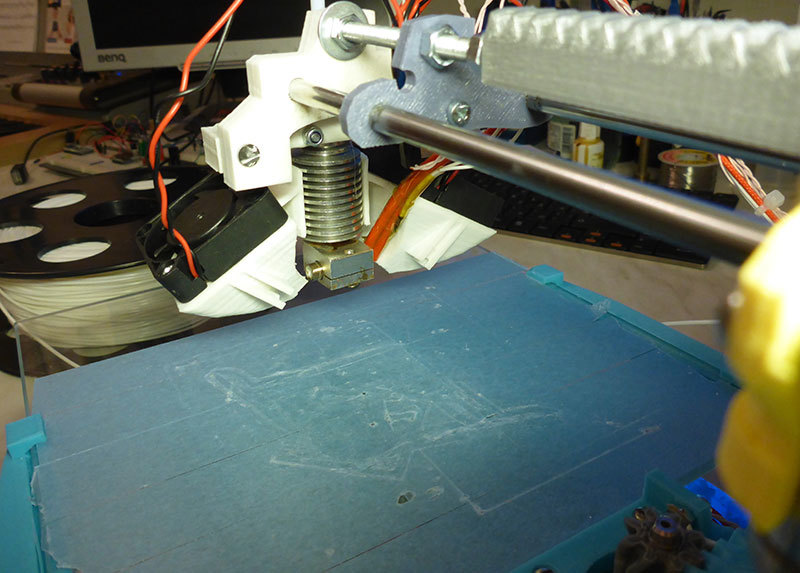

Качающийся элемент крепления на валу.

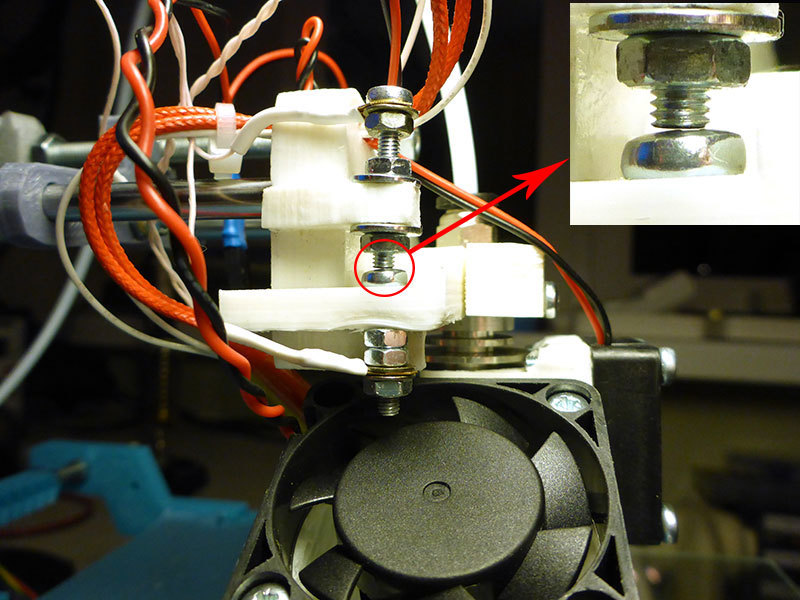

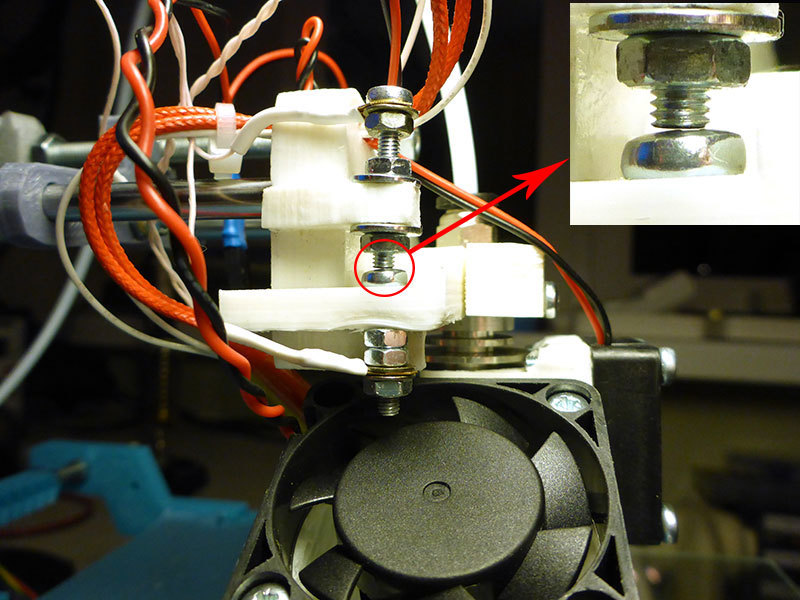

Концевик оси Z. На выноске видно, что зазор минимален.

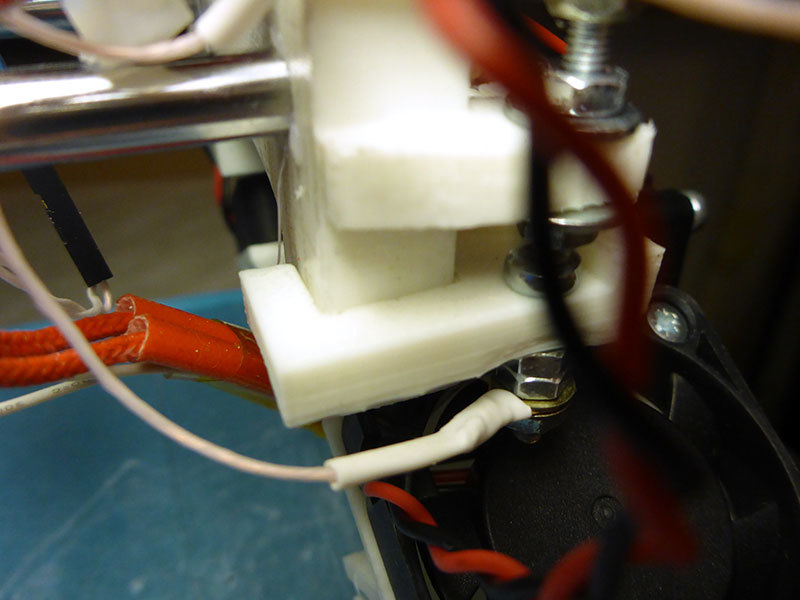

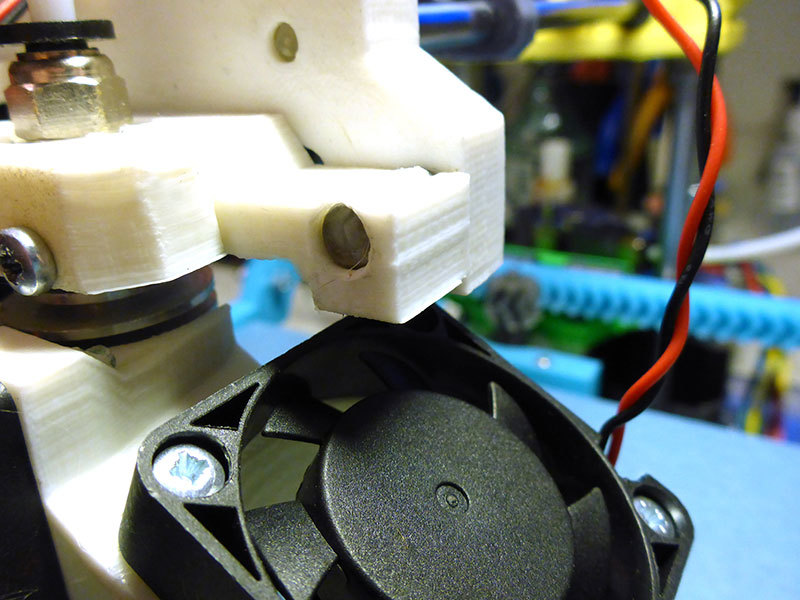

Изгиб качающейся детали крепления, который не дает ей соскакивать с вала.

Результат печати кубика 10х10мм без обдува и с обдувом. Без обдува даже верхняя грань не закрылась. (слева на фото).

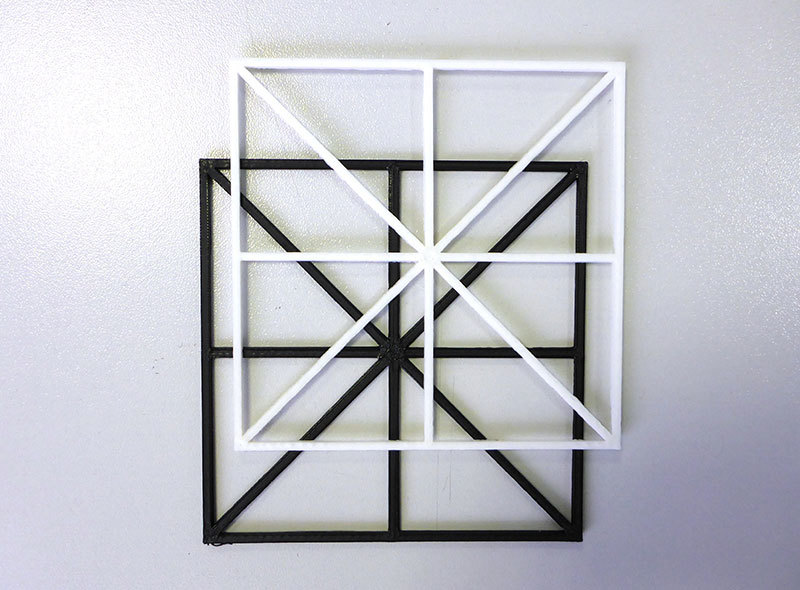

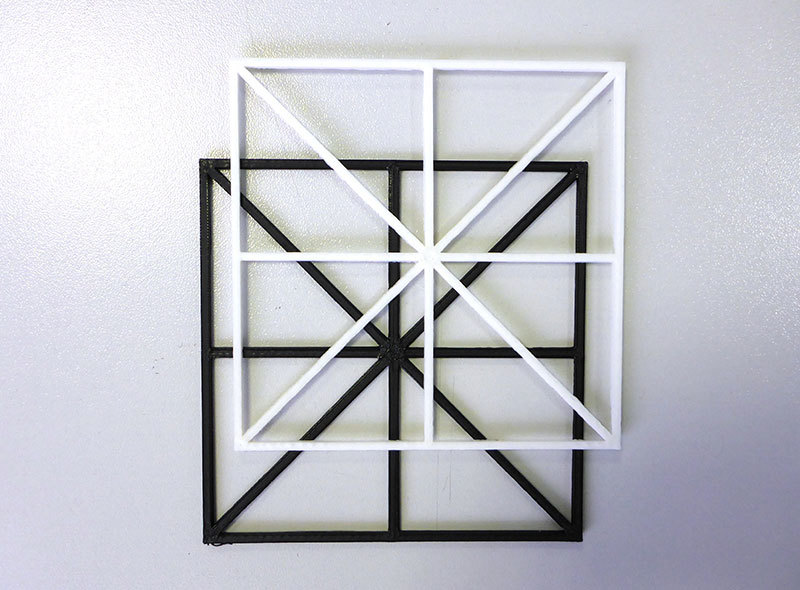

Тестовый квадрат. При толщине примерно 2мм разница в толщине граней и диагоналей на уровне 50-70мкм, то есть на пределе погрешности стандартного штангенциркуля, что говорит о хорошем автолевелинге.

Кстати, рекомендую подложку на стол – синяя малярная лента Tesa. Продается в хоз и строй магазинах, я покупал в Леруа Мерлен.

Искал широкую, не нашел, в Ле Руа только узкая была. Но нет худа без добра, можно менять частями, если задралось где. Она, похоже, вощеная, поэтому пластик хорошо прилипает. Хватает раза на 3-4, а если модели по столу двигать, чтобы на одном месте не печаталось, то и на больше.

Ну, и, напоследок, такой бонус. Принтер замечательно размещается в шкафу глубиной 30см из Икеи:

Файлы stl деталей крепления экструдера, устройства охлаждения, тестового квадрата Мастер Кит выложил на своем сайте.

Всем дочитавшим до конца спасибо за внимание и успехов на ниве 3D печати!

Прошло полтора месяца. В этот промежуток времени случился Новый Год с прилагающимися к нему каникулами. Не скажу, что я каждый день возился с собранным зверьком, но подходов было много, и, соответственно, много интересного и полезного было из этого вынесено.

Итак, по-порядку.

Было нарисовано и напечатано несколько деталей для домашнего употребления: утерянные крышечки для разных емкостей; насадки на пузырьки со спиртом и флюсом, более кошерные, чем штатные; держатели для ламп, устройство для фиксации откатной двери и т.п.

Все эти детали не отличались большими размерами и не требовали особой визуальной красоты. Недочеты печати легко устранялись надфилем и шкуркой, но в душе зрел протест. Что тут пилить и шкурить, когда можно совершенствовать сам аппарат?!

Первое направление совершенствования было определено при попытке напечатать деталь с площадью основания примерно 10х10 см. Поскольку механической юстировки стола у MC-2 нет, то для обеспечения неизменного расстояния от сопла экструдера до стола при движении по осям X и У используется автолевелинг. Как известно, эта опция включается в прошивке Marlin на вкладке Configuration.h в следующих строках:

Спойлер

#define ENABLE_AUTO_BED_LEVELING // Delete the comment to enable (remove // at the start of the line)

#ifdef ENABLE_AUTO_BED_LEVELING

// There are 2 different ways to pick the X and Y locations to probe:

// - "grid" mode

// Probe every point in a rectangular grid

// You must specify the rectangle, and the density of sample points

// This mode is preferred because there are more measurements.

// It used to be called ACCURATE_BED_LEVELING but "grid" is more descriptive

// - "3-point" mode

// Probe 3 arbitrary points on the bed (that aren't colinear)

// You must specify the X & Y coordinates of all 3 points

#define AUTO_BED_LEVELING_GRID

// with AUTO_BED_LEVELING_GRID, the bed is sampled in a

// AUTO_BED_LEVELING_GRID_POINTSxAUTO_BED_LEVELING_GRID_POINTS grid

// and least squares solution is calculated

// Note: this feature occupies 10'206 byte

#ifdef AUTO_BED_LEVELING_GRID

// set the rectangle in which to probe

#define LEFT_PROBE_BED_POSITION 20

#define RIGHT_PROBE_BED_POSITION 110

#define BACK_PROBE_BED_POSITION 110

#define FRONT_PROBE_BED_POSITION 20

// set the number of grid points per dimension

// I wouldn't see a reason to go above 3 (=9 probing points on the bed)

#define AUTO_BED_LEVELING_GRID_POINTS 3

Я использовал метод grid, то есть пробные точки брались в вершинах квадрата, заданного константами LEFT_PROBE_BED_POSITION, RIGHT_PROBE_BED_POSITION, BACK_PROBE_BED_POSITION и FRONT_PROBE_BED_POSITION при значении константы AUTO_BED_LEVELING_GRID_POINTS равном 2.

Если задать AUTO_BED_LEVELING_GRID_POINTS равным 3, то пробы будут браться в девяти равноудаленных точках того же квадрата. Попробовал. Разницу в точности позиционирования сопла по оси Z относительно стола заметил, но не впечатлился. Возникло предположение, что можно сделать лучше, если во-первых уменьшить зазор между винтами концевика по оси Z, а во-вторых увеличить жесткость крепления экструдера, чтобы он не менял своего положения при касании соплом стола.

Для этого перерисовал и напечатал детали крепления экструдера E3D-V6 со стопроцентным заполнением. Сделал обе детали целиковыми для того, чтобы в них можно было просверлить отверстия диаметром точно 6 мм и посадить их на кусок полированного вала того же диаметра. По моему замыслу, вал плотно вставляется в неподвижную деталь, а подвижная свободно качается на нем, замыкая в результате концевик оси Z. Для уменьшения зазора в концевике сделал пару замыкающихся винтов регулируемыми. Кстати, приобрел по случаю симпатичные латунные контакты под винт 3мм и наконец аккуратно припаял все провода от концевиков к этим контактам, чем несказанно (по собственному мнению) улучшил экстерьер машинки. Вал и трущиеся места деталей смазал нейтральной силиконовой смазкой, купленной когда-то на Митинском радиорынке.

Второе направление в деле совершенствования возникло в процессе печати вышеозначенных деталей. Заметил, что слои ложатся по углам с подъемом, да и не очень ровно. Погуглил, почитал – надо охлаждать уже выдавленный пластик. Поначалу напечатал вот такую поддувалку.

Она одновременно охлаждает радиатор экструдера и пластик под соплом, используя один вентилятор:

Вот фото верхней части столбика 10х10мм:

Видно, что там где дует (слева на фото) – ровно, а на противоположной стороне, совсем даже не ровно, как по углам, так и по вертикальной грани. Такая асимметрия совсем уж не впечатлила, зато стало ясно, что охлаждать надо со всех сторон, или хотя бы симметрично. Порывшись в интернете, пройдя мимо уж очень экзотических конструкций с круговыми обдувами и алюминиевыми соплами, остановился я вот на такой конструкции:

Напечатал, прикупил два вентилятора 40х40 мм. Маленький вентилятор, который охлаждает только радиатор экструдера, намертво присоединил к 12 вольтам, а сороковки – к порту, которым можно управлять из RepetierHost. Так как слайсер (использую Cura) на мой взгляд частенько генерит коды управлением вентилятором как-то спонтанно, думаю об отдельном устройстве для ручного управления вентиляторами, охлаждающими выдавленный пластик…

В начале печати, похоже, дуть не надо, чтобы лучше прилип первый слой, да и в процессе печати хочется сделать обдув поменьше, а то сопло экструдера остывает под адским напором двух сороковок. Короче говоря, хочется начать печать, а потом поставить разумный обдув и не беспокоиться, что Cura будет его менять в процессе печать.

Теперь к фотографиям, иллюстрирующим вышеизложенную теорию.

Конструкция в сборе. Несмотря на кажущуюся громоздкость, конструкция легкая и не задевает за другие элементы принтера.

Качающийся элемент крепления на валу.

Концевик оси Z. На выноске видно, что зазор минимален.

Изгиб качающейся детали крепления, который не дает ей соскакивать с вала.

Результат печати кубика 10х10мм без обдува и с обдувом. Без обдува даже верхняя грань не закрылась. (слева на фото).

Тестовый квадрат. При толщине примерно 2мм разница в толщине граней и диагоналей на уровне 50-70мкм, то есть на пределе погрешности стандартного штангенциркуля, что говорит о хорошем автолевелинге.

Кстати, рекомендую подложку на стол – синяя малярная лента Tesa. Продается в хоз и строй магазинах, я покупал в Леруа Мерлен.

Искал широкую, не нашел, в Ле Руа только узкая была. Но нет худа без добра, можно менять частями, если задралось где. Она, похоже, вощеная, поэтому пластик хорошо прилипает. Хватает раза на 3-4, а если модели по столу двигать, чтобы на одном месте не печаталось, то и на больше.

Ну, и, напоследок, такой бонус. Принтер замечательно размещается в шкафу глубиной 30см из Икеи:

Файлы stl деталей крепления экструдера, устройства охлаждения, тестового квадрата Мастер Кит выложил на своем сайте.

Всем дочитавшим до конца спасибо за внимание и успехов на ниве 3D печати!

AVKinc

Я дико извиняюсь, но вот данный ваш принтер это безумие просто.

Это яркий пример как не надо делать все.

Улучшить его невозможно.

Повторять его не надо.

Простите еще раз, чет наболело, насмотрелся видать на творения кустарей с мотором.

rstepanov

Упорство мастеркита в проталкивании этого поделия вызывает как минимум удивление. Казалось бы доступных открытых проектов хоть попой жуй, собери что-нибудь поприличнее и продавай…