Введение, предыстория

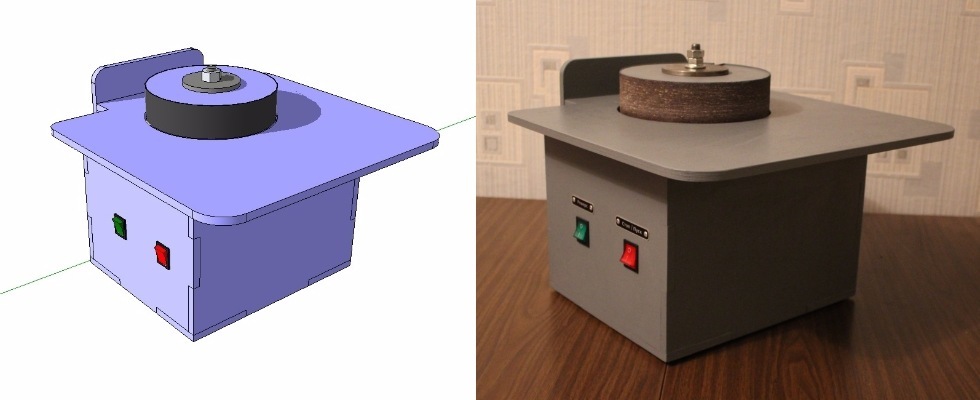

Мне бы хотелось рассказать о процессе конструирования и изготовления деревообрабатывающего станка. Описать именно сам процесс, в комплексе, со всеми нюансами, с небольшими вставками по специализации в каждой из затрагиваемых отраслей знаний (проектирование, конструирование, электротехника, изготовление и проч.). Без углубления в излишнюю эмоциональность и процесс, и, в то же время — без сухих научных фактов и теоретизирования. Ориентируюсь на популярное и научное изложение, но не без деталей и субъективного мнения )

Предыстория такова: одно время я занимался деревообработкой и мне нужно было шлифовать и плавно выводить криволинейные поверхности на заготовках из твердых пород дерева. начал я этот путь с напильника и ножовки, но быстро понял, что ручной труд хорош только в школе, а для производства надо использовать энергию электричества.

За первым подобным станком я поработал у родственника в гараже, второй сделал самостоятельно, сейчас представляю вам третью реализацию этого изделия.

Предназначение станка, особенности эксплуатации

Подобные станки предназначены для основных и вспомогательных операций по шлифовке поверхностей изделий из дерева, пластиков и цветных металлов на производстве и в быту. А говоря простым языком — барабан (с закрепленной на нем шлифовальной шкуркой) крутится, и подводя и поворачивая к нему заготовку, можно получить именно то, что требуется. Наличие стола (опара для рук и заготовки) позволяет снимать хоть по 0,05 — 0,1 мм за проход. Или, если нужен большой съем — надавливаешь посильнее — снимаем вплоть до 0,6 — 1 мм за проход (на примере дерева типа дуба, клена). Величина подачи так же важна.

По эксплуатации — проще попробовать самому, нежели описать словами. В сравнении с другим деревообрабатывающим оборудованием данный тип станков достаточно безопасен (фрезер, циркулярная пила): все движения легко контролируются, есть опора под заготовку, съем относительно небольшой, острых вращающихся частей нет.

Требования и ограничения

Поставим следующие требования к финальному изделию:

- Станок должен быть максимально мобильным и малогабаритным. Перенос оборудования с места на место, переезды — все эти факторы ставят во главу угла минимизацию массы и габаритов.

- Пылеудаление должно присутствовать в изделии «из коробки». При шлифовке образуется мелкая пыль, которая совсем не полезна для здоровья. Для реализации этого пункта в конструкции предусмотрен принудительная вытяжка пыли через щель между диском и рабочим столом. Сзади имеется отверстие для подключение стандартного шланга от пылесоса.

- Мощность двигателя должна быть достаточна для шлифовки небольших и средних по габаритам изделий. Неоправданный рост мощности двигателя приведет к увеличению массо-габаритных характеристик станка. Берем однофазный двигатель мощностью 250 Ватт.

- Посадка инструмента на вал двигателя VS развязка привода и инструмента. Наше изделие все таки больше относится к бытовым (нежели к проф. инструменту), мощность двигателя невелика — поэтому можем смело выбрать схему с посадкой инструмента на вал двигателя. Хотя разнесение привода и инструмента сразу же может дать бонус в виде регулировки скорости вращения (через шкивы) и уменьшить вибрации. Но это приведет к удорожанию и усложнению проектирования, изготовления и сборки.

- Эргономика пользования. Стол не должен быть слишком большим и, в то же время, не слишком маленьким. Высота расположения рабочей поверхности важна (если шлифуешь больше чем 20-30 минут в день). Характеристики подбираются индивидуально.

- Освещение рабочей зоны должно присутствовать, свет должен падать сверху. Плафон должен иметь возможность двигаться и фиксироваться в широких пределах.

- Барабан должен быть сменным, с легкой возможностью замены шлифовальной ленты.

- Реверс. Барабан должен крутиться как по часовой стрелке, так и против (требуется для удобства шлифовки деталей).

Немного о компьютерном моделировании и этапах разработки

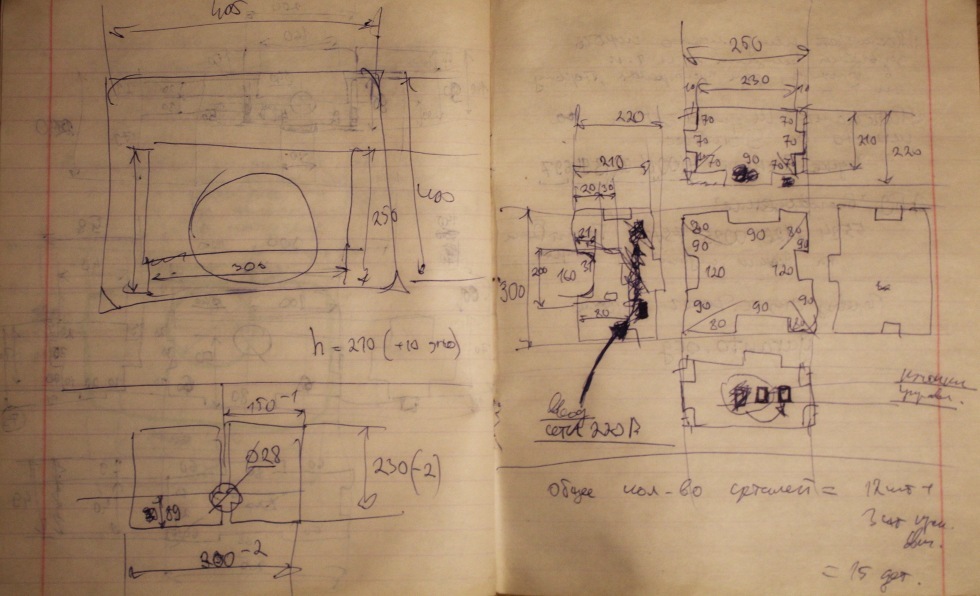

Создание чертежей деталей для передачи их в работу — это уже последний этап работ. Первоначально я долго обдумываю изделие, «кручу» его в голове, компоную элементы и т.п. Потом идет бумажный этап — черту схемы, наброски, эскизы. Прикидываю возможность реализации всего нарисованного, переделываю — и так по кругу. Потом идет уже этап рабочих чертежей с реальными размерами (пока ещё на бумаге). Опять надо согласовывать и учитывать все размеры и детали между собой. Это самый сложный этап. Так как нет компьютерной модели, все в голове — ошибки таки имеют место быть.

Дальше все проще: в 2D CAD программе черчу детали под порезку лазером, фрезеровку, точение и т.п. Я использую DraftSight — данная программа бесплатна для некоммерческого использования и обладает почти полным функционалом Автокада по 2Д черчению + сохраняет файлы в форматах *.dxf, *.dwg.

Черчение на данном этапе — это простейшая работа без намека на творчество, надо лишь быть внимательным и аккуратным к вводимым размерам. Некоторые чертежи отдельных деталей я вообще рисую на бумаге — так и проще и быстрее. ЕСКД не соблюдаю (и знаю лишь частично), но токари, как правило, понимают и делают все что требуется :)

Я осознаю излишнюю простоту и халатность в подготовке документации. Собираюсь внести изменения в этот процесс.

Как минимум планирую делать сборочную модель изделия в программе 3D моделирования. Предварительная визуализация изделия намного проще, быстрее и дешевле, нежели создание прототипа и внесение корректировок постфактум.

Я перепробовал множество программ (бесплатных) и остановился на SketchUp. В ней можно быстро сделать прототип (с точными размерами): посмотреть результат, повертеть изделие в 3Д, проверить ошибки и т.п. Да, это не твердотельное моделирование, а всего лишь каркас из плоскостей, но на данном этапе мне этого достаточно. Ближайший аналог (из бесплатных) — FreeCAD, но эта программа пока находится в стадии бета-тестирования.

Вообще, самым перспективным подходом является создание твердотельной 3Д модели, а затем уже по ней — получаем какие угодно чертежи, разрезы, сечения, тестируем нагрузки и т.п. Но всему свое время, к этому надо дорасти (иметь время и силы на осваивание, делать крупный проект по такому принципу).

Например, в этом станке я ошибся в двух местах (некритичных) при заказе фрезеровки фанеры. Обе ошибки были быстро устранены, но я понял, что надо осваивать предварительную сборку деталей в 3Д (чтобы избежать таких явлений в дальнейшем и упростить себе работу).

Процесс изготовления

Двигатель и барабан у меня уже были (остались от предыдущей версии этого станка). Фанеру я быстро заказал (по электронной почте, детали были доставлены через почтовую службу — забрал коробку в ближайшем отделении).

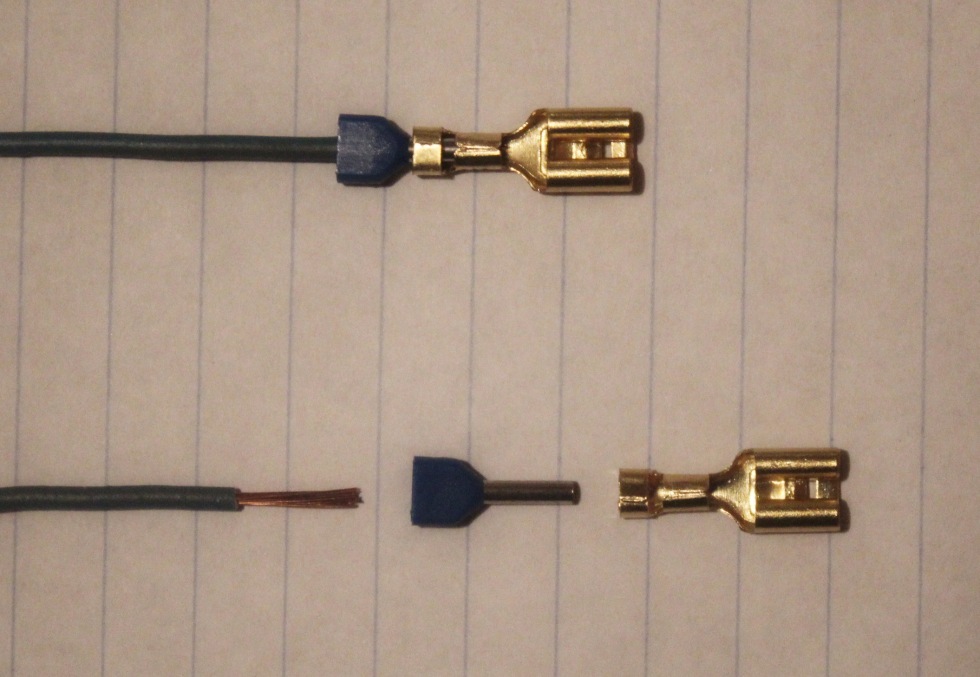

Электрическая часть — что-то было в запасах, что-то докупил на рынке. Инструменты все были в наличии. Начертил схему, порезал провода, обжал, собрал все вместе, проверил — работает, крутится, переключается. Соединения проводов и кнопок все разъемные, скрутки пропаяны и обжаты. Сначала я припаивал провода к кнопкам, но потом перешел на автомобильные разъёмы — так проще в сборке и эксплуатации.

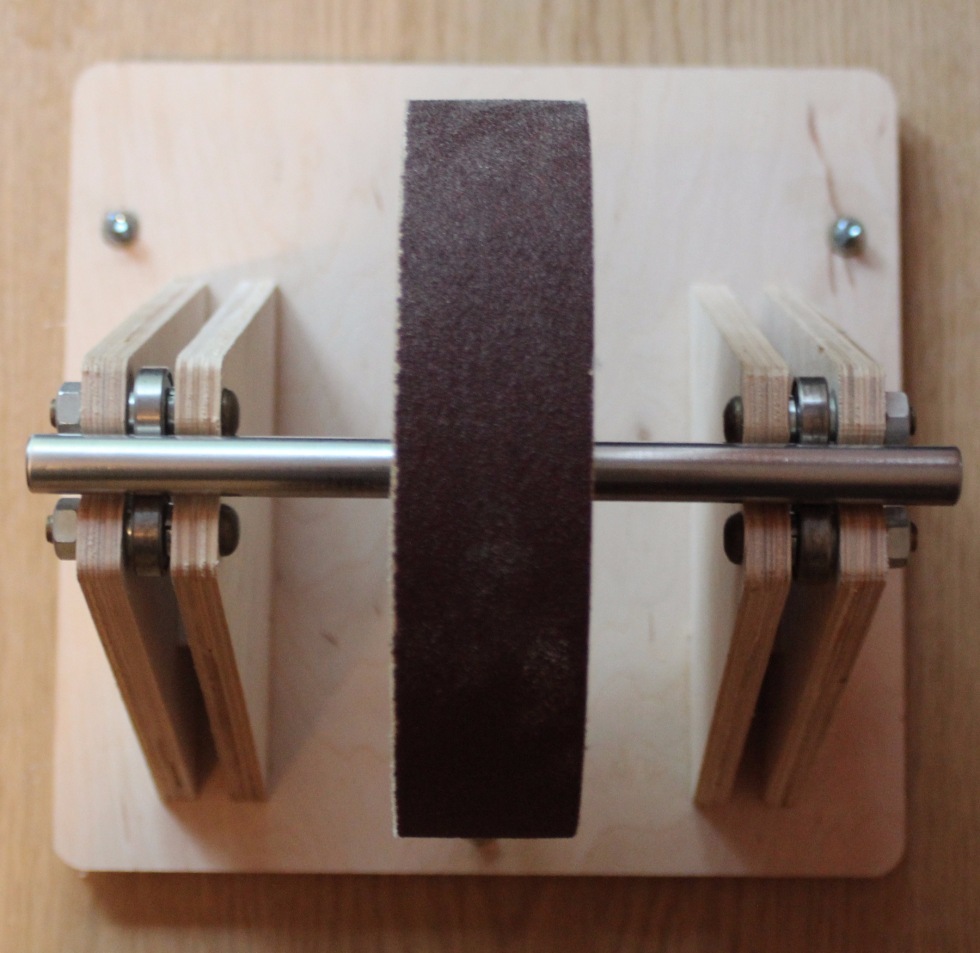

Барабан требует балансировки. Если его не отбалансировать — станок будет в буквальном смысле «прыгать» по столу при включении. Для этой операции у меня есть отдельное приспособление.

Минусом данной конструкции является то, что двигатель «намертво» закреплен в корпусе станка. Но, подшипники смазаны, двигатель надежный, отверстия для охлаждения в корпусе есть — будем надеяться на долгосрочную работу изделия.

Сейчас я уже, конечно бы, покупал промышленные асинхронные двигатели: они и «фланец» и «лапы» имеют по умолчанию, и роторы в них отбалансированы получше, чем в двигателях от стиральных машинок.

Как дополнительная опция я хотел поставить в корпус охлаждающий вентилятор (от компьютера, на 5-12 Вольт). Но потом отказался от этой затеи — надо было бы вставлять ещё и блок питания, и отверстие под вентилятор в корпусе вырезать, кнопку включения для него делать и т.п.

Тепловое реле для защиты двигателя типа РТ-10 я так же не вставил.

Так же (теоретически) подсветку рабочего места так же можно было бы запитать от единого блока питания, расположенного в корпусе станка. Это бы усложнило электрическую схему и монтаж (вместе с реле и вентилятором), но кардинально повысило уровень изделия, и профессиональность разработки. В качестве лампы освежения можно было бы выбрать бытовой или промышленный (на 36 вольт есть светильники) экземпляр. Напрашивается светодиодная подсветка, но мне ближе обычная лампа накаливания (по спектру). Выбор системы освещения — это отдельная тема для дискуссии.

Для подключения пылесоса есть специальное отверстие диаметром 40 мм в задней части корпуса. Т.е. можно будет подсоединить туда патрубок D40 мм напрямую или шланг от бытового пылесоса D32 мм через переходник. Т.е. ещё на этапе проектирования были использованы стандарты для выбора диаметра отверстия для подключения системы пылеудаления.

Сборка — механика

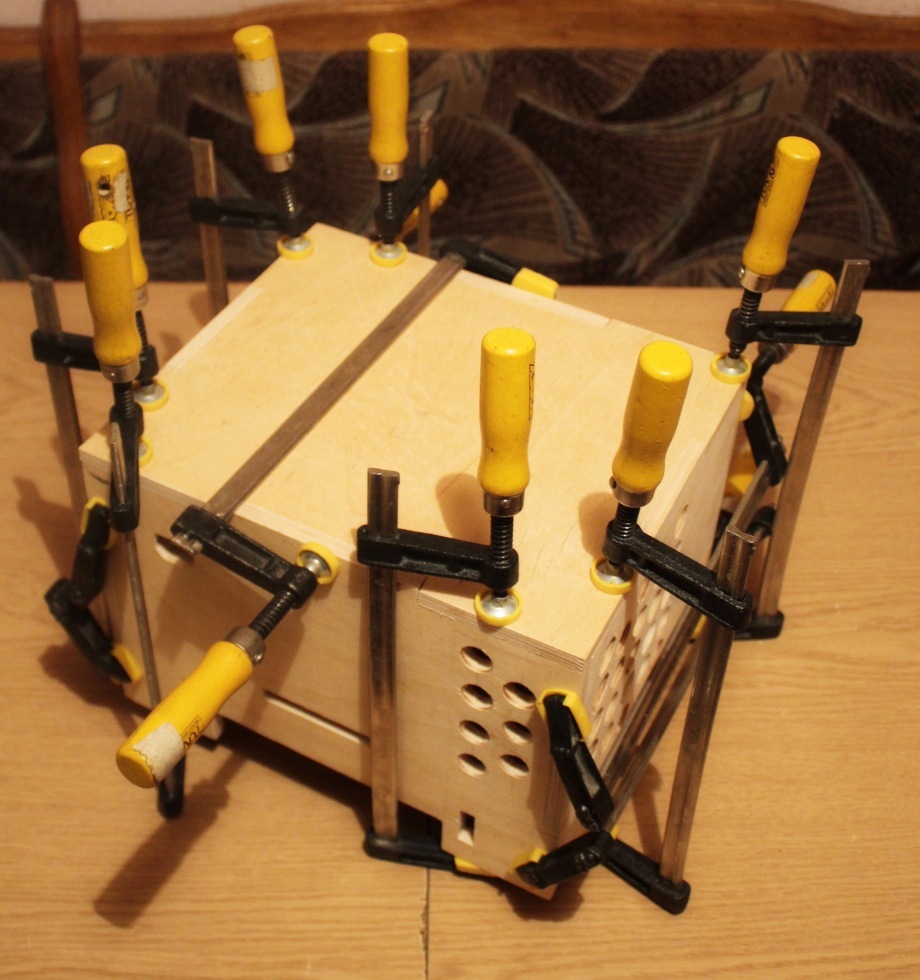

Из порезанных фанерных заготовок склеиваем корпус.

Монтируем короб пылеуловителя. Пылесос будет всасывать воздух через щель между барабаном и рабочим столом. Теоретически, вместе с воздухом будет удаляться и образовавшаяся при шлифовке пыль.

Электрика смонтирована в корпусе.

Балансируем шлифовальный барабан на специальном приспособлении.

Подшипники использованы для обеспечения вращения балансировочного вала.

Балансировка производится путем высверливания в теле диска отверстий.

Все детали готовы к покраске.

Получившийся результат.

У меня были шильдики с соотв. надписями. Применил их на данном станке (установил при помощи заклепок). Получилось достаточно красиво и информативно.

На корпусе сзади видно гнездо под стандартный кабель питание и отверстие (с установленной водопроводной втулкой) для пылесоса.

Сборка — электрика

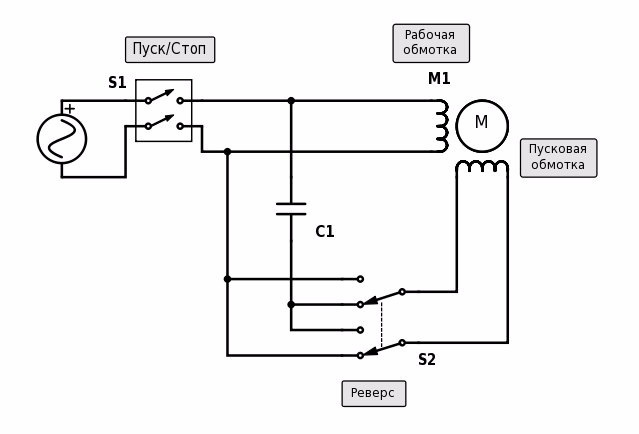

Рисуем принципиальную электрическую схему.

Обрезаем провода, обжимаем концы правильно.

Пользуемся специализированным инструментом.

Собираем вместе все компоненты.

Все смонтировано в корпусе.

Тестирование в работе

Тестирование аппарата показало достаточно хорошее удаление пыли при шлифовки. Двигатель греется, но немного, так как ему и положено. Плоскость барабана перпендикулярна столу (в пределах не более нескольких градусов). Станок достаточно мобилен и легко переносим. Остановить барабан путем прижатия к нему заготовки не удавалось (особо сильно я не давил). Вибрации станка при работе минимальные (но все равно присутствуют).

Получивший результат

?В результате у нас получился станок с следующими характеристиками:

- масса: 8,5 кг

- габаритные размеры (ДхШхВ): 400х300х350 мм

- мощность двигателя: 250 Вт (50 Гц, 220 В)

- диаметр шлифовального барабана: 182 мм

- линейная скорость шлиф. ленты: 13,5 м/с

- выход для подключения пылеуловителя: +

- съемный барабан (с возможностью замены шлиф. шкурки): +

- реверсирование вращения шлиф. барабана: +

Недостатки, возможные улучшения:

- подсветка рабочей зоны

- принудительное охлаждение двигателя

- установка теплового реле для защиты двигателя

- сменные шлиф. барабаны разного диаметра

- регулировка оборотов инструмента

- ограничить самопроизвольный запуск двигателя в ситуации когда питание «пропало и снова появилось»

Выводы и заключения

Проектировать это одновременно и сложно и просто. Изготовление по настоящему качественного, продуманного и проработанного в мелочах изделия — долгий процесс с многими итерациями (повторениями).

Буду рад услышать ваши мысли, замечания, предложения.

Комментарии (101)

volmir

29.03.2017 17:44Барабан вращается в горизонтальной плоскости — поэтому назвал так.

В свое время смотрел старинную книгу по деревообрабатывающим станкам — там подобные станки вроде бы так назывались (т.е. название брал из проверенного источника).

Конечно, классифицировать можно по-разному. И я могу ошибаться :)

Nick0N

30.03.2017 15:04+1Такие станочки обычно называют барабанными круглошлифовальными, а еcли лента натянута на двух и более барабанах, то это уже плоскошлифовальный ленточный станок.

Есть еще плоскошлифовальные вертикальные у которых не барабан, диск с наждачкой.

Если это барабанный станок, как ваш, то он вертикальный, а если барабан расположен горизонтально, то он горизонтальный.

Плоскошлифовальные классифицируются по расположению обрабатываемой детали.

Но я не замечал чтобы в названии указывали все его классифицирующие параметры, достаточно 2х, например, барабанный круглошлифовальный.

Мне кажется стоило бы на 2 барабана натянуть ленту, конструктивно это не намного сложнее, зато дает куда больше преимуществ, универсальности так сказать.

Ваш же только для криволинейных поверхностей.

nafikovr

31.03.2017 10:27кругло/плоскошлифовальные классифицируются не по виду инструмента, а по характеру обрабатываемой поверхности. к примеру есть барабанные плоскошлифы,

. этот же ни плоско- ни круглошлифовальным не является.

. этот же ни плоско- ни круглошлифовальным не является.

Nick0N

04.04.2017 12:54Спасибо за дополнение, про них просто не упомянул.

кругло/плоскошлифовальные классифицируются не по виду инструмента, а по характеру обрабатываемой поверхности

скорее даже от характера выполняемой работы

А это станочек очень похож на станок от Jet, барабанный шлифовальный, консольный барабанный шлифовальный, калибровочно шлифовальный.

Говорю же, перечислять характеристики пожно сколько угодно, но обычно останавливаются на 2-3 параметрах.

telhin

29.03.2017 17:49Нажатие кнопки реверс во время работы не вызовет

смертипроблем с двигателем?

volmir

29.03.2017 17:52Да, нажатие кнопки «Реверс» при работе приведет к нестандартной ситуации — будет повышенная нагрузка на двигатель, крепление барабана и т.п.

Пока я не знаю, как можно обработать эту ситуацию: никто же не будет ставит сложную электронику в подобный станок (чтобы контролировать запущен ли двигатель и не давать сработать реверсу).

Возможно, была бы уместна предупреждающе-информирующая табличка по этому поводу рядом с кнопкой.artskep

29.03.2017 18:14+4Я не спец, но на станках вообще-то полезно ставить не «вкл/выкл», а две кнопки «Пуск» и «Стоп». Никакой электронной магии — все на реле. Заодно, не запустится внезапно, если станок был обесточен, а кто-то оставил/включил кнопку питание на нем.

А из этого можно предположить кнопку реверса сделать трехпозиционной. Среднее положение повесить на «стоп». Тогда при попытке сменить направление движок обесточится, что хорошо.Ugrum

29.03.2017 18:42+1но на станках вообще-то полезно ставить не «вкл/выкл», а две кнопки «Пуск» и «Стоп». Никакой электронной магии — все на реле.

Однозначно!

А из этого можно предположить кнопку реверса сделать трехпозиционной. Среднее положение повесить на «стоп».

И указать, в какую сторону, при каком положении переключателя будет вращаться шлифбарабан.

А то кнопка "реверс" с положениями 1/0, озадачивает.

И кстати, вибрация и возможные ударные нагрузки. Клееный корпус это перенесёт?

volmir

30.03.2017 10:541. Кнопка «Реверс» имеет на выходе шесть контактов (можно уточнить на электрической схеме). Т.е. от двухпозиционный, но с двумя контактами на входе и четырьмя — на выходе.

1|0|2, но не 1|0.

2. Клеенный корпус как раз отлично выдерживает ударные и вибрационные нагрузки. Шип-паз + ПВА Д3 дают монолитное соединение. Фанера отлично клеится, но не любит соединение на шурупах и стяжках.

3. Да, надо было бы мне реализовать схему с двумя кнопками «Пуск» и «Стоп» и магнитным пускателем. Вот такую подобную:

Сделаю так в следующий раз.

VaalKIA

30.03.2017 00:01+1В станках ставят три кнопки: вправо, стоп, влево. перейти из крайних положений можно только через стоп, иначе нажатие просто игнорируется. Делается всё на магнитных пускателях, поэтому при пропадании тока, все цепи размыкаются. В вашем случае можно использовать реле, так как нагрузка небольшая.

volmir

30.03.2017 10:55Спасибо. Да, магнитный пускатель слишком велик для нагрузок этого станка.

Схему с реле смотрел, изучал. Попробую её внедрить с следующий раз.

bougakov

29.03.2017 18:50Для реализации этого пункта в конструкции предусмотрен принудительная вытяжка пыли через щель между диском и рабочим столом.

То есть пыль протягивается мимо подшипника вала двигателя?

У станка очень не хватает кнопки экстренного останова, которую можно не глядя нажать, хоть коленкой.

А чем вам ленточные шлиф.станки не угодили? У американских плотников-любителей тысячи видео на YouTube по сборке из дерева, метр закольцованной наждачки забивается пылью дольше и служит дольше, и менять её проще.

volmir

30.03.2017 11:001. Пространство для вытяжки пыли и двигатель, компоненты, подшипники разнесены (не пересекаются).

2. Станок с лентой — это уже гриндер :) Смотрел много схем гриндеров, делал наброски (в металле и фанере). Это перспективное направление. Там больше работы на порядок по компоновке, материалам, сборке/настройке. Надо смотреть по потребностям (что нужно для конкретной операции, гриндер по дереву или металлу), или делать что-то универсальное.

3. По кнопке экстренного останова отписался выше — буду внедрять схему с магнитным пускателем в след. раз.

Ezhyg

30.03.2017 12:00+1Grinder может быть belt, disk, drum, так же как и sander… это я так намекаю на — не надо брать иностранные термины, учитывая, что их синонимичность может сыграть злую шутку и понимания они не добавляют, скорее наоборот, да ещё и себя запутываете.

volmir

30.03.2017 12:26Да, не знал эту терминологию и классификацию так глубоко. Буду разбираться.

Вот как раз сейчас планирую следующее изделие (что именно делать и насколько сложную и универсальную систему закладывать). Для самообразования ваш комментарий очень полезен.

Ezhyg

30.03.2017 12:56Да, порой вообще бардак какой-то с терминами у них :(. Например, когда от изменения зернистости абразива, меняется тип устройства, или если обрабатывается железо вместо дерева на том же самом — это ж бред.

volmir

30.03.2017 13:03По классификации. Воспользовался переводом и вот что получилось:

По силе воздействия:

— съем большого количества материала, фрезеровка (grinder)

— съем малого количества материала, шлифовка (sander)

По типу носителя абразивного материала:

— бесконечный ремень (belt)

— диск (disk)

— барабан (drum)

Приведенный в статье станок является «Drum grinder» или (по-русски) фрезером с барабаном в виде носителя для абразива :)

Ezhyg

30.03.2017 13:12Вот и я о том же, ну какой к чёрту «фрезер» со шкуркой?!

А если я вначале обрабатываю несколько деталей 40-ой, а потом меняю её на 1000-ую, я меняю станок?

Ах, да, а если барабан разместить горизонтально, и обрабатывать им… доски, то получится вообще planner :D.

Tomasina

30.03.2017 12:09Магнитный пускатель не обеспечит экстренной остановки. Суть предложения была в том, чтобы по нажатию этой кнопки (это не кнопка СТОП!) не просто обесточить двигатель, а принудительно остановить вращение в максимальные сроки, даже если это вредно для двигателя. Как — это уже решается в каждом конкретном случае, от механического тормоза до подачи встречного напряжения.

Зачем? А палец в щель попал, или волосы затянуло и намотало. Просто обесточивание недостаточно, до полной остановки будет несколько сот оборотов, а это срез до кости или скальп.

Norno

30.03.2017 12:24Все же надо отметить что на большинстве простых устройств кнопка аварийного останова только отключает устройство (а в некоторых это вообще единственный регламентный способ выключения устройства). В данном случае она (кнопка — «грибок») была бы не лишней, но создавать отдельную систему экстренного торможения, вероятно, излишнее.

volmir

30.03.2017 12:29В сверлильных станках, например, тоже есть риск намотки волос на сверло. Но систем экстренного останова вращения сверла нет (я не встречал).

Да, любой вращающийся инструмент потенциально опасен. Надо соблюдать ТБ (самому и за происходящим следить). Это (в большинстве случаев) помогает предотвратить травмы.Zenitchik

30.03.2017 12:47А если замкнуть мотор накоротко — поможет? Или это только для генераторов работает?

Tomasina

30.03.2017 12:54Мотор это и есть генератор наоборот. Скорость замедления действительно будет выше, надо только просчитать сколько энергии при этом выделится и куда её утилизировать (например, в 100-ваттный ИК-обогреватель, ранее именуемый лампочкой).

Zenitchik

30.03.2017 13:02Чем больше сопротивление нагрузки — тем меньше тормозящая сила. Сопротивление нагрузки должно быть самым большим в цепи, но как можно меньшим по абсолютному значению. Вероятно, цементный резистор…

Alexeyslav

30.03.2017 13:38Это если инерция очень большая, в таком станке боюсь что шпиндель остановится быстрее чем сможешь среагировать и дотянутся до кнопки.

Вот для дисковой пилы это актуально с электронной системой останова, когда она реагирует за миллисекунду и выдаёт сигнал на экстренное торможение — пила останавливается быстрее чем человек осознает что случилось. И даже если сунуть палец под пилу поучишь не ампутацию а лишь царапину, хоть и глубокую. Тормоз такой, правда, одноразовый.

Tomasina

30.03.2017 13:44https://www.youtube.com/watch?v=Q99oUFQNjFo

Быстро, но одноразово.

Правда, непонятно как оно распознает именно пальцы.

Alexeyslav

30.03.2017 14:42Да, именно про эту систему. Пальцы распознаёт очень легко — тело заземляется, а пила находится под небольшим потенциалом, цепь замыкается — ток течет через пальцы и пилу — тормоз срабатывает.

apple01

29.03.2017 19:07Поделитесь пожалуйста деталями лазерной резки фанеры: где, сколько стоит и т.д.

SketchUp удобная программа для моделирования, проблема в том что фабрики (по крайней мере китайские) просят файлы в форматах STEP/STP. Экспортировать в нужный формат можно при помощи FreeCAD через промежуточный формат COLLADA доступный в SketchUP.

Ezhyg

30.03.2017 08:30Для сКетчупа есть расширения (и даже бесплатные) для вывода в почти любые форматы.

apple01

30.03.2017 14:58Я не смог найти бесплатный плагин для экспорта в STEP/STP/IGS. Если подскажете буду благодарен. Подозреваю что прямой экспорт невозможен.

Ezhyg

30.03.2017 17:07К сожалению не скажу конкретное название (не на чем смотреть сейчас). Но я пользуюсь наборами плагинов Egypt и A2.

Пошарил по папкам, да плагины есть SimLab, но платные.

А DXV\DWG — только в Pro редакции. В общем, обманул нечаянно :(.

vquest

30.03.2017 11:03Поддерживаю вопрос о месте и стоимости производства, не попадались подобные сервисы.

Ezhyg

30.03.2017 12:03К изготовителям рекламной продукции обращайтесь. Там режут и склеивают оргстекло и пластики, а иногда деревяшки и железяки. Раскроечные станки у них могут быть и лазерные, и фрезерные, и всё вместе и сразу. А ещё есть гидроабразив и плазма. А ещё… :)

volmir

30.03.2017 11:08Я пользовался сначала лазерной резкой (до 5-6 мм толщина фанеры), а потом перешел на ЧПУ фрезеровку (раскрой, порезку). Фрезеровка немного дороже, но качество кромки на порядок выше. Точность — до 0,1 мм (не менее). Лазером лучше резать акрил, бумагу, кожу.

Надо найти фирму в своем регионе с вменяемыми ценами и хорошим качеством.

Я перепробовал неск. фирм, пока не остановился на одном контакте — даже не слежу за ценами, качеством и т.п. Просто отправляю им чертежи и забираю детали. Субподряд, вынес эту часть в аутсорс :)

Искать в поисковике по фразам «ЧПУ фрезеровка фанеры|акрила|пластиков» или «Лазерная резка металла|фанеры|бумаги|акрила»

MegaVaD

29.03.2017 19:09Деревянный корпус, deadman switch отсутствует,

что случится при блокировке вала двигателя (особенно при потере оператором сознания)- остаётся только догадываться.

NetBUG

29.03.2017 19:22При фрезеровке углов не забывайте либо про, либо учитывайте это в чертежах.

http://help.solidworks.com/2012/russian/SolidWorks/dfmxpress/c_rules_mill_sharp_internal_corners.htm

volmir

30.03.2017 11:10Спасибо. Об подобной обработке углов не слышал. Фрезерую сейчас детали фрезой диаметром 6 мм.

Уголки сейчас я опиливаю вручную.

Squoworode

29.03.2017 19:50+4Если я не ошибаюсь, в такие клеммы многожильный провод обжимают напрямую. А трубки — для зажатия под винт.

MrSGrey

29.03.2017 22:14Все верно. Трубки это кабельные наконечники, они обжимаются на многожильный провод если надо зажимать его в клеммники, под винт. Для обжатия кабельных наконечников тоже есть специализированный инструмент. Может у автора довольно тонкий провод для этих ножевых клемм и таким образом он его «утолщает»?

shadrap

29.03.2017 23:18А если предусмотреть возможность добавки сверху перфорированного стола с ванночкой сбора влаги внизу и держатель для губки, а шлифовальный круг заменить на алмазно-шлифовальный, получится хороший станок для обработки кромки стекла…, что очень востребованно у людей, занимающихся, например, витражами.

volmir

30.03.2017 11:14Да, идея хороша.

Там где вода — фанере (дереву) не место. Корпус можно тогда из металла сделать. И ход вверх/вниз для барабана сделать.

Ezhyg

30.03.2017 12:13А как же лодки и яхты из фанеры? Там не просто вода, там агрессивная солёная вода, рачки, моллюски и т.п.

AleXP3

30.03.2017 13:22Там другая фанера — бакелитовая.

Ezhyg

30.03.2017 13:45Эм… речь шла про:

Там где вода — фанере (дереву) не место

Бакелитовых фанер — 3 штуки, водостойких же вообще — аж 7 штук (основных и если исходить из распространённых, описанных в википедии, не учитывая более редкие), плюсом есть ламинирование, там вообще пофигу что ламинировать, хоть туалетную бумагу.

Valdis_P

29.03.2017 23:18Засовывать многожильный провод в (неподходящий по размеру) наконечник-гильзу перед обжимои в аатомобильную клемму — это исскусное извращение.

Авто-клемма изначально предназначена для гибкого многожильного провода. Вставив туда наконечник вы в четыре раза ухудшили проводимость и в два раза надежность соединения. Если нет в наличии спец. обжимки для авто-клемм, можно провод просто припаять к клемме (так раньше делал).

volmir

30.03.2017 11:16Я так и делал сначала (многожильный провод + клемма). Но, наверное сильно обжимал — проводки отламывались.

В след. раз обжимать буду сильно, но аккуратно, от наконечника-гильзы избавлюсь.

Valdis_P

30.03.2017 13:32+1Если у вас обжимка именно под автоклеммы, и происходит такое, значит вы неправильно выбрали «ячейку», в которой производится обжим. У меня ни разу не обламывался провод (обжато не менее сотни соединений).

Если провод сильно тонкий (на фото — не сильно тонкий), то можно кончик провода согнуть пополам, при этом «увеличив» сечение.

Ну и уточню (на всякий случай): сам провод обжимается в тонкой части зажима, а с краю, под «широкой» частью обжима должна быть изоляция

типа такого:

volmir

30.03.2017 13:36Спасибо за подробную инструкцию. Да, я, скорее всего, слишком сильно пережимал провод.

meatdeath

29.03.2017 23:18Вопрос, а краска от станка не остается на деталях? Но это устранимая мелочь.

Зачем сделана стеночка выше поверхности стола? для упора? Очень небезопасно. В случае клина между ней и барабаном, она «кандидат на вылет».

Не вижу каким образом пыль будет всасываться, при таком количестве и диаметре отверстий в боковинах? Нужно направить воздушный поток. Не хватает горизонтальной перегородки между отсеком двигателя и пылесборником.

Автору статьи, как WEB-программисту, конечно респект. Любой человек, доводящий задуманное до законченного изделия, заслуживает уважения. Хотя, по-настоящему никто и не оценит реально потраченных сил.

volmir

29.03.2017 23:341. Краска не мажется, механически устойчива.

2. Полочка повыше была сделана для защиты от разлета пыли. Да, и сам увидел сейчас, что между полочкой и барабаном можно поймать «клин». Но на практике это маловероятно, так как работа в основном идет в передней полусфере (120-140 градусов) :)

3. Корпус с электрикой, мотором отделен от барабана с валом. На фотографии это видно. Поток воздуха в пылесос идет через щель между барабаном и столом и никак иначе. Такие решения есть на промышленном оборудовании. отверстия в корпусе предназначены для вентиляции двигателя и в «пылелеобороте» участия не принимают.

4. Это уже не первый станок, так что было просто (относительно предыдущих). Вот покажу фото первых «монстров» — там будет что покритиковать на самом деле :)

volmir

30.03.2017 12:04Предыдущая версия этого станка.

«Особенности»:

— огромный неудобный стол (раньше мне казалось, что чем больше площадь поверхности, тем лучше)

— корпус из ДСП (лишний вес, ДСП нежесткое, непрочное)

— сборка электрики «как попало» (от вибрации контакты отходили)

— отсутствие пылеудаления

— плохая балансировка барабана (вибрации в работе)

— и т.п.

homeles

29.03.2017 23:18Еще бы понять смысл двойного обжима провода в клеммниках — зачем сначала ШНВИ? Когда сама клемма рассчитана на обжим многожильника?

volmir

30.03.2017 11:18Да, это было сделано для перестраховки (сильно обжимал, проводки обламывались). Отписался выше. Буду усовершенствовать технику обжима (без ШНВИ).

maksfff

29.03.2017 23:49+2В качестве 3D CAD хочу порекомендовать Autodesk Fusion 360 — для любителей бесплатно, а по функционалу приближается к профессиональным решениям. Есть многое, включая симуляцию нагрузок, движение. И да, с ним я SketchUp забыл как страшный сон.

spc

30.03.2017 09:32А расскажите, пожалуйста, как получить бесплатно «для любителей»? Я посмотрел правила лицензирования и, насколько понял, бесплатно — для студентов и образовательных проектов. Остальным сугубо на коммерческой основе.

Собственно, потому я и скачал на всякий случай запасной дистрибутив 123D Design, поскольку Autodesk так нужны деньги, что с выходом Fusion 360 в свободное плавание, они решили на всякий случай потопить предшественника.

maksfff

30.03.2017 09:57+2Все начинается с бесплатного триала.

Ну и прямо там же английским по белому написано

Free for startups, hobbyists, and enthusiasts

Full use of Fusion 360 for as long as you need it

С возможностью продлевать лицензию каждый год, пока годовой доход не превышает 100 000 $

Немного о моем опыте с Fusion 360 и обучающие видео на русскомЯ раньше пользовался активно SketchUp, но очень страдал, когда нужно было подправить какую-нибудь техническую мелочь.

И тут я наткнулся на Fusion, через полчаса методом тыка сделал уже первую модель (с которой в Кетчупе страдал уже больше недели), и был в полном в восторге. Есть экспорт для 3D принтеров, слайсеры, симуляции, анимация движений.

Autodesk Fusion 360 — решение облачное. Модели синхронизируются между всеми устройствами, и есть достойное мобильное приложение.

spc

30.03.2017 10:05Понятно, спасибо. Привык читать по диагонали для скорости, поэтому останавливался сразу, когда видел «free for 30-days».

Ezhyg

30.03.2017 08:35Кастую:

— «параллельный упор», для совсем «точных» работ с прямыми;

— ось для работы с окружностями;

— поворотный и наклонный столик;

— возможность замены барабана на держатель фрезы.

(для первых двух нужно увеличить высоту «барабана»)

nafikovr

30.03.2017 09:54для начала нужно сделать приличный шпиндель, который будет терпеть приличные радиальные нагрузки. потом уже думать дальше. иначе движку быстро придет кирдык

Ezhyg

30.03.2017 10:11Разумеется, увеличить высоту конструкции, вставить ещё один (а лучше два) подшипник, разорвать ось через муфту… :)

volmir

30.03.2017 11:28Да, я об этом писал в статье (и чертил/размышлял на досуге).

Муфты пробовал заказать. Но их все равно надо растачивать под имеющиеся валы.

Заказывать такие услуги на стороне — брак в 50% случаев (и цены заоблачные).

Делать самому металлообработку — надо помещение, станки, инструмент и т.п.

Балансирую между тем что хочется и тем что осуществимо в кратко/среднесрочной перспективе :)

volmir

30.03.2017 11:24С первыми двумя пунктами согласен на 100%.

Третий (наклонный и поворотный стол) — тоже согласен, но с продуманной конструкцией (чтобы не шатался в закрепленном положении).

А вот фрезы — это уже не для меня (извините, личный выбор). Так как требует повышенных мер по ТБ. да и обороты для фрезы надо побольше на порядок (для мелких фрез).

st174

30.03.2017 11:28при рассмотрении устройства возникла идея сделать сверху барабана вторую абразивную поверхность для плоского шлифования.

volmir

30.03.2017 11:30Универсальность не всегда благо.

Поставить наждачку то можно, но тогда нужно и упор для детали делать. Получится нагромождение одного на другое.

Mitya_Juravlev

30.03.2017 13:58Спасибо за рассказ.

Расскажите, пожалуйста, про процесс балансировки шлифовального барабана — для чего нужно описанное устройство?

Не думали на ось двигателя ниже барабана установить вентилятор на «всос» (например, от вытяжки)? Это сильно повысит эффективность откачки пыли из рабочей зоны.

Есть ли у вас еще самодельные станки? Еще рассказывать будете?

volmir

30.03.2017 14:151. Барабан требует балансировки. Если этого не сделать — станок будет в буквальном смысле «прыгать» по столу при включении. Балансируем шлифовальный барабан на специальном приспособлении. По оси барабана устанавливается «скалка». Потом эта скалка помещается на балансировочное устройство. Под действием силы тяжести более тяжелая часть барабана опускается вниз. Процесс происходит путем высверливания в теле диска отверстий. После каждой итерации повторяем проверку на приспособлении до тех пор, пока баранан не будет вращаться вокруг оси (т.е. центр масс совпадет с осью вращения).

2. Корпус с электрикой, мотором отделен от барабана с валом. Поток воздуха в пылесос идет через щель между барабаном и столом. Объем «вытяжки» разделен с объемом под двигатель.

Вентилятор на валу будет охлаждать двигатель. Но в данном двигателе такой вентилятор конструктивно не предусмотрен.

3. Есть. Например, такой:

volmir

30.03.2017 16:00Не думали на ось двигателя ниже барабана установить вентилятор на «всос» (например, от вытяжки)? Это сильно повысит эффективность откачки пыли из рабочей зоны.

Я понял вашу идею. Думал о таком варианте. Отбросил его по причине того, что:

— дополнительно надо делать лопасти (балансировать их, просчитывать эффективность и т.п.)

— всасываемый воздух надо будет куда-то отводить и фильтровать (так как мы получим взвесь пыли в воздухе).

— часть мощности мотора потратится на всасывание пыли и воздуха.

— увеличится нагрузка на подшипники двигателя (радиальная и осевая).

— увеличатся габариты по высоте, увеличится масса, увеличится сложность конструкции в целом.

Намного эффективнее сделать модульную конструкцию:

— отдельно станок

— отдельно пылесос

Если у нас будет несколько станков — то пылесос можно будет подключать последовательно (или параллельно) к каждому из них.

Mitya_Juravlev

30.03.2017 16:18— всасываемый воздух надо будет куда-то отводить и фильтровать (так как мы получим взвесь пыли в воздухе)

А я и не предлагал отказываться от пылесоса :)

AleXP3

30.03.2017 22:46— дополнительно надо делать лопасти (балансировать их, просчитывать эффективность и т.п.)

Можно порыться на прилавках с малым вентиляционным оборудованием и подыскать вентиляторы с подходящими крыльчатками, которые надо демонтировать, доработать (отверстие в центре под ось высверлить), и закрепить на валу двигателя.

— всасываемый воздух надо будет куда-то отводить и фильтровать (так как мы получим взвесь пыли в воздухе).

Циклонный фильтр надо будет сделать, разумеется. Самодельных конструкций в сети полно, в т.ч. и простейших — из сантехнических труб. Как ни странно они довольно эффективны.

— часть мощности мотора потратится на всасывание пыли и воздуха.

Мотор на 50 Вт мощнее поставить сразу. Зато не надо будет гонять пылесос в параллель.

Если у нас будет несколько станков — то пылесос можно будет подключать последовательно (или параллельно) к каждому из них.

Это скорее минус: бегать и переключать пылесос туда-сюда. Гораздо удобнее когда в самом станке уже вытяжка имеется. Работая на улице к ней можно просто гибкий пластиковый рукав присобачить или вообще ничего не надо. В помещении — циклонный фильтр.

volmir

31.03.2017 11:36Ваша идея понятна и имеет право на жизнь.

Но порядки мощности на всасывание -это минимум 1000-1500 Ватт (сужу по бытовым и промышленным пылесосам). И обороты там повыше (от 3000 об./мин.).

100 Ватт / 3000 об./мин. / турбина 120 мм в диаметре — такие показатели имеет электродвигатель с турбиной для охлаждения галогенной лампы в диапроекторах, например.

Для пылеотсоса подобных мощностей недостаточно. А для продавливания потока воздуха через фильтр/циклон — и подавно.

AleXP3

31.03.2017 11:55Тут есть нюансы. Например пылесос сосёт «на дальнем конце» и, соответственно, часть мощности теряется в патрубках, на пути к пылеприемной коробке станка. Не берусь конечно оценить потери предметно, но не мало. А крыльчатка, смонтированная в самом станке, все 100% выделяемой ей мощности будет тут же расходовать на задувание пыли в патрубок. И запихает ее всю. Больше ничего и не надо.

Сопротивление простейшего циклона не велико.

volmir

31.03.2017 12:56Сам уже давно присматриваюсь к такой конструкции. Хочу её повторить (самодельный циклон).

Надо ещё порисовать потоки аэродинамические, скорее всего пути движения воздуха с пылью (шлифовальный барабан -> щель между столом -> вход турбины -> выход турбины -> выход из корпуса) будут далеки от ламинарных :)

AleXP3

31.03.2017 17:23Я такое решение видел на горизонтальном барабанном шлифовальном станке. На той же оси, что и барабан, крыльчатка. И она прекрасно отсасывала и выбрасывала за пределы станка пыль. Сам барабан, вместе с ней, в кожухе.

Конечно струя не такая мощная как у киловатного пылесоса, но функция удаления опилок — выполнялась. Что еще надо? Ничего.

volmir

31.03.2017 18:10Я тоже видел такие решения (на фотографиях). Но в живую не тестировал.

Вполне допускаю, что они могут быть эффективны для удаления пыли.

Ezhyg

01.04.2017 11:46+1Крыльчатка не должна взаимодействовать с пылью, тем более, со стружкой и щепой, она должна только и исключительно гнать воздух, который будет захватывать мусор. Разумеется она должна располагаться после системы удаления мусора, например циклона. На выходе уже можно поставить ещё и какой-нибудь ХЕПА, чтобы не снижать мощность всасывания.

AleXP3

01.04.2017 13:20Да все нормально у человека работало. Кому чего «должна» крыльчатка — всем простила видать )

Ezhyg

01.04.2017 15:50Да верю я, верю. До поры, до времени у всех всё работает. :P

AleXP3

01.04.2017 16:53Сейчас времена такие, что «двигатель-миллионник», на легковом автомобиле, никому давно уже не нужен. Всё что от него надо: работа на время гарантии + 1 месяц.

Такая же фигня и с подобными станками, крыльчатками и проч.

Ezhyg

01.04.2017 19:01Нужны! Мало того — такие есть, просто подавляющее большинство не готовы платить и из-за них страдают нормальные :(.

Ezhyg

01.04.2017 11:49+1А для продавливания потока воздуха через фильтр/циклон — и подавно.

Эм… так циклон и подобные стружкоотделители наоборот, резко увеличивают силу всасывания пылесоса, потому что не надо проталкивать воздух через фильтры. Там же тупо вся имеющаяся мощность идёт на прокачку воздуха, потери только на длине магистрали и соединениях.

IvanKlut

02.04.2017 17:11+2Одобряю желание делать что-то своими руками. В данном типе станков не хватает осцилляции, это когда валик не только крутится, но и ходит вверх и вниз. Только так можно добиться чистой поверхности без горизонтальных канавок. Если занимаетесь шлифовкой, то рекомендую https://www.jettools.ru/woodworking/sanders/708404M_JBOS-5.html — это почти идеальный станок (еще-бы придумали механизм смены валиков без ключей). Иначе проще использовать сверлильный станок.

volmir

03.04.2017 10:48Ага! Из этого станка взял идею вытяжки пыли в пространство под столом.

Вот человек осцилирующий станок сделал: http://forum.woodtools.ru/index.php?topic=68670.msg1274285#msg1274285

Вообще мне для поклейки заготовки надо было получать — так что риски только на благо были :)

vjalexarh

Но ведь станок вертикально-шлифольный получился

volmir

Если брать аналогию с металлообработкой — фрезерные станки с подобной ориентацией вращения инструмента называются вертикальными. Но не факт что в деревообработке все так же. Не буду утверждать, что я назвал станок правильно. Надо подумать, послушать мнения экспертов, сравнить аналоги…

nafikovr

шпиндельный, барабанный. хотя шпиндельный наверно подразумевает замену насадок. встречал классификацию только по типу шлифовальной части, но не по ее положению.