Анализатор спектра тока

Представьте себе ТЭЦ с турбинами, скажем, 50–60-х годов выпуска. Это примерно половина мощностей нашей страны. Там есть огромные насосы с электродвигателями и такие же огромные генераторы, которые тоже суть электродвигатели, только «перевёрнутые». У них нет встроенной телеметрии, и диагностируются они методами последовательных обходов. Это было нормальным на конец 70-х, но не сегодня.

На ТЭЦ, на крупных буровых, на насосных станциях и во множестве других мест, где отказ электродвигателя или генератора обходится очень дорого, как правило, есть специальные люди, которые имеют огромный опыт обслуживания конкретно этого экземпляра оборудования. Например, там может быть дедушка, который по звуку запуска определяет состояние движка. Или мужик-нос, который умеет обнюхивать насос так, что чувствует даже малейшие утечки масла.

Современная диагностика делается немного иначе — в основном по вибродатчикам. Проблема вибродатчиков в том, что их нужно поставить на железку, а железка на той же буровой или подлодке не очень-то доступна. Поэтому мы очень живо исследовали тему изучения снятия данных с движка путём снятия информации с питающего контура. Электромагнитное поле передаёт куда больше информации, которую раньше считали шумом. Теперь его можно анализировать.

Как проводится диагностика сейчас

Электродвигатели переменного тока с приводимым оборудованием (насос, вентилятор) и электрогенераторы переменного тока с приводным оборудованием (турбина) сегодня проверяются тепловизорами (посмотреть, где греются подшипники), шумомерами, различными визуальными осмотрами (в частности для оценки цвета подтёков), оценкой цвета масла спектрографами, газоанализаторами и так далее. То есть регулярные обходы.

Возможная, но не единственная альтернатива — виброзамеры: машина обвешивается датчиками со всех сторон, а затем запускается. По паразитным вибрациям можно понять, где и что не так. Это нормальный метод диагностики и мониторинга, позволяющий не только понять статус машины, но и предотвратить аварию. Когда вибрации становятся нетипичными или слишком сильными, двигатель просто останавливается до того, как пойдёт вразнос.

Повторюсь: у виброзамеров есть сложность с установкой датчиков — далеко не всегда это возможно (скорее, наоборот), плюс есть ещё ряд особенностей диагностики (в частности, методы вибродиагностики более приспособлены к диагностике механических повреждений электрической машины и связанного с ней механизма, а электрические повреждения не всегда могут быть своевременно выявлены). Плюс цена, конечно, за комплекс кусается.

Два года назад появились программно-аппаратные комплексы, которые позволяют оценивать микроколебания электромагнитного поля. Отслеживая различные гармоники поля, можно сделать множество выводов о том, что именно не так в оборудовании и где конкретно проблема. Благо изменения параметров должны быть циклическими и предсказуемыми.

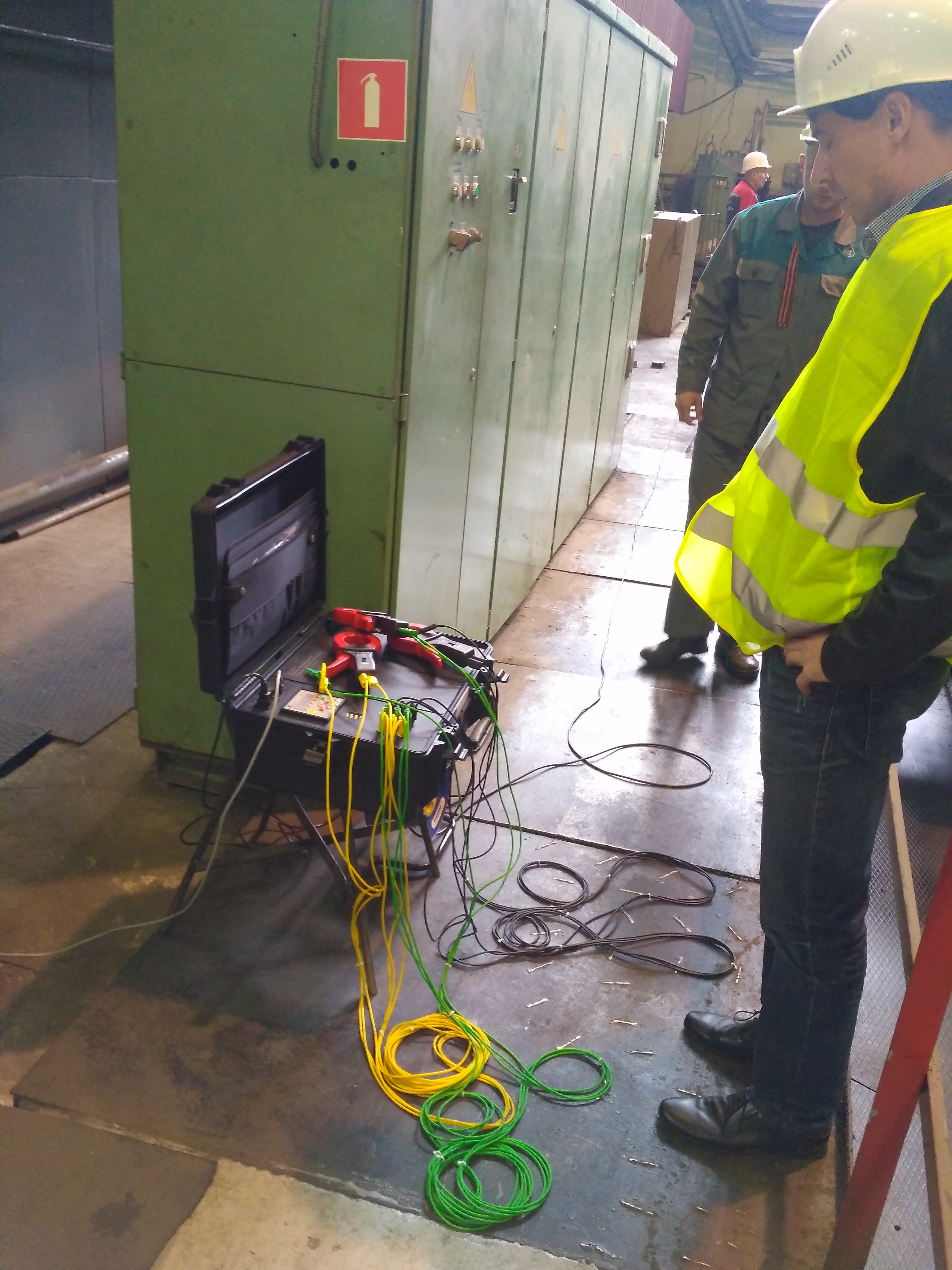

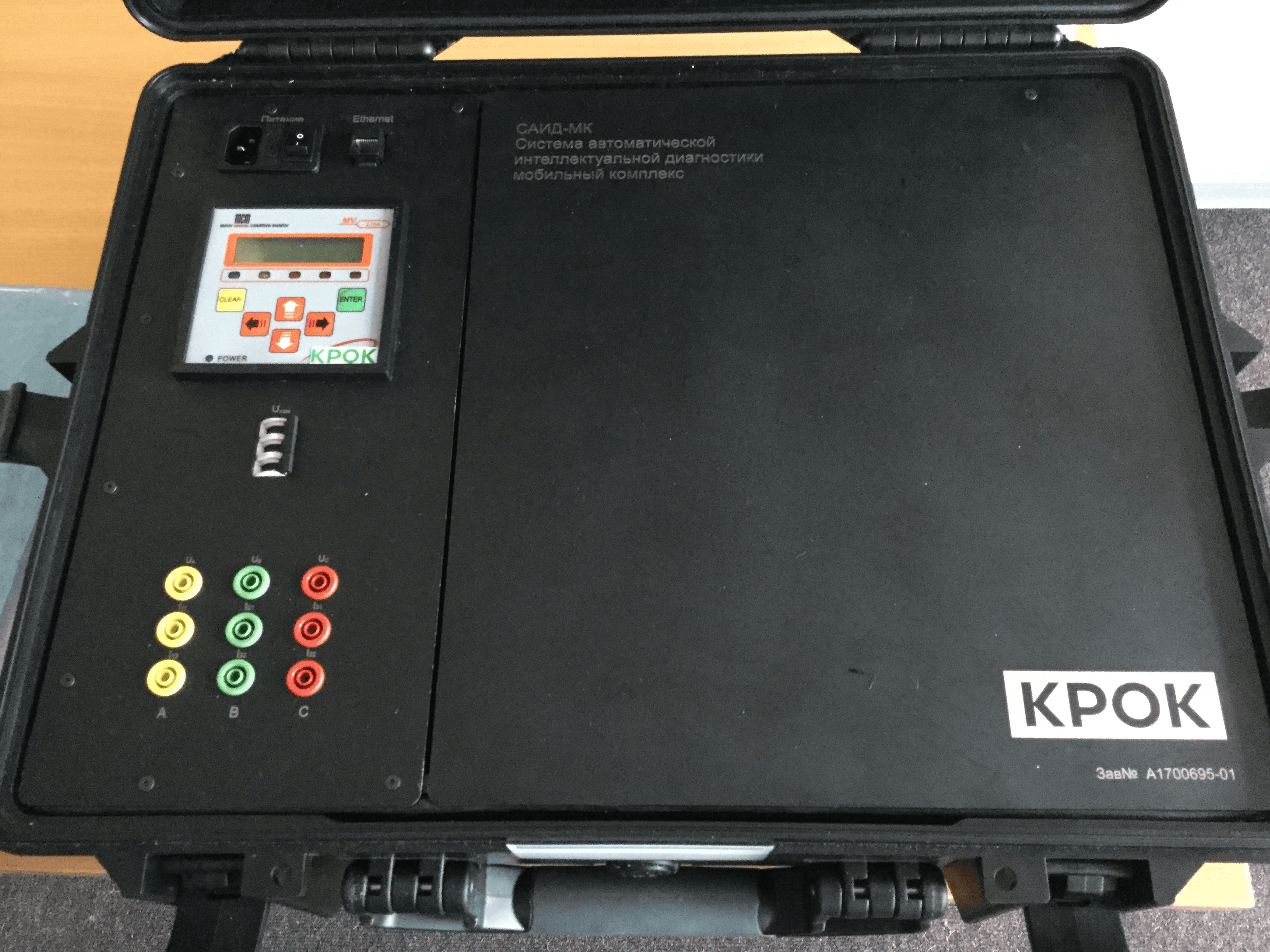

Это очень хорошая идея, которая нашла воплощение только относительно недавно, когда появились нормальные алгоритмы data mining для этих показателей и процессоры для работы в реальном времени, которые можно упаковать в относительно компактный корпус. То есть полупортативный. Вот такой:

Как работает эта шайтан-машина

Называется всё это «система автоматизированной интеллектуальной диагностики». По сути, он делает сам двигатель основным датчиком, а дальше снимает с него очень много данных с довольно большим количеством шумов. Затем очищает и восстанавливает данные (самая нетривиальная часть вычислений), профилирует двигатель и с помощью очень некислых data mining-механик отдаёт результаты оператору.

Физический принцип, который лежит в основе этого метода, такой: любые возмущения в работе электрической и/или механической части электродвигателя (электрогенератора) и связанного с ним устройства приводят к изменениям магнитного потока в зазоре электрической машины, а значит — к слабой модуляции потребляемого (вырабатываемого) электрической машиной тока. Наличие в спектре тока электрической машины характерных частот определённой величины говорит о присутствии повреждений электрической и/или механической части электродвигателя (электрогенератора). Гармоники, кратные частоте питающего тока, указывают на проблемы в электрической части. Гармоники, кратные оборотной частоте вращения двигателя, — это механика.

Нужно вывести двигатель на режим и начать снимать данные, плюс указать тип конструкции для распознавания нейросетью (здесь и далее я говорю про реализацию устройства, с которым мы работаем в России больше года на ТЭЦ и в нефтяной сфере).

Примерно 15 минут уходит на профилирование машины. Типовые дефекты выделяются почти сразу (через час-два работы в режиме). Например, в низких частотах — проблема прикрепления машины к фундаменту. Характерно выделяются проблемы с ротором, статором, обмотками. Легко видны замыкания в обмотках и другие их параметры.

Более сложные дефекты требуют навыка специалиста по анализу данных — здесь речь не о data mining, а о знании конструкции таких электрических машин и опыте их диагностики.

Подключается устройство к измерительным трансформаторам напряжения и тока. На низковольтном оборудовании — напрямую к линиям питания.

Мы сейчас плотно работаем с энергетикой — там на ряде объектов плачевное состояние оборудования. Многое износилось, по 2–3 раза были продления сроков эксплуатации. Для них важна диагностика, так как генераторы и турбины очень дорогие. Последствия выхода из строя ощутимы: аварии, штрафы на рынке, дорогие ремонты.

Для ряда критичных объектов очень важен режим постоянного мониторинга. Система обучается на каждый экземпляр оборудования и строит пороговые значения.

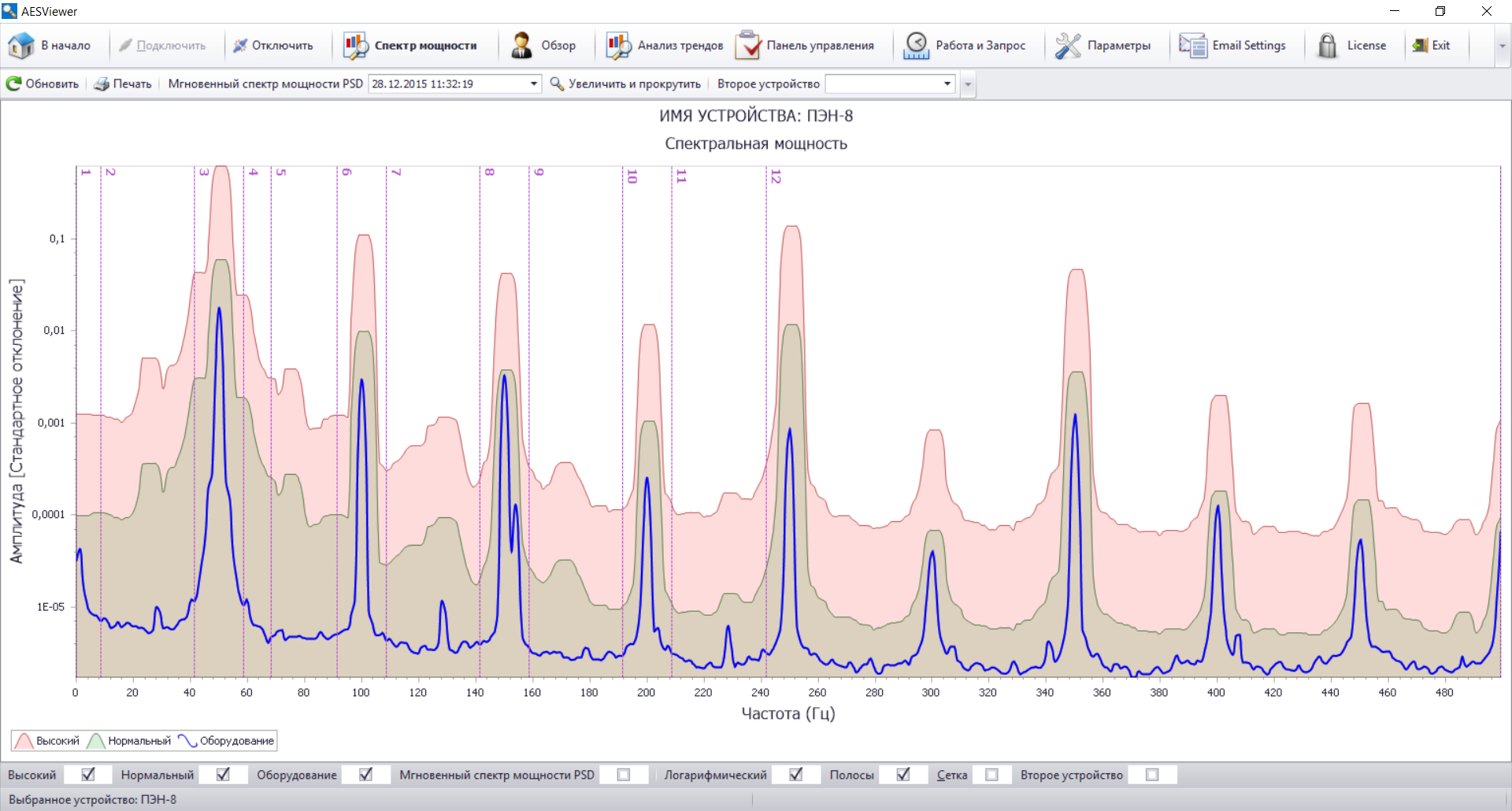

Спектр исправного питательного электронасоса котла паровой турбины ТЭЦ

Входным сигналом служит питающее напряжение, несущая (сетевая) частота которого модулируется работой самого двигателя и формирует выходной сигнал в виде спектра гармоник потребляемого тока.

Профилирование — важный момент. Двух одинаковых больших электродвигателей даже в одной серии только с завода просто нет. У каждого свой спектральный след. К тому же в России очень сложно найти пару машин хотя бы одной серии на одном объекте. И, наконец, они все ремонтировались, модернизировались и перемаркировались, что наложило свои неповторимые отпечатки на характер работы. Результат — практически не бывает типового старого оборудования без уникальной конструкции и дефектов.

Наша задача в мониторинге — зафиксировать дефект, оценить его критичность, а затем отслеживать его развитие. И рассчитать, когда он достигнет критического уровня. И самое важное — предсказать время выхода оборудования из строя.

Такой мониторинг обходится, безусловно, дороже разовой диагностики. Для диагностики нужен один комплект — и с ним обойти все машины. А для мониторинга — по комплекту на двигатель, чтобы постоянно наблюдать. Монтируются они прямо в щите — и начинают собирать и обрабатывать данные.

Примеры анализа

В примере тип электрической машины — синхронный двигатель; приводимое оборудование — поршневой воздушный компрессор; технические характеристики синхронного электродвигателя: напряжение — 6 кВ; номинальный ток — 60 А; частота сети — 50 Гц; номинальная частота вращения вала — 500 об/мин; параметры измерительных трансформаторов: трансформатор напряжения — 6000/100; трансформатор тока — 300/5. Типы подшипников — подшипники качения.

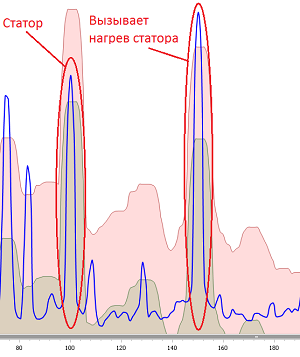

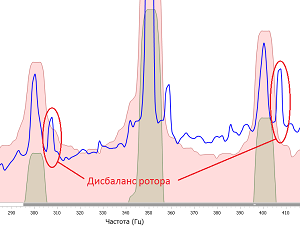

Синий график — это «усреднённые» значения амплитуд спектра тока статора. Серо-зелёная область — это профиль нормальной работы машины, пока машина в нём — это нормальная работа с учётом «долгоиграющих» дефектов. Розовая область — предупреждения, не требующие мгновенной остановки. Белая область выше розовой — авария не за горами.

Рассмотрим поподробнее график спектра и проведём его анализ:

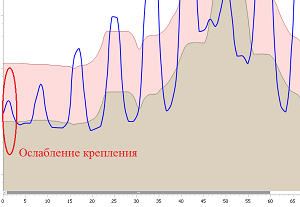

На частоте ~ 1 Гц наблюдается пик, выходящий за пределы среднестатистической кривой допустимых значений, характеризующий ослабление крепления электродвигателя, люфт или чрезмерные допуски муфты приводимого оборудования. Данный дефект пока не критичен, но требует проверки.

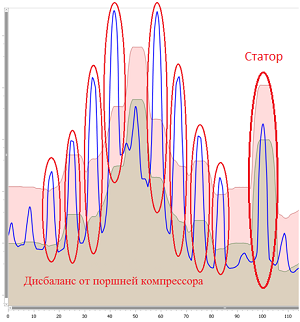

В районе 50 Гц (частота питания) — пики, кратные оборотной частоте ротора. Эти пики отражают работу поршней компрессора. Можно отслеживать состояние при длительном наблюдении.

Пик на частоте 100 Гц — потенциальные проблемы с обмоткой статора. В данный момент находится в зоне допустимых значений, но требует наблюдения (в дальнейшем — проверка обмоток).

На частоте 150 Гц (3-я гармоника) — пик, превышающий уровень допустимых значений, может вызывать нагрев статора. Может приводить к термическому старению и высыханию лака обмоток (ухудшение изоляции обмоток и короткозамкнутые витки).

На частотах ~128 Гц и ~228 Гц наблюдаются пики, выходящие за пределы среднестатистической кривой допустимых значений, указывающие на развивающиеся дефекты подшипников качения. Конкретный дефект подшипников можно определить, зная тип и характеристики подшипников.

На частотах ~308 Гц и ~408 Гц наблюдаются пики, выходящие за пределы среднестатистической кривой допустимых значений, характеризующие дисбаланс ротора.

На частотах от 100 Гц до 500 Гц присутствует широкополосный шум. Как правило, такая картина наблюдается на оборудовании, в котором есть ослабление крепления механических узлов (например, люфт клапана). Данный дефект существенный и требует проверки.

Больше деталей про применение

Подключение производится к измерительным трансформаторам в шкафу питания диагностируемого оборудования. По трём фазам измеряются напряжения и токи. Низковольтную (0,4 кВ) — можем прямо через токовые клещи на питающие кабели.

Сам прибор интерпретирует токи и раскладывает в спектр. Внутри нашей основной реализации — и небольшой кластер для обработки, и само устройство для получения сырых данных. Это не очень логично, но об этом позже.

Устройство периодически сохраняет спектрограммы во внутреннюю базу данных. Снаружи оно доступно по веб-интерфейсу АРМ пользователей и АРМ админов-аналитиков, а также АРМ оперативного персонала. Есть доступ к базе, если очень нужно, есть базовые возможности по интеграции с системами предприятия. Но регламента по этим типам диагностики пока нет, и мы часто видим, что персонал просто не знает, что делать при тревоге от этого оборудования. Да и стандарты появились только в прошлом году — ГОСТ ISO-20958 «Контроль состояния и диагностика машин. Сигнатурный анализ электрических сигналов трёхфазного асинхронного двигателя», это даже не чисто российский ГОСТ, а между РФ, РБ и Казахстаном.

Определяются и оцениваются:

- дефекты электрической части машины: дефекты питающей сети, несимметрия питающего напряжения, нарушения контактного соединения в цепи питания, проблемы с компенсатором реактивной мощности; дефекты самой машины: ротора и статора, короткое замыкание, ослабление обмоток статора и т. п.;

- дефекты механической части машины: разбалансировка ротора, дефекты подшипников роторной машины и приводного оборудования, ослабление крепления к фундаменту, дефект лопастей вентилятора, засорение масла, перегрузка машины и т. д.;

- нарушение технологических процессов: кавитация, турбулентность и т. п.

Метод позволяет выявить неисправности электрической и механической частей машины на ранних стадиях, когда их выявление другими методами ещё невозможно. Профилирование позволяет исключить влияние электромагнитной обстановки в месте установки двигателя или вдоль кабельной трассы.

Технически приборы-измерители стоят у конкретных единиц оборудования, от них проходит витая пара (ЛВС) к локальному серверу (где находится хранилище данных и производится их обработка и предоставление пользователям).

В проекте — сделать полностью российскую разработку этого прибора (со своей схемотехникой, заказными комплектующими, но с собственной сборкой) и переписать достаточно большие участки кода, чтобы сменить архитектуру. Мы разрабатываем удалённую диагностику через SaaS в своём дата-центре, поскольку видим потребность ещё в том, чтобы наши аналитики время от времени оперативно подключались и смотрели либо отправляли недельные отчёты с прогнозами по всем дефектам.

Стоимость железки сопоставима с комплексами вибродиагностики нормальными (не китайскими под российской маркой, а именно нормальными европейскими). В комплексе с вибродиагностикой системы прекрасно дополняют друг друга. На основании нашей системы мы можем понять текущее состояние оборудования и определить модуль, где дефект. А более точное место — без разборки — посылают найти вибродиагностов.

Сейчас везде наблюдаются проблемы с загрузкой персонала. Его не хватает на местах. С учётом выходных и отпусков к каждому комплексу надо 2–3 обученных человека, чтобы сразу пойти и померить на производстве, если вдруг надо. Ещё анализ спектров сигналов — это процесс, как сварка, творческий. Предопределённые дефекты есть, но на нашем старом железе тех же ТЭЦ надо анализировать, иметь опыт. Надо разбираться в спектрах, собирать и разбирать руками движки, понимать конкретные экземпляры. Есть насущная потребность в организации совместного с нашими специалистами процесса мониторинга и анализа сложного оборудования. Поэтому SaaS — логичный вариант в такой ситуации.

Опять же, посредством SaaS наши системы могут отдавать диагностику и аналитику эксплуатирующей команде. Сейчас многие машины закуплены по контракту с обслуживанием (сервисные контракты) у иностранных вендоров, и там вся телеметрия идёт в США или Европу на команду поддержки. Из-за санкций есть шанс, что всё это накроется медным тазом, поэтому возможность видеть данные в реальном времени и хранить их у себя очень полезна.

Апробация

По понятным причинам из-за цены системы и новизны технологии мы встречаем много вопросов. Вместо теоретизирования для крупных заказчиков предлагаем очень простой тест. Они в любом случае периодически выводят на капитальный ремонт часть машин. Мы предлагаем подъехать за недельку до остановки и снять параметры. А затем высылаем отчёт с обнаруженными дефектами, которые они смогут проверить во время детальной разборки и капремонта.

Предлагаем прямую честную апробацию. И уже многих заказчиков объехали. Дальше они разбирают, смотрят дефектовку и сравнивают результаты. Сколько ни ездили, практически всегда попадаем в яблочко. Но везде соглашения о конфиденциальности и неразглашении, поэтому извините.

Области применения — ТЭЦ, станкостроение, нефтянка (буровые), транспорт нефтегаза, машиностроение, конвейеры на электроприводах, бумажные комбинаты, металлургия (большие конвейеры и прокатные станы), ЖКХ типа метрополитена, плавбазы.

Если есть вопросы не для комментариев — вот моя почта: kgolubev@croc.ru

Комментарии (55)

prospero78su

23.11.2017 10:51+1Скажем Нижегородский ВНИИТ ЖД делал нечто подобно ещё в 2006 году. Правда стационарно, ну и реальность результатов лично у меня всегда вызывала подозрение. Но бабушка-слухачка 80 лет реально она слух определяла все дефекты буксы грузовой колёсной пары.

CherAlexV

23.11.2017 11:14Мне видится, что комплектность оборудования (один комплект на одну электромашину) зажата для повышения доходности системы диагностики.

Не вижу проблемы для сбора данных на один сервер и обсчета данных у на нем.

Результат диагностики, как таковой, не требуется непосредственно в текущем времени. Его можно безболезненно получить и через час.

KGolubev Автор

23.11.2017 11:18+1Да, верно, саму аналитическую систему можно вынести на отдельный сервер. Однако основной элемент системы – система измерения и оцифровки токов и напряжений с высоким разрешением по всем фазам в любом случае остаётся аппаратной. Дело не в зажатии всего в один прибор. Нужно разложить в спектр, очистить от шумов. Это все делается «на месте». Кроме того, для каждого экземпляра машины создается своя модель с обучением, и проще ее «крутить» тут же — рядом с оборудованием. Но разнесение «мозгов» по серверам уровнем выше технически возможно. Более того — плотно работаем над этим.

CherAlexV

23.11.2017 19:57А какова частота дискретизации измеряемых сигналов и квантования сигнала?

Вопрос к тому, что, непосредственно снятие значений — один малый модуль. С очень простой железной начинкой. Если взять, положим, дискретизация 2 кГц и квантование в 2 байта на 6 параметров (3 фазы => напряжение + ток) + 2 байта на ID устройства, то получается около 200 кБит/с. Вполне средняя пропускная способность шины CAN (если задуматься о помехозащищенности каналов связи возле электромашины). Либо сразу по IEEE 802 отправлять.

А математика (спектр, очистка от шумов, построение тенденций) — на серверах.

Кодить математику проще и приятнее на «большой» машине, нежели в микроконтроллере.

KGolubev Автор

24.11.2017 11:52Да, все верно. Наши прикидки по каналу чуть больше, но порядок цифр такой же. Как я и говорил, плотно работаем над переносом всего интеллектуального на серверный уровень и это обязательно будет сделано, но пока проще работать «по месту».

customizer

23.11.2017 11:31+1Очень интересно. Подскажите, а не было ли примеров диагностики машин постоянного тока (двигатели от 50 до 500 квт и генераторы от 30 до 1000 квт), например на экскаваторах.

KGolubev Автор

23.11.2017 12:04К сожалению, сейчас только переменный. Про машины постоянного тока многие интересуются. Думаем над этим.

Gryphon88

23.11.2017 11:55Можете рассказать, как собирались данные по соответствию спектр — тип дефекта/неполадки?

KGolubev Автор

23.11.2017 13:31Вкратце: сначала анализ исследований в этой области, теоретические расчеты, потом подтверждение на стендах в лаборатории и натурные эксперименты.

Gryphon88

23.11.2017 13:56Ну вкратце я так и представлял, как-то с альтернативами туго :) Меня интересуют стендовые и натурные эксперименты: как и с привлечением экспертов каких областей Вы симулировали штучные дефекты? Насколько сложно было договориться о замерах с разборкой для подтверждения? Сколько времени и согласований заняла практическая часть целиком и верификация в частности?

KGolubev Автор

23.11.2017 15:41Более подробно так:

— своя экспертиза и лаборатория с испытаниями на действующих моделях

— привлечение экспертзы заказчиков (в первую очередь главное управление механика на производствах)

— договаривались с непосредственными эксплуатантами и ремонтниками

— договориться было несложно: тема для всех актуальна

— диагностировали привода перед выводом в ремонт и подтверждали по факту диагностики в ходе ремонта

— пилот занимает 1-2 месяца, большая часть времени занимает ожидание действий от заказчика

impetus

23.11.2017 23:17Да, хорошая практика — гонять реальные железки перед ремонтом и эту же железку — после, причём при ремонте всё тоже фиксировать, что там было неисправно и как/насколько.

А почему NDA, ну движок цапфу разбил / изоляция деградировала etc — что в этом секретного-то?

San_tit

23.11.2017 12:14Может ли ваш комплекс анализировать соотношения фазовых токов и пусковые токи?

KGolubev Автор

23.11.2017 13:32Если речь идет про анализ соотношения между фазовыми (при номинальном режиме работы электродвигателя) и пусковыми, то система диагностики не предназначена для этого. В цепях питания электроприводов устанавливаются расцепители с предустановленными уставками по пусковым токам. В случае превышения этих уставок больше заданного времени сработает расцепитель. Эти токи можно определить обыкновенными мультиметрами с токовыми клещами и возможностью фиксации максимального значения.

San_tit

24.11.2017 07:15У нас проводились подобные исследования по возможностям диагностирования. Если в кратце, то по фазовым токам можно довольно точно локализовать некоторые неисправности электрического характера.

Ваш предложееный вариант ручной диагностики — мягко говоря не перспективен, особенно в формате сотни-тысячи двигателей по всей стране.

amarao

23.11.2017 13:40-1Выглядит чужеродно.

Как выглядит привычное? grafana, influx, логи в ELK'е, деплой через jenkins чем-то типа ansible'а. (И никого не волнует, что с той стороны турбины, есть же привычные best practices для аналитики).

prospero78su

24.11.2017 09:591) Прибор сделан, прибор работает, прибор прошёл сертификацию. Вы бы порадовались за отечественное приборостроение.

2) Какая разница как он выглядит? Он работает, он повышает вероятность снижения расходов на эксплуатацию.

3) Что значит «привычное»? Кто определяет, как должно выглядеть «привычное»?

4) Существуют уникальные решения. Под конкретное устройство на основе доступных технологий в указанном месте. В других условиях то же самое может выглядеть совершенно иначе.

amarao

24.11.2017 11:37Вы как-то очень в 20ом веке рассуждаете. Ну есть прибор. А дальше-то что? Как его масштабировать?

San_tit

26.11.2017 23:14а чем вам не нравится достаточно портативное устройство для диагностирования? Вполне жизнеспособный продукт

amarao

26.11.2017 23:50А как оно масштабируется? Как делать стейджинг и автоматическую проактивную реакцию? (на чём её отлаживать?).

San_tit

27.11.2017 06:10+1А зачем масштабировать устройство, схожее по применению с мультиметром? Или вам нужно чтобы все подключалось к облаку? Я не спорю, что есть потребность ты таких инструментах, но это не значит что все должно быть таким.

amarao

27.11.2017 18:46Не «к облаку». Всё что требуется — это машиночитаемый вывод и поддержка инструментария для автоматизации.

Автоматизация — это куда более serious чем хайп с облаками и контейнерами. Облака приходят и уходят, а автоматизация остаётся (вместо человека) работать.

AlexandrSPB

23.11.2017 13:44Интересный прибор! Дорогой наверно?

prospero78su

24.11.2017 09:49Какая разница? Поверьте наслово: когда в тоннеле длиной 2,7 км у состава с углем в 60 вагонов весом по 70 тонн каждый под одним из вагонов лопается ось из-за того, что буксу колёсной пары намертво заклинило — это обойдётся гораздо дороже. И тем, кто заказывал уголь, и тем, кто его добывал, и МЧС, и особенно дорого это встанет вагонному депо, которое проводило деповской ремонт колёсной пары.

Такое было. Вагонное депо разорилось 7 лет назад. Цеха пустуют, одна охрана на воротах.

GreyPhantom

23.11.2017 14:09Комплекс может анализировать работу двигателя при часто меняющейся нагрузке на валу двигателя? Как он прореагирует на различные искажения питающего двигатель напряжения (просадки при пуске другого оборудования, которое питается от этой же группы шин, несимметрия напряжений фаз и тп.)? Может ли комплекс диагностировать двигатель, работающий от частотного преобразователя?

KGolubev Автор

23.11.2017 16:07Может. Необходимо только, чтобы большинство из этих режимов были учтены системой при выстраивании модели работы электродвигателя. В противном случае система диагностики будет фиксировать отклонения от штатной работы электропривода и приводимого им оборудования. Просадки и несимметрия учитываются системой. Если просадки будут иметь единичный характер, то это никак не отразится в работе системы (но по трендам напряжений можно будет фиксировать эти просадки). При множественных просадках алгоритм системы зафиксирует и укажет на проблемы в линии питания. Несимметрия напряжений системой также контролируется (при разбросе между фазами более 5% система засигнализирует). Комплекс диагностики также отлично работает с частотным регулированием привода.

BelerafonL

23.11.2017 14:101. А информацию о фазе гармоники вы откидываете и пользуетесь только амплитудным спектром? Или фазы тоже учитываете?

2. Пробовали применять алгоритмы для частотно-управляемых приводов, т.е. замерять спектры между двигателем и частотником? Или кроме ШУМа от ШИМа там искать нечего?

3. В чем заключается часть машинного обучения? Как вы и писали, все двигатели и нагрузки разные и похожих нет. Как обучать? Что именно делает модель и на чем тренируется — «Кроме того, для каждого экземпляра машины создается своя модель с обучением» — вот про это можно подробнее чуть? Модель учится с нуля на данных одного жи образца? Тогда что она учтися предсказывать и на основе чего?

KGolubev Автор

23.11.2017 16:081. Пользуемся только амплитудным спектром.

2. Пробовали, все работает.

3. Машинное обучение заключается в выстраивании «спектральной картинки» потребляемого тока электродвигателем с отсеиванием разных шумов в сигнале и учётом всевозможных режимов работы оборудования.

BelerafonL

23.11.2017 16:13Т.е. вместо преобразования фурье спектр строит машинное обучение? В чем тут основная идея, чем сеть лучше фурье, какие данные у модели на входе и чему она должна научиться? Чтобы модель сделала что-то лучше, чем обычные методы, надо откуда-то взять «правильные» данные для её обучения. Если для новой установки модель учится заново, то что является, так сказать, таргетом: между чем и чем считается loss?

KGolubev Автор

23.11.2017 21:15С помощью так называемого машинного обучения получаем аппроксимированный спектр (характерный след конкретного электродвигателя с приводимым им оборудованием), который в свою очередь получается из мгновенных значений АЧХ (после преобразования Фурье в АЦП) подаваемых в качестве выборки на вход ИНС.

Ток -> Преобразование Фурье (АЧХ) -> ИНС

Использование только преобразование Фурье (БПФ) с последующим его «усреднением» при работе электродвигателя с изменяемыми режимами работы в этом случае не прокатит. БПФ без обработки можем использовать для анализа качества электросети и только.

BelerafonL

24.11.2017 09:56Ну а, если не секрет, как считается loss? Т.е. на входе у сети спектр после Фурье, а на выходе что и с каким таргетом сравнивается?

DarkTiger

23.11.2017 22:05Насколько я понимаю, они и используют фурье. Но с простой фурье-маской получается, по сути, однослойная нейросетка, а машинное обучение использует промежуточные слои, там можно много чего интересного накрутить, особенно по динамике, особенно с учетом предыдущих статданных по этому типу оборудования, благо база, уверен, имеется и активно используется. Решатель получается надежнее, с меньшим количеством ложных срабатываний.

Но я почти полный дилетант в этой области, так что не пинайте ногами :)

Sad_Bro

23.11.2017 14:57На ТЭЦ и АЭС, датчики вибрации на генераторах (как и на самих турбинах) стоят в обязательном порядке на всех объектах на которых был, что на наших что на зарубежных. Проблемы с установкой нет не какой. Да бывает древнее оборудование, но что бы совсем без этого,- не было не когда, так как это часть противоаварийной защиты. Помните же что на Саяно Шушенской ГЭС произошло когда смена вывела из защит вибрацию? На движках, не сильно мощных часто сачкуют не ставят виброконтроль, ходят переносным измеряют вибрацию

Интересный принцип у Вашего прибора! Насколько показания сходятся с традиционными средствами вибродиагностики?

KGolubev Автор

23.11.2017 16:30Мы не противопоставляем данную систему системам вибродиагностики. Как раз наоборот – они вместе прекрасно дополняют друг друга. Ну и, конечно, не являемся заменой противоаврийной автоматики – тут речь идет о предиктивной диагностике, которая показывает аномальное поведение оборудования задолго до срабатывания защит, с возможностью что-то предпринять до того, как случится факт превышения уставок (это и к вопросу о СШГЭС тоже, хотя там отдельный «комплексный» случай).

С вибродиагностикой сходятся (но нужно еще и учитывать, что мы «ловим» и дефекты электрической части). Вибродиагностика (по определению) точнее в месте возникновения дефекта, т.к. по месту ставится точечно датчик. В целом алгоритм видится таким: наша система мониторит оборудование, причем можно быстро обойти все производство, и сигнализирует о наличии дефектов. Вибродиагносты на основе этой информации выходят на осмотр и определяют точные места дефектов.

kirillaristov

23.11.2017 19:44На СШ было все совсем другое, датчики там не помогли бы. Мы в то время ставили там видеонаблюдение, познакомились с одним увлеченным ученым, В.Н. Тарасовым. Теорий об аварии много, официально правду никто не расскажет, но тот ученый разрабатывал версию о гидроупругих колебаниях столба жидости в подводящей трубе, возникавших при определенных режимах работы турбины. Столб жидкости, как пресс на сотни тонн обрушивается на крышки турбин. Конструкторы знали, что такие режимы нежелательны (хоть и не знали причины их появления — гидроупругие колебания), работать в них было запрещено, но в тот день операторы несколько раз входили в них. В результате, в очередной из разов крышку турбины просто сорвало, и пошло-поехало.

На мой взгляд, это наиболее правдоподобная версия против всех остальных.

Версия Тарасова с гидроупругими колебаниями есть и в вики в статье про аварию, и в специализированных изданиях.mayorovp

24.11.2017 08:51Ну, «несколько раз входили в запрещенный режим» (точнее, нерекомендуемый) — это как бы и есть официальная версия же. Гидроупругие колебания — это лишь объяснение тому что в этом режиме творилось.

kirillaristov

24.11.2017 22:36В иные дни операторы тоже вводили турбины в запрещённые режимы. Но в этот раз так сложились факторы, что начались гидроупругие колебания и разнесли всё к фонарям. Раньше и операторы и проектировщики не понимали конкретных опасностей, таящихся в «запрещённых режимах», а теперь на своей шкуре знают.

Суть работы Тарасова сводилась к тому, чтобы доказать наличие именно гидроупругих колебаний, научиться их детектить. Коммерческая составляющая его работы была в том, чтобы продать расширенную экипировку для мониторинга СШГЭС, а также некоторым китайским ГЭС, у них тоже есть такие же высокие. Да, на низконапорных ГЭС такой проблемы нет.

peacemakerv

23.11.2017 15:33Это хорошо, когда такая разработка востребована.

Я, например, участвовал в разработке такой системы для промышленной беспроводной вибро-термо-диагностики подшипников на прокатных станах.

Но когда мы в еще ручном отладочном режиме предотвратили пару грядущих аварий (на гос. предприятии это всё, конечно) — руководство почесало тыковку и… отказалось внедрять.

Т.к. толстый ручей откатов из потока гос.финансирования восстановления аварий мог бы тут же пересохнуть…

BearMef

23.11.2017 19:47Константин, вы не планируете открытую презентацию комплекса? Например, в каком-нибудь профильном ВУЗЕ на стендовых двигателях. Полагаю, был бы аншлаг, причем не только среди студентов. Увидеть комплекс в работе было бы просто замечательно, особенно в Питере ;)

С уважением,

Михаил

KGolubev Автор

24.11.2017 11:52Мы участвуем периодически в профильных выставках, конференциях и семинарах. Сейчас готовим мобильный стенд для демонстраций, потому что видим в этом потребность. И как раз на базе нашего питерского филиала. Так что в скором времени есть все шансы попасть на такую презентацию.

Dima_Sharihin

23.11.2017 21:01Какой-то слишком здоровый чемодан для трех шунтов, АЦП к ним и микропроцессора для обработки.

Или справа — место под хранение токовых клещей?

KGolubev Автор

24.11.2017 11:51Да, там предусмотрено место для переноски всей необходимой «инфраструктуры» для подключения через клещи или к клемникам на щите.

gaploid

23.11.2017 22:40Всегда самамая большая проблема в предсказании отказа с использованием машинного обучения — это наличие фактов отказов и исторические показатели телеметрии перед отказом.

Как можно натренеровать сеть без исходных данных отказов на конкретном оборудовании? Наверное, ловить совсем зашкаливающия значения она сможет, но скорее всего там это можно увидеть и просто без машинного обучения.

Psychosynthesis

24.11.2017 03:54Кайф. Я диплом писал в своё время на тему разработки прибора для анализа акустического шума машин и последующей диагностики. Жаль я тогда не слишком умён и дальновиден был, а то, наверное, мог бы и что-то в таком же духе слепить.

pan-alexey

24.11.2017 10:23Также писал диплом по анализу работы АД, но в качестве оператора определения использовалась сверточная НС, без преобразования Фурье и с использованием именно Спектра токового сигнала.

romanetz_omsk

24.11.2017 15:08Как немного причастный к нефтяному АСУТП и вибродиагностике ("Компакс" загуглите). Ряд вопросов. Взрывозащита есть? С ЧРП будет работать эта система? Кроме Фурье, анализируете ли спектр огибающей сигнала и кепстр? Для вибросигналов былл показано, что диагностически значимы все три компоненты (виброускорение, виброскорость, виброперемещение).

KGolubev Автор

24.11.2017 15:081. Пока во взрывозащите необходимости не было, т.к. в отличии от вибродиагностических систем подключаемся к измерительным цепям – а это, как правило, удаленно от машны.

2. Частотно-регулируемые привода также диагностируем

3. В системе для анализа используется спектр мощности токового сигнала и временные характеристики определённых величин, мы не анализируем вибродиагностические характеристики.

golf2109

а для трансформаторов делаете диагностику?

KGolubev Автор

Для трансформаторов нужны отдельные диагностики по замерам, как правило, холостого хода и короткого замыкания. Данная система применима для вращающегося оборудования, где в спектре возникают гармоники от вибраций.

Yak52

Для высоковольтного оборудования(выключатели, трансформаторы, кабели и пр.) возможна также диагностика с использованием регистратора частичных разрядов (ЧР). Превышение уровней ЧР в распределении по периоду тока является хорошими предвестниками проблем с изоляцией. А в комплексе с хроматографом и статистикой по превышению эксплуатационных ограничений, позволяет определить интервал времени до отказа.