Как мы автоматизировали ведение аналогов, и сколько

это стоило Заказчику

Если вы еще не знаете, что такое аналоги в «Номенклатуре» и почему их стоит вести, то почитайте вот здесь.

В этой же статье я расскажу об опыте автоматизации ведения аналогов на одном из крупнейших предприятий в России. Здесь вас ждет описание конкретного реализованного механизма автоматического подбора аналогов, польза и выгода от которого – в конкретных цифрах.

Суть проекта и проблемы Заказчика

Итак, перед нашим Заказчиком уже давно стояло несколько главных проблем ведения аналогов для запчастей, используемых в техническом обслуживании и ремонте:

- Имеющиеся на складах аналоги не учитывались в процессе закупки, потому что информация о том, что они являются аналогами, на предприятии отсутствовала.

- Замена оригинала на аналог при закупке каждый раз согласовывалась техническими специалистами компании, поскольку информация об аналогах, как правило, не хранилась в Системе.

- Учет закупаемых аналогов приводил к многочисленным дополнительным согласованиям для добавления новой детали или оборудования в справочник «Номенклатура».

Не удивительно, что это приносило производству колоссальные убытки. Шло накапливание на складах невостребованных запасов, квалифицированные специалисты по несколько раз выполняли одну и ту же работу, процесс согласования новых позиций справочника затягивался, тормозя закупочную кампанию.

Так, например, только простой единицы ключевой техники из-за невозможности быстрой замены детали или подбора аналога на складах компании выливался в убытки в 2-3 млн рублей в день!

Задачи проекта

Исходя из проблем Заказчика, мы поставили перед собой три важные задачи:

- Сделать так, чтобы Заказчик знал об аналогах, хранящихся на его складах или доступных для покупки.

- Сократить время на подбор номенклатурных аналогов, а значит – автоматизировать процесс их подбора.

- Исключить лишние процедуры согласования при подборе аналогов.

Конечно, для этого потребовалось изучить и систематизировать существующие практики ведения аналогов, а также специфику номенклатуры и бизнес-процессов Заказчика.

В итоге – на данном этапе мы выработали свой подход к автоматизации ведения прямых аналогов по связям каталожных номеров и апробировали его на 10% номенклатурных данных Заказчика для оценки возможности применения такого подхода на оставшейся части «Номенклатуры».

Как мы автоматизировали ведение прямых аналогов?

Для автоматического ведения прямых аналогов мы создали специальные технические справочники – базу знаний, прямые аналоги по которым подбираются без участия технических специалистов.

- Первый из них – «Матрица замен»

Это таблица, в которой парами хранятся каталожные номера оригиналов и возможных аналогов:

Актуализация связи «оригинал — прямой аналог» в справочнике «Номенклатура» при этом происходит автоматически по регламентному заданию вот так:

Если при выполнении регламентного задания в справочнике «Матрица замен» находится номер позиции-оригинала, отсутствующей в справочнике «Номенклатура», в Системе ведения НСИ автоматически создается заявка на создание новой записи для оригинальной запчасти со ссылкой на аналог.

Информация об аналоге в справочнике «Матрица замен» обновляется ответственными специалистами и загружается только из официальных источников.

- Второй из них — «Технический каталог»

Это база знаний для хранения информации обо всех каталожных номерах запчастей, входящих в конкретное оборудование с расшифровкой. Она формируется на основе данных из официальных источников.

Такой справочник необходим для автоматической проверки правильности каталожного номера позиции, изготовителя, привязки каталожного номера к конкретному оборудованию и возможного обновления «Матрицы замен».

Как теперь выглядит подбор аналогов?

После внедрения «Матрицы замен» и «Технического каталога» на предприятии заработал процесс подбора налогов.

Теперь поиск и подбор прямых аналогов с использованием данных справочников происходят автоматически при оформлении каждой заявки на покупку детали или техники вот так:

Такой порядок подбора аналогов позволяет:

- полностью исключить возможность закупки аналогичных товаров, находящихся на складах компании, еще на этапе оформления заявки на закупку;

- экономить деньги Заказчика на покупку деталей или техники из-за наличия под рукой актуальной официальной информации о менее дорогих аналогах;

- усовершенствовать процесс закупки запчастей из-за:

— хранения информации об аналоге в описании запчасти;

— автоматизации создания актуальных позиций – аналогов в справочнике «Номенклатура»

Таким образом, выгода при ведении аналогов – в экономии денег предприятия при:

- централизованных закупочных компаниях;

- разовых закупках в условиях аварийных ремонтов за счет запасов аналогов, имеющихся на складах.

Какую конкретно выгоду получил Заказчик?

По оценкам Заказчика, эффект только от автоматического подбора прямых аналогов, основанный на хранимой связи каталожных номеров, составил более 50% от общей суммы остатков на складах компании.

И вот из чего складывались доходы и расходы Заказчика:

Заказчик потратил Х рублей на:

- услуги подрядчика;

- доработку действующих информационных систем;

- содержание собственного проектного офиса.

Заказчик получил вот такую прибыль (от применения подхода на 10% пилотной номенклатуры запчастей):

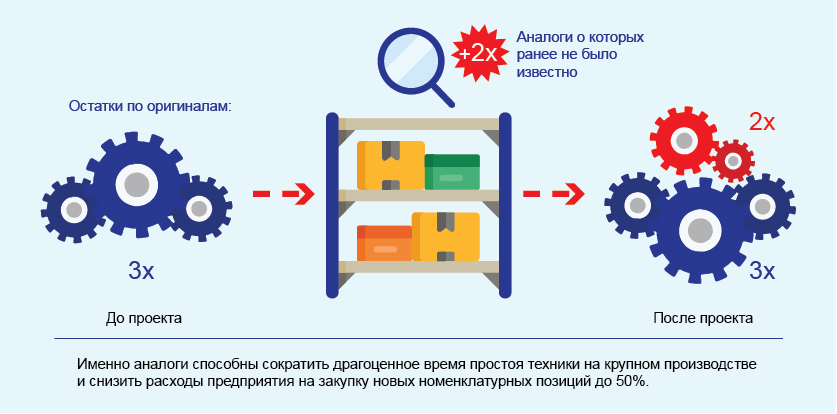

На складах компании до начала проекта хранились остатки оригинального оборудования и запчастей на сумму 3Х рублей. По результатам применения указанного подхода суммарно на складах компании были обнаружены аналоги, о которых ранее было не известно, на сумму 5Х рублей. Не сложно посчитать, что в следующую закупочную компанию Заказчик сэкономит уже 2Х рублей.

В общем, Заказчик рад, и мы – не меньше, ведь, как оказалось, выгода, получаемая от правильного использования аналогов, значительно превышает затраты. И это лишь от автоматизации ведения прямых аналогов по связям каталожных номеров!

Так что дальше у нас (и, надеюсь, у вас!) еще широкое поле для деятельности. Предела совершенству нет – и область ведения аналогов в этом не исключение. Решайте проблемы производства, применяйте различные подходы, и, надеюсь, наш опыт вам будет в этом полезен.

Комментарии (4)

CSM_IT Автор

14.09.2018 16:52Добрый день!

Да, в результате нашего проекта теперь есть все «легитимные» связи оригиналов и аналогов. Причем связь может быть как и односторонней, так и 2-х сторонней.

При использовании подхода построения матрицы аналогов по данным от производителя: оригинал и безусловный аналог полностью идентичны (по техническим характеристикам). Это было важным критерием, т.к. на технику необходимо сохранять гарантию производителя.

Ресурс запчасти аналога действительно может отличатся от оригинала (особенно у безусловных аналогов разных производителей), но эта информация уже учитывается в системе ТОиР, на не в MDM. На сколько мы знаем, в системе ТОиР заказчика учитывается: что если оригинал заменен на аналог с другим ресурсом, то в карте ремонтов отражается указанная информация. Соответственно и меняются сроки плановых замен. Для сохранения гарантии на технику ТО проводят в срок :) принцип: пока не сломалось – не меняем у нас НЕ работает, если это не авария ;)

zambas

Т.е. теперь у вас есть привязка каталожного номера со всеми аналогами для этой детали?

Еще вопросы, но может не по теме:

Все аналоги по свойствам одинаковы с оригинальной запчастью, примерный срок годности, или свойств детали идентичен?

Неужели не изменятся даты планирование замены для этой детали, или там на производстве работают по принципу --> сломалось-меняем, а не сломалось пусть стоит?)

CSM_IT Автор

zambas, ответили ниже комментарием :) запутались в логике хабра)