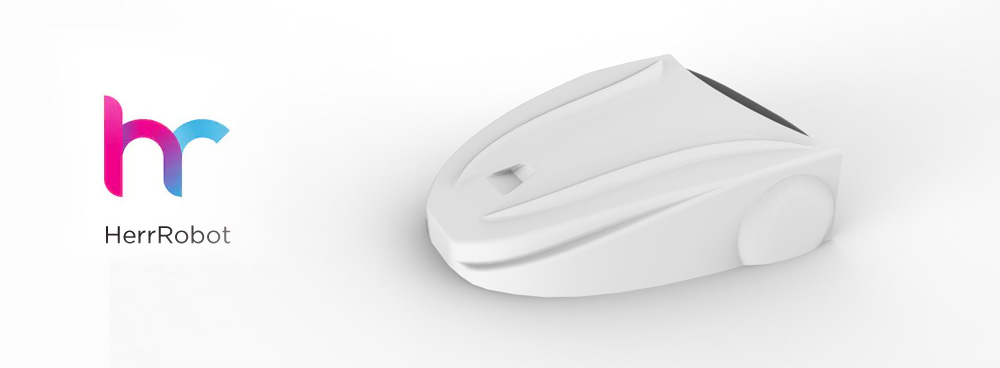

Как показать инвесторам красивый робот? Разработать красивый корпус. Как это сделать, пока нет инвестиций? Я постарался кратко описать свой путь. Я разрабатываю робота для сбора мячей для гольфа на driving range. Сейчас в мире только одна компания продает робота для решения этой задачи, он стоит более 15.000$. Рынок очень перспективный, это сподвигло меня превратить проект из DIY в технологический стартап. Без упаковки разницу почувствовать очень сложно. В этой статье я расскажу как за 4727 руб. получить корпус 1000мм x 800мм x 250мм.

Как объяснить потенциальным инвесторам в России, что такое робот для сбора мячей для гольфа на driving range? Чаще всего нужно начинать с того, что такое гольф, driving range, зачем собирать мячи, почему робот не попадет в песчаные ловушки, почему его не собьет гольф-кар ит.д.

Проще всего показать видео как это работает. Вот только от обозрения фанерной коробки у всех на лице появляется невольная улыбка и разговор перестает быть конструктивным. Не менее остро это ощущается при подготовке заявки в западные инвест-фонды.

В дальнейшем корпус планируется изготавливать литьем под давлением, но стоимость изготовления пресс-форм является огромным барьером для стартапа.

Первым делом нам нужно разработать форму, на которую будет наклеивать стекловолокно с эпоксидной смолой. Некоторые предпочитают делать матрицу(контрформу).

Самый бюджетный вариант получается из пенопласта. Его можно склеить в болванку нужно размера и обработать на фрезерном станке с ЧПУ. Мы не ищем легких путей, да и цель сделать очень бюджетно.

Получить модель можно хоть из скульптурного пластилина, но понимая, что из меня скульптор весьма посредственный, решил пойти более технологичным путем.

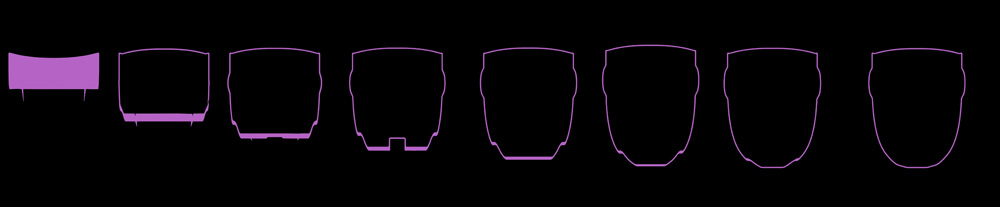

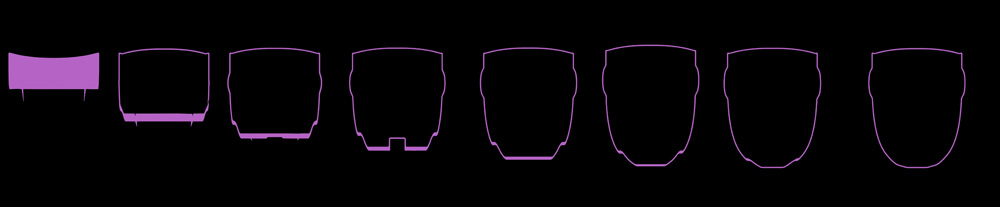

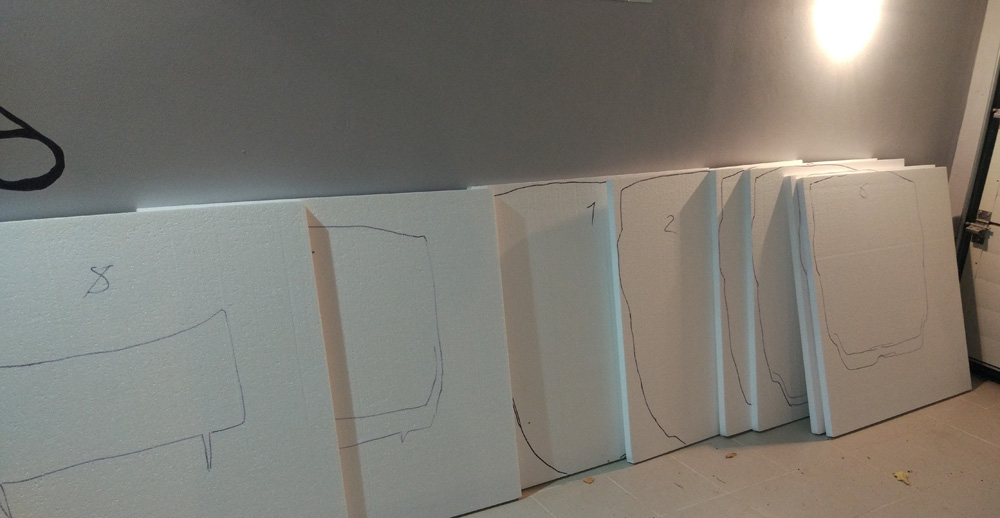

Имеющуюся 3D-модель режем на слои, равные толщине пенопласта, в моем случае это 30мм.

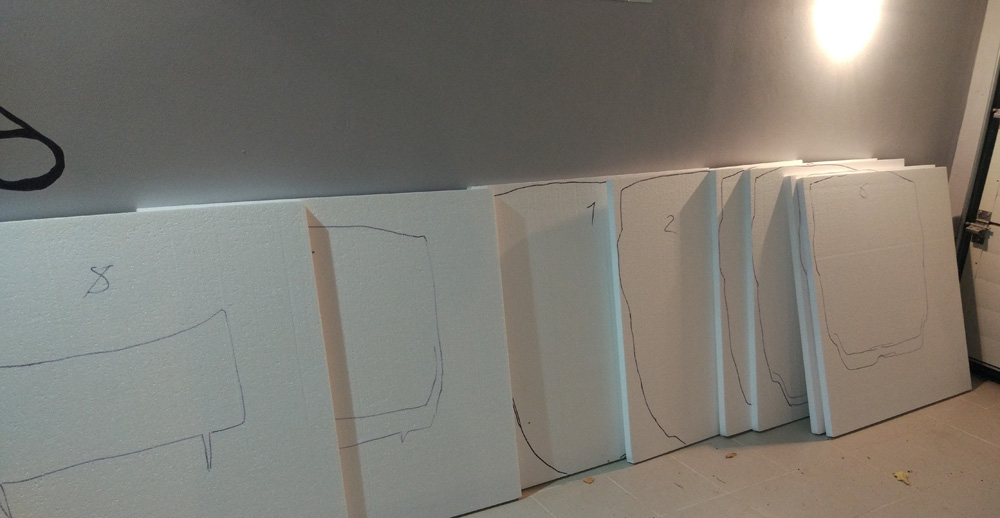

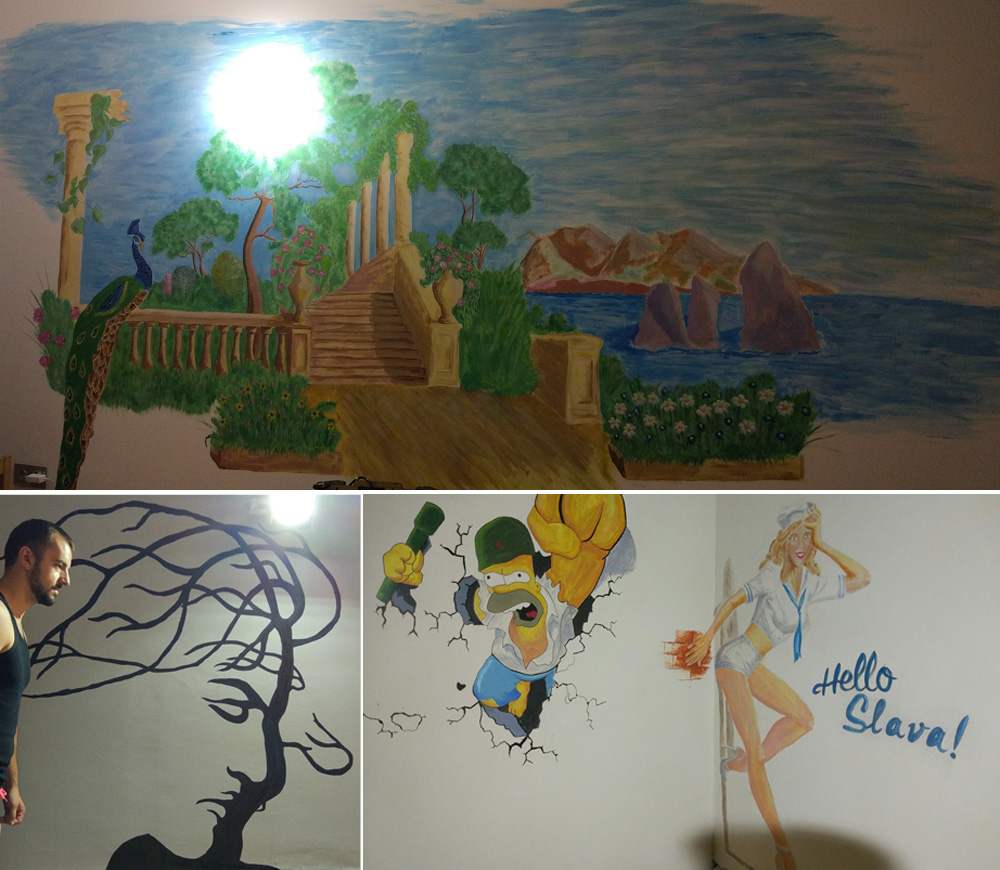

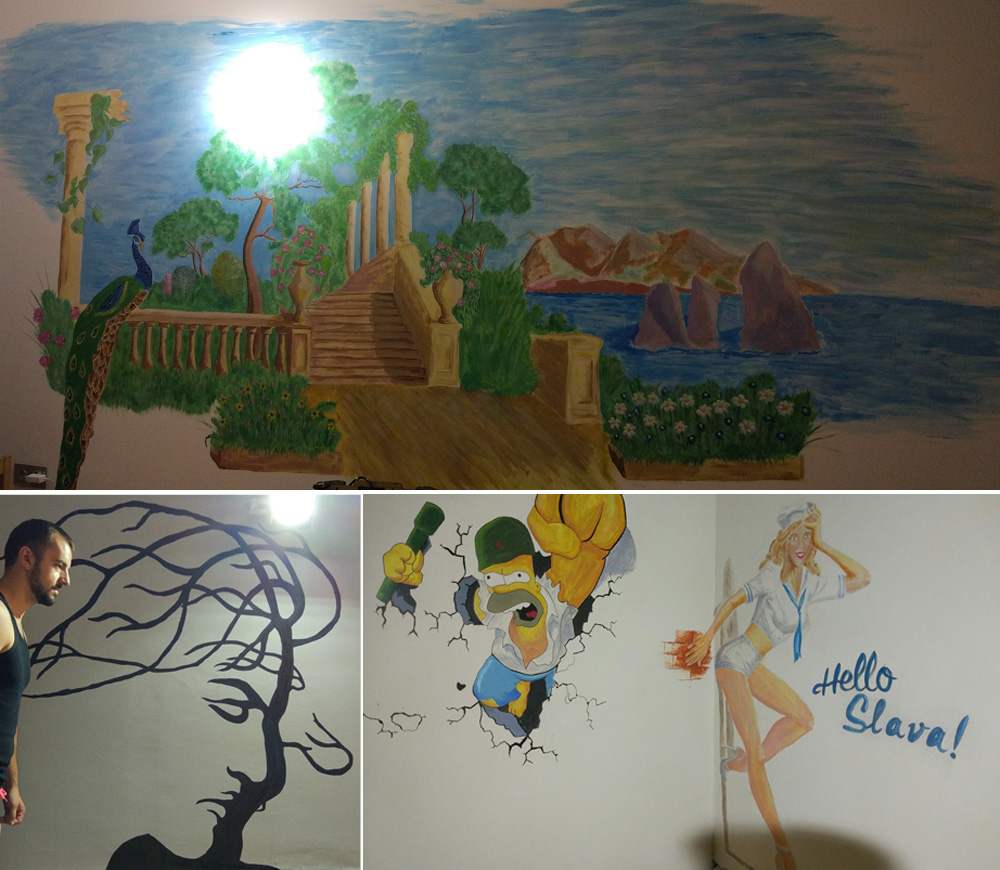

Полученные изображения нам необходимо перенести на пенопласт и вырезать. Это можно сделать с помощью широкоформатной печати и переноса линий с бумаги. Я же решил воспользоваться проектором. Этот способ мне так же очень помог в переносе изображений на стену.

После переноса режем листы пенопласта по линиям.

Полученные слои склеиваем между собой.

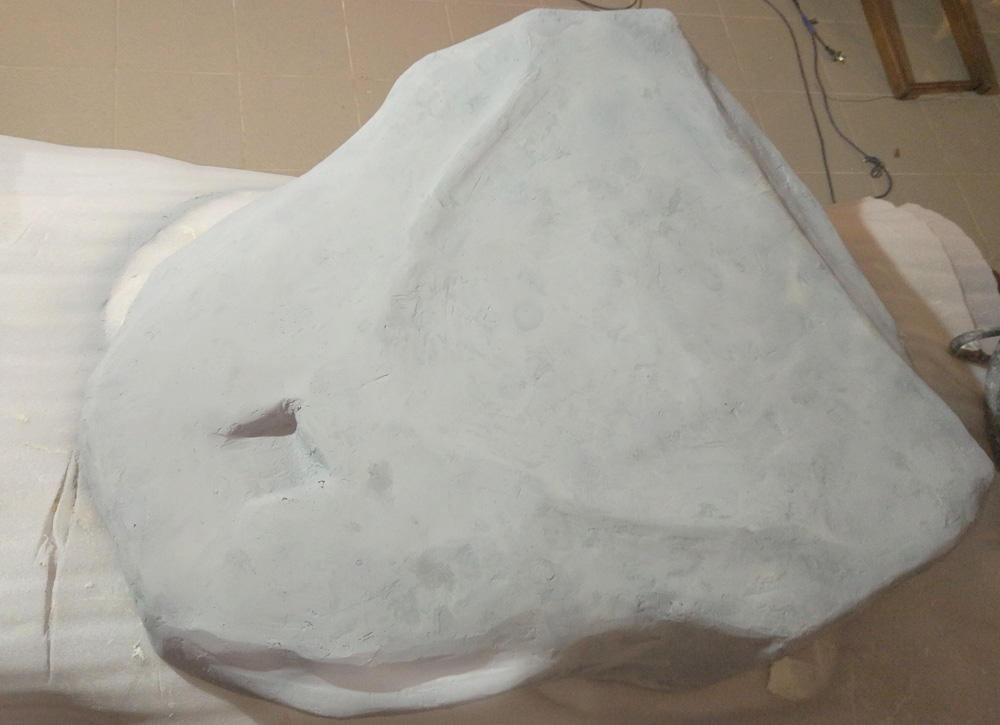

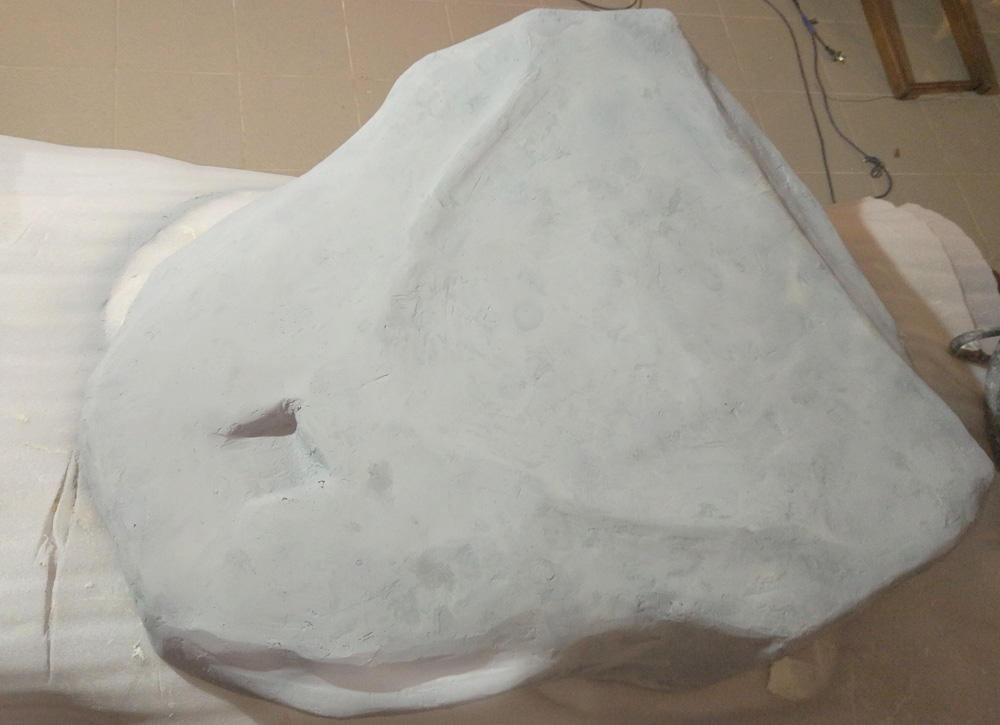

Выровнять форму можно пластилином. Я же выбрал самый простой способ — обтяжку пищевой пленкой.

После получения необходимой формы оклеиваем все скотчем, есть надежда, что к нему эпоксидка не пристает и я смогу использовать заготовку несколько раз.

Смолу и отвердитель необходимо довести до комнатной температуры, чтобы улучшить вязкость и время жизни смеси. Смешиваем до однородного цвета.

Лучше всего использовать не стеклоткань, а стекломат. В стекломате волокна просто хаотично нарезаны, они лучше укладываются на форму.

Нарезаем стекломат на кусочки, укладываем слоями стекломат и кисточкой пропитываем эпоксидной смолой. За раз можно повторять до 3 слоев. Затем необходимо оставить на просушку на 12 часов. Можно использовать полиэфирную смолу, но запах отвратительно сильный.

Количеством слоев можно набирать необходимую толщину детали. Адгезия между слоями хорошая.

Полученную форму можно шпаклевать. Шпатлевка нужна на экпоксидной основе с отвердителем.

Ошкурить шпатлевку после высыхания.

Прогрунтовать.

И покрасить в нужный цвет.

Корпус получился нужной формы. Поверхность имеет некоторые дефекты, т.к. это был первый подобный опыт. Корпус можно делать практически любой формы с минимальной стоимостью, это плюс данной технологии. На этот корпус я потратил 5 вечеров, каждый дополнительный корпус потребует примерно столько же времени, это существенный минус.

Итого: 4727 руб.

При этом каждый следующий корпус будет стоить примерно так же и отнимать столько же времени. Супербюджетный корпус для робота 800x1000x250 готов. Спасибо за внимание!

В следующей статье я покажу разработка корпуса методом вакуумной формовкой за 23.000 руб. + 1500 руб. каждый корпус.

Корпус и механику проектируем NikitaKhvoryk. Плату подключения модулей n12eq3.

Если Вы желаете помочь — просьба написать мне в ЛС или ВК, FB.

В ближайших планах доработать алгоритмы и конструкцию. Создать 5 роботов и бесплатно разместить их в гольф-клубах для длительных тестов к новому сезону.

Спасибо, что дочитали, спрашивайте и критикуйте меня полностью.

Нужен ли корпус в первых версия робота?

Как объяснить потенциальным инвесторам в России, что такое робот для сбора мячей для гольфа на driving range? Чаще всего нужно начинать с того, что такое гольф, driving range, зачем собирать мячи, почему робот не попадет в песчаные ловушки, почему его не собьет гольф-кар ит.д.

Что такое гольф и driving range?

Гольф — это спортивная игра. Основная цель — за меньшее количество ударов закатить мяч в лунку на каждом поле, за меньшее количество ударов пройти все поля. В нашей стране гольф развит крайне плохо и это печально. Игра достаточно интересная, позволяет людям проводить время на свежем воздухе, общаться во время игры, подходит для всех возрастов. В игре есть четкое измерение Вашего успеха «гандикап» — числовой показатель квалификации спортсмена. Все эти факторы делают гольф потоковым занятием. Если Вы еще не пробовали гольф — самое время!

Чтобы ударить с первого раза в конец поля, ближе к лунке, Вы должны уметь совершать дальние и точные удары. Драйвинг-рэйндж – это тренировочное поле для отработки дальних и средних ударов игры в гольф. Выглядят эти поля примерно так.

Чтобы ударить с первого раза в конец поля, ближе к лунке, Вы должны уметь совершать дальние и точные удары. Драйвинг-рэйндж – это тренировочное поле для отработки дальних и средних ударов игры в гольф. Выглядят эти поля примерно так.

Проще всего показать видео как это работает. Вот только от обозрения фанерной коробки у всех на лице появляется невольная улыбка и разговор перестает быть конструктивным. Не менее остро это ощущается при подготовке заявки в западные инвест-фонды.

В дальнейшем корпус планируется изготавливать литьем под давлением, но стоимость изготовления пресс-форм является огромным барьером для стартапа.

Разработка корпуса из стекловолокна

Первым делом нам нужно разработать форму, на которую будет наклеивать стекловолокно с эпоксидной смолой. Некоторые предпочитают делать матрицу(контрформу).

Самый бюджетный вариант получается из пенопласта. Его можно склеить в болванку нужно размера и обработать на фрезерном станке с ЧПУ. Мы не ищем легких путей, да и цель сделать очень бюджетно.

Получить модель можно хоть из скульптурного пластилина, но понимая, что из меня скульптор весьма посредственный, решил пойти более технологичным путем.

Я у мамы скульптур из остатков плиточного клея от стройки

Пояснение: Это Лев.

Пояснение: Это Лев.

Имеющуюся 3D-модель режем на слои, равные толщине пенопласта, в моем случае это 30мм.

Полученные изображения нам необходимо перенести на пенопласт и вырезать. Это можно сделать с помощью широкоформатной печати и переноса линий с бумаги. Я же решил воспользоваться проектором. Этот способ мне так же очень помог в переносе изображений на стену.

Я у мамы маляр

После переноса режем листы пенопласта по линиям.

Полученные слои склеиваем между собой.

Выровнять форму можно пластилином. Я же выбрал самый простой способ — обтяжку пищевой пленкой.

После получения необходимой формы оклеиваем все скотчем, есть надежда, что к нему эпоксидка не пристает и я смогу использовать заготовку несколько раз.

Смолу и отвердитель необходимо довести до комнатной температуры, чтобы улучшить вязкость и время жизни смеси. Смешиваем до однородного цвета.

Лучше всего использовать не стеклоткань, а стекломат. В стекломате волокна просто хаотично нарезаны, они лучше укладываются на форму.

Нарезаем стекломат на кусочки, укладываем слоями стекломат и кисточкой пропитываем эпоксидной смолой. За раз можно повторять до 3 слоев. Затем необходимо оставить на просушку на 12 часов. Можно использовать полиэфирную смолу, но запах отвратительно сильный.

Количеством слоев можно набирать необходимую толщину детали. Адгезия между слоями хорошая.

Полученную форму можно шпаклевать. Шпатлевка нужна на экпоксидной основе с отвердителем.

Ошкурить шпатлевку после высыхания.

Прогрунтовать.

И покрасить в нужный цвет.

Корпус получился нужной формы. Поверхность имеет некоторые дефекты, т.к. это был первый подобный опыт. Корпус можно делать практически любой формы с минимальной стоимостью, это плюс данной технологии. На этот корпус я потратил 5 вечеров, каждый дополнительный корпус потребует примерно столько же времени, это существенный минус.

Затраты

| Цены | Кол-во | Стоимость | |

|---|---|---|---|

| Пенопласт | 30 руб. | 8шт | 240 руб. |

| Комплект смола КДА (667гр) и отвердитель Этал-45М (333гр) | 635 руб. | 3шт | 1905 руб. |

| Шпатлевка эпоксидная универсальная 1кг комплект (0,667 кг смолы и 0,333 кг отвердитель) шт | 700 руб. | 1шт | 700 руб. |

| Кисть плоская 2" | 26 руб. | 2шт | 52 руб. |

| Набор гибких металлических шпателей | 300 руб. | 1шт | 300 руб. |

| Стекломат 600гр/м2 | 270 руб. | 2кг | 540 руб. |

| Респиратор противоаэрозольный с клапаном | 360 руб. | 1шт | 360 руб. |

| Грунтовка | 170 руб. | 1шт | 170 руб. |

| Краска | 230 руб. | 2шт | 460 руб. |

Итого: 4727 руб.

При этом каждый следующий корпус будет стоить примерно так же и отнимать столько же времени. Супербюджетный корпус для робота 800x1000x250 готов. Спасибо за внимание!

В следующей статье я покажу разработка корпуса методом вакуумной формовкой за 23.000 руб. + 1500 руб. каждый корпус.

Нужна Ваша помощь:

- с программированием arduino, python;

- с тестированием на driving range;

- правовые вопросы, вывоз из страны робота, патентное право;

- с упаковкой стартапа, поиском инвестиций.

Корпус и механику проектируем NikitaKhvoryk. Плату подключения модулей n12eq3.

Если Вы желаете помочь — просьба написать мне в ЛС или ВК, FB.

В ближайших планах доработать алгоритмы и конструкцию. Создать 5 роботов и бесплатно разместить их в гольф-клубах для длительных тестов к новому сезону.

Спасибо, что дочитали, спрашивайте и критикуйте меня полностью.

AllexIn

Получилость дешево, но плохо.

Закзаать фрезерованный прототип выйдет не сильно дороже, но сильно лучше.

webzuweb Автор

Сейчас делаем фрезерованные прототип для вакуумной формовки. Материал+работа более 23.000 руб. после долгих поисков. Мне кажется, разница все таки есть.

AllexIn

5000(это не считая потраченного времени) и 23 000 — разница не такая уж большая. Особенно учитывая что первый вариант всё равно нельзя никому показывать.

webzuweb Автор

Решил попробовать оба варианта.

natan555

Ну да, работа сделана большая, но очень кривые руки и полное отсутствие столярных навыков привели к ужасному результату и технологическим ошибкам. Такое нельзя показывать публично

webzuweb Автор

За 23 нашел только в НН. В Москве цены были до 90.000 руб. за прототип.

R4ABI

Подсказываю лайфхак:

1) Находите человека с ЧПУ по дереву, таких в ВК в группе станочников полно или в ЛС могу подсказать.

2) Заказываете модель из дерева. Я за модель для фезюляжа планера БПЛА размером 1,8 метра в длину и 0,28 метра в диаметре — заплатил 1500 работы + материал (еще около 1000) + 1000 доставка

3) Ищите вакуумную формовку или делаете свою машину простенькую. Первую модель мне формовали из 2-х частей и вышло 4000 + пластик (2200), потом собрали свою формовку и обошлась в 35к, окупилась за две итерации корпуса.

Process0169

3д-печать? Не?

webzuweb Автор

1000мм*800мм*250мм.

Возможно частями, потом склеивать. Было бы это проще?

acyp

По времени точно проще.

Process0169

Да хоть

Berkof

3д принтер таких размеров сильно не везде есть, а печатать очень здоровые деталли — не так просто (из-за температурных деформаций), печатать деталюху размером в пол метра я бы не рискнул…

А по поводу создания корпуса — нельзя было напечатать пластиковые/согнуть металлические уголки (не под 90 градусов, а какие нужно) и весь корпус соорутить из 12-16 плоских листов того же алюминия или оргстекла (с оргстеклом можно часть граней погнуть без реза и уголков, просто термофеном)? Потом получившееся чудо потереть наждаком (лучше ленточной шлифовалкой) и обклеить плёнкой… Да, грани все будут прямолинейными, но так ли важны плавные изгибы в роботе, который собирает мячики?

Process0169

Все сильно зависит от того, что человек хочет получить в итоге.

Если цель состоит в гаражном производстве корпуса, то для мастер-модели руки кривоваты. Но это иногда лечится упорством. А если цель все таки заводское производство — нужна 3д-модель, которая обессмысливает попытки воссоздать четкую геометрию путем сгибания уголков, шлифования оргстекла и прочего трэша. Получится «вот как-то примерно так» и с этой задачей автор справился.

Я работаю с 3д-принтерами в закрытой лаборатории. Мы не принимаем сторонних заказов. Недавно пошел в ход 400-тый килограмм пластика. Не надо мне про температурные деформации :))) Кто-то ищет возможности, а кто-то оправдания своему бездействию. Есть фаблабы с кучей оборудования, есть ЦМИТы, открытые лаборатории, куда можно просто прийти и хотя бы просто поговорить. Вам расскажут что к чему и как, совершенно нахаляву. Но люди упорно продолжают использовать дендро-фекальные методы и наступать на одни и те же грабли.

webzuweb Автор

Получится «вот как-то примерно так» и с этой задачей автор справился.

Именно и это нужно было.

Просто для себя понять как это выглядит в натуре, оценить габариты и общие формы.

Process0169

Я же не в претензию :)

Просто статья называется «изготовление корпуса...» а до корпуса еще

очень и очень далеко.

webzuweb Автор

Я переименовал для Вас. Попытка изготовление корпуса для робота при ограниченном бюджете. Стекломат и эпоксидная смола

Process0169

изготовлениЯ!

*zanuda_mode off*

Кстати если еще раз придет идея работать с эпоксидкой — поищите как делают сидения-ковши. Это лютый ад с точки зрения трудозатрат, но и результат потрясающий.

webzuweb Автор

поправил.

Эпоксидка была один раз для примера.

Mike_soft

а если серьезно, то поищу — интересно стало…

Process0169

Да… примерно так как вы написали :)

Внимание! Людям со слабой психикой и тонкой душевной организацией по ссылкам не ходить!

www.drive2.ru/l/483523983283585444

www.drive2.ru/l/483528656208003193

www.drive2.ru/l/483530305475445130

www.drive2.ru/l/483573461306835042

www.drive2.ru/l/483606996411482583

www.drive2.ru/l/483884348219589026

www.drive2.ru/l/484054222766080530

www.drive2.ru/l/484154278324207910

www.drive2.ru/l/484241414620708930

www.drive2.ru/l/484434104033477375

www.drive2.ru/l/484438502079988503

progchip666

За такие деньги при таких габаритах это просто бесплатно!

acyp

Не знаю как сейчас, но в детстве, в модельном кружке мы делали блок из пенопласта и формовали его раскаленной струной. Получалось значительно ровнее.

Про название: почему не «РобоКедди»?

webzuweb Автор

Струной вариант хороший, но в данном случае форму непросто вырезать. Этот вариант нужен был скорее для получения модели в натуре. Оценить габариты и общий вид.

Название ок, но кедди носит клюшки на грине. Мячи на driving range собирает скорее гринкипер.

acyp

Ну РобоКипер. Это же специализированный механизм. А ГеррРобот уж как-то, ну обще что-ли. Да еще и с очеловечиванием, чего по форме и близко не будет.

webzuweb Автор

Согласен, над этим стоит задуматься.

acyp

Непросто вырезать было основу для ЛА-5 модели :), с крыльями, кабиной и пропеллером (не одним куском, тут не спорю).

Garbus

Не в целях обидеть, но — данный вариант вызывает ассоциацию с блестящей какошкой, внезапно странного цвета. ;)

А вообще выбор материала едва ли не худший из возможных. Надо было что-то более плотное, что не будет крошиться при резании ножом. Да и выправить мелкие огрехи формы замазкой перед покрытием тоже не слишком сложно.

P.S. Впрочем, вырезавший наверняка уже много нецензурных слов произнес в процессе работы.

cyberly

>> Надо было что-то более плотное, что не будет крошиться при резании ножом

Пеноплекс. Его, к тому же, шлифовать — одно удовольствие.

Serge78rus

5owa

поддерживаю. в ящик с гипсом опустить пп модель, вот и многоразовость будет как раз.

Serge78rus

А гипс в таком объеме не даст слишком большую усадку и не растрескается при затвердевании? Я бы выклеил матрицу из того-же стеклопластика, что и корпус, но потолще и чистовой стороной внутрь. Естественно, надо предусмотреть разборку матрицы для извлечения готового изделия.

В эпоху кооперативов такая технология широко применялась при изготовлении дефицитного тогда автопластика (бамперов и т.д.). А задолго до этого каяки так делали.

cb_ein

Если наоборот сделать корпус с первой картинки ассиметричным и более грубым, а так же покрасить в серый цвет — робот станет похож на камень. Будет органично вписываться в пейзаж, время от времени пугая играющих в гольф старичков, когда камень внезапно поползет за мячиком.

webzuweb Автор

Классная идея!

FireWind

А еще проще — делаете рамочный каркас, а на него натягиваете чехол — я-ля маскировочный костюм снайпера с лохмушками «Гилли» — будет замаскированная кочка. Причем чехлы могут идти разных расцветок как дополнительные возможности.

boblenin

Рамочный каркас можно уже печатать, сделать ремонтопригодным, а к тому же возможно и весить будет меньше.

dididididi

Кстати, гениальная идея! Тогда все баги с корпусом можно списать на фичи! Типа природная асссиметричность и шероховатость)))

Mike_soft

"… и тут камень пополз за мячом, затем высунул язык, слизнул мячик, и неторопливо пополз в сторону старта..."

progchip666

Вот что значит нетрадиционное мышление +++.

Ещё проще под гору мусора его загримировать! Или наоборот мусорный бак самоходный. Он привозит тебе мячики, а ты в него бутылки из под пива кидаешь!

Process0169

Не просто классная идея, а гениальная :)

ASDGW

А я рассмотрев заглавную картинку так и решил — что корпус делают в виде камня, и всю статью думал что идея то хорошая, но не понятно почему не купили готовую крышку под камень — коих полно в магазинах за не дорого… а оно оказалось просто такое кривенькое и косенькое:))

MrSGrey

Надо брать для таких целей твердый пенопласт, который крошится, желтоватого цвета. Он лучше обрабатывается шлифшкуркой.

NikitaKhvoryk

Если мы говорим о чём-то более серьёзном, то для таких целей лучше посмотреть в сторону модельных пластиков. Например, Obomodulan, как самый известный.

progchip666

При таких габаритов в копеечку вылетит!

NikitaKhvoryk

Согласен. Когда я упомянул: "… о чём-то более серьёзном...", то подразумевал, что это не будет дёшево.

Xalium

это который экструдированный пенополистирол?

Mike_soft

Нет, был еще другой, именно «пенопласт» — прессованый, и если память не изменяет, поливинилхлоридный. желтый, крошащийся мелкой крошкой — он значительно плотнее и тяжелее — но из-за мелкой структуры гораздо удобней в финишной обработке.

ЭППС (экструдированный пенополистирол) удобней в первичной грубой обработке (редется-пилится), но доводить форму достаточно тяжело

griin

Можно проще и качественнее: каркас проектируется как поверхность натянутая на несколько сечений (линейчатая поверхность в терминологии CAD систем). Из фанеры выпиливаем основание и сечения-шпангоуты, собираем на саморезы и натягиваем или трикотажную ткань, или карпет (обычно ей автомобильные колонки обтягивают). пропитываем эпоксидкой и форма готова. Дальше усиливаем стеклотканью (можно и изнутри после снятия с каркаса). Фанеру 6..8мм проще выпилить аккуратно чем создать скульптуру из пенопласта, поверхность при натяжении получится двояковогнутая с плавными переходами (меньше косяков видно), на шпангоутах получатся ребра придающие жесткость корпусу.

progchip666

Согласен! Со времён судомоделирования существуют отработанная технологии изготовления о ля папье маше, но с применением стеклопластика. Если руки растут не как у левши, то можно заказать распил фанеры у многочисленных фирм, которые достаточно дёшево и очень аккуратно нарежут вам её лазером по чертежам.

Конечно получится подороже, но много аккуратнее.

Taliesien

Чтобы эпоксидка не приклеилась к форме, форму нужно смазать вазелином.

После замазывания шпаклевкой и отшкуривания. Процедуру можно повторить. Уберутся мелкие каверны и выглядеть будет в разы как лучше.

progchip666

Честно говоря видок у него не айс. Нацеливаясь на рынок устройств по цене более 10 килобаксов за штуку можно было бы потратить несколько больше денег и уделить побольше времени корпусу вашего девайса. Я бы постыдился показывать такой прототип потенциальному инвестору, про продажу роботов в таких копрусах речи вообще идти не может!

webzuweb Автор

Никто это показывать и не будет.

Это для оценки габаритов и просто было интересно попробовать этот способ.

bellerofonte

можно попробовать пенопласт заменить на полистирол (ЭППС). бывает толщиной от 20мм. не крошится; режется ровно, если резать острым ножом; очень жесткий — прекрасно держит форму; хорошо клеится полиуретановым клеем. по цене не сильно отличается от пенопласта.

progchip666

Не из какого материала их изготавливают, но покупал панели для утепления. Бывают разного размера и толщины. очень неплохо обрабатываются по сравнению с пенопластом.

scream_r

Пенополистирол и есть утеплитель. В России распространена марка «пеноплекс», обычно оранжевого цвета. Хотя я находил и серый и голубой. Для быстрого вырезания руками прототипов один из самых удобных материалов. Особо любим за это студентами архитектурных вузов.

progchip666

Я сероголубой покупал. Дёшево и сердито! Отлично обрабатывается и прочнее пенопласта.

Xalium

наиболее распространенный пенопласт и есть полистирол (полистирольный пенопласт), только не экструдированный, а беспрессовый.

ianzag

Если вместо крупноячеистого пенопласта взять мелокоячеситый эструдированный пенополистирол (сегодня есть в каждом строительном) обрабатывать болванку модели будет существенно проще. Как следствие результат будет более предсказуемый и аккуратный. По цене я думаю будет тоже самое.

aol-nnov

Может, эцсамое… чик-чик? Например, Herr Bot? А то больно длинно и рычит ;)

GeMir

Слава роботам!

GeMir

webzuweb Автор

Вас интересует именно высший былл?

Лучше по российской.

IronHead

А что там с газонокосилками?

webzuweb Автор

Как коммерческий проект газонокосилки не имеют потенциал, т.к. очень много крупных компаний работают в этом направлении.

ClearAirTurbulence

Почему же, если сделать нормальную…

— без необходимости прокладывать провод

— с коробом для скошенной травы и его выгрузкой в компостную кучу, т.к. постоянное мульчирование, как у всех робокосилок, не есть хорошо

webzuweb Автор

Разрабатывать коммерческого сервисного робота в России сложно. Большинство теряют веру в свой проект на каком-то этапе этого изнурительного пути. Это должно быть основной работой, что себе сейчас я позволить не могу.

Скорее всего на смену первоначальной эйфории приходит осознание бренности бытия.

По газонокосилке лучшим вариантом будет дорабатывать openmower, я так считаю.

Для точного позиционирования нужен SLAM + GPS RTK. И даже такая конструкция не даст гарантий, что Ваша косилка не выйдет за пределы поля в цветник Вашей жены.

ClearAirTurbulence

Вот и был бы competitive advantage.

Нет нужды сводить задачу нескашивания цветников к позиционированию по gps\проводу, можно же и визуально отличать как-то. Да, нелегко, но алгоритмизируется. Или сетки какие натаскать.

nick_alex_95

Почему некоторые люди делают реально плохую вещь и не стесняются выкладывать ее на всеобщее обозрение?!

По теме:

Вариант 1

Можно создать 3D модель и экспортировать ее при помощи Pepakura в разверку, из развертки создать корпус, после чего есть достаточно много вариантов как его довести до ума и в дальнейшем использовать для вакуумной формовки.

Вариант 2

Можно создать 3D модель, нарезать ее на слои с растоянием в 2-4-5 см, распечатать слои, налкеить на картон, вырезать картон по контору слоев, промежуток между слоями заполнить пенопластом, подогнать пенопласт по картоным лекалам, зашпаклевать и тд.

GeMir

webzuweb Автор

Если всего стесняться, от многого в жизни придется отказаться.

Мне было не легко найти информацию какую смолу с каким отвердителем лучше использовать. Как обойтись теми инструментами, что есть под рукой.

У меня был проектор, но не было плоттера. В остальном идея как в варианте 2., может реализация чуть хуже.

Это первый блин. До того, как попробовать у меня тоже были более идеалистические представления.

nick_alex_95

В предложенных вариантах нет в необходимости в дополнительном оборудовании кроме принтера. Большая часть программ моделирования поддерживает возможность «tile printing» при помощи которых можно распечатывать чертеж в полный размер на листах A4 и в последствии склеивать их вместе.

В данном случае, каждый ваш пост идет вам в карму как разработчика и создает определенное мнение у потенциальных инвесторов.

Mike_soft

есть люди-мастера. у них «глаза боятся, а руки делают». а есть «мастера наоборот» — у них «руки делают, а потом глаза боятся».

если что, я сам ближе к последним…

boblenin

А почему вы решили что вещь плохая? Судя по всему свою функцию — сбор мячиков она выполняет. Сейчас куча вещей, в которые дизайнеры явно вложили тонну пота, но при этом они не работают.

Я нахожу эту статью полезной во-первых потому, что мои навыки работы с пенопластом примерно на том же уровне. И если я решу его использовать для чего-то такого, то смогу довольно адекватно откорректировать свои ожидания и например выбрать более простую форму, разбить изделие на составляющие, и может быть даже пересмотреть материал для некоторых частей. Возможность учиться на чужем опыте. Во-вторых автор довел прототип до рабочего состояния — это уже достойно уважения.

Кстати вам спасибо за первый вариант. Даже не думал в таком направлении.

tarator

Прототипирование больше зависит от умения/навыков нежели бюджета. Давайте я попробую(не считая время) «не выходя из дома и рамок бюджета»:

— 3D модель поделил бы на слои, слои распечатал на принтере, наклеил на картон (достаточно а4 в комментарии выше намекнули как)

— вырезал картон, склеил слои

— «переходы» м/у слоями замазал пластелином/модельным или обычным воском, сверху всю модель обтянул пищевой пленкой

— смола/ткань

— шпаклевка, зачистка, покраска

Zolg

В упор не понимаю, зачем в этой схеме картон? Почему не склеивать сами детали?

Mike_soft

«по картону» резать точнее, чем «по бумаге»

Zolg

пардон, про 3D принтер подумал изначально

vyacheslavteplyakov

этот корпус как бы шепчет, убеееей меня, напоминает фильм Муха. Простите.

ну полный же тытьюб обучающих видео как такое делается…

Если уж пошли таким путём, то нужно было взять не ППС, а ЭППС, он плотный его можно резать и ровнять точнее, косяки исправляются монтажной пеной. Потом все выводится в ровную поверхность с которой снимается матрица, из которой уже делается N количество тониких и лёгких, а главное дешевых корпусов по желанию.

plastilinko

жуть какая) столько труда, можно было просто облепить пенопласт гипсом, зашкурить 60кой и покрасить водоэмульсионкой например

и да, как уже выше сказали — сделать с изначальной модели развертку, напечатать профили на любом принтере, если принтер А4 а деталь не лезет то тупо экспортируется развертка в любой графический файл, вставляется в лист экселя и печатается в масштабе 100%, а для удобства в местах пересечений можно добавить стыковочные фигурки

webzuweb Автор

А дальше что ним делать?

arheops

Сначала выводите форму красивую. Гипсом, воском, чем угодно.

потом берете нормальную конструкционную эпоксидку со стеклотканью 100-150, ложите два слоя и у вас будет красивое водостойкое покрытие, причем даже грунтовать его уже не надо будет.

А стекломатом нормально не сделать. После стекломата надо куча грунта.

Newcss

С того что нарисовать 3д-модель… И инвесторам проще показывать… как круто отрисованная штука работает и выглядит круто. Ведь мы все знаем — успех победы стартапа — красивая обертка (презентация)… Вы потратили 4700 на изготовление корпуса… Как вы будете показывать его заграничным инвесторам? И стоит ли «это» показывать? Без обид — но выглядит ужасно, даже статью пришлось прочитать, чтобы понять что это такое, но и это не помогло… Возможно вы это доработаете, но на данном этапе лучше ни кому не показывать (

webzuweb Автор

Это только первая версия корпуса.

Основную делаем формовкой.

Показывать будем видео в работе, это лучше 3д.

psman

Листовой пластик, %username%

ToSHiC

(Размышления диванного теоретика, начитавшегося форумов на rcdesign.ru)

Мне кажется, что главной ошибкой было класть плиты пенопласта горизонтально, а не вертикально, и резать надо было струной. Второй фейл — плохая обработка болвана, есть резон прямо на пенопласт положить слой стекла и обработать шпатлевкой+шкуркой для получения гладкой поверхности. Пенопласт, конечно, при этом должен быть устойчивым к смоле. А дальше уже мазать разделителем и лепить стекло, если без негативных форм делать. Для массового съёма — сделать нормальные формы по болвану и в них формовать корпусы.

Alter2

А мне понравилось как выглядит на фото в окрашенном виде, хотя может вживую и хуже окажется. Прямых линий и идеальных поверхностей кругом и так хватает, а тут такая необычная штука явно ручной работы, в непривычном цвете и блестящая.

webzuweb Автор

Спасибо.

Stas911

Для нарезки пенопласта видел что используют бумажные(?) лекала по сечениям, которые струна не берет — просто тупо приклеивают лекала на листы и вжжжжик струной вокруг, а потом склеить сечения. Ну и используют ППС, а не этот с шариками

Str7

А в судомодельном кружке мы делали так: отливали немаленький брусок парафина, после охлаждения отсекали от него всё лишнее, отпечатывали «скульптуру» в гипсе и уже в гипсовой форме изнутри выкладывали стеклоткань.

boblenin

Я в дестве делал модели вертолетов по чертежам из моделиста конструктора из папье маше. Сначала боковой разрез, потом на него наклеивал провдольные срезы, потом их соединял перемычками из полосок бумаки, а дальше традиционно обклеивал кучей мелких обрезков для равномерного покрытия. После обклейки и просушки неровности исправлял покрывая зубной пастой, а дальше склейка, покраска, лак.

boblenin

Надеюсь, что шпатлевку на эпоксидке шлифовали при хорошей вентиляции или на улице и в маске. Она в виде мелодисперсной пыли очень плохо дружит с легкими.

webzuweb Автор

В респираторе.

sim31r

Как дела обстоят с прочностью и жесткостью конструкции?

BloodyAltair

С названия поржал) На немецкий рынок пойдет хорошо (ИМХО), но на русскоговорящий… Единственная ассоциация — «Так точно, херр Майор!» ( это из передачи «Железный капут», когда-то шла по каналу ДТВ)

В остальном, задумка прикольная. Гольф — это круто. В общем, удачи)

За рецепт изготовления корпусов спасибо, пригодится для конструирования корпусов из серии «для себя» + оно же не такое хрупкое, как обычный пластик, верно? Если так, то разбить или получить трещину на такой штуке будет не так просто и это к лучшему

mindw00rk

Болванку можно изготовить в виде конструкции из шпангоутов (оргстекло/гофрокартон/ДВП/тонкая фанера), соединенных стрингерами (из тех же подручных материалов). Расстояния между шпангоутами можно:

Далее горячей струной/ножом срезать лишнее до шпангоутов. Нанести антиадгезионный слой (пленка/натирка для паркета/много чего еще...). Эпоксидную смолу, если получилась густая, можно «разбавить» толуолом/бензолом, чтобы стекломат/стеклоткань лучше пропиталась. Было бы классно еще слой углеволокна добавить, но «ударит» по бюджету). Полученный пирог в вакуумный мешок, разряжение получается обычным пылесосом. Даст более плотную/менее шероховатую поверхность.

ЗЫ Ваш организм вам не скажет спасибо за вдыхание стекла/толуола.

cgnrat

Не смотря на то, что вы его называете «ГеррРобот», с огромной вероятностью можно утверждать, что слово «хер», простите, прилипнет к нему вот прямо сразу. И разнообразные словоформы на эту тему придумаются довольно быстро, особенно если работать будет плохо. :)

Короче название в русскоязычной среде неприемлемое.

Про корпус уже много сказали.

webzuweb Автор

Робот в РФ и СНГ нужен совсем мало.

cgnrat

Ну тогда вы себя обрекаете на локализацию в случае, если вы его таки запустите в РФ. Т.е. дополнительные сложности на ровном месте.

Мне кажется изначально универсальное название было бы лучше.