Изначальная идея очень простая. Давным-давно один капиталист пришёл на завод в конце смены. Он спросил, сколько смена сделала деталей, и написал мелом на полу это число метровыми цифрами. Следующая смена пришла, обнаружила число, решила, что её вызвали на поединок, и сделала на пару деталей больше. Стёрли чужой показатель, записали свой. Примерно так и начались производственные соревнования.

У нас задача была чуть сложнее, потому что изначально нужно было не подстегнуть операторов линий, а дать каждому понять, успевает он выполнить план в нужном темпе работы или нет. То есть как-то визуализировать этот процесс. И тут вскрылась одна очень интересная особенность конкретного производства.

Итак, есть линия упаковки продуктов. Это цепочка из специальных станков, в которых полно движущихся деталей. В эти станки «приезжает» много-много продуктов, которые потом выстреливаются, как из пулемёта, в герметичной упаковке. Оператор нужен, чтобы делать часть работы по упаковке и в целом наблюдать за линией. Таких линий не одна и даже не десять.

Архитектура решения

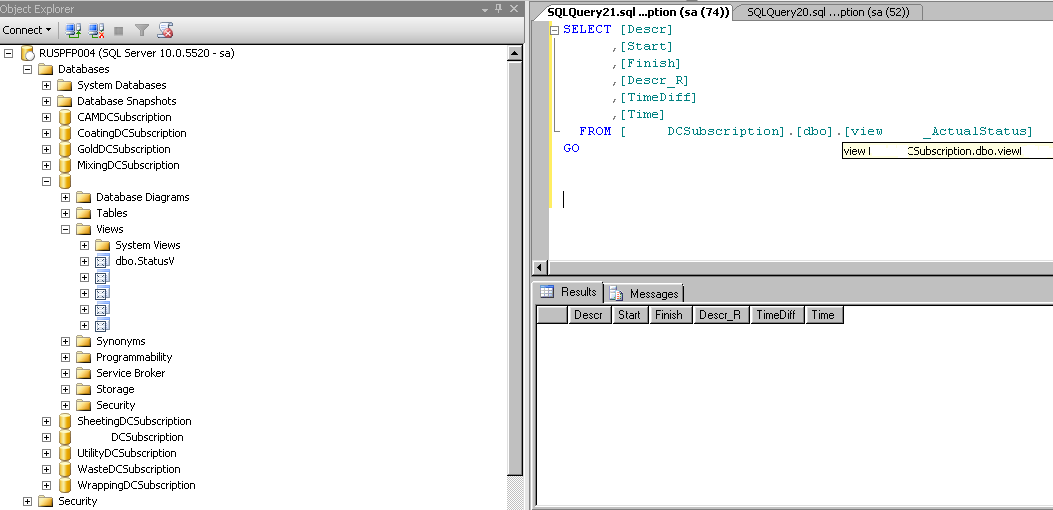

Машины отдают свои данные на SQL-сервер, установленный на производстве. В него приходит фактически сырой лог, который затем производство перемалывает для своих нужд. Нам дали доступ к этому серверу, то есть фактически к этому логу.

Он приходит не в реальном времени, а с задержкой примерно на пять минут, потому что машины опрашиваются в одну базу данных, а вторая база данных с уже обработанными данными (с которыми можно что-то делать, то есть с теми же числами выработки) считается и синхронизируется с таким логом. Опрос линий тоже не мгновенный.

Сотрудники логинятся в свои линии (SQL-сервер знает, где и кто работает), поэтому у нас есть ещё их имена, начало–конец и длительность смены.

Раньше в конце смены технолог составлял отчёт и говорил людям, сколько коробок они сделали. Всё это выгружалось в Excel. Это было, во-первых, медленно, во-вторых, жутко неудобно. Помимо этого, посмотреть в реальном времени и как-то понять, сколько денег рабочий получит дополнительно за переработку, было нельзя.

Геймификация

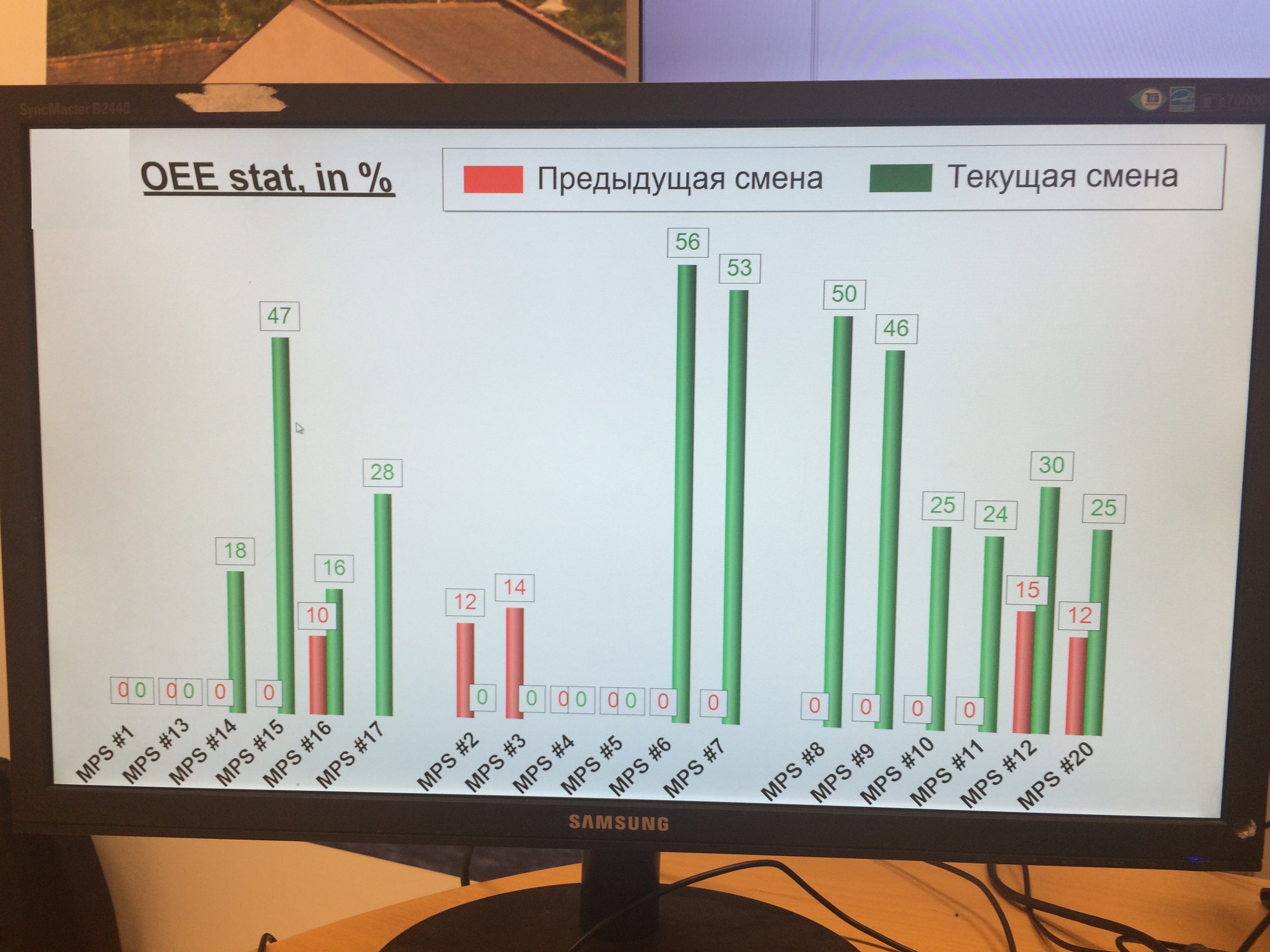

Суть в том, чтобы показать Васе, работающему на 13-й линии, насколько он крут. А его задача — сделать за смену условно 2 тысячи коробок. С зарубежного производства различных продуктов повседневного спроса переняли идею с геймификацией и экранами на каждой линии.

Рядом с рабочим местом оператора мы установили экран, на котором показывалась выработка на линии (Вася сделал уже 1 572 коробки, он на втором месте), на соседней (Петя на 11-й линии сделал 1 425 коробок, он на третьем месте) и на следующей (Аня на 6-й сделала уже 1 578 коробок, и она первая).

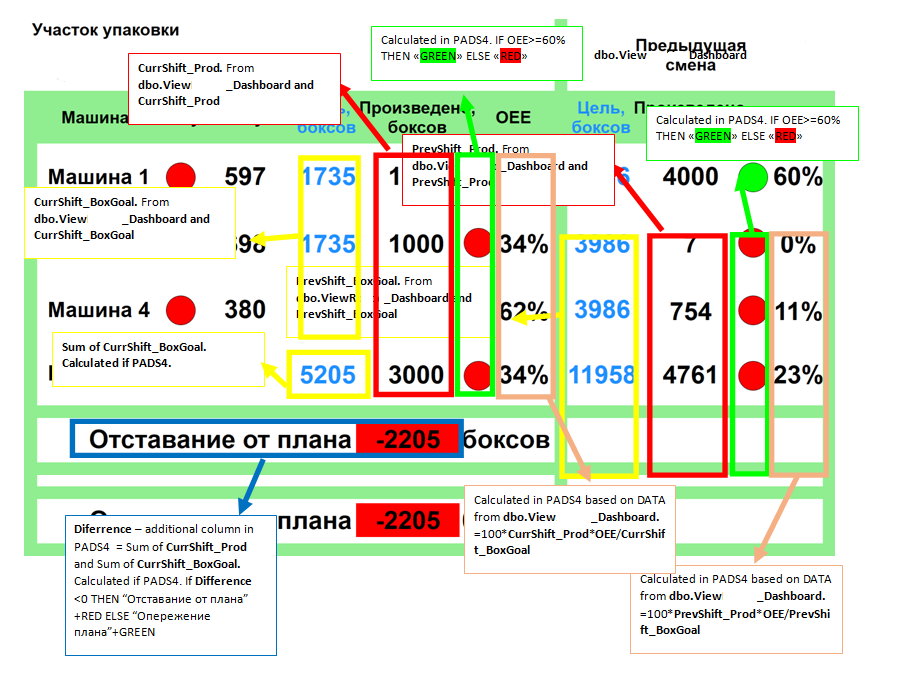

Вторая задача — считать выработку и строить прогноз темпа. Например, Вася с 13-й линии постоянно видит прогноз количества коробок на конец смены. То есть примерно так:

I место — Аня. Сделала 1 578 коробок, прогноз — 2 215 коробок.

II место — Вася. Сделал 1 572 коробки, прогноз — 2 213 коробок.

III место — Петя. Сделал 1 425 коробок, прогноз — 1 998 коробок. Петя, не тормози!

Ещё, чтобы оператор мог соревноваться сам с собой (ну или просто сравнивать скорость своей работы), мы стали выводить на экраны показания за его прошлую смену.

Показатели производства

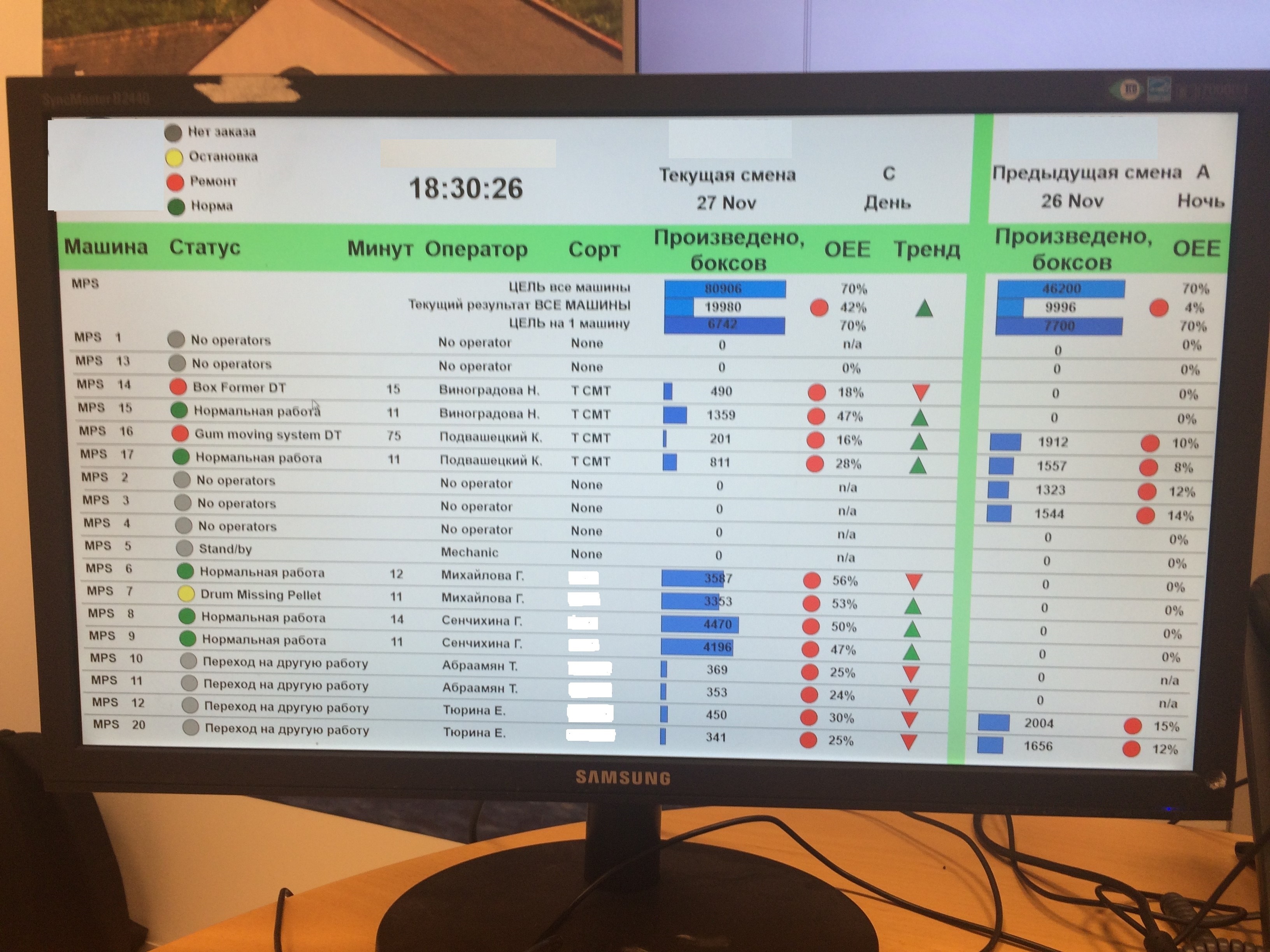

Была внутренняя система, которая позволяла контролировать состояние оборудования, но действительно у заказчика не было оперативной картины происходившего. Им нужна была визуализация. Решение нашлось, и оно дало ещё одну интересную вещь. Нужно было мониторить доступность оборудования, качество и производительность.

Доступность — это когда линия работает, и оператор может спокойно соревноваться условно с Аней. Производительность у железа одинаковая, а у операторов — разная. Качество по идее должно быть на одном уровне, то есть процент брака зависит от умения оператора и технического состояния линий (а они также примерно одинаковые).

На производстве случаются поломки оборудования плюс бывают, скажем так, его «предполомочные» состояния, которые не считывает система аналитики. То есть, наблюдая за работой линии и скоростью разных операций, можно сказать, что через 5–10 минут что-то может выйти из строя. Например, нарушен процесс упаковки продукта — элементарно, «съехала» печать даты его изготовления. Ну и так далее. Америку не открою, если скажу, что чинить оборудование заранее, до серьёзной поломки, экономически разумнее, потому что это позволяет избежать серьёзных простоев.

Что мы сделали, и к чему это привело

Мы установили экран на каждой линии производства, подключили цифровые поверхности к корпоративной системе Digital Signage (централизованное управление контентом), внедрили для неё приложение, которое позволяет агрегировать данные, перемалывать их до отчётов на каждом экране и показывать оператору всё самое важное о его смене. Мы настроили все интерфейсы, интегрировали системы, задокументировали и передали их на поддержку специалистам производства.

Геймификация производства дала очень хорошие результаты для HR-службы. Персонал стал более вовлечённым в процесс, более замотивированным. Единственный момент — на опасных производствах геймифицировать нужно очень осторожно.

Итого:

- Оператор заступает на смену и начинает делать упаковку.

- Глядя на экран, он выходит на нужный темп, чтобы выполнить план к концу смены.

- Если хочется премию — соревнуется с соседями.

- В любой момент доступен прогноз на конец смены. И если он вдруг начинает уменьшаться без видимых причин — значит, надо проверять линию на предмет потенциальных неполадок.

Это не Биг дата и не Small-датамайнинг. Это простое построение тренда по замедлению-ускорению выработки. И оно позволяет операторам и начальнику смены понимать, что происходит. Раньше они видели полную картину постфактум или на основании аналитики технолога.

Система умеет реагировать на разные триггеры и показывать алерты. До её внедрения донастроить какое-то производственное оборудование, поменять параметры, устранить мелкие неисправности или перенастроить производство каким-либо другим образом могли с опозданием. Сейчас время реагирования сократилось до пяти минут. Информацию операторы и начальник видят сразу и могут очень быстро повлиять на ситуацию.

Что в итоге? Влияние на производство таких факторов, как сбои в работе оборудования или его внеплановая остановка, сократилось на 30 %.

Ссылки

- История настройки производственного зрения где-то далеко

- Вай-фай для особо защищённого производства

- Моя почта: asavostikov@croc.ru

Комментарии (37)

nerudo

05.12.2018 12:34Слово «качество» встретилось лишь в контексте «Качество по идее должно быть...». А по факту каков результат «геймификации»?

altcms

05.12.2018 12:37+1«Перевыполнение плана» = нарушение тех процесса, и как результат — брак. Так и было в СССР. Я ещё прекрасно помню те времена. Пятилетка за 3 года и прочий бред…

RiseOfDeath

05.12.2018 12:55+1Вот к стати меня всегда удивляло — зачем гнаться за перевыполнением плана?

План это:

Рассчитанное потребление готовой продукции конечным потребителем.

Рассчитанные складские мощности в точках реализации.

Рассчитанная логистика готовой продукции.

Рассчитанные складские мощности в промежуточных точках логистики.

Рассчитанные складские мощности под готовую продукцию в местах производства.

Рассчитанные производственные мощности (в т.ч. людские ресурсы) в месте производства.

Рассчитанные складские мощности под сырье в месте производства.

И так рекурсивно повторять вплоть до «нижнего уровня» технологической цепочки — мест производства «базового сырья», извлекаемого из недр.

Перевыполнение плана это это:

Лишняя готовая продукции в местах реализации конечному потребителю. (Опционально, если производство превосходит реальную потребность)

Лишние складские мощности в точках реализации.

Перевозка лишней готовой продукции.

Лишние складские мощности в промежуточных точках логистики.

Лишние складские мощности под готовую продукцию в местах производства.

(опционально) Перераспределение затрат производственных мощностей (в т.ч. людских ресурссов) в месте производства с запланированной продукции другого типа (если на заводе не один вид продукции) в пользу лишней, сверхплановой продукции.

Недостаток сырьевых ресурсов для производства плановой продукции другого типа (если видов продукции несколько), из-за сверхпланового расхода ресурсов на сверхплановую продукцию. Либо переизбыток складских мощностей под сырье (при условии что нижележащие звенья технологической цепочки в состоянии поставить достаточно ресурсов для «сверхпланового производства».

И так рекурсивно повторять вплоть до «нижнего уровня» технологической цепочки — мест производства «базового сырья», извлекаемого из недр.

В конечном счете при перепроизводстве мы имеет расход сырья и трудовых ресурсов в ущерб другим видам нужной продукции (что особенно критично, когда ее не хватает, как в СССР например)

akryukov

05.12.2018 14:00Если людям хочется перевыполнять планы, нетрудно дать им такую возможность.

Нужно просто формализовать критерий "перевыполнения".

Пусть "выполнение" плана это производство 100-110 деталей в месяц, тогда за "перевыполнение" будет считаться 140-150 деталей в месяц. В качестве критерия для перевыполнения можно выбрать что-то такое, что не трудно в итоге реализовать или не накладно хранить. Направление можно периодически менять.

В таком случае перевыполнение будет прогнозируемым и "планируемым". Если вообще есть возможность рассчитать потребление, складские мощности и объемы сырья, то можно рассчитать их и с учетом перевыполнения.

max1gu

05.12.2018 15:22Не держите людей за идиотов. Перевыполнение плана не означает сделать 1000 единиц товара вместо 100.

Это означет сделать 100 быстрее, чем надо, и перести к другой продукции. Либо высвободить трудовой ресурс. Если трудовой ресурс высвободился разово — отпустить его на выходные или напрясь поледной работой. Если постоянно — соптимизировать его.

Что ту не понятного? Развели тут измышления интелихентов…

RiseOfDeath

05.12.2018 16:49Если работа сделана в N раз быстрее то это либо в ущерб качеству, либо из-за не корректной оценки трудоемкости (в сторону завышения) или производительности (в сторону занижения). Почему первое плохо, думаю объяснять не нужно. В случае если трудоемкость завышена (или оценка производительности труда занижена) имеет место быть переизбыток трудовых ресурсов. Иными словами производство держит больше людей, чем надо для выполнения плана. А поскольку людям нужно еще рабочее место с его оснащением, то за «лишним» человеком тянется цепочка лишних расходов.

Резерв, конечно, должен быть на случай поломки оборудования или болезни сотрудника (но это уже управление рисками).

Объективно, держать людей сверх нужного для плана (текущего и будущего) и «резерва» может быть нужно только для снижения безработицы.

athacker

05.12.2018 23:19либо в ущерб качеству, либо из-за не корректной оценки трудоемкости

… либо испонитель смог как-то рационализировать рабочий процесс, что привело к его (процесса) ускорению.

MacIn

05.12.2018 23:28либо из-за не корректной оценки трудоемкости (в сторону завышения) или производительности (в сторону занижения).

Так в этом и суть перевыполнения плана. В норме-то оно не просто «сделать 100 единиц за время, отведенное для 50 с нарушением техпроцесса и никаким качеством» — это уже извращение начальной идеи. Изначальная идея — она в том, чтобы найти узкие места, где можно увеличить производительность (скажем, применением вспомогательных инструментов и т.п.), снизить затраты сырья (скажем, подметить более оптимальную схему раскроя) и т.п. без снижения качества. Такой же процесс есть и в рыночной капиталистической экономике — снижение издержек.

Все как всегда — есть идея, есть реализация, подчастую извращенная на местах.

Объективно, держать людей сверх нужного для плана (текущего и будущего) и «резерва» может быть нужно только для снижения безработицы.

Путей решения два: социалистический — держать этих людей на местах, попутно строя новое, создавая рабочие места, где они смогут пригодиться. И капиталистический — выкинуть их на мороз сразу, авось сами подучатся, как-нибудь. А кто нет — тот не вписался в рынок.

x67

06.12.2018 03:48Все такие крутые производственники, однако никто и не задумался над двумя простыми вещами:

- В слабо-автоматизированном производстве, т.н. мануфактуре (а это большинство производств в РФ) скорость выполнения зависит от человека, соответственно такое производство имеет характер случайного процесса.

- Любое сложное производство имеет характер случайного процесса и на этот случай берется запас. А ускорение производства позволяет сохранить этот запас на случай чп и таким образом снизить риски. Ни один вменяемый руководитель не обяжет свой цех изготовить 100 деталек за 100 минут при максимально возможной скорости производства 1 деталь/мин. А если возьмем 120 минут, то можем спокойно двигаться в сторону 100 минут, увеличивая запас времени или тратя его остатки на совместное ухудшение здоровья путем перекуров или сплочение коллеектива травлением баек.

u-235

06.12.2018 06:37Про слабую автоматизацию хотелось бы немного примеров. Ну и тезис о случайности производственного процесса преувеличен. Движение электронов хаотично, что не мешает пользоваться электричеством.

9660

06.12.2018 06:31Просто к слову.

Например на рыбообработке отчетлива видна разница меж новичком, втянувшимся, и опытном обработчиках.

Когда один рубит 100 хвостов другие 200 и 500 соответственно. Притом, что характерно, опытный рубит и больше и качественнее.

qw1

05.12.2018 17:55Мы обсуждаем конкретную норму, конкретное соревнование, то, что написано в статье.

Где тут написано, что рабочие соревнуются не за количество, а за время? (типа, Петя сделал смену за 5.23 часа, а Лена — за 6.33, а потом они пошли домой).

Или где написано, что софт предусматривает после упаковки 1522 коробок типа А переход на другой тип продукции?

buzzroll

05.12.2018 20:03насколько я понимаю, подобным подходом можно выявить масштаб производства, при котором производительность выше, но еще не в ущерб качеству и при следующем планировании объявить означенные объёмы нормой.

max1gu

05.12.2018 15:17-1Вы тут немного путаете и предергиваете. «Перевыполнение плана» — это не нарушение техпроцесса. План считался по-разному.

Во-первых, у буржуев план ставится на грани физиологической возможности (смотрите статьи по Амазону), такой план действительно перевыполнить сложно. В СССР — по нормированию технологических операций с нормальной интенсивносью труда (принятой при разработке технологии), с подходами и отходами.

Во-вторых, технологическое отставание СССР пробовали компенсировать личной инициативой и озобретательностью. Т.к. за счет оптимизации и организации на местах можно повысить производитеьность, без нарушения технологии. (Технология производства — не панацея. Если вы думаете, что только сейчас начали делать программые продукты в глаза не видя пользователя — то ошибаетесь. Это «лучшие практики» навсегда). Когда на Тоёте на американский прессах в разы повышали производительность — это они молодцы. А когда пяьилетка за 3 года, потому что технолгией никто ранее не занимался — это ай-яй-яй.

Из практики спользования более примитивных упаковочных станков: связка опытного оператора, который некоторые параметры станка может настроить сам и пары бойких упаковщиков может выдавать в 2-3 больше продукции, чем новый или тупой оператор и упаковщики без огонька.

Основные факторы:

— опытный оператор видит мелкие нарушения в работе станка и может заранее вызвать наладчика, не доводя до брака и аварийного останова

— опытный оператор некорые вопросы решает сам, не тратя время на ожидание наладчика. Иногда даже не останавливая станок

— опытный оператор подбирает скорость станка под своих упаковщиков, чтобы не загонять их и не тормозить, а работать ритмично

Автоматизация эти вопросы снимает лишь частично, т.к. соотношение затраты/эффективность никто не отменял.

Поэтому не надо подходить формально со словами «план», «технология», «качество» и прочие умные слова. Жизнь сложнее и интересней. Перевыполнение плана бредом является для тех, кто не понимает сути работающей системы.

altcms

05.12.2018 15:32Я говорю о том что видел сам. Когда то это был завод по выпуску двигателей для сельхозтехники. Так на выходе было 50-60 % брака как раз из за этой гонки. То же самое я постоянно наблюдал запчастях к авто-мото технике и т.д. То валы, шестерни сырые, то частота обработки не соответсвует и т.д.

Ndochp

06.12.2018 06:59ОТК через опу и все. Выкиньте брак из показателей и перевыполнение кончилось (а вместо премий замаячили штрафы)

u-235

05.12.2018 16:10Технология производства — не панацея.

Наверно именно это и думают сборщики Союзов и Прогрессов. На нормальном производстве технология — это основа рабочего процесса и самостоятельно исполнитель изменить её не вправе.

qw1

05.12.2018 17:58Наверно именно так и думают сборщики Союзов и Прогрессов

Что только не сделаешь, померяться длиной с коллегами. Манагеры что заложили своей геймификацией, то на выходе и получат.

max1gu

07.12.2018 15:15Вы путаете «как долно быть» и «как оно на самом деле».

По-правильному, да — технология стоит на первом месте, и менять её нельзя.

На самом деле, технологито же люди, они тоже бывают недоучками и безграмотными, карьеристами, эфектисными менеджерами.

Отдувается за все это рабочий, которому надо план выполнять.

Вот последний пример — построила Тесла завод, там умные люди кучу роботов поставили, техпроцессы писали ну вы поняли.

По факту — когда встал вопрос производительности, спернули все это, поставили кучу люмпенов и погнали план в лучших советских традициях.

Почему этого нет у «правильных» автопроизводителей, у которых «технолгия превыше всего»? Потмоу что они все это прошли 50-70 лет назад и них уже все проверено на живых людях.

kinall

07.12.2018 16:37Вот последний пример — построила Тесла завод, там умные люди кучу роботов поставили, техпроцессы писали ну вы поняли.

По факту — когда встал вопрос производительности, спернули все это, поставили кучу люмпенов и погнали план в лучших советских традициях.

О, а вот это интересно! Где об этом можно почитать?

u-235

07.12.2018 17:12Неприятно читать комментарии безграмотного недоучки, явно вышедшего из люмпенов. Это я вам как интелихент говорю.

teecat

06.12.2018 11:48Последнее время все больше книг с упоминанием процесса производства в Союзе до и во время войны. И постоянно или простои по паре месяцев, то авралы чтобы нагнать план. Плюс неумение планировать, читать документы (чертежи) и тд

Stroy71

06.12.2018 15:38Перевыполнение плана не всегда равно нарушению тех процесса.

Во первых можно эффективнее использовать оборудование(например-нарезать резьбу в один проход вместо двух, если это не приводит к перегреву заготовки).

Во-вторых внедрение рацпредложений(например, если при нарезании резьбы заготовка перегревается-изменить угол заточки резца или использовать охлаждающую жидкость) и т.д. и т.п.

Это в позднем СССР перевыполнение плана было доведено до абсурда(например вместо закручивания болтов их забивали). Плюс убили тягу людей к изобретательству и рационализации.

kinall

05.12.2018 12:59Если хочется премию — соревнуется с соседями.

А все одновременно премию получить не могут? То есть если Вася перевыполнил план на 5%, Петя на 7%, а Аня на 8%, то Вася обломается и пойдёт тихо ненавидеть «Анку и Петьку»?

Иначе говоря, в чём смысл соревнования с соседями, если есть точно известная норма выработки?

A_Savostikov Автор

05.12.2018 15:26Я могу ответить на технические вопросы. Данные по принципам премирования определяют HR заказчика, до нас доходит это в виде требований к реализации конкретно схем учёта и визуализации прогресса.

Stroy71

06.12.2018 15:46Смысл в том, чтобы в результате соревнований приучить работника перевыполнять план(упаковывать например 2100 коробок вместо положенных 2000), а затем увеличить норму до 2100. И так до предела мощности оборудования.

Alex_333

05.12.2018 13:15Что под капотом внедренного приложения? Собственной разработки или что-то типа Zabbix? Тот же вопрос про визуализацию данных.

A_Savostikov Автор

05.12.2018 15:02Это продукт компании NetDisplaySystems называется PADS4. Он выступает агрегатором данных, а также инструментом визуализации

AlexVist

05.12.2018 14:36Если честно, то идея интересная. Но, прочитав статью, не совсем понял как раз идею.

В свое время я решал задачу, которая заключалась в расчете трудозатрат на мебельном производстве. Хозяев предприятия начал волновать вопрос сколько продавцы могут набрать заказов, чтобы производство смогло не срывая сроки их выполнить. Подошли со стороны еще постсоветского определения "фонда рабочего времени".

В вашей статье не указано как отличаются рабочие места? А это имеет значение. Опираюсь на свой опыт в мебельном производстве. Каждая деталь проходит производственный цикл. На каждом участке с ней производят определенные работы. Есть особенности, когда детали идут серийно в обработку. То есть одинаково обрабатывается от нескольких штук, до сотни одинаковых деталей. При этом нужно учитывать, что происходит настройка оборудования. Часто это бывает только вначале перед запуском обработки в серии. При смене детали производится новая настройка оборудования и т.д. Еще есть случаи, когда одни и те же обработки могут производится на различном оборудовании. Где время настройки или обработки отличается. Обработки так же различаются и очень сильно. То есть нельзя просто количественно сравнивать по штукам выполненные работы на двух станках одной и той же детали.

В итоге были написаны формулы, которые шли в привязке к техническому описанию обработок детали. Формулы были выверены и согласованы с производством.

Телеметрии с оборудования не было(давняя история). Тогда были тетрадки у мастеров смены. Куда они записывали результаты работы. в конце смены буквально за 10 минут данные из тетрадок вносились в компьютер и производился обсчет по формулам. И к моменту выхода рабочих из раздевалки на стенде уже висела информация о результатах работы.

Каков результат? Действительно стало наглядно видно сколько реально рабочего времени затратил человек в течении рабочей смены на работу. Начальник производства получил качественный, а не количественный учет. То есть если на производство 10-ти деталей одним рабочим и 100 деталей другим было потрачено одинаковое время, при том что эти 10 более сложные, то рабочие выполнили одинаковый объем работы. Была привязана система КТУ по результатам работы. На некоторых участках смогли поднять производительность.

Наличие формул описывающих различные виды работ дает так же возможность планировать будущую загрузку производства. Такой опыт был уже в другом ПО от немецкой компании. Когда исходя из загрузки производства система еще на вводе заказа в систему могла выдать планируемую дату производства. Так же была возможность визуализировать схему производства, где было видно возникновение "бутылочного горла". Это так же нужно учитывать. Потому что нет смысла загрузки и перевыполнения плана на первом участке производства, если на втором у вас возникает "узкое место".

Надеюсь ваша работа получит продолжение не только в рамках соревнований рабочих. а станет решать конкретные производственные задачи, по планированию, прогнозированию, оптимизации производства.

TimsTims

06.12.2018 01:11Персонал стал более вовлечённым в процесс, более замотивированным.

Геймификация даёт ограниченный эффект в виде короткого срока действия. Поработают в таком темпе 3, 6 месяцев. Поймут, что соревнуются с тенью/друг с другом. Подумают головой, и договорятся делать всё вместе медленней, ровно под скорость N пачек в час, ведь премия здесь у всех фиксирована, сделаешь ты больше или меньше неважно.

EvgeniyKonstantinov

Честно говоря не понял смыла кокетливо называть Чарльза Майкла Шваба "один капиталист", это реальная история, а не байка