В нашем материале, посвященном применению аддитивных технологий в автопроме, мы подробно рассмотрели их главные преимущества и потенциал для российской отрасли. И если внедрение 3D-печати пока сопряжено с определенными трудностями (например, с необходимостью крупных инвестиций и недостаточной автоматизацией), то трехмерное сканирование видится сегодня наиболее предпочтительной и доступной 3D-технологией для автомобильной промышленности.

3D-сканер – это устройство, предназначенное для быстрого анализа физического объекта и создания его точной компьютерной 3D-модели. Принцип его работы основан на вычислении расстояния до объекта при помощи двух камер. В дополнение к камерам используется подсветка – светодиодная или лазерная. Оба типа сканеров применимы в автомобилестроении.

3D-сканеры дают возможность в разы сократить время и расходы на этапе разработки, повысить качество выпускаемой продукции и, в конечном счете, ускорить выпуск продукта на рынок. Они могут использоваться на любом этапе управления жизненным циклом продукта и помогут оптимизировать производственный процесс любым предприятиям отрасли – от крупных производителей автомобилей, двигателей, спецтехники и компонентов до небольших компаний, выполняющих тюнинг, техобслуживание и ремонт.

Устройства для 3D-сканирования позволяют снять многие ограничения, которые есть у традиционного измерительного оборудования. Такие привычные для метролога инструменты, как шаблоны, микрометры, штангенциркули стоят недорого, но отличаются субъективностью показаний и не подходят для сложных измерений. Координатно-измерительные машины обладают большей точностью, чем 3D-сканеры, но они дороже, более габаритны и требуют специальной подготовки оператора.

Оптические системы контроля, к которым относятся 3D-сканеры, – лучшее решение по соотношению цены и качества, так как они обеспечивают:

- быстроту измерений,

- высокую точность оцифровки объектов сложной геометрии,

- могут работать автономно,

- просты в эксплуатации.

Благодаря 3D-сканеру существенно облегчается труд дизайнера, технолога, конструктора: выполнение трудоемких сложных измерений и создание дизайна с нуля уходят в прошлое.

В этой статье мы продемонстрируем выгоды этой технологии на конкретных примерах, а на представленных ниже видео вы сможете отследить процесс 3D-сканирования в реальном времени.

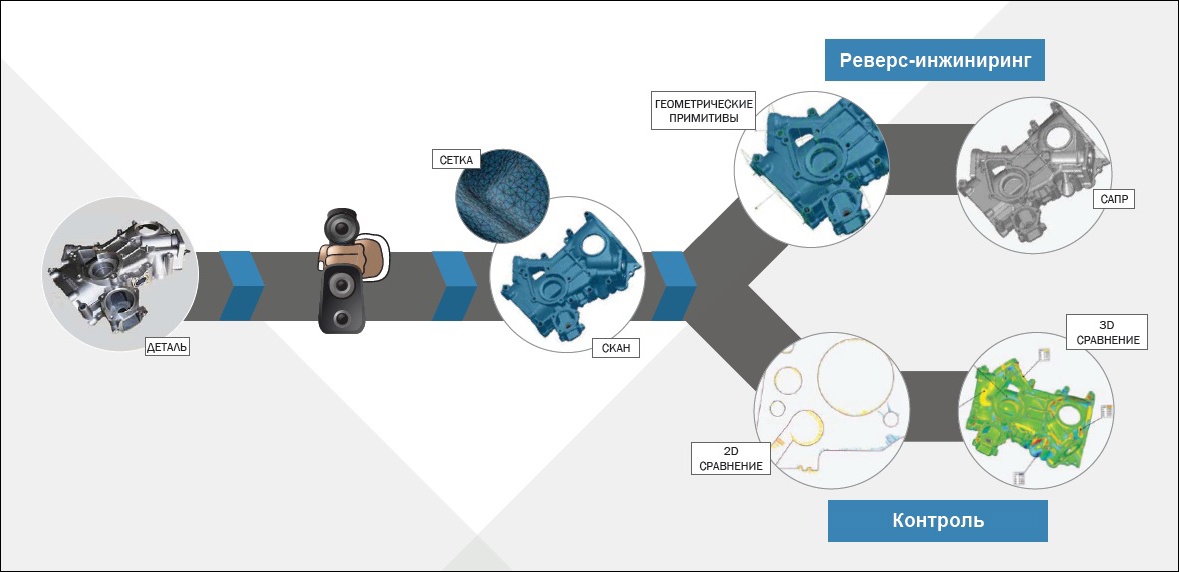

Какие задачи решает 3D-сканирование

- Контроль качества: возможность проверки любых геометрических параметров, включая входной и выходной контроль, метрологический контроль деталей, корпусов и производственной оснастки.

- Реверс-инжиниринг автокомпонентов для оперативного получения проектной документации и модернизации продукта.

- Проектирование и моделирование в целях автотюнинга, прототипирования и оценки внешнего вида изделий, модернизации производственных цехов и оборудования.

- Цифровое архивирование любого необходимого ассортимента (например, снятых с производства деталей). Модели, сохраненные в цифровых библиотеках, доступны удаленно из любой точки Земного шара.

Главные преимущества 3D-сканирования для автоиндустрии

- Точность

Безусловно, точность – основополагающий критерий для метрологии. 3D-сканеры позволяют эффективно выполнять измерения с метрологической точностью от 20 до 80 микрон (в зависимости от устройства и размеров объекта). - Скорость

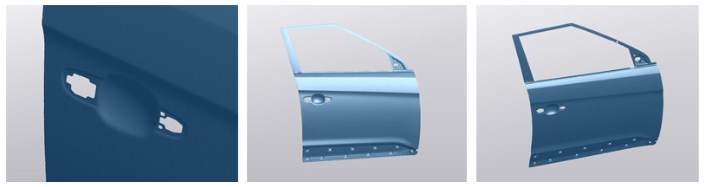

Быстродействие – это производительность. 3D-сканирование выводит скорость измерений на новый уровень: процесс оцифровки и обработки в ПО такого компонента, как дверь автомобиля, занимает примерно 20 минут вместо 4 часов измерений на КИМ. Вы не только экономите время, но и снижаете производственные издержки. - Надежность

Современные профессиональные и промышленные 3D-сканеры отличаются повышенной стабильностью и надежностью. Ручные устройства предназначены для транспортировки на удаленные объекты и могут работать в условиях производственной вибрации. Все портативные 3D-сканеры, которые компания iQB Technologies использует в своей работе, регулярно путешествуют по России и ближнему зарубежью без единой поломки. - Простота

Работа с 3D-сканером не требует навыков, и для освоения устройства неопытному пользователю – будь то специалист ОТК, главный инженер, конструктор или технолог – хватит 20 минут. Для обработки облака точек требуется знание программного обеспечения, причем если в штате нет сотрудника с навыками работы с САПР, вы можете отправить результат сканирования на аутсорс по сети.

Контроль качества гоночных автомобилей Ariel Atom с использованием 3D-сканера Solutionix

Контроль качества на автомобильном производстве

Основная задача 3D-сканирования, которая поможет оптимизировать автомобильное производство, – это контроль геометрии с целью сверки с эталонной моделью. Можно контролировать не только автомобильные компоненты, но и пресс-формы и оснастку, а также выполнять анализ износа оснастки.

Использование 3D-сканеров дает возможность оперативно отслеживать брак деталей, поступающих от поставщиков, а наличие метрологических сертификатов и методик поверки – получить отчет по отклонениям от заявленной геометрии. При обнаружении брака появится возможность найти его причину, сравнить скан с эталонной CAD-моделью и предоставить отчет производителю или сторонней организации.

Автозавод выполнял измерения с помощью КИМ по контрольным точкам с получением информации в виде числовой таблицы.

Время работы оборудования и обработки результатов: 4 часа.

Решение, предложенное iQB Technologies:

Ручной 3D-сканер Creaform HandyScan 700 + ПО Geomagic Control X.

Время подготовки к работе, включая калибровку и наклейку меток – 7 минут.

Время получения скана двери автомобиля (с учетом работы оператора) – 5 минут.

Инспекционный анализ (сравнение с CAD-моделью) – 10 минут.

Всего затрачено времени: 22 минуты.

Автоматизированный контроль на конвейере

Автоматизированные сканирующие системы, включающие 3D-сканер, робот-манипулятор и ПО, могут выполнять не только выборочную проверку, но и контролировать все изделия на производственной линии. Как результат – сокращение времени и ресурсов на процедуры контроля качества и значительное снижение процента брака.

Передовые системы автоматизированного контроля качества на конвейере предлагает компания Creaform. Это MetraSCAN 3D-R – оптический 3D-сканер, устанавливаемый на роботе, и CUBE-R – готовое решение, состоящее из поворотного стола, робота-манипулятора со сканером, отслеживающего устройства и стойки управления. Обе системы уже функционируют на предприятии Daimler в Штутгарте и на заводах концерна Renault-Nissan во Франции.

Посмотрите, как MetraSCAN 3D-R позволяет всего за 2 минуты 27 секунд получить скан двери автомобиля с отчетом:

Еще одно подобное решение, не имеющее аналогов в России, разработано нашей компанией. Это автоматизированная сканирующая система, в состав которой входят робот-«рука» Fanuc LR Mate 200iD, портативный 3D-сканер Creaform HandySCAN 700 и программное обеспечение Geomagic Control X. Впервые система была продемонстрирована на выставке «Металлообработка-2018».

Реверс-инжиниринг

Вторая важная производственная задача, решаемая 3D-сканером, – обратное проектирование, или реверс-инжиниринг. Используя 3D-сканирование и специализированное ПО, вы сможете модифицировать существующие изделия без чертежей, в том числе модели, снятые с производства, и модернизировать отдельные детали кузова транспортного средства для быстрого вывода обновленной модели на рынок. К примеру, сканер отлично подошел бы при выпуске новой «Гранты», разработанной на основе «Калины».

Кроме того, реверс-инжиниринг выполняет задачу замены производственного оборудования вследствие устаревания, износа или отсутствия, а также оценки текущего и подбора оптимального размещения производственного оборудования и инженерных коммуникаций в цеху.

3D-сканирование трактора для разработки навесного оборудования в компании MX

Приведем пример внедрения 3D-сканирования во французской компании MX, которая производит погрузочное оборудование для сельскохозяйственных тракторов. Производители тракторов редко делятся информацией о своей новой продукции, а получить CAD-модели этих тракторов еще сложнее, поскольку они являются интеллектуальной собственностью. Однако для разработки и производства такого навесного оборудования, как погрузочные манипуляторы MX, иметь 3D-модели абсолютно необходимо. Поэтому компании приходится выполнять 3D-измерения всех тракторов, для которых она хочет спроектировать и производить навесное оборудование, и до недавнего времени эти задачи решались с помощью манипуляторов для 3D-измерений. Сегодня MX использует технологии 3D-сканирования для оцифровки всех областей, необходимых для проектирования адаптируемых конструкций, включая точки крепления кронштейнов и их окружение. 3D-решения Creaform позволили более чем в 2 раза сократить время измерения, а следовательно, уменьшить срок вывода продукта на рынок.

Создание CAD-моделей и цифровых архивов

Получение конструкторской документации и чертежей вручную занимает много времени. Цифровая архивация и получение CAD-моделей изделий – одна из возможностей, которые открывают 3D-сканеры. Вы можете взять любую деталь, снятую с производства, быстро выполнить сканирование и получить 3D-модель для дальнейшего репродуцирования и сохранения в архиве. Цифровыми библиотеками очень удобно пользоваться: конструктор или технолог в любой момент и в любом месте получит доступ к необходимой модели и с легкостью внесет в нее корректировки.

При наличии цифровой модели готового изделия вы можете сравнить результат, полученный после функционального тестирования или краш-теста, с первоначальным изделием либо с эталонной CAD-моделью. Это позволит провести анализ повреждений и износа и внести в конструкцию соответствующие доработки.

Храня информацию об отсканированных на производстве объектах, предприятие получает возможность формировать картину выпускаемой продукции, прогнозировать дальнейший производственный цикл и сокращать издержки.

Вот пример из моего личного опыта. Я увлекаюсь мотоциклами и для своего Ducati Monster приобрел на аукционе eBay давно снятый с производства рычаг задней подвески от модели Ducati 888, который имеет меньший вес и ряд регулировок. На видео выше показан процесс сканирования детали, который занял 10 минут. Результат – полигональная модель в формате .stl. Из модели мы получаем эскизные размеры детали и создаем в САПР параметрическую CAD-модель. Затем пишется управляющая программа для станков с ЧПУ, которая передается токарю-фрезеровщику. В итоге мы имеем копию детали, которая перестала выпускаться 25 лет назад, а ее 3D-модель сохранена в цифровом архиве.

На пути к Индустрии 4.0

Наша компания провела исследование среди более 100 автопроизводителей, работающих на российском рынке. Мы выяснили, что 37% применяют, а 32% планируют внедрять 3D-сканирование. Все больше предприятий автомобилестроения задумываются о внедрении инновационных технологий, в том числе 3D-сканеров – в первую очередь это касается российских автозаводов зарубежных производителей. Есть четкое понимание, что без ускорения выпуска продукции не выдержать конкуренции. Можно говорить о том, что отечественная автомобильная промышленность следует общемировому тренду перехода к цифровому производству и готова к переменам.

epishman

Тема хорошая, для строителей отделочников например.

del