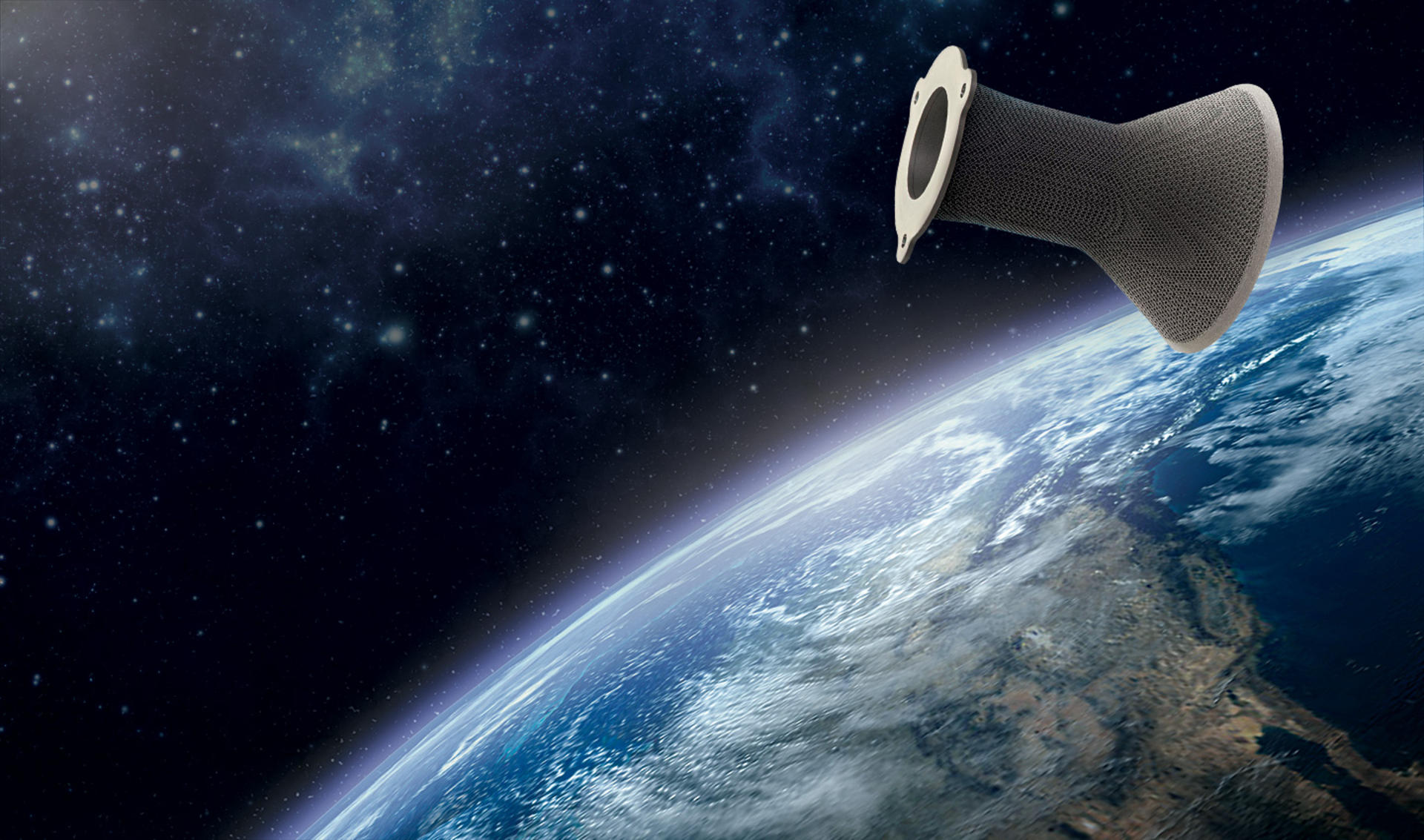

В рамках сотрудничества с Европейским космическим агентством (ЕКА) компания 3D Systems, при активном участии своего подразделения по изготовлению деталей по индивидуальным заказам, производит форсунки, камеры сгорания и расширяющиеся сопла для двигателей спутников связи, работающих на двухкомпонентном топливе, методом 3D-печати металлами (DMP).

Магистраль форсунки, выращенная на 3D-принтере серии DMP от 3D Systems

Эти детали дают ЕКА возможность оценить потенциал дальнейшего совершенствования технологий изготовления существующих конструкций. Кроме того, специалисты ЕКА и 3D Systems используют возможности DMP-технологии для разработки вариантов проектных решений с разделенными функциями для вышеупомянутых деталей спутниковых двигателей. Речь идет, например, о монолитной конструкции камеры сгорания, включающей тонкостенный сосуд высокого давления с внешней усиливающей сетчатой конструкцией. DMP-технология позволяет уменьшить вес, упростить сборку, ускорить изготовление и легко вносить конструктивные изменения на поздних этапах проектирования. Сотрудничество с ЕКА соответствует стратегии компании 3D Systems по внедрению ее уникальных ноу-хау для совершенствования технологии производства в космической и аэрокосмической отраслях промышленности.

Современное состояние технологии 3D-печати металлами

Спутники связи необходимы для функционирования мобильного интернета и защищенной финансовой связи между банками, прямой ТВ-трансляции и наблюдения за Землей для прогнозирования погоды. Одна из задач ЕКА состоит в наблюдении за разработкой технологий изготовления двигателей космических спутников. В рамках финансируемой из собственных средств программы ЕКА исследует современное состояние технологии 3D-печати металлами, оценивает ее потенциал и степень зрелости в свете будущих разработок двигателей.

Анализ изображения в рентгеновских лучах с разрешением 130 мкм позволяет сделать вывод, что DMP-технология может эффективно использоваться для изготовления форсунок

В рамках своей исследовательской программы ЕКА выбрало компанию 3D Systems, учитывая ее богатый технологический опыт и уровень поддержки клиентов. 3D Systems реализовала конструктивные решения трех критически важных деталей, а также их альтернативные варианты с использованием DMP-технологии.

В форсуночной части двигателя спутника происходит контролируемое смешение двух видов топлива, их самопроизвольное воспламенение и непрерывное горение. В камере сгорания в форме трубки Вентури газообразные продукты сгорания получают ускорение, выводя спутник на нужную орбиту. Расширяющееся сопло влияет на характеристики движения, воздействуя на поток газа.

«Технология DMP обеспечивает возможность изготовления инновационной магистрали для оптимизации потока от топливного клапана до камеры сгорания», – говорит Саймон Хайд. Присущая этому методу свобода проектирования позволяет ЕКА уменьшить число деталей форсунки с пяти (при использовании традиционной технологии производства) до одной. Кроме того, устраняется множество небезопасных герметизирующих швов, которые обеспечивают надежность впрыска топлива, а также существенно сокращается стоимость изготовления и уменьшаются риски. 3D Systems удалось создать однородные структуры с относительной плотностью до 99,98%, что позволит использовать все большее количество металлов и сплавов, включая титан.

Инновационная магистраль форсунки

Технология 3D-печати металлами также подходит для выполнения теплового расчета форсунки, предотвращающего обратную утечку тепла к чувствительным седлам топливных клапанов и к самому космическому летательному аппарату. Отсутствие ограничений по доступу инструмента позволяет изменить конструкцию термоизоляции, контролируя теплопроводность за счет усиливающей сетчатой конструкции. Выполненные из авиационного титанового сплава (Ti6Al4V) детали форсунки в целом соответствуют требованиям, предъявляемым космическим сектором и разработчиком ракетных двигателей к обеспечению качества изделий.

Инновационная магистраль, изготовленная по технологии 3D-печати металлами, позволяет оптимизировать поток топлива между клапаном и камерой сгорания

Саймон Хайд (Simon Hyde), Европейское космическое агентство

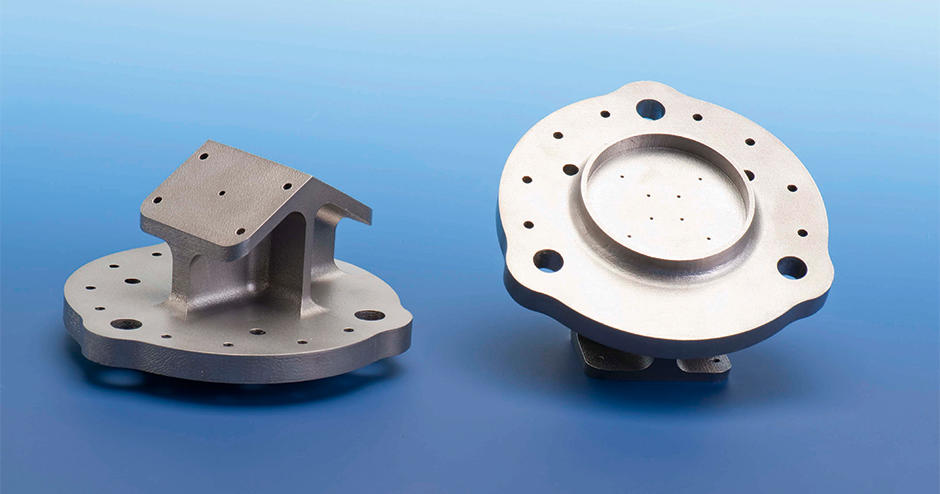

Разделение функций камеры сгорания

Камеры сгорания компактного спутникового двигателя обычно состоят из сверхзвукового сопла и выходной части сопла без крепления. Реакции топлива завершаются в сужающейся секции, откуда газообразные продукты сгорания через горловину попадают в закритическую секцию, где они расширяются со сверхзвуковой скоростью. Современные камеры спроектированы таким образом, чтобы выдерживать нерабочие нагрузки, связанные с запуском, – эти переходные нагрузки воспринимаются толстыми стенками камеры. После вывода на орбиту и при рабочей нагрузке камеры не нуждаются в таких толстых стенках.

Разделение функций камеры сгорания между рабочей и нерабочей расчетными нагрузками приводит к необходимости использования работающего на сжатие каркаса, поддерживающего тонкую стенку

По словам Саймона Хайда, технология DMP позволяет разделить функции камеры между рабочими и нерабочими режимами нагрузки. Очевидным решением видится создание работающего на сжатие каркаса из нервюр, поддерживающего тонкую стенку камеры сгорания и сварочный фланец для крепления выходного сопла. Однако вместо примитивного каркаса 3D Systems изготовила поддерживающую конструкцию в виде сетки низкой плотности. Поскольку ее объемная плотность составляет всего 12%, использование DMP-технологии позволяет существенно уменьшить вес камеры сгорания или повысить запас прочности конструкции.

В настоящее время камера изготавливается из титанового сплава Ti6Al4V. В перспективе планируется производить ее из огнеупорного сплава (например, на основе ниобия, молибдена, тантала, вольфрама и/или рения) для того, чтобы она могла выдерживать сверхвысокие температуры сгорания топлива. Дальнейшее изучение этой революционной конструкции камеры сгорания предусматривает исследование изотропии сетки в поле напряжений, а также детальный термический анализ. Сетка увеличит эффективное поверхностное излучение, поэтому она, несомненно, повлияет на тепловые потоки вокруг камеры.

3D-печать крупногабаритных металлических деталей

Расширенные возможности проектирования позволили создать сетку малой плотности на излучающей поверхности, поддерживающей тонкую стенку камеры сгорания двигателя

Инженеры ЕКА также исследовали возможность использования DMP-технологии для изготовления выходного сопла с диаметром выходного отверстия до 50 см. На момент реализации проекта возможности DMP-технологии позволяли печатать изделия габаритами до 275 х 275 х 450 мм. Напряжения в сопле сравнительно низкие, и уменьшение массы консольной части сопла является критическим фактором увеличения запаса прочности двигателя. Компания 3D Systems изготавливает выходное сопло из титанового сплава (Ti6Al4V), который в основном отвечает механическим и термическим требованиям, предъявляемым к расширяющимся выходным соплам.

По словам Хайда, DMP-технология предлагает явные преимущества в производстве по сравнению с традиционным ротационным выдавливанием листового материала, исключающим какую-либо гибкость в проектировании. Она позволяет адаптировать технические характеристики двигателя к специфическим требованиям заказчика к профилю тяги, давая возможность изменять многие решения на самых поздних стадиях проектирования.

Перевод с английского. Оригинал этого материала на сайте 3D Systems.

t3hk0d3

ИМХО 3D-печать металлических деталей, рассчитанных/оптимизированных на компьютере — это новая промышленная революция.

Через пару десятков лет такие профессии как токарь или фрезеровщик могут окончательно уйти в прошлое.

UnrealQW

Уверен, что токари/фрезеровщики не уйдут — по экономическим причинам.

Foveator

А куда девались писцы и машинистки?

KamAdm

Не переживайте! Переквалифицируются. Буду операторами ЧПУ станка. Уже происходит переход.

dzymko

В большинстве своем я уверен что токари фрезеровщики уйдут на покой. Если скорость и точность печати будет рости и она сможет спокойно заменить 80% нужд бизнеса. То выростит только спрос, на инженеров, которые будут работать с проектеровкой 3д моделей.

Экономически 3д печать ускоряет, работу в разы. даже если она будет печать деталь со скорость токаря. То экономическая выгода колосальная. Принтер может работать 24 часа в сутку, что уже в 3 раза больше по времени чем работает токарь. десять принтеров может обслуживать один оператор. Пускай 10 токарей за сутку сделают, 10 деталей в месяц с учетом 20 рабочих дней = 200 деталей по цене примерно 1000 долларов на одного токаря. Тоесть цена за зп 10000 долларов за 200 деталей за месяц.

Работа 3д принтерна, 3 детали в день по 10 принтеров, работает 30 дней * 30 = 900 деталей + зп оператору = пускай 3 000 долларов.

Систама+ токарь = 200 деталей за 10000 долларов цена штуки 50 баксов, Система +3д инженер = 900 деталей за 3000 долларов цена штуки 3 бакси.

Економическая еффективность 1500 %