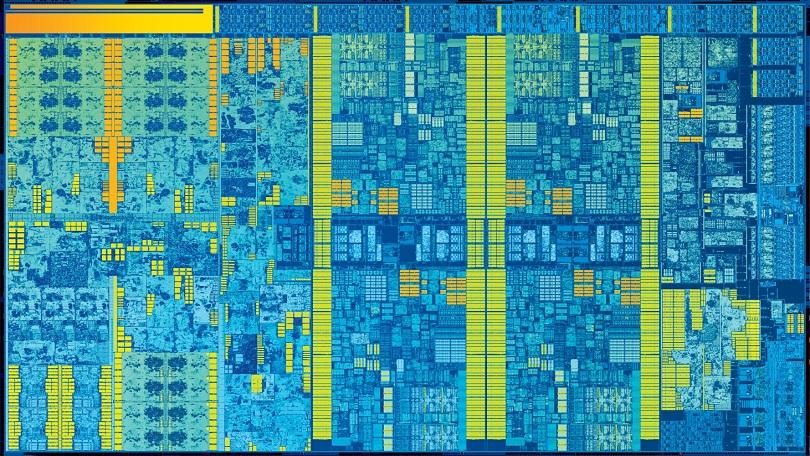

Возможное фото 10 нм IceLake. Источник

Странные вещи творятся на процессорном рынке. Мировой лидер в лице фирмы Intel пятый год бьется в попытках перейти на 10 нм техпроцесс. Изначально заявляли о переходе на 10 нм в 2015-м году, потом в 2016-м, 2017-м… На дворе 2019-й, а 10-нм от Intel в серии так и нет. Ну как нет, есть отдельные опытные/инженерные образцы, но высокий выход годных — проблема. Реальный переход ожидается не раньше 2022 года уже.

Собственно, это и стало причиной дефицита процессоров Intel на рынке. Для его преодоления компания расширяет производство модифицированных 14 нм процессоров (те же Lake только в профиль) и даже возвращается к 22 нм. Казалось бы, регресс налицо. А в это время корейский Samsung, тайваньский TSMC и примкнувший к ним AMD с платформой ZEN 2 рапортуют о вводе в серию аж 7 нм и вот-вот перейдут на 5 нм. Достали из пыльного шкафа «закон Мура» и объявили его живее всех живых. Скоро будет и 3 нм, и 2 нм, и даже 1 нм (sic!) — pourquoi pas?!

Что же произошло? Неужто

Disclaimer: Данную статью я нашёл совершенно случайно и был крайне поражён, насколько грамотно и подробно в ней раскрываются проблемы современной микроэлектроники, в частности, смерть закона Мура и маркетинг. Когда-то давно и сам баловался написанием статей про изготовление чипов, а в серии статей «Взгляд Изнутри» даже заглядывал внутрь оных, т.е. тема мне крайне интересна. Естественно, я бы хотел, чтобы сам автор оригинальной статьи опубликовал её на Хабре, но в связи с занятостью он разрешил мне перенести её сюда. К сожалению, правила Хабра не разрешают прямую копи-пасту, поэтому я добавил ссылки на источники, картинки и немножко отсебятины и постарался чуть-чуть выправить текст. Да, и статьи (1 и 2) по данной теме от amartology знаю и уважаю.

Итак, давайте разбираться в проблеме вместе. Постараемся насколько возможно минимально вникать в физику и технологию, и не углубляться в нюансы (коим имя легион!). Описание ниже упрощенное и иногда схематическое. Пишите комментарии, попробуем конструктивно дискутировать.

Предисловие

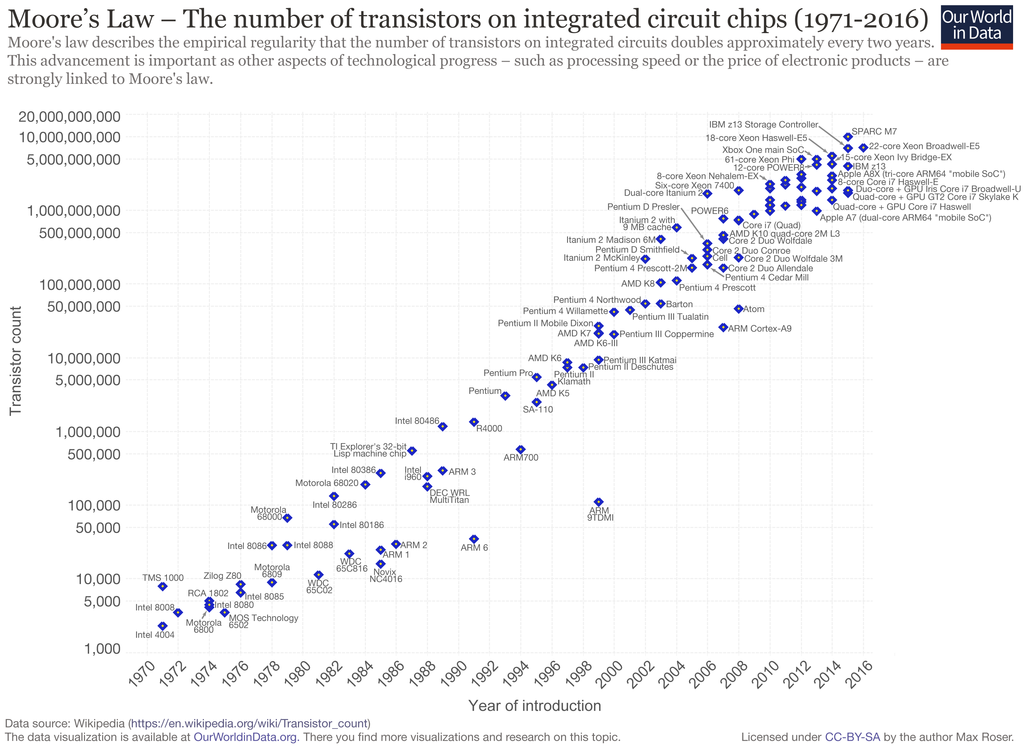

«Не все так однозначно...» — говаривала одна дочь офицера. Если посмотреть плотность транзисторов, то она в 14 нм технологии от Intel и 7 нм технологии от TSMC практически одинакова (ooops!!!). И даже откат Intel’а на 22 нм не сильно сказался на производительности. Что за чертовщина? По всем правилам переход от 14 нм к технологии 7 нм должен увеличить плотность транзисторов аж в 4 раза. И это согласно заветам Гордона Мура, 50-летие закона которого праздновали совсем недавно, а на носу уже и 55-ая годовщина!

Отлитый в «железе» закон Мура. Как видно, мы «топчемся» на месте уже лет 5. Источник

При этом звучат разнонаправленные заявления. Одни утверждают, что «Закон Мура» актуален как никогда, а микроэлектроника будет развиваться, как и раньше. Гениальные ученые, конструкторы и инженеры преодолеют любые ограничения, даже законы физики. Пипл требует новых достижений, и они не заставят себя ждать.

Другие твердят что все ребята, дошли до физических пределов, будем облизывать то что есть, но это нормально. Об этом давно предупреждали. Так глава NVIDIA заявил во время CES 2019, что закон Мура мертв и теперь вектор (Хуанг должен не в вектор, а в тензор) развития надо менять. С ним согласен и специалист по литографии AMD и GlobalFoundries.

На самом деле, все эти технологические нормы в единицы и десятки нм давно оторвались от физических размеров и стали больше элементами маркетинга. Как минимум последние лет 15: после перехода со 130 нм на 90 нм. Именно тогда впервые столкнулись с ограничениями не технологическими, а базовыми физическими. Эксперты, кстати, говорили об этом, но их тихий голос заглушался бравурными реляциями маркетологов, которые делали вид, что ничего не произошло, что все идет своим путем, согласно заветам

К сожалению, для маркетологов и, возможно, к счастью для нас закон Мура — это не закон природы, а лишь эмпирическое наблюдение, сформулированное в 1965-м одним из основателей Intel Гордоном Муром. Согласно его наблюдениям, новые серии микросхем выходили с интервалом в год, при этом количество транзисторов в них вырастало примерно в 2 раза. В 1975-м закон скорректировали, согласно оному удвоение должно происходить каждые 24 месяца. С тех пор в течении почти 40 лет закон Мура возвели в ранг иконы и знамени для производителей цифровой микроэлектроники, который иногда всё же подкручивали (24 месяца превратились в 36, теперь вот стагнация — см. картинку выше).

По пути возникали различные технологические ограничения, которые притормаживали процесс (тот же переход через дифракционный предел). Или прорывы, которые давали резкий рост в миниатюризации. Для стороннего же наблюдателя все выглядело как стабильный рост в полном соответствии закону Мура, и не в последнюю очередь усилиями маркетологов.

Физика «Его Величества Кремния»

Начну с оды кремнию. Кремний это просто подарок небес для производителей микроэлектроники. Мало того, что лежит, в буквальном смысле, под ногами, кремний еще и хороший полупроводник с очень годными параметрами (по совокупности электрических, энергетических и физических характеристик). Чистый кремний практически диэлектрик, проводимость полностью определяется концентрацией примесей. Имеет высокую теплопроводность, технологичен, устойчив к воздействию агрессивных сред.

Если теперь наложить электрическое поле, то свободный электрон полетит от минуса к плюсу. Валентные электроны тоже подвержены действию поля и начинают быстрее заполнять вакансии в сторону плюса, а вакансии-дырки потекут в сторону минуса. Такое поведение выглядит как будто дырка является свободным носителем заряда, такой свободный электрон, только с положительным зарядом. Поведение дырки описывается теми же формулами, что и электрона, с поправкой на большую «эффективную массу». Поэтому часто не парятся и считают для простоты дырки обычными элементарными частицами с положительным зарядом.

При комнатных температурах одна электронно-дырочная пара приходится на триллион атомов кремния (концентрация 10-12), чистый же кремний при комнатных температурах является изолятором (условно: электроны и дырки слишком быстро аннигилируют друг с другом, не успевая долететь до конца кристалла).

Если теперь в решетку кремния внедрить атом с 5 внешними электронами, например, фосфор, то он включается в 4-электронный обмен, а пятый электрон становится свободным. Получаем вкрапленные в кремний положительные ионы фосфора и «электронный газ» из свободных электронов. Проводимость кремния с такой примесью линейно возрастает, концентрации в один атом фосфора на миллион атомов кремния (ppm) уже кардинально меняет электрические свойства. Примесь фосфора называется донорной, а сам полупроводник — N-типа проводимости. Кроме фосфора это может быть мышьяк или сурьма.

Теперь добавим в чистый кремний атомы с 3 внешними электронами, например, бор. Он тоже включается в 4-электронный обмен, но отдать может только 3 электрона. У соседних атомов кремния появляется «дырка» и отправляется в путешествие по кристаллу. Получаем отрицательные ионы бора и положительно заряженный «дырочный газ». Такая примесь называется акцепторной, а полупроводник — P-типа. Кроме бора акцепторами являются алюминий, галлий и индий.

Кстати, особо чистый кремний (чтобы он был изолятором) получить невероятно сложно. Присутствие бора всегда делает кремний полупроводником p-типа.

Бонусом к кремнию идет его окисел – диоксид кремния SiO2. Это почти идеальный диэлектрик, с высокой прочностью и твердостью, стойкий ко всем кислотам, кроме плавиковой (HF). При этом плавиковая кислота не растворяет сам кремний, можно не бояться протравить лишнего. Тонкая пленка окисла образуется на поверхности кремния даже при комнатных температурах (на воздухе, естественно). Для получения толстых пленок окисла кремний нагревают или используют низкотемпературное осаждение из кремнийсодержащего газа. Осаждение используют, когда в кристалле уже нанесены слои, и нагревание приведет к «размыванию» топологии.

Занудство от химика, раз год Периодической Системы: шаг вправо — P, фосфор, оксид образует фосфорную кислоту, влево — Al, алюминий, металл, вверх — C, углерод, оксид — газ, вниз — Ge с низкой распространённостью в земной коре (кило сейчас стоит ~1k $).

Несмотря на постоянные разговоры о скором конце эпохи кремния и переходе на другие полупроводники, например, структуры A3B5 (аресенид галлия, фосфид галлия или нитрид галлия), карбид кремния, алмаз, графен и прочие, так как у них выше эффективная подвижность электронов и дырок, ниже температурная зависимость, выше теплопроводность, в массовой микроэлектронике царствует кремний.

Да, для A3B5 есть возможность создавать гетеропереходы. Это когда области внутри транзистора отличаются не только типом проводимости, но и физической структурой, что дает дополнительные возможности. При прочих равных микросхемы на нитриде галлия могут работать на более высокой частоте, устойчивы к высокой температуре, и обеспечивают лучший теплоотвод. Но пока эти материалы используются лишь для дискретных элементов и небольших микросхем. Для больших микросхем сложность технологии делает ее цену на порядки выше кремниевой. Да и «прочих равных» пока не получается. Поэтому альтернативные не кремниевые микросхемы имеют узкую специализацию.

МОП-транзисторы

Рассмотрим основной кирпичик цифровых микросхем – полевой планарный (плоский) транзистор с индуцированным каналом. Он же МОП (металл-оксид-полупроводник), он же МДП (металл-диэлектрик-полупроводник), он же MOS (metal-oxide-semiconductor), он же MOSFET.

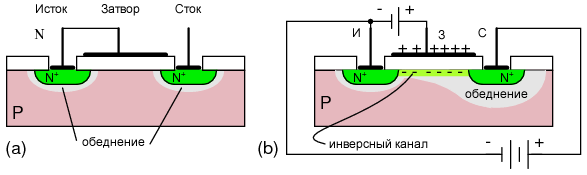

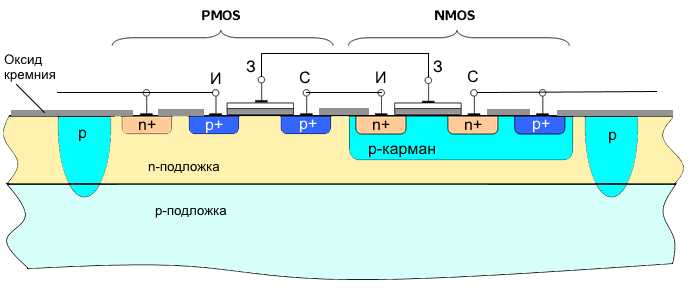

Схематический вид n-канального транзистора в разрезе

Теперь подаем положительное напряжение на затвор. Электрическое поле проходит через окисел, проникает в кремний, отталкивает от приповерхностного слоя дырки (+) и притягивает свободные электроны (-). Последних в подложке p-типа хоть и мало, но они есть. При некотором напряжении на затворе в приповерхностном слое электронов становится больше, чем дырок. Происходит инверсия, и под слоем окисла появляется канал n-типа проводимости. Через него потечет ток от истока к стоку – транзистор открыт. Открытый транзистор – это логическая единица, закрытый – логический 0. Ну или наоборот, в зависимости от реализации.

Для p-канальных транзисторов n- и p-области меняются местами, а транзистор открывается при отрицательном напряжении на затворе.

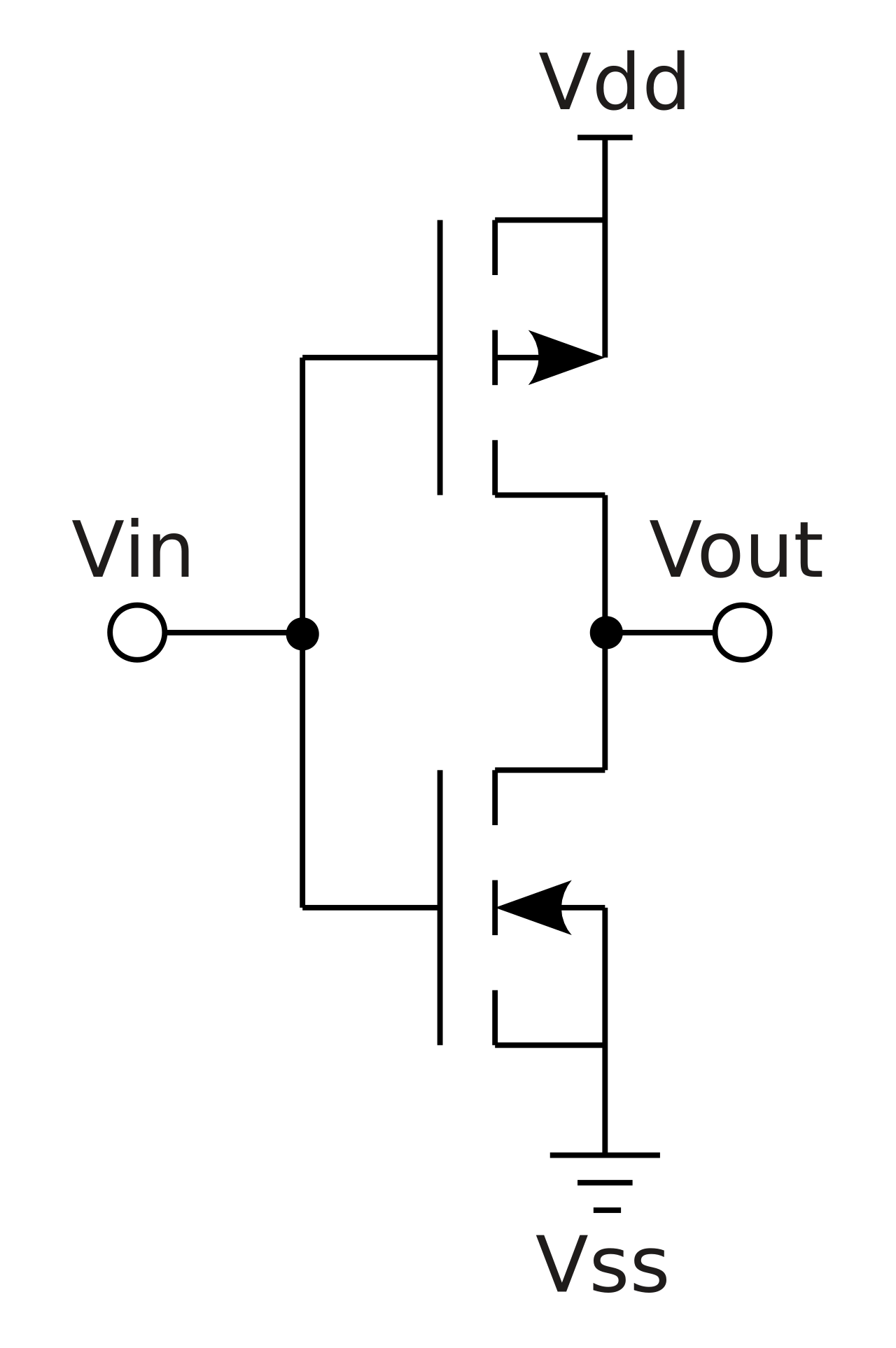

Преимущества МОП транзисторов – компактность. Но есть и серьезный недостаток – большое энергопотребление, поскольку в открытом состоянии через транзистор течет сквозной ток. Поэтому с 1970-х в цифровой технике доминируют КМОП транзисторы (комплементарный МОП). Это последовательно соединенные p-канальный и n-канальный транзисторы, с объединенными затворами. Обычно делаются в одной ячейке.

Если подаем на затворы плюс – n-канальный транзистор открыт, p-канальный закрыт. Сквозного тока нет, на выходе минус. Если подаем на затвор минус – n-канальный транзистор закрыт, p-канальный открыт. Сквозного тока опять нет, на выходе плюс. Т.е. элемент работает еще и как инвертор.

Это самая энергосберегающая технология. В статическом состоянии элемент ничего не потребляет (кроме паразитного тока утечки), потребляется только ток переключения. Энергопотребление почти прямо пропорционально частоте микросхемы (числу циклов перезарядки). Низкое энергопотребление и компактность определило доминирование КМОП-технологии в цифровой электронике.

Схемы на биполярных транзисторах изначально обеспечивали более высокую производительность, но были сложнее, занимали больше места и потребляли на порядок больше энергии. Надо сказать, что выбор в пользу КМОП полностью оправдал себя. Таких характеристик, как у сегодняшних процессоров, на других технологиях получить было бы практически невозможно. И пока альтернатив на горизонте не просматривается.

Особенности топологии

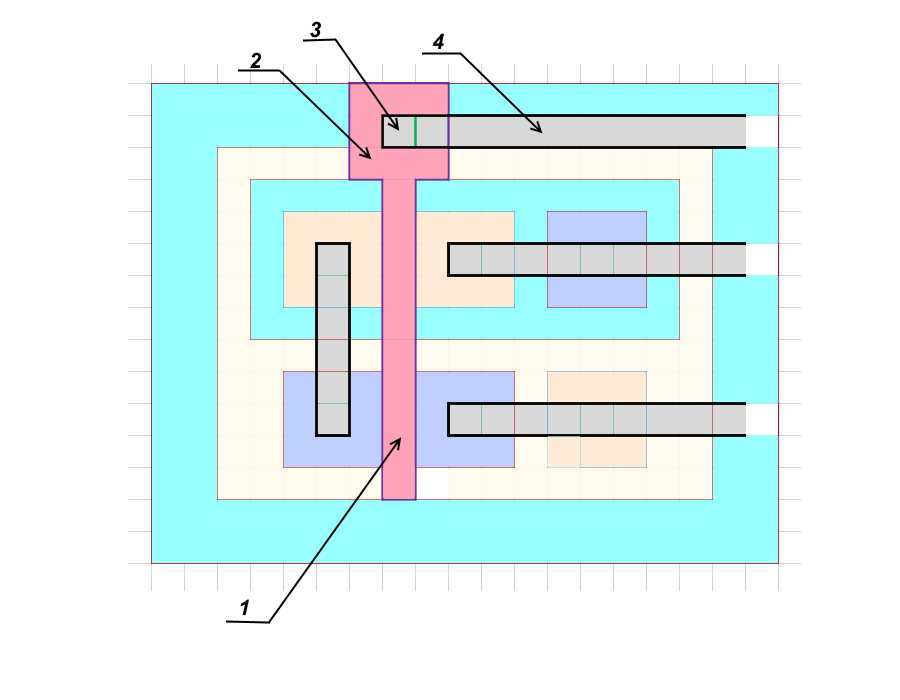

Топологию кристалла микросхемы можно условно представить, как большой лист бумаги в клетку, где по линиям рисуются границы областей, а технологический размер – это размер клетки. На самом деле, для некритичных элементов можно делать отступ и в полклетки (правило двух лямбд), но это нюансы.

Предположим, нам дали ТЗ нарисовать топологию такой пары транзисторов в изолированном кармане. Поскольку больших токов через транзисторы не будет, расчет будем производить исходя из минимально возможного технологического размера, так называемого техзазора. Обзовем его буквой d.

Профиль

Вид сверху

Начнем с контактного окошка для истока n-канального транзистора (1). Делаем его минимально возможным d*d.

Исток (2) тогда будет иметь размер 3d*3d (нужно отступить минимум от краев окошка).

Базу (3) делаем минимальной ширины d.

Далее сток (4) со своим контактным окошком, еще 3d*3d.

Последний элемент – высоколегированная зона (5) для контакта к p-базе, еще 3d*3d. Он нужен для выравнивания напряжения истока и базы, чтобы не произошло самопроизвольного появления канала.

Рисуем границы самого p-кармана (6), еще на d от нарисованных окон. Размер p-окна получился 5d*13d.

Ниже нарисуем p-канальный транзистор. Делаем такое расположение для приближения всего элемента к квадратной форме — так проще компоновать.

Меняем местоположение истока и стока. Такое расположение минимизирует длину контактных металлических дорожек. Начнем с контактного окошка для стока (7), размер минимальны – d*d.

Сток (8) будет 3d*3d, база (9) шириной d и на одной линии с базой n-канального транзистора. Исток (10) и высоколегированная подконтактная область к базе (11) будут также 3d*3d.

Последний размер – минимальный отступ к разделительной дорожке (12), ещёd.

Итого получили размер транзисторной пары 11d*15d. Раздельной дорожкой в нашем случае является еще одна область p-типа, которая с n-подложкой образует обратносмещенный p-n-переход.

Есть еще вариант изоляции диэлектриком – двуокисью кремния SiO2 или сапфиром Al2O3. Последний вариант предпочтительней, но заметно дороже. В этом случае области можно формировать вплотную к разделительной дорожке и ток утечки между ячейками будет нулевой. Обычно ширина разделительной дорожки чуть больше толщины эпитаксиального слоя (об этом ниже) и равна 2d.

Итого эффективный размер ячейки до середин разделительных дорожек – 13d*17d.

Затем поверх окисла рисуем затвор (1), выносим контактную область (2) затвора ближе к разделительной дорожке и формируем контактное окно (3).

Заключительная стадия –металлизация и контактные дорожки (4). В качестве материала затвора и контактных дорожек изначально использовался алюминий (хотя в некоторых устройствах алюминий используемся до сих пор), позднее затвор стали делать из высоколегированного поликристаллического кремния, а контактные дорожки из меди.

Предположим, что мы живем при техпроцессе в 3 мкм. Тогда наша двух транзисторная ячейка 11d*15d, как показано выше, будет иметь размер 33*45 мкм. Но тут нам поперло, переключились на новый техпроцесс в 1,5 мкм. Размер нашей ячейки стал 16,5*22,5 мкм. И там, где раньше помещалась одна ячейка, теперь влезает аж целых четыре. При этом потребляют тока эти четыре ячейки столько же, сколько одна старая (при одинаковой частоте и плотности тока). Вместе с линейными размерами каждого транзистора уменьшились его паразитная емкость и сопротивление, уменьшилось время переходных процессов при переключении. Такой транзистор может устойчиво работать при более высокой частоте и меньшем напряжении питания. А консолидация большего числа элементов на одном кристалле минимизирует необходимость обращаться к медленной внешней шине.

Получаем, что от уменьшения размеров транзисторов одна сплошная польза и никакого вреда. Именно поэтому миниатюризация стала основной задачей цифровой микроэлектроники с самого момента появления.

Чем же ограничивается техзазор (он же проектная норма)? Для этого надо слегка пройтись по технологии изготовления микросхем.

Техпроцессы

Монокристаллический кремний получают методом медленного вытягивания из расплава (метод Чохральского). Нужная примесь добавляется еще в расплав, что обеспечивает равномерное легирование (прим.: я бы поспорил с автором оригинала, так как по Чохральскому растят именно чистый (относительно) кремний, при этом страшно боятся примесей из тигля, а нужный уровень легирования создают уже потом на самих пластинах, например, имплантацией ионов. CorneliusAgrippa поправляет: на самом деле примеси как раз могут добавлять прямо в расплав при рорсте пластин, так получают пластины, сразу легированные примесью (КЭФ, КДБ с разной степенью проводимости). Ионная имплантация используется позже, на этапе изготовления микросхем). На выходе получаются цилиндрические болванки були (boule) диаметром 200 или 300 мм, которые затем нарезаются на тонкие пластины (aka wafers) толщиной порядка 0,5-0,7 мм. Позднее на них формируется в едином технологическом цикле десятки и сотни микросхем. Была попытка перейти на пластины диаметром 450 мм, но пока не поперло. Слишком сложно выдерживать одинаковые условия техпроцессов в центре и на краях пластины (распределение температуры, примесей и так далее).

Затем, на рабочей стороне пластины наращивают тонкий слой кремния с другим типом проводимости — эпитаксиальный слой. Способы наращивания разные: например, восстановлением газообразного тетрахлорида кремния (SiCl4). При этом легирующая примесь добавляется в газ. Получившийся слой продолжает структуру кристалла пластины, но имеет другой тип проводимости. В нашем примере выше мы имеем кремниевую подложку p-типа и эпитаксиальный слой n-типа. Иногда перед эпитаксиальным наращиванием на подложке создают карманы n- или p-типа. Так называемые скрытые слои.

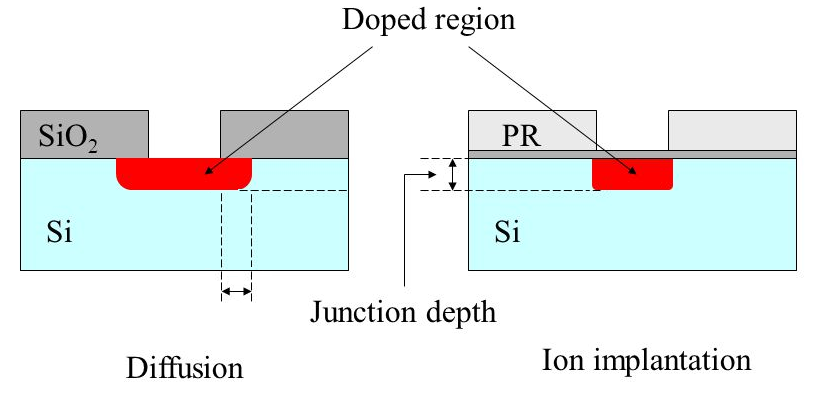

А дальше идет процесс создания истока, стока, p-базы, подконтактных и разделительных областей в эпитаксиальном слое. Суть техпроцессов сводится к тому, чтобы убрать в нужных местах окисел, открыть сам кремний, и ввести в него нужные примеси. Примеси вводятся методом диффузии или ионной имплантации.

При диффузии кристалл кремния с очищенными от окисла окнами помещается в содержащую газообразную примесь атмосферу, а затем нагревается до температуры выше 700 градусов Цельсия. Атомы кремния при нагревании начинают колебаться с большей амплитудой, и атомы примеси постепенно внедряются в кристаллическую решетку кремния, как бы растворяются. Скорость внедрения экспоненциально зависит от температуры. В принципе, процесс пройдет и при комнатной температуре, вот только ждать придется годы. Регулируя температуру и длительность, получают нужную глубину и концентрацию слоя. Нагревание при последующих операциях может размыть уже сформированные слои, поэтому стараются все высокотемпературные операции проводить в начале техпроцесса.

Плюсом метода диффузии является простота и дешевизна. Минусом то, что при диффузии примесь внедряется не только вглубь кристалла, но и по сторонам под окисел. Таким образом, реальная ширина базы получается меньше нарисованной нами. Если перестараться с нагревом, то исток и сток под затвором сомкнутся, и транзистор превратится в резистор. При размерах элементов в сотни нанометров диффузия не используется.

При ионной имплантации атомы примеси ионизируется, разгоняется электрическим полем и бомбардируют кристалл кремния. Скорость ионов и толщину окисла подбирают таким образом, чтобы ионы углубилась в кремний на нужную глубину, но не смогли пробить оксидный слой. Ионы примеси выбивают атомы кремния из кристаллической решетки или застревают между решеткой. После имплантации кристалл нагревается, чтобы за счет тепловых колебаний атомов восстановить структуру решетки. Температура нагревания ниже, чем при диффузии, поэтому заход примеси под окисел заметно меньше.

А иногда для специальных применений используется, где требуется высокая равномерность легирования, как в силовых полупроводниках, применяется имплантация в ядерном реакторе. Спасибо tnenergy за наше

Литография

А теперь о главном и самом интересном процессе – литографии. С помощью него на поверхности кремния и создается рисунок слоев. Рассмотрим самую простую контактную оптическую литографию (фотолитографию).

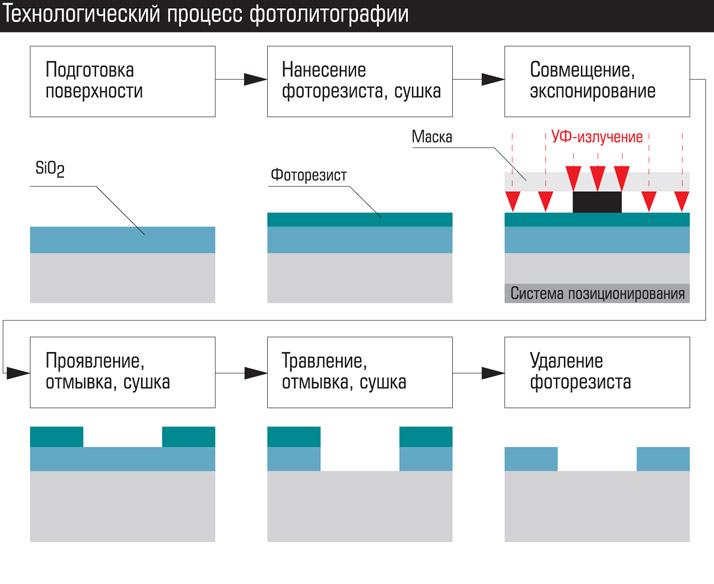

Основные шаги:

- На поверхности пластины кремния формируется пленка окисла.

- Поверх окисла наносится специальная паста – фоторезист. Пластина раскручивается в центрифуге, чтобы фоторезист равномерно растёкся по поверхности.

- Совмещение. Сверху прикладывают специальную маску – фотошаблон. На ней нанесен рисунок слоя, например, разделительные дорожки или p-карманы всех элементов всех микросхем на пластине. Фотошаблон под мощным микроскопом совмещается с пластиной с помощью фигурок совмещения (прим.: специальные крестики-метки) и высокоточной механики.

- Экспонирование. Пластина облучается ультрафиолетом через фотошаблон. Под действием излучения фоторезист меняет свои свойства, размягчается (в случае позитивного фоторезиста) или дубеет (негативный фоторезист). Далее будем рассматривать случай с позитивным фоторезистом.

- Проявление – облученный фоторезист смывается растворителем и открывается слой окисла под ним.

- Травление окисла. На незащищенных фоторезистом участках окисел снимается плавиковой кислотой или пучком ионизированного инертного газа. Плавиковая кислота дешевле, но она растворяет не только открытые участки, но и слегка подмывает окисел под фоторезистом (всё тот же shadowing effect).

- Полное удаление фоторезиста с помощью более ядрёного проявителя.

По окончании операции получаем пластину со снятыми участками окисла, которую можно отправить на диффузию, ионную имплантацию или напыление металла (прим.: или электроосаждение). После создания слоя окисел обычно вытравливается со всей площади пластины и наносится новый.

Окна создают от широких к узким. В нашем случае последовательность будет такой – разделительные области, p-карманы, p+ слои, n+ слои, контактные окна с металлизацией, нанесение затвора, контактные области затвора, первый слои металлических дорожек с контактными областями под второй слой, второй слой металлизации и т.д. В современных процессорах металлизация бывает до 10-15 слоев.

Контактная фотолитография использовалась на заре микроэлектроники. Сейчас основной является проекционная фотолитография. Это когда между источником излучения и фотошаблоном ставится линза и системы зеркал для создания сужающего пучка фотонов. Схематически разные методы фотолитографии показаны на рисунке ниже: контактная фотолитография, с зазором, проекционная через линзы, проекционная зеркальная.

Плюсы фотолитографии – высокая скорость и дешевизна. Экспонируется разом вся площадь пластины со всеми ее микросхемами, и процесс занимает несколько минут. Или квадрат из нескольких микросхем с последующим сдвигом пластины.

Кроме фотолитографии есть и другие виды – электронная, рентгеновская и ионная. Наиболее интересна электронная литография (например, проект Mapper, о котором писал BarsMonster).

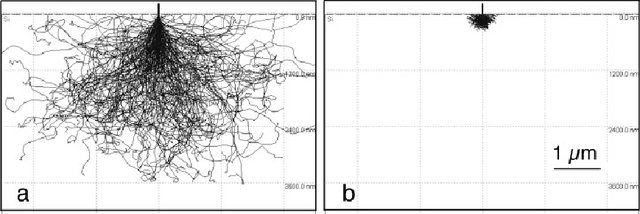

При электронной литографии экспонирование резиста проводится не светом, а пучком электронов. В простейшем варианте напоминает формирование изображения на кинескопах ЭЛТ-телевизоров. Из всех видов литографии именно электронная обеспечивает самую четкую картинку и самую высокую разрешающую способность. Недостатком является длительное время экспонирования. В современных технологиях пучок электронов имеет толщину в единицы нанометров и даже доли нанометра, а диаметр пластины 300 мм. Используется естественно не один пучок, а десятки тысяч, управляемых компьютером. Но требуется очень мощный суммарный поток электронов. Для сравнения энергия кванта УФИ — несколько эВ, энергия электрона в пучке — несколько тысяч электронвольт.

Кроме того, электроны электрически заряжены и отталкиваются друг от друга, что приводит к расхождению пучка. Конечно, можно увеличить скорость электронов, но тогда они будут прошивать резист насквозь или отражаться с большой скоростью в произвольных направлениях, вызывая вторичное излучение (Secondary Electrons) и, соответственно, экспонирование. Все это ограничивает использование технологии.

Электронная литография используется для создания фотошаблонов. Время экспонирования одного фотошаблона — несколько суток. Поэтому пока в производстве микросхем доминирует фотолитография.

Современный набор фотошаблонов для процессора стоит десятки миллионов долларов. Не удивительно, если учесть, что современные процессоры содержат миллиарды транзисторов, а на пластине сотни процессоров. Кроме того, окна в современном фотошаблоне это не просто дырки в материале, а часто другой материал со специфическими оптическими свойствами. Реальный набор фотошаблонов состоит из десятков масок. На последних техпроцессах более 50 (sic!).

Зато они позволяет штамповать микросхемы как горячие пирожки. За время жизни набор фотошаблонов позволяет получать на выходе сотни тысяч, а то и миллионы микросхем.

Так что же ограничивает размера техпроцесса?

Можно выделить условно 4 группы факторов:

- Аппаратно-технологическая. Связана с разрешением аппаратуры.

- Физика техпроцессов. Определяется физическими ограничениями конкретного техпроцесса, который можно обойти сменой технологии или материалов.

- Физические. Это ограничения, которые обойти нельзя, но можно минимизировать их влияние.

- Предельные физические.

Аппаратно-технологические ограничения

Этот вид ограничений был определяющим на ранних этапах микроэлектроники. В основном относится к производству «чистых комнат», сложного оборудования для техпроцессов, контрольно-измерительного оборудования (что важно для контроля качества выпускаемой продукции). Например, для фотолитографии нужна сверхточная оптика, мощные микроскопы, механизмы для совмещения масок и пластины с точностью в доли нанометров, сверхчистая атмосфера или вакуум во время экспонирования и так далее. Нужно очень точно выдерживать параметры техпроцессов – температуру, длительность, состав атмосферы, мощность излучения, подготовку поверхностей.

Сейчас точность аппаратуры не является ограничивающим фактором. Не потому что это простая проблема. Достаточно посмотреть на рисунок схемы современной проекционной или зеркальной фотолитографии, чтобы понять уровень сложности. Но здесь действительно тот случай, когда для талантливых конструкторов и инженеров нет преград.

Проблемы с технологией обычно актуальны при первых сериях. С изменением нормы техпроцесса меняются не только горизонтальные, но и вертикальные размеры, и концентрация примесей, и пропорции активных зон. А сейчас с каждым новым шагом меняется еще и физика процессов. Естественно, все параметры предварительно просчитываются и моделируются, но реальность всегда вносит коррективы. Поэтому для первых серий 3% выхода годных микросхем (97% брака) считается нормой. Постепенно техпроцессы оптимизируются и процент выхода годных к последним сериям становится за 90%.

Физика техпроцессов

Более 30 лет, вплоть до недавнего времени, именно эти факторы были ограничивающими. Часть этих ограничений я уже перечислял – заход примесей под окисел при диффузии, отгрызание окисла под фоторезистом при травлении, размывание уже нанесенных слоев при термических процессах.

Методы решения тоже частично описал.

Диффузию сменила ионная имплантация. Плюс, для самых мелких слоев сменили материал примеси – вместо фосфора используется мышьяк, вместо бора галлий. У них атомы крупнее и тяжелее, поэтому хуже растворяются в кремнии при тех же температурах (и главное, им труднее диффундировать!). Для ионной имплантации это не принципиально, а вот при последующем нагревании такие слои размываются намного слабее.

Получение окисла нагревом сменило низкотемпературное каталитическое осаждение из газа. Нагревание используется, но только в самом начале, пока кристалл чист. На некоторых операциях вместо окисла используют нитрид кремния (Si3N4) или последовательные слои окисла и нитрида.

Жидкое травление кислотой сменили на ионное травление. Кислотное используется только для снятия окисла со всей площади.

Еще одной проблемой было получение сверхчистого окисла для подзатворного диэлектрика. Этот окисел остается, как рабочий элемент на микросхеме, и имеет высокие требования к чистоте и однородности. Толщина окисла местами составляет меньше 10 атомарных слоев. Небольшой дефект приводит к проколу или пробою. Это дает электрическое смыкание затвора с базой и вывод элемента из строя. Какое-то время использовали чередование слоя окисла и нитрида кремния. В технологии 90 нм в качестве подзатворного диэлектрика начали использовать окисел гафния HfO2.

Кстати, при СССР именно проблемы с получением качественного окисла затормозили переход к КМОП. Отсюда поиски альтернативных путей и общее отставание в цифровой микроэлектронике.

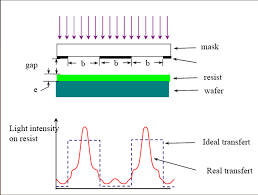

Самой же критичной операцией является фотолитография. Настолько, что до сих пор многие ставят знак равенства между разрешением всего техпроцесса и разрешением фотолитографии. А основная проблема фотолитографии с конца 1980-х – это дифракция света. Точнее ультрафиолета, хотя принцип тот же самый. Не будет преувеличением сказать, что в течении 30 лет борьба за снижение размера техпроцессов была прежде всего борьбой с дифракцией.

Дифракцию света обнаружили еще в 18 веке отцы основатели оптики:

При проникновении в отверстие лучи света и любого другого электромагнитного излучения (ЭМИ) отклоняются от прямолинейного пути, расходятся и проникают в область тени. Явление наблюдается на размерах отверстий, близких к длине волн. Чем меньше отверстие по сравнению с волной, тем сильнее рассеивание. Правило действует до зазоров в четверть длины волны. Отверстие меньше четверти длины волны луч ЭМИ просто «не видит» и отражается от поверхности с такими мелкими зазорами как от сплошной.

Длина волны кремниевых светодиодов — около 1 мкм (ближняя инфракрасная зона), длины волн видимого света от 780 нм (красный цвет) до 380 нм (фиолетовый). Меньше 380 нм начинается ультрафиолетовое излучение (УФИ). Используемые сегодня в фотолитографии излучатели имеют длину волны 248 нм и 193 нм, это излучение эксимерных лазеров (например, на XeF2). Соответственно проблемы с дифракцией встали в полный рост после преодоления планки технормы в 3 мкм, а после 800 нм стали доминирующими. Из-за дифракции при экспонировании УФИ заходит в область под непрозрачной маской и засвечивает фоторезист в тени. В результате вместо четкого квадрата получаем размытый блин.

Кроме размывания окон есть эффект наложения (интерференции) боковых волн для близкорасположенных окон. Появляются пики засветки далеко под отражающей частью фотошаблона.

Оптика — бессердечная ты...

Какие же методы используют для борьбы с этим явлением?

Первым шагом стало использование проекционной фотолитографии. Если сильно упрощенно, то между фотошаблоном и пластиной устанавливается линза, которая собирает расходящиеся лучи и фокусирует их на фоторезист.

Другим методом стало уменьшение длины волны экспонирующего излучения. В свое время начинали с дуговых ртутных ламп с длиной волны излучения 436 нм — это синий свет. Потом 405 нм (фиолетовый), 365 нм (ближний ультрафиолет). На этом эра ртутных ламп закончилась, началось использование эксимерных лазеров. Сначала 248 нм (средний ультрафиолет), потом 193 нм (глубокий ультрафиолет). На этом процесс и застопорился.

Дело в том, что достигли пределов пропускания кварцевой оптики. Более короткие волны кварц поглощает. Нужно было или переходить на зеркальные системы, или использовать линзы из других материалов. Были сделаны экспериментальные установки под 157 нм на основе фторид-кальциевой оптики. Однако в серию они так и не пошли. Поскольку появились способы оптимизации 193 нм литографии.

Наглядная инфографика по лазерам. Источник

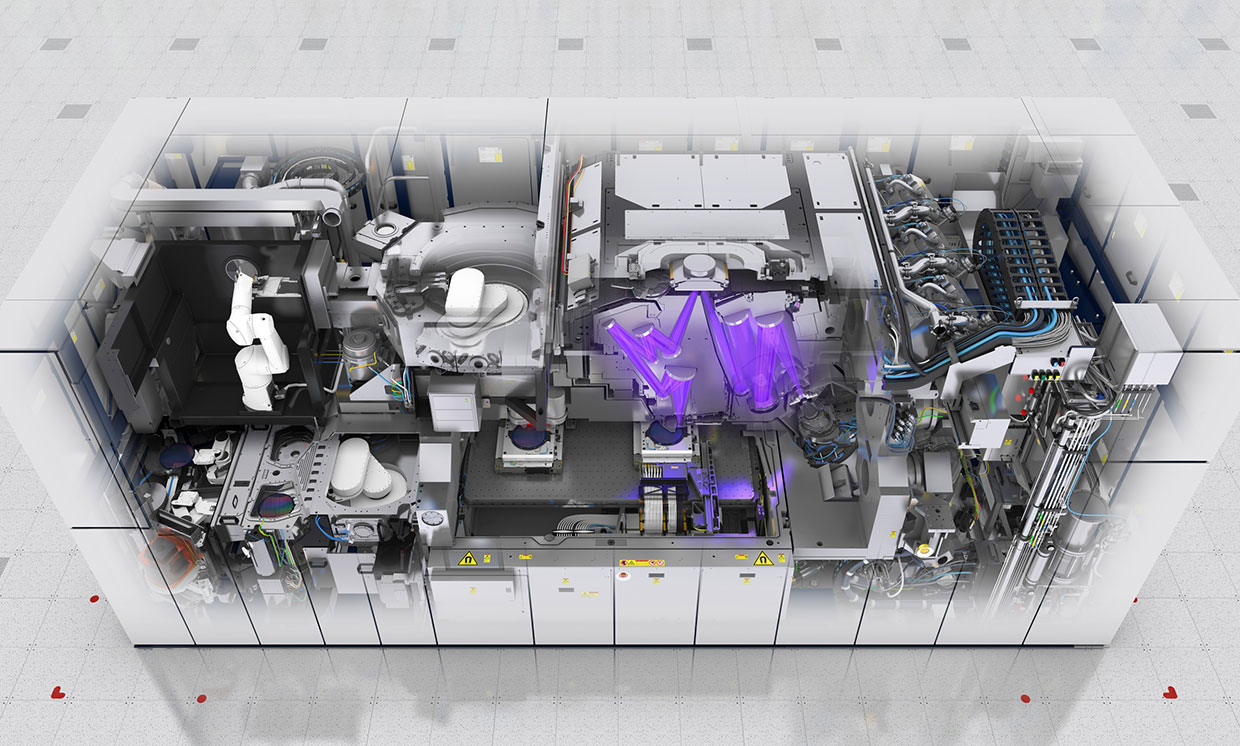

EUV-литография

Еще в середине 1990-х разработали стандарт фотолитографии на экстремальном ультрафиолете (EUV-литография) с длиной волны 13,5 нм. Такая длина волны позволяла давать разрешение в единицы нм.

К началу 2000-х появились первые экспериментальные образцы.

К концу 2000-х технология должна была пойти в серию. И вот, наконец, пошли новости что в 2019-м Samsung и тайваньская TSMC перейдут на EUV-литографию. Не прошло и 15 лет (sic!). Главным антагонистом EUV-литографии стал Intel, хотя изначально был одним из инициаторов. Признав, что из 193 нм УФИ выжато все что можно, они заявили о переходе на 126 нм (ха-ха!).

В чем причина такого неприятия?

Дело в том, что 13,5 нм это уже практически рентгеновское излучение. Границей между УФИ и рентгеном условно считают 10 нм, но по поведению 13,5 нм ультрафиолет ничем не отличается от мягкого рентгена. Поэтому EUV-литография больше напоминает рентгеновскую. Линз под такую длину волны не существует в природе, следовательно, нужно переходить на зеркала из разнородных слоев металла.

Кроме того, что получается очень тонкая и сложная конструкция, металлические зеркала поглощают большую часть излучения. До фоторезиста доходят единицы процента от исходной мощности излучения. Если учесть, что КПД самого излучателя тоже единицы процентов, то для получения нормального времени экспозиции нужна высокая мощность и большие расходы энергии (ooops!).

Так выглядит EUV-сканер от ASML

Источником излучения является плазма. Очень капризная субстанция, от которой сложно добиться равномерного потока без пульсаций. Даже воздух активно поглощает 13,5 нм, поэтому экспонирование может проводиться только в вакууме.

Проблема и с подбором фоторезиста. Чем меньше длина волны, тем выше энергия фотона. Предыдущие источники давали энергию в единицы электронвольт, это обычная энергия химических реакций. Энергия фотона для волны 13,5 нм – 92 электронвольта. Это уже энергия связи глубинных электронов. Поглощая такой фотон, электрон становится очень «горячим», начинает метаться, излучает излишки энергии и вызывает вторичное экспонирование в стороне от окна. Поэтому подбор фоторезиста с нужным набором параметров тоже непростая задача.

Результаты моделирования Монте-Карло путешествия электрона в кремнии с энергией в 20 и 5 эВ. Источник

Эти сложности и определяли причины, по которым откладывали переход на EUV до последнего.

Актуальные методы борьбы с дифракцией

Итак, до последнего времени в качестве источника излучения пользовались всё тем же УФИ с длиной волны 193 нм. Вплоть до технологии 10 нм и 7 нм. А теперь вспоминаем, что излучение не может проникнуть в зазор, если его ширина меньше четверти длины волны. Для 193 нм это 48 нм. Возникает вопрос – КАК?!

Это и есть то маленькое чудо, которое сотворили инженеры. Они использовали метод поляризации излучения.

Берем прямоугольную узкую щель (шириной меньше четверти дины волны) и направляем на нее свет, поляризованный вдоль оси. Свет пройдет через щель, даже дифракция в поперечном направлении будет незначительной.

А теперь берем 2 перпендикулярные щели: горизонтальную и вертикальную. Сначала облучаем двухкомпонентный фоторезист поляризованным светом через вертикальную щель, а потом через горизонтальную. Проявляется только область, облученная 2 раза. Просто как все гениальное.

Правда придется использовать в 2 раза больше фотошаблонов и 2 процесса экспонирования для создания одного окна. Зато можно использовать старую добрую кварцевую оптику и проверенные годами фоторезисты. Вот это поворот!

Есть и другие способы борьбы с дифракцией...

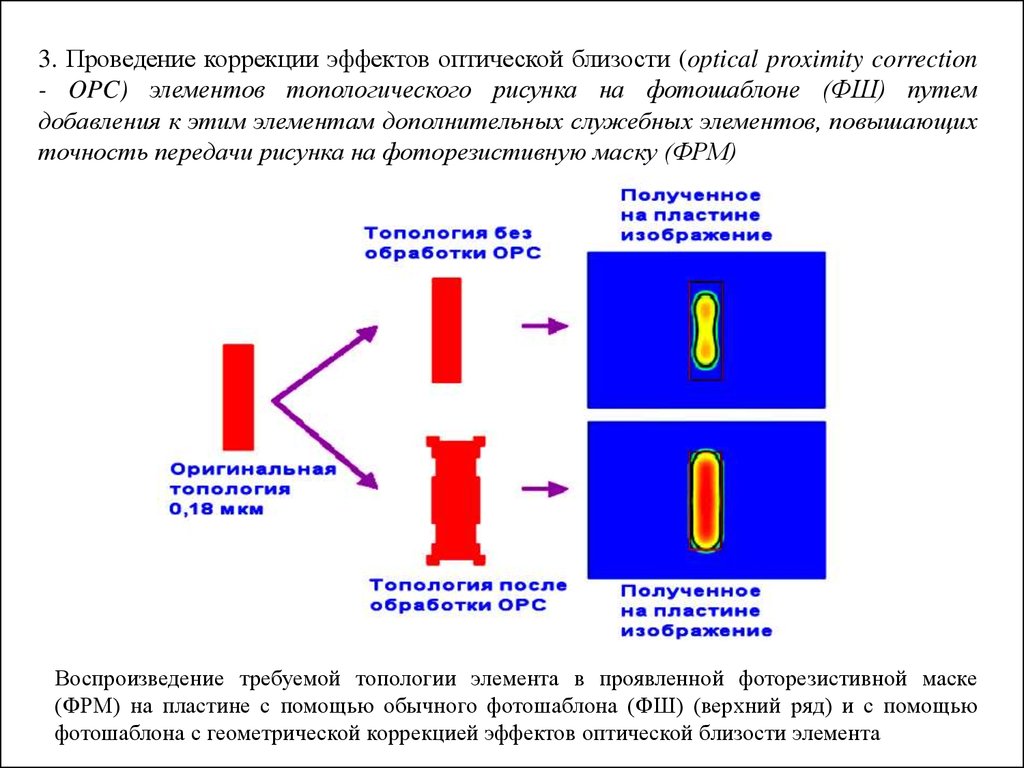

Коррекция оптической близости. Форму окошек фотошаблона делают непрямоугольной, чтобы компенсировать дефекты при дифракции.

Метод коррекции оптической близости схематично…

Использование фазосдвигающих масок. По бокам от основного окошка фотошаблона делают вспомогательные, материал которых сдвигает фазу волны. При наложении волн (интерференции) они частично обрезают боковые смещения друг у друга.

Внеосевое освещение. Луч падает не перпендикулярно к поверхности пластины, а от двух источников под небольшим углом. При наложении источников боковые смещения частично компенсируются.

Многократное экспонирование. Например, нам нужно сделать экспонирование шести близкорасположенных окон. Прогоняем сначала экспонирование 1, 3 и 5 окна. А потом 2, 4 и 6. Это еще в 2 раза увеличивает число циклов экспонирования и фотошаблонов, но всё же лучше, чем ничего. С учетом горизонтальной и вертикальной поляризации получаем 4 цикла экспонирования для создания одного слоя.

Таким образом, если мы посмотрим на современный фотошаблон, то областей микросхемы в явном виде мы там не увидим. Будет набор горизонтальных и вертикальных фигурок, которые при наложениях и дадут картинку. Собственно, сплошные китайские иероглифы: может быть, именно поэтому китайцы оккупировали производство микроэлектроники?!

После 45 нм перешли на иммерсионную фотолитографию. Это когда пространство между крайней линзой и фоторезистом заполняют жидкостью. Сначала это была вода. Сейчас специальные жидкости с высоким коэффициентом преломления (до 1,8). Жидкость снижает эффективную длину волны и нейтрализует преломление света на границе сред.

Вот таким образом и доковыляли до разрешения в ~10 нм. Но это похоже уже предел для 193 нм литографии.

Фото первого слоя металлизации для 24 нм технологии. Слева создано 193 нм литографией, справа экспериментальной 13,5 нм (EUV). Как видим, от прежних четких прямоугольных форм остались только воспоминания. Тем не менее работает.

Про физические ограничения, как они влияют и как изменили производство во второй части через пару дней — stay tuned!

Не забудьте подписаться на блог: Вам не сложно – мне приятно!

И да, о замеченных в тексте недочётах просьба писать в ЛС.

Комментарии (48)

DrunkBear

17.06.2019 12:09+1Есть много версий закона Мура, на мой взгляд, самая адекватная — это «Количество коммерчески выгодных транзисторов удваивается каждые сколько-то там месяцев»

С этим дополнением всё встаёт на свои места — да у Intel проблемы, но проблемы с ценой при новом техпроцессе, поэтому они сделали финт и поместили 2 кристалла, собраные по старому техпроцессу в 1 корпус ( Xeon Platinum 92xx) — закон продолжает работать.

Tiberius Автор

17.06.2019 12:16Мне кажется, что сформулировано то, что сформулировано, а остальное — натягивание совы на глобус. На мой взгляд, мы уже выбрали практически все возможности для развития уремниевой электроники и теперь будущее а) за новыми материалами, б) за новыми технологиями вычислений (всякие тензоры и прочее).

Xeon Platinum… стоит он правда 10k… сомнительное решение для масс-маркета.

amartology

17.06.2019 12:40+1а мой взгляд, мы уже выбрали практически все возможности для развития уремниевой электроники

Во-первых, новые техпроцессы от Samsung выглядят вот так:

Растить стопик транзисторов ввысь можно будет еще долго, главное придумать, как это потом охлаждать.

Во-вторых, возможности развития кремниевой электроники — это уже давно не только и не столько закон Мура и вычислительная мощность фон Неймановских цифровых микропроцессоров. Есть, как вы верно сказали, новые технологии вычислений, например, аппаратные реализации нейросетей. Есть огромный рынок, не имеющий отношения к высокпроизводительным вычислениям — IoT, автоэлектроника, радиоэлектроника и т.д. и т.п. Там традиционный КМОП кремний в каком-то виде будет совершенно точно актуален еще очень много лет.

DrunkBear

17.06.2019 12:42+1Смотрел аналитическую статью по 92хх — возникло ещё больше вопросов: в текущих дата-центрах не получится отводить на ~40% больше тепла с сервера и подводить 80кВт на серверную стойку без перестройки самого датацентра, и на текущий момент только HP анонсировали использование этих процессоров.

IMHO, нишевое и маркетинговое решение ( Наши новые камни быстрее AMD EPYC!)

Tiberius Автор

17.06.2019 12:51Ну EPYC быстр только в синтетических тестах. В реальности же (по крайней мере, моей научной) 2 раза по 15-20 ядер мало кто сможет загрузить целиком и полностью. Мы с год назад купил такой монстр за 5k евро, оказалось, что COMSOL не тянет больше 16 ядер принципиально, а с 12 прироста уже не наблюдается, а для Molecular Dynamics CPU играет вспомогательную роль, считается всё на GPU. Плюс, все рассчёты сильно зависят от оптимизации самих алгоритмов и кода…

Кстати, я голосовал за 1x CPU, но на 20 ядер, но 2x GPU — это ж так круто…

DrunkBear

17.06.2019 13:19+1На кластерах hadoop можно легко загрузить любое количество ядер кривыми или просто тяжёлыми запросами, не говоря уже про машинное обучение.

Нашёл статью, где сравнивали hadoop поверх Intel / AMD, но делали это немного странно: мало нод, не самые быстрые конфигурации, и в облаке (AWS), при этом, в процессе сравнения обнаружилось, что у серверов на AMD ниже пропускная способность дисков.

В итоге получилось, что в среднем (но не везде) Intel быстрее, но дороже.

user_man

17.06.2019 15:35+1>> COMSOL не тянет больше 16 ядер

Не знаю, что такое COMSOL, но «не тянут» только алгоритмы, точнее — возможность их параллелизации. А так просто запустить миллион потоков на миллионе ядер — никаких проблем. Только это работает для допускающих независимую обработку данных алгоритмов.

DrunkBear

17.06.2019 16:41Я сильно извиняюсь, но обычно покупают железо под нужный софт, а не пишут свой софт чтоб загрузить новое железо.

DustCn

17.06.2019 17:52Давно занимаюсь MD, и честно говоря про COMSOL услышал первый раз. Обычно загрузить под пару тысяч ядер не представляет большой сложности на подобных кодах. Тем более что параллелизация под GPU, о которой вы упомянули выше, подразумевает хорошо распараллеленный алгоритм.

Нет какого то оpensource аналога?

Tiberius Автор

18.06.2019 11:12Вы правы!

Однако, COMSOL — это не MD, нам надо было купить и под то, и под то.

У железа под MD проблема в том, что 2x CPU/2x GPU считает далеко не в 2 раза быстрее, чем 1x CPU/1x GPU при прочим равных.

yleo

17.06.2019 19:20

А причину "не тянет" вы примерно сформулировали, но стоит уточнить что сделать обработку сильно независимой там нельзя. До какой-то степени можно разнести обработку по ядрам с обменом через общую память, но довольно быстро всё упирается именно в обмен.

В целом всё похоже на тренировку нейросетей, когда 4-ре акселератора через InfiniBand иногда дают лишь 30% прироста.

tbl

17.06.2019 20:04Есть еще закон Амдала, следствием которого является предел, после которого увеличивать количество ядер для данного алгоритма становиться бесполезным.

Igor_O

17.06.2019 18:47в текущих дата-центрах не получится отводить на ~40% больше тепла с сервера и подводить 80кВт на серверную стойку без перестройки самого датацентра

На самом деле, с использованием внутрирядных кондиционеров и шинопроводов все вполне нормально апгрейдится. 60 кВт на стойку работают с 2011 года, 72 кВт на стойку работают с 2012 года. (да-да! стандартные 42U, 600x1000 мм!) Охлаждать воздухом можно и больше — как раз в 12-м году вышли вентиляторы, которые позволили бы отводить 150-170 кВт из стандартной 42U стойки.

DrunkBear

18.06.2019 11:15Может быть, я всё-таки не настоящий сварщик, у более железнячных админов спросил — те отвечают, что без переделок серверной не взлетит.

А вендорское железо — тем более, у вендоров строгие требования к температуре / питанию / охлаждению, какой-то пункт не выполнен — прощай гарантия ( в смысле — вот гайд, сделайте хорошо и оплатите выезд специалиста для освидетельствования на бис, а если что-то сломалось до восстановления гарантии — ремонт за ваш счёт)

Igor_O

18.06.2019 11:47у вендоров строгие требования к температуре / питанию / охлаждению

Ага. Обычно «100-240В, 50/60 Гц, от 0 до 35 градусов C, влажность от 0 до 95% без конденсации». Выйти за эти пределы, при наличии минимального мониторинга — задача нетривиальная.

без переделок серверной не взлетит

Там не просто, а очень просто. Кондиционеры — внутрирядные. Ставятся прямо на пол или фальшпол, разводку труб можно сделать армированной полиэтиленовой трубой сверху (при этом трубы внутри серверной могут быть вообще без стыков, кроме как внутри кондиционера). Шинопровод, опять же, одна дыра в стене. Это все можно практически без пыльных работ провести в живой работающей серверной. Да, где-то снаружи нужно будет место под ИБП, чиллеры и т.п. Но внутри помещения серверной — все очень легко апгрейдится.

DrunkBear

18.06.2019 15:54Посмотрел доки, допускается: 5-32 градуса и 10-90% влажность без конденсации, 2 отдельных ( основная и резерв ) линии питания в 14 кВт/стойка.

Рекомендуемые — 20-22 градуса тепла на вход с 40-50% влажностью.

Пожалуй, всё лучше, чем я думал до изучения доков.

PS спасибо за описание работ, возможно, когда-нибудь пригодится.

PPS я немного не о том, не о физической невозможности охладить/запитать новые сервера с горячими процессорами, а о том, что в большинстве случаев нельзя вытащить старые сервера и вставить новые без доп.работ.

Igor_O

18.06.2019 17:34в большинстве случаев нельзя вытащить старые сервера и вставить новые без доп.работ.

Примерно никогда нельзя. Другое дело, что очень часто можно обойтись сравнительно небольшим апгрейдом. Например, очень часто для того, чтобы все заработало достаточно просто закрыть в стойках пустые юниты и другие щели, убрать красивые стеклянные двери, выключить потолочные вентиляторы, где они есть. Если не помогает — изолировать холодный или горячий коридор. Дальше апгрейтиться уже после того, как уперлись в максимальную мощность ИБП и кондиционеров.

dragonnur

20.06.2019 02:26Хм. Из-под капота какогонть простого дизельного Додж-Рэма или Форда 150 запросто отводят 300 кВт тепла, там объём на треть поменьше простой стойки. Температура, конечно, повыше, но может и здесь стоит перейти на весёлые жидкости?

amartology

20.06.2019 10:17+1Не забывайте еще о том, что чтобы отводить тепло от стойки, надо сначала отвести тепло в стойку от самих чипов.

Igor_O

20.06.2019 17:39Тут есть маленькая тонкость. Задача «отвести тепло от кристалла на крышку» — это сложная задача, но она никак не пересекается с задачей «отвести тепло с крышки». Отвести тепло, после того, как оно оказалось на «крышке процессора» — эта задача уже решена множеством способов и вариантов. Воздух, вода, масло, Новек.

Самое грустное здесь, что, например, охлаждать непосредственно кристалл «водой» — в любом случае будет нетривиальной задачей, требующей промежуточных теплообменников и сложной механики — вода достаточной степени очистки, чтобы на кристалле не образовывалась накипь, трубки/помпы/теплообменники из материалов, которые гарантированно не будут в воду выделять примеси/ионы, которые могут отложиться на кристалл или вызвать коррозию. Резервирование помп, датчики давления и скорости потока жидкости, автоматизация всего этого… Причем, единственный способ гарантировать чистоту воды и качество материалов — запаивать это все в процессорный блок прямо на заводе, в чистом помещении. И, если я правильно помню, ультрачистая вода в опытах IBM оказалась слишком грязной для длительной эксплуатации — в отчете, который я встречал лет тому 10 назад, примеси в воде, кажется, упоминались как одна из больших проблем.

PS: 300 кВт тепла из под капота автомобиля — это уже что-то…

сильно ближе к БугаттиНа тот же Додж RAM стоково самый мощный двигатель шел 380 кВт (бензиновый, от Viper...). Это значит, что тепла под капотом (масло+охлаждающая жидкость+излучение и конвекция от самого двигателя) было что-то около 200 кВт. Остальное тепло шло в выхлопную трубу в прямом смысле слова.

Mogwaika

20.06.2019 17:43А на изменение потенциальной и кинетической энергии авто сколько мощности уходит?

Igor_O

20.06.2019 18:48+1При чем здесь это?А так, дизельный двигатель выделяет в тепло в моторном отсеке и радиаторе 30-40% от номинальной мощности в ваттах. Бензиновый — немного больше. => 300 кВт тепла для дизеля — это мощность двигателя порядка 700-1000 кВт (950-1360 л.с.).

И да, цифры все приблизительные, т.к. баланс между температурой выхлопа и тепловыделением в охлаждающую жидкость производители двигателей могут менять в зависимости от целей и задач…

dragonnur

21.06.2019 00:11Не забывайте, что турбина АГТН тоже пользует свой теплоперепад, и тоже излучает

dragonnur

21.06.2019 00:10Вы просто не сталкивались с лёгкой форсировкой Каминсов и Фордов, когда из них без особых проблем выкручивали по 600+ л.с.). У до предела наддутого турбонаддувом дизеля в трубу после турбины улетает значительно меньше.

BarsMonster

17.06.2019 13:00+1Сейчас специальные жидкости с высоким коэффициентом преломления (до 1,8)

А нет ли ссылки, что это за жидкость такая, что и 1.8 и облучение УФ держит? Самому поиграть захотелось )

hhba

17.06.2019 13:22+1Мы как-то при поиске материалов натыкались на такую жидкость. Правда это был УФ-отверждаемый компаунд. :D

chektor

17.06.2019 19:25нестабильная плазма ...

Да? А я как-то в детстве (10 класс) поинтересовался этим вопросом и мне удалось получить стабильную плазму.

tbl

17.06.2019 20:08+1В плазме всегда идет автоколебательный процесс (даже если питать лампу постоянным током). То, что на глаз выглядит стабильным — на самом деле пульсирует. Это хорошо видно, если осциллографом снимать ток с шунта, подключенного последовательно к электроду.

А из-за неустранимых неоднородностей в колбе эта пульсация плазменного пучка приводит к его танцу вокруг среднего положения (что-то вроде лоренцовского аттрактора, только по-другому).

chektor

17.06.2019 20:14Вот как раз я это это и узнал в то время. И нашел способ застабилизировать плазму. Мне это было нужно для создания ровного светового потока от люминесцентных ламп. Я, кстати, среди своих научных открытий/изобретений, рекламирую «источник стабильного света на люминесцентных лампах». Увы, пока никто не купил.

a5b

18.06.2019 08:53тайваньская TSMC перейдут на EUV-литографию

В 2017 рассказывали, что им электричества слишком много требуется:

https://english.cw.com.tw/article/article.action?id=1663 Can Taiwan Power TSMC’s Dream? 2017-08-25

TSMC is planning to locate its advanced 5-nanometer foundry in the Southern Taiwan Science Park, which will increase demand for electricity and water far beyond the capacity the park was designed for.… TSMC’s 5-nanometer plant will need an estimated 720 megawatts of electricity… Chuang said the less TSMC used of the EUV technology the better because “it is too expensive and uses too much power.” ASML has yet to disclose how much power one of its EUV machines consumes… TSMC manager… 5-nm foundry will use 48 percent more power than a mainstream 28-nm foundry… “And only half of the production in the 5-nm plant will use EUV technology,” says an analyst

Попадаются интересные презентации в https://euvlitho.com/2018/ и рядом https://www.euvlitho.com/2018/2018%20EUVL%20Workshop%20Proceedings.pdf

Оптика для EUV "Starlith 3400" от Carl Zeiss https://www.euvlitho.com/2018/P22.pdf

https://www.euvlitho.com/2018/P3.pdf Continued Scaling in Semiconductor Manufacturing with EUV Lithography, ASML

резисты — https://www.euvlitho.com/2018/P48.pdf https://www.euvlitho.com/2018/P42.pdf

Dogrtt

18.06.2019 10:14+1Спасибо большое за статью. Мне было приятно вспомнить студенческий годы, когда нам всё это читали, а мы настырно и демонстративно не желали ничего понимать. =)

ultrazoom

18.06.2019 11:15+1Спасибо за интересную статью!

На самом деле, все эти технологические нормы в единицы и десятки нм давно оторвались от физических размеров и стали больше элементами маркетинга. Как минимум последние лет 15: после перехода со 130 нм на 90 нм.

Поэтому я дома использую PowerMac G5 с 90нм IBMовским PowerPC чипом 2005 года. Какой смысл тратить $12к на новую «тёрку» от Apple если всё это лишь маркетинг? ;)

Tiberius Автор

18.06.2019 11:17Если хотите напишу статью про выбор компьютера для расчётов aka workstation. Данные есть и по COMSOL и по MD. К счастью, у нас 2 поколения маков (через 4 года 2008 и 2012) и собранный на EPYC калькулятор (2018). К сожалению, EPYC рвёт эти маки на тряпки…

ultrazoom

18.06.2019 11:56+1Напишите — будет интересно.

В моей коллекции ещё есть Sun Ultra 45 с 130нм UltraSparc IIIi процессором и HP C8000 с 130нм PA8900 процессором. Будет интересно посмотреть насколько всё это железо отстало от жизни.

amartology

18.06.2019 14:22+1Нет, это не «всего лишь маркетинг». То, что не уменьшаются линейно физические размеры, не означает, что не становится лучше все остальное. Вычислительные технологии с 2005 года прошли огромный путь, не только в части проектных норм, но и в архитектуре, в энергопотреблении и в многих других аспектах.

Для лично ваших задач может и Intel4004 хватать, но это не будет значить, что все чипы после Intel 4004 — «всего лишь маркетинг».

DmitriiNikeshkin

18.06.2019 11:18+1Удивлен что в статье так мало упоминаний о ASML. Ведь это они производят машины для TSMC, Intel и т.д. по сути являясь монополистами в этой области.

Tiberius Автор

18.06.2019 11:19Да, они производят сами машины для литографии, но статья, к сожалению, и без оных большая вышла…

BiosUefi

18.06.2019 11:43+1>>пространство между крайней линзой и фоторезистом

Волнуюсь за линзу,

как предусмотрительно Вы спасли её(и нас всех?), обозвав «крайней».

Londoner

18.06.2019 11:58+1Эх… чего только люди не придумают вместо того, чтоб перестать открывать в браузере не в меру разжиревшие странички.

dMac

19.06.2019 11:54Супер. Первое (попавшее в мое поле зрения) адекватное объяснение, как можно экспонировать маски с технологическими нормами меньше длины волны.

YuraLia

Спасибо, очень интересно! Знал про EUV, но не мог понять почему все никак не могут внедрить.

Tiberius Автор

Так выглядит лазер от ASML

Добавлю, пожалуй, в статью…

encyclopedist

Это не лазер, а сканнер (машина для фотолитографии). В нем нет лазера. Источник EUV (та самая капризная плазма) на этой картинке в правом нижнем части машины (откуда выходит пучок излучения, показанный фиолетовым).

Tiberius Автор

Так точно! Поправил в статье!

vglaser

Зеркала, очень больная тема. А так же их срок жизни и сервисное обслуживает. Сейчас только Zeiss может их производить за разумные (?) деньги.