Для Выживания на рынке необходимо искать резервы по повышению эффективности производства. К сожалению, часть российских предприятий идут по пути сокращения операционных расходов за счет сокращения персонала без оптимизации бизнес-процессов. Это приводит к тому, что на сотрудников ложится дополнительный объем работы без повышения заработной платы, что в долгосрочной, а иногда и в краткосрочной, приводит к ухудшению качества продукции.

«Оптимизируй свой бизнес-процесс» — проще сказать, чем сделать! Сегодня у топ-менеджеров стол ломится от методов, стратегий, программ и лучших практик по оптимизации бизнес-процессов.

Но я хочу остановиться на гибридном решении, которое позволит Вам визуализировать существующие потери и сконцентрировать свое внимание на проблемах важных для Ваших клиентов. И это решение называется «Lean Six Sigma».

«Lean Six Sigma» — это американский Франкенштейн, объединивший в себе две методологии «Lean» и «Six Sigma». Методология «Lean» направлена на сокращение потерь и ускорение процессов, в то время как «Six Sigma» оперирует понятием удовлетворенность потребителя и направлена на снижение количество дефектов.

История появления и становления этих методологий весьма интересна и заслуживает отдельной статьи. Если будет интересно, то подготовлю отдельную статью по этой теме.

Если обратиться в компанию по обучению Lean 6 Sigma, то, в 99,9% случаев, в ответ Вы получите фразу: благодаря изучению «Lean Six Sigma» Вы узнаете, как оптимизировать бизнес-процесс.

Вот лишь часть результатов, которые дает применение «Lean Six Sigma» в мире:

- Рост производительности труда на 35-70%;

- Сокращение времени производственного цикла на 25-90%;

- Сокращение брака на 58-99%;

- Рост качества продукции на 40%;

- Увеличение времени работы оборудования в исправном состоянии до 98,87%;

- Высвобождение производственных площадей на 25-50%.

И если, Вы, глядя на эти результаты, подумали: вот сейчас внедрю и сразу решатся все проблемы, – то у меня для вас плохие новости! «Lean Six Sigma» не дает готовое решение Ваших проблем. Методология лишь позволит визуализировать Ваш процесс «как есть»!

Определить, что является потерей, а что нет, а уж тем более придумать как оптимизировать Ваш бизнес-процесс, Вам предстоит самим. «Lean Six Sigma»– есть способ изучения Ваших бизнес-процессов. Нового в нем ни чего нет – статистика, статистика и еще пару способов визуализации.

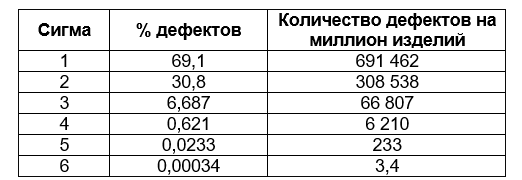

Работа на уровне «Шесть сигм» — это работа с 3,4 дефектными изделиями на миллион. Уровень дефектности 3,4 из миллиона это Выход годного на уровне 99,99966%. Многие скажут: достаточно и 99%, а в металлургии норматив ставят на уровне 96%. Давайте сравним Выход годного 99% и 99,99966%.

Давайте возьмем выход годного 99% (на металлургических предприятиях норматив выхода годного находится в диапазоне от 96% до 100%):

- потерянных писем на почте — 20 000 штук в год;

- ошибок в рецептах врачей — 200 000 штук в год;

- задержанных рейсов в аэропорту — 2 рейса в день.

Если взять 99,99966%, то результат будет совершенно иной:

- потерянных писем на почте — 6,8 штук в год;

- ошибок в рецептах врачей — 68 штук в год;

- задержанных рейсов в аэропорту -1 рейс в год.

Работа на уровне «Шесть сигм» позволяет получать значительную экономию на операции «контроль качества» или вовсе ее исключить, если Вы готовы жить с этим уровнем дефектности. Никто не спорит, что это нужная операция, но Вам за нее никто не заплатит!

В методологии нет ответа на вопрос: какой уровень дефектности применим для моего бизнеса? Найти ответ на этот вопрос Вам предстоит самим. Но как правило, у продукции есть ряд существенных характеристик, на которые влияют различные параметры, обеспечить необходимое качество, по каждой из этих характеристик, может только уровень «Шесть сигм». И Вы сами должны принять уровень дефектности, с которым Вы готовы мириться.

В таблице ниже приведен уровень дефектности в зависимости от уровня в сигмах:

Управленческий уровень

Управленческий уровень занимается созданием инфраструктуры для реализации проектов улучшений и развития системы бережливого производства в целом. На управленческом уровне происходит координация работы подразделений и именно на этом уровне слышен, так называемый, «Голос клиента».

«Голос клиента» – ожидание потребителя от Вашей продукции: качество, количество, сроки поставки, комплектация и другие параметры. Благодаря «Голосу клиента» «Lean Six Sigma» поможет Вам оптимизировать бизнес-процессы. Исходя из анализа «Голоса клиента» Вы поймете за что Клиент готов платить – все остальное Ваши убытки.

Типы потерь в бизнесе:

- Перепроизводство. Последствия: преждевременный расход сырья; дополнительные закупки материалов; избыточные запасы, потеря качества.

- Излишние запасы. Последствия: необходимость в дополнительных площадях; дополнительная рабочая сила; возможность повреждения и окончания срока годности; необходимость поиска.

- Излишняя транспортировка. Последствия: увеличение издержек на перемещение — повышение себестоимости; вероятность повреждения продукции при транспортировке.

- Излишние перемещения. Последствия: снижение производительности; повышение вероятности получения травмы.

- Простои и ожидание. Последствия: снижение производительности; повышение себестоимости.

- Излишняя обработка. Последствия: снижение производительности; повышение себестоимости.

- Дефекты и их устранение. Последствия: снижение производительности; повышение себестоимости.

- Неиспользование потенциала работников. Последствия: демотивация персонала; снижение производительности.

Внедрение «Lean Six Sigma» на управленческом уровне – отдельный вид сложного искусства балансировки на грани. Главное не перегнуть, внедряя ту или иную практику, особенно часто «эффективные» менеджеры перегибают с внедрением 5S: изменяют рабочее пространство так, что работать в нем становится невозможно. Как пример: на одном из предприятий я встретил штрафы за несоблюдение правил, которые в течение рабочего дня выполнять физически невозможно:

- Рабочее место: ремонтный стол гидравлических уравновешивающих устройств.

- Требование: отсутствие инструментов и рабочих жидкостей на полу и рабочем столе.

Первым делом, Вы как руководитель, будете создавать базовую инфраструктуру, позволяющую осуществлять стратегическое планирование развития бережливого производства в Вашем бизнесе:

1. Необходимо осуществить конфигурацию целей бизнеса и стратегии, исходя из текущего и желаемого состояний.

2. Создать структуру, которая займется развитием бережливого производства, а именно:

- разработает стратегию внедрения и развития бережливого производства, в том числе методологию и систему обучения персонала;

- стандартизует новые компетенции персонала;

- разработает и внедрит систему мониторинга и оценки достижения поставленных целей;

- разработает мотивационную и информационную составляющую для всего персонала.

После создания инфраструктуры необходимо перейти к формулированию целей для предстоящих проектов улучшений в Вашем бизнесе. В формировании целей могут быть полезны такие инструменты как матрица принятия решений и моделирование будущего состояния.

Рабочий уровень

Рабочий уровень занимается достижением целей, установленных на управленческом уровне. На данном уровне сосредоточена вся работа по улучшению бизнес-процессов.

Первоочередной задачей рабочего уровня является снижение вариативности процесса. В Политехнических институтах СССР учили: каким бы плохим процесс не был, главное, чтобы он был стабильным! Только после стабилизации процесса можно говорить об его оптимизации.

Перед постановкой цели для рабочего уровня Вы должны убедиться всего в двух вещах:

- Процесс стабилен. Стабильно хорош, стабильно плох – значения не имеет. Вы должны, с вероятностью 99,9%, отвечать на вопрос: что произойдет с процессом при изменении вот этого параметра?

- Существующие инструкции выполняются в полном объеме. Большая часть проблем в России заключается в том, что инструкцию никто не открывал. В рамках обходов производств, при реализации проектов на металлургических предприятиях, я прошу продемонстрировать мне инструкции: технологические и рабочие. Первым делом я смотрю на внешний вид инструкции – на металлургическом предприятии, инструкция не может быть идеально чистой. Если меня «устраивает» ее внешний вид, я уже спрашиваю знание критических моментов технологии. В один из своих обходов в производственном цехе, я попросил старшего мастера дать мне его технологическую инструкцию, представьте мое удивление, когда он мне достал запечатанную инструкцию, которую никто не разу не открыл за полгода с момента ее выдачи.

Если Вы уверены, что эти два пункта выполняются в полной мере, то можете смело переходить к постановке целей для проекта.

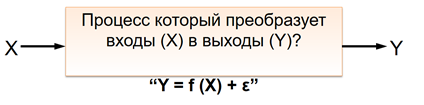

Методология «Lean 6 Sigma» сконцентрирована на процессном подходе. Все начинается с простого уравнения, которое знакомо еще со школы:

Где

Х – входы в процесс: параметры настройки персонал, материалы, электричество, вода и так далее;

Y – выход из процесса, его результат;

f – функция, трансформирующая все входы в результат;

? – ошибка, которую мы себе оставляем: неуверенность в возможности процесса получать необходимый результат (желаемый результат возможно лежит за физическими возможностями оборудования), а также неуверенность в нашей способности адекватно измерить входы Х.

Погрешность может возникнуть из-за нашей ошибки, а также из-за самого процесса.

Как правило, в «Lean 6 Sigma», погрешность устанавливается на уровне 5%. Входы преобразуются в выходы проходя через процесс. Ваша задача понять, как изменение входов влияет на выход из процесса. Необходимо проанализировать каждый результат через призму совокупности входов, процесса и погрешности. И если Вы сможете понять, как это все взаимосвязано – Вы сможете улучшить процесс.

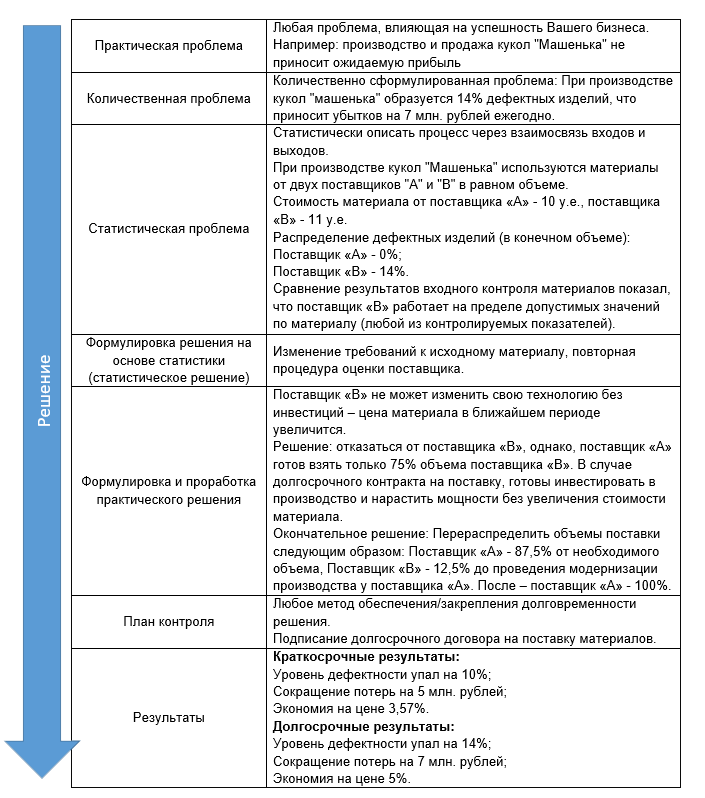

Проект начинается как некая практическая проблема, которую необходимо описать количественно. После выразить взаимосвязь входов и выходов статистически, на основе чего разработать статистическое решение. Схематически это выглядит так:

В реализации проектов «Lean 6 Sigma», как правило используются, следующие системы, инструменты и подходы:

— 5S;

— DMAIC;

— TPM;

— SMED.

5S

5S – система создания качественной и комплексной рабочей среды, применяемой для повышения уровня безопасности работы, производительности труда и качества его результатов. Система получила свое название от первых букв пяти японских слов:

Seiri – сортировка;

Seiton – систематизация;

Seiso – систематическая уборка;

Seiketsu – стандартизация;

Shitsuke – совершенствование (соблюдение).

Модные западные течения дополняют 5S понятием «Безопасность» (Safety) и именуют систему 5S+1. Принято считать, что система 5S зародилась в Японии, однако, при разработке методики использовались труды А.К. Гастева и СССР в сфере научной организации труда.

В рамках работы по 5S необходимо выполнить 5 последовательных шагов по итогам которых, Ваше рабочее место повысит Вашу рабочую эффективность.

TPM

Total Productive Maintenance (TPM) — это подход к управлению оборудованием на протяжении всего жизненного цикла, направленный на предупреждение отказов в его работе и снижение расходов на его обслуживание. Подход подразумевает, что ответственность за поддержание оборудования в исправном состоянии несут все работники, включая операторов, механиков, менеджеров и инженеров. TPM является системой, обеспечивающей идеальное совмещение эффективного использования производственных мощностей и затраты на поддержание их в рабочем состоянии за счет уменьшения поломок и простоев, а также увеличения производительности и совершенствования оборудования.

Целью внедрения TPM является устранение потерь:

- Выход из строя оборудования

- Высокое время переналадки и юстировки

- Холостой ход и мелкие неисправности

- Снижение быстродействия (скорости) в работе оборудования

- Дефектные детали

- Потери при вводе в действие оборудования.

SMED

SMED (Single Minute Exchange of Dies) — быстрая переналадка. Один из многих методов Бережливого производства, представляющий собой способ сокращения издержек и потерь при переналадке и переоснастке оборудования. Представляет собой набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования. Изначально эта система была разработана для того, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы «быстрой переналадки» можно применять ко всем типам процессов. Ярким примером SMED является pit-stop формулы 1.

DMAIC

DMAIC (аббревиатура от англ. define, measure, analyze, improve, control — определение, измерение, анализ, совершенствование, контроль) – подход к последовательному решению проблем, совершенствованию бизнес-процессов, используемый в управлении производством. Один из подходов, используемый в методологии «шести сигм». Согласно DMAIC, решение каждой задачи совершенствования процесса или устранения проблемы должно пройти через следующие этапы: define (определение), measure (измерение), analyze (анализ), improve (совершенствование) и control (контроль), для каждого из этапов в подходе предполагается конкретика, что необходимо осуществить на каждом из этапов. Считается, что именно такая последовательность обеспечивает структурированный подход, позволяющий пройти от определения сути проблемы к внедрению решений по совершенствованию с использованием лучших практик.

DMAIC, как и большинство методологий совершенствования основаны на цикле Деминга — PDCA (аббревиатура от англ. Plan, do, check, act).

В русском языке общепринят аналог аббревиатуры DMAIC — ОИАСК: определение — измерение — анализ — совершенствование — контроль.

На первом этапе — определение — необходимо определить заказчиков, обоснования проекта, рамки, цели и временные границы проекта.

На этапе измерение определяются основные метрики проекта, надёжность источника данных, актуальное состояние процесса.

Этап анализа заключается в исследовании возможностей процесса, причин проблемы, возможных рисков.

На этапе совершенствование осуществляется модификация процессов и систем, структурная декомпозиция работ.

Последний этап — контроль — предназначен для поддержания изменений процессов, подготовка отчётов и закрытия проекта.

На этом все, если кому-то будет интересно реально изучить каждый из инструментов и методик — предоставлю материал абсолютно бесплатно! Могу также тут сделать цикл обучающих статей от 5S до Lean 6 Sigma.

Комментарии (48)

apapacy

13.10.2019 15:29Автор, 66 это классно. Интересно как ее достичь? Ведь это не только проблема управления. Это технический так сказать уровень оборудования применяемого в процессе производства.

Условно говоря, на токарном станке выпуска 1972 года (это очень новый по нашим отечественным меркам) нужно выполнить деталь с максимальной точностью 0,01 мм. При этом если деталь имеет допуск 0,01 мм — в процессе работы вероятность выйти за это поле допуска весьма велика.

u_235

13.10.2019 17:11Интересно как ее достичь?

Интереснее, окупятся ли средства затраченные на достижение этой цели.

Условно говоря, на токарном станке выпуска 1972 года (это очень новый по нашим отечественным меркам)

Хотелось бы пруфов. Я конечно же понимаю, что мой опыт хождения по десятку предприятий Питера не дает общей картины, но все же я столь древние станки без ЧПУ видел всего пару раз на не ответственных операциях.

apapacy

13.10.2019 20:01Хотел найти фото и видео с Путиловского или Обуховского завода. Однако, кругом только официоз на фоне участков прогрессивного оборудования. Поэтому обращусь к статистике. http://rusrand.ru/analytics/stanki-stanki-stanki в конце статьи есть графики по возрасту оборудования где видно что доля станков старше 20лет постоянного увеличивается и достигла половины оборудования.

u_235

14.10.2019 21:24Хотел найти фото и видео с Путиловского или Обуховского завода.

И что докажут фотографии?

Кировский завод, станки 1985 года

apapacy

17.10.2019 12:30Статистику возраста оборудования я просто не нашел. Но я скажем видел это на предприятиях. Где станки еще которые довоенные станки были по репарациям завезены из Германии и работают на самых ответственных операциях. При этом на тех же предприятиях прием делегаций с фотографированием организуется на участках с современным оборудованием.

Вцелом статистика (среднего) возраста оборудования это статистика (в смысле ложь, наглая ложь и статистика). Т.к. есть два момента. 1) Статистика идет по трем группам оборудования со сроком службы 2,5 года и выше, 5 лет и выше и 10 лет и выше. Нас конечно интересует сложное оборудование которое служит как минимум 5 лет, но в отчетности можно увидеть увидеть одну цифру. Как она была получена никто не знает 2) В статистике учитывается каждая единица оборудования с весом 1. то есть если у Вас условно говоря парк станков с ЧПУ производства 70-х годов и Вы докупаете столько же настольных сверлильных станков то средний возраст сразу же уменьшается вдвое.

То что указано оборудование свыше 20 лет это как раз и включает станки с полувековой историей. Можно было бы их включить в группу свыше 10 лет и это тоже была бы правда. И это была бы статистика.

Dubfire Автор

14.10.2019 21:01Тут все зависит от вашего руководства: все хотят получить конфетку не заплатив за неё — подобное поведения пример из разряда «сова эффективный менеджер». В моём опыте, к сожалению, есть подобные примеры! Выход один: необходимо статистически доказывать, что ваш станок может работать в каких-то диапазонах. И показывать выход годного с учетом возможностей оборудования и требований к изделию. Для этого есть инструмент: анализ возможностей процесса. Могу показать и рассказать как пользоваться

msin

13.10.2019 16:59Вообще подходы Lean, 5S, TMP и так далее это процессы непрерывного улучшения (тонкой настройки) производства для увеличения выхода продукции и снижения издержек. Это вспомогательные методики, а не основа управления производством.

Начинать нужно с планирования и сроков производства. Самая распространенная проблема на промышленных предприятиях — производство того, что не нужно (сейчас или вообще). В итоге оказывается, что склад узлов и деталей забит какой-то непонятной продукцией, сырьё израсходовано, а срочную продукцию нечем комплектовать / не из-чего собирать.

Думаю, что это даёт ~80% проблем в управлении дискретным позаказным производством в наших условиях. Если это не решить, то нет смысла наводить порядок на рабочих столах работников, переставлять станки в цехах или раскладывать инструмент… В точном соответствии с анекдотом про публичный дом и перестановку кроватей.

EugeneSkorikov

14.10.2019 08:02Неплохой тект по теории. Впрочем про теорию достаточно есть много материалов. Было бы очень ценно опубликовать примеры решения практических задач.

Dubfire Автор

14.10.2019 21:03Какой пример Вас интересует? Понимаете, что публикация практики прямое нарушение договора о неразглашении? Я с удовольствием могу помочь оптимизировать один из ваших процессов — насколько это возможно сделать удалено!

VIPDC

14.10.2019 09:26Бережливое производство — инструмент борьбы за эффективность. В тегах вообще ERP-системы, Agil

Ещё одни опус на тему как человек из Маями советует выйти из зоны комфорта человеку в Магадане.

Если внимательно почитать то что пишет та же Toyota, все указанные инструменты показаны к внедрению если вы достигли пределов в текущей системы организации работы. Условно ваш тех процесс на первый взгляд совершенен, описан и исполняется. Вот тогда берем эти мега «инструменты» и повышаем производительность. Ещё важно иметь сеть конкурирующих надежных поставщиков.

История от одного нашего преподавателя по «бережливому производству» который проходил стажировку в Японии:

Спрашиваем, вот вы выстроили тех.процесс внедрили принцип JIT (just in time), а что будете делать если ваш поставщик который вам два раза в день привозит материал заболеет и не подвезет.

— В каком смысле не подвезет?

— Ну заболеет например

— Жена его привезет

— А если вместе заболели

— Старший сын или сосед привезет

— Ну а если все там заянты

Японец маленько нахмурился, и ответил

— Не знаю как там у вас но господин Хикиро и его семья уже 50 лет возят мне продукцию и такого не было.

Допускаю что история приукрашена, но суть ясна. Нарушить условия поставки несмываемый позор, поставщики лучше понесут убытки чем допустят такое. К сожалению в наших реалиях всё это разбивается о суровую действительность одного максимум двух поставщиков.

Руководители посмотрев красивые презентации от бизнес тренеров, которые вроде когда то работавших на каком то предприятии, рьяно берутся за дело внедрения пытаясь без нормально описанных тех процессов их улучшать.

DikSoft

14.10.2019 09:46Рекомендую так же прочитать «Дао Тойоты», особенно последние страницы. Там четко сказано: «всё это здорово, но по настоящему заработает, только если Вы пригласите наших специалистов внедрять наш подход.» Не дословно, но смысл тот. ))

VIPDC

14.10.2019 10:23Взял с полочки, посмотрел ещё раз. Ну не совсем так, не наших специалистов. А тех кто истинно привержен делу и прошел путь от начала и до конца. Но суть да, учитесь у нас и сможете стать такими как мы, а мы за это время станем ещё круче.

apapacy

14.10.2019 13:16Поддерживаю ваше мнение. Кроме того, ещё в 70е jit пытались внедрить в США и неспешно. Имеется в виду jit в чистом виде когда поставщик подвозит детали без складирования и их сразу отправляют на сборку. Но в США конечно от этого не стали хуже они просто работают в своих условиях и разработали методики для своих условий. Тот же 6 сигма. Да у них есть склады но ни одна деталь не уходит в брак. Поэтому можно четко планировать поставки без излишков на процент брака.

Dubfire Автор

14.10.2019 21:11JIT в условиях металлургии реализовать не реально, по одной простой причине: штрафные санкции! Штраф за непоставку вовремя — перекрывает прибыль за несколько таких заказов! Ни кто просто не идёт на такой риск и отсюда у нас всегда будут излишнее запасы, перепроизводство

jetcar

14.10.2019 09:50у каждого подхода есть плюсы и минусы, почему при описании вроде как полезных техник почти никто не сообщает о минусах

Dubfire Автор

14.10.2019 21:20Почему-то не могу ответить на все комментарии, поэтому напишу так! Для всех критиков разом: мне кажется вы пропустили раздел «управленческий уровень». В этом разделе как раз и указанно, что LEAN 6 SIGMA — это инструмент визуализации процессов как есть, она не даёт ответ на вопрос: а что делать? А когда паниковать? Это просто стандартизированный подход к анализу! О проблемах внедрения я также писал — пусть мало, но точно есть про людей, которые берутся внедрять то в чем совершенно не понимают. И, как правило, это приводит к противоположному эффекту: компания терпит убытки!

Что касается проектирования: есть целый раздел проектирование инновационных продуктов 6 сигм.

apapacy

14.10.2019 22:17По поводу 6? как раз больше всего вопросов. По этому поводу я расскажу пример который нам в институте рассказывал преподаватель по техническому нормированию.

Как-то раз его пригласили для консультаций по составлению премиального положения на завод железо-бетонных конструкций. И сказали что рабочие "не хотят" получать премию. Как выяснилось в премиальном положении было указано что при выходе 90% и выше продукции 1-го сорта качества рабочие премировались 20%. В реальности же достигался 85% продукции 1-го сорта. И вот этот разрыв в 5% ни за какие премии никто не мог преодолеть. Что делать? Было предложена такая система премирования: 86% 1-го сорта 5% премии, 90% — 10% премии, 94% — 20% премии. Через год участок вышел на 94% продукции 1-го сорта. Потому что в управлении есть смысл давать выполнимые задачи. Требовать 6? в наших условиях производства — можно будет когда будет достингуто 5?.

Dubfire Автор

14.10.2019 22:25Абсолютно верно! Но не много не так: сначала должен быть стабилизирован процесс, после необходимо его улучшать. На одном из заводов мы внедрили следующую систему мотивации: выход годного 95%-100% от норматива — полная премия. 90-95% — минус 5% премии. Менее 90% — минус разница умноженная на 2. 80% и меньше — премии нет совсем. Но на этом не остановились!!! 100-105% — плюс 10% премии, 105-110% — 20%, свыше 110% — разница умноженная на 2. Подобная система мотивация хорошо себе зарекомендовала, так как завязана на выход годного, а не на простое увеличение объема, то есть рабочим необходимо производить Не только больше, но и качественно

saege5b

17.10.2019 10:45Анекдот про «Машеньку» не смещной.

Поставщик А, при таких объёмах либо забъёт болт, либо поднимет цену. А может, и то, и другое вместе.

И надеяться на рекламации покупателя… Кому-то всё равно, кто-то не заметил, где-то замаскировалось… потом большой контракт, возврат и штраф.

lair

… и откуда же вы будете знать, какой у вас процент выхода дефектной продукции, если у вас нет контроля качества этой самой продукции?

msin

Видимо, по рекламациям от заказчиков (если это отгружаемый товар) или от внутренних потребителей при браке обработки внутри цепочки переделов.

Если это реально несколько штук на миллион деталей, то вполне допустимая стратегия контроля качества…

Но, подозреваю, не в наших условиях… Есть такие моменты, которые, ломают весь этот подход:

— дефектные материалы (анализ металлосырья на внутренние дефекты — дорогое удовольствие)

— внезапное отключение электричества (в регионах случается ежемесячно или чаще), все обрабатываемые детали с большой вероятностью уходят в брак, а инструмент — в мусор

— аккуратность рабочих прилично зависит от лунного цикла, недельного цикла и календаря выплат авансов и премий

— срывы сроков производства не только сокращают время обработки, но и меняют технологию обработки (когда горят сроки — делают так, как быстрее, а не по технологии)

lair

Ну так мы же не знаем, что "несколько штук". Значит, пока мы этих нескольких штук не достигнем, придется контроль качества держать. А потом, если мы будем судить только по рекламациям, будет слишком большая задержка отклика, потому что рекламации приходят не сразу, процессы перестраиваются не сразу, надо будет опять нанимать QA (что тоже занимает время).

Не, не понятно, как это должно работать.

Dubfire Автор

Точное замечание: бережливое производство невозможно без наладки поставок и заказов! В нем существует такое понятие как «вытягивающие производство». Форс-мажоры просчитываются! Как пример: электричество для промышленности не всегда стоит одинаково: существуют Часы-пик: утро, обед и вечер, — когда цена за 1 кВт поднимается. Поднятие цены несёт в себе огромные риски в росте себестоимости продукции, особенно если ваше потребление исчисляют сотнями мегаватт. В ПАО «ТМК» (металлургия) начали планировать своё производство, исходя из прогнозирования потребления

Dubfire Автор

Вот Ваше бы критическое мышление, да всем тем кого я обучаю :) абсолютно верное замечание! Когда запускаете бизнес необходимо измерять все, иначе вы просто не поймёте свой уровень! Когда будет полное понимание того, что ваши процессы стабильны, можно воспользоваться статистическими методами и доказать, что вам нет нужды контролировать 100% продукции, а достаточно, например, всего 10% в определённой последовательности или по времени! Также есть такое понятие как внутренние потребители: в рамках вашего предприятия могут быть несколько цехов, которые являются звеньями одной производственной цепочки. В этом случае, абсолютно нет ни какой необходимости внедрять контроль одной и тоже продукции (полупродукт) в каждом из цехов! И следует отдавать себе отчёт о стоимости вашей продукции, есть одна очень известная фирма по производству жевательной резинки: контроль продукции у себя они убрали после того, как поняли, что у них бывает 100 дефектных упаковок на 1 миллион произведённых. Эти 100 упаковок стоят дешевле, чем Содержать отдел контроля качества в полном размере. А возможность поставки дефектных изделий, с последующей их заменой, включается в договор поставки.

lair

А откуда оно возьмется? Стабильность точно так же нуждается в контроле.

Гм. А делать контроль продукции на выходе из производящего цеха — это чем-то неправильно?

И откуда они знают, что у них все еще 100 упаковок на миллион, а не тысяча?

Dubfire Автор

По первому: есть абсолютно понятный набор метрик, снимая которые можно сделать вывод о стабильности процесса.

По второму: делать контроль в первом цехе нормально, но делать входной контроль во втором цехе этой же продукции — пустая трата ресурсов.

По третьему: отсутствие претензий от потребителей и количество товара, который поменяли

lair

А сбор и анализ этих метрик — это, конечно же, совсем не контроль качества.

Гм. А это не очевидно само по себе, нужно называть это "бережливое производство"?

Уже обсуждали выше: слишком долгий feedback cycle, можно потерять качество и репутацию.

Dubfire Автор

Вы разницу между контролем технологических параметров процесса и контролем качества продукции понимаете?

Контроль технологических параметров выполняет технолог (рабочий или любой другой производственный персонал).

Ни какой подмены понятий нет!

По очевидному: я более чем уверен, что на любом предприятии найдётся то, что очевидно, но делается почему-то не верно.

lair

С точки зрения названий — понимаю. А вот с точки зрения расходов...

Dubfire Автор

Смотрите: вы написали технологическую инструкцию, в которой указаны параметры работы (технологические параметры), ваши рабочие их исполняют и контролируют! Иначе будет нарушение технологии и другие последствия для них! У вас уже есть понимание, какой выход годного будет при каких параметров. Вот это ваш уровень затрат. А если вы к этому добавляет еще персонал, который будет это контролировать, то это прямое повышение себестоимости: людям же зп платить надо, рабочие места организовать, оборудование для контроля купить.А, иногда, контроль занимает много времени и сдерживает производство — дополнительные убытки (мы же уже понимаем, что нас устраивает это количество дефектов и экономически целесообразно произвести больше). Вот вам и разница с точки зрения расходов

lair

Вы так говорите, как будто процесс контроля технологической инструкции не надо оплачивать.

Dubfire Автор

Он оплачивает при любом раскладе: это в должностных ваших рабочих. Я говорю о том, что можно исключить контроль качества конечной продукции. Эта функция не входит в компетенцию производственного персонала! Отсюда дополнительные расходы

lair

Ну так можно в те же должностные инструкции и контроль качества включить, тоже бесплатно будет.

Понимаете, если работник раньше не умел контролировать технологические параметры с достаточной точностью и постоянством, от того, что вы включите это в должностную инструкцию, он не научится это делать. Если оборудование, на котором он работает, не имеет соответствующих инструментов контроля и/или не выдает нужную стабильность — должностная инструкция ничего не изменит.

Dubfire Автор

А я где- то говорил про оборудование? Естественно оборудование должно иметь необходимые функции! Сложно контролировать скоростной режим без спидометра! Человек на производстве должен исполнять одну функцию: производство либо качество! Иначе конфликт интересов!

lair

Не говорили. И это именно то, на что я и указываю: вы просто подменяете одни расходы другими.

… и это именно та причина, почему отказаться от контроля качества не выйдет.

Dubfire Автор

Так! Стоп! Вы хотите сказать, что рабочий не должен осуществлять контроль параметров? Даже пусть это старое оборудование и там старые датчики — все-равно в вашей инструкции есть параметры на которые он ориентируется. Контроль можно снять там, где это разумно — примеры уже приводил. Не нужно бездумно вводить бережливое производство (согласен, что половина того, что там предлагают очевидные вещи! 9 лет варюсь в этой среде и удивляет пафос людей, кто говорит, что это панацея! Это все было известно в СССР почти век назад! Сейчас зарубежом популярен ТРИЗ — разработка Альтшулера! Ко всему нужно подходить с умом и не рубить с плеча

lair

Я хочу сказать, что это не данность.

Dubfire Автор

Первый раз за 9 лет встречаю подобное. А где вы работаете, если не секрет? Хотелось бы знать, где рабочие не руководствуются инструкцией. Чтобы выполнять требования инструкции, необходимо эти требования контролировать.

lair

Что возвращает нас к контролю качества.

Dubfire Автор

Все-таки не понимаете разницу! Контроль качества — это контроль готовой продукции! Она прошла все этапы производства! Контроль параметров есть на всех этапах производства и ни какого отношения к контролю качества он не имеет

lair

Повторюсь, номенклатурная разница — это прекрасно. Но когда под фразой "вам не нужен контроль качества" скрывается "зато вам нужен контроль параметров", я вижу подставу.

Dubfire Автор

По одной простой причине: вы не работаете на производстве и не понимаете как это устроено изнутри

apapacy

На пути самоконтроля рабочими качества стоят несколько препятствий. Первый это сдельная оплата труда. На предприяях ко иные достались в наследство от СССР это как правило на всех. Но и вновь созданные часто идут путем сделки а потом уже сложно с нее соскочить.

Второй фактор. материальная ответственность за допущенный брак. Поэтому его стараются скрыть. Поэтому например мы иногда идём в булочную и находим там подгоревший хлеб.

Поэтому наличие контролёра дополнительного носит не технический характер. Тк рабочий если делает операцию то уж контролировать ее также может а организационный характер.

Что касается методов контроля. Есть оборудование и изделия которые допускают контроль процесса изготовления. Есть которые не допускают этого. Есть изделия которые допускают неразрушающий контроль. Есть изделия которые можно контролировать только методом разрушающего контроля. Есть изделия которые можно контролировать статистическими методами а есть которые только методами сплошного контроля.

Контроль процесса это такой идеал к которому нужно стремиться что было ещё в 60е годы в учебниках по менеджменту в частности в одном из первых переводных учебников изданных у на за авторством Мартина Стара.

apapacy

Не совсем так. Каждая деталь контролируется в процессе производства пооперационно. Как правило контролируется первая деталь чтобы убедиться в правильной наладке оборудования. Потом методом летучего контроля может контролироваться выборочно в процессе выполнения. А также после выполнения операции контролируется вся партия деталей.

apapacy

Тут скорее всего игра слов. Под контролем можно понимать женщину со штампом ОТК. А можно процесс. Процесс наверное остался. Просто выполнять этот процесс может и рабочий, например если оплата его труда не сдельная и он не зависит от вала. Плюс контролю может подвергаться не само изделие а процесс изготовления. Например если мы контролируем температурный режим и время нахождения хлеба в печи то мы можем не портить по одной буханке на каждую закладку в печь продукции. Тк все равно качество одной буханки не гарантирует качество всей партии. А контроль каждой буханки экономически невыгоден.

lair

С моей точки зрения, это не игра слов, а подмена понятий, чтобы звучало более выигрышно.