Сразу скажу, что в статье описывается работа с высокими напряжениями которые опасны для здоровья и жизни. Так что не рекомендую повторять конструкцию, во всяком случае бездумно, или если у Вас нет опыта работы с подобными схемами.

Вместо вступления

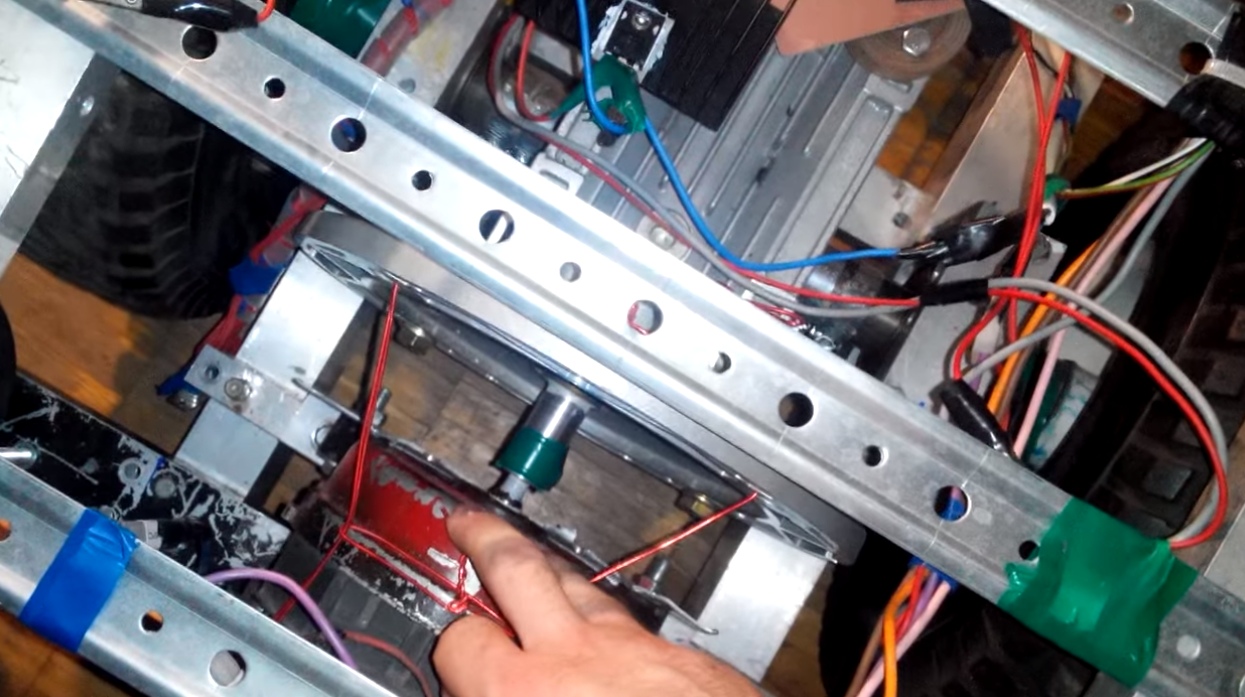

Продолжаю проводить свои опыты с электроприводом. Эта статья по-сути подборка теории и то, как я реализовал теорию на практике. Далее статья написана техническим текстом, который может быть скучным. Но тест я записал на видео, и если Вы хотите только посмотреть как прошел тест «вживую» без заумных слов, то сразу перематываем в конец статьи — там прикрепляю видео :) Так же вот прямая ссылка на ютубе: www.youtube.com/watch?v=rPYha565BJs

Общие данные

Универсальный коллекторный двигатель реверсируется переключением обмоток ротора и статора. В старой версии для переключения использовались реле от жигулей на 40А 12В. При переключении под нагрузкой они сгорали, да и зазоры между контактами были малы, и я боялся что с высокими напряжениями может быть пробой. Поэтому вместо реле сейчас используются стандартные заводские пускатели (контакторы) на 4 канала. Они установлены в металлический ящик для защиты. Пускателей три штуки. Два отвечают за схему реверсирования, а один выполняет роль системы безопасности, он разбивает схему на три части: вводной тракт — PWM регулятор (сам исполняющий элемент — полевой транзистор) — схема реверса и двигатель.

Контактор рассчитан на напряжение 400 вольт и высокие токи, так что его можно переключать прямо под нагрузкой и он не сгорит. В качестве силового полупроводникового элемента используется N-канальный транзистор. Для первого теста я впаял транзистор IRFP4332PBF 250В 57А. Но рабочее напряжение транзистора в 250 вольт маловато для этой схемы, транзистор работает на пределе, поэтому в перспективе он будет заменен на транзистор с рабочим напряжением не менее 500 вольт. Это необходимо из-за того, что переменное напряжение после выпрямления повышается в 1,41 раз, к тому же могут быть высоковольтные импульсы и выбросы.

Защита схемы

Особое внимание стоит обратить на то, что при работе с такими высокими напряжениями, как в данном контроллере, очень сильно проявляются ошибки в системах защиты схемы от перенапряжений. У транзисторного ключа есть три слабых места, которые необходимо защищать:

1) Перенапряжение на затворе. В спецификации на любой транзистор даётся максимальное напряжение на затворе транзистора, как правило оно не выше 30 вольт. При превышении этого порога произойдет пробой затвора. Для защиты от пробоя используют схемы сброса накопившегося перенапряжения. Таких схем есть несколько вариантов, но у себя я использовал диодную защиту: картинка. Затвор транзистора цепляется диодом к + источника питания драйвера. Напряжения питания драйвера как правило 12-15 вольт что меньше 30 предельных. Если на затворе возникает превышение напряжения, то излишек просто стекает и рассасыввается по линиям питания. Так же есть вариант защиты супрессором. При выборе надо смотреть на напряжение пробоя, в моём случае я бы взял 12 вольтовый вариант. Супрессорная защита работает так:

2) Параллельно транзистору надо поставить диод в обратном включении, в принципе в полевых транзисторах есть уже встроенные диоды, но для защиты можно поставить, лишним не будет, рабочие ток и напряжение диода должны быть такие же как и у транзистора

3) Диод в обратном включении параллельно с нагрузкой. Его ставить обязательно. У меня транзистор выгорал до тех пор, пока я не заметил, что этот диод я не поставил. Часто, особенно в низковольтных схемах его не ставят. Но это не правильно, это обязательный элемент. Рабочие ток и напряжение этого диода не ниже характеристик транзистора

Стыковка с логическими компонентами

При работе с высокими напряжениями все логические схемы в обязательном порядке развязываются с силовыми с помощью оптических пар. В идеале для безопасности не должно быть ни одного электрического соединения между силовой и логической частями. Такого можно добиться только в лабораторных условиях при питании логической части от одного источника питания, а силовой — от другого.

На практике оптикой должны быть развязаны все линии сигналов и управления, а общий земляной провод должен быть один у всей схемы ( все минусовые — общие провода и выводы всех источников питания должны быть соединены в одну единую шину) в этом случае не будет наводок и будет адекватная работа. В моём случае схема вообще отказалась работать до тех пор, пока я не сделал общую земляную шину для всей схемы.

Для теста в качестве управляющего блока я использовал цифровой генератор сигналов. Это отдельный блок который был полностью отвязан от схемы оптроном. Для дальнейшей работы предполагается использовать микроконтроллер с датчиками тока и напряжения.

Результаты теста

Во время теста я поигрался с частотой ШИМ сигнала, выявилось следующее — на частотах около 1 кГц сильно искрил коллектор двигателя. При повышении частоты до 2 кГц искрение пропало практически полностью. Т.е. чем ниже частота, тем сильнее искрение коллектора. Схема питалась не чистым постоянным напряжением, а импульсным. Из розетки бралось 220 В 50 Гц и подавалось на диодный мост, а с него уже на транзистор.

Выпрямительного сглаживающего конденсатора не было, так как в этом случае напряжение питания подскочило бы выше допустимого для транзисторного ключа и наступил бы пробой. Есть ещё один отрицательный эффект — из-за работы на пульсирующем токе грелся транзистор. Радиатор нагревался до 50-60 градусов. При работе от аккумуляторов, когда на двигатель подавался чистый постоянный ток без пульсаций такого сильного нагрева не наблюдалось. Хотя тут может играть роль ещё тот факт, что при питании от аккумулятора напряжение было 160 вольт, а при питании от сети около 230 вольт. При аккумуляторах я использовал транзистор с рабочим напряжением 200 вольт, а при питании от сети 250 вольт. То есть при работе от АКБ был больший запас по напряжению. Хотя нагрев из-за импульсов источника питания мне кажется более вероятной причиной нагрева.

Драйвер управления затвором собран по двухтактной схеме:

Срабатывание драйвера начиналось со скважности сигнала около 6% (определил по писку обмоток двигателя), колёса начинали вращение примерно с 10%. 4% разницы — это потери в трансмиссии. Зная потребление двигателя я вычислил, что потери в самом двигателе и трансмиссии в данном режиме были около 15 ватт.

Вот таким был тест регулятора, он не претендует на оригинальность — это просто мои опыты. Надеюсь, что эти результаты кому-нибудь пригодятся. Ну и обещанное видео:

Комментарии (9)

jaiprakash

09.01.2020 21:21+1Почему для реверса не используется H-мост?

hahenty

09.01.2020 21:30+1Сжигать транзисторы по одному дешевле.

jaiprakash

09.01.2020 21:35Поэтому вместо реле сейчас используются стандартные заводские пускатели (контакторы) на 4 канала.

Может контактор дешевле при тех же параметрах? Или ещё чем-то лучше? Сопротивление, навскидку, может быть меньше.

Транзистор с ШИМом — это другое.

NordicEnergy

10.01.2020 13:44Какой нибудь IGBT надо еще постараться сжечь на таком напряжение, но почему-то поставили mosfet. Так наверное веселее живется)

VT100

09.01.2020 22:47+1… реле от жигулей на 40А 12В. При переключении под нагрузкой они сгорали, да и зазоры между контактами были малы, и я боялся что с высокими напряжениями может быть пробой. Поэтому вместо реле сейчас используются стандартные заводские пускатели (контакторы) на 4 канала.

- В спецификации на применённые контакторы указано явно о применимости их на постоянном токе?

- Зачем переключать их под нагрузкой? Прислушайтесь к стиральной машине — сначала срабатывает реле (вперёд-назад), а потом мотор ШИМится через симистор.

1) Перенапряжение на затворе.… но у себя я использовал диодную защиту: картинка.… Так же есть вариант защиты супрессором. .....

- Пропущена схема диодной защиты. Не рассмотрены её потенциальная опасность с т.з. завышения напряжения питания схемы.

- Саппрессор имеет заметную ёмкость. Не рассмотрено её вмияние на быстродействие ключа.

2) Параллельно транзистору надо поставить диод в обратном включении…

3) Диод в обратном включении параллельно с нагрузкой. .....

- Не рассмотрена тавтологичность. Достаточно диода или у нагрузки или у ключа.

- Не указано, что диод требуется только при [достаточно] индуктивной нагрузке.

Рабочие ток и напряжение этого диода не ниже характеристик транзистора

Не рассмотрена динамика работы диода. В большинстве случаев — достаточно импульсного тока диода не меньшего, чем ток транзистора.

На практике оптикой должны быть развязаны все линии сигналов и управления, а общий земляной провод должен быть один у всей схемы… в этом случае не будет наводок и будет адекватная работа. В моём случае схема вообще отказалась работать до тех пор, пока я не сделал общую земляную шину для всей схемы.

Оптрон предназначен, во первых, для гальванической изоляции цепей. "Серебряной пулей" от помех он не является.

Драйвер управления затвором собран по двухтактной схеме

Смотря по рабочим частотам проекта и параметрам ключей. При других вводных — может потребоваться несимметричная нагрузочная способность драйвера (большая скорость выключения транзистора по сравнению с его включением).

Ds: Статья требует переработки.

innovaIT

10.01.2020 00:51Я может быть сейчас совсем не в тему скажу. Т. К. Не вижу полной принципиальной схемы. Но исходя из частотников для асинхронных двигателей. Они работают на частотах около 8-12 кГц. Не рекомендуют снижать ниже 4х. Для меня пускатели, это коконтактор. Он совсем не умеет в шим. Или вкл или выкл. Тут же упоминается реле. Не совсем ясна конечная задача. Что требуется то? И для чего три пускатели. И зачем транзистор шунтировать диодом? RC цепочка на контактор достаточна.

sim2q

10.01.2020 09:31Схема питалась не чистым постоянным напряжением, а импульсным. Из розетки бралось 220 В 50 Гц и подавалось на диодный мост, а с него уже на транзистор.

Так в розетке же амплитудное 310V… Не удивлюсь если на пиках транзистор начинал работать как стабилитрон и спасало от теплового пробоя, что стоит радиатор.

Выпрямительного сглаживающего конденсатора не было, так как в этом случае напряжение питания подскочило бы выше допустимого для транзисторного ключа и наступил бы пробой.

Радиатор нагревался до 50-60 градусов. При работе от аккумуляторов, когда на двигатель подавался чистый постоянный ток без пульсаций такого сильного нагрева не наблюдалось. Хотя тут может играть роль ещё тот факт, что при питании от аккумулятора напряжение было 160 вольт, а при питании от сети около 230 вольт.

В принципе не ставить фильтрующий электролит даже полезно в некоторых случаях, но для фильтрации ШИМ всё равно нужено как минимум пару плёночных включённых в LC фильтр.

Grey83

И в начале (или конце) текста хорошо бы добавить ссылку на предыдущую статью (я-то найду её у себя в трекере или по нику, но это если не приходится читать с мобильного клиента, который в такое не может).

Если я ничего не путаю, то нагрев может происходить только от протекания большего тока. От более высокого напряжения может только изоляцию пробить.

Скорее всего виновато то, что была использована для питания не постоянка, а выпрямленная, но не сглаженная переменка и с частотой 100Гц скакала величина проходящего через транзистор тока (мощность потребления не менялась, а напряжение — совсем наоборот). ИМХО