Или как понять, что ваш дизайн уже пора выкинуть, и как сделать новый

— Нужно делать как нужно, а как не нужно делать не нужно!

Фраза из интернетов

Это статья о промышленном дизайне в приборостроении: почему вы без него не обойдётесь; что делать и кого искать, если вы всё-таки решились «на промдизайн»; как понять, что именно вам необходимо; кто и за сколько сделает эту работу за вас и что предпринять, чтобы получилось то, что нужно вам, а не дизайнеру или кому другому. Всё — на примерах реальных разработок, а как же иначе.

— Я пишу для тех, кто руководит процессом разработки устройств и непосредственно разработчиками, программистами или схемотехниками. Этапы проектирования корпуса расписал на Хабре тут, а сейчас хочу рассказать о том, как организовать саму работу, кто что делает, как кого контролировать и где какие подводные камни.

И сразу отвечаю на невысказанный вопрос — нет, вы не сможете «нарисовать» качественный дизайн своего корпуса после прочтения этой статьи, надо все жепотратить годыпотренироваться чутка. Но точно узнаете, как закрыть серьёзные для проекта проблемы.

Андрей Востриков,

промышленный дизайнер

Промышленный дизайн — определение на пальцах и о том, зачем этот дизайн нужен в приборостроении

Есть много определений, что такое промышленный дизайн, но если упрощённо — до бытового:

Промышленный дизайн — это проектная работа с внешним видом, эргономическими свойствами и компоновкой изделия для:

- увеличения его эстетической ценности;

- максимального удовлетворения потребностей потребителей;

- роста продаж продукта;

- оправдания его высокой стоимости

- или просто получения преимущества перед конкурентами.

Коллеги по цеху меня закидают помидорами от такой трактовки, но те задачи, которые ставят перед нашей компанией клиенты, укладываются ровно в это определение. Поэтому я постараюсь быть максимально практичным и конкретным.

Дисклеймер: всё, что описано ниже, касается только приборостроения. Правда, в самом широком смысле. Специфика работы с электроникой заключается в том, что корпус (оболочка) сам по себе редко является функциональным: основная его задача — придать устройству законченный вид, создать добавочную стоимость для покупателя, защитить «начинку» или придать ей дополнительные свойства, которые без корпуса нереализуемы.

Итак, начнём: вам стыдно за дизайн своего прибора, он выглядит сильно хуже конкурентов и/или люди удивляются, почему ваш продукт стоит так дорого, а выглядит как… в общем, смотрится далеко не так дорого, как стоит! Появляется ощущение, что надо это все как-то решать — вас терзают смутные сомнения, что дальше будет только хуже.

Давайте шаг за шагом выкарабкиваться из этой пропасти.

Как осознать, что именно нужно изменить, и как описать задачу

Мотивация: почему производители меняют дизайн приборов

Начнем с мотивации. Почему именно сейчас перед вами встал вопрос о дизайне?

Года три назад я опросил несколько десятков клиентов и добрался до настоящих причин. Все ответы на вопрос об изменении дизайна можно разделить на две части. Итак, обычно нужно улучшить дизайн своего продукта:

- потому что за его внешний вид стыдно;

- потому что конкуренты.

Мысли вслух: казалось бы, ответов про конкурентов должно быть больше, чем про «стыдно», но нет. Наверное, это связано с нашим рынком, который в конечном итоге завязан на государство и обслуживание «трубы».

Потому что стыдно

В каких же случаях становится стыдно за свой продукт?

Штука в том, что мы давно уже привыкли к продуктам, которые визуально и эргономически вылизаны — это и «айфон» в кармане, и «мерседес» под окном, и тысячи реальных товаров, которые окружают вас прямо сейчас. И «айфоны», и «мерседесы» каждый год меняют свой внешний вид и делаются ещё лучше, — чтобы покупали их, а не что-то другое. Так что роль промышленных дизайнеров в производстве ясна.

А в РФ в основном производится огромное количество приборов, которые разрабатывались 10-20 лет назад, когда было важно быстро выскочить на рынок и завоевать себе место по-простому, в основном функционалом и низкой ценой.

Терминал оплаты

В то время вы или отцы-основатели вашей компании вряд ли задумывались о разработке дизайна. И дальше тоже не задумывались, — а зачем, если есть более понятные методы борьбы с конкурентами, хоть рыночные, хоть даже и не рыночные.

И сюда попадает причина оправдания завышенной цены прибора. Представьте, что вашему клиенту (пусть это будет такая среднестатистическая компания / учреждение) был не важен дизайн — 20 лет они прибор покупают, и ладушки. Но у гендира этой конторы есть и «айфон», и «мерседес». И вот — дзынь! — его перестало устраивать то, что он платит большие деньги за продукт, а тот выглядит как

Понятное дело, что произошло это на фоне сравнения своего творения с его зарубежными аналогами. Да, импортные приборы дороже, чем отечественные, но пользоваться ими (да и даже смотреть на них) часто намного приятнее, чем изделиями (по-другому и не назовёшь) made in Russia.

Однажды мы немного «осовременили» клиенту дизайн прибора для муниципальных больниц.

Менеджер по продажам этого прибора написал нам, что теперь их коммерсантам не стыдно показывать обновлённый дизайн устройства в любой клинике, — всё равно, есть ли там импортное оборудование или нет, краснеть за своё уже не надо.

Потому что конкуренты

Эта мотивация посильнее будет — конкуренция есть у всех, просто почему-то мало кто к ней серьёзно относится. Как ни странно, я до сих пор очень часто слышу: «У нас только один конкурент, НПО “ЗаборПрибор” из N-ска. Да и не конкуренты они нам!».

«У нас уникальный продукт, у него нет конкурентов!» — из разговора с заказчиком

А когда начинаешь расспрашивать, выясняется, что на рынке клиента идёт серьезное рубилово: китайцы снизу, Америка и Европа сверху, выйти на экспорт

До кучи, узнаёшь ещё и о том, что покупатели хоть и берут прибор, но жалуются на эргономические характеристики. «Но это мелочь, потом допилим!» — жизнерадостно отмахивается производитель.

… А по сути, рынок уже развернулся, и даже самый лояльный клиент этого производителя (условный «Хлоропром», мечты сбываются) покупает не только его продукт, но уже вовсю тестирует устройства и прямого, и непрямого конкурентов.

Про конкурентоспособность я уже писал (тут — formlab.ru/konkurent), но сейчас я про другое — если вы понимаете, что конкуренты лучше вас по дизайну, значит, вы уже опаздываете. И сильно.

Если вы видите, что продукты конкурентов лучше ваших по дизайну, значит, вы уже опаздываете.

Но есть и хорошая новость: вы уже минимум на шаг впереди других производителей — тех, которые до понимания этой проблемы не дошли. Вот список направлений, в которых вы (разработчики электроники и приборов) обычно начинаете работать, чтобы продукт стал конкурентнее (начиная с самого простого и очевидного):

- Снижение себестоимости

- Снижение цены

- Расширение функционала

- Маркетинг и реклама

- Внешний вид и эргономические свойства < Вы сейчас здесь

- Работа с потребностями и опытом пользователя

- Планирование полного жизненного цикла продукта

Итак, кратко: если вы честно ответили себе на вопрос, почему вам так нужен новый дизайн, то дальше будет проще и понятней. Если нет — можно продолжать наблюдать за отчётами о продажах и периодически плакать над ними.

Теперь вы прекрасно понимаете, почему вам надо изменить дизайн. Это уже успех.

Приступаем к конкретике. Далее пошагово:

- как однозначно понять, что вы хотите от нового дизайна прибора;

- как правильно сформулировать задачу;

- как найти под неё нужного исполнителя и

- как получить в итоге не непонятно что, а нужный результат (снижение затрат/повышение продаж/слёзы радости на лицах пользователей/выход на внешний рынок/мир во всём мире и пр.)

Шаг 1. Анализ продукта, его продаж и производства

Сбор информации

Теперь посмотрим на сам ваш продукт — надо собрать о нем побольше информации.

Начать лучше с главного: какую потребность пользователя он закрывает? Причем, заметьте, я именно про потребность пользователя, а не функционал продукта!

Для наглядности — у человека есть потребность в прохладном воздухе. Он может её реализовать:

- включив кондиционер (функция охлаждения воздуха);

- помахав на себя газеткой (задействовано локальное ускорение воздуха для более быстрого испарения пота);

- выйдя на улицу, где прохладнее, или открыв форточку (изменить температуру воздуха вокруг себя).

Понимание потребности позволит сосредоточиться на том, как реализовать нашим продуктом именно её, не отвлекаясь на побочные задачи («А давайте приделаем радио!» — «А зачем?» — «Ну, во первых, мы же это можем, всё равно же плату переделывать, а, во-вторых, стоишь такой в душе и поёшь!». Примерно так и было в этом проекте:

Это проточный нагреватель воды со встроенным радиоприёмником — бинго! Подробно: formlab.ru/stream_pro

Дальше опишите основные группы пользователей и сценарии использования вашего прибора каждой такой группой. Про группы писал тут (formlab.ru/konkurent).

А что с продажами? (Растут, стагнируют, падают…)

Кто покупает ваш продукт? (Пользователь-специалист, его начальник, отдел закупок, гендиректор через тендер со спецусловиями / баню?)

Совпадает ли он (покупатель) с пользователем? (Например, нивелир использует геодезист, а покупает его снабженец. Это разные группы, и с ними надо по-разному работать. А вот если бабушка приобретает себе в аптеке тонометр, то покупатель и пользователь совпадают).

Сколько приборов вы сейчас продаёте? (Здесь уже сами, без подсказок).

Сколько планируете производить/продавать? (Если больше, чем сейчас, то, возможно, стоит задуматься о смене технологии производства корпуса и таким образом снизить цену). И кстати, напомню, что ответ «Ну надо начать понемногу, а потом посмотрим», — плохой. О причинах писал на Хабре тут.

Есть технологии производства корпусов, выгодные при малых тиражах, а есть — при больших. Допустим, для одного корпуса нет смысла заказывать пресс-форму форму и отливать под давлением, проще сделать его фрезеровкой. А вот для тиража в 1 млн уже нет смысла фрезеровать — надо использовать литьё.

Сколько вы закладываете в себестоимость нового поколения устройства?

О себестоимости редко кто задумывается сразу, а ответ на этот вопрос может сразу снять кучу других, от разработчиков, и даже поможет определить технологию производства будущего корпуса. Примеры цен на производство уже приводил тут и тут.

Например, вы думаете, что готовы отливать корпуса из алюминия. Но оказывается, что это в 10 раз дороже, чем если бы ваш корпус был из пластика. Себестоимость производства оказывается больше, чем ожидалось, цена продажи закономерно вырастает, — раз! — и выясняется, что за такие деньги у вас девайс никто покупать не будет, все убегут к конкурентам.

Все ответы на эти вопросы надо записать куда-то / хорошо запомнить: они помогут вам полноценно сформулировать задачу нового, «нормального» дизайна.

— Сделайте нормальный дизайн нашему прибору.

99% запросов в наше бюро выглядят именно так.

ШАГ 2. Формулирование задачи, которую должен решить дизайн

Промышленный дизайн — это не про картинки. Ведь промышленный дизайнер — это такой дизайнеро-конструкторо-маркетолого-на-дуде-игрец, который обладает массой инструментов для решения задачи. Но сначала ему надо её сформулировать.

А чтобы ее сформулировать, нужно для себя самого определить приоритетные свойства будущего продукта, которые важны уже для вашей бизнес-задачи (напомню — продажи, конкуренты и вот это всё).

Иными словами — что лучше позволит вам продавать продукт? Уменьшение себестоимости? Современный внешний вид? «Дорогой» внешний вид? Простота сборки? Таких вопрос десятки… Для наглядности несколько типовых примеров, которые тоже начинались с просьбы «Сделайте нам нормальный дизайн».

«Дешевле» — «Акси»

Это обычный настольный медицинский прибор. После того, как мы узнали, что же именно заказчику нужно, сформулировали приоритеты: снизить себестоимость, оптимизировать производство, улучшить внешний вид.

Результат: себестоимость производства корпуса уменьшилась в 4 раза, а дизайн позволил менеджерам продавать прибор, затрачивая гораздо меньше времени на уговоры покупателя.

Было/стало:

Система мониторинга, подробный рассказ о проекте тут: formlab.ru/aksi

«Конкуренты» — модем

Блок телеметрии, formlab.ru/modem_telemetron

«Клиенты хотят красивее» — Ультразвуковой дефектоскоп

И вот тут тоже — прибор дорогой, покупатель, по сути, один (федеральная госконтора), но он уже начал присматривать в качестве объекта для закупок зарубежный аналог, поэтому стал колебаться: на «наш» хоть и прайс меньше, но не сильно. И вот наконец-то кому-то приходит в голову задаться вопросом, почему «наше» устройство стоит так много, но на «много» не выглядит. И покупатель чувствует себя немного, ну, скажем, обманутым.

Поэтому прибору нужен современный дизайн корпуса. Если получится, то дополнительно его надо сделать легче и технологичнее в производстве. А значит, и дешевле.

Все задачи удалось закрыть:

Блок дефектоскопа, formlab.ru/luch

У промышленного дизайна задачи очень разные, но я, собственно, про «как вы яхту назовёте, так она и поплывет», — вам самому нужно решить, что важнее, а что уже не так существенно.

Описание задачи

… Решить и всё это закатать в техническое задание. Необходимость ТЗ здесь обсуждать нет смысла, поэтому давайте просто облегчу чуть процесс: вот бланк (formlab.ru/questionnaire) опросника, который заполняется после первого обсуждения задачи с клиентом. Он очерчивает основные элементы и требования, «красные флажки», если позволите, будущей разработки.

В итоге в ТЗ вы должны описать:

- суть нового проекта или изменения старого (Хотим, чтобы наш бредометр выглядел не хуже, чем у итальянских производителей/ Корпус должен стать легче, дизайн сделайте такой… ну, допустим, агрессивный);

- что есть «на входе» (Электронные компоненты подобраны / Ничего нет, только идея);

- ограничения для разработчиков (Габариты платы изменять нельзя/можно/не рекомендуется, но в крайнем случае можно).

Самое время перейти к тому, кто именно будет заниматься дизайном нового продукта, как и где этого «кого-то» найти и как минимизировать риски при выборе.

ШАГ 3. Поиск и выбор подрядчика. Критерии выбора

Типы подрядчиков, сколько стоят, где искать и их особенности

Промышленным дизайном корпусов сегодня часто занимаются люди, от дизайна далёкие. Им просто повезло оказаться в компании, занимающейся «железными» проектами. Например, начальство говорит электронщику: «А сделай заодно как-нибудь и корпус». Ну, он и делает. Как-нибудь.

Вот попытка классификации подрядчиков на разработку корпусов — разделим их, допустим, по характеру связи с заказчиком проекта:

- работают непосредственно в компании заказчика. Это, как правило разработчики электроники (если не сам руководитель фирмы);

- сторонние люди или организации (аутсорсеры) — какой-то человек «по договору» (фрилансер / коллектив (дизайн-студии и дизайн-бюро).

Начнём с тех, кто разрабатывает дизайн корпуса своим силами.

Разработчики электроники: «Делаю сам!» — «Не смог сделать сам!»

После выхода на Хабре статьи про этапы разработки корпуса и ссылкой на руководство по разработке мы начали спрашивать у скачивающих брошюру: «А кто у вас в компании занимается разработкой корпусов (по сути — их дизайном)?». Подавляющее большинство ответили: «Я сам».

Это не плохо и не хорошо, а просто реальная картина: в момент создания прибора за его внешний вид отвечает не специально обученный человек, а непосредственно разработчик. Так происходит, вероятно, потому, что ценность дизайна на начальном этапе разработки этапе близка к нулю, главное — придумать/сконструировать продукт и быстрее, быстрее начать продажи.

Безусловно, есть и примеры, когда дизайном заморачиваются сразу, но так в приборостроении делают единицы (в нашем портфолио из нескольких сотен проектов такой только один — это противокражная антенна. И та для нерусского рынка: formlab.ru/antenna_crystal).

Пока же исходим из того, что

первый тип исполнителя по промышленному дизайну — это штатный сотрудник компании. Он же — разработчик электроники или даже руководитель всего (как правило, небольшого) бизнеса.

И когда к нам в Формлаб приходят такие разработчики и показывают, что они наработали, сразу становится ясно, что человек занимался совсем не тем, во что умеет, и выполнял не свою работу, а просто отдувался «за того парня». Хотя да, возможно, он и «может немного в «Солиде».

Меня такие проекты очень радуют, так как наглядно демонстрируют, в чём разница профессионального подхода и непрофессионального.

Медицинский прибор «Гамма-5»

Штатные разработчики электроники набросали эскиз корпуса, и вот в таком виде прибор появился на свет и воплотился в жизнь. И так много лет он воплощался в жизнь, пока не наступил момент «так жить нельзя». Одновременно стало понятно, что штатный конструктор компании сильно лучше сделать не сможет, и придётся звать дизайнеров. «Было-стало»:

Прибор радионуклидной диагностики, formlab.ru/gamma_5

«Деморобот»

Существующая версия корпуса не позволяла отечественному пульту для управления строительной техникой нормально конкурировать с «буржуйскими» девайсами. Нужен современный дизайн, но заниматься в компании этим некому. Подключили нас. Итог: продукт уже можно продавать на внешнем рынке.

Пульт управления строительным роботом, formlab.ru/kak-pobedit-konkurenta

Этот проект — отличное доказательство утверждения «Ты не можешь не уделять внимания промышленному дизайну, если его уделяют твои конкуренты. Особенно если ты целишься на зарубежный рынок».

Локатор

Продукт изначально был предназначен для китайского рынка, но вот в чём особенность: тамошние конкуренты успели не только догнать это устройство в смысле дизайна, а вовсе даже перегнать его.

Разумеется, у компании-заказчика нет и никогда не было в штате промышленного дизайнера — внешний вид прибора зависел от снизошедшего на главного разработчика вдохновения (между прочим, в основном усилиями этого разработчика много лет и обеспечивались продажи продукта). Но пришёл момент, когда ни возможностей, ни вдохновения на дизайн не хватило. Позвали нас.

Локатор

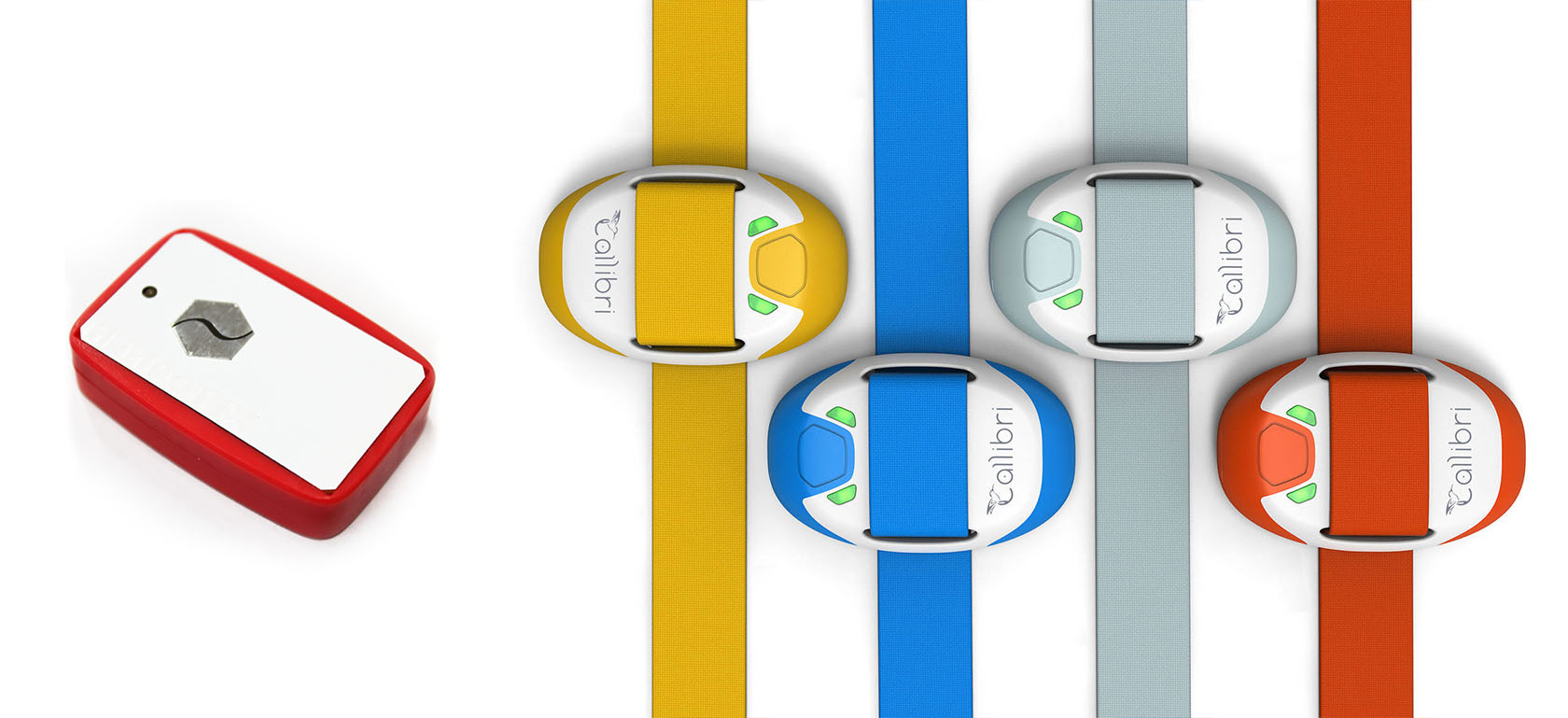

Нейродатчик

Корпус спроектирован, свои задачи выполняет, даже устройство уже продаётся. Но с точки зрения покупателя выглядит оно как-то несерьёзно. Надо срочно что-то делать, а собственных умений на серьёзную проработку не хватает. Нам поставили задачу сделать изделие визуально цельным, компактным и выглядящим стильно и солидно. Получилось вот так:

Нейродатчик, formlab.ru/calibri

Устройство, кстати, тоже на экспорт нацелено, целиком и полностью.

И это всего лишь несколько примеров ситуации, когда внутри команды есть разработчик, который может спроектировать и довести до производства корпус.

Только вот продажи такого корпуса жизнеспособны очень ограниченно. Скажем, если ваш прибор уникален по функционалу, то те, кто сильно в теме, его купят, даже несмотря на паршивый внешний вид. Просто из любопытства.

Но: так обычно бывает только в случае, если тираж устройства — до 100 штук. А если вы хотите продавать больше, придётся подумать о хорошем дизайне, ведь вашими покупателям могут быть не только фанаты, но и те люди, которые не уверены, что ваш прибор им жизненно необходим, но лишним не будет, и готовы выложить за него деньги просто потому, что он мимимишно/брутально/«экологично» и так далее выглядит.

Если вам нужны ещё примеры, то вот целое портфолио (formlab.ru/portfolio), в котором есть описания больше сотни проектов (и ещё более 100 ждут, пока о них напишут).

Следующие на очереди — дизайнеры в штате, фрилансеры и дизайнерские конторы.

Штатный дизайнер

Штатный дизайнер — всё понятно, узкий специалист, да ещё и весь ваш. Плюсы очевидны — максимальный контроль и, что еще важнее, полное погружение в вашу специфику. Минусы тоже понятны: так как штатному дизайнеру нужен конструктор в пару, вы платите за его время даже во время простоя (пока он ждёт переделок от конструктора, например).

Хорошего дизайнера в штат нанять непросто: скорее всего, кандидат окажется менее профессиональным, чем фрилансер за те же деньги. Всё дело в том, что в случае со штатным сотрудником ты ограничен местонахождением своей компании: не будет же человек ежедневно ездить на работу за 300 км. Поэтому жить он должен рядом, так что выбор очень хорошо сужается.

И ещё очень хреновый минус — он будет работать медленно: зарплата начисляется независимо от загрузки, так что торопиться ему некуда.

Фрилансер

Фрилансер — это тоже узкий специалист, который (скорее всего) полностью решить задачу разработки корпуса не сможет. Ему в пару потребуется как минимум конструктор, который превратит красивые картинки в скучную, но зато понятную производственникам конструкторскую документацию.

Голос за кадром: «Андрей, здесь поставь картинку, показывающую тяжёлую работу дизайнера!»

В чём плюсы фрилансера для вас?

Первый: он ориентирован на разовый проект/заказ, то есть на результат. Его не надо держать в штате и платить ему зарплату, если он ничего не делает.

Второй плюс: скорее всего, фрилансер более опытен, чем штатный дизайнер за те же деньги, — в этом случае ограничения выбора по месту жительства снимаются. Можно выбирать не того, кто живёт поближе, а того, у кого больше портфолио и разнообразнее проекты, например.

Третий — нанять фрилансера на порядок (или на два!) проще и быстрее, чем найти человека в штат. Это значит, что вы запустите проект гораздо быстрее, чем с любым другим типом подрядчика.

Четвёртое преимущество свободного дизайнера — скорость работы. Он быстрее всех даст результат: ему интересно сдать проект как можно раньше и пораньше же получить за него деньги.

Минусы — очень условный контроль удалёнщика, вероятность «Тайланда головного мозга» (уехал на месяц на пляжи, потому что холодно) или звёздной болезни (последнее — редко, но бывает); фрилансер точно не возьмёт на себя ответственность за «материальные» этапы — прототипы, общение с заводами и т.д.

Фрилансер и завод — понятия несовместимые

Зато ему просто ставить задачу: скорее всего, то, чего ты от него хочешь, он уже когда-то с кем-то делал.

Реальность: команда Формлаба преимущественно состоит из бывших фрилансеров. Сейчас они все так же, как и раньше, работают удалённо, — но уже в штате. Поэтому мы на своей шкуре ощутили все прелести подбора хорошего специалиста в штат: в команде оставался лишь один из 30 кандидатов. При этом мы достаточно серьёзно проверяли каждого из этих тридцати «в бою» на реальных проектах, затрачивая на это и время, и ресурсы.

Студия

Студия дизайна — обычно это 2-3 человека, которые несколько лет работают вместе: бывшие коллеги или объединившиеся фрилансеры.

Самый большой плюс у них — это высокий профессиональный уровень (если одиночка может с чем-то не справиться, то втроём уж как-нибудь сообразят); стабильность по срокам, никакого «Тайланда» и т.д.

Вполне вероятно, что в портфолио студии будет проект, близкий к вашей отрасли — то есть какие-то мелочи дизайнерам вообще не нужно будет разжёвывать, они сами о них вам расскажут.

Из минусов — услуги студии обойдутся сильно дороже фрилансера и, возможно, даже «штатника» (хотя не всегда, но тут нужно рассматривать конкретные ситуации).

Задачу придется формулировать максимально чётко, так как у студии уже наверняка есть пул заказов, а вы там — всего лишь один из многих.

Погружение в специфику вашей отрасли будет не такое глубокое, как вам бы этого хотелось.

Ну и опыта работы у студии из двух-трёх человек, конечно же, будет меньше, чем у бюро из 20-30.

Зато дизайнерская студия сможет организовать вам производство прототипа (в каком-то виде).

Дизайн-бюро

Дизайн-бюро — разработчик (и в каком-то смысле производство) полного цикла. Есть все нужные компетенции, чтобы и дизайн нарисовать, и документацию сделать, а потом произвести прототип и, если надо, обеспечить/найти/организовать производство, — всё в одном окне, от и до.

Из плюсов — почти наверняка у специалистов бюро имеется опыт разработки в вашей сфере деятельности (может быть, они даже делали дизайн для ваших конкурентов). И, скорее всего, в бюро уже сделаны десятки проектов, рассчитанных на ту же технологию производства, которая нужна и вам, что едва ли не важнее, чем дизайн. Все цепочки налажены, работа идёт по принципу «сел и поехал» — здесь самые прогнозируемые сроки, понятное качество (не его отсутствие) и конкретный объём работ, расписанный поэтапно. Иными словами, в случае с бюро риски других дизайнеров, от звёздности до небольшого опыта, исчезают.

Минусы бюро очевидны — там работают медленнее студий и фрилансеров: между заказчиком и исполнителями вклинивается прослойка менеджмента, общение происходит опосредованно, немедленной реакции на ваши правки нет.

И стоить услуги бюро будут дороже.

Где искать

Все подрядчики, конечно же, есть в сети и находятся на «раз-два» (вбивайте в поисковик «разработка корпусов для приборов»).

Упрощу задачу ещё больше: мы сделали и запустили ресурс, на котором собрали все компании (и студии, и бюро, и фрилансеров), которые занимаются разработкой промышленного дизайна > zakaz.ist. На этом же сайте вы можете найти списки и контактные данные производителей корпусов. И даже ваших конкурентов — разработчиков электроники.

Как сравнивать — краткое содержание статьи о муках выбора подрядчика

Но гораздо сложнее даже не найти подрядчиков, а выбрать из них «своего» — настолько объективно, насколько это возможно.

И тут возникает проблема из проблем: все мы делаем что-то в первый раз и, как правило, ошибаемся. Ошибемся потому, что не знаем критериев отбора подходящего и неподходящего. Если вы никогда раньше не сталкивались с выбором подрядчика по промышленному дизайну, то я набросал инструкцию (formlab.ru/blog/vybor), в которой подробно рассказываю, как этот выбор сделать. Но кратко всё же напишу и тут.

Начну с того, что все мы (промышленные дизайнеры в широком смысле этого термина) в сети одинаковые — у всех у нас примерно одинаковое количество красивых картинок на сайте, похожее восторженное описание того, какие мы классные и умелые, — всё по стандарту. Поэтому я предлагаю идти от обратного, то есть отсеивать тех, кто точно вам не подойдёт. Отсев будет производиться по самому важному для вашего проекта критерию. Его-то вы сейчас и определите, просмотрев примеры.

Например, вам важно получить результат разработки дизайна в такой форме, чтобы проект можно было сразу закинуть на завод и оценить стоимость производства корпуса.

Такое требование сразу отсеет тех, кто не готов к инжинирингу корпуса и согласованию его с предприятием-изготовителем.

Или вам нужно герметичное устройство. Для его разработки точно потребуется изготовление прототипа, по своим физическим свойствам полностью соответствующего серийному изделию. На этом требовании сломаются те, кто предложит печатать корпус на 3D-принтере.

Или вам нужно просто набросать дизайн-концепт, а остальное сделают ваши штатные конструкторы.

Ок, тогда на бюро не стоит даже времени тратить: вам вполне хватит фрилансера или студии.

Давным-давно для одного стартапа потребовался разработчик электроники (Формлаб выступал в этом проекте как партнёр). Мы тогда тоже не знали, по каким критериям нужно выбирать такого подрядчика. Взяли того, с которым уже работали (правда, раньше и проекты были попроще).

И ошиблись — проект затянулся на два года и в конце концов был закрыт, потому что не хватило сил и денег (потрачено было порядка 150 K$) на доделку электроники и софта. У меня есть с десяток таких же печальных историй, связанных с фатальной ошибкой выбора подрядчика.

Кому какой тип подрядчика подходит и сколько всё будет стоить

Дальше проще — я даже как-то выступал на эту тему, вот видео: youtu.be/YbCbrJSfXNE?t=413.

А вот и таблица, которая поможет определить, какой тип подрядчика вам подойдет и сколько примерно будет стоить его работа:

Если лень смотреть видео, то тезисно так. Например, для вас очень много значит возможность очень жёстко контролировать подрядчика (т.е. хочется порулить дизайнером). Или вам важно, чтобы подрядчик

тогда выбирайте маленькую студию или фрилансера.

Если вы ставите макроцель — не просто разработать прибор, а выйти на производство и начать продажи, выбирайте бюро.

Если планируете запускать больше 3 проектов в год — вам уже пора формировать свой отдел дизайна и разработки.

Стоимость в таблице, конечно же, такая обобщённая, в чём-то примерная, но основана на ежегодной оценке выручки всех коллег-конкурентов (formlab.ru/market).

ШАГ 4. Контроль: как проверить, правильно ли решена задача

Едем дальше — подрядчик выбран, но как проконтролировать, делает ли он всё, что нужно, и правильно ли делает?

Каждый проект — это месяцы работы, по истечении которых получить то, что не нужно, никому не нужно.

Поэтому в случаях, когда мы не понимаем, как оценить качество, элементарно упрощаем всё до формальных (цифровых) показателей. Иным словами, мы разбиваем каждый проект на этапы, а этапы — на подэтапы. Описываем результат каждого этапа — то, что вы намерены получить, максимально конкретно и в цифрах.

Пример

Этап — эскизирование, мне нужно получить 10 разных эскизов, которые выполнены с учётом ограничений, установленных техзаданием.

Этап разработки конструкции. Результат — цифровая модель корпуса и пакет чертежей, выполненных по стандартам — ЕСКД или ANSI. Обязательное условие: документация должна быть пригодна для оценки производства.

Этап прототипирования — мне нужен один (два, три?) прототип (опытный образец) изделия из стольки-то деталей, который работает так, как я описал в ТЗ, и который вот по таким-то свойствам соответствует серийному изделию.

Ну и так далее.

Дальше всё просто: правильно задача решается тогда, когда результат только что завершённого этапа разработки или производства пригоден для перехода к следующей стадии проекта. А если с этим проблемы, то задача решена неправильно;

Иным словами, для проверки качества результата каждого этапа всегда «завязывайте» его со следующим. Или вообще на пальцах если: этап можно считать выполненным удовлетворительно, если полученного оказывается достаточно для того, чтобы вы смогли приступить к следующему этапу разработки — вот типовые этапы:

концепт > инжиниринг > опытный образец > тестовая партия > серийное изделие

Про правильный цикл разработки писал уже на Хабре — Руководство по разработке корпуса

Пример

Конструкторы взяли дизайн в работу (результат этапа — пакет КД) > документацию принял завод и готов делать прототип (результат — вам приехала посылка с прототипом) > прототип показал нужные свойства (результат — всё идёт по плану, у нас уже почти есть прибор) > можно делать тестовую партию и всё в таком ключе.

Сколько времени какой этап занимает

Ну и, конечно, временные рамки — тут даже пояснять не нужно. Про сроки уже писал немного тут: formlab.ru/srok.

Вот вам пример плана со сроками:

В реальности весь процесс разработки, от постановки задачи до готового опытного образца, может занять от 3 месяцев (так называемые «экспресс-проекты») до двух и более лет.

! Предостережение: знайте, что экспресс-проекты — это всегда компромиссные решения, потому что ускорение на старте выливается в затянутый старт производства. Выигрываешь во времени — теряешь в чём-то другом. Плавали — знаем.

Какие проблемы бывают + часто встречающиеся вопросы

Проблем-то полно, и каждый проект подсовывает новые, чего скрывать. Но как-то систематизировать их всё равно хочется. Вот основные:

1. Сроки

— все (даже так: ВСЕ) неправильно оценивают сроки разработки как дизайна, так и электроники. Я не припомню ни одного проекта, где реальный срок превышал обещанный меньше, чем в два раза. Больше — бывает, меньше — НЕТ.

Ссылку на статью про сроки я давал выше, а тезисно вот: в любом проекте участвует с десяток компаний, и у всех свои цепочки согласований. Согласования — это вообще корень зла: сроки становятся резиновыми именно на этих этапах (и, как правило, по вине заказчика). Хочешь ровных и прогнозируемых сроков — сокращай их: бей всё на очень маленькие и понятные задачи, требуй со стороны заказчика отдельного ответственного, который оперативно отвечает на все запросы по проекту.

2. Деньги

— мало кто объективно оценивает затраты как на дизайн, так и на дальнейшее производство. Причём второе недооценивается гораздо больше, чем первое: ведь если за дизайн достаточно заплатить обозначенную в договоре сумму, и у тебя будет всё, что нужно для серийного выпуска, то дальнейший процесс не ограничится просто платежом производству. Придётся оплачивать ещё и производство форм, и доставку, и упаковку, и взятки таможню, и ещё кучу на первый взгляд неочевидных трат.

При обсуждении проекта я всегда задаю следующие вопросы: сколько клиент планирует продавать обновлённых устройств и какую при этом он закладывает себестоимость? Редкий

Про то, как оценить себестоимость, я уже писал на Хабре тут, здесь и вот здесь.

Если кратко — нельзя начать «по чуть-чуть», а потом «как пойдёт». Надо попытаться спрогнозировать, что у вас будет происходить с продажами на второй год, точно знать, сколько максимально вы готовы тратить на корпус, и уже исходя из этого определять технологии производства и то, сколько денег отдать за разработку промышленного дизайна своего продукта.

3. Конкуренция

— это вообще больная тема. Мы (отечественное приборостроение) тотально не умеем в конкуренцию. Это неизбежное зло от исторически сложившейся закрытости и ущербности локального рынка. Лишь единицы начинают понимать, что в случае, когда обычные способы вырваться вперёд наподобие снижения цены (или добавления прибору функционала) не работают, надо делать что-то ещё. Остальные просто плывут по течению.

Мы наблюдаем по новым проектам, как всё больше появляется тех руководителей и владельцев российского бизнеса, которые осознают роль дизайна в конкурентной борьбе. Правда, пока это касается только разработок, заточенных под экспорт, т.к. если ты не занимаешься дизайном на уровне тамошних игроков, ты или совсем не продаёшь, или кое-как продаёшь, но находишься на одном уровне с китайцами.

Но сама тенденция радует. Значит, не все так плохо, и «совок» постепенно меняется. Ещё медленно, с потерей времени и кучей упущенных возможностей, но шанс ускориться у рынка есть.

Совет тут банальный — смотри на конкурентов, смотри, как они развиваются во времени, и тогда ты сможешь хоть как-то представить, с чем столкнешься уже завтра. Или представь, что ты уже опаздываешь: у соперников уже разработано и лежит в тумбочке новое поколение прибора — запас на следующий год.

4. Где дешевле?

На родине или в Китае? Вопрос не имеет однозначного ответа — смотря что. Например, металлические корпуса мы заказываем для клиентов в России, малотиражное производство организовываем в Белоруссии, а вот литьё тысяч корпусов — пока только в Китае. Своих подрядчиков мы не скрываем, вот, если надо, смотрите: formlab.ru/podr.

У вас могут возникнуть и другие вопросы, поэтому знайте, что ответы на них мы собираем вот тут: formlab.ru/faq.

Вывод

Если ты чувствуешь проблемы с текущими продажами или беспокоишься о будущих,

«Кто виноват» — это вопрос риторический, а я рассказал, что делать: как понять, что надо исправить, как сформулировать задачу и найти под эту конкретную задачу подходящего исполнителя.

Как всегда, готов ответить на вопросы и допилить статью по итогам.

Андрей Востриков, anvos

Формлаб, специалисты по корпусам

EddyEm

Ребят, вы не с той стороны заходите!

Когда «просраны все полимеры», о каком вообще дизайне может речь идти?

Давайте сначала хотя бы восстановим производство на уровне СССР, а потом уже о дизайне будем думать. А пока у нас в стране только «эффективных манагеров» и потребителей легкого поведения плодят…

anvos Автор

Ммм, кому нужно восстановленное производство без спроса? А спроса не будет, если… и идем в началу текста :)

AlNi89

Хм… А дизайн фельдипёрстовый тогда на кой нужен, если спроса нет?

100% заминусили человека за упоминание СССР.

vladkorotnev

Заминусили, скорее, за принцип "баба яга против" — люди пытаются хоть что-то делать для улучшения продуктового производства в стране, но диванному аналитику конечно же виднее, что они делают всё неправильно.

Sunny-s

а вас — за извращенное слово «фильдеперсовый»! :)

AlNi89

Я не особо переживаю :) Хотя, низкий рейтинг не позволяет писать комментарии чаще одного в час, что не удобно. Но и писать чушь, чтобы получить «плюсики» от толпы

идиотовтоже не намерен. Моё мнение это моё мнение, даже если оно не правильное.kinall

Это как раз подход из конца 90-х: давайте сделаем хоть что-нибудь, а там видно будет. Сейчас ситуация другая.

С одной стороны, действительно, полимеры надёжно просраны, так что рассчитывать на создание условного «карманного токамака с функцией тирьямпампации» нельзя. И, конечно, сочинять для него дизайн было бы глупо.

С другой стороны, уже успело подрасти то, что раньше называлось лёгкой и средней промышленностью: приборы инструментальной диагностики, нестатусные бытовые приборы, пищевая и текстильная отрасли. Или, если угодно, предметы «маленького мира» по Ильфу и Петрову. У них был хороший пассаж об этом: в большом мире изобретают телеграф и подводный кабель, а в маленьком — мячик «уйди-уйди» и галстук «мечта комбайнёра».

Так что надо развивать то, что есть. Да, это «маленький мир», но большой для нас пока закрыт. А вот когда «made in Russia» перестанет быть синонимом «сделано топором», когда разовьётся культура производства, вот тогда можно возвращаться в «большой мир».

И это не моя фантазия, это путь «азиатских драконов», в первую очередь Японии и Китая.

AlNi89

Это именно ваша фантазия.

Япония и Китай начинали и продолжают с развития технологий, ибо именно технологические возможности задаю качество товара. Даже дизайнер (нормальный) при проектировании опирается на технологические возможности производства. А то небольшое количество

нашего производства топорные не потому, что в дизайн не можем, а потому, что нет технологий и оборудование на заводах их производящих — с прошлого века.

PleaseKING

Каких именно нет технологий, мешающих производить ингаляторы или выключатели?

Япония и Китай начинали с массового ширпотреба, а не с технологий, который делался вручную за счет дешевой рабочей силы. Никаких технологий в Китае 80-х или Японии 50-х не было вообще. Это были страны, лежавшие в руинах в сущности.

MacIn

Почему вы полагаете, что РФ может войти в ту же реку сегодня? Этот рынок не закрыт уже Китаем? У нас много людей, готовых работать за условную миску риса (мы же не про сегодня, а про период захода Китая на рынок)?

vladkorotnev

Емнип, в России уже потихоньку рабочая сила становится дешевле Китая.

gohan

Кроме стоимости рабочей силы важна ещё и производительность труда. В РФ она аховая. И, кстати, за счёт сумасшедшей коррупционной нагрузки реальная стоимость ведения бизнеса в РФ всё-таки неадекватно высока. Хорошо обученные кадры, к тому же, не дураки и совсем копейки получать не хотят даже в РФ. Недавно же был скандал, что лётчики сваливали на работу в Китай за в два раза более высокую зарплату, против них даже придумали схему как не отпускать (крепостное право передаёт привет).

MacIn

В среднем — да. Но у Китая, в отличие от России, есть еще запас дармовой рабочей силы, который, чисто по абсолютным величинам, России не перекрыть. (дец. коэф. РФ 12.6, КНР 21.7). У нас этот запас был выбран в эпоху коллективизации.

PleaseKING

Я отнюдь не полагаю, что РФ надо входить в эту же реку. Я полагаю, что следует пользоваться всеми возможностями для достижения результата, а не следовать каким-либо догмам или красивым теориям. Не создавать абстрактные технологии (какие?, как?), а зарабатывать деньги так, как можем, используя свои сильные стороны, а не объявляя их каким-то "нечестным" или недостаточно правильным путем достижения цели. Что, в принципе, и происходит.

Antispammer

Мне кажется, у вас скоро народ уже будет готов и за миску риса. Так что, будете иметь все шансы попытаться повторить путь Китая.

PleaseKING

Простите, полная и несусветная чушь, притом по двум пунктам сразу:

А доля добычи полезных ископаемых составляет меньше 10% ВВП. Значит, остальные 90% что-то тоже делают, не так ли? И вот для них эта статья.

anvos Автор

Не в попытке спорить, пошел по ссылке и там, остальные 90% это скорее обслуживание той же трубы. А то чем мы (условный Хабр и тех кому статья актуальна) занимаемся — это наверно даже не процент…

PleaseKING

Ну как бы розничная торговля, финансы, госуправление, вот это все — это же потребители наших услуг. Эдак всю экономику можно к есть, пить, спать, размножаться свести. Даже косвенные доходы от трубы — не более 30% ВВП, то есть если завтра не будет трубы вообще — все станут на 30% беднее. Не в 10 раз, а на 30%. Что будет очень болезненно и неравномерно, но отнюдь не вселенская катастрофа для большинства людей.

Поэтому все эти стенания и алармизм странно слушать. Это просто неправда.

907

если исчезнет в России сырьевая экономика, то мы станем беднее не на 30 %, а гораздо хуже… Отсутствие нефти и газа потянет на дно всю остальную экономику… Это даже мне, неэкономисту, ясно…

adictive_max

Под «трубой» в таком ключе всегда подразумевается не производство сырья, это-то как раз хорошо, а экспорт этого сырья за бугор без переработки на месте. То есть «не будет трубы» = «не будет экспорта сырой нефти».

Master_Al

Есть некий экономист с мировым именем — Сергей Гуриев, причем находится в довольно ярой оппозиции, вот он говорит что на 30% или даже меньше. Мне кажется в данном контексте ему можно верить.

Nalivai

Ну что такое «верить», когда это вполне проверяемые в общем-то величины

PleaseKING

Ну вот он и посчитал, я у него эту цифру и взял. Если у вас есть другие данные, давайте посмотрим на них.

Nalivai

Вы не путайте, у вас не цифры, у вас есть слова некоего экономиста. А у нас, соответственно, есть ваши слова что у вас есть эти слова, то есть у нас слова в квадрате.

И вам я предлагаю эти ваши слова проверить.

PleaseKING

Ну вот вам ссылка на интервью Гуриева Дудю. Проверить его мнение и построить соответствующую модель я точно не возьмусь. Если вы возьметесь, я охотно посмотрю.

vlivyur

www.vedomosti.ru/economics/articles/2020/02/17/823221-rosstat-zafiksiroval-usilenie

M_AJ

На словах про гражданскую авиацию чуть не заплакал. Если про самолёты говорить, то у нас сейчас два актуальных проекта: SSJ-100, от которого стали отказаться из-за нехватки запчастей, и МС-21, который на испытаниях — мегапрорыв просто.

PleaseKING

Все так, а у кого ещё, кроме боинга и эйрбаса, есть хотя бы что-то? Хотя бы рядом с этим? Эмбраер и бомбардье — это их подразделения, если что.

M_AJ

Если что — нет. Вы что-то с чем-то явно путаете. А так, в мире есть не только лайнеры, но и малая и бизнес авиация где есть Dassault Aviation, Gulfstream Aerospace, Cessna и другие более мелкие компании, а у нас… К тому же, авиация это не только сами самолёты, но и авионика, двигатели, кабины и прочее, тут у нас тоже не очень.

radonit

Ну китайский комак ещё, Япония пыталась что-то сделать, ну и эмбраер с бомбардье буквально год назад только продалась. А так да, сложные отрасли консолидируются, можно отследить сколько фирм было по той же авиации/авиадвигателях и что есть сейчас, при этом процесс объединения продолжается.

M_AJ

Как-то упустил я момент продажи. Обидно немного за бразильцев. C другой стороны, если смотреть исключительно на то, где владельцы, то и АвтоВАЗ не российская компания.

Misaka10032

Эм, простите, но лолчто? В каком это месте?

P.S. Извиняюсь, прочитал в английской википедии, нда…

Chamie

А что вы там прочитали? Я нашёл только, что Бомбардье продали разработанный ими CSeries Эйрбасу, CRj — Mitsubishi и переключились на бизнес-джеты, а Боинг образовал с Эмбраером СП по гражданским самолётам.

Valeratal

какие 10, берите смело 50%. Я бы не стал проводить эксперимент с отключением этих доходов.

Остальные конечно что-то делают, назло всем и вопреки всему. Можно посмотреть на соседние страны, как они живут без этих самых "труб" — Белоруссия и Украина.

PleaseKING

По мнению экспертов, все же 30%. А остальные да, занимаются чем-то другим. И разумеется сырье добавляет денег в экономику и является крупнейшим экспортным продуктом, ну и что? Почему из этого следует, что остальных отраслей нет или они назло? Из этих денег происходит их частичное субсидирование путём создания внутреннего спроса, что замечательно — надо использовать преимущества, которые у тебя есть. Каждый использует свои.

Valeratal

Угу, 30%. По какой-то очень странной причине, курс рубля обвалился сразу после обвала цен на нефть (причем довольно пропорционально падению цен на нефть). Совпадение? не думаю.

Почему остальным плохо — погуглите "голландская болезнь".

Почему назло, да потому что гос-во пытается все под себя подмять. (Телега, Яндекс, ВК (уже). Вот и хабр засобирался валить.

Внутренний спрос говорите. Погуглите зарплату глав нефтегазовых компаний. И в каких странах наши нувориши покупают недвигу, где учатся дети депутатов… Спрос может быть и есть, только он за кордоном. Яхту Абрамовича строили не у нас.

Вы задаете детские вопросы. Не спорите, а именно что задаете. Мне немного сложно комментируя раз в час дискутировать на эту тему.

PleaseKING

Потому обвалился, что это экспортный продукт, меняет платёжный баланс. Что тут же поднимает внутренний рынок. Что и наблюдалось.

Государство может и пытается, но причём тут труба? И что, государственным компаниям не нужен дизайн, они ничего не производят?

Вы почему-то очень странно обобщаете — если где-то плохо, то плохо вообще везде и все трындец. А это ни разу не так.

sergeyns

Полностью согласен! Гораздо более 30%. Нужно понимать, что продажа нефти-газа за рубеж, грубо говоря, приносит 1 рубль, который прокрутившись через налоги-бюджетников-магазины-налоги и тд несколько раз, превратиться в 5. Поэтому в статистике будет выглядеть что будто-бы нет зависимости от нефти. Но если этот первый рубль убрать — то испарятся остальные 5. А внутренних ресурсов настолько мало, что заменить «выпадающие» нефтедоллары нечем!

ЗЫ в 14 году кризис по странному совпадению произошел когда одна госнефть контора купила BP и нужно было очень много

золотадолларов чтобы за это заплатить (причем сейчас эта контора стоит меньше, чем 6 лет назад заплатила за BP). Вряд ли только это привело к падению курса, но определенно наложилось…ЗЫ2 по странному совпадению тоже могу раз в час комментировать…

DimanDimanyich

Тут как раз такой случай произошел. Разлад Минска и Москвы по нефти для наших НПЗ. Правительство кичилось, что зависимость 1%. Только грузоперевозки рухнули на 19 процентов и все поползло… Рекорд по курсу доллара. Белорус идет как леминг в обменник. А ведь с 14-го года так стабильно было. Прощай немытая стабильность…

BlessYourHeart

Ведомости сегодня как раз рассказывают про полимеризацию

PleaseKING

Я вот все не могу понять, как из этого следует вывод про полимеры? Обсуждается в той или иной степени машиностроение — какая разница, растёт добыча нефти или падает, для производства самолётов или медицинских приборов? Если Газпром продал больше газа, значит меньше атомных реакторов построили что ли?

red_andr

Посмотрел структуру ВВП. Какая то бессмыслица, если честно. Госаппарат даёт ровно те же 9,3%, что и добыча полезных ископаемых. Давайте разводить чиновников и делать больше бюрократов, чтобы увеличить ВВП! Больше только 12% обработка и 13% торговля. А что обрабатывается и торгуется? Ну так те же полезные ископаемые… ВВП, вообще говоря, показатель крайне странный и специфический. Грубо говоря, его можно поднять просто продавая друг другу одно и то же, но в результате имея тоже самое, что и изначально. Как в том анекдоте, где ковбои бесплатно наелись навоза. По мне так структура экспорта более честный показатель. А там порядка 70% полезные ископаемые, древесина и прочее сырьё. И пусть вас не смущает так называемый «скрытый раздел». На самом деле там тоже в основном сырьё.

PleaseKING

Простите, но чушь. Если экспорта не будет вообще, люди что, перестанут есть и пить? Поезда перестанут ездить, учителя учить, а врачи лечить? ВВП, разумеется, куда более правильный показатель, он учитывает ВСЮ экономику, а не только экспорт. Торговля — это, в первую очередь, разумеется, розничная торговля, а не сырьё. И вообще в современной экономике более 50% объёма — это услуги (это про США, если что).

Да, это несколько развенчивает миф, что все вокруг трубы. Но можно продолжать верить, да.

Что не отменяет того факта, что 70% сырья в экспорте — это нехорошо.

red_andr

Ну давайте посмотрим, что происходит в странах, где нет экспорта. Ага, в Афганистане, Венесуэле или Сомали. Люди там именно перестают есть, поезда не ходят, да и врачи куда то делись. В современном мире без экспорта никак, иначе страна легко скатывается обратно в феодализм, если, конечно, она из него вообще выходила. Построить полностью изолированную самодостаточную экономику уже невозможно. Ну, в принципе, конечно, можно, но выходит так себе экономика. СССР пытался, но как то не вышло ничего хорошего и долго не протянул. Из современных, пример КНДР показателен. И поэтому стремление российской верхушки на импортозамещение и закукливание вызывает опасения.

А розничная торговля откуда? Китайскими товарами, разумеется. Которые, очевидно, куплены в Китае на доллары, да, полученные от продажи экспорта. Который, в свою очередь, и есть в основном сырье.

MacIn

Только железный занавес построен снаружи, не изнутри.

PleaseKING

Вы умудрились в одном комментарии нагородить столько всего...

Но легенда про трубу и ее обслуживание удивительно живуча.

Akon32

Насколько я понимаю (я не спец в экономике), экспорт позволяет обменивать экспортируемые товары на импортируемые (через деньги). Вода в реках у нас, конечно, бесплатная, но вот трактора, которые пашут поля для пшеницы — частично заморские. Компьютер, через который вы сидите в интернете — точно заморский, так уж исторически сложилось. Наличие всего этого (всех новых штук, которые не у нас изобрели) пойдёт на спад, если экспорт перекрыть.

PleaseKING

Речь не о том, что экспорт надо перекрыть, а о том, что деятельность большинства людей с экспертом и импортом вообще не связана, и это нормально. Разумеется, ничего хорошего при полной изоляции не будет.

Akon32

Деятельность — нет, а вот в обычной жизни незаменимых импортных товаров масса. Может быть косвенная связь.

PleaseKING

Разумеется, косвенно все связано вообще со всем. Исходный вопрос был про то, что структура ВВП есть плохой показатель, а вот правильный — это структура экспорта. И вот это абсолютно неверно, для нормального функционирования экономики структура экспорта не очень важна, если его хватает для импорта. И российская экономика неизмеримо богаче, чем "обслуживание трубы ", о котором так много говорят.

Но конечно структура американского экспорта, например, куда более здоровая, чем российского.

innovaIT

Ну вот у меня есть пример с РДКС. Отличные приборы делает одна фирма. И хорошо работают, и легко настраивать. Но вот установка это боль и мучение. Т. К. Ставятся они как правило в ямах, а там вода по колено. И главное чтобы настроить надо снять крышечку. А эта крышечка никакой ниточкой к корпусу не привязана. И очень часто она падает в воду. Вот жду, когда они пром дизайном займутся. Производство то есть, и даже видно, что они могут расширяется. Но вот при выборе прибора, если заказчик согласен платить х2. То выбираем немецкие. Там все продумано. И монтаж легче. И открывать ничего не надо для настройки.

anvos Автор

В беседах с заказчиками часто всплывает «клиент жалуется, вот тут у буржуев вот» и как ни странно, такие хотелки в конечном итоге срабатывают, когда он (производитель) наглядно видит, что вы взяли прибор немцев еще и потому, что там крышка привязана. Может вот прям прямым текстом надо сказать, чуваки, я буду покупать не ваш прибор потому что крышка, а еще потому и потому. И только когда ко мне придет жадный клиент, я продам ему ваш прибор, но скажу, что это кусок гёссе, потому что — смотрим пункт один. И так несколько раз.