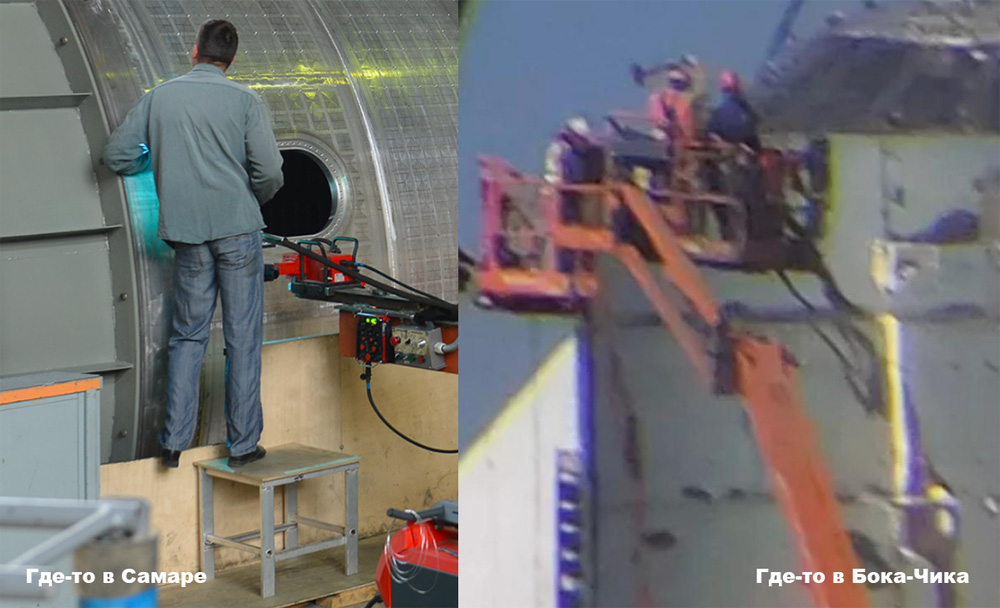

Новая российская ракета «Союз-5» разрабатывается с применением современной технологии — сварки трением с перемешиванием. Недавно я рассказывал, как в Подмосковье специалисты компании S7 Space для своей ракеты осваивают такую сварку. Теперь же удалось стать свидетелем первых шагов в постижении этой технологии уже на государственном ракетно-космическом предприятии РКЦ Прогресс в Самаре.

Сварка трением с перемешиванием (не путать с обычной сваркой трением) вошла в ракетостроение ещё в 90-х годах, когда её стали использовать при изготовлении топливных баков американских челноков Space Shuttle. В России тогда строили ракеты по прежним чертежам и по освоенным технологиям. Начать внедрение сварки трением с перемешиванием (СТП) удалось только в новых российских ракетах. Первой стала модульная «Ангара», сейчас СТП применяется на омском ПО «Полёт» для сварки топливных баков универсальных ракетных модулей «Ангары».

Ракетные баки — это одновременно и корпус ракеты, который должен выдерживать высокие вертикальные нагрузки и сохранять лёгкость. Раньше использовали просто толстые листы алюминия, подобный тому, что лежит в музее «Самара космическая».

Сейчас же стенки баков делают в виде т.н «вафли». Вафельная панель изготавливается из толстого алюминиевого листа с помощью фрезеровки, так, чтобы снизить массу панели, но сохранить значительную прочность с помощью оставленных рёбер жёсткости. Именно они и создают сходство с известным кулинарным продуктом.

Так изготавливают корпуса центрального блока американской сверхтяжёлой ракеты SLS и ступени тяжелых ракет Atlas и Vulcan, так делают нашу «Ангару», делали «Протон» и теперь «Союз-5». Такая же «вафельная» технология применялась при производстве модулей российского сегмента МКС и для современных американских космических кораблей.

«Вафля» — это не единственный способ изготовления ракеты, например, SpaceX делает иначе, и S7 Space идёт следом, но, видимо, «Роскосмос» решил идти классическим путём.

Сварка топливных баков трением с перемешиванием применяется для соединения вафельных панелей в кольцо — обечайку, и для сварки обечаек друг с другом. Для этого можно применять и обычную аргонную электродуговую сварку (точнее MIG, где используется гелий), но СТП выигрывает конкуренцию с электросваркой, по ряду признаков (автоматизация, отсутствие расходных материалов, упрощённая постобработка).

Любопытно, что, например, при производстве Vulcan фрезеруется плоская «вафля», а потом элементы закругляются и свариваются в обечайку.

И на «Ангаре», кажется, тоже.

Для «Союза-5» предполагается изготовление обечайки из толстых листов алюминия, а фрезеровка проводится уже после сварки в кольцо.

Сегодня самарский РКЦ Прогресс «как сосиски» продолжает выпускать трёхступенчатую ракету «Союз-2», которая конструктивно и технологически идёт ещё от «королёвской семёрки». Шестьдесят лет назад ракета Р-7 запустила первого человека на орбиту, а сейчас «Союз-2» продолжает выводить и пилотируемые корабли «Союз-МС», и выполнять грузовые запуски, в том числе по коммерческим международным контрактам. Вместе с группой журналистов и блогеров и мне удалось взглянуть и на это легендарное место.

Космонавтика — очень консервативный вид деятельности, принцип «работает — не трогай» действует в ней в полной мере, поэтому и сегодня технологии «Союз-2» мало отличаются от тех, с которых начиналась «семёрка».

В 2021 году в Самаре начали производство первых элементов конструкции будущей средней ракеты «Союз-5». Она будет в полтора раза выше «двойки» и в два раза грузоподъёмнее.

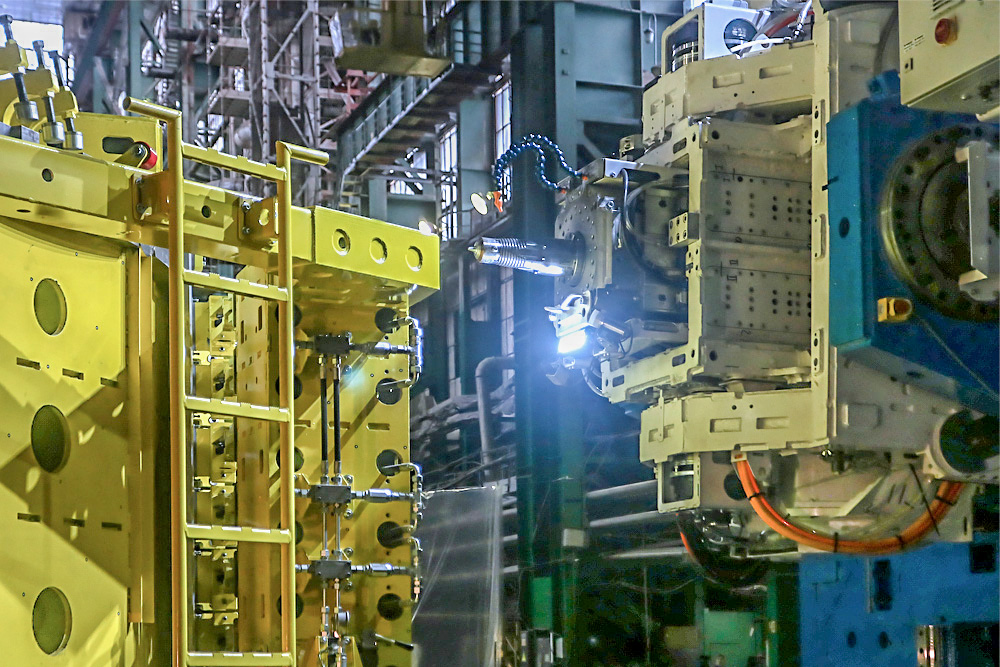

Новая ракета позволила начать внедрение и новых технологий. Под производство «Союза-5» сейчас модернизируется исторический цех, созданный полвека назад для советской сверхтяжёлой ракеты Н-1.

Это фото снято на Байконуре в 70-е, но оно хорошо подходит, чтобы передать масштаб сборочного комплекса и в Самаре.

Впоследствии здесь же создавалась и другая отечественная «царь-ракета» — «Энергия».

Теперь здесь должна разместиться линия полного цикла производства новой ракеты «Союз-5», так, чтобы в одни ворота въезжали грузовики с листами алюминия и ракетными двигателями, а с другого выезжали готовые ракетные ступени. Возможно в будущем «Союз-5» станет основой для многомодульной российской сверхтяжёлой ракеты, и тогда в третий раз этот цех оправдает свой циклопический размер.

Двигатель на «Союзе-5» будет РД-175МВ, который развивается от РД-170, созданного для боковых ускорителей «Энергии» и впоследствии применявшийся на ракете «Зенит». Собственно, «Союз-5» это и есть «импортозамещенный» «Зенит», чьё украинское производство сейчас прекратилось. Первый РД-175МВ уже отправился с подмосковного «Энергомаша» в Самару.

Разработка «Союза-5» ведётся за счёт финансирования по Федеральной космической программе, но РКЦ Прогресс сумел привлечь и «внебюджетное» финансирование: льготный заём в размере 750 млн руб от Фонда развития промышленности (входит в группу ВЭБ.РФ). Для ФРП это способ поддержать производство одновременно двух предприятий: РКЦ Прогресс, для закупки сварочного оборудования, и чебоксарский «Сеспель», производящий это оборудование. По инициативе ФРП нашей группе журналистов и блогеров и обеспечили посещение ракетного производства.

Вообще, в РКЦ Прогресс, наверно, самое жёсткое по ограничениям невоенное предприятие «Роскосмоса». Я несколько раз бывал на предприятии, но не дальше административной части, и даже так пропускали, только избавив на проходной от всей техники сложнее шариковой ручки. Сейчас же провезли целый автобус народа с телефонами и фотоаппаратами, за такое и 750 миллионов отдать не жалко.

Правда производство «Союза-2» удалось посмотреть без фототехники — только показали и рассказали. В компенсацию прислали несколько кадров от пресс-службы. Хотя, как оказалось, эти кадры публиковались и ранее, но, поскольку производство не менялось десятилетиями, тут всё практически так же, как и оставил Королёв (утрирую).

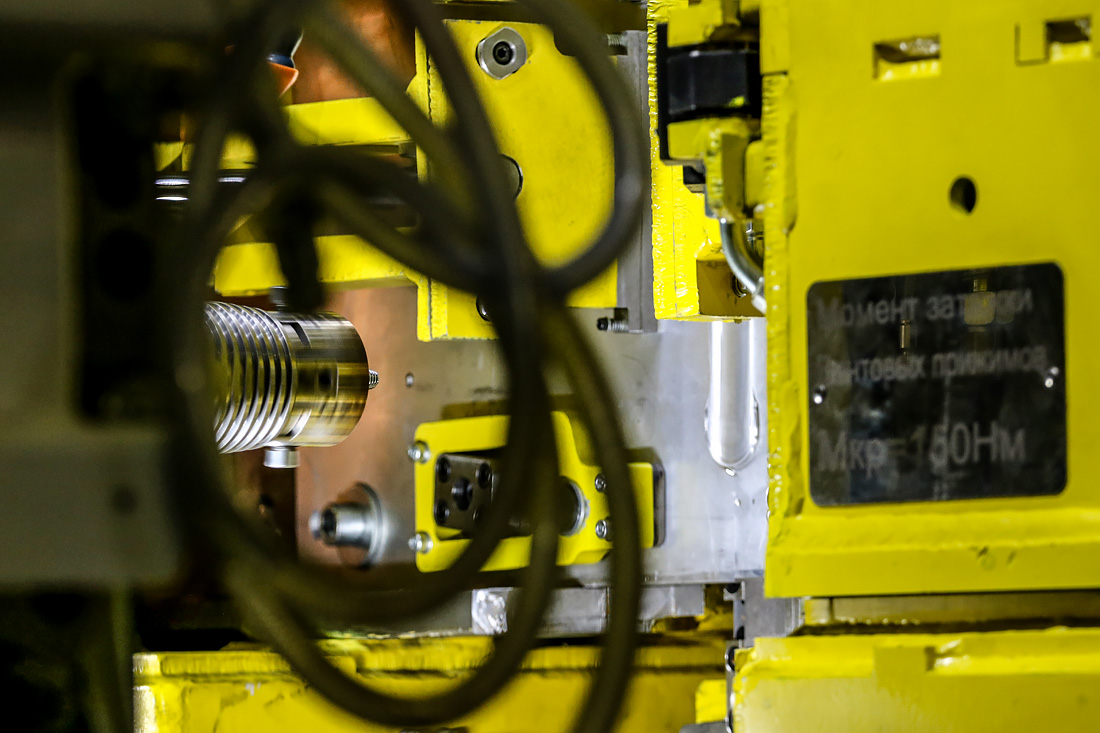

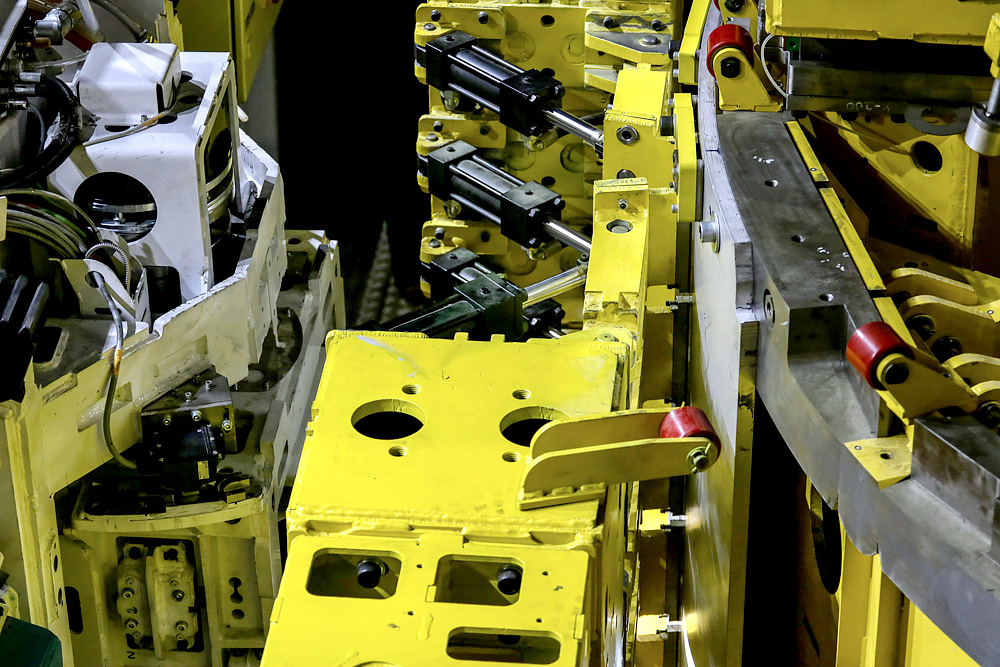

Зато станок сварки трением с перемешиванием отдали на полное растерзание фотографам и операторам.

В цехе будущей ракеты полным ходом идёт реконструкция, и пока вокруг состояние «квартиры подготовленной к евроремонту», наиболее страшные части от наших камер загородили импровизированной ширмой и просили не снимать по сторонам. Освещение тоже оставляло желать лучшего, не то что в соседнем цехе.

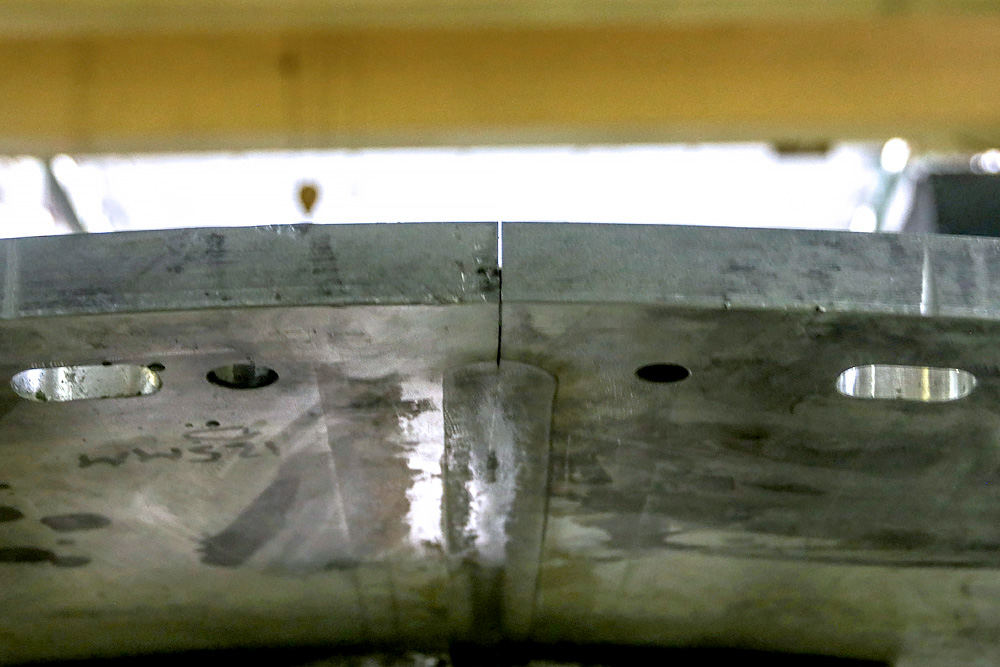

Главный «виновник торжества» первый здешний СТП-станок вовсю работал, любопытных журналистов никто не остановил, и они начали штурм. В этом можно заметить разницу между классической электродуговой сваркой и СТП. Никаких искр в стороны не летит, можно безопасно находиться рядом с работающим станком и наблюдать формирование шва.

Сам станок состоит из мощной станины (синего цвета), рабочей части (белый окрас), и оснастки, которая удерживает заготовки (жёлтые).

Рабочая часть может передвигаться по трём осям.

Главную работу выполняет вращающийся механизм, напоминающий бур или короткое сверло, задача которого вкручиваться в металл, и разогревать его своим вращением.

Видео СТП из другого места от «Сеспель».

Для демонстрации технологии, нам показали сваривание двух алюминиевых плит толщиной около 2 см.

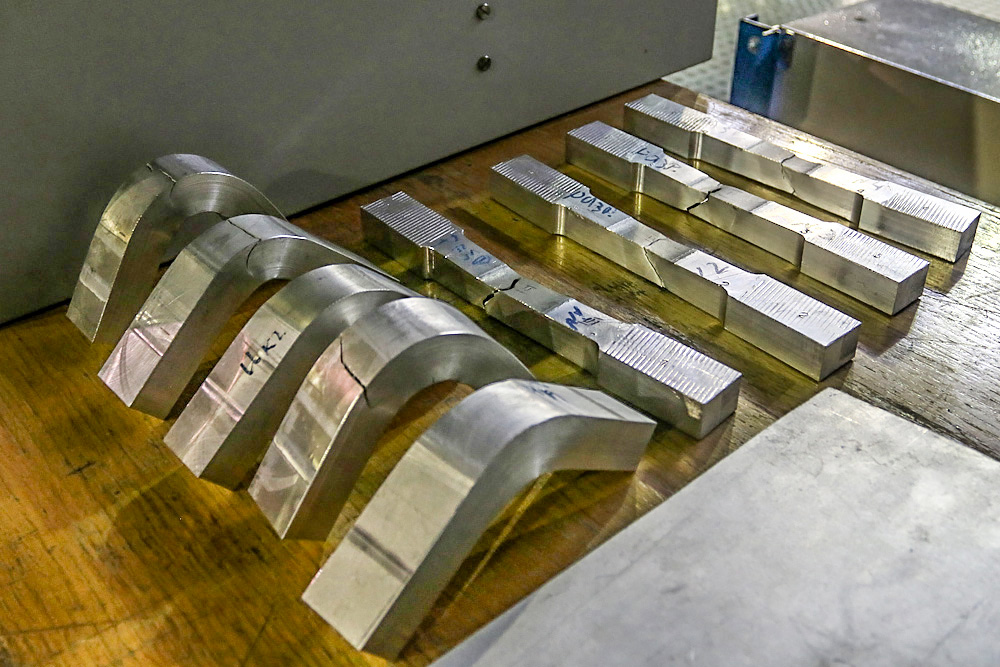

Некоторые журналисты решили, что это вообще первый шов для этого станка, хотя рядом лежали пробные уже сваренные плиты.

Рядом со сваренным листом, также незамеченными, лежали образцы после механических испытаний на растяжение и сгибание.

Нынешний директор РКЦ Прогресс Дмитрий Баранов делился с журналистами подробностями технологии, рассказывал про испытания и обещал, что первая ракета в 2023 году будет готова к старту с космодрома Байтерек.

Байтерек, это совместный российско-казахстанский проект, который планируется создать на Байконуре, на основе пусковых площадок, оставшихся от «Зенита». Насчёт перспектив частного космодрома «Морской старт», ответ был, что в принципе и оттуда возможно пускать новую самарскую ракету «При готовности всей необходимой инфраструктуры». Иными словами, никто производимую на госпредприятии ракету специально для частной S7 Space готовить не будет, а старты будут, если частник подготовит всё необходимое. Но, в принципе, если «Союз-5» будет во всём взаимозаменяем с «Зенитом», то на «Морском старте» ничего и менять не надо, хотя диаметр ракеты точно различается — наш толще.

Для РКЦ Прогресс сварка трением с перемешиванием это новая технология, и пока настройку ведут специалисты изготовителя станка.

Неподалеку от первых экспериментов с СТП идёт изготовление уже полноценных ракетных баков, точнее их инженерных макетов.

Ими занимаются здесь с февраля и уже начинают испытывать.

Но изготавливают по старинке — электродуговой сваркой. И все предыдущие баки «Союза-5», о которых отчитывался «Роскосмос», изготавливались так же.

Такой подход применили для ускорения сроков разработки и начала комплексных испытаний ракетных ступеней. С точки зрения конструкции ракеты не так принципиально каким методом сварены баки, поэтому их статические испытания уже идут, а к концу 2021 года предприятие готовится начать комплексные испытания ступеней. Ступень от бака отличается тем, что это уже полноценная действующая система с баками, трубопроводами, системой управления, кабельной сетью, и установленным двигателем.

В принципе, сваренный электродуговой сваркой бак можно использовать и в полноценной ракете, как в своё время производили «Зениты». Не исключена вероятность, что для исполнения сроков поставки первой ракеты к 2023 году, её соберут из сваренных электрической дугой баков, до завершения внедрения технологии сварки трением с перемешиванием.

В этом можно увидеть даже некоторое родство с принципами компании SpaceX, которая разработку и модернизацию ракеты ведёт эволюционно, одновременно с развитием производственных мощностей.

Выражаю признательность пресс-службам ФРП, РКЦ Прогресс и «Роскосмоса» за помощь в организации съёмок.

Комментарии (79)

ABHuman

12.11.2021 13:11Можно автора попросить не использовать сокращение СТП, которое имеет стойкое и другое понятие в производственном мире?!

Zelenyikot Автор

12.11.2021 13:19+18Попросить можно, удовлетворить просьбу нельзя. В производственном мире много производств и много аббревиатур. Применение СТП для обозначения технологии сварки уже состоявшийся факт. Например 1, 2, 3, и ГОСТ в том числе.

ABHuman

13.11.2021 11:42В производственном мире много производств и много аббревиатур.

Вы не поняли. Производств много, но для всех СТП - это сокращение означает "стандарт предприятия", а не какой-то термин относящийся к тому или иному производству, технологии или отрасли. Но на нет и суда нет.©

Komrus

13.11.2021 11:54+4Ну не знаю…

У меня вот при виде аббревиатуре СТП сразу всплывает в памяти «Средняя Точка Прицеливания» ;)

А википедиа аж вообще как вариант расшифровки предлагает «психотропное соединение класса амфетаминов» :)

ABHuman

13.11.2021 12:08Я согласен, что расшифровать можно по-разному, но у вас же контекст статьи посещение производства. А вот с производством и терминологией на нём википедия частенько не дружит и её приходится поправлять, включая правильное написание терминов. В частности, добавлять вторую "т" во "фреттинг-коррозию" и т.п. Поэтому источник не исчерпывающий.

Ок, будем считать, что я слишком "приварился" :) к этому сокращению с другим пониманием.

scream_r

13.11.2021 17:04+2Это обычная беда для аббревиатур. Их свойство by design. Поэтому правилом хорошего тона является использование аббревиатур только в пределах одного текста и расшифрованных в его начале.

omega-hyperon

12.11.2021 13:23Вафля уже больше 50 лет применяетсяв конструкции баков и у нас, и тем более у них. Достаточно вспомнить тот же "Протон", или " Титан".

Zelenyikot Автор

12.11.2021 13:26+4Но раньше её варили аргоном.

dragonnur

13.11.2021 13:02Мне кажется или для 144 тушканов и чего-то военного её вообще травили химией?

Bedal

13.11.2021 21:14+2причём «горячая» сварка шов с пониженной прочностью и порождает напряжения в материале, так что в некоторых случаях нужно сваренные детали отпускать.

Сварка перемешиванием _не_ создаёт напряжений. Воздействие локально и температуры гораздо ниже, так как не требуется достичь расплавления, а только лишь понизить предел пластичности. Заодно и с окислением проблемы нет, так что и аргон с гелием не нужны.

Шов получается равнопрочным с основным материалом.

Radiohead72

13.11.2021 13:16С вафлями все не так просто как кажется. На Дельтах и Атласах используют треугольный узор вафли. Более выгодный квадратный применили на Вулкане.

Вот тут инженер ULA рассказывает почему так получилось - https://m.youtube.com/watch?v=o0fG_lnVhHw&t=530s

dragonnur

14.11.2021 09:36Интересно, а нет ли возможности «катать вафлю»? Т.е. в какой-то момент прокатные валы вместо гладких оказываются сами «в клеточку»?

Radiohead72

14.11.2021 10:19Точность обработки не та. Накатка это по сути та же штамповка. Ниже есть ссылка в которой указана точность разных методов обработки.

Julegg

12.11.2021 14:03+5Сейчас же провезли целый автобус народа с телефонами и фотоаппаратами, за такое и 750 миллионов отдать не жалко.

Правда производство «Союза-2» удалось посмотреть без фототехники — только показали и рассказали. В компенсацию, прислали несколько кадров от пресс-службы.

В своё время работал там и поэтому вот этот вопрос (как пропустили такую толпу лиц да ещё и с камерами?) возник с прочтением первых же абзацев.

А вообще рад за Прогресс. После того, как «Рысачок» свернули я вообще перестал в перспективы завода верить.

Buhram

12.11.2021 17:59+1Сейчас же стенки баков делают в виде т.н «вафли».

В общем-то, вафлю еще на УР-500 использовали, а не только сейчас.

Zelenyikot Автор

13.11.2021 10:19Ну, сейчас же используют тоже.

Buhram

13.11.2021 12:16По тексту можно сделать неправильные выводы.

Zelenyikot Автор

13.11.2021 12:49Добавил про «Протон».

Buhram

13.11.2021 13:14Я упомянул Протон чтобы показать что уже в 60-х годах применяли такую технологию. Другие ракеты делались тоже с использованием вафельных конструкций)

https://forum.novosti-kosmonavtiki.ru/index.php?topic=15879.0

Zelenyikot Автор

13.11.2021 13:38Как я понял вафельные панели на «Зените» не выполняют несущих функций, только в межбаковых проставках увидел, а сами баки гладкие.

Bedal

13.11.2021 21:17Их делали выгрызанием из толстой заготовки, механическим или химическим. Это ограничивало размеры и добавляло ненужные швы.

Ну, или сваркой, что для тонкостенных конструкций порождало коробление и снижение прочности.

santa324

12.11.2021 21:26+1Так зачем сварка трением если и по старинке можно? Уменьшат толщину листа когда перейдут на СТП?

Было бы интересно не только картинки посмотреть но и про технические подробности почитать.

abutorin

12.11.2021 21:57+3Так зачем сварка трением если и по старинке можно?

По старинке сложнее. Извините за тавтологию это более "технологичная" технология.

order227

13.11.2021 12:54+1Это технологичнее, дешевле и прочность шва выше + все сильно лучше с пористостью

dragonnur

13.11.2021 13:04+1С порами лучше всего в вакууме. Но камера получается великовата.

order227

13.11.2021 21:42+1Все так, электронно-лучевая сварка это лучшая технология в плане качества, но как вы верно заметили - камера размером с ангар это сложно реализуемо и невероятно дорого. Что-то похожее есть на "Звездочка" (Северодвинск), но установка по факту уникальная и вроде все таки несколько меньше диаметра Союза-5.

yogene

13.11.2021 13:04+3СТП это чрезвычайно перспективный вид сварки для своей области применения. Его сильная сторона в том, что соединение образуется без плавления, а в пластичном состоянии, что исключает многие негативные металлургические процессы в металле зоны сварки и перегрев материала, являющийся в т. ч. причиной возникновения сварочных напряжений и деформаций. В результате имеем однородное соединение, сразу после сварки упрочнённое за счёт наклёпа (нагартовки). Держал в руках артефакт - образец таврового соединения, выполненного СТП как раз на "ЧП Сеспель" (с этой компанией и её директором Владимирим Бакшаевым знаком в рамках многолетнего сотрудничества). Поначалу думал, что фейк, что это тянутый профиль, а не сварка. Однако, изучив направление следов прокатки на пластинах (оказались взаимоперпендикулярны), понял, что это соединение отдельных деталей.

Chamie

13.11.2021 02:51+3А можете пояснить такую вещь? Этого не разглядеть на фотографиях, или «вафля» там — это просто вафля, т.е., вертикальные стенки плоские, как на тюбингах в метро, а не «двутавр» как в изогриде. Зачем тогда её фрезеруют, почему просто не отливать?

Как тюбинги для метрополитена

AlexArt84

13.11.2021 09:10+2Имхо, при отливки очень часто образуются дефекты. Где-то они допустимы при определенной норме, ну а в космосе получается - нет.

Zelenyikot Автор

13.11.2021 10:25+2Похоже двутавром там не пахнет, ни у нас

ни у них

Вероятно, фрезеровка по листу получается дешевле или качественнее чем литьё под давлением.

abutorin

13.11.2021 11:59+2Фрезеровать в мелкосерийном производстве действительно дешевле.

Но при такой фрезеровке похоже 80% заголовки уходит в стружку. Сам лично наблюдал "маток" стружки диаметром 1.5 метра образовавшийся при токарной обработке шпангоута для какого-то космического корабля на Энергии.

order227

13.11.2021 12:59+3Стружка прекрасно перерабатывается + отлить заготовку таких размеров без дефектов практически невозможно + для литья алюминия использую сплавы соответственно литейные с худшим механическими свойствами, чем условный АМц или АМг.

abutorin

13.11.2021 13:22Стружка прекрасно перерабатывается

Видимо я сильно отстал в технологиях. Будучи еще студентом тоже задавался таким вопросом. Но даже на кафедре мех. обработки преподаватели говорили переработка стружки дело не простое. Большая часть просто сгорает при переплавке.

А то что сделать такую отливку я полностью согласен. Тут очень большой размер. Не очень силён в обработке давлением, но возникает глупый вопрос, а как насчет проката?

order227

13.11.2021 21:39+1Все верно, если речь идет об обработки "черной" конструкционной стали, то есть всякие Ст3 и подобный шерпотреб, то экономически просто не выгодно. А вот если речь идет о высоколигированных сталях и тем более о цветных металлах, то экономика сразу становится интересной. Цветные металлы и дорогие и для их переплавки надо намного меньше энергии, температуры плавления ниже. Выгорание оно конечно есть, но это около 10-15% обычно, все равно выгодно.

а как насчет проката?

Прокаткой такую "вафлю" не получить как мне кажется, а главное любая обработка давлением требует последующей термообработки, чтобы снять механические напряжения в заготовке. Когда заготовки большие это становится дорогой операцией, да и зачем если ее можно избежать.

При мелкосерийном, почти штучном производстве обработка резанием это просто и выгодно. Так же это очень хорошо предсказуемый процесс без особых дефектов типа раковин при литье или пор.

RTFM13

14.11.2021 22:57В плане окисления как раз железо сравнительно легко восстанавливается из оксидов нагреванием, а алюминий и другой цветмет в основном только электролизом.

Состав уходит даже при переплавке крупных кусков.

dragonnur

13.11.2021 13:05+3Литьё таких тонких деталей огромной площади потребует высоченного давления и всё равно будет содержать «килограммы дефектов на квадратный метр».

Nashev

14.11.2021 13:12Интересно, а вафлю нельзя ли сделать экструзией? Несколько более хитрое сопло, с управляемым переменным сечением (выдвижными секциями) и вроде бы могло б неплохо получаться...

dragonnur

14.11.2021 18:47+1Выше в треде говорят, что даже прокатом (а это калиброванные валы) точность получится хреновая. Алюминий всё-таки не пластик.

Chamie

14.11.2021 22:44Так отливать не финальную деталь, а заготовку, которая толще её во всех местах и потом дошлифовывается/дофрезеровывается до точной — всё равно должно быть намного быстрее, чем отфрезеровывать от плиты алюминия 90% материала. Напоминает сцену из старого мультика, где спички делались из целого бревна. Каждая.

dragonnur

16.11.2021 10:04Литьевые сплавы ещё и менее прочные, механически дообрабатывать их - хуже, чем нормальный прокат резать. Быстрота мало что значит, когда изделие штучное, их не надо пулять по пяти штук в час.

axe_chita

13.11.2021 05:09+1Спасибо за рассказ, и дай бог что бы на «Прогрессе» с «пятеркой» все было в порядке, и по планам.

Evgo55

13.11.2021 10:25Удивительно. Читал, в космонавтике не используют новейшие технологии. Ни в NASA, ни у нас.

Zelenyikot Автор

13.11.2021 10:26+2Там не используют процессоры последних поколений из-за уязвимости перед космической радиацией, а в металлообработке в некоторых местах и до 3D печати уже добрались.

Evgo55

14.11.2021 07:13Если более точно, то я читал примерно в таком виде:

При рассмотрении заявок на внедрение каких-либо устройств, если в тексте встречаются слова "новый метод" (или "новая технология", не доподлинно помню), NASA их сразу же отклоняет.

Из чего я сделал вывод, что космонавтика в принципе очень консервативна и не любит новшеств.

Допускаю, что я путаю одно с другим и технологии производства могут быть самыми передовыми, а древними сами устройства, как более отработанные.

Допустим, не новейшие жидкокристаллические мониторы, которые могут плохо себя повести в космосе, а старые добрые электронно-лучевые, о которых всё известно. Или старые алюминиевые тубы для пищи, а не новые полимерные. Ну, это я как пример, на самом деле я не знаю, что за мониторы используют космонавты на орбите и из каких тюбиков едят.

Zelenyikot Автор

14.11.2021 19:26+2Тут всё очень просто: любая новизна — это повышенный риск столкнуться с какими-нибудь новыми эффектами, которые могут вылезти в космическом пространстве. Например тот же пластик «газит», т.е. выделяет нежелательные соединения в атмосферу станции или испарения в вакууме могут, например, загадить какую-нибудь точную оптику. Чтобы «выловить» все опасности новизны нужны сертификационные испытания, а это новые расходы и затраты времени, т.к. лучшая сертификация — это летные испытания, а ближайшего подходящего запуска приходится ждать иногда годами. Собственно, поэтому NASA охотно играется со всякими студентами и частниками, они могут своих экспериментах, и отчасти за свой счет, опробовать различные новые технологии, которые потом уже пойдут и во «взрослую» космонавтику. МКС для этого тоже подходит.

yogene

13.11.2021 10:27+5В разделе о дуговой сварке неточность затесалась. По видимым частям оборудования можно определить, что это сварочная система Fronius TPS/i (красиво жить не запретишь :)) и сварочный трактор FlexTrack 45. На фото не аргонодуговая в общепринятом смысле (TIG - неплавящимся электродом в среде защитных газов), а MIG - сварка (в инертных газах проволочным плавящимся электродом). На последнем фото "рогах" у источника как раз моток обрезанной проволоки висит.

Zelenyikot Автор

13.11.2021 10:27А можете пояснить почему MIG нельзя назвать аргонодуговой?

yogene

13.11.2021 10:39+4Во-первых, это устоявшееся "неформальное" и не совсем точное обозначение TIG-процесса (специалисты, причастные к сварке, вас поймут именно так), а во-вторых, технически этот термин не совсем корректен, т. к. в большом диапазоне применений, особенно по алюминиевым сплавам в аэрокосмической отрасли, в качестве защитного газа используются аргоногелиевые смеси или чистый гелий.

Тем не менее, если ты никак со сваркой не связан, то в теме разобрался очень неплохо, видел статьи и тексты от, вроде бы, сварочных людей, но написанные так, что как будто "зайцев" нахватался - глаза жжёт и плакать хочется.

Zelenyikot Автор

13.11.2021 11:39+4Спасибо. У меня отец сварщик, но не думаю, что это так передается )

Да, на фотках увидел баки с гелием.

Imobile

13.11.2021 10:41+1В глаза бросается полное отсутствие чистоты процесса.

В кадрах стоят люди без головного убора, но явно теряющие волосы, потом в уличной одежде в цеху. Да и в целом нет чистоты нет в цехах, а еще нет аккуратности в расстановке, потом эти детали непонятно как таскать, все мешает.

Zelenyikot Автор

13.11.2021 11:44В цехе «Союза-5» идет монтаж оборудования и реконструкция, никакой чистоты там и не должно быть.

А в цехе сборки «Союза-2» достаточно чисто. Электронику там нет собирают, волосы ронять можно. Стерильность тоже не нужна, это на Марс не летит.

Imobile

13.11.2021 15:03+1Да ладно, недолжно быть?

Я на улице возьмусь за масло, а потом за алюминий, замучаетесь варить. А что до волос волос, сейчас да, качество сварки не пострадает, а потом топливо зальете, она все волосы вымоет, и клапан забьет. Ах да за успешные запуски никто медалей не раздает, а потом обратным продувом или еще хитропаленым способом вернут аппарат на орбиту, тогда да, будет о чем вспомнить

Стерильность тоже не нужна, это на Марс не летит.

такими стараниями она и из цеха прямиком на металлолом пойдет. Вспоминаю как брат рассказывал, как он проходил практику на одном оборонном предприятии в Калининской области. Там девушки паяли микросхемы. Так принесла в цех пирожки в масле, съела там где и паяет, потом по рукам масло течет, а она паяет. Так они даже не понимают и не видят, потом про стерильность байки рассказывают, сам слышал как сын такой мамаши рассказывал и доказывал мне с пеной у рта, что там чисто как в лаборатории было)))

yogene

13.11.2021 15:24Я на улице возьмусь за масло, а потом за алюминий, замучаетесь варить.

И часто это у тебя с улицы руки в масле? Перед сваркой в любом случае обезжиривание и промывка.

dragonnur

14.11.2021 10:03+3Я помню, как летом 1989 года в жару за 30 в НИИ молодайки-операторши туфлёй заклинили гермодвери и что-то запихали в датчик закрытия, «потому что холодно» (к управляющей гермозоной и техпроцессами в ней ЕС ЭВМ подавался осушенный и охлаждённый до 16-18 Ц воздух, частью ещё дополнительно очищался фильтрами и шёл в саму гермозону). Дежурный холодильщик запустил на всю железку агрегаты вместе с резервными, я снаружи после своей смены на лавочке мороженое лопал и наблюдал картину: из подвала громыхают компрессоры, наверху воют вентиляторы, сбоку от градирни пар в небо столбом — за счёт испарения части воды был резерв по холодопроизводительности и фреон сильней захолаживался относительно воздуха, а температура, как потом рассказывал холодильщик, хоть бы хны — упрямо лезла и лезла вверх.

Инженер (очень немолодой и заслуженный был дед-фронтовик под 70 лет) наверх побежал, думал, с датчиками проблемы, увидел раскрытые настежь двери, в которые затекал с улицы горячий летний воздух и, как говорится, на месте фалломорфировал. Скандалище был ой-ёй, операторшам влетело по первое число. А расшифровку произошедшего, в честь чего «праздник холодильников» случился, я уже от того инженера (и других, у кого на производстве в гермозоне проблемы попёрли) в курилке на следующий день услышал.

Zelenyikot Автор

14.11.2021 19:30+3У РД-171 расход топлива 2,5 т в секунду. Это сколько надо скальпов кинуть в топливный бак, чтобы волосами топливопровод забился?

yogene

13.11.2021 12:37Согласен с предыдущим мнением: при работе с алюминием и его сплавами требуются определённые условия, однако это касается прежде всего микроклимата, а именно влажности воздуха, и борьбы с технологическими загрязнениями (масла, эмульсии, металлическая и минеральная пыль и частицы от мехобработки и т. д.) От того, что кто-то натрясёт перхоти на будущий шов, качество не пострадает.

Make_Pic

14.11.2021 12:47Все бы хорошо, но вроде совсем недавно остановили программу по разработке "Союз-5" в угоду ""супер"" ракете "Ангара". (слово супер я да же два раза в кавычки взял)

Zelenyikot Автор

14.11.2021 19:31Вы ошибаетесь, не останавливали «Союз-5». Он в Федеральной космической программе, и до 2025 года никуда из неё не денется.

GM-2

15.11.2021 06:10+1И опять эта идиотская вафля во времена когда Фалькон-9 со своими стрингерами и 20 тоннами топлива на тонну конструкции скоро в музей пойдет. Про многоразовость можно и не спрашивать.

VaalKIA

16.11.2021 14:04+2Я правильно понимаю, что сначала согнуть и сварить, а потом отфрезеровать легче, потому что фрезеровка исправит появившиеся дефекты и неровности, а в обратном порядке. наоборот, может погнуть уже тонкие структуры, как сминается трубка при сгибе?

Если да, тогда можно фрезеровать не прямоугольники, а соты, ведь теперь не надо сопрягать швы и ячейки, насколько я знаю, подобная структура выигрывает по физическим параметрам. Что производитель говорит по поводу структуры ячеек?

teecat

17.11.2021 17:57А с какой ракеты пример стенки бака без вафли? И может кто подскажет — с какой ракеты внедрили вафельные стенки баков?

Javian

офф а что на надписи? Сначала показалось что это по-итальянски и пытался угадать фирму производителя https://hsto.org/webt/4h/ke/_n/4hke_ncylbutx2d7x5ncudrbczs.gif

Zelenyikot Автор

Скорее латынь. Или китайский.

Javian

Возможно на китайском. Пошел искать продукцию на сайте чебоксарского «Сеспель» - это не производитель станков, а производитель прицепов и ёмкостей. Фразу на официальном сайте можно понять, что они купили оборудование для сварки:

drWhy

А как будет «талреп» по китайски?

Вроде бы могут сами.

Javian

Несколько больше информации, но не серийное изделие - "разработчики надеются, что новинка станет доступна для широкого спектра предприятий"

abutorin

Ну так всегда нужно с чего-то начинать. Сеспель этим занимается, потому что для них "сварка баков" это основное направление деятельности, им автоматизация в этом вопросе очень даже кстати. А серия всегда начинается с опытных образцов.

Javian

На месте космонавта я бы волновался, участвуя в тестировании качества сварки нескольких баков с десятками тонн топлива и окислителя. Эти баки несколько отличаются от автоцистерн по нагрузке на стенки, швы и т.д.

Остается надеяться ,что качество швов тестируется по всей длине каким-то автоматическим современным способом.

abutorin

Тогда вам даже не будучи космонавтом уже следует волноваться, т.к. по дорогам общего пользования ездят цистерны сделанные этим производителем.

А вопрос контроля он никак от этого не зависит. Сварной шов и так нужно контролировать.

sshikov

Этот «современный способ» называется гелиевый течеискатель, и ему уже лет 50 минимум.

dragonnur

У автоцистерн изгибные нагрузки в разы больше.

Zelenyikot Автор

Я тоже удивился, когда на их сайте нашел цистерны и не нашел СТП, потом оказалось, что они отдельный сайт сделали только под сварку. Я его в тексте указывал, если б вы по ней сходили, то не возникало бы вопросов о причастности сеспеля.