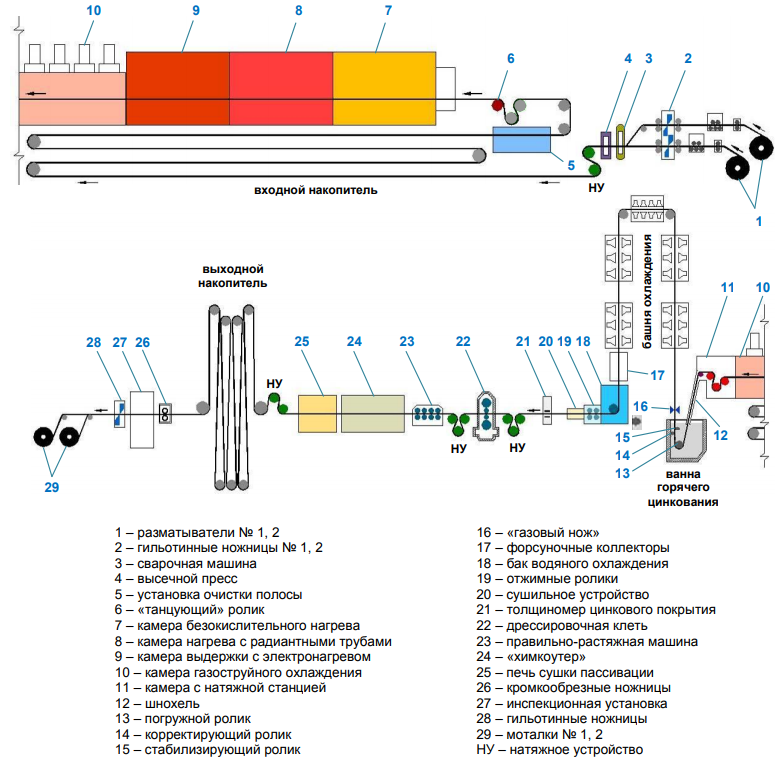

Это агрегат непрерывного горячего цинкования (АНГЦ-1 в Липецке). Его размеры могут впечатлить: длина 255,8 метров – это больше чем два футбольный поля, а ширина 21 метр, по вертикали от нижней отметки (-7,0 м) до верхней отметки (+28.5 м).

Агрегат функционирует 24/7 круглый год. Если упрощенно, этот монстр включает в себя печь отжига, ванну цинкования и башню охлаждения.

Чтобы цинковое покрытие было качественным нужно учесть более 100 параметров, при том все они разные для каждого класса стали.

На АНГЦ работают 4 бригады. Однажды при анализе данных, мы увидели, что производительность одной из них была немного (совсем чуть-чуть) выше, чем у трёх других.

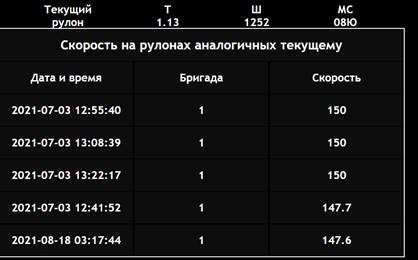

Очевидно, что разница в производительности зависит от скорости прохождения полосы (хорошо бы побыстрее). При этом качество продукции, помимо прочего, также зависит от скорости (поспешишь, людей насмешишь). Тут нужен тонкий баланс.

У бригад подход к выбору температурно-скоростных режимов индивидуально разный. Это примерно, как манера вождения автомобиля – кто-то гонит в левой, а кто-то за троллейбусом (утрирую, конечно). Поэтому мы сделали цифровой советчик, чтобы подтянуть и выровнять всех.

Когда в печь заходит новый рулон, который отличается от предыдущего толщиной или маркой стали, требуется изменить скорость транспорта полосы и температурный режим. Как оказалось, одни бригады перестраиваются оптимальнее других. Оператор может запоздать, и полоса какое-то время продолжит двигаться на прежней, более низкой скорости.

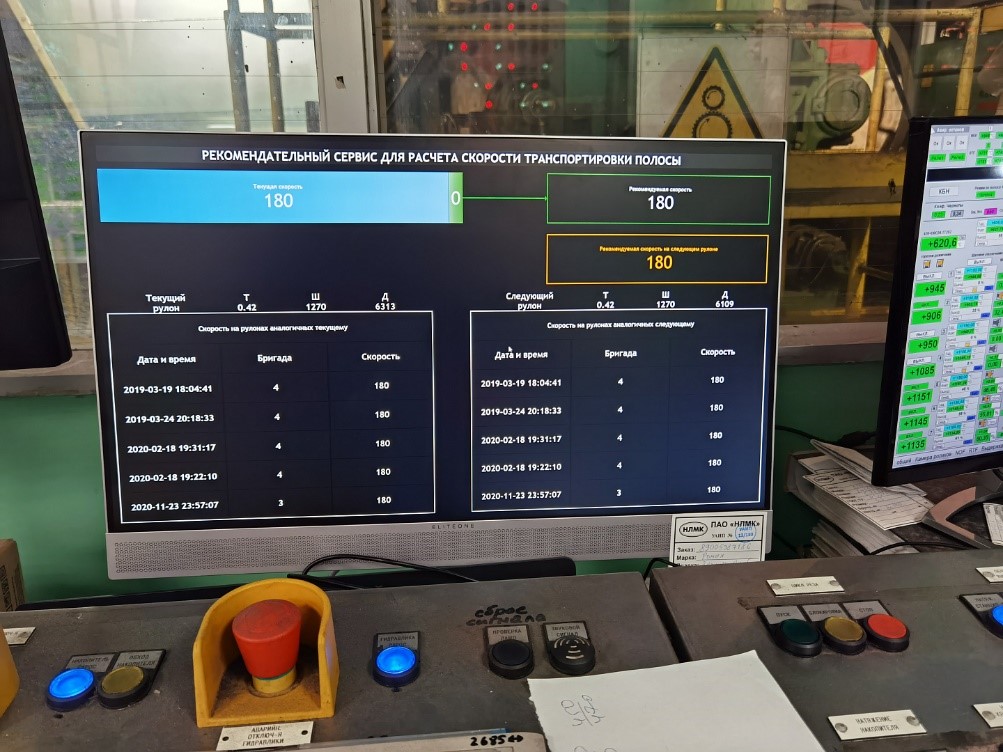

Мы сделали сервис, который подсказывает бригаде, какую скорость полосы задать на каждом рулоне. Подсказывает, но не принимает решение.

Со стороны может показаться, что все просто: есть полоса определенной марки – есть скорость для нее. Однако, чтобы получить хороший продукт при максимальной производительности нужно точно рассчитать соотношение всех параметров, и на каждой секции этого огромного агрегата параметры свои. Рисков получить «отклонения по качеству» полосы очень много. Люди эти риски знают и вполне обоснованно чуть-чуть перестраховываются. Это «чуть-чуть» и есть потенциал увеличения производительности, который использовал наш сервис.

Это полезно и бригаде (можно получить премию за увеличение производительности) и производству. Технический эффект за месяц: дополнительное производство 250 тонн оцинкованного проката, экономический эффект около 3 млн рублей.

Зачем вообще нужно цинкование

Это один из самых эффективных и старых способов защитить металл от коррозии. Считается что ещё в 1742 году французский химик и физик Поль Жак Малуэн в докладе французской Королевской академии описал метод цинкования железа погружением в ванну с расплавленным цинком. Вы точно знаете оцинкованный прокат по металлическим заборам, крышам и корпусу вашей машины. Почти все металлические трубы, профнастилы, кронштейны, корпуса стиральных машин изготавливаются из оцинкованного проката. Главный плюс оцинковки — отличная климатическая стойкость.

Смотанные рулоны оцинкованной стали

Примерно 49% мирового цинка добывается как раз ради цинкования стали. На производственной площадке в Липецке у нас работают 4 агрегата.

Как конкретно делается оцинковка

Существуют различные способы цинкования: электролитическое, напылением, диффузное, покрытие цинкосодержащими лакокрасками и горячее цинкование. Горячее цинкование бывает двух видов: общее методом погружения в расплав отдельных деталей/узлов и непрерывное.

Именно о горячем непрерывном цинковании дальше пойдёт речь.

Пример пути стальной полосы на агрегате цинкования выглядит так (на разных агрегатах принцип прохождения пути немного отличается):

Современные агрегаты непрерывного горячего цинкования (АНГЦ) предназначены для двухстороннего нанесения на поверхность стальной полосы цинкового и железоцинкового покрытий, а также покрытий на основе цинкового и алюминиевого расплавов. То есть лист стали очищается, нагревается и погружается в ванну, где его покрывает тонкий цинковый слой.

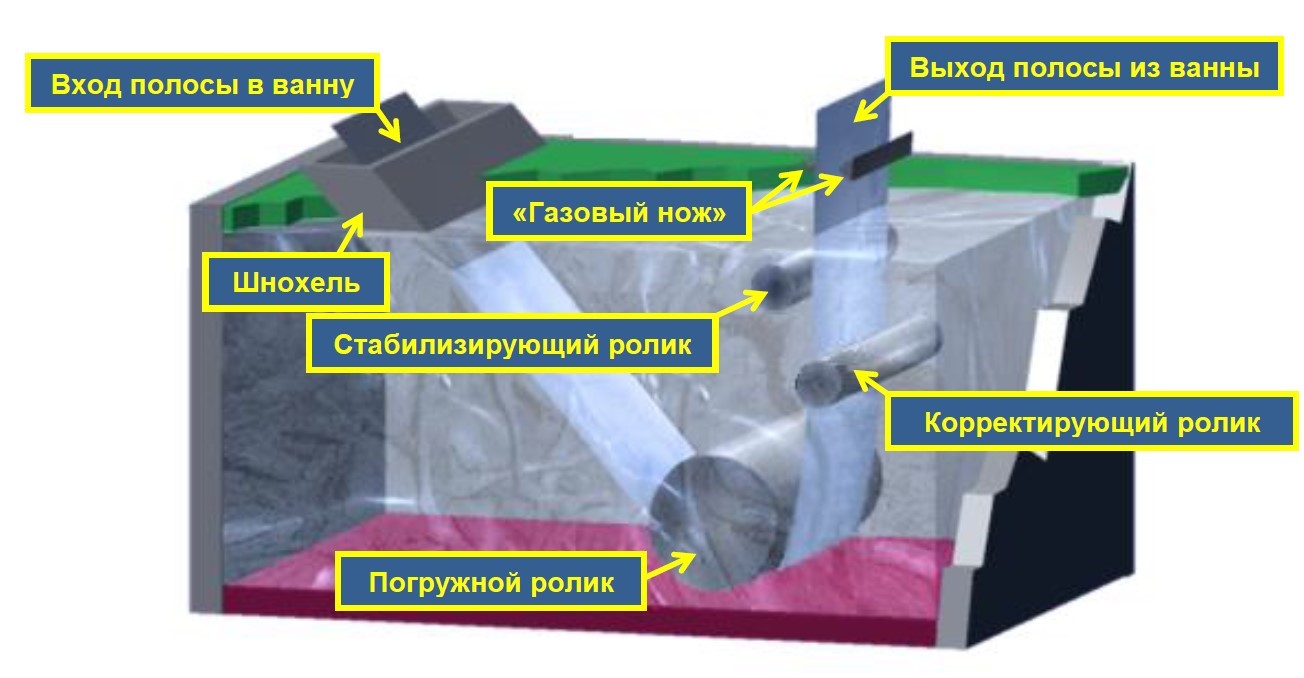

Стальная полоса выходит из ванные горячего цинкования

А это модель ванны горячего цинкования

Температура плавления цинка — 419,5°С. Температура цинкового расплава в ванне цинкования должна быть 460±10°С. Интересно, что при температурах до 490°С и выше 520°С на стали образуются плотные, однородные, хорошо сцепленные с ней железоцинковые слои, а в интервале 490–520°С – пористые, плохо сцепленные с поверхностью железоцинковые слои.

Огромную роль играет подготовка листа к погружению в ванну. Каждому сорту стали требуется своя скорость. От скорости и класса марки стали, например, зависит режим отжига полосы. Марки стали толщиной свыше 1 мм обрабатывается в нижнем диапазоне скоростей – до 120 м/мин., а более тонкие с более высокой скоростью. Учет параметров полосы и еще более 100 факторов необходим для правильного определения оптимальной скорости. Большая часть агрегата как раз и нужна для того, чтобы добиться нужного качества листа.

Как управляется АНГЦ

- Автоматизированная система управления нашего агрегата включает в себя:

- автоматизированный ввод задания на обработку рулонов;

- слежение за сварным швом в линии агрегата;

- сбор технологических параметров при обработке полосы и передача их в цеховую систему слежения за металлом для учета, анализа и архивации;

- последовательные логические операции по транспортировке полосы;

- управление механизмами входной, средней и выходной частей агрегата;

- выбор и регулирование режимов технологического процесса обработки полосы в агрегате, включая режимы изменения цикла нагрева, заданной поверхностной плотности цинкового покрытия, размеров полосы, марок стали.

Так как все агрегаты немного отличаются, а у нас их четыре, дальше мы рассмотрим процесс на АНГЦ-1. Все бригады работают по одинаковым техническим инструкциям и примерно с одинаковыми сортаментными группами: толщиной и шириной проката, маркой стали и т.д. Но производительность у бригад немного отличается, как я уже рассказывала.

Сравнение статистики распределения скорости полосы при работе бригад на одинаковом сортаменте показало, что все работают на близких скоростях, но, тем не менее, их медианная скорость отличается. На глаз, находясь в цехе, разницу заметить достаточно сложно, нужно видеть серии результатов.

На графике показано сравнение скоростей, используемых бригадами за рассматриваемый период времени с группировкой по толщинам.

Технологи предложили создать сервис, который подсказывал бы максимальную допустимую скорость при переходах на новый сортамент. Точнее, говорил бы «можно быстрее» или «а вот сейчас лучше медленнее».

Почему при одинаковых вводных может отличаться производительность?

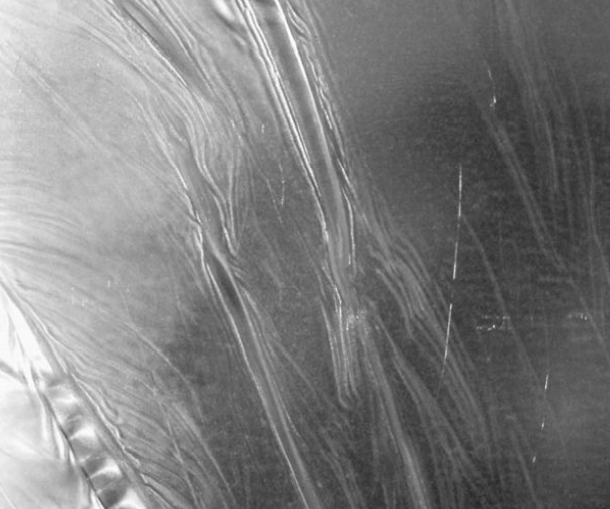

Существуют различные ограничивающие факторы, которые не всегда позволяют развить максимальную скорость для конкретного сортамента. Печь, башня охлаждения, накопитель, погружное оборудование могут ограничивать скорость. В погоне за производительностью важно не допустить брака. При несоблюдении температурно-скоростных режимов возможно образование дефектов «гофра», «смятая поверхность». Дефекты появляются из-за локального перегрева участков полосы в печи отжига или резком изменении скорости транспортировки полосы. Поэтому естественно, что во избежание брака многие сотрудники перестраивают скорость максимально осторожно.

Вот так выглядит дефект «смятая поверхность»

А это дефект «гофра»

Мы стали рекомендовать оптимальную скорость

Анализируя данные с датчиков для каждой бригады, мы построили график оптимальной и фактических скоростей и на основании этого разработали советчик, который включается при переходах по сортаменту и рекомендует скорость, учитывая толщину/ширину и марку стали. Так мы помогли тем, кто работал по принципу «тише едешь – дальше будешь», приблизится к результатам бригад, которые предпочитают работать «на острие».

Рекомендательный сервис состоит из двух компонентов. Одна часть – теоретическое значение оптимальной скорости. Технологическая инструкция регламентирует диапазон возможных скоростей для конкретного сортамента. Рекомендуемые параметры перевели в формулы и настроили сервис таким образом, что он выдаёт конкретное значения скорости, тогда как раньше в инструкции был указан широкий диапазон значений.

Вторая часть – на основании исторических данных, таких как, например, скорость обработки рулонов, мы разделили данные на группы по сортаменту (марка стали, толщина, ширина) и в каждой группе нашли максимальное значение скорости. База постоянно обновляется, добавляются новые значения, и мы всегда знаем актуальное значение максимальной скорости по группе. Теперь зная расчётное значение скорости и максимальное историческое значение скорости, мы находим их максимум и выдаем результат с небольшим повышающим коэффициентом 1,05%, но не больше допустимого значения по технологической инструкции.

Кроме того, мы выводим статистику топ-5 лучших скоростей на таком же сортаменте по всем бригадам. Каждый оператор может полагаться не только на предлагаемое значение скорости, но и на лучшие практики других бригад.

Как это выглядит для бригады

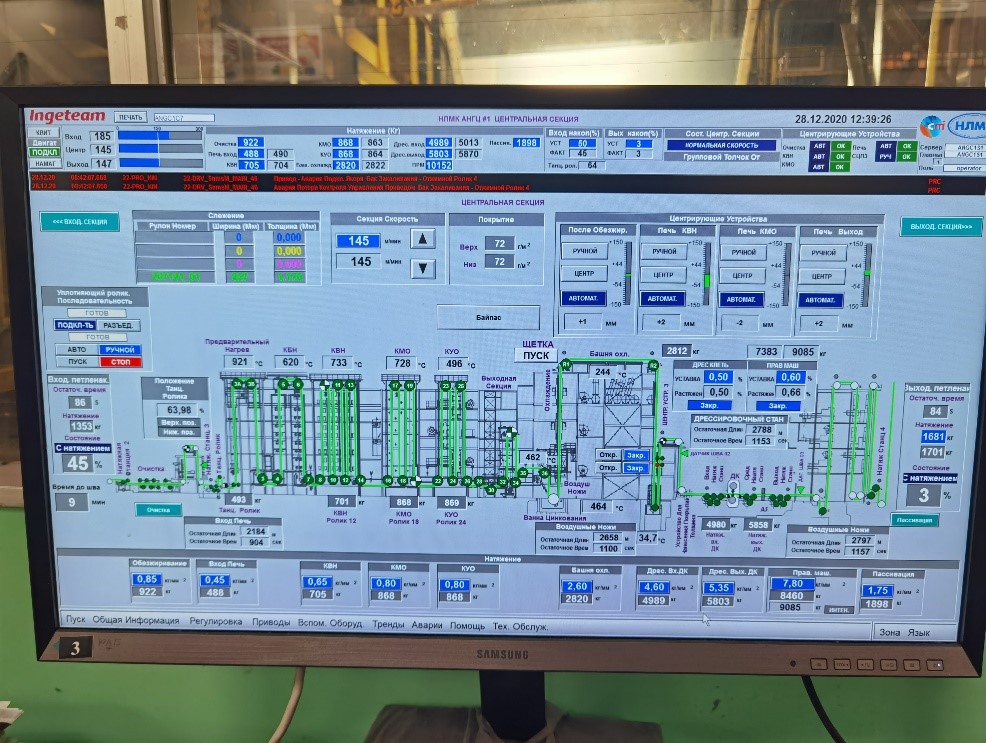

Дизайн нашего сервиса весьма лаконичен, работать с ним довольно просто. Так выглядит один из интерфейсов рабочего места оператора. Множество показателей центральной секции, например, температура по зонам, актуальная скорость и т.д.

Как сервис приняли пользователи

Не всегда внедрение чего-то нового в производственные процессы проходит легко и быстро. Где-то слышала фразу: «всё новое это больно». Мы прошли все стадии внедрения: отрицание, недоверие, знакомство и принятие. Чем дольше бригады пользовались сервисом, тем больше доверяли ему и чаще использовали в работе.

Результаты

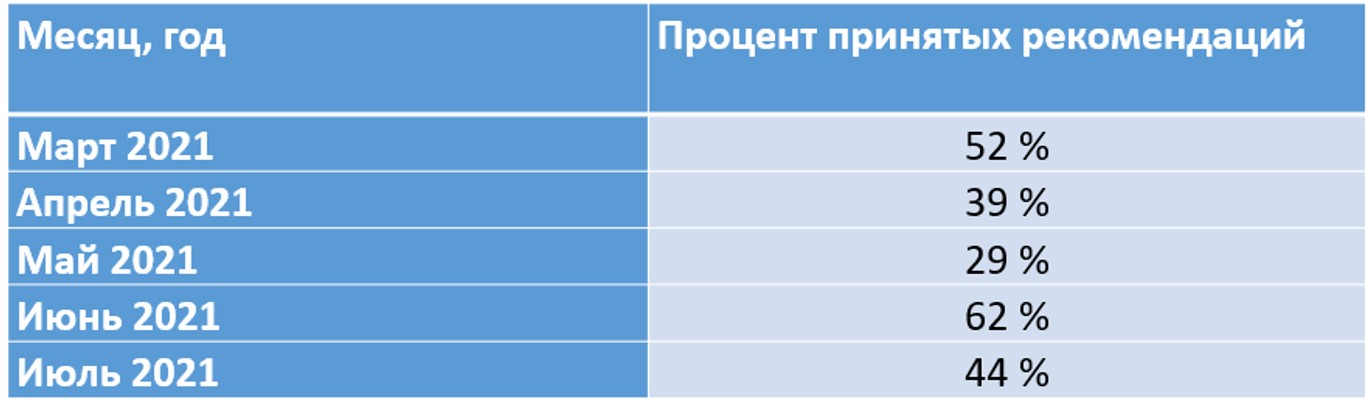

Мы регулярно отслеживаем процент использования его операторами.

Как видно из таблицы – процент принятия рекомендаций не равномерный. Но все зависит от ситуаций, например, от выхода агрегата из ремонта. Или, хороший пример — выпуск стали для автопрома. Он проходит на пониженных скоростях, так как это сложный продукт, который требует максимального внимания и осторожности.

Над сервисом в течение трех месяцев работала продуктовая команда: сотрудники цеха, бизнес-транслятор и разработчики. Мы взяли не все параметры, по-хорошему можно отслеживать, например, ремонты. Сервис предполагает развитие, но даже сейчас при такой первичной оптимизации уже приносит экономический технический и эффект.

Комментарии (49)

NickViz

16.11.2021 11:16"Интересно, что при температурах до 490°С и выше 520°С на стали образуются плотные, однородные, хорошо сцепленные с ней железоцинковые слои, а в интервале 490–520°С – пористые, плохо сцепленные с поверхностью железоцинковые слои"

наверное - наоборот?

Olesiay Автор

17.11.2021 11:29+3В статье указано корректно, рабочий диапазон температуры цинкового расплава при непрерывном горячем цинковании составляет 450-470°С.

В диапазоне температур 490-520°Среакция между железом и цинком протекает по линейной зависимости (от времени). Такое взаимодействие называют реакцией II типа. При данном взаимодействии на стали действительно возникают пористые, плохо скрепленные с поверхностью, железоцинковые слои, сквозь которые легко проникает расплавленный цинк за счет капиллярных сил. При реакции II типа скорость растворения железа в расплаве цинка максимальная.

В температурной области свыше 520°С (аналогично области до 490°С) протекает реакция I типа, где рост железоцинковых соединений относительно невелик и скорость его непрерывно уменьшается во времени. Соответственно на стали образуются плотные, однородные, хорошо сцепленные с ней диффузионные слои.

DonStron

16.11.2021 11:21+10Как видно из таблицы – процент принятия рекомендаций не равномерный.

Как вы считаете процент "приняли рекомендацию"? Рекомендованная скорость 180, а выставили 181 - это уже "не придерживаются рекомендации - вычеркиваем"?

Мне кажется, судя по цифрам, - они вообще забивают на рекомендации. А те случаи, которые вы считаете за "приняли рекомендацию" - это просто совпало с их мнением, в рекомендацию они вообще не смотрели.

Так что внедрение всё ещё на стадии "отрицание".

Olesiay Автор

16.11.2021 12:10+1По первой части вопроса: если оператор выбрал скорость больше или равную рекомендации, считаем, что он рекомендацию принял.

Что касается значений таблицы: к сожалению, как мы писали, сервис еще не все факторы учитывает. Например он не учитывает выход из ремонта, который был в мае. Агрегат разгонять нельзя, но сервис об этом не знает, рекомендует, как обычно. Поэтому и наша честная табличка вызывает вопросы.

Про стадию отрицания не соглашусь. Стадия торга уж точно пройдена – у нас было много обратной связи по сервису и его обсуждения с пользователями. Если немного в другой терминологии, то я бы сказала, что сейчас стадия исследования в самой активной фазе.

tangro

16.11.2021 14:17+1Если ремонта не было ни в июне, ни в июле и там рекомендации принимали в 62% и 44% случаев - то в среднем на ваши рекомендации забивают болт :)

Объясним ещё так: 50% среднего принятия - это как если бы вы рекомендовали выбрасывать монетку всегда "орлом" вверх, а пользователь просто бросал бы её как умеет - вот 50% и вышло бы.

g000phy

16.11.2021 14:23+5если оператор выбрал скорость больше или равную рекомендации, считаем, что он рекомендацию принял

В таком случае я бы сказал, что вы не знаете, принял он рекомендацию и вообще читал ли. Вот если бы было бы две кнопки "принять рекомендованную скорость" и "установить другую скорость" то при нажатии первой вы бы знали, что рекомендацию хотя бы читали. Но даже это может показывать не принятие рекомендации, а случайно совпадение с мнением работника (читай "система угадала скорость, а мне лень самому вводить").

Очень странно, что скорость больше считается принятием рекомендации, когда налицо ее игнорирование. Похоже на подгонку под результат. Кстати, если такое не привело к браку, то следует фиксировать ошибку рекомендательной системы, которая рекомендовала неоптимальные режимы. Какой процент превышения рекомендованных режимов?

По итогу получается, что даже если эффект от мероприятия и есть, он оказывается в пределах погрешности, а значит неизмерим. Ведь что такое 3 миллиона на такое предприятие. Кстати, а как экономический эффект соотносится с затратами на разработку и внедрение?

TimsTims

19.11.2021 23:27Очень странно, что скорость больше считается принятием рекомендации

Почему? Здесь же задача: повысить производительность линии. Если оператор до рекомендации еле еле плавил метал. А после получения рекомендации вдруг проснулся, и понял, что можно и побыстрее (и это конечно не привело к дефекту) - значит система работает. Эта система сейчас является советчиком, а не заменой оператора. И если она повышает результат труда, значит она работает.

SinsI

16.11.2021 11:22+2А что стало с браком? Насколько он вырос после увеличения скорости?

Olesiay Автор

16.11.2021 12:02+2Брак не вырос. Все знают, что прежде всего качество, поэтому и были обоснованные опасения увеличения скорости. Можно сказать, что гарантированное качество снижало производительность. Для того мы и сделали сервис, чтобы точно рассчитать ту максимальную скорость, при которой качество не пострадает.

MockBeard

16.11.2021 11:22+1Горячая оцинковка, вроде-бы, считается самой лучшей? Вот бы все автомобили так оцинковывали.

DieserU

17.11.2021 13:12и сама оцинковка, и последующие операции будут стоить немало (цинк очень жёсткий и прочный и трудный в обработке металл).

Согласитесь ли Вы, как потребитель платить за такое удовольствие?

особенно учитывая, что более 7 лет эксплуатировать авто уже невыгодно - накладно

unsignedchar

17.11.2021 13:22+4Согласитесь ли Вы, как потребитель платить за такое удовольствие?

Зависит от цены вопроса. autogener.ru/ocinkovka-kuzova например. Lada Калина, например, имеет оцинковку.особенно учитывая, что более 7 лет эксплуатировать авто уже невыгодно — накладно

Владельцы 20-летних японских вёдер немного напряглись ;)

DonStron

17.11.2021 17:38+3особенно учитывая, что более 7 лет эксплуатировать авто уже невыгодно - накладно

эм... да, в 7-10 лет, помимо очередного ТО (масло-фильтры), скорей всего нужно будет что-то заменить, типа ремень ГРМ с роликами, может сальники какие, ролик помпы там залюфтил, сайлентблоки может поменять, какой-нибудь шаровый наконечник, выкинуть катализатор наконец :), может ещё что-нибудь.

Но это будет разовый большой уход за авто, а потом ещё столько же опять можно ездить без забот (7 лет). Это всё равно существенно дешевле (раз в 10-20), чем покупать новый авто, тем более по текущим каким-то вообще неадекватным ценам.

DonStron

16.11.2021 11:28+3Ну и экономический эффект всего лишь в 3 миллиона рублей для такого производства - сомнительный.

Я бы эффект от внедрения считал не в рублях, а в степенях качества продукции и количестве брака. Так как внедрение этих рекомендаций сказывается именно на качестве в первую очередь, как я понял из статьи.

Потому как если просто увеличить скорость и забить на качество, то продукции можно наделать больше и вот вам и экономический эффект появился. Правда экономический эффект от увеличения выпуска продержится лишь первое время, пока покупатели не расскажут друг-друг, что завод стал гнать брак.

vesper-bot

16.11.2021 11:54+2Как я понимаю, качество как было ~100% так и осталось, либо в пересчете на метр стали количество дефектов до определенного значения скорости, разного для каждой стали, которое и вычисляется в описанной системе, осталось прежним. Как следствие, эффект от внедрения выражается в большем количестве обработанной стали за то же время без потери качества.

Olesiay Автор

16.11.2021 12:52+1Да, совершенно верно. Спасибо, что внимательно прочитали и уловили нашу мысль!

Olesiay Автор

16.11.2021 12:47+2Для «такого производства» - это, конечно, почти ничего, а для одного агрегата в месяц – вполне. А если 3 млн умножить на 12 месяцев, то это уже ощутимо.

С качеством продукции мы не играем. Как раз сервис разработан для того, чтобы увеличение скорости было без потери качества. Если бы люди увеличивали скорость сами – это могло бы нести для качества риски. Ни о каком эффекте вне качества говорить просто невозможно.

VIPDC

16.11.2021 13:54Согласен 3 млн . на такие объемы просто погрешность, особенно учитывая таблицу "совпадения мнений" в конце.

Боюсь эти деньги даже не окупают:

Над сервисом в течение трех месяцев работала продуктовая команда: сотрудники цеха, бизнес-транслятор и разработчики.

При этом:

Мы взяли не все параметры, по-хорошему можно отслеживать, например, ремонты. Сервис предполагает развитие.

Начинают обуревать определённые сомнения.

vesper-bot

16.11.2021 13:56+1Ну, поддержка системы явно встанет меньше 3М/месяц, тем более если сами разрабатывали. А это уже прибыль.

VIPDC

16.11.2021 16:15Это "потенциальный эффект". Не надо смешивать эти понятия.

Здесь эффект от простого расчёта увеличенный объем умноженный на прибыль (надеюсь на прибыль а не стоимость продажи).

Здесь может быть куча нюансов влияющих на этот показатель, вычленить и показать пальцем да это именно от этого очень сложно. Пример два месяца назад прибыль могла быть еще больше просто вследствие сезонного фактора, а может прибыль вообще упасть из за возросшей себестоимости.

Обычно проще всего с экономией.

Ни сколько не умоляю данную работу, просто хочу сказать что вопросов очень много если вникать. Lean он такой.

Busla

16.11.2021 17:03В значительной мере сам факт внедрения слегка взбодрил/мобилизовал сотрудников. Они стали внимательнее следить за настройкой скорости. Раньше "про запас" ручку регулировки поворачивали на пол-оборота, а теперь - на одно деление.

gshamshurin

16.11.2021 12:05+3Я бы в первую очередь присмотрелся бы как раз к "лидирующей" бригаде. Промоборудование - особенно такие громадные установки как ваша - это не фрукты в "пятёрочке" раскладывать. Возможно, ваша система подталкивает другие бригады к неправильным или потенциально рискованным режимам.

Просто мнение, ничего больше.

vtal007

16.11.2021 12:24+5А тут хитро сделано. Рабочим предлагают "другие скорости", но ответственность по принятию решения остается на них

gshamshurin

16.11.2021 12:45+1Если не дай Бог вся установка нае... утратит функциональность, ответственные будут не работники (да и если каким-то боком притянуть, то у них лимит ответственности в оклад).

Или просто износится на пару лет раньше срока.

Пром.оборудование не любит гонок и резких смен режимов работы.

Мы оцинковки немного потребляем, на единицы миллионов в год всего - но лично мне было бы спокойнее, если бы все отечественные производители работали исправно. Потому что опять же в любой непонятной ситуации с металлом все начинают тариться как не в себя, а потом или цена растёт или - что хуже - наличие пропадает.

vtal007

16.11.2021 12:49+1Работники разумеется отвечают в пределах своей ответственности. У этого оборудования наверняка на железном уровне запрещены режимы, которые могут привести к утере функциональности. Вот %% брака повысить да, можно, а сломать - навряд ли (конечно, русские люди сломать могут и более сложное оборудование, но это за скобками)

Radisto

16.11.2021 16:28+1но с другой стороны, для оборудования с запретами на железном уровне часто есть способы обойти эти запреты, хранимые и передаваемые из уст в уста работниками (ну и применяемые время от времени по разным причинам, немалый процент несчастных случаев на производстве с этим связан). если будете работать на производстве (не суперпуперхайтек, все новое, а "обычного качества"), рано или поздно увидите зажимание концевиков руками, щепками, бумажками, нештатные элементы в цепях питания и управления, приводы и органы управления, сломанные и сваренные из обломков оригинальных и тому подобное в каждом первом агрегате

Olesiay Автор

16.11.2021 12:54+2Спасибо большое за мнение. К самой скоростной бригаде мы действительно очень присматривались, как вы говорите. Более того, если обратили внимание, наш сервис выдает ТОП-5 исторических максимальных скоростей, т.е. прямо указывает, кто и когда с такой-то скоростью прогонял точно такую же полосу (причем без брака, поясню для всех, на всякий случай).

И, конечно, без потенциально опасных действий. Все бригады «живут» в рамках тех инструкции и диапазон нормы в ней достаточно широк. Сервис подбирает не просто нормальную, а «самую-самую» скорость.

Случаи рекомендации неправильных режимов исключены.

gshamshurin

16.11.2021 13:39+5Возможно, я не смог корректно донести мысль: в пределах норм и инструкций можно работать совершенно по-разному. Даже если взять самую примитивную технику вроде ЧПУ фрезера или отрезного, на одинаковых материалах и одинаковых пресетах у разных операторов легко можно получить разный ресурс инструмента и разную вероятность поломки станка. Ваше оборудование зарегулировано строже и контролируется больше параметров (это хорошо!), но у него и больше влияющих факторов. Вы ставите оператора перед выбором между "Петя в тех же условиях гнал лист на 3% быстрее" и например "мне слегка не нравится звук". Может этот звук ни на что не влияет - а может приведёт к ускоренному износу чего-либо, о чём возможно станет известно через N лет. При этом, в отсутствие контрольного экземпляра (такой же многомиллиардной установки, работающей на том же сырье) вы возможно этого так и не узнаете. NDA не даёт рассказать некоторые практические случаи, в которых НЕ стоило экономить и/или выжимать.

Обеими руками ЗА автоматизацию (намучился в своё время с человеками так что до сих пор мизантропия не прошла), но в необходимости выжимания последних долей процента через "подстёгивание" операторов - сомневаюсь.

P.S: При написании комментария главное - вовремя остановиться, пока он не перерос в заготовку статьи и не остался навеки в черновиках :)

Olesiay Автор

16.11.2021 15:07То, о чем вы говорите, важный момент. Действительно, есть знание, которое на «кончиках пальцев» у операторов. Для таких важных пророческих ощущений в сервисе есть функция обратной связи, где пишут, например: "инфа для службы ремонтов: я не принял, т.к. звук не нравится -участок, характер и тд." Мы тоже не хотим, чтобы из-за повышения производительности оборудование изнашивалось.

iiwabor

16.11.2021 14:54+1Главная проблема эффективности подобных систем в том, что они только рекомендательные - решение следовать рекомендации или нет принимает оператор, а он как правило на рекомендации никакого внимания не обращает - он работает исходя из своих знаний, опыта, желания побольше заработать, настроения и т.п.

АСУ должно полностью исключать человеческий фактор.

Olesiay Автор

16.11.2021 20:13Всё же, то, что оператор не обращает внимание на рекомендации - это не правило. Очень даже обращают. А ещё в нашей продуктовой команде всегда есть владелец продукта и это всегда человек с производства (технолог, мастер или оператор) т.е. человек, которому именно такая автоматизация нужна, чтобы выполнять собственные задачи в рамках стратегии. Мы не делаем сервисы, чтобы потом навязывать из пользователям, мы работаем вместе и под запрос.

Возможно, мы придем к полной автоматизации, но не раньше чем пользователи и владельцы процесса от производства будут готовы к этому.

WASD1

16.11.2021 16:41+3Вообще мне непонятно почему вы качество своих рекомендаций не проверили?

Это же сделать очень просто: например поставить бригаду, которая 100% выполняет рекомендации системы, причём выполняет в рижеме "скорость РАВНА рекомендованной", а не "больше или равна"?

И смотрите количество брака и скорость работы.

И сразу ясно: Есть ли за интуицией бригад какая-то полезная экспертиза есть ли в вашей рекомендательной системе какая-то полезная экспертиза.

Olesiay Автор

16.11.2021 20:09Мы проверяем качество рекомендаций, проводим анализ отклонений, вносим корректировки в сервис. Часто скорость лишь немного (на 0,1 м/c) ниже рекомендуемой, но мы считаем что рекомендация не принята. В таблице мы привели честные цифры.

bevice

17.11.2021 00:32+4Если можно описать каждый процесс в цифрах, то зачем давать рекомендации, которые можно не выполнять? Посчитали, врубили нужную скорость и поехало. А если у вас магия и все работает на волшебной чуйке бригадира — тогда нафиг экспертные системы, толку от них мало, только людей отвлекают. Разогнать асушников, да выписывать премию лучшему Гендальфу и Гарри Поттеру.

Никогда не понимал, зачем нужен работник на конвейере, который «видит зеленую лампу — нажимает зеленую кнопку, видит красную лампу — нажимает красную кнопку. Но иногда ошибается»

Olesiay Автор

17.11.2021 13:25Наш Советчик покрывает до 90% ситуаций. Мне пока не известно решения, которое бы учитывало все нетипичные ситуации, это был бы идеальный искусственный интеллект, но мы на такое и не претендуем. Нетипичные ситуации случаются, именно поэтому оператор нужен. Но сервис оператору бесспорно помогает.

bevice

17.11.2021 21:04А чем типичная ситуация отличается от не типичной? Как вы понимаете, что вот сейчас как раз те 10% которые ваш советчик не покрывает? Почему справляется оператор, но не справляетесь вы? Есть какой-то рычаг, который может дернуть оператор, а робот не может?

Если вы справляетесь на 90%, а оператор на 100% — вы не нужны, оператор дешевле и эффективнее на 10%. Если у вас проблемы в неучтенных факторах и это вопрос времени — не нужны операторы. И, как показывает практика, это правильный вариант: там где человек может накосячить, он накосячит. «Я 100 раз так делал» в авиации убило больше людей, чем некоторые войны.

А вы сейчас разделили ответственность, оператор всегда может свалить косяки на вас, вы на оператора. Тоже самое и в другую сторону.

Am0ralist

19.11.2021 16:13А кто сказал, что оператор на 100%? А новый оператор? Сколько он будет учиться?

Оператор может на 100% справляться в плане того, что лишний раз решит снизить скорость потому что голова сегодня болит, а месяц назад станок после ремонты был, его нельзя было сразу на максимальные скорости выводить.

Ну то есть на самом деле «согласился» или «не согласился» вообще как показатель ни о чём, лучший показатель — объемы выработки изменился у прочих бригад и подровнялся ли он у всех.

Особенно, если минимальные отличия вниз засчитывать за «не согласился». Может до этого оператор данный значительно меньшую скорость ставил бы. Ну там не 0,1 м/с, а на 1 м/с.

А вот дополнительную информацию сервис знать не может (как описывали выше — после ремонта, может шум какой и надо ещё сервис звать).

Ну, точнее может, но это ещё столько же или больше усилий для достижения +5% точности: всякие датчики вешать, контроль за ведением журналов в ИС и прочее.

Ну или иначе, навигаторы в авто, в которых скорость максимальная показывается и маршрут — это тоже про разделение ответственности для «оператора автомобиля»?

bevice

19.11.2021 21:06Как только ГИБДД сделает свой навигатор, который будет показывать ограничение скорости — все будут на него ссылаться и будет оно самое, разделение ответственности.

Шумы и прочие неисправности вполне отлично отлавливают роботами. Сейчас в любом современном автомобиле оранжевая лампочка загорается задолго до того, как самое чуткое ухо уловит неправильный шум. Во всяком случае, в области покрытой мониторингом состояния.

А про IT, которая впереди планеты всей - так вообще операторы давным давно не используется, роботы сами в состоянии отследить косяки и в случае обнаружения проблем, если не залатать, так вызвать сервис.

Если работа оператора это следить за какими-то параметрами и на их основе принимать какое-то решение — мое мнение: операторов нужно заменять на роботов, у них это лучше получается. Всегда.

Am0ralist

20.11.2021 09:56Нужно, но только в новом оборудовании. В старом замена на роботов чаще всего не будет рентабельнее. Во всяком случае до создания роботов, способных любую человеческую задачу сделать.

На мебельном производстве, где я работал, форматку с раскром в голове оператора заменили на пильный центр с возможностью загружать раскрой из мебельного САПР, потребовалось с полгода бодания с итальянскими разрабами сего пильного центра и русскими разрабами мебельного САПРа, чтоб это всё наконец-то заработало.

«Операторы» никуда не исчезли, просто их квалификация и задачи упали до «всунуть материал» и контролировать, что правильный материал пихается, а пильный работает хорошо (и пилы не пора менять/точить).

А роботы — есть, да. Там ценники ещё на пару порядков выше и степень готовности производства к автоматизации должны быть на порядки выше, чем у большинства сейчас. Круто, конечно, выглядит сей робот, но экономически окупать его сможет хорошо если икея какая, ага. Но даже вроде она, открыв заводы в рф, таки без подобных роботов обошлась, а просто чпу + операторы.

Не выгодно это.

Заменить тут на роботов — это условно как преждевременная оптимизация. Начнём с того, что вы, как производство, вносить изменения в станок не можете, а без него, скорей всего, не получится. А дальше пойдём к тому, что вначале данные нужно собрать, а чтоб собрать нужна… система описанная в посте.

Всё.

konj_v_paljto

17.11.2021 13:09+1А что такое "газовый нож" сразу после ванны?

Radisto

17.11.2021 17:06струи газа, отжимающие цинк для обеспечения нужной толщины покрытия.

вот первое, что нашлось, http://engineeringsystems.ru/sbornik-nauchnih-trudov-chernya-metalurgiya-rossii-i-stran-sng-tom5/teoreticheskiy-analiz-processa.php

unsignedchar

Наверное тут ошипка.

Olesiay Автор

Спасибо за внимательность! Исправила. Действительно, толщина рулонов измеряется в миллиметрах.

kompilainenn2

Но марки стали в принципе не меряются никакой толщиной. Марка стали - это Ст3, Н9Г2С какая-нибудь, С245 (если брать строительные обозначения). Марка показывает содержание углерода и легирующих добавок.

anatan

Просто спасибо за статью. Давно ждал такой статьи с производства.