Двигатели, используемые в робототехнических устройствах, в составе прецизионных приводов станков ЧПУ, опорно-поворотных систем слежения, манипуляторов и других устройств, для выполнения своих задач должны иметь очень плавный ход без рывков и пульсаций. Однако стандартной конструкции двигателей свойственен так называемый зубцовый момент, который мешает точному позиционированию.

Руководитель проекта по разработке беспазового синхронного двигателя, лишенного этого недостатка — ассистент факультета систем управления и робототехники ИТМО Александр Лукин — рассказал как удалось обойти данную проблему и с чем пришлось столкнуться в процессе сборки прототипа.

Что не так с существующими приводами для робототехники

В качестве электроприводов для прецизионных робототехнических устройств, станков и прочего оборудования часто используются синхронные двигатели. Они при достаточно компактных размерах могут с большим моментом и на низкой скорости поворачивать тяжелые агрегаты, например, телескопы или валы станков.

Конструкция такого двигателя включает статор, состоящий из металлического сердечника с обмотками, которые уложены в его пазах, а также ротор с постоянными магнитами. Сердечник производится из специального шихтованного железа — спрессованных листов стали, которые собраны в конструкцию, гасящую “паразитные” вихревые токи. Но наличие пазов в конструкции статора приводит к тому, что магнитное поле, взаимодействуя с его зубцами, вызывает пульсации момента двигателя. В результате привод работает с незначительными рывками — это и есть зубцовый момент. По своей природе зубцовый момент не зависит от величины тока в обмотках двигателя, и в режимах работы с малым динамическим моментом пульсации могут превышать полезный момент.

Пульсации момента двигателя негативно сказываются на точности позиционирования всей системы, а также могут приводить к снижению срока работы оборудования. Последнее становится особенно критичным с учетом тенденций к миниатюризации.

Величину “паразитного” зубцового момента можно уменьшить, используя различные редукторы или применяя программные методы, но полностью избавиться от него почти невозможно. Единственный способ — изменить конструкцию двигателя на беспазовую (беззубцовую).

Как удалось обойти зубцовый момент

Чтобы обеспечить плавность хода в разрабатываемом двигателе группа специалистов факультета систем управления и робототехники и научно-производственного центра “Прецизионная электромеханика” ИТМО пошла альтернативным путем — отказалась от металла в сердечнике статора. Обмотки фиксируются на полиамидных вкладышах и заливаются эпоксидной смолой. Подход нестандартный, но расчеты показали, что таким образом можно создать двигатель с нулевым зубцовым моментом.

При разработке ТЗ для нового двигателя отталкивались от существующей модели, которая используется в приводе телескопа траекторных измерений, с высокой точностью следящего за различными космическими объектами.

Параметры, положенные в основу ТЗ для разработки нового двигателя:

вращающий момент, не менее 5 Н∙м;

частота вращения, не менее 500 об/мин;

номинальный фазный ток, не более 20 А;

линейное напряжение питания на обмотках двигателя (действующее значение), не более 380 В;

внешний диаметр двигателя, не более 300 мм.

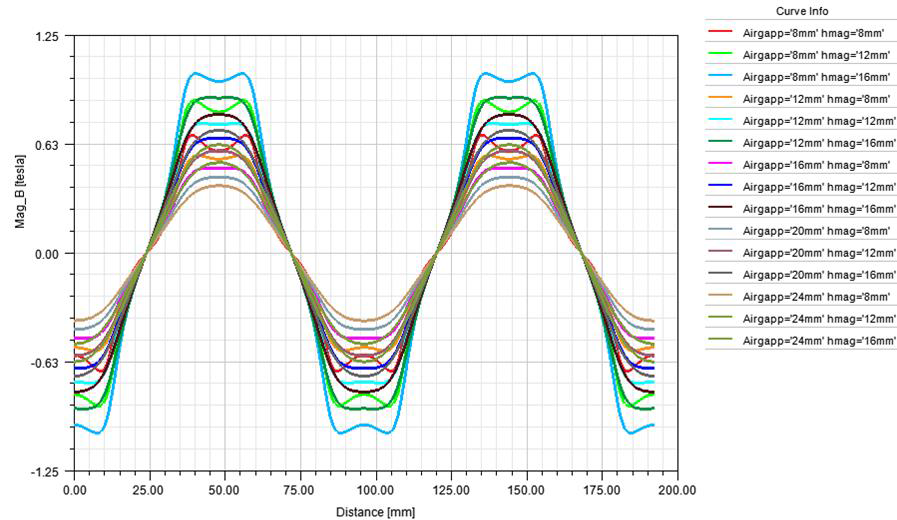

Параметры двигателя рассчитывали при помощи аналитических численных методов, валидируя результаты в специализированных пакетах методом конечных элементов.

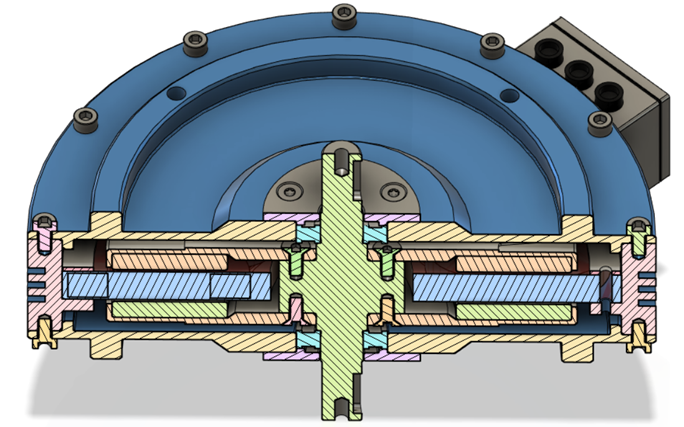

Известно, что машины без сердечника на статоре характеризуются более низкими удельными показателями (например, мощностью, моментом) по сравнению с машинами с пазовым (зубцовым) статором. Чтобы получить оптимальные параметры двигателя, в нем использовался комплект магнитов с разным направлением намагниченности, которые собираются в так называемый массив Хальбаха. Соответственно, рассчитывался сам массив, параметры статора, форма и материалы, используемые для заполнения.

Также группа предложила использовать конструкцию с аксиальным направлением магнитного потока ротора, поскольку такие двигатели обладают лучшими массогабаритными показателями по сравнению с двигателями радиальной конструкции.

Но перейдем к деталям конструкции и сборки.

Статор

Обмотки статора фиксируются на специальных вкладышах из полиамида, напечатанных по чертежам методом порошкового спекания. Поскольку внутренний объем двигателя мог сильно нагреваться, группа искала высокотемпературный материал. Таким образом, нельзя было воспользоваться FDM печатью, ведь. широко доступные для 3D-принтера материалы плавятся при довольно низких температурах. Вместо этого выбрали полиамид и технологию “штучного” производства. Детали обошлись довольно дорого, но решили поставленную задачу. Кстати, полиамид не является проводником, поэтому никак не влияет на магнитное поле.

Диаметр провода, используемого для намотки и количество витков на каждой катушке рассчитывались вместе с другими параметрами еще на старте проекта, исходя из желаемого электромагнитного момента при заданном объеме двигателя. Всего таких катушек использовалось 9.

Полиамидные вкладыши с намоткой устанавливаются внутрь специальной формы из фторопласта (ее заказывали на одном из предприятий Петербурга) и заливаются эпоксидной смолой — специальной смолой, чем-то напоминающей обсидиан. Основная ее задача обеспечить механическую прочность обмоток, повысить влагостойкость, а также обеспечить отвод тепла от обмоток.

Экспериментируя с процессом производства, группа исследовала разные способы заливки. Пробовали и на воздухе, и в вакуумной камере. Но с точки зрения распределения тепла разницы между методиками производства не выявили. Остановились на так называемой магнитострикции при атмосферном давлении — при подаче высокочастотного напряжения на обмотки они начинают вибрировать, что позволяет удалить пузырьки из объема до застывания эпоксидной смолы. Небольшое количество пузырей остается только на внешней поверхности заливки. Чтобы улучшить теплоотдачу, их заливают эпоксидной смолой при последующей обработке.

Ротор

Выбирая наиболее подходящий вариант конструкции двигателя, которая позволит получить больший момент при заданном объеме, группа остановилась на схеме с двумя воздушными зазорами. Здесь ротор представляет собой два диска с магнитами, расположенные по обе стороны от статора. Каждый из 16 магнитов одного диска, собранных в массив Хальбаха, крепится на основание при помощи специального клея с очень высокой несущей способностью. В качестве материала магнитов был выбран самарий-кобальтовый сплав, который менее чувствителен к повышению температуры в отличии от неодимовых магнитов.

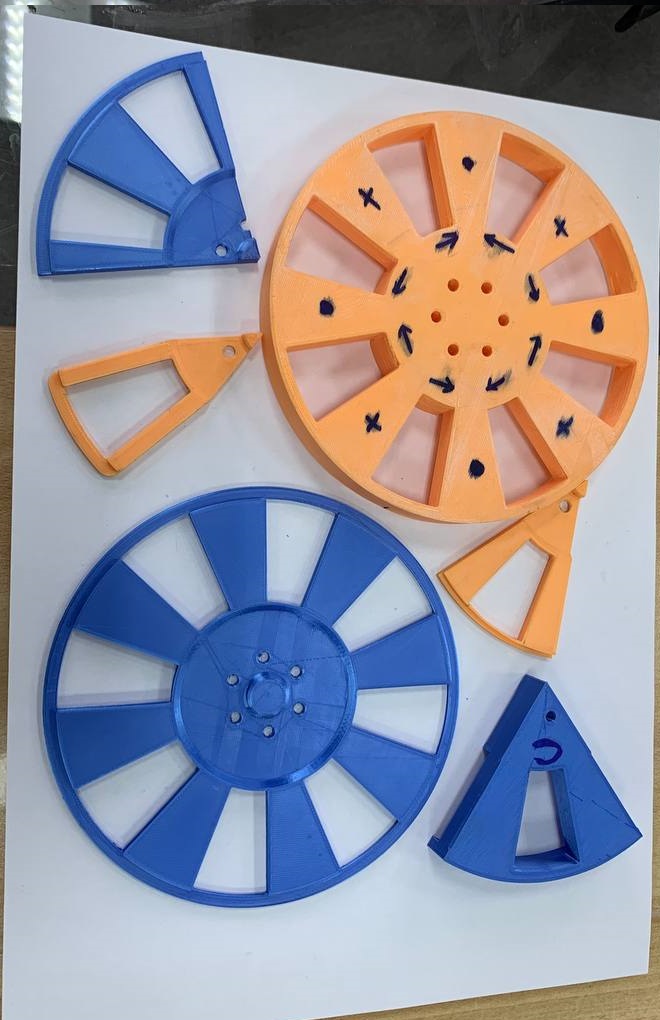

Установка магнитов на диски оказалась чуть ли не самой главной производственной сложностью. Пришлось разработать специальный комплект оснастки, чтобы собрать массив Хальбаха из отдельных достаточно сильных магнитов с разным направлением намагниченности и разместить их на роторе двигателя.

Металлические диски, на которые крепятся магниты, гладкие, чтобы не создавать дополнительный зубцовый момент. И самарий-кобальтовые магниты на них необходимо устанавливать с высокой точностью. Поэтому на первом этапе с помощью метода конечных элементов было проведено моделирование взаимодействия между магнитами, которое показало, в какой последовательности их будет проще устанавливать. Далее спроектировали и напечатали на FDM-принтере комплект оснастки, который позволяет поставить каждый отдельный магнит на свое посадочное место.

Попытки установить магниты без такой оснастки не увенчались бы успехом. При приближении каждого последующего магнита уже установленные просто перескакивали бы в соответствии с направлением магнитных линий. И надо отметить, что самарий-кобальтовые магниты очень хрупкие, так что любое такое перескакивание приводило бы к повреждению их граней и появлению крошки, которая моментально распределяется по всем остальным магнитам, существенно усложняя процесс. Такую крошку необходимо собирать с поверхности специальным пластилином.

Два комплекта оснастки помогают установить сначала тангенциально-, а затем аксиально намагниченные магниты. Оснастка выполнена с высокой точностью, чтобы магниты входили в нее с заметным трением. Это помогает медленно без рывков последовательно опускать их на подушку из клея, распределяя ее по всей площади.

Магниты, собранные в массив Хальбаха, обеспечивают правильное синусоидальное распределение магнитного поля и корректную работу электродвигателя.

Корпус

С учетом силы притяжения между магнитными дисками в 1000 ньютонов задача сборки готового двигателя также оказалась непростой. Достаточно поставить такие диски рядом, и они моментально схлопнутся. Поэтому группа медленно соединяла диски, постепенно удаляя специальные упоры.

Чтобы не иметь проблем с последующей разборкой двигателя, в роторе предусмотрели упоры, в которые можно установить домкрат и развести детали. Кстати, при проектировании был выполнен отдельный расчет того, как сильно будут деформироваться диски с магнитами при такой силе притяжения. И его результаты учтены в конструкции корпуса.

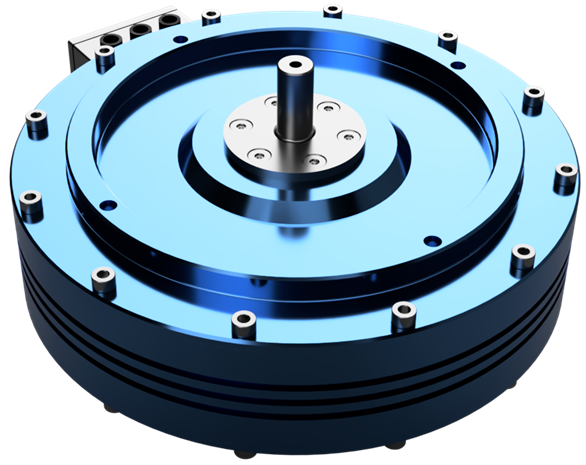

Собранный комплект из статора и ротора устанавливается в алюминиевый корпус из двух половин, по ребру которого предусмотрен радиатор для дополнительного отвода тепла из самой горячей зоны — статора.

Вал на специальных машиностроительных подшипниках, обеспечивающих плавность хода, выведен в две стороны — это было одним из требований на старте проекта. На валу предусмотрен стандартизованный фланец для подключения двигателя к испытательному стенду для получения достигнутых характеристик. На торцевой поверхности корпуса предусмотрели отверстие под температурный датчик, а для трехфазного питания и управления вывели клеммную коробку на боковой поверхности.

Сейчас вес двигателя в сборе чуть меньше 10 кг. Основную массу дает как раз корпус. В теории ее можно уменьшить, используя более сложную фрезеровку, чтобы убрать лишний материал. Но даже в таком варианте двигатель не уступает по параметрам аналогам, которые к тому же обладают зубцовым моментом.

Температурные испытания

Металл в “классической” конструкции двигателя обеспечивает очень хороший отвод тепла изнутри, поэтому при замене в сердечнике шихтованного железа на полиамид и эпоксидную смолу чрезвычайно важно было оценить термические свойства конструкции.

В расчете закладывалась температура внутри двигателя до 150 градусов по Цельсию. Отдельно рассчитывалось термическое расширение деталей при достижении критических температур. Но испытания показали, что тепло распределяется в статоре очень хорошо. Результаты испытаний показали, что внутри максимальная температура составляла 90 градусов по Цельсию, а рабочая — около 50.

Перспективы разработки

Двигатель с комплектом документации изначально разработан в рамках НИОКР под руководством Александра Лукина с прицелом на то, чтобы заменить существующую “классическую” модель, обладающую зубцовым моментом. Он отлично подойдет в качестве элемента прецизионного привода робототехнических и мехатронных комплексов, в частности, как раз для сверхточного управления телескопом. И группа уже уведомила своих партнеров о возможности производства двигателя нового типа.

Расчеты, которые проводились для постройки агрегата, вполне можно масштабировать на другие мощности, так что в будущем можно создать целую линейку двигателей под разные применения, например, точное позиционирование микросхем на автоматизированном производстве или удаленное выполнение хирургических операций.

Основная проблема, с которой столкнулись разработчики — сейчас есть сложности с комплектующими. Самарий-кобальтовые магниты с требуемой геометрией и свойствами фактически поставляет только Китай. Из-за резкого роста внутренней потребности в магнитах, страна мало отправляет на экспорт, и ждать поставки комплекта магнитов пришлось почти полгода. Если решить эту проблему, остальные этапы производства можно наладить на этапе автоматизации и даже удешевить за счет массовости.

Комментарии (85)

Celestial_Parallax

11.10.2022 17:23+5Очень радостно, что у нас ведутся такие ОКРы!

И группа уже уведомила своих партнеров о возможности производства двигателя нового типа.

Но не поспешили ли с заявлением о производстве? От НИОКР до серийного производства очень много работы.

Sensimilla

11.10.2022 17:55+5Без классической фразы не похвалят: "характеристики двигателя соответствует мировым аналогам, а по отдельным параметрам превосходят их". Или нет?

Arastas

11.10.2022 20:14+3Поздравляю! А зачем приводу телескопа 500 оборотов в минуту?

easimonenko

11.10.2022 21:06+5Наверное вращение осуществляется через редуктор.

Arastas

11.10.2022 22:26+8Сверхпрецизионные привода безредукторные обычно. Там иначе столько было бы проблем, что плевать на зубцовые пульсации.

pavel_1406

12.10.2022 20:43Речь идёт, я так подозреваю, о скорости холостого хода. Она определяется частотой вращения поля и количеством пар полюсов. Никто не мешает вращать этот двигатель со скоростью хоть угловые секунды/секунду. Здесь эта характеристика скорее относится к чисто механическим параметрам (на этой скорости двигатель не разорвёт, магниты не отклеятся) и параметрами стенда, на котором характеристики подтверждали.

easimonenko

11.10.2022 20:37+5ИТМО ведь можете, оказывается, написать интересно!

stas1212

11.10.2022 20:49-18могут только написать, все остальное выше компетенций) отрадно что хотя бы освоили заказ в Алиэкспресс - думаю не с первого раза это у них получилось)

nikolas78

11.10.2022 21:27+1Но даже в таком варианте двигатель не уступает по параметрам аналогам, которые к тому же обладают зубцовым моментом

То есть это первый в мире образец подобной технологии?

saege5b

11.10.2022 21:55+1Схожих двигателей достаточно много в авиамоделизме. Вот про "зубцовый" эффект не знаю.

Но их уже и в мотор-колёса рекламируют.

Arastas

11.10.2022 22:29+3Зубцовые моменты становятся проблемой когда нужно слежение за траекторией с очень высокими точностями. Кажется, в мотор-колесах нет таких задач.

Про беспилотники ниже написали.

Indemsys

11.10.2022 22:26+3Эту технологию нужно искать по ключевой фразе zero cogging motor

Как видно, очень востребована для стабилизаторов угла поворота камер беспилотников.

mphys

11.10.2022 23:03+39Самарий-кобальтовые магниты делает НПО ЭРГА (https://erga.ru/), откуда берут сырье не знаю, но формуют и спекают здесь, в России (в Калуге). Как у них поменялся бизнес в этом году с приходом в новую реальность не знаю, но в прошлом году все делали быстро и качественно.

Чесно говоря, применение печатного полиамида и эпоксидной смолы выглядит хорошо для макета, подкладывать это под "увеличение тепловодности и теплостойкости" или приписывать этому еще какие качества не стоило бы, хотя ради красного словца пойдет. Полиамид - это 170-180 градусов теплостойкости, тот же фторопласт может работать до 240-250 (с поправками в зависимости от окружающей среды). Теплопроводность у печатного полиамида из-за его пористоти не очень, хотите сделать хорошо - возьмите керамику. Самый лучший вариант - алюмо-нитридная керамика, у неё λ на два порядка выше чем у любой оксидной керамики, на порядок выше чем даже у стали (около 150-200 Вт/м*К в зависимости от типа). Кто может сформовать большие детальки не знаю, но пластины из него можно заказать у С-Компонент (https://c-component.ru/), у них даже завод свой где-то в Московской области если ничего не путаю.

А для заливки можете попробовать либо наполнитель в эпоксидку ввести (это немного добавит теплопроводности и существенно повысит теплостойкость заливки), либо заменить на какой-нибудь другой компануд - у меня на слуху в силу специфики работы только Силотерм (хотя на самом деле этих наполнителей как собак) - у него теплопроводность повыше, чем у Эпоксидной смолы где-то раза в два (около 0.8-1 Вт/м*К, что в целом неплохо для заполнения всяких воздушных зазоров в электротехнических узлах), правда клеем он не является, так как он силиконовый и большинство конструкционных материалов он не смачивает (хотя очень плотно прилегает), и температура у него до 250 °C без шаманства с наполнителями.

Вы кстати имейте ввиду, что эпоксидная смола конечно хорошо, но она со временем может растрекаться (от той же самой магнитострикции, а скорее от термоциклики), и потом начнет своими кромками по границами растрескивания сдирать с обмоточных проводов изоляцию, и они могу начать коротить. Такую обмотку лучше в автоклаве запаковать в лак (марку на память не скажу), тогда она и пропитается вся, и держит он покрепче.

А по сути вопроса я на самом деле так нифига и не понял как вы в итоге победили зубоцовость - металлические зубцы по сути формируют неравномерность магнитного поля, у вас эта неравномерность создается магнитами на рототе (пусть она и более плавная и почти синусоидальная). Так-то обычный дубовый асинхронный двигатель с короткозамкнутым ротором тоже беззубцовый, а ему даже магниты не нужны.

А про удаление пузырьков вы интересно придумали - надо попробовать, я правда не уверен что эти пузырьки много на что влияют. Вы когда смолу замешиваете просто перемешивайте её не так усердно, при определенном усердии она может не просто запузыриться а даже закипеть. Мешайте помедленнее и заливайте плавно - и пузырьков не будет.

Hidden text

Жаль что я разговариваю с промо-аккаунтом

maxwolf

13.10.2022 00:12Как-то баловался с вибрационным изгнанием пузырьков из эпоксидной смеси, и столкнулся как раз с «закипанием»: вместо постепенного застывания с небольшим нагревом смесь схватилась за секунды (никакие пузырьки всплыть, естественно, не успели), и разогралась так, что обжигала пальцы.

j_aleks

12.10.2022 00:08+4а пластина на которую клеятся магниты из чего?.

да, вот обратитесь к изготовителям магнитов по поводу , как их намагничивают, и возможно, вам предложат сразу на монолитном кольце сформировать поле нужной формы, и не придется заморачиваться с процедурой выкладки и проклеивания магнитов... при массовом производстве это будет не дорого...

nixtonixto

12.10.2022 07:03Чем плох обычный шаговый мотор с драйвером, у которого есть режим микрошага? Уже при 64 микрошагах «зубчатости» не заметно.

AKudinov

12.10.2022 12:44+2Наверное, значение имеет то, что даже если у шагового двигателя 200 шагов, то 1/64 шага -- это слишком грубое перемещение для прецизионных применений.

nixtonixto

12.10.2022 12:52Вас никто не ограничивает в количестве микрошагов — есть аппаратные драйверы до 256 микрошагов, а программно можно сделать хоть 2 в 16-й степени.

Я просто спросил, зачем минусовать осмелившихся задать в комментариях вопрос?..

AKudinov

12.10.2022 13:05Честно говоря, сам задаюсь таким же вопросом.

Я не минусовал, если что.

Подозреваю, что проблемы связаны с тем, что дробить шаг мы можем сколь угодно мелко, но из-за неравномерностей магнитного поля в зазоре между полюсами мы не получим необходимой линейности поворота вала.

Arastas

12.10.2022 15:43+22^16 это почти 20 угловых секунд. Это на несколько порядков хуже, чем надо сверхпрецизионным телескопам.

Tryu

12.10.2022 09:29+2Очень интересная тема и статья! Спасибо.

Впервые слышу о зубцовом эффекте. И в связи с этим хотел бы понять его более наглядно - нужна картинка.

Здесь ещё лично мне не хватило каких-то абсолютных цифр и сравнений, чтобы понять на каком масштабе проявляется данный эффект. (например, что-то вроде: для телескопа (характеристики) зубцовый эффект даёт неточность позиционирования Х , что не позволяет на телескопе сделать операцию Y, а наш двигатель решил данную проблему )

И далее по тексту в каждом месте (ну или хотя бы в ключевых), где вы объясняете что-то, хорошо бы дополнить рисунком. Можно даже от руки, главное чтобы понятно было.

alexhott

12.10.2022 12:44+4Круто конечно, но что-то напомнило

а..80 год выпускаAlt text

прямоприводный движек проигрывателя пластинокмощность конечно поменьше и оборотов до 45

но принцип точно такойже

Mishootk

12.10.2022 12:46Расскажите поподробнее дилетанту. Если в классическом шаговом двигателе сделать статор и ротор не строго перпендикулярными по нарезке сегментов сердечников обмоток к направлению вращения, а по диагонали (по факту по спирали, как длинная резьба - с очень небольшим углом), сохранится ли зубцовый эффект? И как это скажется на мощности мотора?

alexhott

12.10.2022 12:54скорее вобще работать не будет после определенного угла

Mishootk

12.10.2022 14:25А если изменяемый угол закручивания сегментов? На одном конце почти перпендикулярно, а к другому концу все более увеличивающийся угол? Возможно не рамках одной обмотки, а независимые секции. Бесступенчатый режим с малой мощностью дает один контур обмоток, по мере необходимости большей мощности с потерей плавности переход на более перпендикулярные (классически ориентированные обмотки).

Или я в своих познаниях электромагнетизма слаб и не осознаю, что зубцовый эффект будет с постоянным процентом от развиваемой мощности и никакого сглаживания в итоге не получится? Я вот именно на такой вопрос хочу получить ответ.

alexhott

12.10.2022 15:59как я понимаю если есть постоянные магниты и железный сердечник для катушки

то кпд тем выше чем правильнее сорентированы относительно друг дргуга, а железо естественно к магниту липнет - за счет этого и эффект.

Если ориентируем железо так чтоб совсем не липло то работать не будет тоже совсем.

pavel_1406

12.10.2022 23:49Этот угол часто делается на статоре, так называемый скос пазов, который как раз несёт цель приближения распределения магнито-движущей силы к синусоидальной форме. И делается проще, просто потому-что выполняется за счёт смещения листов стали относительно друг друга. Но это всё равно не решит проблему "прилипания" как ниже выразились магнита к зубцу машины. Полностью избавиться от этого эффекта можно только, если избавить от сердечника.

alexhott

12.10.2022 12:58и еще как я понимаю забыли рассказать что нужно драйвер к этому двигателю с непростыми характеристиками, иначе нужную точность перемещения не получить.

kh0

12.10.2022 13:35По идее, там подойдет универсальный для сервоприводов с трехфазным двигателем. Там вся разница, что кпд поменьше.

alexhott

12.10.2022 15:53Думаю что драйвера для сервоприводов как раз умеют хитрые алгоритмы с учетом того самого явления с которым автор борется.

Gryphon88

12.10.2022 16:07Не все, не всегда, требуют калибровки и периодической рекалибровки… В общем, для таких на самом деле сложных задач как повернуть вал на 0,0001 градуса бывает проще сделать специальный двигатель.

pavel_1406

12.10.2022 20:53Точность в первую очередь определяется датчиком положения, а не драйвером (преобразователем). Датчиков тока 12-битных хватит за глаза. Т. Е. Драйвер как таковой - который формирует шим напряжение на двигателе, и производит предварительную обработку датчиков тока не сильно сложный получается.

А вот что является немаловажным, вторым по важности после датчика является алгоритм регулятора, которым вы будете выгребать всякие бяки, которые вносит механика конечного устройства. И уже здесь есть нюансы - далеко не каждый промышленный инвертор, либо микроконтроллер позволит вам подключить 25+ разрядный датчик, и молотить с достаточной частотой дискретизации в реальном времени регуляторы 4-5 порядка. ПИД регулятором, настроенным на коленке в высокоточных применениях очень редко мощной обойтись.

Bukhalov

12.10.2022 13:59Не могли бы вы сделать ещё один пост с замерами характеристик и видео работы?

easimonenko

12.10.2022 16:26Кажется это первый пост от любимого университета ИТМО с таким количеством комментариев под ним. Пишите ещё! :)

HOMPAIN

12.10.2022 17:22Почему вы сделали его 3хфазным? Когда нет пазов и залипания, так и напрашивается вариант делать 2хфазную схему. Кажется что и точное управление на 2хфазной схеме будет реализовать проще.

pavel_1406

12.10.2022 20:58Не проще. Да и не сложнее. С точки зрения управления, по большому счету всё равно, сколько фаз у двигателя. Всё равно по классике переходят к обобщенному вектору тока. Всё что вы выиграете - это 2 сэкономленных силовых ключа в инверторе. Но тут же проиграете по току, т.к. при меньшем количестве фаз, нужно для такой же мощности и напряжения формировать бОльшие токи. А трехфазная система является по сути стандартом, которому уже 100 лет в обед.

cujos

12.10.2022 18:41я конечно все понимаю, но что значит сверхточных

имел дело с приводом с точностью позиционирования 0.2 угл сек, выглядел он мягко говоря по-другому, это уже сверх или даже гипер?по факту нужно ставить какой-нибудь быстрый энкодер типа renishaw tonic и смотреть пульсации скорости/момента, а так это просто любительская поделка, такое народ на коленках собирает и вполне себе что-то крутит, для мехатроники момент так себя, а масса огромная

китайские аутранеры тоже вполне можно использовать, дешевле, лучше, легче, главное управление настроить

про то что народ шаговики в комментах вспоминает, даже комментировать не хочется, вы из какой берлоги вылезли?

ПС сам окончил ЛЭТИ/потом ИТМО

pavel_1406

12.10.2022 21:11Читайте внимательно. Телескопное применение, там точности порядка как раз угловых секунд и меньше.

Китайские аутраннеры, если речь идёт о маршевых двигателях для винтов - двигатели с железом. Легче они как раз по той же причине, в машине где обмотка без железа - вы сразу теряете в крутящем моменте.

А для точного применения, принципиально выжать из машины у которой нет железа в статоре (соответственно и нет зубцовых пульсаций) максимальный момент. Отсюда и ухищрения и эксперименты с магнитной системой.

cujos

12.10.2022 21:20-1Да ладно вам, это просто попил бабла. Типа отчитались и ладно. В телескопах прямых приводов не бывает, в основном редуктор и коллекторный.

Что такое сверхточность я в статье не увидел, как и каких либо измерений точностных характеристик полученного двигателя.

Я работал сточностьюпогрешностью в десятые доли секунды. Обычно используется PMSM, IPMSM + точный датчик, зачастую не один, куча разной механики типа керамических воздушных подшипников, развязанный фундамент и термостабилизация. Ну и двигатель там не самое важное, важное как им управлять, и что потом с этой точностью делать.

pavel_1406

12.10.2022 21:34+1Фиговенькое у вас представление о телескопах. Точнее очень неполное. Этак уровня 30-40 летней давности. Ну либо работали с такими телескопами, что поделать.

Вот пример системы с прямым приводом. И это далеко не единственный пример. Про датчик вы всё правильно сказали, но только редуктор вам не позволит достичь таких точностей, о которых говорите. Либо он должен иметь космическую сложность - разрезные подпружиненные шестерни, другие системы выбирающие люфт. А дальше возникают проблемы, что с этим уже придётся бороться весьма сложным мат-аппаратом. Борьба с зубцовыми пульсациями это та ещё задачка, а про люфты я вообще молчу.

cujos

12.10.2022 21:44опять же мегасуперточная установка без каких либо характеристик

каких точностей достичь?

ОДГЭ-5 - 5", мало? Обычный редуктор? Сколько надо то?

pavel_1406

12.10.2022 22:01Как правило, для подобных систем для скоростей слежения <= 2 градусов /с среднеквадратическая ошибка меньше 0.3 угловых секунд. Амплитуда ошибки по углу - меньше секунды. На таких точностях не то что люфты редуктора, а уже весьма становится важным и компенсация зубцовых пульсаций. Про ветровую нагрузку, и компенсацию резонансов монтировки я уже и молчу.

cujos

12.10.2022 22:07как правило у таких двигателей только на валу из-за механики, подшипников и перекосов, аскиальных/радиальных нагрузок погрешность около 20 секунд)))

сказки не рассказывайте

pavel_1406

12.10.2022 22:33У каких "таких"? Который в посте?

А по поводу системы которая выше, ротор размещается на валу опу, статор на неподвижной части.

О каких перекосах вы говорите? Радиальное биение? Каким образом оно влияет на угловое положение статора относительно ротора? Никак. А что касается нежесткости монтировки опу, которая на таких точностях ведёт себя как пружина, это всё аппроксимируется и закладывается в матаппарат регулятора. Тоже известная вещь.

cujos

12.10.2022 22:43ну естественно про пост, система то там сверхточная)

ну вот с ротором на валу как раз фотка ниже, + там жесткий корпус и стянутые прецизионные подшипники, правда стоило это намного дешевле (баксов 400 что ли), чем проект из топика

pavel_1406

12.10.2022 23:40Где написано, что двигатель собираются в таком виде ставить в конечное опорно-поворотное устройство? Это опытный образец, в котором цель была экспериментально пощупать разработки бесколлекторного двигателя со статором без железа, с магнитной системой халбаха. А также разработать технологические подходы решения задачи сборки магнитной системы.

По поводу системы ниже, 0.8 угл секунд это погрешность датчика, или его дискрета? Какой тип двигателя? Что 400 баксов стоило?

cujos

13.10.2022 07:08Это погрешность, причем максимальная, системы с двумя головками.

Двигатель, да не важно какой. Можно, например, T-Motor поставить с Али за 60 баксов.

Да это погрешность сферического коня в вакууме, но в той системе она реальная. Головки аналоговые, так что к физическим 2^15 штрихам (можно еще на 4 кванта умножить) можно добавить 2^13*2 квантов. Но полезных там 0.8 секунд. Хотя если собирать систему с фланцами/муфтами/нагрузками и тд, будет около 1.5.

Arastas

13.10.2022 08:26Что такое максимальная погрешность? Вы про сам датчик, или уже про привод с системой управления?

Если про датчик, то это много. Если про привод, то в каком режиме?

cujos

13.10.2022 08:57Что значит много. Что есть точнее? Не путайте погрешность и разрешение. В данном случае это 29 бит с двух головок. Сколько там ско? А зачем считать? Интересна только максимальная погрешность.

Система управления опять же не такая проблема. Хотя для России возможно проблема.

И вообще какое это имеет значение к данному топику? У него то одна характеристика заявлена - "сверхточность", и конечно это реальная задача, А не попил бабла)

Arastas

13.10.2022 09:21Ага, понятно.

Смотрите, когда про телескопы говорят об ско, то речь идет о приводе в сборе - на сколько он может идти по траектории. Вы де говорите про погрешность самого энкодера. Я не знаю, как вы ее считали, но, возможно, вы не калибровали установленный датчик по внешним реперам?

cujos

13.10.2022 09:43Используя два (три) датчика на одном диске вполне можно измерить погрешность, а не вычислять ско.

Arastas

13.10.2022 10:07И что? Кажется, вы не понимаете, чем погрешность датчика отличается от ско слежения. И вопрос про калибровку замяли. Из чего складывается ваша погрешность?

Вы явно разбираетесь в энкодерах, но, кажется, не очень сверхпрецизионных приводах телескопов.

pavel_1406

13.10.2022 12:23Вот в том то все и дело что не все равно какой двигатель. И 2^13 и 2^15 квантов не достаточно для того чтобы двигаться с среднеквадратической ошибкой 0.3 угл. секунды на скорости слежения 2 градуса за секнуду.

Вы говорите о статике, когда вы стоите в месте. Чтобы ОПРЕДЕЛИТЬ положение с точностью до угловых секунд, действительно достаточно датчика с 3-4 млн дискрет, у которого точность будет в пределах 0.5 угловых секунд. Но то что вы определяете положение так, далего не значит, что с помощью привода вы сможете двигаться с такой точностью на скорости 2 градуса/c а уж тем более со скоростью угловые секунды/секунду. Там начинает "играть" сама механика, ее резонансы, жесткости, а также нюансы конструкции самого двигателя - зубцовые пульсации, и так далее. Для того чтобы выгребать эти эффекты, нужен датчик на порядок, а то и в раз 20-30 точнее, чем желаемая результирующая точность слежения.Так что давайте разделять точность датчика, и точность позиционирования мехатронной системы в целом - двигателя+механика, тем более на режимах с постоянной скоростью, а не стояния в точке.

cujos

13.10.2022 13:43Зубцовые пульсации это я так понимаю cogging torque? Те момент? Ну так он достаточно легко калибруется. А чтобы сделать позиционирование с погрешностью 0.8 угл сек, вполне достаточно 29 бит углового разрешения с частотой 100 кГц и контуром тока+позиции+скорости на такой же частоте. Я говорю про конкретную систему. Понятно что она применима только в конкретном случае.

pavel_1406

13.10.2022 15:29cogging torque?

Да, он. Калибруется? Да калибруется, и таким образом и происходит компенсация. А можно еще фильтрами в регуляторе дополнительными побороть, произведя предварительную идентификацию. А можно это сделать чисто при помощи железа, при помощи оптимизации машины. В чем вопрос то? Это один из вариантов решения задачи.

29 бит углового разрешения с частотой 100 кГц

А вот это уже интересно. Если с 29 битами я соглашусь, то простите на чем вы собираетесь замыкать контур скорости и позиционный контур с такой частотой? Учитывая то, что вам на 32 битах нужно будет молотить регулятор, а в точных применениях это минимум 3-4 порядок фильтра.

По опыту, на TMS320F28379D, задачка векторного управления асинхронником с наблюдателями потока, компенсацией нагревания ротора и прочими вкусностями (типичная задача для приводчика) занимает от 20 мкС, и это со всеми оптимизациями включенными на максимум. Вам не кажется, что про 100 кГц это вы как-то чрезмерно загнули?

А уж тем более что конкретно для телескопного применения, 1 кГц за глаза хватает, там просто нет на столько быстрых процессов, чтобы полоса пропускания системы управления была на столько большой.

cujos

13.10.2022 18:08Ну с асинхронником сложнее, а на pmsm в чем проблема, 29 бит можно во флоате обрабатывать, всё они не особо нужны/полезны, это больше для контура скорости надо. На g4 всё контуры обрабатываются 4..5 мкс.

Я говорю про конкретный поворотный столик, с конкретной точностью, мотором и инерционной нагрузкой.

Megapterus

12.10.2022 23:16Поподробней можно ещё в этой статье почитать, там и разработки с приводами итмо упоминаются и конкуренты. К слову, все упоминаемые в статье установки с прямым приводом, включая 90-тонный. С датчиками только там неточность. В современных установках минимум 26-разрядные угловые датчики ставят.

cujos

12.10.2022 22:22кстати собирал систему с максимальной погрешность 0.8 угл секунд на коленке с использованием 3д принтера

в целом штука бесполезная, потому что для применения нужно было потратиться на механику довольно сильно

Megapterus

12.10.2022 23:290,8 сек. это погрешность датчиков (как я понимаю, два датчика у вас биения и выгребают как раз) или точность позиционирования? И головки с кольцом в 400 долларов не входили?

cujos

13.10.2022 06:47Всё вместе, по частям с ебея. Пару лет назад. Свободно не купить. Просто личный пример.

Электронику сам делал на Stm g4. Хотя доступны и готовые, например, Elmo.

В целом штука бесполезная, потому что механика для использования этих 0.8" стоит безумных денег в России. Так что лежит дома на чёрный день.

Alexus1

13.10.2022 20:31Тоже не сильно понял про погрешность в 0,8 угл.сек. Если речь про точность стояния в точке не нагруженного ничем двигателя, то 0,8 угл. секунды не представляют из себя ничего выдающегося. По факту тут все упирается в разрешение датчика, алгоритм интерполяции его выходного квадратурного сигнала, степени фильтрации результата. В теории можно и строго 0 угл. секунд получить, был бы датчик с бесконечной битностью без шумов (либо отфильтрованными шумами).

cujos

13.10.2022 20:59-1Погрешность - это максимальное значение ошибки +-0.8 сек, значит что в любом месте на 360 градусов, задание позиции отличается от идеального значения не более чем на 0.8 угл секунды, это на собранной головке на коленке, которая личная и лежит дома в чулане. В теории я работал с установкой которая в теории имеет погрешность 0,12 угл сек, поверенная на 0,2. Точнее поворотных столов в России нет. К слову эталон угла в России около 0,08 (0.06). Так что можете работать со своими теоретическими 0 угл секунд СКО дальше.

Arastas

13.10.2022 08:22Чем лучше двигатель, тем легче им управлять, тем меньшее число неидеальностей надо выгребать алгоритмически. Я такие системы управления делал.

Редуктора это буквально прошлый век. Современные системы с поворотной массой в десятки кг/центнеры и точностью (СКО) доли секунды (в реальной эксплуатации, а не на стенде), с которыми доводилось работать - прямой привод.

cujos

13.10.2022 09:06-1Да на работах можно с разным работать, какое это отношение имеет к топику? Его поставят на такой привод или что, каким образом там получат хотя бы 20", или опять теоретические ско, а на проверять денег не дали и не особо нужно?

Arastas

13.10.2022 09:30+1Все эти намеки на попил бабла это какое бессодержательное бла-бла. Вы что, знаете, как эти работы финансировались? Или лишь бы сказать?

Посмотрите сначала портфолио коллектива на их сайте.

cujos

13.10.2022 09:41Ну работу повели, отчитались, а зачем оно нужно и что в принципе получилось, чем оно лучше дешёвых китайцев, не рассказали.

Меня напрягает объявленный результат "сверхточность", а по факту ничего нет. Вот и всё.

Alexus1

13.10.2022 15:25Название статьи "для сверхточных применений". Выше писали, что чем меньше возмущающих воздействий в системе, тем выше конечная точность (это из теории автоматического управления -ТАУ). Применительно к электрическому двигателю речь может идти, на мой взгляд, только про пульсации момента, которые и будут возмущением со стороны двигателя. Есть книга "вентильные двигатели и привод на их основе", согласно которой основными источниками пульсации момента в вентильной двигателе (в т.ч. SMPM) являются зубцовые пульсации (момент залипания) и момент от высших гармоник магнитного поля. Если их исключить, то останется только неравномерность трения в подшипниках (опорах).

cujos

13.10.2022 18:14Это если система без обратной связи или медленным регулятором. В реальности это уже особо роли не играет. И всё эти пульсации просто записываются в таблицу при калибровке и в нужный момент вычитаются. Тем более если речь про низкую скорость и ветровые нагрузки. Максимальный момент будет важнее, чем его пульсации.

mcunator

14.10.2022 14:16Напомнило вот этот дигатель от деятеля на ютубе. Там магнитики попроще, может их постите и в маспрод?

https://www.youtube.com/watch?v=ufKrQvTyE-U&list=LL&index=10

SuperTEHb

Справедливости ради, многие бытовые принтеры таки умеют полиамидом печатать. Сам на Медведе 5 печатаю стеклонаполненным полиамидом. Дерзайте!