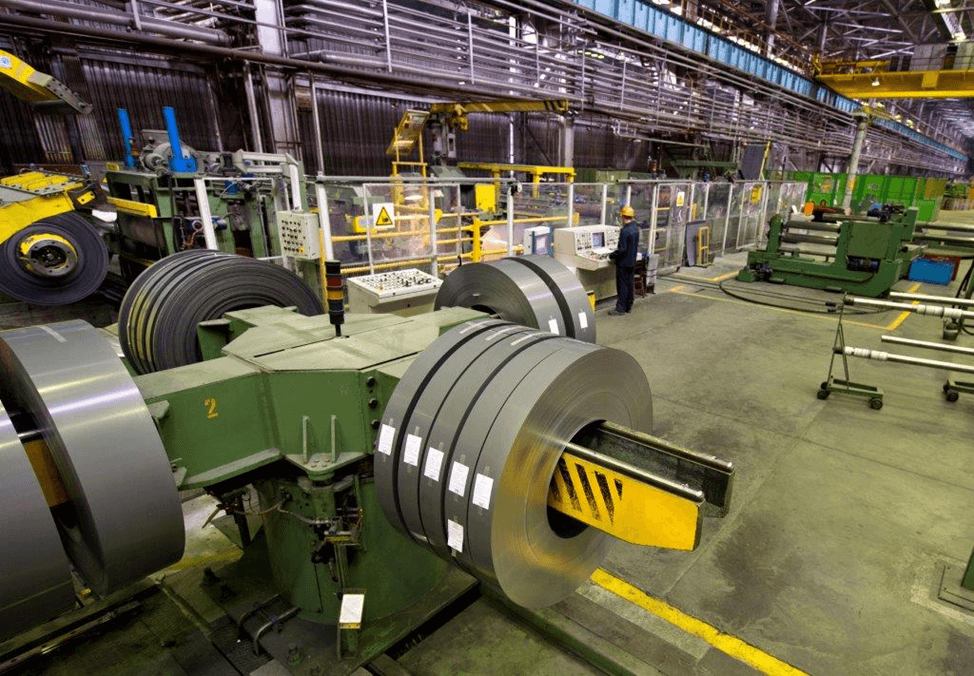

Берём 6 рулонов металла с предыдущего передела, разматываем в печи отжига, получаем стендовую партию из 6 рулонов электротехнической стали с почти одинаковой структурой. Нужно обрезать их до товарных рулонов.

Правила игры такие:

- На металле появляются дефекты, чаще всего по краям, но и в середине попадаются тоже. Их в рулон пускать нельзя.

- Дефекты нужно вырезать, но на один итоговый рулон допускается не больше трёх швов.

- Итоговые рулоны могут быть разной ширины, но не меньше определённой длины.

То есть мы можем обрезать сталь по краям, если дефект попался у кромки, и получить узкий рулон без изъянов. Или вырезать участок с дефектом и получить широкий рулон, но со швами.

Задача — оптимально разложить заказанные рулоны примерно по 3,5 тонны в стендовой партии из рулонов по 9 тонн длиной 4,5-5 километров. Перевалка станины на разную ширину стоит денег, и часто это дороже, чем вернуть 200-300 метров стали назад в переплавку.

То есть задача сводится к тому, чтобы за минимум шагов получить максимум полезного металла. Мы называли это «Каждый сам себе Пикассо», потому что каждый мастер резал в соответствии со своей личной и сугубо субъективной картиной мира. Нам казалось, что до оптимизации там ой, как далеко.

В обычной истории мы бы полгода «бодались», потом придумали бы интеграцию и робот стал бы говорить «человекам», как раскраивать. Но тут всё пошло несколько иначе и началось странное.

Как происходил процесс исторически

Человек стоит и ВНИМАТЕЛЬНО смотрит на выезжающий из печи рулон. В руках у него бумага, на которой он записывает те дефекты, которые видит. Задача — построить карту дефектов по рулону, чтобы потом можно было выложить её перед мастером-резчиком.

Дефекты бывают вот такие:

Развод по кромке (несмываемый след термостойкого покрытия), если он недалеко от края, то можно просто уменьшить ширину полосы, а обрезанную с края ленту с дефектами пустить в переплавку. Такой дефект чаще всего повторяется несколько раз на протяжении сотни метров.

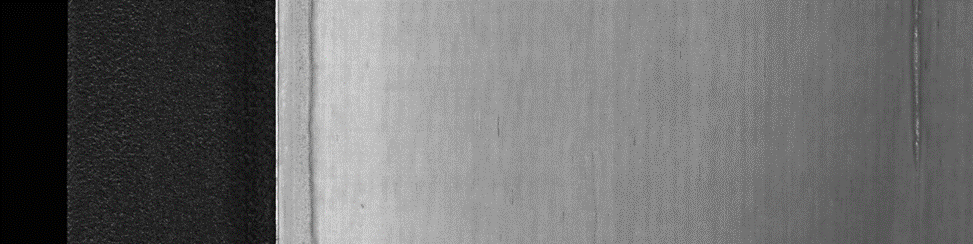

Разовый дефект. Если такой будет доходить до середины, то придётся вырезать кусок металла. Здесь он локализован по краю, то есть можно обойтись и обрезкой с уменьшением ширины листа.

Разовый дефект: его можно вырезать поперечно или обрезать по краю

А вот это неприятная штука, дефект ближе к центру рулона, причём, судя по характеру, не разовый. Такая борозда может попортить метров 50 рулона спокойно, и по краю тут не обрезать, скорее всего, все 50 метров уедут в переплавку.

Получается нечто вот такое:

Это уже интерфейс нашего софта для резки металла, но на бумаге 50 лет назад чертилось нечто подобное. На этой схеме видно, что поперечные дефекты вырезаются, кромочные дефекты отмечаются и объединяются в кластеры. Как видите, у нас слева есть возможность делать самый широкий лист, дальше кромочный дефект растёт, затем есть участок с дефектом с двух сторон сразу (там лист придётся делать узким) и т.п.

Мастера смотрят заказ и решают, как расположить нужное на листе.

Дальше режут это в реальном мире.

Казалось бы, суть проблемы в том, какой алгоритм применяют люди (чаще всего жадный) и какой алгоритм можно применить, если подойти к вопросу математически. Выигрыш от полного перебора, ветвей и границ или хотя бы чего-то группы Монте-Карло, по идее, будет очень большим.

«Давайте попробуем» — немного наивно сказали мы и пошли внедрять математику на производство.

Задача

Первое, что нам нужно, — это составить правильную карту дефектов. Человека, который смотрит на металл, уже давно нет. На его месте камера глубины, то есть устройство, которое проецирует лазерную полоску на проезжающий металл.

Если полоска строго прямая, значит и металл строго прямой. Если полоска с геометрическими искажениями, значит и металл тоже с геометрическими искажениями. Вот как это видно:

Также каждый дефект фотографируется, примеры таких фото вы видели выше

Первая проблема была с этой самой машиной. Дело в том, что она при фотографировании дефекта пытается понять, что это, на эвристиках, которые поставлялись by design в эпоху 386DX. Шучу, конечно, но нейросетей тогда не было, там довольно простое дерево решений. В итоге машина часто путает дефекты и выдаёт точность около 87%. Этого недостаточно. То есть часть дефектов просто скрывается от машины, а часть ложноположительные, то есть она предлагает резать не очень точно. АСККП могла принять за дефект любую соринку или тень, случайно оказавшуюся на полосе.

Собственно, именно в этом месте были проблемы со внедрением: алгоритм не поможет, если нельзя принять творческое решение во время резки. А оно, увы, было нужно.

Сейчас мы вытаскиваем из машины сырые фотографии, делаем переклассификацию нейросетью и получаем более высокую точность картографирования. Сзади модель на Питоне, железо — пара GPU-серверов. Точность старой модели на агрегате выпрямляющего отжига была 80-87% в зависимости от партии, после наших апдейтов —90-95%.

На 1 рулон около 100 тысяч изображений дефектов, это около 30 минут. Забрать картинки, определить дефект (расположение и классификацию, объединить, нанести на карту) — получается 3 часа на стендовую партию. Это была довольно долгая часть, но к лету мы выкатили релиз, удобный для резчиков.

На этом они нам сказали спасибо, потому что рассчитывать вручную стало действительно удобно: карте машины стало можно доверять.

Мы же пошли делать следующий шаг.

Если вы обратите внимание, многие дефекты лежат рядом друг с другом. На карте дефектов их удобнее объединять, чтобы обрабатывать дефекты сразу кластерами. Например, два поперечных дефекта с разницей 10 метров листа — это совершенно точно один большой, а не два разных. Условно, есть некоторые пороги, вроде того, что мы считаем, что 100 метров для самых неприятных поперечных дефектов — предельный разнос для кластеризации и т.п.

После этого мы получаем ту самую карту, и по ней уже решаем оптимизационную задачу:

- Нужно получить заказ — из стендовой партии сделать готовую к отгрузке электротехническую сталь в рулонах. Есть параметры этих рулонов. Как правило, сначала обрабатывается самый широкий рулон (выбираются все годные для него участки), затем всё более и более узкие.

- При резке стали перевалка станины (изменение ширины реза) означает затраты. Соответственно, один из оптимизационных параметров — так распределить 6 рулонов стендовой партии по порядку, чтобы можно было максимально долго использовать одну и ту же станину. Наша граница — максимум 4 перевалки станины за стендовую партию. И минимизация перевалки рулонов (это тоже имеет цену).

- Далее определяется количество швов на рулон: чем их меньше, тем лучше.

Итоговая задача может не иметь решения (дефекты или входные условия по количеству швов не позволяют собрать рулоны оптимально), и тогда оператор может переиграть заказ, сдвинув что-то из него на другую стендовую партию и взяв что-то из следующего заказа в эту партию. Но чаще всего решение находится, вопрос лишь в том, сколько металла резчик пустит в переплавку (для нас это потери). Наша цель — не больше 75 килограммов на тонну.

Вот так это выглядит в интерфейсе:

Здесь, как видите, уже понятно, какие куски куда идут и как их распределять:

Сталь приходит шириной 1040 мм, обрезается по краям и получается лист от 1010 до 960 мм.

Обрезать по краям приходится в любом случае, так как это предусмотрено технологией (технологическая обрезь).

Собственно, сама борьба идёт за расходный коэффициент. Мы после внедрения очень радовались, что снизили расходный коэффициент на 4%, то есть сэкономили больше 10 миллионов рублей за год точно (но сверху вниз и снизу вверх ещё не считали, это примерная оценка).

А потом мы остановили ту часть ИТ, которая считала раскрой.

Как люди победили машину

Внедрения на производстве вообще-то почти всегда встречают сопротивление рабочих на местах. Они не понимают ИТ-решения, не любят их и считают, что сами сделают лучше. Конечно, есть ситуации, когда рабочие сами просят ИТ-решение (у нас такое было несколько раз с особо опасными операциями, где лишний контроль буквально может спасти чью-то жизнь), где-то понимают ассистирующие механики, которые не мешают делать работу, но что-то подсказывают. Вот пример с вычерпыванием «ложкой» ковша стали.

Здесь программа покусилась на самое святое в работе резчика — его тридцатилетний опыт, позволяющий делать то, что не могут простые смертные.

Мастера решили доказать бездушной машине, что она ещё сосунок.

Люди стали реально соревноваться с моделью.

Расходный коэффициент у людей после внедрения резко уменьшился. Они поняли смысл задачи и начали последовательно улучшать свои показатели. Важно понимать, что у людей результаты стали получаться лучше на отдельных рулонах, но не на всей стендовой партии. Когда режется стендовая партия из 6 материнских рулонов, то там очень много комбинаций размеров станин, сварных швов, ширины подрезки по краям — и здесь уже точно быстрее справится только модель. Мы, конечно, были очень удивлены, потому что модель демонстрирует математическое совершенство, а люди на такое в теории не очень-то способны.

Был риск, что люди начнут заматывать дефекты в рулоны, чтобы показать лучший расходный коэффициент, мы этого опасались. Но оказалось, что мастера решили обыграть машину по своим правилам. Во-первых, они лучше разбирались с дефектами и могли классифицировать их лучше автоматического комплекса. Существенного выигрыша это не дало, но они поняли, что в чём-то превосходят софт. Второй аспект — машина не знает про какие-то оставшиеся «сэкономленные» куски металла с прошлых стендовых партий (незавершённое производство), возможность распределять заказ между партиями и другие лайфхаки людей с инженерным опытом, серьёзно поспоривших с воплощением Терминатора.

4 месяца 50% стендовых партий мы резали по алгоритму, 50% — по мастерам. Иногда бывали и «перевесы» в логике 70% на 30% в пользу модели, иногда бывало и наоборот. На партиях с небольшим количеством дефектов с точки зрения расхода металла они шли с машиной примерно на равных, но по скорости модель, безусловно, опережала человека — вычисляла гораздо быстрее человека. А вот там, где приходилось справляться с нестандартными историями, софт показывал себя хуже, так как «Терминатор» не всегда знает о всех внешних факторах. Так люди и стали работать рука об руку с искусственным интеллектом, не вступая в «конфликт», а наоборот используя его как некий автопилот, помощник для повышения эффективности в работе.

Итог — у нас 5 агрегатов резки и, соответственно, 5 старших резчиков — каждый порежет металл по-разному, в зависимости от опыта, уровня компетенций и даже настроения. Но всегда спросит у «старшего брата», имею в виду модель ИИ, правильно ли его решение по порезке стендовой партии и максимально эффективно ли оно. На всех агрегатах увеличился выход 1 сорта трансформаторной стали, снизился износ ножей, и экономия выросла до дополнительных 4,5 килограмма трансформаторной стали на тонну.

Комментарии (33)

vtal007

15.11.2022 14:47+12правильный симбиоз машины и человека. Простые задачи отдать машине. Творческие - человеку. Вкалывают роботы - счастлив человек

hbn3

15.11.2022 16:02+2Как люди победили машину

Пока. У людей фактически нету потенциала для улучшения. У машины непочатый край.

Кстати прошлая статистика анализируется? Есть какие-то паттерны? Можно уменьшить количество дефектов на предыдущих этапов, если понять причины проблем.

Digitalsteel Автор

15.11.2022 16:56+2Да, анализ дефектов ведётся, с учетом их классификации и географии залегания на металле, по итогам можно вносить изменения в технологический процесс отжига и обработки металла по агрегатам. Уже сейчас дефектов стало значительно меньше, чем раньше, но, даже если у нас будет 5 дефектов на рулон, то всё равно понадобится сервис, чтобы их искать. Человеку их обнаружить будет крайне сложно.

hbn3

15.11.2022 17:13+1В статьях от вашей компании зачастую указывается экономический эффект от внедрения технологии. Какой потенциальный эффект от внедрения в best-case-scenario?

Ещё интересно, знаете ли как дела обстоят у конкурентов (особенно у мировых лидеров производства качественных сталей)?

Digitalsteel Автор

16.11.2022 08:55+2По эффектам всё, что можно было рассказать, мы рассказали. А по конкурентам, в России есть условно похожие решения, но там сталь другая, логика подрезки другая и дефекты другие. Трансформаторную сталь вообще мало кто производит. Ну и никто не хочет делиться своими практиками.

Если говорить о самой технологии, то мы движемся в то, чтобы не просто определять дефекты и их залегание, но и правильно классифицировать дефекты, т.к. требования одного клиента к дефектам на металле не = требованиям другого клиента и правильно бы было кроить метал под «голос клиента». С точки зрения прогресса тиражирования: мы охватили завод Виз-Сталь и сделали подобную модель в Липецке в цехе трансформаторной стали, сейчас есть запрос на подразделения в Индии, это наши перспективы.

iskateli

16.11.2022 02:12Ну тут же прям просится машинное обучение, уж распознавать сейчас хорошо можно научить, а если ещё это будет действовать вкупе с моделью раскройки, чтобы та учитывала найденные дефекты, то у людей не останется шансов.

0x131315

15.11.2022 18:39+2Скажем так: пока нет потенциала. Первые ласточки нейроимплантов уже всплывают то тут, то там.

В чем суть ограничений: у человека очень маленькая кратковременная (быстрая) память, это та самая память, куда мы загружаем образы перед тем как их обработать, оценить что-то, принять решение. По разным оценкам, ёмкость её сильно индивидуальна, и колеблется примерно в диапазоне 3-7 элементов. По сути именно она и отделяет гениев от посредственностей: те кто могут удержать больше данных в памяти единовременно, мыслят глубже, видят больше возможностей, больше вариантов разрешения ситуаций, т.е. в целом более эффективно мыслят. Особенно это важно, когда стоит задача проанализировать огромные объемы связанных данных: чем больше связей анализируется единовременно, тем меньше проходов по всему массиву требуется, и тем более глубокие выводы получится извлечь. Ну и в целом у нас вся основная память построена на связях, на ассоциациях: более ёмкая быстрая память позволяет подгружать больше ассоциаций, что и даёт возможность заметить больше связей при анализе, т.е. фактически расширяет область поиска.

С учётом того, что мозг наш очень ленивый, и старается тратить минимальное количество энергии, мало кто использует даже свой скромный потенциал на полную.

Ну а нейроимпланты в теории могут расширить быструю память за счёт собственной ёмкости: увы, но кремний уже намного более эффективен, чем живая материя, так что даже небольшой чип способен значительно расширить возможности аналитики человека, т.е. наделить носителей просто невообразимым уровнем гениальности. Это просто нужно осознать: там, где тысячелетия способности людей зависели от разницы в объем быстрой памяти всего в 2-3 элемента, могут появится особи, которые будут способны удерживать 200-300 элементов, или даже намного больше. Такие люди будут способны видеть то, что не видел никто из нас, они будут видеть вокруг себя просто сотни скрытых от нас связей между предметами и явлениями, это мышление на совсем другом уровне, который нам даже описать невозможно. Их решения будут нам просто недостижимы: даже при разнице в 2-3 элемента человеку уже почти нереально описать какое-то явление, он этого просто не понимает, не способен удержать в голове и увязать между собой, а когда вывод будет основан на сотне взаимосвязей, его не донести даже до лучших из нас, т.е. свои решения люди с нейроимплантами просто не способны будут нам полностью объяснить, чтобы их понять нужно быть на их уровне.

Уже одно это даст значительный толчок цивилизации. Просто кусок дополнительной памяти. А ведь импланты в теории смогут гораздо больше: собственная память, собственное вычислительное ядро, система связи. Думаю как минимум тут ещё появится возможность быстро делиться опытом, переводить его в цифровой вид - этакие библиотеки профессий, выбирай любую и становись профи за секунду. И конечно связь - в теории можно будет что-то типа метаинтеллекта организовать, как сейчас созвоны, только вместо звука и видео - потоки мыслей и ощущений, единый мозг с множеством тел, объединенной памятью и опытом. Для брейнштормов и спецопераций просто нереальная фича: целое подразделение действует как один организм, чем собственно и является из-за связанных мозгов.

Звучит фантастически конечно. Но по мне вполне реально. Самое сложное - декодировать сигналы мозга, но и в этом уже есть определенные успехи, что в принципе говорит о том, что задача вполне решаема, и это дело времени. Конечно на современных технологиях такой имплант будет очень топорно выглядеть - мы пока так и не научились в источники питания, да и кремний у нас пока недостаточно хорош для такой задачи, как мне кажется. Но в ближайшем будущем это вполне реально: уже идёт расцвет искусственных нейросетей, новые теории появляются, кремний тоже совершенствуется, ходят слухи что в ближайшее время его сменит что-то принципиально иное.

Так что потенциала нет, но только пока.

hbn3

15.11.2022 18:50+2Мне кажется гораздо более интересный вариант это нейронный сопроцессор на биотехнологиях для компьютера, т.е. обратный вариант тому что вы описываете. Самое важное, что это гораздо более предсказуемое поведение по сравнению с хомосапиенсом.

И потому что вариант с нейроимплантами также имеет ограниченный потенциал для интеграции и развития. Не очень понятна человекоцентричность в данном вопросе. Ставить в центр мозг человека и на него завязываться как на центральную часть большего механизма очень рискованно. Взять хотя бы количество энергии которое можно для подобного потреблять. В случае человека это десятки-сотни ватт, искуственный механизм, вполне может и мегаватты потреблять и проблем не возникнет.

Если принять что человек не вершина эволюции, а ступенька для следующего шага, то всё встаёт на свои места.

arheops

16.11.2022 00:55Вам же надо еще связи от этих элементов памяти к вашим центрам обработки. Проще сразу и обработку вынести.

Но вообще даже простой внешний ввод-вывод типа гугл-поиска выделенным органом уже значительно ускоряет процесс и точно так же все еще недоступен для внедрения в обозримой переспективе.

bbs12

16.11.2022 06:43т.е. свои решения люди с нейроимплантами просто не способны будут нам полностью объяснить, чтобы их понять нужно быть на их уровне.

Скорее всего в общем и целом понять их мы сможем. Большинство людей не может осознать полную сложность всех взаимосвязей крупного города вроде Москвы. Сложно удержать в голове всю картину всех коммуникаций, электросетей, метро, автодорог. Но сущность города большинство людей более-менее адекватно понимают.

me21

16.11.2022 11:03Не факт, что 200 элементов в кратковременной памяти дадут намного больший результат, чем дополнительные 2-3. Наверное, если бы это давало эволюционное преимущество, оно уже было бы реализовано биологией. С другой стороны, хуже получиться не должно.

У меня почему-то ассоциация с законом убывающей предельной полезности в экономике.

nkgrig

18.11.2022 08:54Хорошо написано. Только есть нерешённая пока задача. Вы написали: "Самое сложное - декодировать сигналы мозга, но и в этом уже есть определенные успехи".

Компьютеры работают на электричестве. А нейроны головного мозга обмениваются друг с другом информацией химически. Совершено разные принципы. Чтобы отправить сигнал в нейрон, компьютер должен не электрический сигнал делать, что просто убьёт нейрон, а отправлять порцию нейромедиаторов. Ещё бы понимать, каких, и как их генерировать. Эта задача абсолютно не решена.

Всё, что всерьёз говорится сегодня про импланты в мозг - это развод на шекели, либо ретрансляция.

Spartak13

16.11.2022 08:54Вы не поверите, но этому анализу на НЛМК уже много лет. Это один из элементов производственной системы

baadf00d

15.11.2022 16:51+1Может стоит сохранять в БД те самые данные о "сэкономленных" кусках металла и использовать их в алгоритме? Тогда форы у людей будет меньше :)

Digitalsteel Автор

15.11.2022 17:16Сэкономленный металл, тот, что без дефектов, идёт на склад и позже будет использован для сдаточного рулона, а тот, что с дефектом, уйдёт в обрезь и далее на переплавку.

Exchan-ge

15.11.2022 20:25+1Как происходил процесс исторически

Исторически попытки автоматизировать раскрой при помощи ЭВМ начались, как минимум, сорок лет назад.

Я таки рад, что задача наконец решена :)

acsent1

15.11.2022 20:51Странно, что в такой вроде не очень сложной задаче вообще люди смогли как то соперничать с алгоритмом.

кмк тут можно и глобальный экстремум найти

TedBeer

15.11.2022 22:59+5Еще в универе рассказывали про внедрение математически рассчитанного оптимального раскроя на производстве (времена СССР). Через некоторое время отказались от этого потому что завод перестал выполнять план по металлолому - мало остатков, всё уходило в продукцию :-)

Daddy_Cool

16.11.2022 02:35+2и, соответственно, 5 старших резчиков

Сколько-то народа уже уволили? Когда робот сравняется с человеком, то человек не будет выполнять творческую работу - его уволят, и он пойдет работать таксистом или курьером.

У меня на глазах (друзья изнутри рассказывают) происходит любопытный процесс, одна торговая сеть купила другую, ну и во второй было всё плохо в плане автоматизации. Теперь там внедряют всякое CRM, как довнедряют - кучу народа уволят. Капитализм однако.

...женщину вынули автомат засунули...

Digitalsteel Автор

16.11.2022 10:54В нашем случае люди были переквалифицированы и часть контролеров ушли в подразделения технического контроля для работы с дефектами, их классификацией, а также в плоскость дообучения модели на ИИ. По резчикам ничего не изменилось — резка как была, так и осталась, там нет причин для оптимизации.

Format-X22

16.11.2022 20:49Конвееры уже как сто лет человечество уничтожили, но что-то вот всё не до конца, каждый раз не до конца, и всё как-то комфортнее жить становится, но тоже всё не до конца. Будет ли это концом?

Exchan-ge

16.11.2022 21:17и он пойдет работать таксистом или курьером.

1. Автономные авто

2. Дроны

Maccimo

17.11.2022 17:27- Не существуют

- Неудобны, дверь в подъезде открыть не смогут, на этаж не поднимутся

Пока это страхи из будущего.

Exchan-ge

18.11.2022 06:57Не существуют

Недавно такое, несуществующее авто — убило пару человек.Неудобны, дверь в подъезде открыть не смогут

Люди-курьеры в наш подъезд не войдут — консьержка не пустит (инструкция для жильцов распечатана и висит возле входа) + у них нет брелка, для того, чтобы открыть дверь подъезда (двухфакторная авторизация, да :)на этаж не поднимутся

У курьеров нет брелка для лифта (технологии не стоят на месте)

Забавно, в одной европейской столице курьеры и в мыслях не держат куда-то войти и подняться — звонок по телефону и заказчик забирает заказанное у подъезда.

У нас в этом отношении есть явное движение в ту же строну.

AleksNB

18.11.2022 04:57Да, к сожалению это неизбежный процесс. В наше время просто жизненно необходимы навыки умения перестраиваться, быть гибким. Раньше достаточно было выучиться и всё жизнь можно было отработать даже на одном месте. Сейчас же прогресс идёт с гораздо большей скоростью. Зачастую за период жизни человека технологии успевают не только появиться, но и устареть. Поэтому важно уметь переквалифицироваться под современные реалии.

Exchan-ge

18.11.2022 07:04Раньше достаточно было выучиться и всё жизнь можно было отработать даже на одном месте.

Раньше — это когда?

(мой дед успел поменять сто занятий, почти буквально (он родился в 1894).

Отец (1934 г.р.) работал на нескольких работах одновременно, причем всю жизнь (он не успел выйти на пенсию)

Я проработал до 1995 года, после чего до того очень успешное предприятие закрылось, и пришлось резко сменить специальность.

Но и в советское время были планы сменить работу («уйти в науку»), увы, не реализованные — в силу опять же объективных причин (перестройка с сопутствующим ей всеобщим бардаком).

irony_iron

16.11.2022 05:33+1эти же проблемы есть у производителей стекол, так сказать намекаю что было бы здорово унифицировать опыт

YDR

16.11.2022 13:19+2Как раз для ВИЗ-Стали сейчас делаю программу на искровой эмиссионный спектрометр. Я запускал его в далеком 2007 г., а за прошедшее время научился всяким "штукам". Прибор за это время не помолодел, но я нашел, как сделать, чтоб он работал не хуже нового ( СКО по углероду 0.7ppm, LLD=3*СКО = 2.1ppm ) ! :-)

TedBronson

Самый наглядный пример работы конкуренции. Модель самим своим существованием улучшила работу мастеров, здоровый азарт в роботе это хорошо.

anatolii_kostrygin

Интересно, это намеренная очепятка?)

perfect_genius

Это ни на что не похоже.

dave2

Только азарт продержится месяц, а потом люди вернутся к рутинному раздолбайству. А машина продолжит делать хорошо.

Exchan-ge

«КРЯК!» — сказала пила. «Ага, бля!!!» — укоризненно сказали суровые сибирские лесорубы.

И ушли рубить лес топорами… (с) старый анек