Как возникла идея

Бедой всех теплообменных аппаратов, работающих с накипеобразующими растворами, является постоянный рост солевых отложений (накипи), заставляющий останавливать технологический процесс для химической отмывки или механической очистки.

Работая в атомной отрасли, я проектировал установки для концентрирования растворов жидких радиоактивных отходов (ЖРО). Хотя проектировал — это громко сказано, так как перерисовку с небольшими отклонениями известной конструкции установки глубокого упаривания производительностью 500 литров кубового остатка в час (УГУ-500) вряд ли можно назвать проектированием. В этой, как и в других установках концентрирования ЖРО, большой проблемой являются отложения радиоактивных солей в обогреваемых теплообменных трубках, поэтому их эксплуатация связана с большими дозовыми нагрузками при их обслуживании. Радиоактивность солевых отложений особенно опасна для персонала при механической очистке теплообменников, и тогда я задумался о необходимости создания оборудования для дистилляции и концентрирования растворов, в котором проблема образования накипи будет решена.

В принципе, подобное оборудование существует — это роторно-пленочные испарители, предназначенные для приготовления концентрированных продуктов методом интенсивного выпаривания исходного сырья как под вакуумом, так и при атмосферном давлении. Однако их высотные габариты и необходимость точной подгонки вращающихся лопастей к внутренней обогреваемой поверхности трубы, по которой стекает выпариваемый раствор, делают такие установки достаточно сложными в эксплуатации и настройке, что с учетом дозовых нагрузок при обслуживании делает это оборудование малопригодным для применения в атомной отрасли.

Еще одним прототипом нового тонкопленочного теплообменника можно считать роторные испарители, широко применяемые в химических лабораториях для упаривания растворителей из смесей веществ, а также для разделения жидкостей. При всей простоте этих испарителей они также непригодны для концентрирования ЖРО из-за порционности процесса упаривания и солеотложения на стенках.

Появилась идея о замене стеклянной колбы роторного испарителя на частично заполненную раствором обогреваемую горизонтальную металлическую обечайку (барабан), снабженную перекатывающимся стержнем для очистки поверхности от отложений под уровнем раствора и оснащенную трактами подвода упариваемого раствора и отвода концентрата. Этот способ был защищен патентом RU2488421C1 «Способ концентрирования жидких растворов».

Развитие от идеи до конструкции выпарного аппарата

Постепенно простая идея использования барабанов пленочного испарения (БПИ) стала оформляться в конкретную конструкцию, пригодную для изготовления на машиностроительных предприятиях в массовом производстве. Особенностью дизайна БПИ для атомной отрасли является полная герметичность от внешней страды, поэтому для них оправдано применение герметичных магнитных муфт в конструкции привода вращения барабана, а при использовании в других отраслях будет достаточным применение обычных сальниковых уплотнений. Причем потенциальных отраслей использования БПИ очень много и они никак не связаны с ядерной отраслью, для которой и создавалась эта технология. Причиной этому является универсальность дизайна БПИ, с которым можно ознакомиться по видеоролику https://youtu.be/RHNf9HwFfFU .

Рыночная привлекательность проекта

Благодаря используемой технологии непрерывной механической очистки греющей поверхности от солевых отложений, эти аппараты обладают неограниченным циклом работы между остановками для проведения химической или механической отмывки.

Использование барабанов плёночного испарения растворов позволит потребителям:

• решить проблему образования накипи на теплообменных поверхностях при проведении упаривания и дистилляции растворов;

• обеспечить высокую степень очистки вторичного пара от аэрозолей;

• отказаться от необходимости использования химических реагентов для борьбы с накипью;

• обеспечить энергосберегающий режим работы и низкие эксплуатационные затраты;

• полностью или частично возвращать растворитель в технологический цикл;

• достигать заданного высокого уровня концентрации раствора.

Модульность конструкции БПИ

Наиболее перспективным направлением для массового производства БПИ является производство многоступенчатых опреснительных установок с нулевым сбросом жидкости, предназначенных для стран с высоким уровнем инсоляции (Аравийский полуостров, Сахара, Австралия и т.д. – визуализация по ссылке https://youtu.be/U6h6AUitMTg ).

Конечно, я осознаю, что в нашей стране с неограниченными запасами пресной воды говорить об установках солнечного опреснения как-то даже неприлично, но что мешает нам (а не Китаю) организовать массовое производство таких выпарных установок при наличии неплохой металлургии, трубных заводов и технологий металлообработки?

Стоит вспомнить, что взрывное развитие IT-технологий началось с чуть ли не кустарного производства небольших персональных компьютеров в сочетании с последовавшей возможностью объединения их в сеть. А двигателем маркетинга стала потребность огромного количества людей использовать эти персоналки в развлекательных и коммуникативных целях. Конечно, потребность в суперкомпьютерах никуда не исчезла, но развитие высоких технологий позволило создавать их на совершенно другом уровне.

Поэтому в качестве оптимальной цели для развития этой технологии в массовом масштабе стоит выбрать именно опреснительные установки. В этом случае массовость и оптимизация технологии производства резко снизит производственные затраты на создание универсальных модулей БПИ, что обеспечит их низкую себестоимость и доступность для массового использования. Для демонстрации технологических возможностей производства ниже подробно рассмотрен пример конструкции отдельного модуля для многоступенчатой автономной выпарной установки, которая в регионах с максимальной инсоляцией обеспечивает производство пресной воды в среднем около одного кубометра в сутки на каждый модуль.

В качестве примера приведена многоступенчатая автономная солнечная опреснительная установка, которая включает три барабана пленочного испарения, установленных в параболических солнечных концентраторах для генерации пара высокого давления и две 10-ти ступенчатых модульных выпарных установки, в качестве греющего пара в которых выступает пар, произведенных в солнечных концентраторах увеличивающих производительность опреснения от одного и того же источника солнечной энергии с 2,2 кубометра пресной воды в день до 22,7 кубометров.

С учетом низких энергетических затрат на вращение барабанов, при такой технологии опреснения потребление электроэнергии на кубометр произведённой пресной воды примерно в два раза ниже, чем при обратном осмосе. Кроме того, полное упаривание грязной или соленой воды с нулевым сбросом жидкости позволяет использовать эти опреснительные установки в любой точке засушливой местности (пустыне), не нанося при этом вред экологии. Возрастающее внимание к изменению климата на планете, дефициту пресной воды в жарких регионах и чистым источникам энергии также должно способствовать продвижению этой технологии опреснения.

Налаживание массового производства выпарных модулей позволит широко использовать их в нашей промышленности в самых разных отраслях, включая решение проблем с жидкими радиоактивными отходами.

Конструктивные особенности выпарного модуля

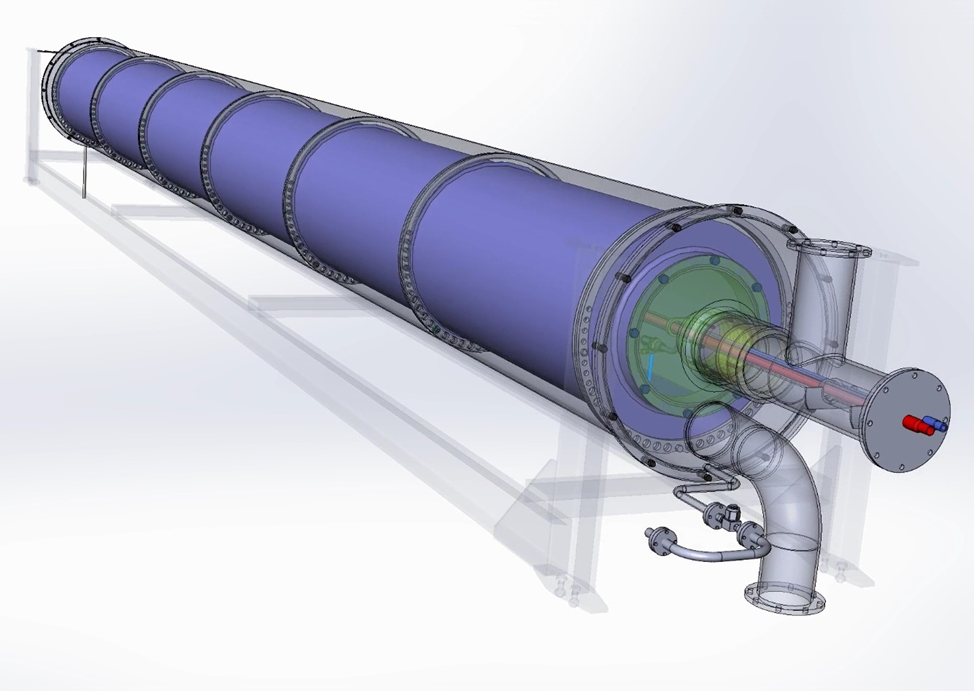

Основным конструктивным элементом является частично заполненный жидкостью вращающийся барабан из тонкостенной трубы большого диаметра. Для рассматриваемого примера внутренний диаметр тонкостенной трубы составляет 480 мм, толщина стенки 2,5 мм, а длина трубы 6 метров.

Тепло подводится с внешней стороны вращающегося барабана, а отводится испарением воды со смачиваемой внутренней поверхности. Если барабан обогревается водяным паром, то давление снаружи барабана больше, чем давление во внутренней полости, поэтому для предотвращения смятия корпуса, барабан оснащен внешними кольцами, расположенными на равном расстоянии по длине барабана, что придает жесткость конструкции. В рассматриваемой конструкции внутренний диаметр кольца 485 мм, внешний диаметр 504 мм, ширина кольца 8 мм.

Чем меньше расстояние между внешними кольцами барабана, тем более устойчив барабан к внешнему давлению, которое может вызывать его смятие, и тем меньше может быть толщина стенки барабана.

Внешние поверхности этих колец при вращении барабана опираются на керамические подшипники, закрепленные в спаренных кольцах кольцевых опор, жестко зафиксированных друг относительно друга на расстоянии 9 мм. Кольцевые опоры с внешним диаметром 549 мм и внутренним диаметром 506 мм устанавливаются в цилиндрическом корпусе БПИ в виде трубы с внутренним диаметром 550 и внешним диаметром 554 мм.

Сборка выпарного модуля барабана пленочного испарения с паровым подогревом достаточно технологична и не представляет особых трудностей. Готовые модули в зависимости от потребностей заказчика могут устанавливаться в технологической линии как по параллельной, так и по последовательной схеме. Греющий пар подается через нижний патрубок в кольцевое пространство между корпусом и вращающимся барабаном.

При подаче греющего пара в корпус он должен беспрепятственно проходить по всей длине через кольцевые опоры в канале между корпусом и барабаном, для чего в расширенной части кольцевых опор выполнены отверстия. В самом низу колец имеется вырез для стекания конденсата к точке выгрузки из корпуса.

Равномерное распределение кольцевых опор по длине барабана распределяет нагрузку, поэтому керамические подшипники работают при нагрузках, намного ниже расчетных, что благоприятно сказывается на их ресурсе. Другим фактором, обеспечивающим высокий ресурс подшипников, является материал, из которого изготовлены подшипники. Это керамика, которая обладает высокой коррозионной стойкостью и не требует смазки. Условия чистого водяного пара идеально подходят для работы этих подшипников, обеспечивающих низкие механические потери при вращении барабана.

Важнейшим элементом конструкции барабанов пленочного испарения, выгодно отличающих их от других выпарных аппаратов, является система непрерывной механической очистки греющей поверхности при концентрировании накипеобразующих растворов.

Эта система достаточно проста и в рассматриваемой конструкции состоит из скрученной в спираль тонкой металлической ленты, перекатывающейся под уровнем жидкости внутри вращающегося барабана под собственным весом. Для увеличения воздействия кромок шнека на прогреваемую поверхность с целью очистки поверхности, внутри спирали находится тяжелый металлически стержень, перекатывающийся вместе со спиралью. При этом внутренними кромками спирали поверхность стержня также очищается от отложений.

Малая толщина спиральной металлической ленты обеспечивает её упругость и периодические колебания витков относительно друг друга, что создаёт условия отслоения отложений от поверхности самой ленты. Таким образом, создаются условия для поддержания работоспособности системы механической очистки греющей поверхности. Вращение ленты и невозможность её перемещения в продольном направлении из-за ограничения торцами барабана заставляет ленту выполнять функцию шнека, перемещающего выпавшие в осадок частицы со дна барабана в сторону выгрузки, где расположен всасывающий участок трубки периодического отвода концентрата из барабана.

Эффективность выпаривания раствора обеспечивается режимом пленочного испарения со смоченной внутренней поверхности вращающегося барабана. Для этого в нижней части барабана должен поддерживаться постоянный уровень жидкости. Этой цели служит поплавковый клапан, который автоматически регулирует расход поступающего на упаривание раствора (например, морской воды)

В отличие от потока постоянно поступающей через поплавковый клапан жидкости, отвод концентрата производится периодически, лишь по достижении необходимой концентрации солей. При опреснении морской воды высокая концентрация солей в отводимом из БПИ растворе создает условия для эффективного удаления небольших остатков воды и осушения этого концентрата до состояния сухой соли. Герметичность между греющим паром и генерируемым в барабане вторичным паром обеспечивается торцевым уплотнением из керамических колец. Отвод вторичного пара из барабана производится через осевой патрубок, оснащенный герметичным торцевым уплотнением. Отвод воды, сконденсированной на внешней поверхности вращающегося барабана из БПИ производится автоматически, через термодинамический конденсатоотводчик.

Большая длина БПИ может вызвать прогиб корпуса и барабана под собственным весом, что существенно повысит механические потери при вращении барабана и потребует увеличения крутящего момента и, соответственно, мощности привода. Для того, чтобы избежать прогиб БПИ под собственным весом, корпус опирается жесткую конструкцию из стальных балок. Обеспечение жесткой опоры для корпуса БПИ, предотвращающей деформацию корпуса, дает возможность увеличивать длину барабана и корпуса при соответствующем повышении производительности. При этом стоимость установки будет увеличиваться намного медленней, чем ей производительность.

В рассматриваемой конструкции многоступенчатой опреснительной установки вращение барабана обеспечивается червячной передачей. Вал барабана приводится во вращение червячным колесом, которое сопряжено с червячным винтом. При вертикальном расположении модулей БПИ червячные колеса всех барабанов приводит во вращение червячными винтами, расположенными на одном валу, который может вращаться от одного привода, например, мотор редуктора.

Нагрев барабанов пленочного испарения может производиться разными способами. В солнечной опреснительной установке исходный пар генерируется солнечной энергией, которая концентрируется в параболическом рефлекторе и нагревает вращающийся барабан. Внутреннее устройство вращающегося барабана, установленного в параболическом рефлекторе с одной осью вращения, аналогично уже рассмотренному выпарному модулю.

Подобные рефлекторы используются на солнечных электростанциях для нагрева циркулирующего расплава соли. Внешняя поверхность вращающегося барабана, установленного в рефлекторе, должна быть покрыта светопоглащающим покрытием для повышения эффективности использования солнечной энергии.

При расчетных оценках принято, что площадь поверхности отражения солнечных лучей составляет 70 квадратных метров, а для обеспечения средней производительности многоступенчатой опреснительной установки 22 кубометра пресной воды в сутки необходима тепловая энергия от трех рефлекторов, которые смогут обеспечить необходимое количество пара высоких параметров.

При наличии пара высокого давления 550 кПа, который генерируется в барабанах пленочного испарения, установленных в параболических солнечных концентраторах, имеется возможность обеспечить многоступенчатость процесса выпаривания по последовательной схеме монтажа барабанов пленочного испарения. В этом случае для рассматриваемой конструкции можно увеличить производительность солнечного опреснения в 10 раз.

Сгенерированный в солнечных концентраторах пар с давлением 550 кПа и температурой 155,5 градуса поступает в паровую рубашку барабана нижнего модуля и генерирует вторичный пар с давлением 484 кПа и температурой 150,6 градуса. Этот пар поступает в греющую паровую рубашку второй ступени и так далее по цепочке до 10 ступени.

Вторичный пар последней десятой ступени с давлением 143 кПа и температурой 110 градусов направляется в паровоздушный конденсатор и нагревает воздух, который идет на осушение солевого концентрата до состояния сухой соли.

В таблице приведено распределение технологических параметров по десяти ступеням выпарных аппаратов.

Конечно, использование солнечной энергии в качестве источника тепла для барабанов пленочного испарения является лишь частным случаем для регионов с очень высоким уровнем инсоляции. И при возможности получить пар высокого давления наиболее рационально использование многоступенчатую схему соединения барабанов пленочного испарения.

В случае отсутствия пара с высоким давлением оптимальной технологией является механическая рекомпрессия пара, когда модули барабанов пленочного испарения соединяются параллельно. При этом генерируемый в модулях пар направляется через коллектор в компрессор, например насос Рутса, а после повышения давления и температуры пара в компрессоре этот же пар направляется в качестве греющего пара с те же самые модули барабанов пленочного испарения, где конденсируется на внешней поверхности вращающихся барабанов.

При параллельной схеме соединения нет необходимости в источнике греющего пара и контуре охлаждения пара для его конденсации. Эта технология может использоваться для концентрирования жидких радиоактивных отходов с целью последующей иммобилизации, например, в цементной матрице. С визуализацией дизайна выпарной установки с параллельным соединением модулей БПИ, предназначенной для концентрирования ЖРО, можно ознакомиться по ссылке https://www.youtube.com/watch?v=RHNf9HwFfFU&t=901s .

Возможно, приведенная излишняя детализация описания конструкции модуля БПИ позволит получить более полное представление о технологичности этого типа выпарных аппаратов для принятия решения о создании и развитии их производства.

Диапазон потенциальной клиентуры и ее характер

К потенциальным потребителям можно отнести широкий спектр предприятий различных отраслей, применяющих в своем технологическом процессе упаривание растворов, склонных к накипеобразованию:

• Атомная промышленность – переработка (концентрирование) жидких радиоактивных отходов;

• Цветная металлургия – выпаривание в гидрометаллургических технологиях;

• Химическая и пищевая промышленность – концентрирование растворов минеральных и других солей, а также щелочей;

• Фармацевтическая и пищевая промышленность – производство концентрированных жидких экстрактов растительного сырья и регенерация экстрагента;

• Мойка и очистка – регенерация технической воды из моечных машин;

• Гальванические производства – гальванические растворы и промывочные воды;

• Переработка токсичных растворов и промышленных стоков и т.д.

Конкурентные преимущества

• Дистилляция и концентрирование растворов в барабанах пленочного испарения: простой принцип – эффективный результат!

• Рециркуляция тепловой энергии обеспечивает высокую эффективность процесса и отпадает необходимость в использовании греющего пара и контура охлаждения;

• Барабанный пленочный испаритель с системой самоочистки обеспечивает непрерывный цикл работы без ухудшения параметров теплопередачи;

• Автоматический режим работы при простой системе контроля и управления;

• Возможность применения дополнительной системы доочистки вторичного пара;

• Многофункциональность комплекса: дистилляция, экстракция, концентрирование;

• Низкие требования к квалификации персонала;

• В ядерной энергетике резко снижаются дозовые нагрузки на персонал из-за отсутствия необходимости при очистке от отложений теплообменных трубок;

• Высокая ремонтопригодность;

• Относительно низкая стоимость аппаратов и их монтажа;

• Вес и габариты выпарных аппаратов удобны для транспортировки и транспортно-технологических операций;

• Низкие эксплуатационные затраты;

• Удобная встраиваемость в непрерывный технологический цикл;

• Модульность конструкции БПИ, позволяющая создавать выпарные установки различной производительности из универсальных модулей по параллельной или последовательной схеме включения в технологической линии.

Технико-технологическая осуществимость тонкопленочного испарения в барабанах

Технология барабанного тонкопленочного испарения в барабанах построена на применении исключительно известных и проверенных физических процессов (испарение тонких пленок, конденсация, теплопередача через стенку и т.д.) осуществляемых во многих типах теплообменного оборудования (роторные испарители, вальцовые сушилки, пленочные испарители и т.д.).

Заключение

Создание теплообменного выпарного оборудования для бесперебойной работы с накипеобразующими растворами позволит пересмотреть и оптимизировать многие технологические циклы во многих отраслях промышленности. Технологичность модульных установок дистилляции и концентрирования растворов на базе барабанов пленочного испарения позволяет обеспечить их массовое производство

Комментарии (8)

Artyomdon

24.10.2023 08:32+1На прошлой неделе был в Сеуле в офисе японской компании Kiyomoto. Эти ребята занимают 90% рынка тонкопленочных концентраторов для производства конфет в Южной Корее. Нашей кондитерке ваши аппараты точно не лишние. И в производстве они действительно технологически не сложные

uzikoff Автор

24.10.2023 08:32Спасибо за благожелательный отзыв. Я надеюсь на развитие этой технологии, поэтому с удовольствием готов давать любые пояснения по теплотехническим вопросам. Был бы рад, если бизнес после всесторонней оценки заинтересуется производством. С моей стороны будет всяческая расчетно-технологическая поддержка – рад буду ответить всем заинтересованным uzikov62@mail.ru

rPman

24.10.2023 08:32+1Давно как то придумалось, но не хватает знаний чтобы оценить адекватность идеи.

Задача - нагревать жидкость таким образом чтобы она испарялась подальше от нагревателя (если кипеть будет в другой части то эта другая часть может быть дешевле для замены/чистки).

Если у тебя электрический ТЭН, можно поставить инфракрасный или микроволновой обогреватель, но если нужно передавать тепло от теплой стенки?

Предлагаю воспользоваться законами физики - точка кипения зависит не только от температуры но и от давления. Чем ниже давление тем ниже нужна температура для запуска кипения. Если же сосуд будет еще и высоким, разница давления снизу и сверху может быть значимой. Если нагревать жидкость снизу сосуда температурой ниже кипения при ее текущем давлении, а затем насосами закачивать нагретую в верхнюю часть сосуда, где низкое давление заставит его закипеть, отдать тепло, и ее можно так же насосами закачивать вниз (без насосов тоже работает но конвекцией, медленно и не эффективно). Насосы не должны препятствовать обратному движению воды, чтобы верхняя масса воды создавала нужное давление внизу (грубо говоря простой винт в трубе).

грубый пример, 30-метровая труба на дне граничная температура кипения будет 130, на наверху 100, значит нагревая до 120+- градусов снизу, кипеть будет сверху без создания пониженного давления, при необходимости можно на стенки наверху одеть дешевый пластиковый чехол и при образовании слишком толстого слоя накипи утилизировать/плавить его без чистки.

Кстати, можно подобрать материал (гибкий или тканный), на котором накипь будет образовываться быстрее чем на корпусе, и подавать его лентой, унося примеси из сосуда заранее (удалять накипь привычным способом).

uzikoff Автор

24.10.2023 08:32+1/

По-моему, что идея замечательная. Я тоже об этом задумывался и предложил реализовать её в исследовательском реакторе 10 МВт очень простой конструкции («Реактор с барометрическим контуром охлаждения» ) В таком реакторе нейтронные поток на уровне австралийского реактора OPAL и в нем например, можно было бы осуществлять радиационное легирование кремния, который используется для изготовления силовой полупроводниковой электроники и приборов специального назначения повышенной надежности и качества. Область применения радиационно-легированного кремния необычайно широка: силовые полупроводниковые приборы, вставки постоянного тока для преобразования переменного тока в постоянный, силовые фотоэлектронные преобразователи для солнечных электростанций, мощные диоды и тиристоры для электрифицированного железнодорожного и автомобильного транспорта, высоковольтные и сильноточные полупроводниковые приборы для ядерной физики и электроники, в электронно-измерительном приборостроении; в фотоэлектронных преобразователях энергии, в системах оптической техники и т.п.

http://www.proatom.ru/modules.php?name=News&file=article&sid=10387&mode=flat&order=1&thold=0

http://www.proatom.ru/modules.php?name=News&file=article&sid=10398

В этом случае мощность реактора с естественной циркуляцией при одной и той же активной зоне и выполнении требований недопустимости кипения на твэлах можно повысить с 200 кВт до 10000, т.е в 20 раз, при этом отказавшись от дорогостоящих сооружений и оборудования, которое может выйти из строя в результате поломки или прекращения подачи электроэнергии, тем самым повысив надежность реакторной установки и решив проблему с дорогостоящим монтажом до состояния «зеленой лужайки».

Кому интересно, как это работает, может посмотреть мой ролик https://www.youtube.com/watch?v=ANCI7901IqA

MAXH0

В эпоху моей юности был такой журнал "Техника молодежи". Там тоже инженеры и МНСы демонстрировали наивно-оптимистичный подход к внедрению изобретений в бизнес (хоть в СССР бизнес не называли бизнесом)...

Слава НЛО, что оно позволило мне ощутить ностальгию по ушедшему!!!

uzikoff Автор

Спасибо Вам за интересный объективный комментарий – надеяться на внедрение в нашей стране даже простых по конструкции установок, пожалуй, действительно наивно-оптимистично. Но есть слабая надежда, ознакомившись с простотой конструкции и её возможностями, кто либо из специалистов (а не чиновников) потратят свое время на более углубленный анализ этой технологии. Там более эту задачу облегчит просмотр видеоролика https://youtu.be/RHNf9HwFfFU . В конце концов, при наличии хорошего описания и убедительного расчетного обоснования со временем в той или другой стране эта технология начнет развиваться.