Сегодня поговорим о такой интересной технике оформления стёкол, как витраж, а также попробуем прикинуть, как нам создать его минимальными усилиями!

▍ Общее представление о витраже

В классическом понимании витраж — это художественное панно, составленное из разноцветных кусочков стекла, соединённых перемычками.

Первые упоминания о витражах встречаются ещё в период расцвета Древней Греции, в который они были распространены в странах Востока, представляя собой накладные витражи, где прозрачные стёкла покрывались сверху разноцветными кусочками других стёкол.

Тем не менее, своё широкое распространение именно в том виде, который нам особенно знаком, — в виде стёкол, соединённых с помощью металлических перемычек, витражи получили в Средние века, где пиком витражного искусства считается оформление готических храмов.

Так как храмы того периода предполагали наличие больших окон, их надо было чем-то закрывать. Производство плоских стёкол хорошего качества такого размера даже в наше время является нетривиальной задачей, поэтому витражи стали хорошим способом решить этот вопрос, закрывая большие проёмы с помощью панно из маленьких кусочков стекла, к тому же добавляя дополнительную привлекательность помещению.

Чтобы соединить эти кусочки друг с другом, использовали металлические перемычки, в качестве которых выступали свинцовые пластины, а соединение отдельных пластин между собой производилось с помощью спаивания.

Так как свинец достаточно мягкий металл и обладает весьма посредственной механической прочностью, если его использовать в качестве элемента несущей конструкции, то первым создателям таких витражей приходилось делать эти перемычки достаточно широкими, что, конечно, увеличивало их механическую прочность, но в то же время отрицательно сказывалась на общем художественном виде витража. К чему такие ухищрения: не забываем, что первым создателям таких витражей приходилось делать огромные панно, закрывая большие оконные проёмы в храмах.

Для изготовления стёкол в таких витражах использовали прозрачное стекло, расписанное с применением красок, составленных из смеси стеклянного порошка и окислов металлов. Такое стекло потом обжигалось в печах, с помощью чего рисунок и закреплялся.

До наших дней технология создания таких витражей дошла практически в неизменном виде, за исключением материалов, поэтому если делать витраж по более современной технологии, то в наше время для создания перемычек стараются использовать латунь или нейзильбер, как более прочные материалы. Такой подход позволяет делать перемычки гораздо более тонкими, а сам витраж гораздо — более изящным; также изменился и выбор стёкол — в наше время их существует огромное количество видов, различающихся как по цветам, так и по фактуре.

Но проблемой такого типа витража является то, что с его помощью невозможно изготавливать изогнутые объекты, поэтому следующим существенным этапом в развитии техник создания витражей принято считать появление в 19-м веке так называемой техники Тиффани, которая была так названа по имени своего изобретателя — известного ювелира Льюиса Комфорта Тиффани. Эта техника отличается от классического витража тем, что позволяет создавать не только плоские витражи, но и изогнутые в самых причудливых формах:

Суть её заключается в том, что каждый кусочек стекла, из которого будет составлен витраж, оборачивается по краям тонкой медной фольгой, после чего эти медные края разных стёкол спаиваются друг с другом с помощью припоя. Такой подход позволяет соединять их под весьма произвольными углами, давая на выходе весьма привлекательные художественные объекты, и в данный момент такая техника изготовления витражей является самой распространённой благодаря широким возможностям, которые она предоставляет.

Но независимо от того, какой подход выбран, классический витраж — это много, много ручного труда. Поэтому он не может стоить дёшево и, как правило, доступен немногим (покупать — дорого, собирать самому — долго, не у всех хватит терпения).

В дальнейшем инженерная мысль продвигалась далее, и появились другие подвиды витражей:

- пескоструйный: когда стекло обрабатывается воздушной струёй с песком, из-за чего оно становится матовым на открытых участках и сохраняет прозрачность на закрытых маской (чем-то напоминает травление печатных плат);

- фьюзинг: спекание кусочков стекла разного цвета в печи. Кстати говоря, некоторое время назад я уже писал о таком интересном способе работы в технике фьюзинга, как плавление стекла в обычной домашней микроволновке! Несмотря на кажущуюся удивительной саму концепцию, тем не менее, это реально...

- изготовленный с помощью травления;

- и т. д.

Таким образом, как можно видеть, если подытожить этот раздел, витраж — это, конечно, красиво, но всегда проблемно и трудоёмко…

▍ Как сделать витраж минимальными усилиями?

По рассказу выше могло сложиться впечатление, что всё очень плохо, и какого-то простого способа создания витражей не существует, однако это не так!

Есть один альтернативный способ, который позволяет создавать практически полную имитацию настоящего витража, а трудозатрат требует весьма малых — и таким видом является так называемый заливной витраж.

Кроме простоты создания, этот способ очень хорошо автоматизируется и сочетается с ЧПУ (о чём мы поговорим ниже).

Вкратце суть его заключается в том, что на обычное прозрачное оконное стекло наносится толстый рельефный слой непрозрачной краски, имитирующей перемычки, после высыхания которых, пространство между ними заливается разными цветами прозрачных красок, создавая практически полную иллюзию настоящего витража:

При создании такого витража под стекло кладут эскиз будущего изображения, после чего вручную наносят на поверхность стекла все цвета.

В качестве красок для такого типа витражей могут использоваться различные материалы. При менее профессиональном подходе для создания домашних самоделок используют сольвентные (то есть на основе уайт-спирита) краски, например, серии Pebeo Vitrail.

Витражи, полученные с помощью таких красок, боятся атмосферных воздействий, перепадов температуры, недостаточно механически стойкие, поэтому могут использоваться только как некие арт-объекты, эксплуатирующиеся внутри помещений.

При более профессиональном подходе используют двухкомпонентные краски (то есть краска + отвердитель). Такого рода краски продают компании, занимающиеся реализацией расходников для коммерческой шелкографии.

Эти краски используют для нанесения коммерческих логотипов, слоганов на автомобильные стёкла, фасадные стёкла зданий, бытовые приборы. Они отличаются высокой температурной стойкостью, выдерживая до 250°С, а также устойчивостью к воздействию неблагоприятных атмосферных условий, в частности, к воздействию воды и солнечных лучей, поэтому арт-объекты, созданные с применением подобной краски, могут эксплуатироваться и на улице.

Ещё одним любопытным вариантом является использование двухкомпонентных автомобильных лаков и красок. Почему:

- Они, как правило, широко распространены, имеются в большом количестве вариантов, на любой вкус и кошелёк.

- При правильном подборе являются исключительно стойкими к неблагоприятным атмосферным факторам и жёстким условиям эксплуатации — удары камешков, постоянное воздействие абразивов (пыль, песок, трение), перепады температур в широком диапазоне (-50°С … +100°C и более).

Этот последний подход практически никто не использует, потому что просто про него мало кто знает :-) Но дело в том, что в свою бытность, много-много лет назад, практически «в прошлой жизни» я занимался художественной аэрографией по автомобилям, и мне пришлось очень хорошо разобраться в вопросах химикатов для этого дела.

Так вот, использование такого рода красок даёт новые возможности, как ввиду их доступности практически в любом населённом пункте, так и вследствие получающегося весьма прочного конечного продукта.

Кроме того, там, где продаются такие краски, они есть, как правило, в широкой цветовой гамме, так что с подбором нужного цвета не возникнет практически никаких проблем.

Кстати говоря, где их можно купить:

- Первый вариант: в специализированных магазинах, где продают автомобильные лаки и краски (в обычном хозмаге не купить).

- Второй вариант: там, где занимаются окраской автомобилей. Частенько такие места бывают оборудованы небольшим встроенным магазинчиком, где производится подбор краски, вот там и нужно брать.

Несколько слов о том, что представляют собой автомобильные краски: они существуют алкидного и акрилового типа. Вам нужен вот этот второй — акриловые.

Кроме того, автомобили могут просто покрасить в какой-то нужный цвет, но зачастую применяется другой подход: красят быстро высыхающей краской (называется «база» или ещё называют «база под лак»), после чего эту высохшую краску, так как она не является стойкой к атмосферным воздействиям, защищают от них, покрывая сверху специальным лаком.

Например, практически все автомобили, окрашенные «металликом», окрашены именно таким способом (база + лак).

Но этих знаний ещё недостаточно, чтобы подобрать нужные компоненты. И если «база» в принципе может быть практически любой, то лак лучше брать наиболее стойкий.

Как его подобрать: дело в том, что для окраски автомобилей были приняты так называемые системы окраски или, другими словами, некие стандарты, в рамках которых после испарения растворителя на поверхности должно оставаться разное количество лакокрасочного материала (специально написал «лакокрасочного материала», так как эти системы относятся и к лакам, и к краскам, но в данном конкретном случае нас интересует только лак). Этих систем существует четыре типа:

- LS (Low Solid);

- MS (Middle Solid);

- HS (High Solid);

- UHS (Ultra High Solid).

Где LS («Эл-Эс») дают самый тонкий слой лакокрасочного материала после испарения растворителя, а, соответственно, UHS («У-ха-эс») — самый толстый слой.

Этот последний тип вы практически нигде не сможете найти, так как в магазинах поголовно представлены лаки и краски только MS-системы. В лучшем случае, вы сможете найти, где продаются лаки/краски HS («Ха-эс»)-системы (мне в своё время удавалось).

Кстати говоря, лак HS-системы в просторечии частенько называют «жёсткий лак», но это неверно, тут скорее следует его называть «толстый лак» :) Так что не удивляйтесь, если такое услышите.

Соответственно, если вы будете покупать краску и лак, то следует в магазине сказать так: «дайте мне базу под лак такого-то цвета, и любой двухкомпонентный лак HS-системы. Ну или в крайнем случае сойдёт и лак MS-системы». После этого на вас посмотрят очень уважительно и дальнейших вопросов больше не возникнет :)

Кроме того, там же следует купить и растворитель 647 (в обычных хозмагах не продаётся) для разведения до нужной консистенции лака и базы.

Но тут возникнет следующая проблема: эти базы под лак — непрозрачны. Как нам получить из них прозрачную краску для стекла? А очень просто: мы в сам прозрачный лак начинаем добавлять маленькими порциями нужного цвета краску (то бишь, ту самую базу). Таким образом мы можем отколеровать лак до нужного цвета и прозрачности!

Мало того, так как многие базы есть с эффектом металлика (это нужно отдельно оговаривать при покупке, чтобы вам дали базу с эффектом металлика), то бишь, со слюдяными блёстками в своём составе, то мы можем получить очень интересный витраж, состоящий из стёкол, не просто окрашенных каким-то цветом, а переливающихся блёстками как снег зимой!

После того как мы отколеровали лак, надо в него добавить отвердитель (этот лак не сохнет сам по себе, а начинает полимеризоваться только после добавления отвердителя) по написанной на упаковке пропорции — как правило, 2/1 (лак/отвердитель). Дальше останется только его разбавить до нужной консистенции растворителем 647 и нанести на нужное стекло.

Единственный минус всех этих процедур, который нужно учитывать — все эти процессы очень вонючие :) Так что надо либо обладать толерантностью к такой интенсивности запахам, либо делать это где-то в гараже.

Но в гараже существует одна проблема: пыль. После нанесения лаков и красок ваше стекло будет «очень волосатым». Вы сами удивитесь тому факту, сколько же пыли находится в обычном, казалось бы, прозрачном воздухе!

Поэтому одним из интересных лайфхаков по проведению таких работ является осуществление их в ванной комнате с предварительным включением душа, чтобы от влажности осела вся пыль, которая имеется в воздухе (ну и не входить и не выходить в процессе, чтобы не занести новую порцию пыли).

Чтобы краска хорошо прилипла к стеклу (если наносить её по автомобильной технологии и автомобильную краску), то стекло следует предварительно хорошо вымыть, «заматировать», то есть легонечко зашкурить (не прям до матовости, а скорее «слегка зацарапать»).

Для этого может применяться как специальная губка, так называемый скотч-брайт, так и сгодится даже обычная губка для мойки посуды. Предварительно на стекло надо брызнуть водой и интенсивно натереть его шершавой стороной губки, после чего смыть всю получившуюся пыль и хорошо обезжирить поверхность, протерев тряпочкой, смоченной растворителем 647.

На некоторый «повреждённый» вид стекла не следует обращать внимание — после лакировки оно станет практически таким же прозрачным.

Далее на стекло наносится сам рисунок, после высыхания которого рисунок сверху покрывается лаком или с помощью распыления, или, в самом простом случае, обливания стекла лаком (можно и кисточкой, но я бы не стал так делать).

Почему я сделал такой акцент на автомобильных лаках и красках: дело в том, что в прошлом у меня был хороший опыт по использованию их в жёстких условиях. В одном из таких вариантов я нанёс роспись на внутреннюю часть ванны (морское песчаное дно с бликами от солнца, водоросли, ракушки). После чего роспись была закрыта HS-лаком. Эта вся история продержалась больше 10 лет и стала облупливаться только после 10 лет ежедневной эксплуатации!

Второй пример: была нанесена роспись на сотовый телефон (база + HS-лак), который у меня в кармане провалялся лет пять вместе с ключами и монетками. И за всё это время ничего лакокрасочному покрытию не стало! Покажите мне заводское лакокрасочное покрытие, с такими же характеристиками…

Таким образом, как можно понять по описанию выше, если это будет декоративный витраж «для висения на стене, окне», то это будет весьма долговечная вещь.

▍ «А можно, я не сам буду это делать?»

Можно. Но тогда это означает, что нужна некоторая автоматизация этого процесса, другими словами, некий ЧПУ-станок, который сам будет в автоматическом режиме наносить наливной витраж.

И такие станки есть! Как правило, там всё стандартно: микроконтроллер, драйвер шаговых двигателей, шаговые двигатели, ременные передачи, а также сервопривод, чтобы опускать рисующую головку к стеклу.

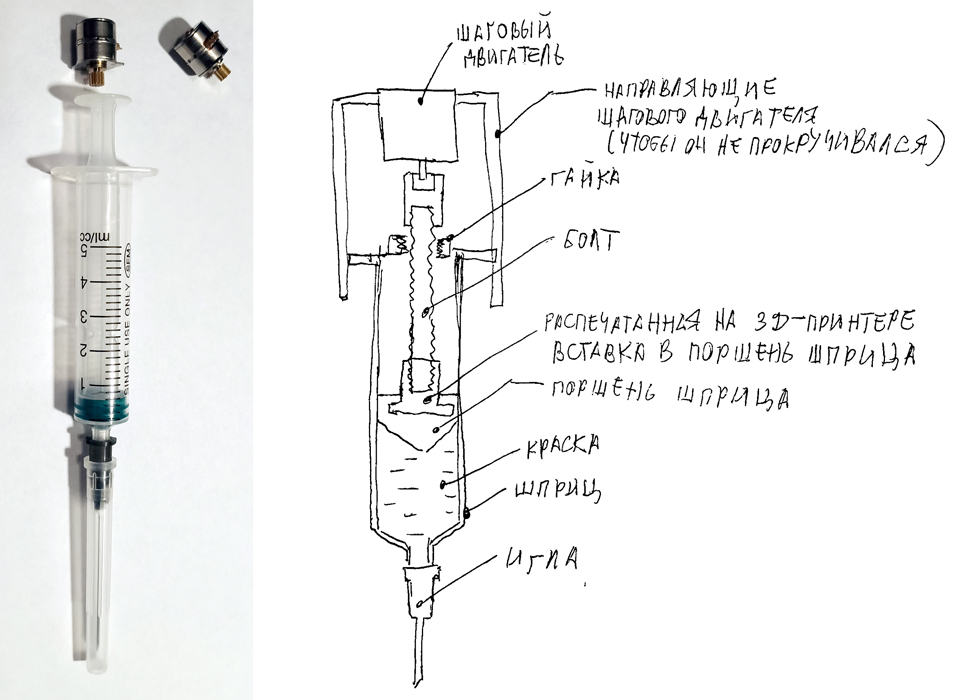

Рисующая головка, как правило, представляет собой «разной степени сложности итерации обычного шприца» :) Тем не менее, несмотря на достаточно упорные поиски, готовые открытые проекты подобного типа найти мне не удалось.

А коммерческие проекты, которых тоже имеется некоторое число, стараются всячески «напускать тумана» по поводу принципов работы их аппарата. С другой стороны, это и понятно, это их бизнес:)

Как можно видеть по видео выше, они (в самой простой реализации) рисуют перемычки, а человек уже вручную заполняет краской места «стёкол». Бывают и более продвинутые станки, которые делают все этапы работы сами, автоматически:

Но мы же инженеры, поэтому достаточно легко сможем раскусить, как должен быть устроен подобный аппарат…

Но сначала ещё раз повторим, как происходит стандартный процесс по созданию наливного витража: непрозрачной чёрной краской рисуются перемычки, а так как краски кладётся с избытком, эти перемычки образуют своеобразные валики из краски, после высыхания которых, образуется множество очерченных этими перемычками «ванночек», куда можно наливать краску разных цветов. Если это делать вручную, то эта краска обычно наливается пипеткой, после высыхания которой витраж, можно сказать, готов!

Но это классическая технология. Если использовать альтернативные подходы, например, с применением автомобильных красок (то есть, другими словами, «базы»), то после нанесения рисунка ещё следует покрыть всё сверху лаком (желательно, HS-системы).

Теперь по поводу самого ЧПУ-станка: нам нужен некий станок, который может рисовать по плоской горизонтальной поверхности, то бишь по уложенному под него стеклу.

Такие станки существуют во множестве реализаций, и если не вдаваться в тонкости, то схема работы с ними выглядит следующим образом (когда станок уже собран):

- Предварительная обработка растрового изображения: придание определённого стиля (например, в Adobe Photoshop: добавление, удаление деталей, раскрашивание, некая стилизация).

- Опционально: дальнейшая дополнительная обработка изображения — например, с помощью нейросетей для придания какого-либо стиля.

- Векторизация растрового изображения, подготовленного на предыдущих этапах — например, используя встроенную векторизацию программы Corel Draw.

- Установка векторного редактора Inkscape (бесплатный, открытое ПО, можно скачать здесь)

- Установка в векторный редактор Inkscape — плагина для вывода g-кода (MI Inkscape, можно скачать здесь или альтернативный вариант — MakerBot Unicorn G-Code Output for Inkscape).

- Загрузка полученного на предыдущем этапе векторного изображения в векторный редактор Inkscape.

- Экспорт из программы Inkscape векторного изображения в формате g-код.

- Загрузка на микроконтроллер одной из версий библиотеки GRBL, которая понимает отправляемый на неё g-код.

- Загрузка и установка специального программного обеспечения на компьютер/или микроконтроллер для отправки g-кода — на исполнение, в реальном времени.

- Нарисовать ваш витраж.

Например, вот здесь есть одна из конкретных реализаций подобного аппарата, где можно посмотреть, как сделать все элементы:

Но, на мой взгляд, там используется для отправки g-кода странноватый подход — сначала этот g-код загружается на веб-сайт, который потом в реальном времени начинает отправлять его на микроконтроллер (а связь с интернетом может «упасть» в процессе, что не есть хорошо).

Некоторое время назад, когда я рассматривал интересный тип принтера, также на шаговых двигателях, который позволяет подвесить на вертикальной стене рисующую головку (ручка/фломастер/аэрозольный распылитель), менялся аналогичный подход с выводом g-кода из Inkscape, только для дальнейшей отправки этого кода на микроконтроллер использовалась оболочка под средой processing.

Задумавшись о том, что это какие-то всё «половинчатые» варианты, мне стало интересно — а существуют ли ещё какие-либо способы отправки g-кода?

Эти поиски привели меня на официальный GRBL wiki, где в разделе Using GRBL я нашёл большое количество приложений с графической оболочкой для отправки g-кода на микроконтроллер. Так что вы можете воспользоваться этой ссылкой и выбрать отправитель g-кода, «на свой вкус и цвет».

Воспользовавшись ссылкой выше, где показан конкретный проект рисующего ЧПУ, вы можете посмотреть, как там производилась сборка, и собрать свой аналогичный или похожий аппарат. Только вам придётся усовершенствовать его, так как автором этой версии ЧПУ-станка он предназначался для рисования с помощью фломастеров, а в нашем же случае необходимо будет выдавливать краску.

Самый простой способ это сделать — использовать обычные шприцы, только большого размера.

Почему шприц: как можно было видеть в видео выше, где вручную изготавливается наливной витраж, для изготовления витража размером где-то как 4 листа А4, вполне хватает небольшого тюбика с краской, который, полагаю, может быть с успехом заменён крупным шприцем.

Для управления таким шприцем я бы прикрепил к штоку шприца или даже заменил шток винтовой шпилькой, вращаемой с помощью маленького шагового двигателя.

В описании сборки выше, ссылку на которую я дал, автор использовал следующий подход со сменой цветов: он векторное изображение в редакторе Inkscape разбил на несколько слоёв, где в каждом слое хранился свой элемент изображения отдельного цвета.

Он временно стирал все слои, кроме того, который используется сейчас, экспортировал его в g-код, потом отменял операцию (стирание слоёв), оставлял следующий слой, но стирал другие и т. д. Таким образом, на выходе у него получалось несколько подборок g-кода, отдельных для каждого цвета.

После того как ЧПУ-станок у него заканчивал рисование каким-либо цветом, он загружал в него следующую порцию g-кода (предварительно сменив фломастер).

И таким вот нехитрым образом было нарисовано многоцветное изображение.

Вы же можете попробовать усовершенствовать этот процесс, установив несколько шприцев разного цвета, и включая их поочерёдно. Для этого, конечно, придётся внести изменения в прошивку, которую можно найти там же по ссылке выше, где описание сборки проекта ЧПУ-станка или здесь.

Витражи, несмотря на свою давнюю историю, всё ещё являются очень редкими элементами, нечасто встречающимися в нашей обыденной жизни.

Создание подобных витражей с помощью ЧПУ-станков может быть очень интересным само по себе, так как существенно ускоряет весь процесс и позволяет делать даже очень сложные вещи без особых трудозатрат.

Отдельным элементом, придающим особую привлекательность витражам, на мой взгляд, является подготовка их с использованием нейросетей (я лично такое не видел и не слышал никогда).

Таким образом, изготовление подобных витражей теоретически может стать весьма неплохим бизнесом, например, даже если их продавать через AliExpress в виде небольших картинок на стекле, эдаким «небольшим домашним бизнесом робототехника». Нейросети, ЧПУ, минимум труда. Что ещё нужно для счастья? :)

Telegram-канал со скидками, розыгрышами призов и новостями IT ?

Комментарии (47)

VladimirMironovML

25.04.2024 15:02+1Еще бы неплохо расписать экономику проекта, ну например нам надо собрать базовый станок, что сколько стоит и так далее, самый простой. Какие краски берем сколько уходит времени на один витраж.

xSVPx

25.04.2024 15:02+1Все это совершенно не имеет значения пока вы не знаете сколько предметов и за какие деньги можно продать... Вангую, что это будет очень непросто. Тех, кому неважна аутентичность устроит и стекло+распечатанная на принтере самоклейка. Тех, кто хочет именно витраж подделкой не удивить...

Zara6502

25.04.2024 15:02+1Не согласен, тут как раз всё просто - у вас есть новый дом, вы хотите витражных стёкол например 10 квадратов, при заказе вам выставляют ценник в 100К рублей. Собрать CNC например для вас не проблема за 10К, плюс расходники еще 10К, вот и получается вам разница в 5 раз. А чтобы это посчитать и нужно знать цену минимального набора.

Это как с широкоформатной печатью, где станок стоит пол ляма, а лист А0 обойдется меньше 1000 руб - сразу видно что покупать и печатать самому не вариант.

xSVPx

25.04.2024 15:02Эээ.. нет, ни о каких 10к не стоит и мечтать. Если вам хватило на дом, значит у вас хотя бы как в макдональдсе зарплата. Учитывая сколько личного времени понадобится цена на этот витраж будет сопоставима с ценой настоящего.

Широкоформатный 3д принтер или фрезер - это скорее сотни тысяч-миллионы рублей...

Никаких гарантий, что "взлетит" нету. Ну т.е. придется хорошенько помучаться даже если есть опыт в смежных областях. Если нету - не взлетит и за год скорее всего.

Я уже десятки часов потратил на печать фарфоровым шликером. И у меня в целом многое было, в том числе чужие проекты и некоторое понимание. И отличный точный фрезер на котором тренируюсь. Но нюансов... много.

Учитывая, что можно напечатать широкоформатно на пленке и приклеить ее к стеклу за совершенные копейки...

Zara6502

25.04.2024 15:02Речь не о 10К и сложностях, я вам аргументировал то, зачем может человеку понадобиться цена базового набора.

xSVPx

25.04.2024 15:02У вас странные аргументы.

Это все - лютый Diy. Если вы в теме, то вы знаете примерный бюджет или можете его оценить. Если вы не в теме, то совокупные затраты гарантированно будут дороже настоящего витража под заказ и негарантированно приведут к результату.

Это не 3д принтер уже собранный, в котором осталось два болта закрутить и он будет печатать с флешки. Это адский конструктор, где вам предстоит очень много чего придумать и допилить. Тут вообще никаких гарантий, что все это взлетит нету. Нету никакого конструктора совершенно.

И цена решения с моей точки зрения лежит в диапазоне 100.000-10.000.000 руб. Зависит от того, что у вас уже есть, и что вы хотите получить на выходе. И 100-10000 часов работы к этому.

Стало легче :)? А цифры вполне реальные. Я, подчеркну, схожей проблемой занимаюсь прямо сейчас, но у меня задача проще, хорошее оснащение итп, и то уже десятки тысяч освоены. Было бы надо с нуля - думаю ужеб полмиллиона-миллион потратил....

Купить широкоформатный принтер для полиграфии и начать на нем печатать гораздо-гораздо проще...

Zara6502

25.04.2024 15:02У вас странные аргументы

И в чем конкретно они странные?

Если вы в теме

А если нет?

Если вы не в теме, то совокупные затраты гарантированно будут дороже настоящего витража под заказ

Гарантированно кем? Вас и попросили дать ответ. То есть сам по себе вопрос актуален и понятен, а вот ответ неадекватен. Раз вы знаете ответ - нужно его написать. Я привёл пример с цветной печатью, но могу привести пример с мебелью, где покупка недорогого оборудования, самостоятельное проектирование, распиловка, покраска обойдутся сильно дешевле. Мы же свой труд в DIY не считаем.

Это адский конструктор, где вам предстоит очень много чего придумать и допилить

Так в чем проблема изначально дать человеку адекватный и полный ответ? Вместо блистания умом и выгибания локтей?

И цена решения с моей точки зрения лежит в диапазоне 100.000-10.000.000 руб. Зависит от того, что у вас уже есть, и что вы хотите получить на выходе

Вы сильно загибаете с ценой, человек спросил о простом варианте, любой CNC 1x2 метра обойдется не более чем в 50К, печатать можно хоть PLA, заливать краску потом руками, нет там никаких 10 млн. Вроде не о производстве разговор же.

Стало легче

Да мне вообще пофигу, вопрос задавал другой человек, я только указал на несостоятельность ваших утверждений, а вас прорвало.

Я, подчеркну, схожей проблемой занимаюсь прямо сейчас, но у меня задача проще, хорошее оснащение итп, и то уже десятки тысяч освоены. Было бы надо с нуля - думаю ужеб полмиллиона-миллион потратил

Вы там что шаговые двигатели из платины покупаете и раму из вибраниума делаете?

Купить широкоформатный принтер для полиграфии и начать на нем печатать гораздо-гораздо проще...

Ну так там кроме механики, которую руками вы не сделаете, еще и печатающая головка с электроникой стоит хороших денег, а где вы для обычного 3д принтера видели головы дороже 10К? Алюминиевый профиль, движки, драйверы, направляющие и т.п. - продаётся в избытке, всё давно налажено и работает, такому принтеру всё равно что и где печатать. Они и так на стекле печатают (не все на коврике), точность там не требуется, легко доработать или изменить перемычку.

xSVPx

25.04.2024 15:02А можно пример cnc 1x2 метра за 50к рублей пригодного для переделки под данную задачу ? Ссылку прям. Я может куплю.

Заранее спасибо.

Zara6502

25.04.2024 15:02А можно пример cnc 1x2 метра за 50к рублей пригодного для переделки под данную задачу ?

все цены на всё доступны, собирайте какой угодно под свои желания, 4 года назад 50х50 см мне обошелся в 6000 руб, учитывая что у вас будет только разница в длине профиля и ремней, то цена увеличится не линейно в меньшую сторону. Подогрев стола у вас получится проще, можно сразу на 220В сделать, так как стол неподвижный. Ход по Z можно ограничить в 20 мм (можно и в 10).

PS: вы же написали что в теме... или вы рассматриваете исключительно железо за много денег покрытое платиной?

Moog_Prodigy

25.04.2024 15:02+2Готовое за такие деньги вы не найдете, а вот по материалам вполне реальный ценник. И то, электроника с двигателями там будет примерно четверть цены. Ну треть, хорошо. Остальное профили да крепеж. Тут даже жесткости не нужно никакой по сути, и скоростью можно пожертвовать - не 3д принтер чай, тысячи слоев не нужны. Это если сами будете делать. Можно еще дешевле - на али готовые CNC наборы - плата GRBL с приводами + двигатели типа нема27 - ну тысяч 6-10. Остальное можно напилить при желании из фанеры и не шиковать с профилем. И можно хоть 10 метров сделать, на зубчатых ремнях - продается на али, ремни такие в 3д принтерах вполне успешно работают.

Миллионы - это когда идет контактная обработка металла, сверление, фрезерование, точение, да и то все зависит от задач. CNC 3018 стоит в сборе 30 тысяч, и он худо бедно может пластик грызть и дерево с гипсом, с приемлемой для моделирования точностью. У него маленькое поле обработки, но это просто пример. Главное понять, что ЧПУ давно уже не стоит бешеных денег. И еще то, что при вашем заданном поле обработки 1х2 метра можно рисовать узоры на стекле (или лазером выжигать), или там шприц с дозатором - это делается легко и дешево, а вот чтобы такой же станок для фрезеровки дверей-филенок - ну тут сразу стоимость умножаем на 50. Это даже не металл еще. Вот для металлов - там уже миллионы многие. Либо не миллионы но очень много труда придется вложить, и возможно в чем то он будет проигрывать готовым станкам. Например, на чипмейкере есть чувак который сделал фрезерный станок из бетона. Мощно, дешево, жестко, но есть и там подводные камни. Например, не у всех есть место чтобы этот станок поставить, потому как он получился сильно намного больше и тяжелее, чем такой же станок из металла. Зато относительно дешево.

Готового решения вы не найдете, потому как оно нафиг никому не нужно. Советую начать с CNC набора и выбора кинематики. А там хоть из деревях собирать. Не понравилось - электронику снял, деревяхи в печку, новая итерация.

xSVPx

25.04.2024 15:02Спасибо, но я как-бы уже собрал лично не один чпу в том числе и по металлу. И я представляю к чему ведет кроилово "этож не фрезер, пусть от каждого чиха его мотыляет".

Яб лучше купил за 50к, как мне там сверху человек предлагает. Потому как если сам буду собирать, то там одних профилей нормальных конструкционных боюсь на сто будет.

Ну или всё-таки совершенно не 50к это все стоить будет, а от 100к до бесконечности как я и писал :)?

Zara6502

25.04.2024 15:02И я представляю к чему ведет кроилово "этож не фрезер, пусть от каждого чиха его мотыляет

Видимо очень плохо представляете. Мотыляет из-за двух вещей - отсутствие жесткости всей конструкции и большая скорость перемещения. Легко играясь с этими параметрами вы можете достигнуть желаемое. Но судя по разговору у вас желания выше чем того следует, отсюда вы и пытаетесь нас подтянуть в свои личные хотелки, а это неконструктивный диалог.

то там одних профилей нормальных конструкционных боюсь на сто будет

У вас опять какой-то синдром олигарха. Вся планета нормально покупает профили и пользуется, а вам нужно что-то особенное и обязательно очень-очень дорогое.

Ну или всё-таки совершенно не 50к это все стоить будет, а от 100к до бесконечности как я и писал :)?

Все цены в открытом доступе, даже вон ссылку вам кинули на готовое решение, где половину цены (а то и 2/3) это сам стол, это уже 90К. А сам будете собирать как раз в 50К укладываетесь без проблем, но вам же очень хочется заплатить кому-то много денег. Ну платите, только не мне, ни тем более автору изначального вопроса это неинтересно. Реализуйте свои фантазии без нашего участия, а по факту вопроса вам уже всё объяснили.

lonelymyp

25.04.2024 15:02https://cutmaster.ru/cat/cnc/r-series/r2000/stanok-chpu-cm-r2010/

Не 50 тыщ но близко. Это вполне серьёзный станок приличного качества обладающей жёсткостью. Для витражей, где нагрузка нулевая, он пойдёт с большим запасом.

xSVPx

25.04.2024 15:02У меня снизу 180000 написано. Надо что-то где-то выбрать, чтобы стало близко к 50000 :)?

Или для вас 180 и 50 - одна фигня ? Можно тогда мне в подарок 130 :)?

Понятия качества и приличия у всех разные. Я лишь пытаюсь донести, что 50000 бюджет совершенно нереальный. 180+ очччень компромиссный.

Для меня в понятие качество входит... другое. Но это обсуждать бессмысленно.

GidraVydra

25.04.2024 15:02+2Остекление из "витража" на акрилке а дом - это лютый колхоз и порнография. Выглядеть будет ужасно. Под витражные окна - либо эпокси, либо (лучше всего) запекаемые.

pbw

25.04.2024 15:02+4Подобное "рисование" с помощью ЧПУ производят с помощью дозаторов. Например дозаторы паяльной пасты во всех их видах. Лучше всего конечно шнековый безоткатный, для густых консистенций.

Если хочется колхоза занедорого, то можно сделать вот так, или так. Оно же задорого.

Если хочется минимального качества, без перелива жидкостей, то применяют пневматические дозаторы с откатом. Бывают и многоканальные, и с перламутровыми пуговицами. Крутые фирменные за много денег. Или китайские конструкторы серии "доработай напильником". Дозаторов существует миллион разновидностей, на любые применения. В том числе и сразу для ЧПУ станков.

Небольшие витражи (паяльная паста сохнет быстро) наверное можно делать, рисуя перемычки сразу паяльной пастой на полированном листе какого-нибудь металла, с которого потом все легко будет снять. А в ванны между перемычками класть/наливать что-то подходящее.

Shaman_RSHU

25.04.2024 15:02+3Когда работал в ВУЗе менялось руководство и "новая метла" уничтожила витражи в здании. Тогда хотели их восстановить, но настали тяжелые времена и все разбежались по своим проблемам, к сожалению (:

engine9

25.04.2024 15:02Стеклопакеты в ПВХ рамах, небось, поставили?

Daddy_Cool

25.04.2024 15:02Это был не тру-витраж.

С сайта - "...витраж был пленочный, а не стеклянный..."

---------------------------

О другом. Я с удивлением обнаружил, что в Москве нельзя купить толстый (8-10 мм) лист цветного стекла! Когда пишут про "цветное" стекло - то это либо черный-серый-коричневый цвет и всё, либо покрашенное с одной стороны.

Zara6502

25.04.2024 15:02нельзя купить толстый (8-10 мм) лист цветного стекла

я когда искал лет 10 назад в своем городе мне неизбежно все конторы предлагали акрил и абсолютно не хотели меня понимать когда я им указывал на очевидную разницу между стеклом и акрилом.

xSVPx

25.04.2024 15:02+1Это потому, что такой толщины оно мало кому нужно. Ну т.е. для витражистов используют тоньше, и не случайно. Его - завались.

Совершенно непонятно зачем вам такая адская толщина нужна... Вы представляете сколько этот лист весить будет ?

Плотность стекла 2.8. кубометр 2800 кг, пара квадратных метров - более 50кг.

Daddy_Cool

25.04.2024 15:02мне нужен кусок 400х150 мм, хотел сделать красивую лицевую панель усилителя. Такие есть - делают столики, полочки, но... где-то в Италии.

xSVPx

25.04.2024 15:0210мм то зачем ? Более тонкое на лицевую панель чем хуже ? Столик еще и из закаленного по хорошему надо, по нему долбят, но лицевая панель прибора зачем такая толстая ?

А более тонкого в москве в магазинах для витражистов довольно много. Но его обычно продают квадратными метрами. Вероятно надо напрямую у витражистов покупать в розницу... Хотя где-то и куски бывают, но обычно очень дорогого.

PS. Делал как-то лицевую панель из 6мм акрила, так устал очень. Совершенно не все тумблеры итп имели настолько большие резьбовые части. Т.е. они часто на листовой металл рассчитаны, и пришлось даже под несколько изнутри выгрызать материал, иначе было штатно не закрепить...

Daddy_Cool

25.04.2024 15:02"Более тонкое на лицевую панель чем хуже" ... ну... у всех свои представления о дизайне. Я согласен на 8 мм. Торец стекла - визуально важный элемент. Но придется плюнуть и сделать из толстого (6 мм) алюминиевого листа и красить из распылителя. Либо самому делать покрасочную камеру, и т.п... если не самому - в черный цвет можно покрасить за недорого, а в другой - фиг.

Ilva

25.04.2024 15:02Можно спеканием сделать цветное стекло, если готовы платить, то ищите витражистов с большой фьюзинговой печью, они сделают, кромку торцевую сделать уже не проблема будет.

GidraVydra

25.04.2024 15:02Люминь анодируйте с красителем. Красиво и легко делается в домашних условиях.

GidraVydra

25.04.2024 15:02Тоннели и заглубления в массивном блоке цветного стекла - сами по себе выглядят крайне стильно. Делать их сложно, но можно, например обратным моллированием.

GidraVydra

25.04.2024 15:02В РФ делают, под заказ. Лет 7-8 назад и я бы взялся, возможно.

Но вы уверены, что вам прям стекло нужно под вашу задачу? Тонированная эпоксидка или ПММА не подойдет?

xSVPx

25.04.2024 15:02Я вчера бегло посмотрел, и 10мм дофига у кого цветного стекла заявлено в наличии, как в реале не звонил. Но, разумеется они только листами будут продавать. Как по мне, найти лист совершенно не проблема, вероятно сложнее будет найти тех, кто отполирует края, и отверстия. Ну т.е. тут яб ванговал, что народ просто будет отказываться из-за маленького объема и большого потенциального геммороя, особенно когда разговоры о видении дизайна пойдут.

Daddy_Cool

25.04.2024 15:02Я обзвонил наверное контор двадцать - фиг. Под "цветным" подразумевается либо крашенное либо черное/коричневое. А нужно темно-красное/вишневое/и т.п...

xSVPx

25.04.2024 15:02Так ruby обычно с золотом цвет :). Делать его десятку крашенное по массе можно, а вот возить, подозреваю смысла нет. Оно скорее всего хреналион денег стоит...

Хотя посмотрел бегло, не так уж дорого, тысяч в пределах ста... Можно, полагаю, договориться и привезут под заказ. Самому скорее всего увы не привезти.

GidraVydra

25.04.2024 15:02Там того золота 100 мг на кило. Да и оттенок у cranberry glass не тот, что нужен ТС. Вишневое стекло варится с совсем другими добавками.

Основная часть стоимости стекла под заказ - работа. Две или три плавки, после каждой - измельчение. Плюс, если заказывают точное попадание в цвет, например по RAL палитре или по спектру пропускания, пару-тройку дней на подбор состава уйдет. Зависит ещё от основы, которая определяется запрашиваемыми механическими, термическими и оптическими свойствами. Одно дело на soda-lime варить, а другое - на боросиликатном.

xSVPx

25.04.2024 15:02PS. Для фьюзинга поищите, у них бывают т.н. блоки, куски толщиной в несколько сантиметров, и относительно маленького размера. Может можно найти и нужного. Правда нет уверенности в его оптических свойствах, возможно придется полировать...

Harconnen

25.04.2024 15:02+2Я себе делал станок по выдавливанию глазури на пряники, использовал вариант со шприцом. Но когда это все реализовывал, наткнулся на форум, где парни пытались сообща спроектировать станок для витражей.

Получился у них довольно неплохой рабочий вариант:

- в качестве заливки брали эпоксидку (подкрашивали при надобности)

- использовали два насоса, чтобы компоненты эпоксидки подавать отдельно

- насосы как в принтере трубка и ролики (но также обсуждались насосы, которые стоят в автомобилях для мойки лобового стекла )

- насосы подключены к шпинделю, и в конце сделали антикаплю, когда шпиндель крутится назад

- смешивались два компонента в конце в специальном шприце, у него внутри типа винта

- в конце пришли к тому что лучше чтобы сам носок из которой выдавливается смесь был вплотную у стеклу, а отверстие находилось сбоку, но при этом нужно делать чтобы при движении отверстие всегда смотрело "назад", то-есть реализовывать поворотный механизм, хотя и без этого вариант работал неплохо.

GidraVydra

25.04.2024 15:02Да ну, обычная эпоксидка достаточно текучая чтобы самовыравниваться. Там другая проблема - эпоксидка очень сильно смачивает практически любые материалы разделителя, что дает огромный вогнутый мениск. На больших элементах пофиг, а мелкие прям плохо выглядят.

Tavrid

25.04.2024 15:02+2У меня есть друг, который занимается витражами, вот здесь на видео https://www.youtube.com/watch?v=VdDZklz6F6U он их сам рисует, но на объемах у него стоит ЧПУ.

Так вот заказы у него на месяцы вперед, в основном кафе и рестораны, которые хотят быть этническом стиле. Потенциально огромный рынок световых приборов, когда даже на круглый светильник нанесен рисунок. Есть в Симферополе даже Sheker Light Cafe где есть его работы и небольшие витражи с подсветкой основной элемент декора на стенах и потолке.

GidraVydra

25.04.2024 15:02А вы сами пробовали акрилом витражи заливать? Или хотя бы видели вживую готовые изделия? Акриловые ЛКМ - дисперсионные, и поэтому не дают полностью прозрачных покрытий. По крайней мере без последующей пластификации.

vinny496

25.04.2024 15:02Аналогично с ЧПУ же можно сделать резчик цветного стекла с алмазным наконечником, и делать настоящие витражи...

BabayMazay

25.04.2024 15:02+1Как экс-витражист скажу -- ох и задолбаетесь Вы с такой резкой! Красивое художественное стекло, даром что нетолстое, состоит из слоев и режется с целым рядом переменных условий, запрограммировать которые будет сложновато. К тому же стекла нечасто бывают ровные да гладкие. Режут их роликовым стеклорезом. Предположу, что такой станок будет давать огромный процент брака. Витражное же стекло, материал дорогой -- разоритесь Вы с ним. Как вариант -- гидроабразивная резка, механическая резка (узкая ленточная пила ?) алмазным инструментом.

vinny496

25.04.2024 15:02Фигурную резку не пробовал, но надо было отрезать кусок от тонкого (меньше миллиметра) стекла - роликовый стеклорез полностью заготовку превратил в труху, зато насадка на гравер с алмазной пылью, используемая в качестве карандаша (или чертилки) проскребла аккуратно линию и по ней в воде аккуратно сломалось. Если такой способ и с более толстым стеклом сработает - то конструкция рисующего станка будет максимально простой даже с учётом подпружинивания под кривизну стекла.

GidraVydra

25.04.2024 15:02Однако, здравствуйте! Неожиданная встреча)

Я всеми руками за гидроабразив, но на мелких деталях будут огромные проблемы с фиксацией на столе.

BabayMazay

25.04.2024 15:02Добрый день! Я тоже рад Вас видеть! : ) О гидроабразиве помянул всуе, навскидку, с Вашей кстати сказать подачи -- что-то такое мы уже обсуждали.

Мелкие детали в классическом витраже стараются не применять, как и ряд других форм -- с сильной кривизной, с большими и тонкими выступающими частями и прочее в таком духе. Да, такой рисунок из стекла можно собрать, используя например тонкую алмазную пилку для резки, но это будет натуральное гусарство -- "зырьте как могу!". Классический витраж в свинцовом профиле или Тиффани предполагает крупные плавные формы и грубую стилизацию. Это его узнаваемый стиль полный сдержанного достоинства. Если душа просит стеклянного рисунка с подробностями и мелкой детализацией -- добро пожаловать во фьюзинг! Вот уж где можно миниатюры собирать. Однако, все это о ручной сборке, здесь же речь о попытке автоматизации...

Автору статьи прежде всего, хотя бы пару неделек поработать в витражной мастерской руками. Резка листового оконного стекла, это не вполне витражная работа. Еще раз -- красивое листовое художественное стекло многослойно и уже имеет свой индивидуальный рисунок. Этакие внутренние волны и облака. Очень красиво! Размечая заготовку, витражист вписывает этот исходный рисунок в свои детали, нередко жертвуя отдельными невыразительными частями заготовки. Это простая и приятная работа, автоматизировать которую будет затруднительно. Придется либо работать только с однородным моностеклом, пренебрегая колоссальными возможностями, либо плохо или даже во вред использовать рисунчатое. Многослойное стекло имеет свое направление (структуру) вдоль которого желательно располагать длинные линии деталей во имя уменьшения брака и тому подобные мелочи.

gkozlovhw

25.04.2024 15:02+1Статья супер! У меня самого на даче есть витражные окна, уж очень нам с женой нравится, так как витраж прям настроение создает. Здесь прям много новых фактов прочитал, спасибо

VladimirMironovML

Норм статья, мне прям зашла. Респект.