Небольшая предыстория

В первой моей статье мне в панамку не напихали и вы, уважаемое сообщество, приняли её достаточно благосклонно, а значит, если хочется сделать доброе дело - никакие преграды и разрушения не остановят)))). Кроме того я получил обратную связь, в том числе через личные сообщения, в которых получилось обсудить многие важные вопросы, за что отдельное спасибо.

Как Вы могли сделать вывод из первой моей статьи я представляю гремучую смесь инженера-текстильщика-химика-полимерщика-... пытающегося чуток "в науку".

Эксперименты не останавливаются. Построенный прототип периодически выдает "на гора" минусы реализации, но это лишь результат дендро-фекального способа конструирования на коленке и сознательного игнорирования некоторых важных конструкторских постулатов... Тем не менее уже сейчас можно смело сказать, что принцип действия показывает хорошие и нужные результаты и используя мой опыт и выявленные ошибки можно самостоятельно всё воплотить в жизнь.

Еще на этапе создания прототипа, разработки технологии я задавался вопросом "Кому это надо в повседневной жизни?". Один из ответов последовал от моего друга и товарища, которому нужен был филамент для принтера.

Кратко изучив вопрос стало понятно, что вопрос актуален по прозаичным коммерческим причинам (средняя цена мотка филамента в 1000 руб. против 80 руб. за гранулят как-то не гуманно), в связи с чем предпринимаются многочисленные попытки создать различного типа экструдеры.

Поэтому, если не идет речь о коммерческом использовании конструкции, пожалуйста - WTFPL.

Заранее отмечу, надеюсь статья не будет законченной, а превратиться в руководство к действию и благодаря Вашему содействию и комментариям мы все вместе доведем конструкцию до некоторого совершенства.

Из текущих существенных вопросов для обозначенной цели:

Существующий прототип позволяет загрузить примерно 400 гр. гранулята или лома совершенно любого термопластичного полимера (я активно ставлю эксперименты с PP, ABS, PFA, PEEK, PA и некоторыми другими, а так же с олигомерами, смолами и прочими термореактивными полимерами, резинами и прочим). Вопрос непрерывного питания требует обсуждения (либо непрерывное питание, либо расширение объема загрузки до необходимого условного 1 кг.). Опять же вопрос целесообразности, так как увеличение объема загрузки повлечет увеличение размеров, использование более мощных нагревателей и как следствие повышение энергопотребления и т.п. А так же было бы неплохо провести детальный теплотехнический расчет для подбора нагревателя оптимальной мощности.

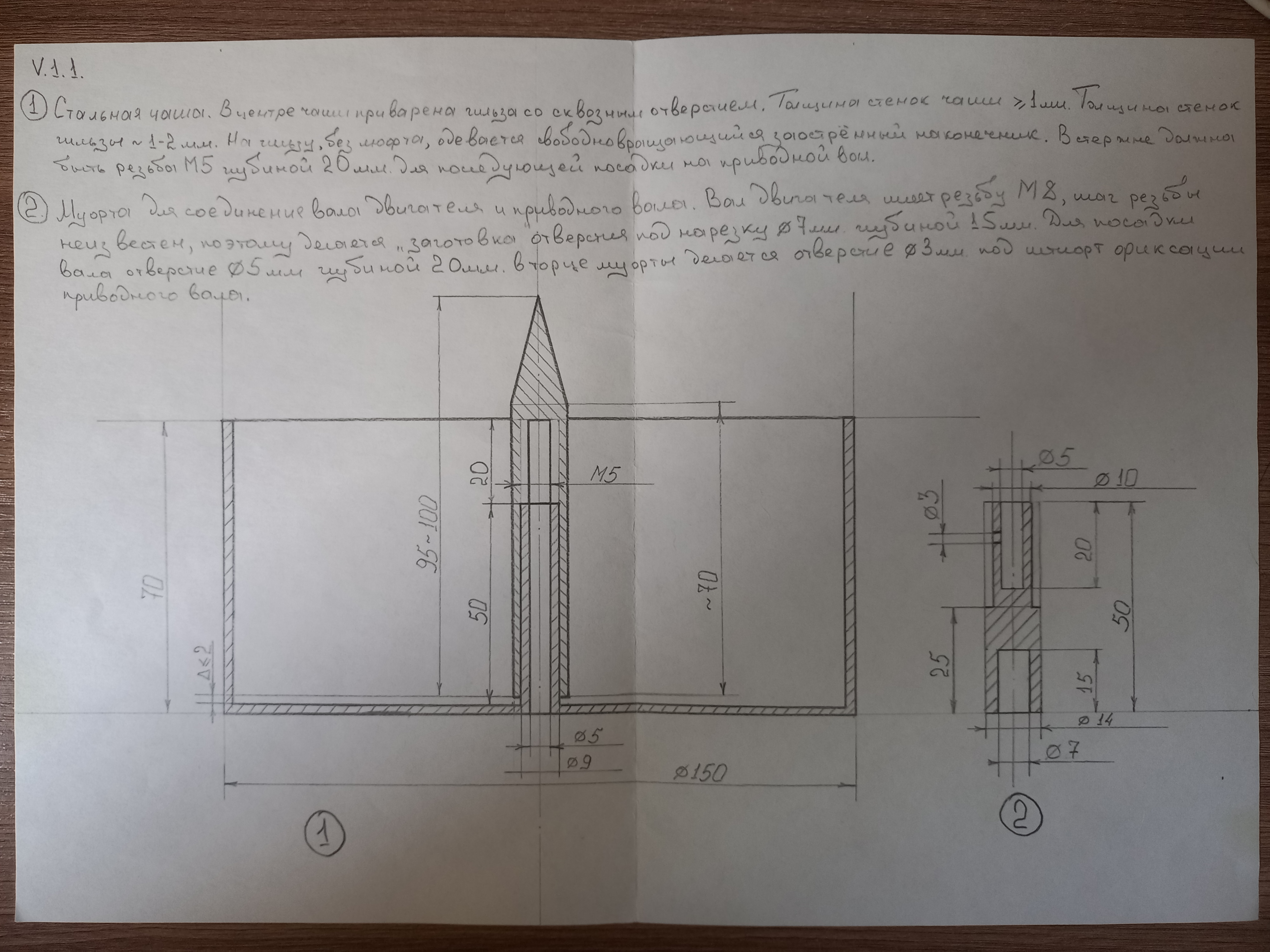

С текущим размером "иглы" максимальная стабильная толщина нити у меня получалась 1 мм., чего, собственно говоря, маловато так как стандарты предусматривают 1,75 и 3. В связи с тем, что расчеты объема провести не представляется возможным, необходимо экспериментальным путем подобрать необходимые диаметр (для чего она предусмотрена съемной) и по тепловым расчетам, желательно, корректировать высоту "иглы", что бы к "наконечнику" поступал уже начинающий кристаллизоваться полимер. В целом, за основу можно взять мои чертежи и для конструкции устройства использовать текущую высоту "иглы", только играться её формой (небольшая ремарка, коническая тоже возможна) и диаметром (сейчас диаметр 15 мм., я полагаю 20 - должно хватить).

Я, откровенно говоря, ввиду отсутствия у меня собственно принтера не реализовал толком устройство протяжки. И тут возникает вопрос! А нужно ли устройство протяжки вообще если питание будет по типу Боуден и можно напрямую питать печатающую головку? В данном случае, в принципе, в печатающую головку будет подаваться подогретый филамент, а это упрощает печать (взять хотя бы аспект снижения мощности нагревателя в головке или отсутствие необходимости "просушки" филамента)...

Вопросов много и тут я надеюсь, в том числе, на Ваш опыт печати и обратную связь.

Предметно.

Строго говоря это не экструзия, здесь работают совершенно иные принципы. Но устройство проще в изготовлении и обслуживании.

Начнем с главного чертежа, который был отправлен токарю.

Это основной узел. Важный нюанс - на чертеже и дальнейших фото я не фотографировал крышку, которая одевается сверху и имеет по центру отверстие в 22 мм. необходимую по двум причинам: 1 - обеспечение равномерности прогрева массы; 2 - снижение запаха горелого пластика.

Пластик у меня подгорает по одной простой причине - некачественный миканитовый нагреватель (хоть и наш, отечественный, где заказывал указывать не буду, дабы не было недопонимания, может это единичный случай), выразилось это в неравномерном прогреве (проявилось при обмере пирометром - при заданной температуре для полипропилена, например, зоны где-то 130 гр., где-то 200 гр., где-то 280 гр. без выявления какой бы то ни было закономерности связанной с укладкой нагревательных элементов по площади нагревателя в целом).

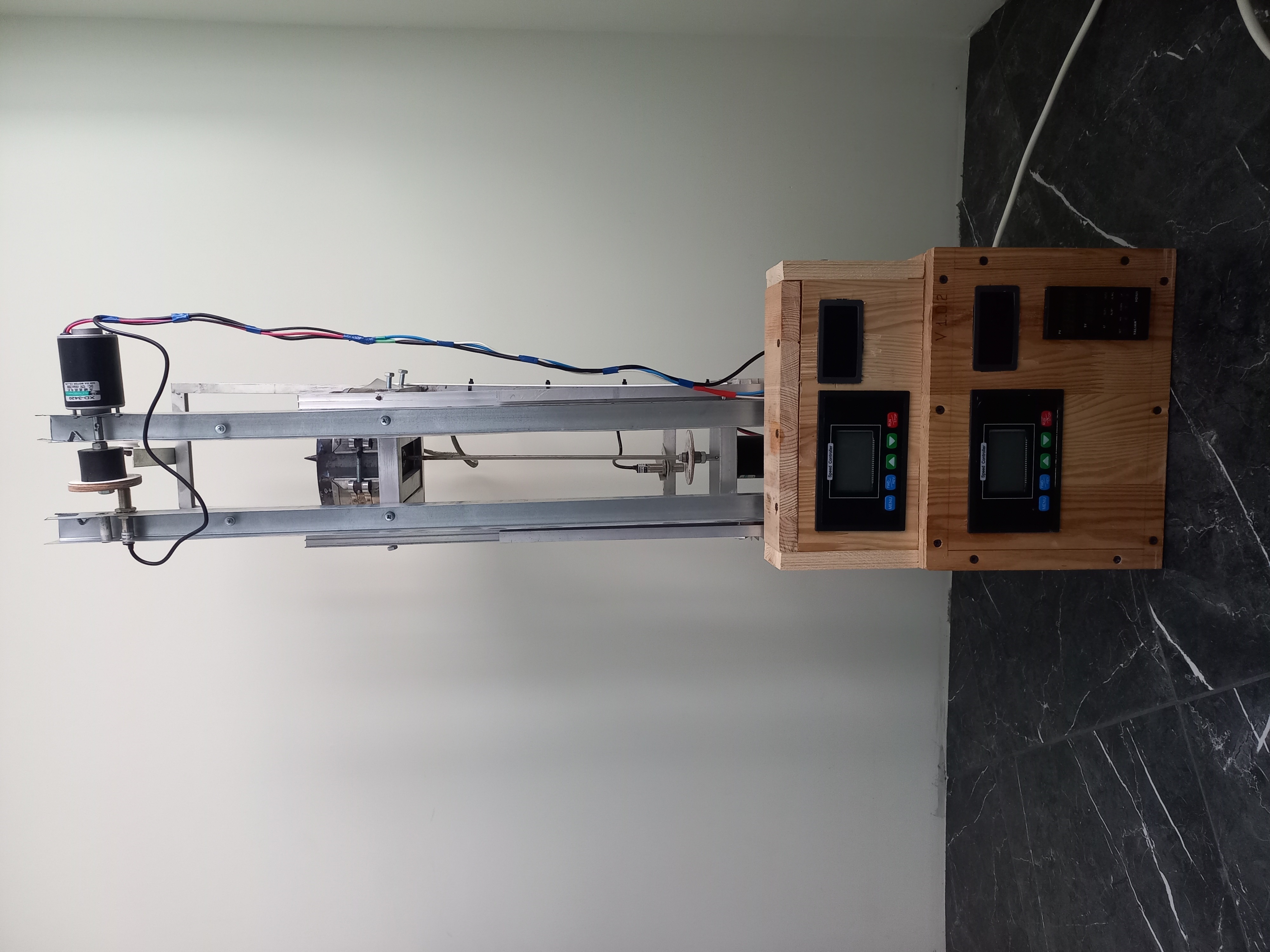

Комплект конструкции состоит из: PID-регулятора с термопарой в комплекте (но я использовал термопару в корпусе нагревателя, сам PID-регулятор умеет работать с различными типами термопар, работает 3 уже года исправно), Привод вала (диаметр 5 мм. длина обрезана до 500 мм. ) от двигателя через регулятор скорости оборотов (к сожалению на Али не могу такой найти, карточка товара пропала), контроль оборотов через тахометр (на практике, для большинства полимеров не поднимал более 90 об/мин.). Питается всё это 12-вольтовое дело от взятого на том же Али блока питания на 500 ватт (просто брал в свое время для экспериментов).

А вот теперь главная ошибка - привод вала должен быть строго через редуктор, сейчас жду с того же Али комплект редуктора и мотора от шуруповерта на 12 В. Протяжка (вытяжка) сейчас тоже переделывается на единую конструкцию с редуктором и прижимным валом в связи с тем, что двигатель через регулятор оборотов выдает минимум 50 об./мин. чего для моих целей многоваго и с критически низким крутящим моментом чего сверхмало.

Общий вид конструкции

Корпус собран из остатков мебельного щита после ремонта (прибрать в порядок все провода и соединения), его можно уменьшить многократно ввиду того что компоненты имеют малый габарит, мне было не критично.

Основной каркас собран из профилированного алюминия и сварен горелкой на прутках кастолина для алюминия с флюсом 192 FBK - соединение как монолит, не разорвать по шву. Высота бралась исходя из высоты двигателя и длины вала. Для обозначенных целей Вал может быть 12-15 см. - это вполне хватит, короче нельзя - приведет к ненужному нагреву привода вала от чаши.

На этом я пока заканчиваю. Представляю на Ваш суд))))

По мере Ваших замечаний, вопросов и комментариев - с удовольствием поправлю.

UPD 11.04.2024.:

Уважаемые @strvv и @sshmakov . Благодарю за комментарии по которым я понял, что требуются некоторые пояснения и подробности.

Что касается припоя Castolin 192 FBK - его рабочая температура 430-440, признаю - любая подходящая горелка справиться (и пропановая тоже, у MAPP (лат.) просто из-за состава температура горения повыше), но отмечу, что лучше всего использовать горелку с вихревым пламенем за счет равномерного распределения температуры пламени. Отдельно надо сказать о том, что нужно приноровиться - я не сразу научился, часто просто прожигал алюминий, особенно когда пытался спаять разные марки алюминия. Он мне помог спаять трубки кондиционера на задний блок климата в машине.

У меня горелка BERNZOMATIC TS7000 - неплохая штука, не раз выручала.

А вообще полезная штука: от машины до медного трубопровода в доме или холодильника с кондиционером, можно даже сталь спаивать латунью - получается неплохо. Вот пара интересных видео на тему тут и тут.

Получаются вот такие соединения

Алюминиевый профиль распускал через стусло, что бы соблюсти плоскости примыкания деталей и необходимые углы. Когда учился - не поверил рекламе и, когда более-менее набил руку, опытная "рамка" подверглась жестокому рихтованию молотком - ни один шов не треснул, не разошелся, не лопнул.

Комментарии (17)

strvv

10.04.2024 11:34Спасибо, сейчас увидел для себя полезную информацию с припоем кастолин 192. Параллельно проверил - действительно удобная вещь.

MadFisherman Автор

10.04.2024 11:34Незачто. Действительно удобная штука - не раз выручала, единственный нюанс - для работы с ним нужна особенная горелка на MAPP газе... Главный нюанс - хорошенько зачистить оксидную пленку спаиваемых деталей. Кстати, у Кастолина есть еще припой для спайки меди-алюминия - тоже вещь, если бы не электрохимический ряд и гальванопара - просто супер.

sshmakov

10.04.2024 11:34для работы с ним нужна особенная горелка на MAPP газе

наверное годится бензовоздушная горелка

MadFisherman Автор

10.04.2024 11:34Не готов сказать... я консультировался у холодильщиков- они и посоветовали этот припой и горелку бернзоматик под мапп-газ... с безновоздушной не экспериментировал...

rPman

10.04.2024 11:34+1средняя цена мотка филамента в 1000 руб. против 80 руб. за гранулятжаль что для PEEK пластика это не так, гранулят продается на вес золота

MadFisherman Автор

10.04.2024 11:34Должен заметить - правильное замечание, в этом смысле фраза выглядит немного некорректно. Это да, тут я имел ввиду самые распространенные термопласты. PEEK и PFA (у нас не производится... тоже ни разу не дешевый, ближайший отечественный аналог Ф-50 - но его не делают) мне достались как трофей от одного кабельного завода (им нужны ориентированные мононити хотя бы 0.3 мм. - довожу до ума процесс для них, что бы получилось относительно недорогое стабильное волокно) - дали на эксперименты по 300 грамм... А что собственно до PEEK, то это действительно печально и производителей мало... хотя пластик классный. А уж про СВМПЭ 1000 - и говорить не приходится, достать бы его хоть 150 грамм для экспериментов...

rPman

10.04.2024 11:34можно больше информации, какие сейчас доступны варианты для высокотемпературных пластиков в розницу (не тоннами а просто сотни грамм-килогрнаммы) и на сколько дружелюбно это по цене?

MadFisherman Автор

10.04.2024 11:34+1Это главная боль и сложность)))) Мне нравятся подобные вопросы, но ответ на них не так очевиден как может казаться. Сразу оговорюсь, что не совсем понимаю в каком смысле Вы спросили про высокотемпературные, преполагаю что имеются ввиду фторопласты (о них ниже), как полимеры с одной из наиболее высоких температур плавления. Предложений просто море, так все написать невозможно и предложения есть от перекупщиков-фасовщиков, переработчиков вторичного пластика до производителей первичного гранулята. Рассмотрим, к примеру, популярный АБС, тут первый попавшийся. Цены разные от 50 руб/кг за вторичный до 180 руб/кг за первичный высшего сорта. Но тем не менее порядок цен такой. Многое зависит от сорта, вида, типа и т.п даже в рамках одного наименования (названия) полимера. В принципе для печати можно и вторичный использовать. Минус всех вторичных в том, что как правило это мешанина из всех сортов, в лучшем случае разделенных по цвету, так как при переработке никто не будет делать химические анализы и отделять сорта, да будет незначительное изменение свойств, связанных с деструкцией полимерных цепей при переплавке, но не критично. И опять же какая разница для условного крючка для одежды или корпуса какого-либо прибора... Тут только вопрос целесообразности. И то из чего делают филамент - большая тайна)))) С полиамидом и остальными та же история. Что бы было более понятно, проведу такую аналогию: есть много марок сталей и одно дело когда к примеру выпускается чистая Ст3, другое дело когда производится та же арматура из перемолотого разношерстного лома, хотя и там и там железо. И еще один огромный минус - сейчас сложно найти мелкую фасовку по приемлемой цене ввиду отсутствия спроса как такового, минимум продают от 10 кг. - по крайне мере я так покупаю, так как на продаже сидят обычные менеджеры на объеме. Должен отметить, что это решаемый вопрос. С фторопластом тоже не всё однозначно, буржуйские - просто дорого, даже не хочу писать, отечественные хоть и уступают по качеству, но по сути в нашей стране только один крупный игрок - это Первый фторопластовый завод в Кирово-Чепецке построенный еще в СССР. Есть еще всякие Сибуры и Лукойлы, но они больше специализируются на полиэтилене и полипропилене, что обусловлено огромным рынком потребления прежде всего в Китае для товаров народного потребления, т. е. если и открываются производства, то они ориентированы прежде всего на экспорт, ввиду экономической нецелесообразности ориентации на внутренне потребление. А вот такой пример, у нас в стране только один завод по сути в промышленном масштабе производит оптоволокно (в Саранске) и тот не вышел на полные мощности, опять же в силу малой емкости внутреннего рынка, что обуславливает тот простой факт, что осваивать производство отечественных заготовок в промышленном масштабе нецелесообразно и коммерчески не выгодно ,поэтому для отечественного оптоволокна заготовки импортируются... И еще у нас толком нет производства оптоволокна из органики (из оптически прозрачных полимеров) опять же не в силу сложности технологии, а по упомянутым выше причинам. Более развернутый ответ на Ваш вопрос подталкивает меня к мысли, что требуется отдельная обширная статья с анализом рынка, а это займет ооочень много времени, но я возьму на заметку и постараюсь что-нибудь придумать.

rPman

10.04.2024 11:34Развернутый ответ в виде статьи был бы не плох.

Вообще подавляющему большинству не важно, что именно там под капотом, полиамид, полиэтилен, пропилен, стиролбутеин.. фигзнаетчто

Важны свойства: прочность + упругость + теплостойкость (я знаю что по каждому из озвученных них это несколько параметров, условий и нюансов) и главное, возможность лить все это из жидкой фазы.... заметь, не важно как эта жидкая фаза получена - химически с последующем отверждением светом или закрепителем или высокой температурой с последующим профилем охлаждения это больше определить возможность использования в 3D принтерах.

И если abs/pla/pet(g) легкодоступны что то способное работать при 100-200+ градусах найти не так просто (только силикон, но он слишком гибкий, вроде можно намешать его с твердым наполнителем)

p.s. фторопласт я помню листал каталоги, их предлагают только юрикам с начальными объемами сотни килограмм (заводам не интересно работать с розницей)... когда как 10кг был бы более оптимальным.

MadFisherman Автор

10.04.2024 11:34+1У Вас что ни вопрос, что ни комментарии - это просто огромные пласты информации, с Вами можно разговаривать очень долго)))) Это радует. Да, всё возможно, многое можно смешать, возможны системы раствор/расплав... можно вводить пластификаторы, модификаторы и прочее, прочее прочее! В этой статье я не касался ничего кроме термопластов (тяжело запихнуть удобоваримое количество информации в небольшую статью. Здесь-то написано немного, а вопросов вокруг - море...), соглашусь остальные полимеры и смолы - пласт огромный - от этого статья станет необъятной... Что касается Силиконов И Полиуретанов - это сшитые полимеры. Оба вида резин могут быть разной жесткости, сейчас точно не скажу предел для силикона, для полиуретана сам использовал максимум 80, но есть одно НО - если память не подводит - силикон выдержит эксплуатацию при температуре плавления полимеров 150-170... а вот у полиуретана максимальная температура эксплуатации ниже 100 (именно поэтому из полиуретана можно сделать детали подвески, а вот всё что рядом с двигателем - силикон)... У меня в планах взять расплав полипропилена (ну что поделать - его у меня 50 кг в запасах, чего не скажешь о других: где 500 грамм, где 300, где-то вообще 100 и собирать скрупулезно все остатки для последующих экспериментов...) и смешать его с олигомером силикона без отвердителя (у меня он на олове).... должно получится, а потом провести пропитку в ванне с отвердителем. Да, устройство будет работать с любыми полимерами переведенными в жидкое агрегатное состояние иначе говоря с любыми дисперсными системами, дисперсная среда которой является неньютоновской жидкостью, проявляющей эффект Вайсенберга, а если брать олигомеры (они эффект не проявляют изначально, хоть и являются неньютоновскими) - то при введении анизотропного наполнитеся - вуаля, всё работает. Еще такой момент. Общался с прекрасными учеными из Института стекла... В общем если ввести в расплав стекла тот же анизотропный наполнитель - тоже работает, причем повышается степень кристаллизации благодаря указанному наполнителю (он как раз образует точки кристаллизации) и получается армированный ситалл, но с оптическими свойствами - беда (т.е. он не проводит свет как оптоволокно), или, если брать легкоплавкие сорта стекла - тоже армированная нить, но легкоплавкие стекла потому и легкоплавкие ,что не кристаллизуются, оставаясь аморфными... Причем ОЧЕНЬ странно то, что в по настоящее время не изучены свойства расплавов стекол как неньютоновских жидкостей (проявляются в определенном температурном диапазоне)... В общем дальше писать не буду - получится еще одна статья...)))))

MadFisherman Автор

10.04.2024 11:34+1О фторопластах. Всё решает телефон. Я так договаривался. Просто позвонить на завод, например. Иногда получалось окольными путями: предприятие (не могу говорить название, но скажу что находится в г. Санкт-Петербург) изготавливает мононити из фторопласта ф-4 и свмпэ для космоса и самолётов, вот с ними получилось договориться о небольшой продаже. Как мне кажется спрос рождает предложение и как только будет стабильный спрос на гранулы полимеров в розницу - продажа в небольшой фасовке по вменяемым ценам не заставит себя долго ждать.

rPman

10.04.2024 11:34о главном скажи, печатать этой нитью получилось?

MadFisherman Автор

10.04.2024 11:34Тонкая пока слишком. 1 мм. всего. Нет пока. Да и товарищь мой далековато от меня.

kumpatea

10.04.2024 11:34Протяжка однозначно нужна, особенно при экструзии прутка для fdm, она во первых позволяет намотать пластик на катушку, во вторых позволяет контролировать равномерность диаметра прутка, ну и способствует созданию линии равномерного охлаждения.

В общем однозначно нужно. Печатать напрямую из гранул не очень много желания, во первых это нужно сделать рядом с принтером место под эту шайтан машину, а во вторых Боуден экструдеры это трижды переваренный калл, который годиться если только на потестить, а протягивать пруток директом не очень удобно, особенно в процессе печати.

Так же наличие протяжки позволит мешать гранулы пластика с различными наполнителями, после чего перегонять пруток обратно в гранулы, и повторно экструдировать.

(С) Начинающий инженер-технолог-материаловед Алёшка )

MadFisherman Автор

10.04.2024 11:34Да, примерно в этом ключе и мои мысли, а уж как питать принтер, думаю каждый должен иметь возможность решить самостоятельно. На счет равномерного смешивания, кстати, нужно подумать. Тут вопрос, что мы добавляем... мелкодисперсные порошки или анизотропные наполнители (грубо говоря волокна чего-либо) и процент введения. Важное замечание, спасибо. Я полагаю, что при введении небольших количеств мелкодисперсных порошков они и так равномерно перемешаются и не потребуется повторная переплавка, а при больших порциях введения будут теряться свойства полимера и мелкодисперсный наполнитель превратиться в дисперсную среду из-за чего теряется смысл.

FirstEgo

Успехов! Буду ждать продолжения)

MadFisherman Автор

Благодарю. Процесс идёт. И Вам успехов!