Доброго вам времени суток, уважаемые гики и сочувствующие!

Согласно моим наблюдениям, практически все владельцы 3D принтеров делятся на две группы: те, кому он нужен, и те, кому он нужен на самом деле. Именно с целью стимуляции роста количества граждан во второй группе и была написана эта публикация.

Всем, кому интересно, что связывает 3D принтер и музыку, почему некоторые старые поговорки потеряли актуальность, и как превратить простую картонку в стальную болванку — добро пожаловать под кат!

Не секрет, что благодаря усилиям

Что же делать ленивому и скаредному человеку, желающему приобрести недорогие, но качественные «настольные» звуковые колонки? Как и в большинстве подобных случаев, вопрос уже содержит в себе часть ответа: колонки нужно сделать.

Пользуясь случаем, я решил воплотить в жизнь свою давнюю мечту — омниполярные звуковые колонки. Эти колонки отличаются от колонок с обычной фронтальной компоновкой тем, что звуковые волны излучаются одновременно во все стороны с одинаковой амплитудой и фазой, что в теории должно создавать максимально естественную звуковую картину. В наиболее простом варианте это достигается размещением рассеивающего конуса на направленной вверх широкополосной головкой громкоговорителя. Правильный расчёт подобных акустических систем (далее — АС) дело непростое и требующее серьёзного образования в этой области. Поэтому мною был избран древнейший способ проведения исследований

Важнейшим компонентом любой АС, не поддающимся модификации в домашних условиях, является головка громкоговорителя (далее — ГГ). Поскольку я решил изготовить компактную и недорогую однополосную АС, выбор головки превратился в нетривиальную задачу со многими неизвестными.

Для себя я выработал следующий алгоритм поиска: подходящий размер — полоса пропускания — равномерность АЧХ и ФЧХ — номинальное сопротивление — цена.

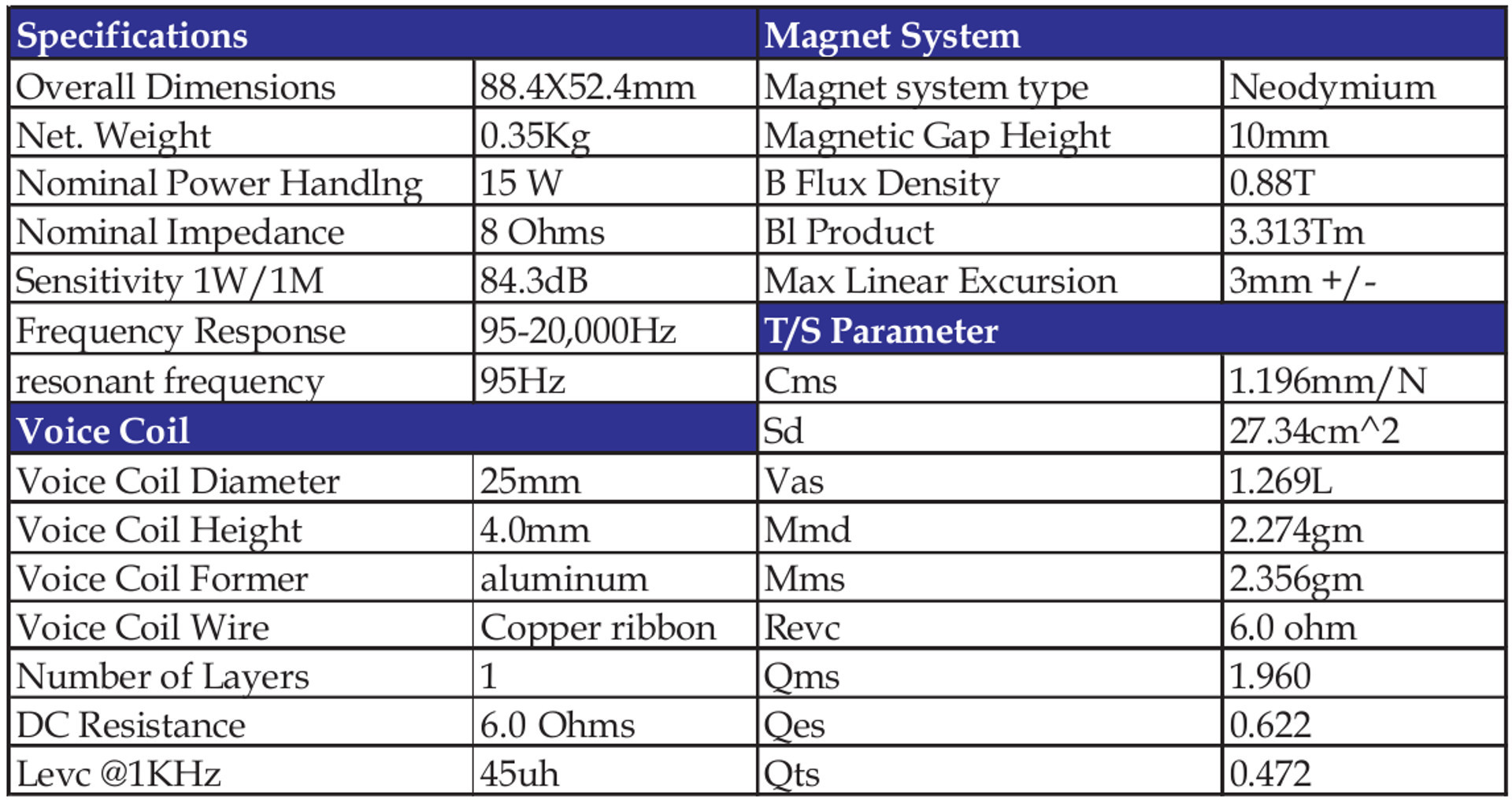

Лидером по итогам поиска явилась широкополосная ГГ FR88EX производителя Fountek:

Эта головка имеет алюминиевые каркас и диффузор, широкий частотный диапазон, гладкие АЧХ и ФЧХ. Все параметры приведены производителем в техдокументации:

Для АС была выбрана самая простая конструкция: цилиндрический корпус, на верхнем торце закреплена ГГ. Над ГГ должен быть закреплён звукорассеивающий конус. Оформление корпуса — панель акустического сопротивления на нижнем торце, рыхлый звукопоглощающий материал во всём объёме АС. Для корпуса была выбрана труба из толстого картона диаметром 125 мм (соответственно размерам ГГ). На внутреннюю поверхность трубы были наклеены самоклеющиеся битумные вибропоглощающие маты, что позволило полностью подавить вибрации и гулкость корпуса. Технология проста: нагрев маты феном, прикатываем их клейкой стороной к трубе изнутри с помощью алюминиевой «скалки». Самое трудное здесь — найти женщину с феном.

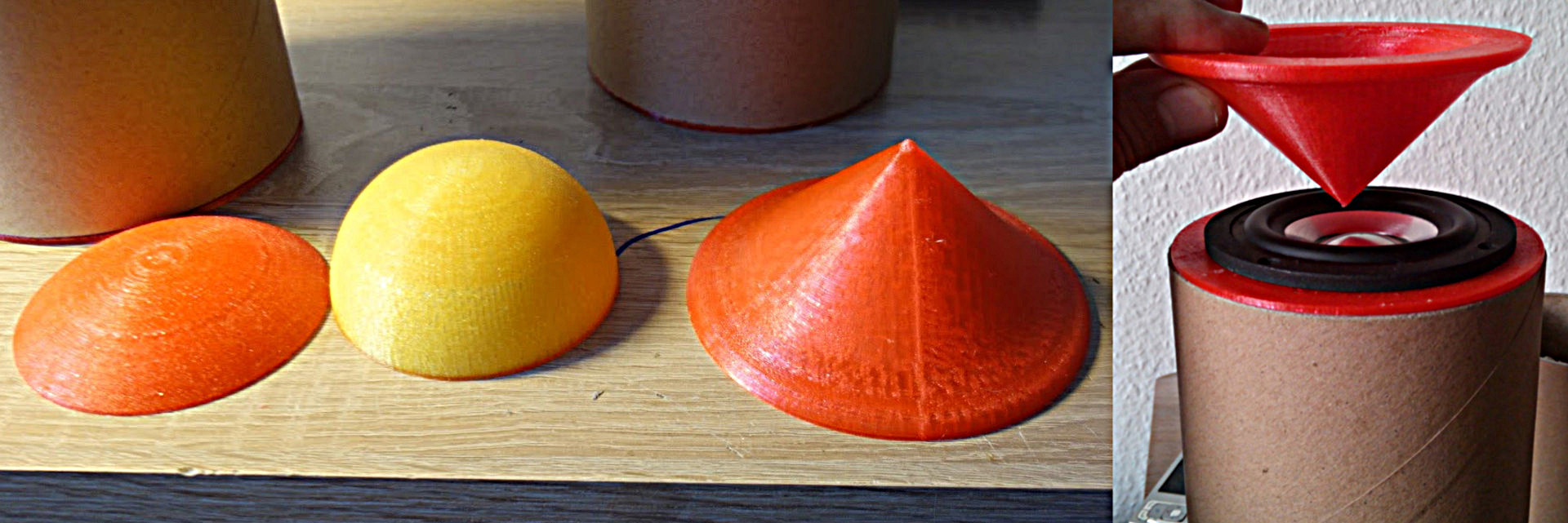

Далее были проведены

Безоговорочную победу одержал конический звукорассеиватель. В правой части фото виден этот конус над ГГ, смонтированной в торце корпуса на заглушке — держателе, напечатанной на 3D принтере.

Несколько слов о дизайне: вследствие применения разнородных материалов и сложной формы частей оклейку каким — либо шпоном или подобным материалом я исключил как излишне трудозатратную. Окраска в чёрный цвет была признана скучной, серебристая окраска — пошлой. Я решил внести свой скромный вклад в создание вселенной постапокалипсиса и придать АС вид потрёпаной военной аппаратуры, созданной с применением радиоактивных материалов.

Процесс создания частей АС выглядел так: создание модели в DesignSpark Mechanical — печать на 3D принтере — очистка детали — грунтовка — окраска. При этом в процессе грунтовки корпуса АС непросохшая грунтовка частично стиралась пальцами, что обеспечило наличие отчётливых следов коррозии металла

Очень сложная деталь: нижняя заглушка с решёткой панели акустического сопротивления и панелью для закрепления разъёмов для подключения кабелей.

После окончания окраски и сушки одна АС была собрана с целью проверки качества звучания. На следующем фото видна часть конструкции: шпильки М3 пропущены через торцевую заглушку — держатель и отверстия во фланцах ГГ и звукорассеивающего конуса. Все части закреплены фланцевыми гайками М3. Конус закреплён достаточно высоко над ГГ: эта позиция была определена экспериментально по максимуму воспроизводимых высоких частот.

К сожалению, в данном случае значительная длина относительно тонких шпилек привела к значительной вибрации конуса звукорассеивателя.

В качестве мер по устранению этого неприятного эффекта я решил утяжелить и «заглушить» звукорассеиватель путём заполнения его сыпучим вибропоглотителем. Поскольку объём полости конуса звукорассеивателя мал, была спроектирована и изготовлена дополнительная полая часть с крышечкой:

В качестве наполнителя была выбрана смесь свинцовой дроби и мелкого кварцевого песка. Свинец выбран за высокий удельный вес, а мелкий кварцевый песок хорошо подавляет вибрации и не даёт дроби превратить конус в погремушку. Вследствие наличия свинца в конусе крышечка со значком радиоактивности не просто декоративный, но и функциональный элемент (свинец содержит некоторое количество радиогенных изотопов).

Окончательный вариант моих самодельных омниполярных АС выглядит так:

К сожалению, на этой оптимистической ноте моя фотокамера отдала богу душу, и большего количества фотографий не получилось. Качество звучания этих АС полностью соответствует моим потребностям: серые будни тают в чарующих звуках «Spente le stelle» от Emma Shapplin уже при трети доступной громкости, а при желании можно безо всяких усилий катапультироваться из реальности вместе с «Teutonic Terror» от Accept.

Публикуется под лицензией WTFPL

Ну, и традиционное: Have fun!

Только зарегистрированные пользователи могут участвовать в опросе. Войдите, пожалуйста.

Поделиться с друзьями