Доброго вам времени суток, уважаемые гики и сочувствующие! Эта публикация — продолжение описания конструкции моего самодельного 3D принтера. Ось Z — один из самых противоречивых узлов принтера. Что выбрать — ультимативную точность или хорошее масштабирование? Перемещать ось Х или рабочий стол принтера? Два подхода — два решения.

На первые 3D принтеры я не мог смотреть без содрогания: конструкции были незрелые, многие узлы использовались с нарушением ТУ, из-за общей зыбкости требовалась постоянная подстройка, мелкий ремонт, размеры рабочего поля были малыми. Я реши решить проблему внутренних противоречий, просто скрестив

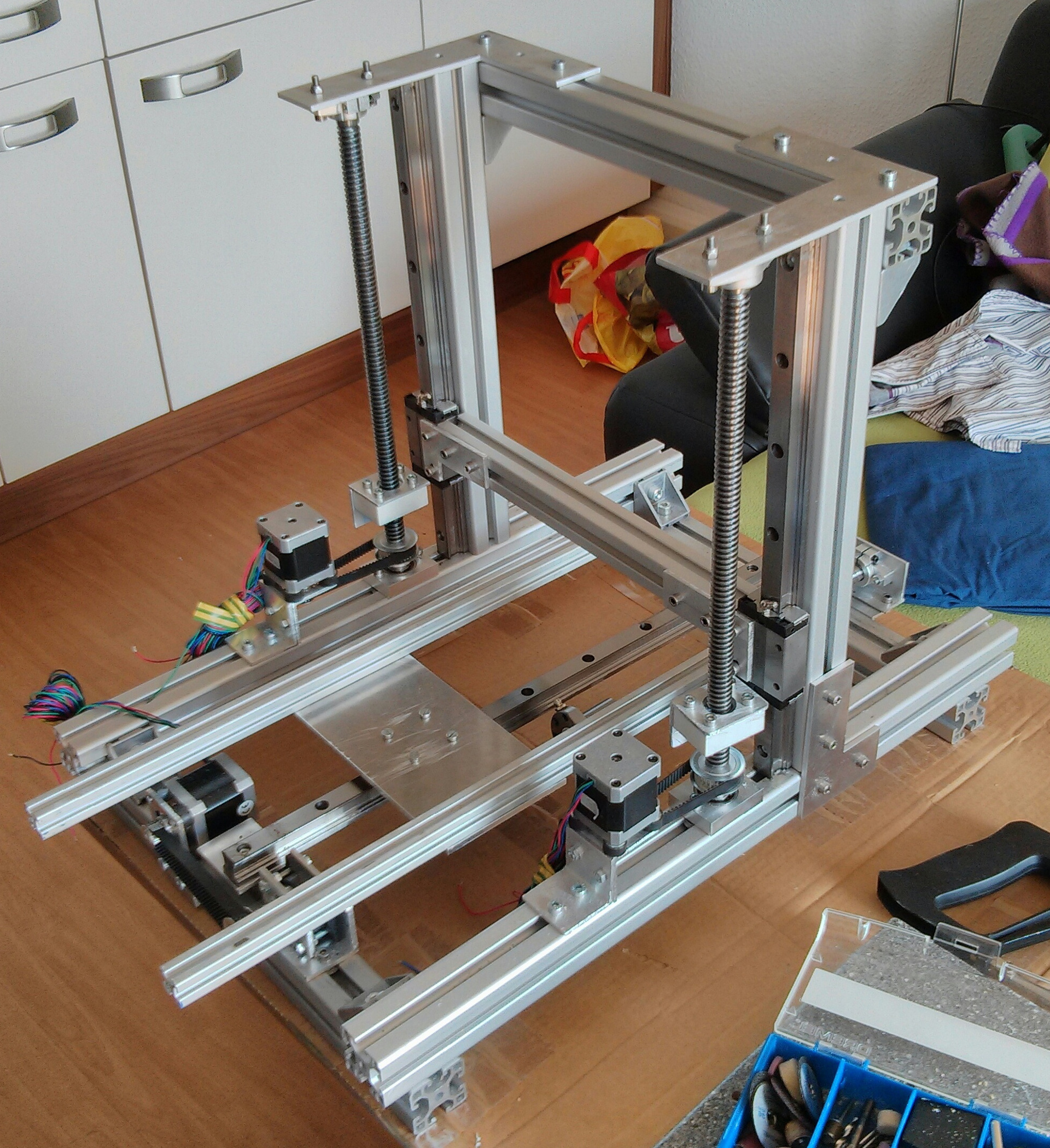

Был спроектирован и скручен воедино остов 3D монстра:

Он состоит из сорокамиллиметровых алюминиевых конструкционных профилей, соединяемых толстыми уголками 45х45 и болтами М8. Эта конструкция имеет размеры 60х40х40 см и абсолютно непоколебима при нормальной работе принтера. Размер рабочей площадки составлял 45х22 см, при максимальной высоте объекта 28 см.

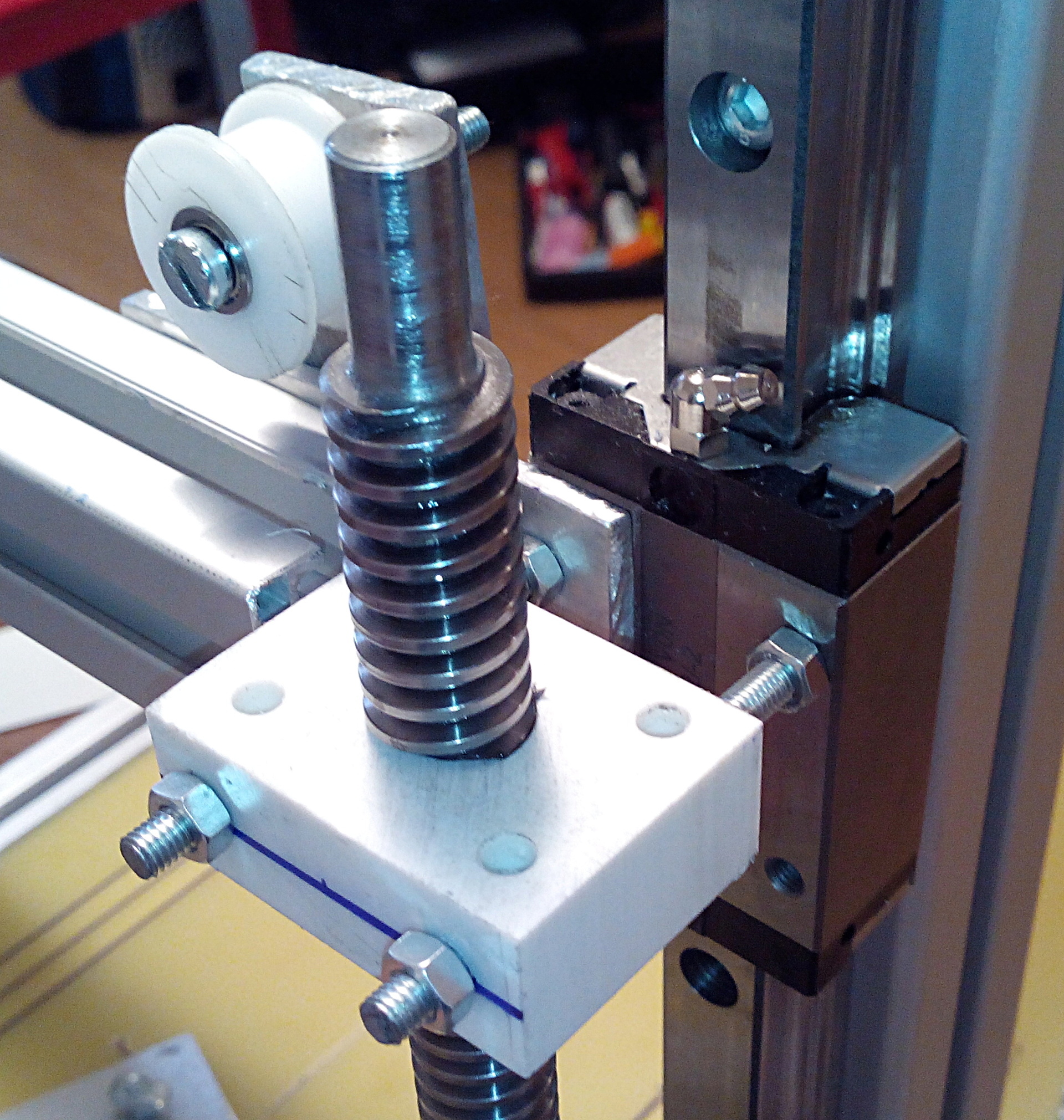

Ось Z образована двумя вертикально расположенными двадцатимиллиметровыми линейными шинами с прецизионными каретками. Каретки приводятся в движение прецизионными трапецевидными винтами, установленными на радиально-упорные подшипники. Каждый винт имеет привод от шагового мотора через ременную передачу 3:1. Верхние концы винтов обточены и вставлены в игольчатые втулки так, чтобы осевое смещение винта во втулке предотвращало его подклинивание при тепловом расширении. Я использовал полимерную гайку для винтов: больших скоростей/нагрузок нет, а полимерная гайка не так требовательна к смазке и значительно проще в монтаже. В данной конструкции рост высоты модели обеспечивается поднятием оси Х над столом, а ось Z используется как подвижная опора для оси X.

Видео работы:

Эта ось работала без каких-либо проблем вплоть до разборки этого принтера на запчасти.

Недостатки данного решения:

1. Цена. Прецизионные компоненты стоят дорого.

2. Сложность конструкции

3. Плохая масштабируемость.

Когда я начал строить второй принтер, опыт и скаредность участвовали в создании конструкции наравне с врождённым желанием идти своим путём, не ожидая милостей от природы.

Соответственно, новый принтер должен был стать не только более простым, быстрым, универсальным, надёжным и ремонтопригодным, но и значительно более дешёвым.

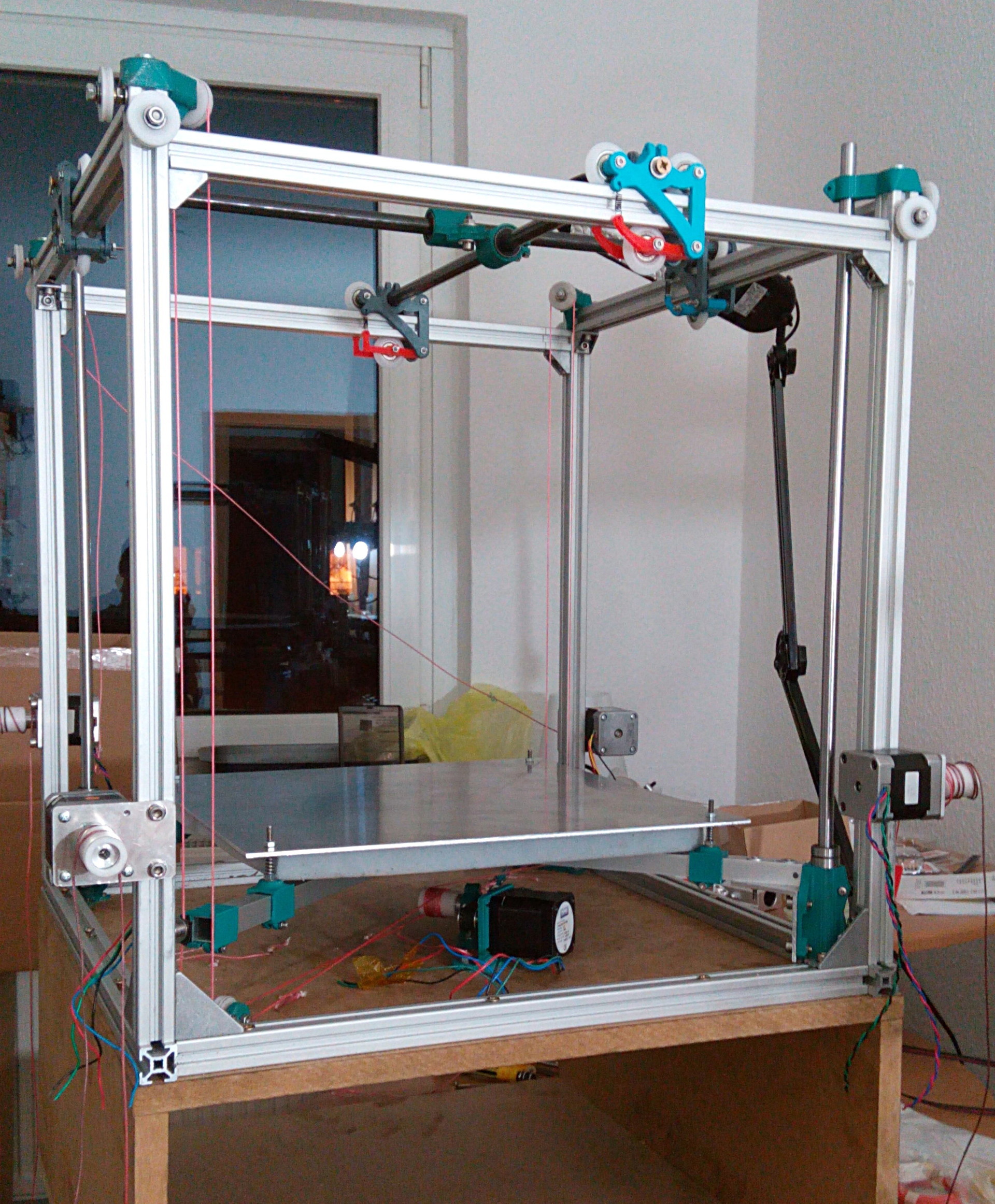

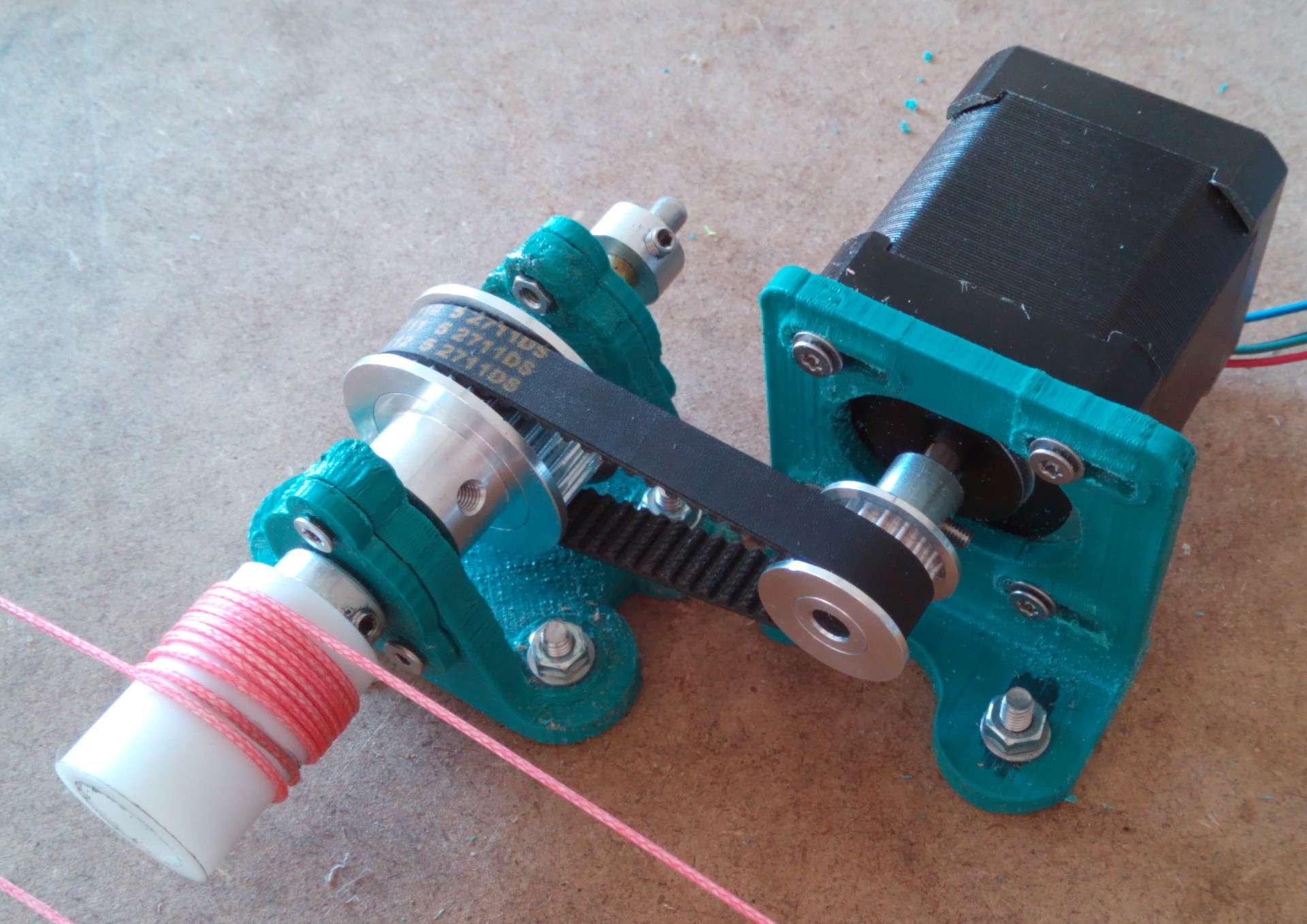

Для оси Z нового принтера был выбран не винтовой привод, а сходная с лебёдкой грузовых кранов тросовая конструкция. Она состоит из собственно приводного механизма с ремённым понижающим редуктором и двух блоков, на которые и ложится вся масса по оси Z.

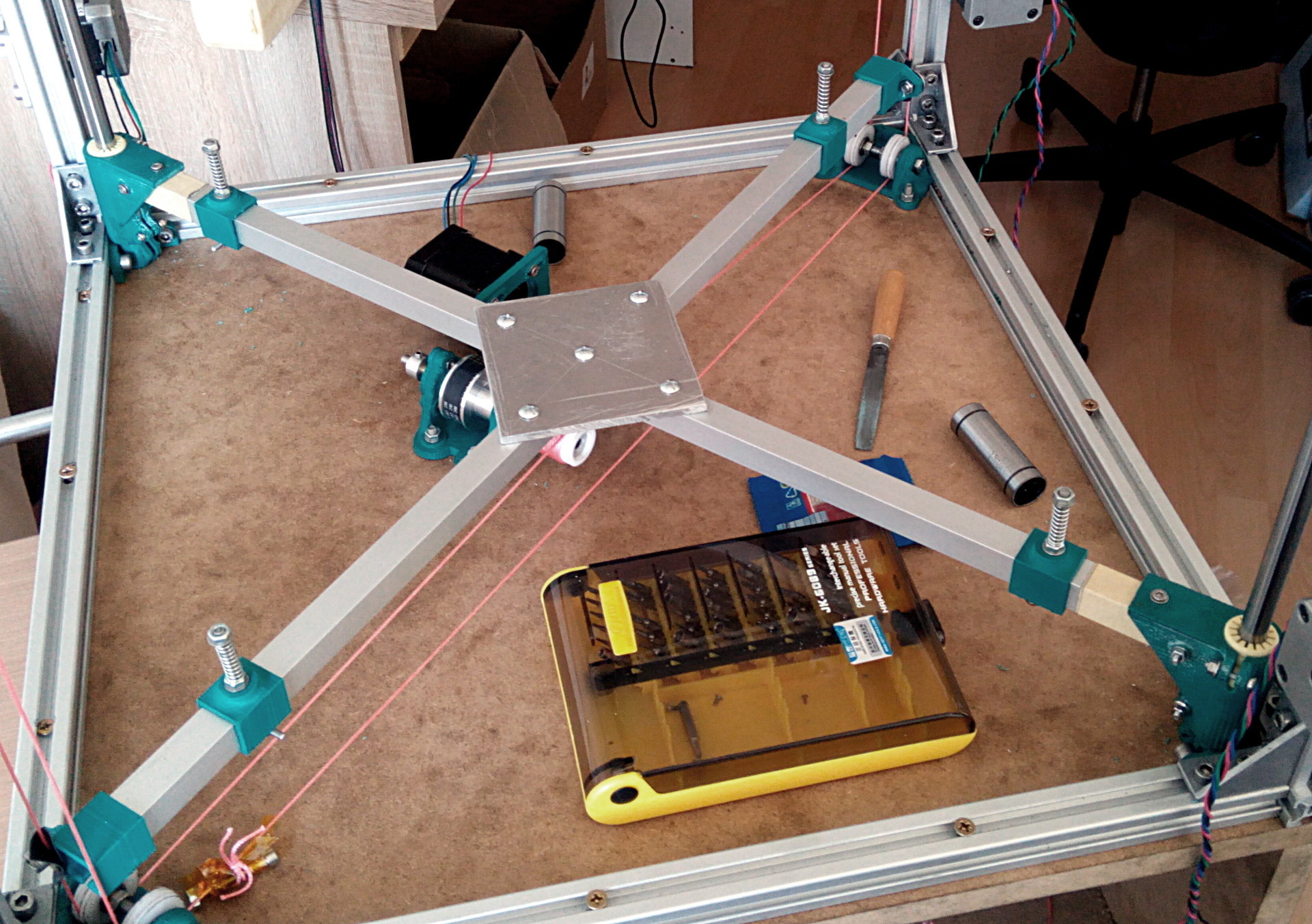

Здесь фото принтера в целом:

За стабильность пространственной ориентации отвечают две круглые десятимиллиметровые стальные шины, по которым перемещаются парные подшипники скольжения из синтерной бронзы.

На следующих двух видео можно рассмотреть конструкцию лебёдки, там ничего сложного:

Остов оси Z: простая и лёгкая конструкция.

Расчёты по мощности: Приводной барабан имеет радиус 10 мм. Соответственно, крутящий момент 0,3 Нм (обычный мотор Nema 17) на рычаге в 10 мм составит 30 Н. Ременный редуктор с передаточным числом 2:1 удваивает это число.

Вследствие этого максимальное усилие, которое может развить эта лебёдка, составляет около 60 Ньютон, соответственно максимальная масса оси Z вместе с массами стола и объекта не должна превышать 6 кг в покое.

Теперь определим потери на разгон и торможение оси Z: для разгона 1кг массы с ускорением 1 м/с?, необходимо приложить силу в 1 Ньютон. На самом деле, ускорения 1 м/с? для оси Z вполне достаточно, и каждый разгоняемый килограмм обойдётся нам в 1 Н приложенной силы.

Самый тяжёлый элемент в конструкции — подогреваемый стол, это дюралюминиевая пластина 350х350х3 мм весом 980 грамм с приклеенными нагревательными элементами общим весом 150 грамм.

Остальные элементы конструкции, включая теплоизоляцию из Basotect, весят около 900 грамм.

Общий вес конструкции составляет около 2030 грамм, что при округлении в большую сторону потребует 21 Н для удержания и ещё 2,1 Н для ускорения. Итого, ещё раз округляя в сторону больших значений, 24 Н.

Если же к массе оси Z добавить килограммовую модель, то понадобится уже 34 Н, что составляет

чуть более половины расчётной мощности лебёдки. Казалось бы, конструкция избыточна по мощности. Но дьявол, как всегда, кроется в деталях. Дело в том, что для достижения максимального крутящего момента через обмотки мотора должны течь максимальные токи, что неизбежно вызовет его перегрев и преждевременный выход из строя.

По этой причине я и спроектировал конструкцию с условием большого запаса по мощности, а ток мотора установил опытным путём чуть больше минимально необходимого. Мотор при этом нагревался до 50-60°С, что вполне допустимо по ТУ.

На этом видео лебёдка легко жонглирует осью Z без рабочего стола, но с двумя катушками филамента весом по 1300 грамм:

Итак, вопрос мощности решён. Теперь поговорим о точности. Учитывая параметры компонентов лебёдки и мотора, при микростеппинге 1/16 возможно перемещение оси Z с шагом 0,02 мм. Теперь рассмотрим проблему точности у лебёдки с однослойной намоткой троса. Радиус приводного барабана в моей конструкции составляет 10 мм, соответственно, длина окружности при намотке будет 62,8 мм. Для того, чтобы поднять ось Z на 44 см, необходимо примерно семь оборотов. При использовании троса толщиной 1 мм осевое смещение намотки составит 7 мм. При этом происходит изменение расстояния от точки соприкосновения троса с барабаном до нижнего опорного блока.

Посчитаем, насколько всё плохо: ведущий барабан находится в центре одной из диагоналей квадрата, образованного нижней частью корпуса принтера. Соответственно, барабан удалён от каждого из нижних опорных блоков на 320 мм. Путём нехитрых расчётов выясняется, что при перемещении стола на 440 мм произойдёт изменение геометрии привода на 0,077 мм.

Качественные винты с трапецевидной резьбой обеспечивают точность от 0,07 до 0,4 мм на таких расстояниях. Проще говоря, не обеспечивают никакого значимого выигрыша по точности. Если же по каким-то причинам Вам необходимо напечатать модели высотой большей, чем 44 см, нужно просто пропорционально увеличить диаметр приводного барабана (для сохранения малого количества оборотов, потребных для перемещения оси) и передаточное число редуктора (для сохранения номинальной нагрузки на мотор). При этом стоимость механизма растёт незначительно, в отличие от конструкции с винтовым приводом.

Один из тестовых объектов:

В заключение могу сказать: хотя опыт и является производной от преодолённых трудностей и совершённых ошибок, но иногда процесс его приобретения доставляет больше удовольствия, чем достигнутые результаты.

3D моделей не будет, ибо я их никак не могу отыскать на диске.

Публикуется под лицензией WTFPL.

Ну, и традиционное: Have fun!

Только зарегистрированные пользователи могут участвовать в опросе. Войдите, пожалуйста.

Комментарии (35)

de1m

15.04.2017 14:44+2а что используете, чтобы всем этим управлять?

melchermax

15.04.2017 15:12+1Ардуино и RAMPS под управлением Repetier Firmware. Драйверы моторов из моей предыдущей публикации.

DustCn

15.04.2017 15:40+1Как насчет изменения параметров самого троса? растягивание его под нагрузкой, изменение линейных размеров от температуры и влажности?

melchermax

15.04.2017 15:51+1Я пробовал металлический витой тросик 7х10 и высокомолекулярный полиэтилен Dyneema. Dyneema растягивается за два месяца, тросик — за полгода, при активном использовании. Подтягивать приходится, но редко. Насчёт температуры и влажности — не знаю, измерений не проводил.

Ezhyg

15.04.2017 15:56+1Как вариант, можно поискать двойной трос (внутренний и наружный закручены в разные стороны), сам по себе хотя бы компенсирует растягивание «раскручивания» (я такой на плазмо- фрезо- раскроечнике менял и в инструкции как раз про это написано), правда он толще на полмиллиметра, хотя… может и есть тоньше, я не искал.

nomadmoon

16.04.2017 10:52Может быть попробовать кевлар? У меня кевларовая тетива на луке, по ощущениям не растягивается вообще.

melchermax

16.04.2017 11:14А он дорогой? Его надо довольно много, метров 5

nomadmoon

16.04.2017 11:24Копеечный:

http://habarovsk.sportstrelok.ru/tetivy-dlja-arbaletov-/2281-kevlar-nit-obmotochnaya-.html

Я кстати вообще брал кевлар из дайверского провода для гарпуна, он там без повивки.

vbifkol

15.04.2017 17:19А можете объяснить преимущества поднимающегося стола?

melchermax

15.04.2017 20:06Стол тяжёлый, поэтому двигать им по осям X и Y смысла нет от слова совсем. Значит, двигать надо печатающую головку. двигать ввверх и вниз кинематику осей X и Y можно, но сопряжено со значительным усложнением конструкции. Посмотрите на конструкции коммерческих принтеров типа MakerBot, там примерно такая же схема.

vbifkol

15.04.2017 20:53Портал же можно сделать легче стола и его и двигать. как на портальных фрезерах.

melchermax

15.04.2017 21:25+1Портал будет заведомо тяжелее печатающей головки. Вот так ни один портал плясать не будет :)

OMR_Kiruha

15.04.2017 19:23Хороший вариант компоновки. А струнную проволоку не пробовали использовать??

Zeratul

16.04.2017 01:35Интересная идея, надо будет попробовать :)

На одной из фотографий видны напечатанные подшипники для осей. Почему их поменяли на бронзовые? Плохо себя показали?

melchermax

16.04.2017 01:45+1На самом деле они не напечатанные, это специальные пластиковые втулки от немецкой фирмы Igus. Они сами по себе очень удобны: не требуют смазки, лёгкие. Но у них есть один неприятный эффект: при начале движения они как бы «липнут», что создаёт рывки. У линейных шариковых втулок и синтерной бронзы этот эффект меньше.

Red_Lion

16.04.2017 14:05А использовать противовес на вес платформы (как в лифтах) для разгрузки сервы оси Z не пробовали?

melchermax

16.04.2017 15:31Противовес увеличит момент инерции, что может привести к резонансным колебаниям и потребует дополнительных затрат на разгон и торможение. Конструкция усложнится, при этом выигрыша нет никакого: ни по деньгам, ни по функциональности. В данном случае редуктор решает.

mphys

16.04.2017 16:02+3Вы слово "прецизионный" используете не к месту, мне как инженеру, который тоже занимаешься подъёмно-транспортными машинами, это режет глаза (уши, вены). Винт с трапецевидный резьбой и гайка из полиамида (капролон) соединенные шпильками тут прецизионную точность дают, ага, ага, держите в курсе

melchermax

16.04.2017 19:20Я пишу «прецизионные», когда речь идёт о компонентах. Так вот, есть винты общего назначения и прецизионные. Я купил прецизионные, т.е. изготовленные с высокой точностью. Вам, как инженеру, такие вещи должны быть понятны.

Sleepwalker_ua

17.04.2017 00:49Задумка интересная, но применима, мне кажется, только к печати…

А вот для фрезеровки, кмк, лучше все-таки винты, ибо сама фреза может оказывать ощутимое давление (точнее будет сказать, в такой конструкции для обработки детали нужно будет создавать ощутимое давление на фрезу), что негативно скажется на ресурсе тросиков, и, как следует из этого, точности… Да и вес фрезеруемой детали может быть весьма приличным (даже мотоциклетную ГБЦ шлифонуть — это уже от 1 до 5 кг)

Но задумка очень, очень интересная!

Кстати, а как с устойчивостью на перекос? Не проверяли этот аспект?

И еще — не поделитесь, случайно, в личку или здесь, некоторыми моментами выбора деталей (точнее, места, где заказывали и что заказывали). Интересуют приводы и шкивы с ремнями, а так же винты на первую модель принтера и втулки.

melchermax

17.04.2017 03:05Вы правы, эта конструкция предусмотрена только для нежного поглаживания хот эндом, а не жёсткого давления фрезой или сверлом. Устойчивость на перекос — вы имеете в виду перекос по той диагонали, где нет тросиков? Если да, то вот объяснение: втулки, скользящие по круглым шинам, длинные и точные, и жёстко соединены с крестовиной. Соответствено, перекос без изменения геометрии крестовины или шин невозможен. Ну, а если «перекашивающая» сила так велика, то что то на так в датском королевстве. Все материалы я брал на eBay и Aliexpress, сейчас уже и не вспомню конкретных продавцов. Ремни — HTD 3M, шириной 9 мм, винты TR12/4. Подробнее отпишу, когда вспомню ;)

Sleepwalker_ua

17.04.2017 10:49да, именно диагональный интересовал. Просто про длину втулок как-то не разглядел, вот и решил уточнить. Хочу себе собрать нечто подобное, но с небольшим порталом (20х20х10-12см приблизительно), сейчас вот рассчитываю…

Спасибо за ответы!

Ezhyg

17.04.2017 17:41В больших станках, на столах, снизу (то есть, по сути, держит геометрию стола) проходит трос (ещё бывает с мощной пружиной), по периметру и по диагоналям, сильно снижая возможность перекоса.

melchermax

17.04.2017 19:41Я вообще подумываю о том, чтобы сделать трос и круглые шины по всем четырём углам, тогда всё будет без сучка и задоринки, без метаний и сомнений. Только вот времени мало, да и лень: работает же.

Ezhyg

17.04.2017 20:32На маленьких столах выгода слишком мала, в сравнении с затратами. Даже не полутораметровом столе смысла в тросе нет.

melchermax

17.04.2017 21:11если стол надо поднимать на полтора метра — разориться можно уже на трапецевидных винтах, не говоря уже о ШВП. А так, на маленьком столе вообще проще сделать как на каком-нибудь ванхао

Ezhyg

17.04.2017 23:32А… дошло, речь про вертикальную геометрию :D.

Ну и вообще, для вас как будто других вариантов нет, линейные направляющие, например (с микронной точностью). Или, к чёрту линейку, рейка же в конце концов ;).

chegevarko

17.04.2017 02:47конструктивно интересно, но швп решает, хотя стоит $$$

melchermax

17.04.2017 02:54Качественная полуметровая ШВП стоит, как чугунный мост :) А их нужно две, как минимум. А так — да, я люблю ШВП, в первом принтере ось Y была на ШВП. Вот тут в начале видео видно кусочек :)

Barafu

Вот именно поэтому и хороши для домашнего колхоза дельта-принтеры. В них не так важна точность изготовления. Важна только параллельность стоек, но даже её можно программно компенсировать.