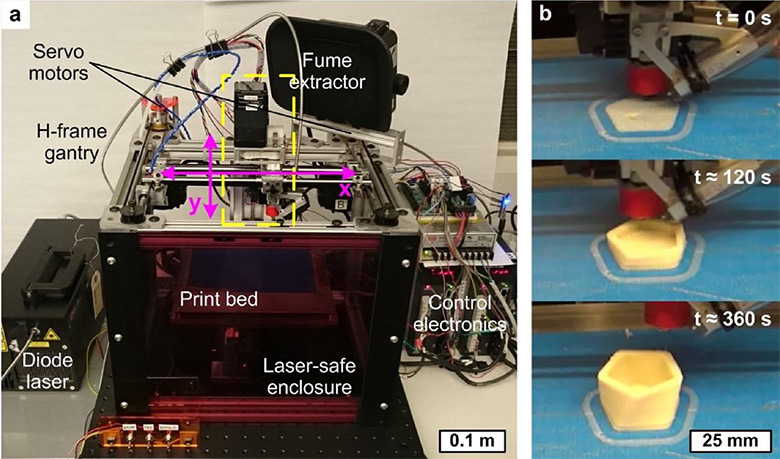

Слева: внешний вид принтера FastFFF с размером рабочей области 185?125?200 мм, виден опорный каркас H-формы, оптоволоконные кабели для подключения печатной головки и управляющая электроника. Справа: фотографии, сделанные во время печати спиральной чашки из АБС-пластика в момент начала печати, через 120 секунд и 360 секунд

Инженеры Массачусетского технологического института (МТИ) разработали новую конструкцию печатающей головки для 3D-печати методом FDM/FFF, то есть моделирования методом послойного наплавления. Вместо традиционного колёсика они применили «винтовой» метод подачи текстурированной нити. Это увеличило контактную площадь с нитью, за счёт чего кардинально увеличилась скорость нагрева, сила экструзии и скорость печати.

FDM/FFF — самый распространённый метод печати, который используется в недорогих настольных 3D-принтерах. Десятикратное ускорение печати позволяет печатать небольшие детали из пластика не за час, а за несколько минут (см. иллюстрацию вверху). Собранный прототип показал скорость 127 см?/ч, что примерно в 7 раз быстрее, чем коммерчески доступные принтеры FDM. Максимальная скорость экструзии (282 см?/ч) примерно в 14 раз больше, чем у них. У современных обычных 3D-принтеров скорость обычно не превышает 20 см?/ч, это реально медленно.

Существующая технология 3D-печати методом FDM/FFF имеет ряд встроенных ограничений на максимальную скорость печати — это ограничения по скорости перемещения печатной головки на опорном каркасе, силе экструзии и длине камеры разжижителя. Инженеры МТИ сумели преодолеть эти ограничения с помощью экструдера особой конструкции, разжижителя нити с лазерным нагревом и опорного каркаса формы H с двумя сервомоторами. Это позволило повысить силу экструзии, скорость нагрева нити и скорость перемещения печатающей головки, соответственно.

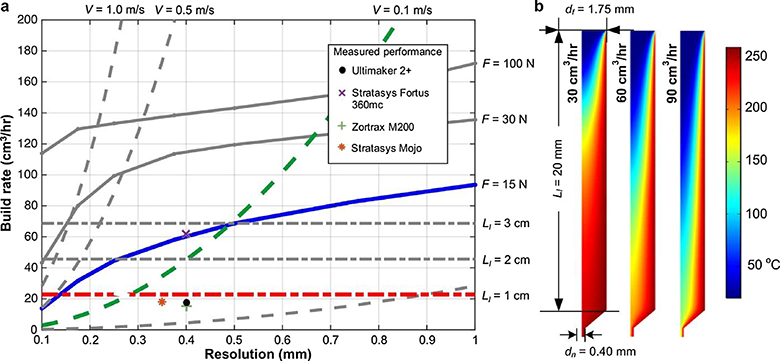

Зависимость скорости печати методом послойного наплавления от разрешения печати в различных моделях принтеров, с ограничениями по скорости перемещения печатной головки на опорном каркасе, силе экструзии и длине камеры разжижителя. Общая площадь под всеми тремя ограничительными кривыми соответствует теоретически возможной скорости системы. Значками показана производительность четырёх коммерчески доступных 3D-принтеров. Справа показано проникновение температуры по теплопроводному материалу, который на высоких скоростях подачи не успевает нагреваться

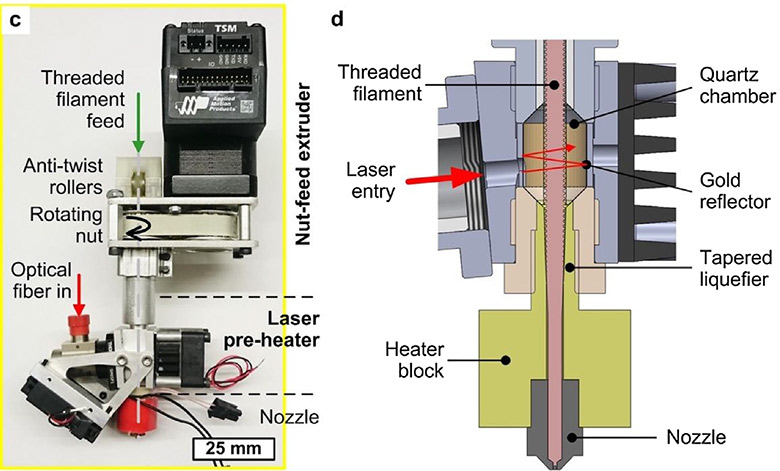

Механизмы экструзии и нагрева помещены в компактную печатающую головку, которая принимает текстурированные пластиковые нити и быстро их нагревает материал перед печатью.

Слева: фотография печатной головки с податчиком и лазерным нагревателем выработочной части (hot end). Справа: модель выработочной части в разрезе. Здесь показано, как лазер взаимодействует с нитью, проходя через кварцевую камеру, покрытую изнутри отражающей золотой фольгой. После камеры лазерного нагрева нить попадает в камеру контактного нагрева

Скорость печати зависит от скорости перемещения печатающей головки, а она, в свою очередь, зависит от разрешения печати. Таким образом, максимальная скорость и максимальное разрешение недостижимы одновременно, так что придётся искать приемлемый компромисс, жертвуя одной из этих двух характеристик.

Разработчики FastFFF считают, что высокоскоростная 3D-печать открывает возможности для новых способов использования этой технологии и для новых бизнес-моделей, когда компактные детали изготавливаются за пару минут, а не за час. Кардинальное ускорение даёт основания полагать, что расширится сфера использования 3D-печати. «Если я могу прототипировать деталь, может быть кронштейн или шестерню, за пять-десять минут, а не за час, или за бoльшую часть обеденного перерыва вместо следующего дня, то я могу быстрее разрабатывать, создавать и тестировать продукты, — говорит Анастасий Джон Харт (Anastasios John Hart), адъюнкт-профессор и директор лаборатории по производству и производительности группы механосинтеза МТИ (Laboratory for Manufacturing and Productivity and the Mechanosynthesis Group). — Если я ремонтник и перевожу быстрый 3D-принтер в автомобиле, то могу печатать по заказу детали для ремонта, как только выясню причину поломки. Не нужно идти на склад и искать эту деталь». Профессор упомянул возможности применения скоростной 3D-печати в неотложной скорой помощи и в районах, удалённых от цивилизации.

Есть ещё вариант приспособить описанную технологию к печати термопластиком на высоких температурах и композитными материалами, требующими больших сил экструзии.

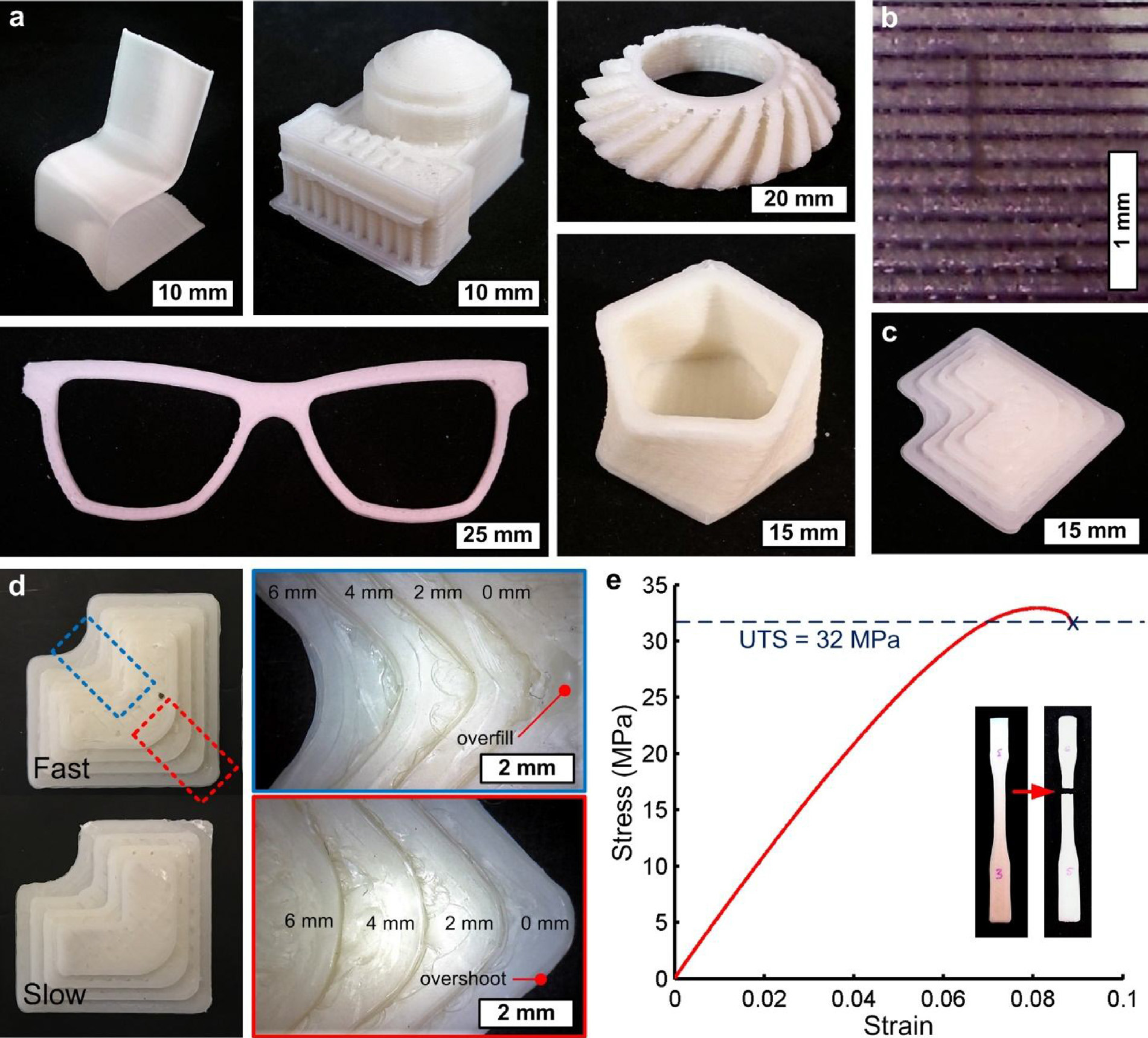

Возможности нового 3D-принтера инженеры продемонстрировали, напечатав детали разной формы (на фото внизу). Печать каждой из них заняла несколько минут.

Научная статья выложена на сайте препринтов arXiv.org 2 июля 2017 года (arXiv:1709.05918v1), а также опубликована 14 октября 2017 года в журнале Additive Manufacturing (doi:10.1016/j.addma.2017.10.016).

Комментарии (45)

Calvrack

03.12.2017 17:22Вот эта накачка тепла лазером, неужели нельзя как-то проще? Хоть каким-нибудь индукционным нагревателем?

vassabi

03.12.2017 17:30мне кажется, что лазер — для того, чтобы сузить точку фазового перехода. А железный поддон с нагревателем — для поддержания температуры жидкого пластика.

Если индукционный нагреватель вашей конструкции тоже сможет сильно и резко нагревать — то почему бы и нет.Garbus

04.12.2017 03:41Так пластику же пофиг на электромагнитное излучение? А тут подозреваю ключевым моментом является нагрев полупрозрачного пластика проходящим через него лазерным излучением. Иначе нагревать можно было и по старинке, пленочным нагревателем, напыленным на эту кварцевую штуковину.

mickvav

04.12.2017 08:00Наверняка. Лазер, в отличие от пленки, греет не поверхность, а объем — видимо за счет этого и повышается скорость — тормознутое (на малых временах) уравнение теплопроводности перестает мешать.

wormball

03.12.2017 17:51Что ж он так трясётся и громыхает? Или это не баг, а фича?

cheburen

04.12.2017 13:45это фича, и проблема всех принтеров FDM типе — чем тяжелее печатающая голова тем сильнее инерционные моменты при работе, это решается алгоритмически, уменьшаются ускорения при работе, но это снижает скорость печати.

yans

03.12.2017 18:01+1Наксолько поражает семикратная скорость печати, настолько ужасает такая огромная инерция, этож по сути все время печати по механизму стучат «двухкилограмовым молотком». Вопрос амортизации и шумоизоляции тут стоит не менее остро, чем вопрос скорости. Так и вижу кованые стальные крепления для осей и пружинные фиксаторы моторов.

gleb_kudr

03.12.2017 19:08В первую очередь надо облегчать головку-например попробовать тут не директ, а боуден.

pavel_1406

04.12.2017 12:29Это вы видимо еще не стояли рядом с автоматическим установщиком электронных компонентов, когда головка в несколько килограмм на столько интенсивно тормозит и разгоняется, что чуть ли не подпрыгиваешь, стоя рядом. Хотя это все находится на цельнозалитом бетонном основании, и хорошо закреплено.

На самом деле, если стоит вопрос сохранения механизма, чтобы сократить «удары» при торможении, согласно 2-му закону Ньютона, F=m*a, колоссальный результат будет иметь ограничение ускорения, и его производной — рывка.

Задавая траекторию движения на двигатели так, чтобы ускорение не изменялось мгновенно, а хотя-бы по линейному закону — вы обеспечите то же демпфирование. Только в отличие от пружинных фиксаторов, это не будет вносить в погрешность в позиционировании головки.

Ну и ясное дело необходимо снижать массу головки…

jonic

03.12.2017 18:18Немного офтоп, но я уже не знаю решения, есть у меня Tarantula как самая дешевая поделка, взял поиграться. Но игры мои блин заканчиваются после каждой печати или даже во время, так как пластик застревает в сопле где радиатор, и все, финито ля комедия, приходится разбирать чистить и не факт что с ходу при начале печати его не забьет. Так и не могу придумать как справиться с этим, был у кого то такой опыт?

DIHALT

03.12.2017 18:34ПЛА пластик?

jonic

03.12.2017 18:47Да, PLA, ставлю 230 на первый слой, остальные 210

NumLock

03.12.2017 19:03Можно поиграться с настройками температуры. Из моего опыта, температура — выше, слой — тоньше.

DIHALT

03.12.2017 19:48Это очень много. Пла печатается при температуре 190...205 градусов это раз.

Второе, у вас пробивает термобарьер. Максимально изолируйте кубик грелки от охладителя. Перепад температуры в першейке должен быть предельно резким. Если вы посадили трубку на термопасту, то немедленно ее оттуда удалите. А по возможности намотайте на резьбу немного фум ленты. Изолирует трубку от кубика. Также можно подложить кусочек текстолита, асбокартона или негорючего войлока между радиатором и кубиком, чтобы конвекцией меньше тепла шло на радиатор. Ну и поменяйте кулер на охладителе термобарьера. Тарантула дешевый принтер и кулер там столь же дешевый и не эффективный.

Ну и в третьих добавьте масла на пруток. Канцелярский зажим, безворсовая салфетка и капля машинного масла туда. Она будет делать две вещи, собирать пыль с прутка, которой там дохрена и которая окажется в итоге в сопле. И чуток смазывать пруток. На адгезию слоев это не влияет.

Calvrack

03.12.2017 19:02Добрый день, проблема у вас в том что пластик размягчается слишком высоко в экструдере — выше термо-барьера.

Ваши опции таковы (от слабых к сильным методам) —

- Попробовать другого производителя пластика

- Печатать холоднее (почти наверняка не поможет)

- Печатать быстрее (чтобы новый холодный пластик входил в эксрудер)

- Развести потоки воздуха чтобы вентилятор радиатора экструдера захватывал холодный воздух вдали от стола. Добавить термопасту между радиатором и хитбрейком.

- Проверить есть ли в экструдете фторопластовая вставка — если нет — для PLA добыть такой экструдер. Или — спичкой в пасте ГОИ в шуруповерте — отполировать внтури хитбрейк.

DIHALT

03.12.2017 19:51Пункт 4 в принципе не помешает. Т.к. кулер термобарьера, как оказалось, хорошо выхолаживает стол. Тупо отсасывая оттуда горячий воздух и бросая его в сторону.

sim31r

04.12.2017 03:143. У меня точно наоборот, если что-то идет не так, всегда снижаю скорость подачи, в 2-3 раза. Потом уже начинаешь разбираться что не так, обычно нужно установить температуры правильно и снова понемногу повышать скорость печати. Особенно если пластик от FDplast, там каждый цвет имеет свои особенности и температуры могут отличаться на 25 градусов.

Низкая скорость прощает ошибки в установленных параметрах в достаточно большом диапазоне значений.

gleb_kudr

03.12.2017 19:11Есть конструкции хотендов, где тефлоновая трубка идет прямо до нагревателя, вот там редко застревает. Еще должен быть адекватный обдув радиатора и качественная трубка теплового барьера. Попробуйте поменять что-то из этого или все соазу.

av0000

03.12.2017 22:06Добавлю, что как миниум в китайских репликах тарантулы, надо правильно загонять фторопластоую трубку — там даже картинка в мануале есть — не чуть вставить, а плотно задвинуть до упора — нижнего уровня радиатора, чтобы не было зазора между трубкой и хотэндом.

jonic

07.12.2017 16:46в таком случае, она у меня к сожалению в трубке застряла, пришлось обрезать, но я кажется понял что я слишком сильно жарю pla пластик… нафига на нем тогда температуру 210 градусов написали, я хз

zlowred

04.12.2017 22:54В дополнение к уже сказанному другими: можно попробовать уменьшить расстояние ретракта. При слишком большом расстоянии расплавленный пластик затягивается в холодную зону хотэнда и, естественно, там застревает.

agat000

Цену, сестра, цену!

Выглядит впечатляюще, без дураков. Осталось узнать энергопотребление и стоимость.

NumLock

Цена замены головы и прошивки скорее всего будет умеренным. На пару лет это будет «золотая жила» для китайских контрафактных умельцев.

Stadstot

Это же лабораторный образец. До момента появления ценника нужно еще, чтобы инженеры собрали еще несколько таких в корпусе.

Germanets

Вы немного упростили превращение лабораторного образца в рыночный продукт :D

Gryphon88

лазер (100-500 мВт, 10 000+ часов работы) с блоком питания и управлялкой — плюс 6-15 килорублей, немного мутную кварцевую кювету можно снять со старого научного оборудования и оклеить фольгой или напылить отражатель, что-то похожее на податчик я видел в автомагазине. Или Вы брендированную установку хотите?

ra3vld

Если только для подсветки)

Gryphon88

ну не из волокна же светить. Объектив от списанного микроскопа 60х годов с апертурой 1.2-1.5, приклеить на прозрачную эпоксидку (её, правда, подбирать долго по прозрачности и лучепреломлению) к кювете, оптоволокно от лазера завести и приклеить в заднем фокусе объектива. Полватта ИК или УФ в ста микронах — это довольно много, пластик не потечет, но прогреется.