До начала работ я подробно изучал конструкции подобных станков, просматривал статьи и видео на эту тему. Одно время размышлял о покупке, но решил все таки изготовить устройство самостоятельно. Цели ставил следующие: с одной стороны — получить станок для шлифовки небольших деталей из мягких материалов (дерево, текстолит, фанера); с другой – поучиться разрабатывать и проектировать подобные изделия (практический опыт в конструировании).

Этапы разработки

Я бы выделил четыре этапа в моей работе над этим станком:

- Сборка первой модели, прототипа. Тогда я думал, что делаю окончательную версию, «с первого раза». Чертилось все от руки, собиралось – «по месту», с подгонкой напильником. Результат получился некрасивым, громоздким, неудобным в работе.

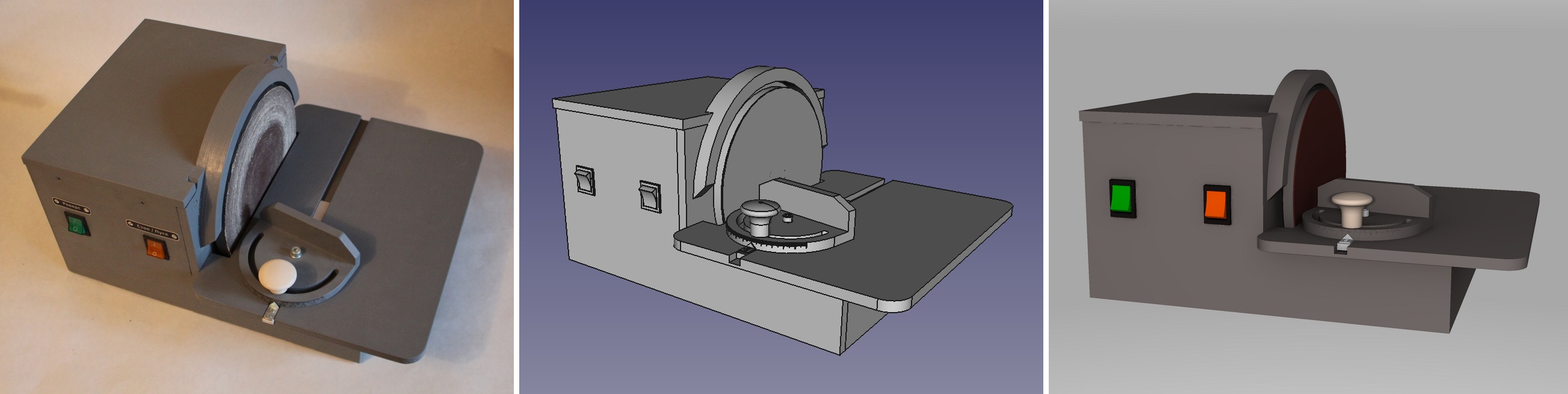

- Доработка и корректировка. Вторая модель. На основе первоначальных чертежей, исходя из опыта тестовой эксплуатации, с корректировкой дизайна была собрана вторая версия станка. Она и представлена на фотографиях и описана в текущем обзоре.

- Улучшение и модернизация. Была доделана полезная опция: угловой упор. Доработка хорошо легла, пришлась к месту, органично соединилась с самим телом станка.

- Создание параметрической модели станка в CAD программе. По идее, этот этап должен быть первым, но он стал последним, так как изначально не было понимания и опыта в этом вопросе.

Характеристики станка

- масса: 8,5 кг

- габаритные размеры (ДхШхВ): 460х270х240 мм

- мощность двигателя: 180 Вт (50 Гц, 220 В)

- угловая скорость (на краю диска) — 14-15 м/с

- реверсирование направления вращения шлифовального диска

- быстрая смена наждачного круга на диске

- угол наклона стола фиксированный (90 градусов)

- реализована возможность пылеудаления (диаметр входного отверстия — 40мм)

Характеристики углового упора

- длина упорной площадки 120 мм

- диапазон регулировок (по шкале) ± 60 градусов

«Долгострой»

На все этапы: воплощение идей и задумок, доработки у меня ушло около четырех лет жизни (имеется в виду календарные годы — между этапами были перерывы, внешние обстоятельства, иные проекты и т.п.).

Когда я раньше читал о том, что личные технические проекты могут длиться несколько лет, то меня это приводило в удивление. Мне казалось, что чего так долго тянуть? Придумал, начертил, собрал все вместе за пару месяцев – финиш. Но, поработав над новым и сложным (для меня) проектом самостоятельно, я начинаю понимать почему происходит именно так: отвлекаешься на что-то другое, ищешь «хорошее» решение, долго изучаешь аналоги, ждешь доставки комплектующих, проектируешь все детально (попутно осваивая новые знания и технологии) и т.п.

Иногда, уже в ходе реализации текущего проекта, приходят идеи о модернизации и улучшении, которые очевидны, но не стыкуются с уже имеющейся конструкцией. В общем, добро пожаловать в сферу управления проектами и выпуском релиза продукта.

Конструкция

Общая схема сложилась в голове достаточно быстро. Изначально чертежей я не делал (только заказал переходной фланец на вал двигателя), собирал и подгонял детали «по месту». Потом уже (во время доработок и модернизаций) – присматривался к каждой детали, её форме месту, размерам, способам изготовления, установке и замене. Не все задумки удалось реализовать, но в целом – конструкция работоспособна и пригодна к использованию.

Крышка над двигателем сделана съемной, чтобы дать доступ к внутреннему пространству: проводке, конденсаторам и т.п. Предусмотрены резиновые ножки, чтобы станок не «ездил» по столу по время работы. Стол съемный, нерегулируемый; имеет фиксированный угол установки 90 градусов (наклон стола относительно шлифовального диска не предусмотрен).

Мощности имеющегося двигателя полностью хватает для хоббийных нужд (даже с небольшим запасом). Съем на дереве приличный, даже если площадь контакта велика. Конечно, если очень сильно прижимать заготовку к диску – вращение двигателя будет замедляться.

Сборка

Сборку делал при помощи клея — это быстрый и надежный способ соединения фанерных деталей. Использовал клей ПВА (класс водостойкости — D2). Основой конструкции стали два бруска 40х50 мм на них приклеилась опорная площадка для двигателя и крепеж стола. Сверху крепился защитно-силовой каркас из фанеры толщиной 10 мм.

Пылеудаление

Пылеудаление присутствует как опция. Щели в объеме под рабочим столом я постарался максимально ликвидировать (чтобы эффективней высасывалась пыль). Шлифовать без пылеудаления не очень хорошо для здоровья работника и чистоты в помещении. На противоположной от кнопок стороне корпуса, под столом, в корпусе, есть входное отверстие для для подключения системы пылеудаления. Через стандартный сантехнический переходник 40/32 можно подключить шланг бытового пылесоса. Испытания показали, что с работающей системой пылеудаления можно шлифовать даже в квартире. Практически все мелкие опилки всасываются, ничего не разлетается (главное, правильно выбрать направление вращения диска и расположить заготовку в нужном месте).

Шлифовальный диск

Диаметр диска: 200 мм. Такой размер выбран не случайно, это ширина стандартной наждачной бумаги в рулонах, которая продается на любом рынке. Можно купить отрезок любой зернистости и вырезать нужное количество сменных дисков. Сам круг сделан из фанеры. К фланцу он привинчен шестью болтами М6. После установки круг проточен стамеской по месту (для обеспечения плоскостности). Скорость шлифования (на краю диска) получается в районе 14-15 м./с. что вполне достаточно для работы по дереву. Наждачный круг закреплен на двусторонний скотч. Пробовал менять наждачную бумагу – делается это легко и быстро, крепление прочное.

Электрика

Никакого «колхоза» и скруток: все электрические соединения выполнены на клеммах, зажимах или пайкой. Реализована корректная схема реверса однофазного двигателя (а не через смену рабочей и пусковой обмотки, как показано на одном видео на YouTube). Привожу принципиальную схему электрики, подключения двигателя.

Покраска

По поводу покраски и шпаклевки я изучал опыт тех мастеров, которые реставрируют металлические станки (но там в основном эпоксидные шпаклевки применяются). У меня же не было подсобного помещения для работы – я выбирал краску, которой можно красить в жилом помещении, безопасную с экологической точки зрения. Остановился на водоэмульсионной акриловой краске. Пигмент подбирал и размешивал отдельно (краска изначально белая).

При наличии мастерской я бы сейчас более ответственно подошел бы к обработке и покраске корпуса: заделал бы все щели и дефекты фанеры шпаклевкой, прошлифовал бы все более тщательно, покрасил в несколько слоев. Если нанести несколько слоев шпаклевки или краски (с промежуточной шлифовкой и заделкой всех неровностей и недостатков фанеры) – получим очень ровную и гладкую поверхность. При должном старании можно даже не понять что это за материал (будет похоже на пластик, металл).

Угловой упор

Последним этапом делал угловой упор для станка. Это мой первый упор (который я изготовил и использовал в работе). До этого точил все «на глаз», но результат был, мягко говоря, не очень. Работать без упора, кондуктора или направляющих — получать посредственный и непредсказуемый результат на выходе.

Точность «шкалы» конечно, не дотягивает до заводской, но предварительно выставить угол позволяет — а дальше, уже настройка и более точные измерения, корректировка. Так же рекомендую ось вращения упора пододвигать как можно ближе к упорной площадке. Это не очевидно при конструировании, но понятно уже при эксплуатации.

Начал делать упор «с нуля», вообще не зная что это такое и как его придется эксплуатировать. Вначале не хватало понимания того, какая должна быть длина упорной площадки. Поэтому сделал две заготовки: 100 и 120 мм. Остановился на длине 120 мм. Сейчас бы ещё дополнительно предусмотрел отверстия для закрепления внешних приспособлений.

Детали для сборки чернового варианта упора, ручка сделана из мебельной фурнитуры, для направляющей была куплена алюминиевая планка (немного более широкая нежели нужно). Причина дублирования отверстий — не смог просверлить перпендикулярное отверстие с первого раза (собиралось все криво).

В столе станка фрезеруем паз под направляющую. Снизу подклеена усиливающая полоска фанеры. Высота направляющей — 6 мм, глубина паза — 7 мм, фанера толщиной 10 мм.

Изначально (за одну установку, за один проход фрезера) мы получаем паз одинаковой ширины на всей длине стола. Если делать несколько проходов, то паз будет разной ширины в начале и конце (я не придумал, как в моих условиях, с имеющимися инструментами и навыками сделать его одинаковой ширины). Направляющая же меньше по длине, и может быть подогнана к пазу по ширине без особых сложностей.

В идеале, мы получим плавный ход углового упора (без люфтов) по всей длине стола.

В реальности, конечно же будут небольшие зазоры (из-за небрежности исполнения, ошибок и недочетов технологии и т.п.).

Крупный план. Видны многочисленные огрехи ручной разметки. В будущем неплохо было бы гравировать (наносить лазером) их непосредственно на упоре или делать шкалу отдельной деталью и устанавливать на изделие.

Немного протестировал угловой упор: попробовал шлифовать кубики, а так же — сделать соединение под 45 градусов. Кубики не получились (было мало времени и надо делать приспособление для шлифовки граней под 45 градусов (с выставлением в трех плоскостях))

А вот соединение типа «рамка для картины» на удивление получилось достаточно точным. Плоскости идеально прилегают друг к другу и образуют угол очень близкий к девяноста градусам.

Недостатки, ошибки:

- конструкция получилась частично неразборной (нельзя заменить двигатель без демонтажа части корпуса)

- выбрал неподходящий двигатель с ограничением по времени беспрерывной работы и дисбалансом ротора

- хоть сам шлифовальный диск частично отбалансирован, но во время работы есть небольшие вибрации в станке (из-за двигателя).

- сейчас бы переделал электросхему станка: добавил бы большую кнопку «Стоп», подключил бы двигатель не напрямую, а через реле (пускатель). Т.е. подключение сделал бы как у «взрослых» станков.

Преимущества, достоинства:

- очень хорошо работает система пылеудаления

- наличие вспомогательных приспособлений (угловой упор, иные дополнения в будущем)

- небольшой вес, компактные размеры конструкции

- небольшая цена (если считать только материалы и внешние работы)

Создание параметрической модели

Последним этапом работ для меня стало создание параметрической модели станка в САПР-программе.

Черчение в различных вариантах бумажных и электронных кульманов уже в прошлом. Подобные концепции родом из 80-х. Сейчас гораздо эффективней моделировать параметризованное твердое тело, и снимать с него виды и сечения. Подобный подход — это не замена чертежам, он концептуально другой. Полученные модели могут напрямую передаваться в CAM для производства (резка, фрезеровка, 3Д печать и т.п.).

Мне было очень сложно ментально перейти от концепции разработки «подумал, прикинул все в голове и начертил бумажные/электронные чертежи, передал в производство» к «подумал, создал твердотельную модель, исправил ошибки и неточности, создал чертежи, передал их в производство». На это потребовалось очень много усилий (поменять стереотипы), всегда хочется идти «легким» и привычным путем. Помню, я не раз читал на форумах высказывания более опытных товарищей о том, какие методы работы наиболее эффективны, но пропускал это мимо; или не мог понять; или понимал, но не было времени и сил на приобретение новых навыков.

В данном проекте я выбрал программу FreeCAD. По ней есть достаточно много уроков и обучающего видео. Конечно, есть множество более сложных и профессиональных пакетов разработки, но и имеющегося функционала для моего уровня и круга задач оказалось достаточно. Даже рендеринг (визуализацию) модели удалось настроить и запустить (хотя изначально я хотел изучать для этого Blender 3D).

После этапа привыкания к интерфейсу работа с параметрами моделей и сборка всех деталей воедино приносит удовольствие и позволяет полностью сосредоточиться на разработке, видя всю картину в целом.

Помню, как я пытался удержать и соотнести «в голове» несколько взаимозависимых размеров, перенести их на чертежи. И все равно, после длительных титанических усилий, ошибался и повторно заказывал изготовление отдельных деталей в сборке.

Выводы и заключение

Когда практика и теория идут рядом, при наличии интереса и целеустремленности можно освоить практически любую область человеческой деятельности, решить сложную комплексную задачу.

Комментарии (44)

Otard

04.05.2018 22:15+1Я бы шкалу напечатал на лазернике на пленке и наклеил на двухсторонний скотч, что бы печать осталась с внутренней стороны пленки.

volmir Автор

05.05.2018 08:46Можно и так, но тогда лучше эту пленку вклеить в углубление, чтобы не задевать при работе + придется точно рассчитывать расстояние между рисками, чтобы получилось реальные градусы уже после наклейки на угловой упор.

В общем, задачка непростая (со шкалой).

holomen

05.05.2018 10:34А что сложного со шкалой? 0, +90, -90 отметить на упоре, а шкалу уже масштабированием подогнать, т.к. распечатка можно считать что (практически) бесплатная.

fndrey357

04.05.2018 22:44По градусам — приклейте прозрачный транспортир. Они сейчас любого радиуса-диаметра бывают.

jodaka

04.05.2018 23:48Результаты Вашей работы очень впечатляют!

Я довольно много и часто работаю на подобном станке (jet jds12), и самый неприятный момент для меня — это замена абразива. В моём случае приходится менять абразив каждые час-полтора работы станка, а для этого приходится снимать стол.

Как осуществляется замена абразива на Вашем станке, я пока плохо понимаю, но, кажется, и здесь без снятия стола не обойтись. Поясните?

volmir Автор

05.05.2018 08:29Между диском и наждачной бумагой расположен слой двустороннего скотча. Это расходный материала (как и сами круги). Замена происходит следующим образом: отдирается старый диск и наклеивается новый. Иногда, если если липкий слой двустороннего скотча старый — приходится менять и сам слой скотча. На всю процедуру уходит 5-10 минут. Стол снимать для этого не требуется.

neko_nya

05.05.2018 21:20Наждачку можно лепить на резиновый клей-спрей, их в автомагазинах продают. Он хорошо держит шкуру на стекле и металле, и легко снимается, не пачкая основу.

Andy_Big

05.05.2018 00:34Что за двигатель использовали? Как крепили фланец и откуда его брали? Как вырезанные из наждачки круги крепятся к фанерному диску? Как меняются?

Все самое интересное осталось за кадром :(

HiMem-74

05.05.2018 07:17Судя по схеме обмоток — это двигатель от старой стиральной машины.

Шкурка крепится к фанере на скотч и отрывается с матом и исцарапанными ногтями.

зы: критикуешь — предлагай :-) Двигатель я бы взял или коллекторник (и диммером менял бы обороты) или от современной стиралки, но тогда пришлось бы схему управления собирать.

А тарелку я бы взял от «болгарки», сразу с липучкой, под готовые круги. Но больше 150 мм я их не видел.

ззы: для себя вопрос решил покупкой «гриндера», он же «ленто-шлифовальная машина».

volmir Автор

05.05.2018 08:24Все верно вы написали — двигатель я использовал АВЕ-071-4СУ4 (от старой стиральной машинки). Сейчас бы, действительно выбрал асинхронник (с часточтником или без, если бюджет небольшой). Коллекторник + схема регулировки так же интересна к воплощению, но шумит он немного побольше асинхронника, лично меня это останавливает от его использования.

Наждачные круги меняются следующим образом: отдирается старый и наклеивается новый. Иногда, если если липкий слой двустороннего скотча старый — приходится менять и сам слой скотча. На всю процедуру уходит 5-10 минут. Стол съемный, но его демонтировать для замены наждачного диска не требуется.

Фланец заказал у токаря. С одной стороны скользящая посадка на вал двигателя, с другой — крепление к нему вращающегося диска.

Serge78rus

05.05.2018 09:50двигатель я использовал АВЕ-071-4СУ4 (от старой стиральной машинки). Сейчас бы, действительно выбрал асинхронник

А использованный Вами двигатель разве не является асинхронным?

volmir Автор

05.05.2018 11:00Все верно, ошибся в комментарии. Двигатель от стиральной машинки асинхронный.

Сейчас бы выбрал примерно вот такой бы двигатель АИР56:

electronpo.ru/dvigatel_air56

Ezhyg

05.05.2018 13:16жуткий оффтоп (прошу не злиться, просто хочется ясности, а такие… «неоднозначные термины» часто только вносят лишнюю путаницу, вместо ясности, особенно, если речь идёт о широком или неопределённом спектре устройств, операций и пользователей)

«гриндера», он же «ленто-шлифовальная машина»

Поправка, «гриндер»-ом называют любое устройство способное «гриндить» (тереть), то есть работающее с абразивом (кроме пескоструя). При этом не только с абразивом, «гриндеры» есть и с ножами. Например, кто бы мог подумать, но мясорубка — «мясной гриндер» :D.

Короче говоря — поэтому просто говорить «гриндер» либо только в контексте конкретной задачи (и то некоторые задачи решаются разными устройствами), либо вообще не использовать, потому что доходит до смешного — в магазине покупатель (не совсем русский) просит два «гриндера», его пытаются спросить, для чего, показывают станочки, всё не то… (да он и сам не особо понимает, чем это делать) через полчаса выясняется — ему нужны болгарка и «точило».

«Ленточная шлифовальная машина» — по-нашему… ой, там «клёвый» термин с «бесконечной лентой» :).

Но больше 150 мм я их не видел

А больше, на «болгарках» (точнее всё же шлифмашинах) и не используют, сила трения великовата (и оператору сложно, и машинке). Можно покупать ленту с липучкой, но она сильно дороже, хоть и ширина бывает намного больше. Либо, покупать липучку на «скотче» (или листовую и самому двусторонний скотч лепить) и простую наждачку, но всё равно, чаще всего это неадекватно дорого если для хобби, но для бизнеса уже приемлемо.

зы простите за некоторый сумбур

HiMem-74

05.05.2018 18:26А Вы еще больший зануда, чем я :-)

Имелся в виду гриндер «Чапай» ГЧ-10, картинку вставить с телефона не могу.

volmir, кстати, гораздо больший шум издает пылесос, Вы как с этим боретесь? Мне пришлось вынуть «наддув» из пылесоса, сделать ящик и обклеить его автомобильной бесшумкой. И все равно гораздо громче всех моих станков, вместе взятых.

Ezhyg

05.05.2018 19:21Да… есть

немного, а и ладно. Это не занудство, это въедливость и точность — вежливость королей :P И вообще я председательОбщества зануд— Добро пожаловать в Общество зануд! Возьмите себе стул.

— Вообще-то, у этого, как вы выразились, стула, нет спинки, так что технически, это табурет.

— Похоже, у нас новый председатель!

neko_nya

05.05.2018 21:24Вы верно заметили неточности именования станков. Но так уж у нас сложилось, что есть гриндеры и есть ленточно-шлифовальные. Первые рассчитаны на работу с металлом — ножи, в первую очередь. Их особенности — высокая скорость ленты, требуемая для ее правильной работы, узкие ленты (50 мм чаще всего) и возможность быстрой замены лент.

Вторые — устройства общего назначения с широкими лентами и низкой скоростью.

Ezhyg

05.05.2018 22:28Но так уж у нас сложилось

Стоп, стоп, стоп! Наименование этих машин — «ГОСТ 9556-83. Деревообрабатывающее оборудование. Станки плоскошлифовальные ленточные.» «Гриндерами» же их обзываютмалограмотныеобыватели. И они же говорят о каком-то особом применении, особенностях конструкции и прочем. То есть нет никакого «у нас сложилось», сложилось задолго до и все прекрасно обходились родными терминами, без суржика.

А уж про ножи… там вообще сложилась тусовка, уж простите за прямоту, «специализдов», которые и родной-то язык не до конца знают, но лезут с иностранными терминами туда, где и до них прекрасно всё было, в попытках и скрыть своё незнание, не признаваясь, и показать важность своегохоббидела, и элитарность свою выпятить… Одна «гритность» чего стоит, как вспомню, до сих пор тошнит.

К сожалению мне удалось окунуться в это болото и увидеть всё это воочию, именно поэтому такой негатив :(.

neko_nya

05.05.2018 22:35Знаете, я вот перерос уже то время, когда много говорил и мало делал. У меня на балконе два станка, один из них шлифовальный, другой гриндер. На одном я занимаюсь шлифовкой плоских поверхностей, на другом обрабатываю железки. Функции разные, зову их по-разному. Когда будем писать доки по ГОСТу, будем их именовать правильно, в три этажа. А в работе будем называть их так для простоты.

Инструмент «дремель» тоже, знаете ли, в ГОСТах не описан. И «болгарка» тоже.

Ezhyg

06.05.2018 10:50У меня на балконе два станка, один из них шлифовальный, другой гриндер

Перевожу на русский:

У меня на балконе два станка, один из них шлифовальный, другой шлифовальный

И поэтому нет никакого:

Функции разные, зову их по-разному

Функция одна — «шлифовать» и называете вы их одинаково, потому что слово — калька с английского, означает то же самое, что и русское, разными решили считать их вы (а почему?!)

«Дремель» — имя собственное, ставшее нарицательным (ксерокс, унитаз, аспирин), «болгарка» же просто нарицательное. С болгарками, кстати, тоже регулярно возникает путаница — используют неправильно. Например, цепляют полировочные круги, потому что полировочная машина, внешне выглядит так же, но отличается конструкцией, а внутрь смотрят только профессионалы. И это бы ладно, но есть же ещё пильные диски для циркулярок aka дисковые пилы… но это отдельная грустная история.

И вы же помните, что болгарка это тоже «гриндер»? :)

Идя покупать гравёр, мини-дрель, бормашинку, вы же не просите конкретно «дремель»? Или вы говорите — «мне дремель», вам приносят 5 различных моделей «дремелей», один из них пила, второй клеевой пистолет, а вы такой — «ой, не, не „дремель“ а такой же, как дремель, высокоскоростной...». Потому что есть конкретный инструмент с таким названием (и так же с ксероксом — если попросить в магазине ксерокс, они конечно поймут что нужен копир, но вряд ли сразу, если у них и «ксерокс» в продаже есть). В отличие от «болгарки», изначально просто название типа инструмента, других-то не было, так что с ней проще.

boober_the_bird

06.05.2018 22:36Не, можно, конечно, в обиходе употреблять выражения «алфавитно-цифровое печатающее устройство», «электронно-вычислительная машина», «биполярный транзистор с изолированным затвором» или «вентильный двигатель постоянного тока» — но это приведёт к автоматическому коронованию употребляющего в императоры Занудии без права законотворческой и какой-либо иной деятельности. Единственное преимущество для коронуемого — все будут знать, где находится его трон. Для того, правда, чтобы при случае потыкать пальцем.

Отечественное терминотворчество привело отечественную науку и технологию туда, где они есть. Не в одиночку, естественно, но как неотъемлемая часть общего тренда. Как часть стремления изолироваться от мира и от естественных процессов в языке (и мышлении, и сознании). Форсить употребление подобных «операндов» в живом инженерном процессе — занимать мозги бесполезной трухой, изобретаемой и насаждаемой отдельными протирателями штанов от технической науки для оправдания собственного оклада.

Мне тоже бывает откровенно противен сленг «ножевой», «фонарной» и подобных тусовок, но когда рождённый в этих мутных котлах термин становится боле-менее общеупотребителен, потому как хорошо дифференцирует описываемый предмет\явление среди ближайших подобных, краток и сравнительно благозвучен по сравнению с первичным тяжеловесным термином, собранным из известных описательных частей, — то я целиком за.

volmir Автор

05.05.2018 22:00Тоже упаковывал пылесос в картонную коробку и вынимал/вставлял HEPA-фильтры.

Замерял уровень звукового давления у разных моделей пылесосов.

Мой вывод на данный момент — качественные наушники + малошумный промышленный циклон, установленный за перегородкой (с разводкой труб по помещению). Но это сложно и затратно финансово.

neko_nya

05.05.2018 22:37+1Циклон обязателен. Я купил китайский, на бочке. Подключил к пылесосу. А пылесос упаковал в ящик, оклеенный автомобильной шумкой. Для охлаждения подвел трубочку к месту воздухозабора… В итоге тихо работает, пока не сгорел.

HiMem-74

07.05.2018 10:42Как обещал, выкладываю своих франкенштайнов. Первая инкарнация пылесоса в мастерскую. Гудел так, что закладывало уши. Ну, как бытовой пылесос, наверное все знают, когда соседи пылесосят, два этажа вверх и вниз делают телевизоры погромче:

Нынешнее состояние, стало потише. Фильтр тонкой очистки (от ВАЗ-классики) переместился внутрь корпуса и встал перед крыльчаткой, а не после. Циклон с бочкой встал отдельно.:

Видимо, следующим будет покупка сбалансированной крыльчатки (где — это большой вопрос), под нее двигатель от современной стиральной машинки, он сбалансирован хорошо и корпус-сэндвич…

boober_the_bird

07.05.2018 06:58Кстати, коллекторный двигун от современной стиралки — реально хороший вариант. У этих моторов есть индуктивный таходатчик, способный с запасом раскачать светодиод, и один добрый человек придумал схему стабилизированного регулятора оборотов из буквально трёх основных деталей (оптрон, мелкий полевик, симистор) ценой в пределах 100 рублей. Сам двиг при этом стоит 500 с рук в отличном состоянии.

Поскольку для мотора 11к об/мин — штатный режим, появляется возможность экспериментировать с кругами небольшого диаметра, большими линейными скоростями и насадками разной формы. Может, конечно, пойти в разнос при неисправности в схеме, поэтому нужна для аварийной остановки «большая кнопка Стоп», педаль или хоть чека на верёвочке, как на беговой дорожке :)

У меня на стенде такой мотор на 700 вт. Длинный толстый вал, приличные подшипники. На родной поликлиновой шкив можно очень крепко посадить фанерную муфту на эпоксидке — упрощается надёжное крепление шайбы в кустарных условиях. Удобно крепится на горизонтальную плоскость за лапы с родными сайлент-блоками. Жужжит в пределах разумного — тем более на оборотах меньше 11к :). Ну, и окна для охлаждения огромные — тоже плюс, особенно на частичных режимах, когда зверский момент требуется 1/10 времени, а 9/10 — эффективно охлаждаются обмотки.

Xalium

05.05.2018 00:54Можете выложить FreeCAD-проект станка?

volmir Автор

05.05.2018 08:34Выкладываю сборку всего станка в формате FreeCAD v0.17

http://my-files.ru/2pfhqs

volmir Автор

05.05.2018 10:29+1Так же выкладываю сборку тарельчатого шлифовального станка в формате *.stl

http://my-files.ru/yyq8m3

SovietTwins

05.05.2018 10:20+14 года на ТАКОЙ проект??? Серьёзно? Без ЧПУ, сложных корпусных изделий, высокобалансированных фланцев и аварийной защиты? Уважаемый автор, вы конечно молодец, что сделали своими руками такой станочек, но сроки просто нереально большие. Два месяца на такой проект — это максимум. Причём 2 месяца с учётом "плюшек" типа быстрозажимного упора, цифровой индикации оборотов и управления скоростью. Говорю не на пустом месте. Но у меня есть доступ к некоторой станочной базе, плюс я много работаю руками. Плюс сварка лазером, контактная, tig сварка и достаточно большой опыт работы с металлическими материалами. Дам один совет. Лучше быстро слепить просто тип, а потом переработать его 2-3 раза, но руками. Тогда сразу решается дофига вопросов. И по быстросъёмной оснастке, удобстве разборки и т.п.

volmir Автор

05.05.2018 10:24Спасибо за ваш комментарий. Я раньше думал именно так, как вы и написали (см. первые абзацы в статье). Но на завершенный проект, со всеми исправлениями и и дополнениями потребовался именно такой срок (календарный). Как я уже писал, были и перерывы, и другие важные дела. А так, согласен, за полтора-два месяца можно собрать все вместе, особенно, если есть небольшой опыт по техническому творчеству и имеются необходимые инструменты и мастерская.

volmir Автор

05.05.2018 10:25«цифровой индикации оборотов» — спасибо за идею, запомню её для будущих проектов (ещё такого не делал раньше: герконы, таходатчики :) ).

Ezhyg

05.05.2018 11:19я не придумал, как в моих условиях, с имеющимися инструментами и навыками сделать его одинаковой ширины

Дарю идею (опробовано, работает), способную нивелировать эту неодинаковость — вклеить в паз (можно и парой саморезов дополнить) — алюминиевый П-образный профиль (или стальной, но их мелкие найти сложнее или латунный) или профиль для светодиодов или купить квадрат/прямоугольник и сточить одну сторону (можно срезать даже после вклейки — самим фрезером, заподлицо).

Конечно можно поискать профили Т они же T-track — ти-трак, за одним можно будет стандартные болты с шестигранной головкой ставить, но они сильно дороже.

Atreyer

05.05.2018 19:35Четыре года не использовал эту часть промышленного гриндера по дереву, причины — наждачка «плывёт» и рвётся, опробовал все типы основы ничего не помогло, замена наждачки целая эпопея и всё бестолку. Как всегда однажды припёрло — плюнул в сторону 3М двустороннего скотча, взял автомобильный ленточный герметик, налепил, и тут на глаза попался жёсткий отрезной диск для болгарки ровно по диаметру торца, толщиной 4 мм. Испытал при температуре 36 градусов прижав квадратную стальную трубу на 50 мм торцом к диску до полной остановки — никакого смещения не произошло ( двигатель 2 кВт). Работает примерно 3 часа в неделю уже больше трёх лет по дереву и стали, износа и смещений не наблюдается, замены не требуется.

imotorin

05.05.2018 20:45то что диск не изнашивается это плохо.

на теории инструмента нас учили что абразивный инструмент — многолезвийный

при работе грани зёрен тупятся и обламываются, ухудшая параметры и запланированные режимы резания, в том числе в результате чистоту получаемой поверхности

связующее абразивного диска диска должно соответствовать обрабатываемому материалу, чтобы изношенные зёрна постепенно отваливались, обнажая новые слои, т.е. диск должен изнашиваться, не слишком быстро, но в самый раз чтобы рабочие зёрна были достаточно острыми.

Atreyer

05.05.2018 21:32На отрезном диске боковые поверхности изнашиваться (в идеале) вообще не должны.Скорость вращения на болгарке значительно больше, чем у гриндера по дереву. Есть ещё один момент — такой станок используется для точной доводки и совсем не подходит для грубой обдирки.

vconst

Очень круто, но принципу работы похоже не некоторые модели Тормек. Единственное что меня очень, прямо очень очень смущает — фанерный упор. Тут просится металл, без альтернатив. На станок можно устанавливать каменные круги? Если да, то практически Тормек! А если частотник поставить… Но это просто фантазии по мотивам.

Может бюджет всего устройства?

Otard

Для этого станка фанерный упор вполне достаточен. Бегло посмотрел на станки Тормек, который Вы упомянули. Это больше заточные станки, а у автора шлифовальный для дерева. Каменные круги тут не нужны.

vconst

Станок должен быть прочее чем материал, который на нем обрабатывают. А фанера будет еще и плющиться фиксатором, разбалтываться от это и упор быстро придёт в негодность.

Otard

Это ж на чём тогда бриллианты гранят.

volmir Автор

Это устройство для шлифовки дерева. Теоретически круг можно поставить, но там нужна в два раза большая скорость вращения диска (до 32 м/с на рабочем участке).

Бюджет — уже не помню точно, но не более 30-40 долларов за все (фанера + порезка на ЧПУ, двигатель, электрика, краска, наждачная бумага и т.п.).

Barafu_Albino_Cheetah

Фишка Тормеков — как раз в низкой скорости, и ванночке для жидкости. Они для финальной заточки лезвия, а не для создания формы. Но я совершенно согласен — вы не это делали, и оно вам не надо. Там редуктор надо ставить правильный.

volmir Автор

Да, я этого не делал, немного другая специализация у станка.