Flipper Zero — проект карманного мультитула для хакеров в формфакторе тамагочи, который мы разрабатываем. Предыдущие посты [1],[2],[3],[4],[5],[6],[7],[8],[9],[10],[11],[12],[13]

Сейчас мы активно налаживаем процесс серийного производства Flipper Zero на фабриках. Компоненты Флиппера производятся на нескольких заводах: корпус и пластиковые детали на одном заводе, электроника на другом. Сегодня репортаж с завода, на котором делается корпус.

Есть много способов изготовить пластиковые детали, но единственный способ массово производить качественные детали — это литье в формы под давлением. Сначала может показаться, будто это простой процесс, но на самом деле нет. Разработка корпуса и всех оснасток не сильно проще разработки электроники. Поэтому дешевые изделия всегда видно по низкому качеству пластика. В этом посте мы расскажем как выглядит производство корпуса на фабрике.

Подготовка к литью начинается на стадии дизайна

Разработка пресс-формы начинается еще при дизайне корпуса, потому что метод литья накладывает множество ограничений: промдизайнер должен закладывать правильные углы и поверхности, чтобы деталь можно было извлечь из формы. Любая ошибка здесь приведет к тому, что производитель просто не сможет изготовить такую деталь, и модель придется переделывать.

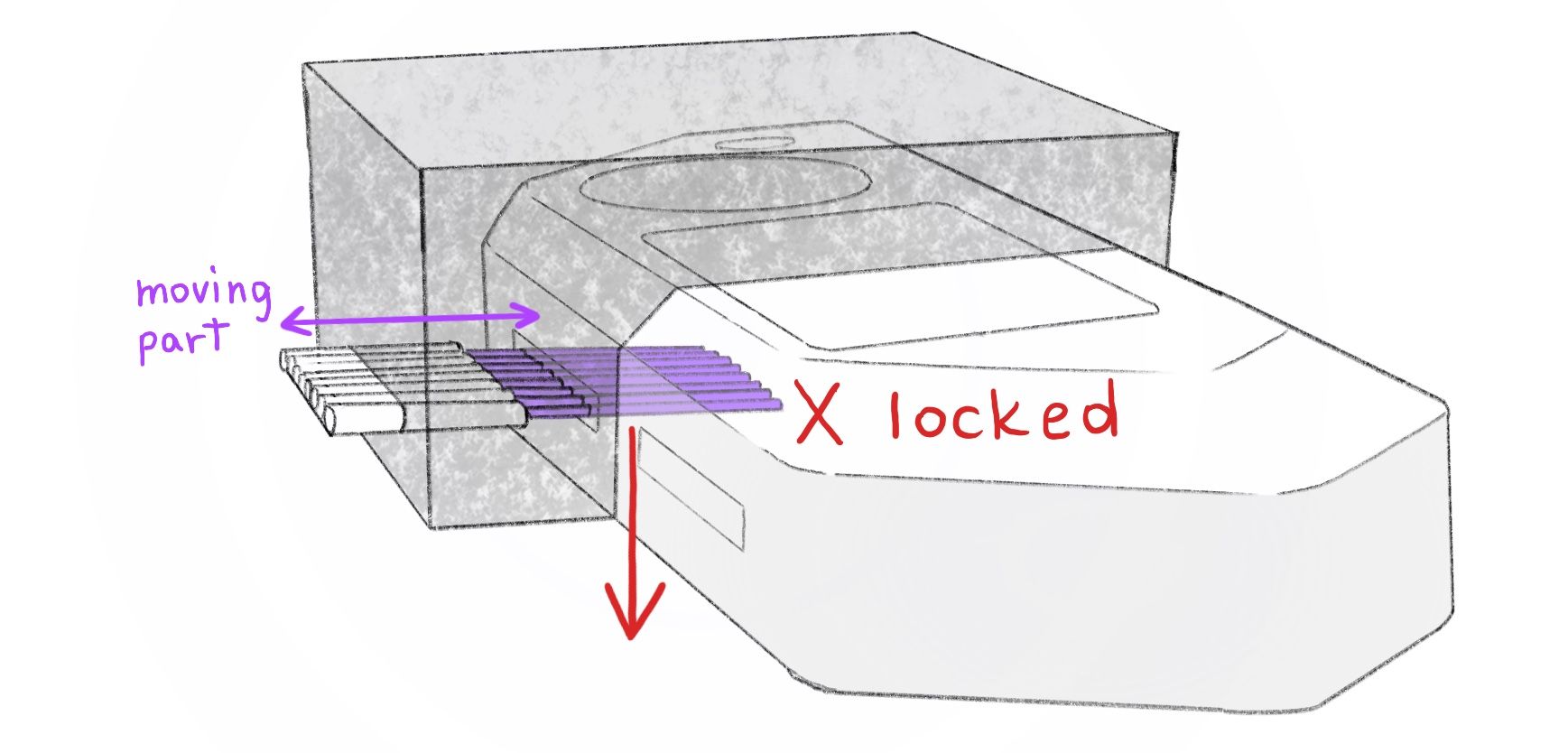

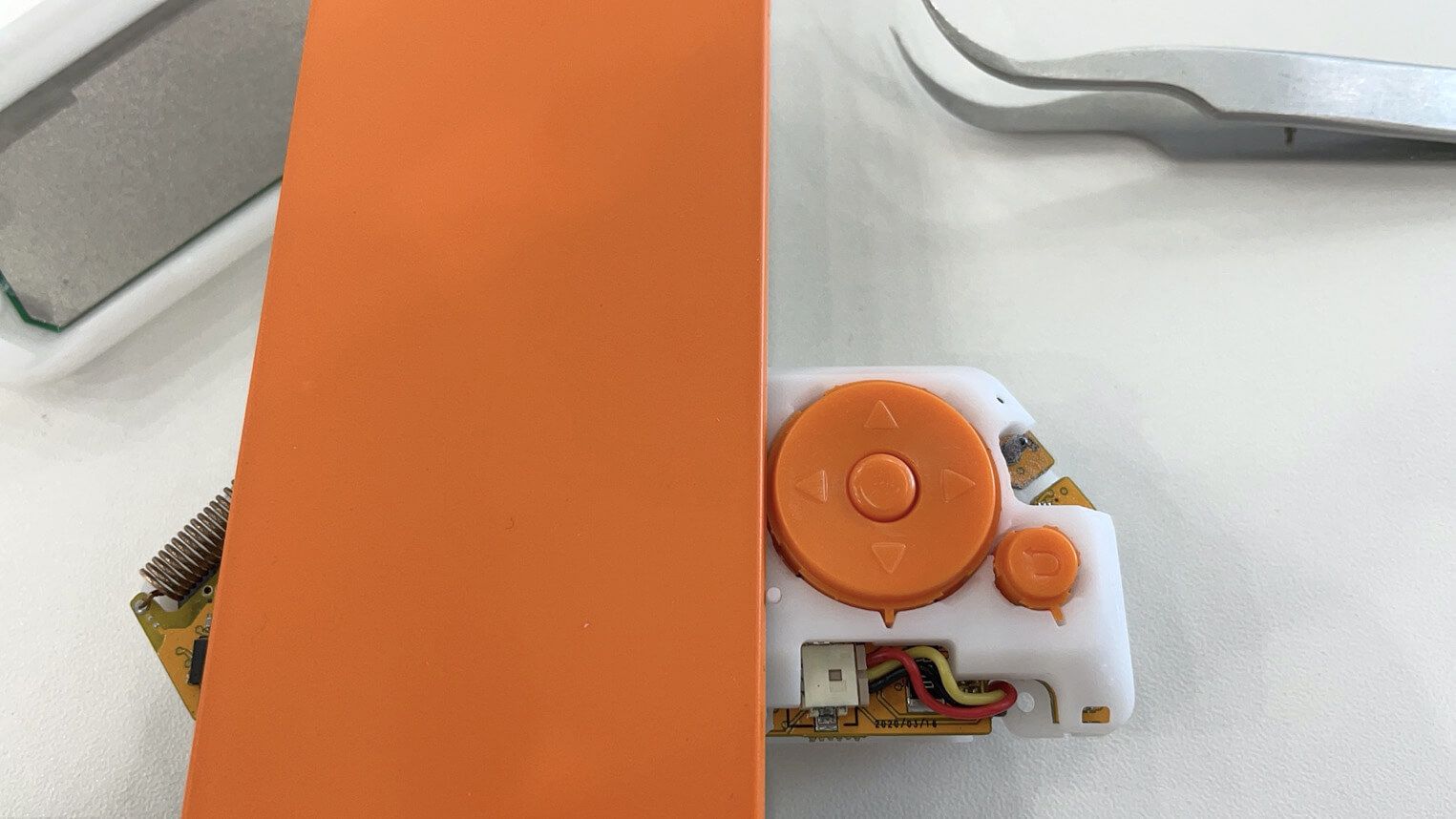

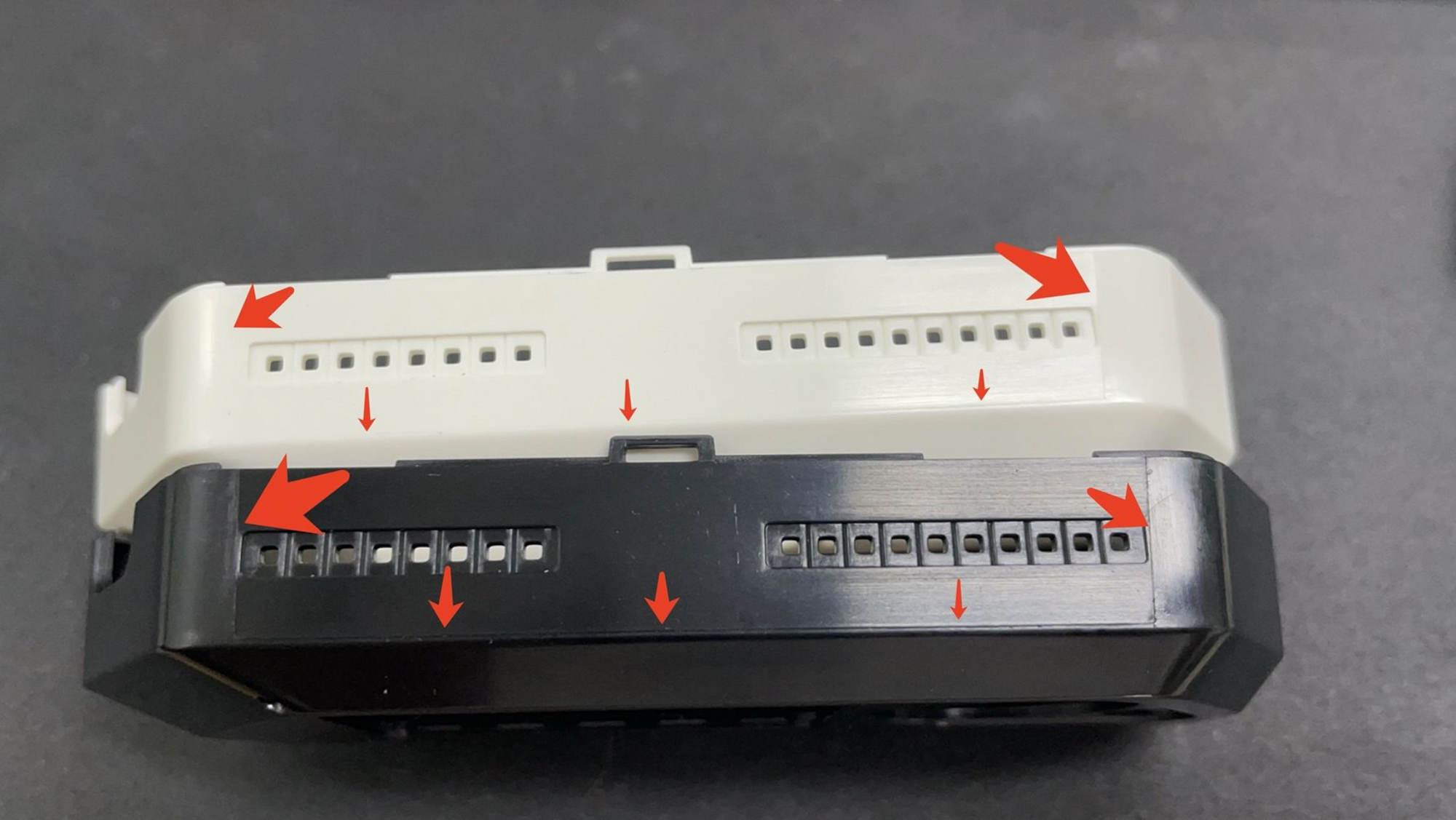

Особого внимания требуют отверстия в корпусе: гребёнка GPIO, отверстие под USB-порт и т.д. Чтобы сделать такие боковые отверстия, в пресс-форме используется слайдер с формообразующими спицами, который при размыкании пресс-формы отъезжает от детали вбок.

Но как тогда извлечь корпус из формы, если его удерживают иголки? Для этого их делают подвижными, и форма заливается в несколько этапов:

Слайдер со спицами смыкается в форме

Заливается пластик

Слайдер отъезжает вбок и формы размыкается

Деталь извлекается толкателем

Упрощенная схема подвижных деталей на видео:

Как устроены пресс-формы

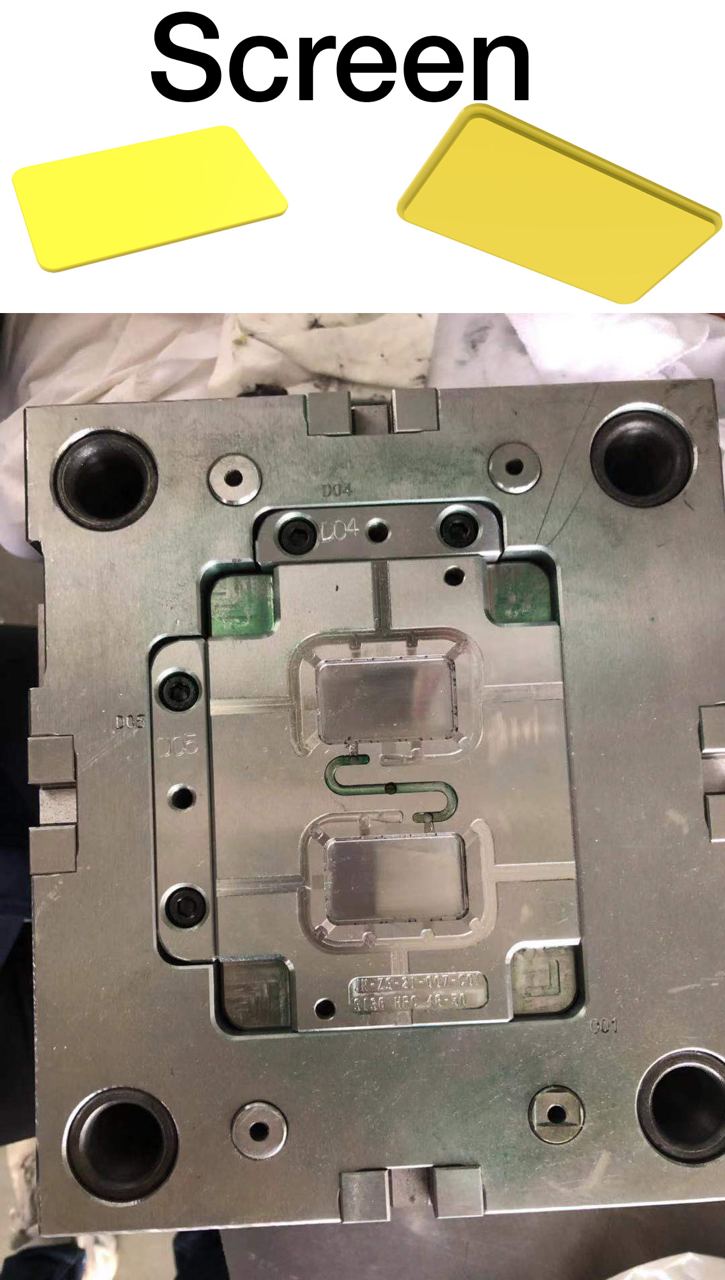

Сами формообразующие детали маленькие по размеру. Обычно это две металлические половинки, которые смыкаются и образуют полость, в которую и заливается пластик.

На фото показаны промежуточные стадии изготовления формообразующих деталей. Маркером отмечены места, которые потом модифицировались. Всего во Флиппере 11 пластиковых деталей и 6 пресс-форм. На фото показаны только некоторые, самые узнаваемые формы.

Помимо самих форм, пресс-форма состоит из множества литьевых каналов, содержит электронику для подогрева, толкатели, пружины, датчики температуры, коннекторы и многое другое.

Итоговый размер и вес формы настолько большие, что ее перевозят на мостовом кране, который подвешен под потолком цеха. На фото ниже показана только одна форма для нижней крышки. Всего у нас шесть таких штук.

3D-модель пресс формы (видео)

Внутри форма выглядит так. Посмотрите сколько деталей!

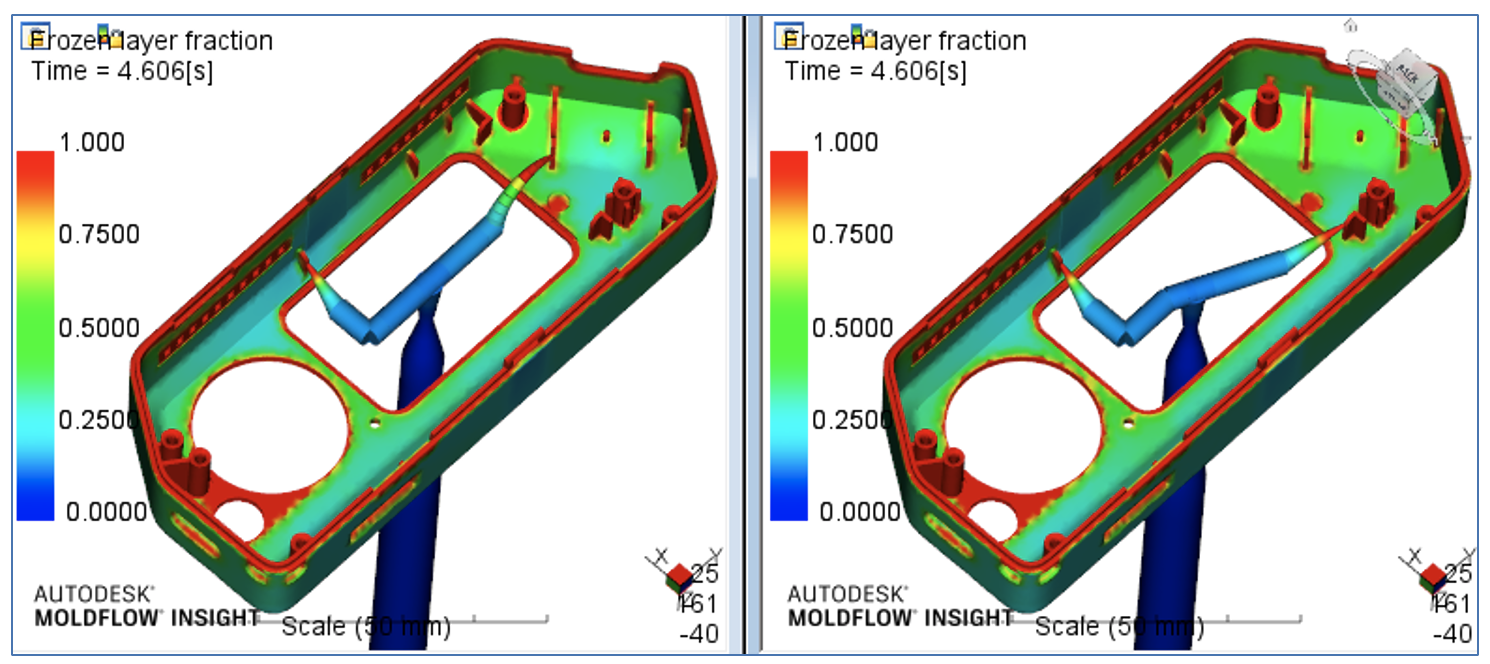

Программная симуляция литья

Очень важно, чтобы пластик в форме остывал равномерно. Если в каких-то точках остывание произойдет слишком резко или слишком медленно, то на поверхности детали появятся разводы, утяжины. Для этого форма подогревается в разных местах.

Прежде чем изготовить форму, строится ее физическая модель, с помощью которой программно симулируется литье пластика и высчитываются его температуры в разных точках.

На анимации ниже видно два варианта подвода литьевых каналов. После симуляции разных вариантов выбирается лучшая конструкция формы.

Симулируются все важные этапы: температуры при литье, скорость заполнения, температуры при остывании, давление при извлечении.

Запуск литья

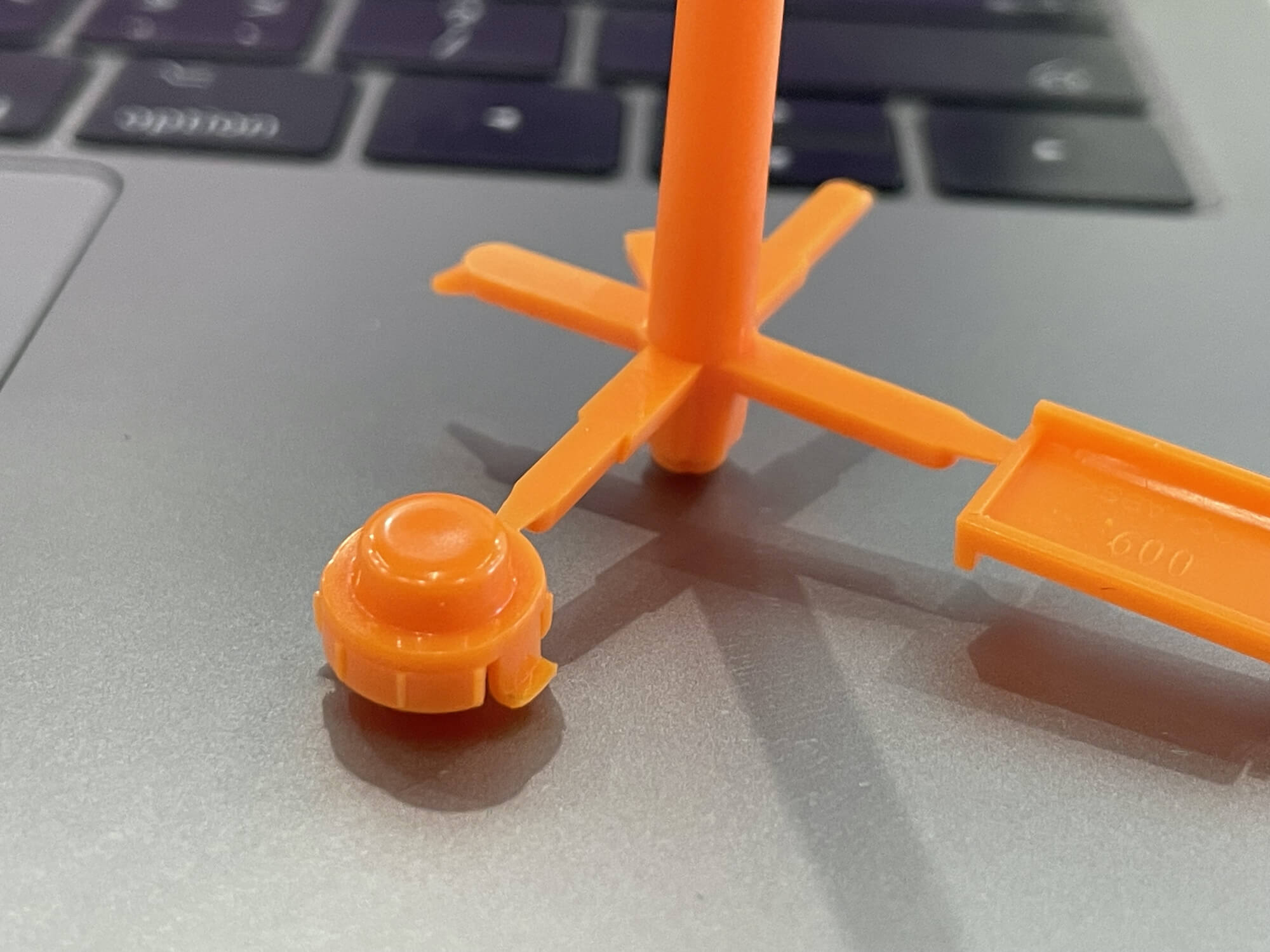

Процесс литья пластика не начинается в один момент. Формы тестируют и доводят до идеала в несколько этапов. На первых этапах проверяют, соответствует ли ожидаемая физическая модель реальности, и как растекается пластик внутри формы. Для этого специально льют неполные детали, постепенно добавляя пластик до полного заполнения формы.

Если на этапе проверки заполнения реальность не соответствует ожиданиям, форму отправляют на доработку. На этом этапе в формах еще не готовы финальные покрытия поверхностей.

Каждая форма проходит эту стадию тестирования. Важно понимать, что глянцевый блеск на поверхности корпуса — это не финальный вид. Текстура поверхности наносится на формы только в самом финале.

Все детали висят на литниках, из которых потом выламываются. Важно, чтобы место присоединения детали было максимально тонким и не оставляло лишних заусенцев и деформаций при отламывании.

Финальная текстура

На всех фотографиях пластиковые детали выглядят глянцевыми и убогими. Так происходит, потому что на молд пока не нанесена финальная текстура. Чтобы пластиковая деталь получилась красивая и матовая, на поверхности формы кислотой вытравливают шагрень. Только тогда деталь приобретает благородный матовый вид. Это делается в последний момент, уже после всех доработок формообразующей детали.

Дефекты

Как и в любом производстве, на первом этапе обнаруживаются косяки. В целом мы оцениваем первые отливки достаточно высоко, никаких фатальных дефектов не обнаружено, и основная часть правок уже вносится на момент описания статьи. Перечисленные дальше дефекты будут исправлены в финальном устройстве.

Несоответствие цветов

Цвет детали достигается замешиванием пигмента в массу жидкого пластика. Кроме цветового пигмента там есть добавки для защиты от ультрафиолета. Из-за этого не так просто попадать в нужный цвет. На фото ниже плохо видно, но в реальности готовая кнопка значительно темнее цветового образца слева.

Утяжины, стресс-марки

Из-за неравномерного остывания детали возникают минорные дефекты: заметные швы, стресс-марки. Такие дефекты исправляются настройкой подогрева и подачи пластика.

Подвижные части могут оставлять шов. По нашей спецификации шов должен быть меньше 0.05 мм. Чтобы убрать шов, фабрика подгоняет стыки более точно и шлифует поверхности.

Чехлы

Чехлы получились нереально крутые: очень плотный матовый силикон, на ощупь дорого-бахато, как брендовые чехлы для айфона. Не ожидал, что с первого раза такие крутые семплы будут. Форма еще чуть-чуть переделается, чтобы чехол не оттопыривался в районе экрана, в остальном все отлично.

Подготовка упаковки и артикулов

Готовимся к международной отправке. Зарегали официальные штрихкоды в GS1. Формируем таможенные классификации и прочие бумажки. Иконки еды на штрихкодах — это наши внутренние обозначения регионов и цвета устройства, чтобы легче было визуально отличать.

Наши соцсети

Все обновления по проекту я первым делом публикую в Telgeram-канал @zhovner_hub