Один из вариантов решения этой проблемы — сделать реверс-инжиниринг запасной детали. Иными словами, взять имеющуюся деталь, снять с нее размеры, определить материал, покрытие, термообработку, выпустить чертеж. С таким чертежом можно уже обращаться на производственные предприятия. Алгоритм понятный, но давайте попробуем посмотреть детально на проблемы, с которыми можно столкнуться.

Трудности определения размеров

Во-первых, если даже иметь исходную деталь в руках, то невозможно определить, насколько она точная. Иными словами, мы имеем фактический размер одной детали, как правило, уже бывшей в употреблении. Этих данных может быть недостаточно, чтобы определить, в какие границы должны укладываться размеры всех новых деталей в партии.

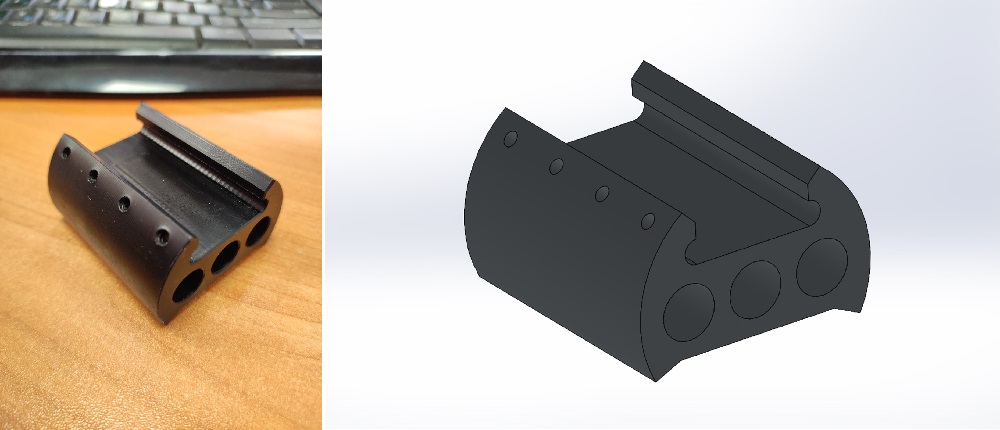

Начнем с простого примера. Возьмем, например, ролик — запасную деталь от испытательного вибростенда. Начинаешь измерять у него наружный диаметр. Штангенциркуль показывает размер 44,9 мм. А затем думаешь, почему он такой? Может, диаметр был 45 мм, который в результате технологической погрешности получился 44,9 мм? А может, он специально сделан 44,9 мм, потому что деталь вставляется в отверстие с диаметром 45 мм? А может, деталь изготовлена в Великобритании, и в оригинальном чертеже были дюймовые размеры?

Допустим, ты решил не отступать от размера оригинальной детали и указал в чертеже 44,9 мм, но ведь нужно еще поставить допуск, т. е. показать производителю, в какой интервал размеров он должен попасть при изготовлении. Поставишь 44,9–0,1 — рискуешь получить деталь с диаметром 44,8, поставишь 44,9+0,1 — получишь деталь с диаметром 45 мм, которая не будет входить на свое посадочное место. Не видя узла, в котором стоит деталь, гадать можно бесконечно, и все равно в результате можно допустить ошибку.

Другая проблема этой детали — маленькие отверстия, в которые не входит измерительный инструмент. В этом случае приходит на помощь набор мелких сверл, которые можно поочередно вставлять в отверстие. Какое помещается без зазора — такой диаметр на чертеж и попадет. На фотографии нашей детали видно, что отверстия «разбиты» самонарезающими винтами. Значит, точного размера мы не узнаем, и конструктору опять придется принимать решение, опираясь на свой опыт.

Кому-то покажется, что эти отверстия вообще ерунда: миллиметром больше, миллиметром меньше. Но ведь в итоге деталь попадет в руки сервисному инженеру на другом конце страны, который будет ее устанавливать и не добрым словом вспоминать конструкторов, потому что саморез сломался при затяжке или, наоборот, не держится. Тут уже вспоминаются истории про отечественный автопром из девяностых, где запчасти были разного размера и требовали доработки перед установкой.

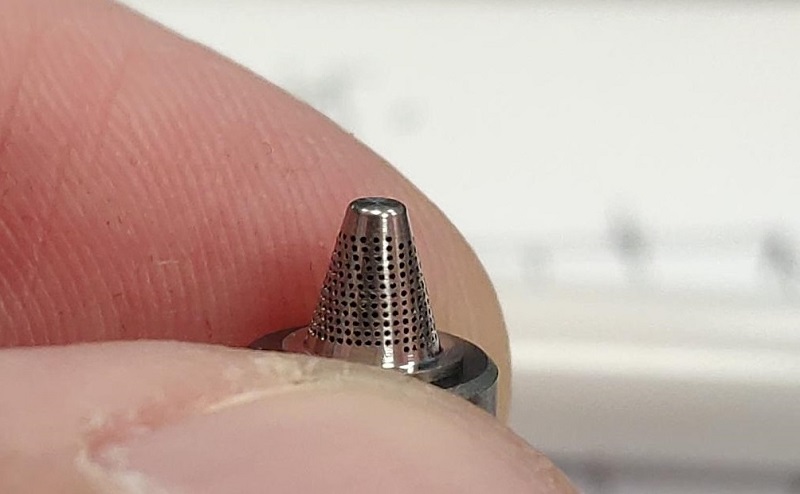

Один раз нам принесли на замер деталь от станка гидроабразивной резки. Это — фильтр. Диаметр отверстий в нем — около десятой доли миллиметра. Замерить такие отверстия традиционными способами невозможно. В подобном случае нужно детально разбираться в устройстве оборудования, искать оригинальные каталоги запасных частей от данного производителя и назначать размер отверстий на основании собственных инженерных изысканий.

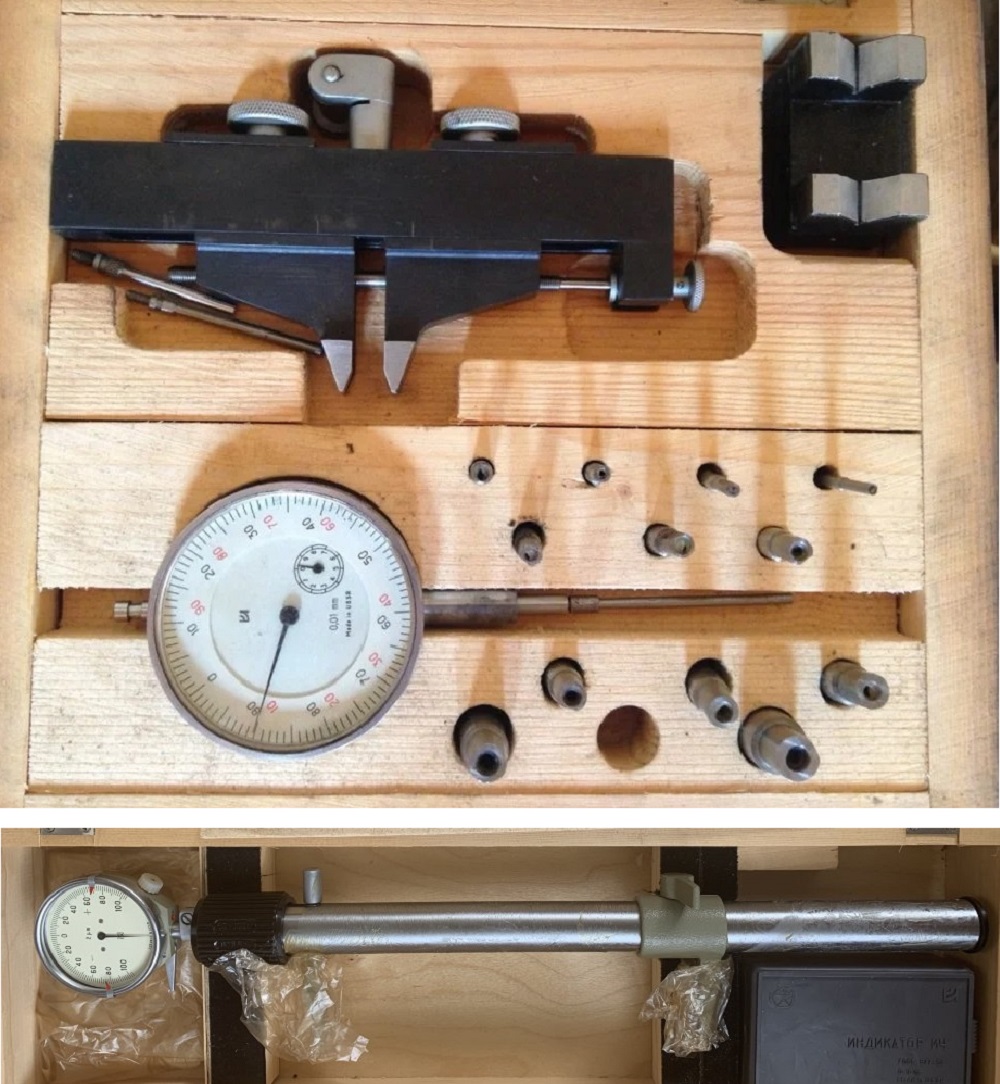

Часто проблемы возникают с зубчатыми колесами. Для работы с ними нужно много специфических измерительных инструментов, таких как тангенциальный зубомер, нормалемер. Хорошая новость в том, что этих приборов советского образца полно в продаже на Авито. Попадаются даже образцы в заводском пергаменте. Но даже специальный инструмент не всегда спасает.

Один раз нам принесли косозубое зубчатое колесо. Первое, с чем мы столкнулись — у нас не было уверенности в том, в какой системе сделаны зубья: метрической или дюймовой. Основной параметр зубчатого колеса — модуль зуба. В 99 % случаев он берется из стандартного ряда. Точно замерить модуль зуба сложно, а ошибка в пару десятых долей миллиметра пересылает нас из таблицы с метрическими модулями в таблицу с дюймовыми. Кроме того, нужно еще определить угол наклона зубьев. Точно это можно сделать только расчетным путем, зная расстояние между осями двух парных зубчатых колес. Если такой информации нет, а приближенные замеры показывают, что угол наклона зубьев не кратен пяти градусам, то лучше не пытаться угадывать. Стоимость изготовления детали высока, а вероятность ошибиться слишком велика. В итоге, мы отказались от такой задачи и вернули деталь заказчику.

У вас просто не было 3D-сканера

Про 3D-сканирование сейчас знает каждый. Даже Минпромторг уже заявлял, что ему нужны детали от Boeing и Airbus для проведения 3D-сканирования. Технология и вправду отличная, но и она имеет массу ограничений. Самое очевидное — отсутствие возможности снимать внутренние полости.

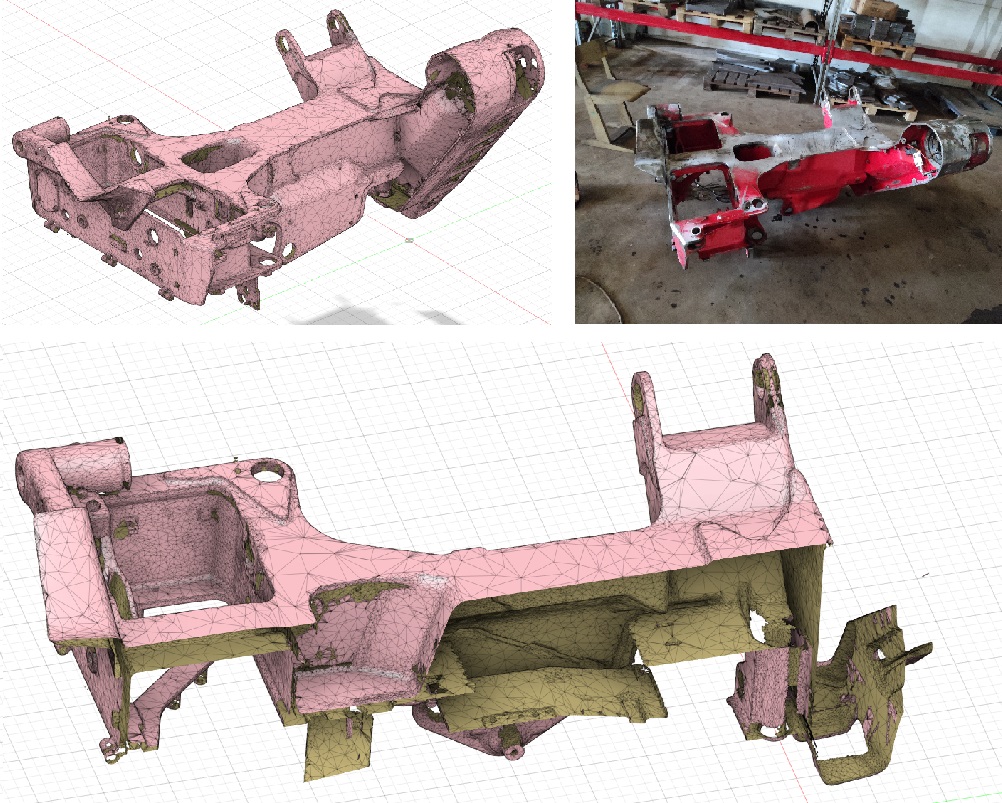

Один из заказчиков принес нам скан рамы от харвестерной головки и попросил сделать чертеж. Как только мы рассекли модель, стало понятно, что внутренние полости не отсняты и их конструкцию надо додумывать. В результате проект стоит на паузе, пока мы пытаемся получить доступ к оригинальной раме, чтобы ее мог «пощупать» наш конструктор: поискать на ней сварные швы, простучать стенки, заглянуть в отверстия и окна с фонариком или эндоскопом. На основании этого уже можно будет прорисовать предполагаемую конструкцию внутренних полостей.

Другая особенность заключается в том, что на скане не видно эксплуатационных повреждений. Значит, если, например, конструктор видит отогнутую пластину или шпильку, он вынужден гадать: была ли она искривленной изначально, или это повреждение, полученное в ходе эксплуатации оборудования? Часто получить ответ помогают фотографии, на которых можно поискать заломы и трещины, свидетельствующие о насильственном изменении формы изделия.

Мы неоднократно получали запросы на реверс-инжиниринг деталей от крупных заказчиков, работающих с горно-шахтным оборудованием и оборудованием для обогащения руды. Присылают списки из сотен деталей с надеждой, что мы это все за неделю отсканируем и через месяц выдадим папку чертежей. Приходится каждый раз объяснять, что 3D-сканер — не панацея.

Угадай материал по фото

Во многих случаях марку материала назначает конструктор на основании опыта и общепринятых норм без проведения дополнительных изысканий. С другой стороны, если хочешь знать точно, то можно провести химический анализ спектрометром. Это быстро и недорого.

Проблемы возникают с неметаллическими изделиями: прокладками, мембранами, демпферами. Даже если в лаборатории получить состав условной прокладки, то это почти ничего не даст, потому что, в отличие от металлов, какого-то универсального марочника по неметаллам попросту не существует. А протокол с химическим составом материала к чертежу не «пришьешь». На практике бывает весьма не просто отличить резину от силикона или полиуретана.

Один раз нам принесли защитные колпаки от испытательной машины. По внешнему виду кажется, что это тонкая листовая резина. Начинаешь присматриваться и понимаешь, что для большей прочности она армирована какой-то тканью. В этом случае тебе приходится искать уже не поставщиков резины, а изготовителя, владеющего технологией производства таких изделий. Мы нашли таких только в КНР.

Другая частая проблема — невозможность определения марки покрытия на поверхности детали. Хорошо, если покрытие носит просто декоративный характер, но зачастую их наносят с целью повышения износостойкости или уменьшения коэффициента трения.

Например, нам как-то дали направляющую из алюминия, покрытую каким-то специальным покрытием, напоминающим тефлон или керамику. Очевидно, что оно тут не для красоты. На сегодняшний день людей, способных определить, что это за покрытие, какой оно толщины и как наносится, мы так и не нашли. Для нашего заказчика это означает, что импортозаместить эту деталь он не сможет и придется доставать оригинал.

Бумага стерпит все

Не стоит забывать конструкторскую поговорку: «Бумага стерпит все». Если вы заполучили полноценный чертеж на свою запчасть, на котором проставлены все размеры, допуски, указан материал, покрытие, термообработка, то это еще не значит, что деталь можно произвести в России. А если и можно, то цена вас может неприятно удивить.

Стоимость значительно зависит от тиража. Где-то в Корее на автоматизированной поточной производственной линии зубчатое колесо может производиться сотнями штук в день и стоить 10 долл. США за штуку. Но если попытаться найти производителя в России, то выяснится, что не у всех есть подходящий зуборезный станок, инструмент подходящего размера, квалифицированный технолог и трезвый рабочий. В результате за единичное производство такого же зубчатого колеса придется заплатить уже не меньше 1000 долл. США.

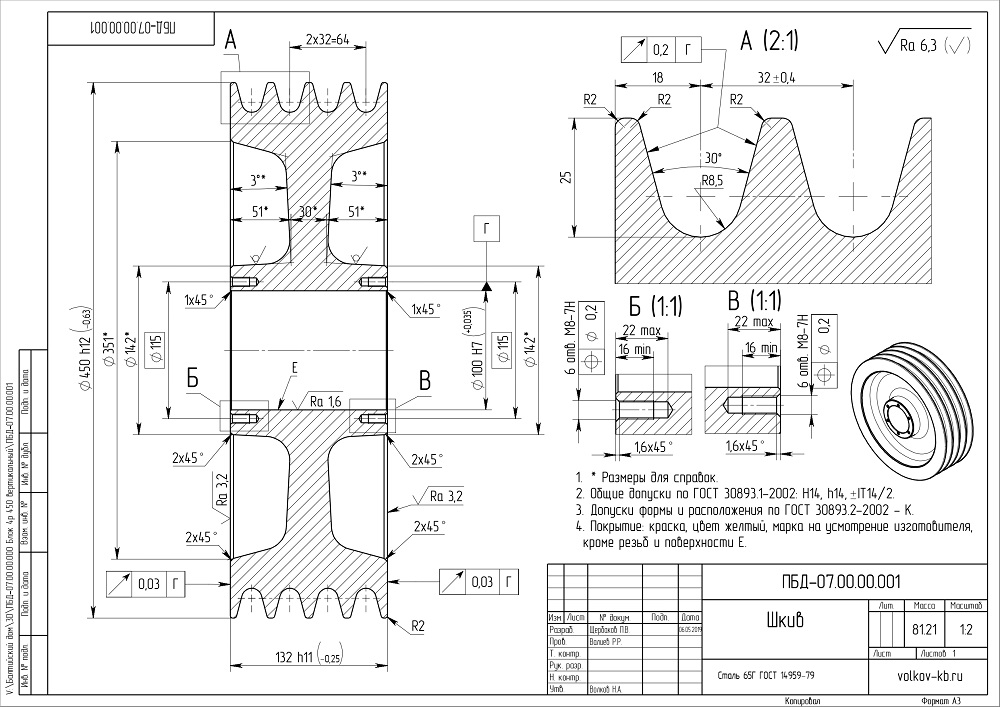

Также могут возникнуть сложности с закупкой заготовки. Купить короткий кусок круглого проката большого диаметра или какой-нибудь трубы будет проблематично. Однажды мы делали систему подвеса противопожарного занавеса для театра, и нам нужно было изготовить канатный блок с наружным диаметром около 450 мм. Для этого требовалось купить заготовку соответствующего диаметра и толщиной около 150 мм. Найти такой блинчик мы так и не смогли. Чтобы выйти из ситуации, было принято решение купить заготовку для производства крановых колес и точить нужную деталь из нее.

А что с надежностью?

Для многих деталей производители предусматривают программы испытаний. Они могут включать неразрушающий контроль, при котором контролируется, например, посадочный размер изделия, твердость поверхности, отсутствие микротрещин в сварном шве. Иногда требуется разорвать деталь с контролем усилия, необходимого для разрыва.

Проблема заключается в том, что для того, чтобы испытывать деталь или узел, нужно знать, каким нагрузкам они подвергаются в конечном изделии. В большинстве же случаев тебе приносят отдельную деталь от какого-то механизма, и ты понятия не имеешь, какую нагрузку она воспринимает.

Например, если говорить о деталях от хлебопекарного оборудования, там много операций связано с перемешиванием теста, его раскатыванием. Чтобы заниматься какими-то расчетами или испытаниями, нужно знать, какие нагрузки действуют на шнеки и валки со стороны теста. А для этого нужно делать опытные макеты, ставить измерительное оборудование, проводить эксперименты. Очевидно, что в большинстве случаев никто этим заниматься не будет. Производство сладких булок — это не опасно. А если мы говорим о запасных частях Boeing и Airbus? Кто-то знает нюансы работы отдельных деталей в случае попадания самолета в турбулентность или столкновения с птицей?

Стоит ли игра свеч?

Большинство высокотехнологичных изделий в мире, будь то самолет или автомобиль, собираются из комплектующих, которые производят конкурирующие предприятия во всех частях света. Именно это и обеспечивает высокую скорость разработки таких продуктов и их низкую себестоимость.

То, что происходит сейчас в России с параллельным импортом и спешным импортозамещением запасных частей — мера вынужденная. Если бы все эти детали было возможно выгодно производить на территории России, то этим бы уже давно кто-то занимался. Простейший пример — запасные части на автомобиль. Для целого ряда автомобильных марок многие детали производятся в России и поставляются на конвейер уже много лет.

Сейчас мы, с одной стороны, получаем новые заказы для конструкторов и производителей различного рода деталей и оборудования, с другой стороны, у нас конечный потребитель, которому придется заплатить за все удачные и неудачные попытки такого перестроения цепочек поставок.

Недавно мы закончили проект по реверс-инжинирингу целого ленточнопильного станка. То, что его будут покупать предприятия за то, что он произведен России, — это факт, но говорить о том, что он имеет ощутимые преимущества по качеству и цене в своем сегменте, пока не получается. Открытый рынок эффективен. Нельзя по одному щелчку сделать быстро, хорошо, дешево и заместить производителей, которые имеют многолетний опыт в своем сегменте.

Статья написана мною для платного журнала "Генеральный директор. Управление промышленным предприятием" №6 2022 г.

Комментарии (48)

Mitya78

10.08.2022 23:22+5На шкафу управления станком вижу панель Сименс, скорее и ПЛК тоже.

Мы на днях из остатков заказали по конскому ценнику один-единственный S7-1500.

И всё, поставщики год говорят, ну это значит никогда.

smoluks4096

10.08.2022 23:41Пересаживайтесь на овен, все равно выбора нет

mortadella372

10.08.2022 23:48+3Когда я заглядывал внутрь (давно), там была кажется АтМега и все такое. Смогут ли их выпускать?

И что с софтом, CODESYS? Тоже поди того…

smoluks4096

11.08.2022 00:07+2Учитывая, что панели операторов - перемаркированные китайские wecon со своей прошивкой, смогут. ПРки своя разработка на stm32 да, там вопрос

CODESYS для использования с железкой бесплатен, дистрибутивы все выложены у производителя, никуда он не денется

Mitya78

12.08.2022 11:31Как раз на днях делал простенький проект на Овен СПК110.

Вроде всё нормально, работа с Modbus удобно сделана в Codesys, но в целом... нет, не нравится.

Да и сроки они тоже подняли.

Уж лучше самому пересесть туда, где есть и Сименс и остальное.

frolovsv

13.08.2022 13:11Также есть Aris и Regul, производства РФ, мы предпочли эти ПЛК вместо Овна, горнодобывающая отрасль.

MechanicusJr

11.08.2022 00:10+18Технология и вправду отличная, но и она имеет массу ограничений. Самое очевидное — отсутствие возможности снимать внутренние полости.

(сарказм мод) Какая досада. Ведь сканеры бывают только белого света, и только наружные. И никто, никогда не делал 3д сканирования челюстей рентгеном. Ни в коем случае нельзя изучать продукцию, скажем, Waygate Technologies - а то вдруг окажется, что они делают Radiographic Testing (RT) and Computed Tomography (CT). Или поискать Holocreators GmbH, а вдруг что-то придумано ?

Но главное, разумеется, это химический состав сталей, а не особенности ее пост литейной обработки. Ведь внутренние напряжения это выдумки, поверхностное упрочение 100500 методами - миф.

На практике бывает весьма не просто отличить резину от силикона или полиуретана.

А что нам говорит ГОСТ 28665-90. Резина. Идентификация. Метод инфракрасной спектрометрии или пиролитическая газовая хроматография - которая принята в 1977 г. в качестве стандартного метода ASTM(D 3452) ?

volkov-kb Автор

12.08.2022 13:34-1Не поделитесь контактами лабораторий с подобным оборудованием (3D сканеры с рентгеном, инфракрасная спектрометрия)? Мы всё же говорим о практических примерах, т.е. о том, что сейчас реально делать в РФ.

MechanicusJr

12.08.2022 19:02-1@volkov-kb Да пожалуйста. Только вы имя пишите в следующий раз, а то ответ в трекер не попадает.

Компьютерная томография - раз http://www.kcdt.ru/tomography два https://zen.yandex.ru/media/id/5f6da0508d161e0dde3837a9/promyshlennyi-rentgen-dlia-liuboi-zapchasti-60825d7d902a346843462c72

Спектрометрия - установки: https://labpro-media.ru/wp-content/uploads/2018/08/Ежевская.pdf

volkov-kb Автор

12.08.2022 20:33@MechanicusJr,Сканер с рентгеном находится в Казани и имеет ограничения по размерам образца. Рама, представленная в статье в него не зайдёт, да и не повезёт туда её никто. Это будет экономически нецелесообразно.

А по установке для инфракрасной спектрометрии вы меня отправляете в научный журнал. Я думал, у вас есть контакт конторы, которая в Москве или Петербурге за понятные деньги может марку резины/полиуретана определить.

Оторванные от реальности предложения получаются. С неограниченном бюджетом так-то можно хоть в Массачусетский технологический университет детали на изучение возить, хоть себе в офис купить томограф и пару спектрометров.

vagon333

11.08.2022 02:55-9Уникальная возможность повторить путь Китая (клонировать лучшее оборудование европейского и американского производства), но пятилетку в трехлетний срок (фраза из моего социалистического детства). :)

Да, будут ухабы, будут проблемы, но ведь будут и результаты.Когда еще нам подвернулась бы такая возможность путем копирования лучшего, что сейчас на рынке?

Причем, под защитой гос-ва.

kahi4

11.08.2022 08:41+17Boeing 787 Dreamliner использует композитные лопасти с титановым лезвием. Такую штуку в мире может произвести от силы компании три. Я не уверен, что в России этот композит вообще возможно достать, тем более что воспроизвести крайне сложную деталь (с минимальными допусками, большими усилиями и отсутствием вибраций). Весь двигатель произведен с расчетом под них, а весь самолёт - с расчетом на эту энергетическую установку (потому что отопление воздуха электрическое, а не забором горячего воздуха из двигателя).

Т.е. у вас сломалась лопатка двигателя, а в итоге нужно воссоздать всю силовую установку на основе того, что в России можно создать. Звучит не очень реалистично.

(Вообще там 80% самолета - композит. И я еще молчу про авионику).

К слову, Китай с трудом одолел свой собственный самолёт, на котором даже в Китае толком не летают, который российские то самолёты пытается догнать, не то что боинг.

Не работает так с самолетами, слишком уж сложная штука. Фольцваген гольф то скопировать не можем.

vagon333

11.08.2022 09:06-6Вы про Boeing пример привели чтоб доказать что задачи невыполнимы?

Можно по детски красить задачи в черное и белое, а можно быть реалистом и постепенно решать те, которые одолеть можно.

Не спорю, что промышленность России не в лучшем состоянии, но стенать "все пропало" и поднимать лапки тоже не выход.

kahi4

11.08.2022 09:25+19Нет, моя фраза относится к

Когда еще нам подвернулась бы такая возможность путем копирования лучшего, что сейчас на рынке?

А Боинг я привел потому что это показательный пример что:

а - недостаточно просто захотеть. Не со всем так работает (так не работает с самолетами, так не работает с процессорами). Нет у нас техпроцессов необходимых, а их зареверсить не так просто.б - да и не нужно. Зачем? У России есть свои самолеты, зачем копировать чужие, если можно развивать свой парк

в - зачем вообще это ваше "копировать"? Зачем миру еще один, устаревший на, в лучшем случае, два поколения самолет, от которого ни у кого не будет деталей, и который канет в небытие как только пропадут эм ... государственные причины, скажем так. Делайте своё, ищите новую нишу, дайте бизнесу развиваться.

г - разница между "копирующим Китаем" и "копирующей Россией" в том, что Китай копировал не готовые продукты, а сами тех процессы, производственные линии и прочее, к чему у них был доступ. Вот к техпроцессам боинга доступа нет -- копии боинга у них тоже нет. Да и чего они там накопировали на самом то деле? Айфон? Я помню копии айфона с антенкой, они сделаны были местными инженерами, скопирован только дизайн (черный квадрат, ага). С корейским чипом.

Я не говорю, что всё пропало, я говорю что путь копирования -- путь вникуда.

vagon333

11.08.2022 09:37-10В ваших комментах грамотный негатив и щедрый минус.

Критикуя путь копирования разумно предлагать альтернативы.

Реальные альтернативы выхода из ситуации, а не гипотетические.

Kitsok

11.08.2022 10:03+28Выход очень простой: вернуться в глобальные производственные цепочки и тратить ресурсы на создание нового, а не копирование старого.

Ах, не пускают? Ну так это совсем другой вопрос.

AuroraBorealis

12.08.2022 14:48-2Так уж 25 лет как не пускают, и вовсе не по политическим причинам. Войнушка оказала на ту же микроэлектронику минорное влияние.

kahi4

11.08.2022 10:19+1Опуская эм ... очевидный вариант, даже в сложившейся ситуации выход гипер простой: дать бизнесу самому разобраться. Рынок авиаперевозок никуда не денется, у России есть свои самолеты. Которые Россия может (могла?) производить! Сухой суперджет даже не настолько ужасен, основная проблема как раз с логистикой. Не догадываетесь что дальше? Может есть смысл бизнесу инвестировать в самолеты на коммерческой основе, инвестировать в логистику, а сухому и туполеву есть смысл создавать конкурентно способные самолеты (правда конкуренция с Китаем в данном случае. К слову, китайцы сейчас делают широкофюзеляжный самолет ... совместно с Россией (https://ru.wikipedia.org/wiki/CR929), впрочем не уверен как дела идут).

Да нет, ерунда какая, давайте выкинем свои наработки и скопируем западные.

smoluks4096

11.08.2022 11:38+4>бизнесу

>инвестировать огромные деньги в проекты, который выйдут на окупаемость через несколько десятков лет

>в стране, где экономику шатает сначала от плановой к рыночной интегрированной в мировую, а теперь к изолированной внутри страны

Не прокатит, только гос.дотации. Вопрос как сделать так, чтобы их не пилили

Wan-Derer

12.08.2022 22:35-2дать бизнесу самому разобраться

Так бизнес и разобрался. Убитые проекты Ту-324, Ту-334, гражданские проекты КБ МиГ, проекты замены Ил-96, еле живые Ту-204/214 - это всё результаты деятельности бизнеса, в т.ч. министров.

Бизнес будет делать то что выгодно конкретным бизнесменам. Если бизнесменам Аэрофлота лично выгодно продавить закупку иномарок - они так и будут поступать. Судьба каких-то там коллективов, конструкторов, заводов, смежники, цепочки поставок, местный хайтек, налоги..... похер! Важен только размер портфеля.

Поэтому нет, нельзя позволять бизнесу решать государственные задачи. Барыги обществу, конечно, нужны, ибо никто так как они не умеет превращать деньги в гораздо большие деньги, попутно выдавая заводы/газеты/пароходы. Но максимум к чему они должны быть допущены это яхты с настярыбками. А у власти должны быть люди, для которых деньги лишь инструмент - важный, но не главный. А цели совсем другие. Кто эти люди - хер знает, но должно быть именно так.

dev0nizer

12.08.2022 10:35+7Я извиняюсь, но это Вы кажется ничего не предлагаете, кроме "можем

повторитьзаместить" и очень размытых формулировок типа "ведь будут и результаты", "поднимать лапки тоже не выход". У промышленность РФ были десятилетия на то, чтобы встроиться в мировую промышленность и развивать собственные высокотехнологичные производства для мирового рынка. А теперь все, гипс сняли, клиент уехал.Плюс, мировое распределение труда придумали не просто так. Зачем самому производить какие-нибудь шестеренки одного определенного размера для одной конкретной машины, которых во всей стране счетное количество штук? В статье же есть пример для этого - Китай штампует их для всего мира, выходная цена ниже в разы. Самому такое делать просто нет смысла - будет хуже и дороже.

Опираясь на абзац выше, а как вы собираетесь окупать дорогущий процесс разработки и производтва тех же самолетов? Гонять туда-обратно рейсом Моксва-Владивосток бюджетников под субсидии государства?

konst90

11.08.2022 12:42+13можно быть реалистом и постепенно решать те, которые одолеть можно.

Нельзя. Не может одна страна с 2-3% (как считать) мирового ВВП держаться на технологическом уровне всего остального мира собственными силами. Даже если будет этот уровень копировать.

Главная проблема заключается в том, что современные технологические процессы очень сложны, а население России относительно всего остального мира мало. Соответственно, для того, чтобы производить в России весь ассортимент мировой промышленности - не хватит ни рук, ни денег. Да и мозгов (т.е. инженеров) на то, чтобы сидеть во всех возможных отраслях и заниматься реверс-инжинирингом - тоже не хватит. Ни количественно, ни качественно, особенно с учётом того, что они будут уезжать отсюда.

И получится из технологической изоляции - не пятилетка в три года, а технологический упадок. Пока вы будете реверсить одно зубчатое колесо - у вас в десяти отраслях будет ждать ещё десять, без которых встанут станки и машины. И ничего тут не сделать - рук не хватит.

Gorthauer87

11.08.2022 09:20Был же недавно жуткий скандал с новым боингом 737MAX. Культура эффективного менеджмента это не только российское ноухау.

kahi4

11.08.2022 09:27+2Это значительно разные машины. 737MAX -- попытка вытянуть из 60-летнего фюзеляжа еще "чуть чуть", а Dreamliner -- полностью новый самолет, стартовавший в 2004 году.

Но да, согласен, косяк с макс очень значительный.

Wesha

11.08.2022 02:57"Зачем вам собственное производство всего?", — говорили они. "Вы всегда сможете у кого-нибудь купить!" — говорили они.

IvanPetrof

11.08.2022 09:10+25Я думаю, если взять любую страну и изолировать, там будут такие же проблемы. Никто не производит «ВСЁ».

Roman-Norman

11.08.2022 12:43-6В Союзе были полные производственные цепочки.

Сейчас, в Штатах могли бы делеть именно все. Пренос производствав Азию по причине уменшения себестоимости продукции, это не тоже самое, что разваленная промышленность.

Ivan22

11.08.2022 12:59+5между смочь - и смочь эффективо - пропасть. А 90% того что сейчас в мире существует не нужно будет никому если оно будет изготавливатся неэффективно.

konst90

11.08.2022 13:02+5Были. Но зачастую - купленные за рубежом. Вся индустриализация 30-х, как минимум, да и потом можно найти много примеров типа АвтоВАЗа или Тетрапака.

Botannic

11.08.2022 15:28+4В союзе много чего своего было, да.

Но вот например знаю, что завод Камаз при строительстве почему то японскими прессами оснастили (частично по крайней-мере).

andersong

11.08.2022 11:25+3А может, деталь изготовлена в Великобритании, и в оригинальном чертеже были дюймовые размеры?

Принесли шкив от токарного станка, попросили сделать чертеж, "- Какие проблемы?", поначалу подумал я) Меряю шлицы (предельно изношенные), смотрю в справочник и не могу понять: ни в какой стандарт шлицы не вписываются! Оказалось, что станок 50-какого-то года выпуска, а стандарты на шлицы тогда были другие. Пришлось заниматься инженерной археологией и искать справочник тех лет. А станок этот работает до сих пор.

Newm

11.08.2022 11:30+5Молодцы!

Для критиков и прикалывающихся...

Новое всегда делается на основе старого. Путем копирования можно перепрыгивать огромное количество промежуточных этапов. Да, при производстве запчастей скопированная скорее всего окажется хуже оригинала, но это лучше чем ничего. Но при этом нарабатывается опыт, который может быть использован для создания нового. Причем совершенно необязательно в той области, с которой все начиналось.

Мы, например, начинали с изучения технологических лидеров изделий из силикона для моделирования фигуры - китайцев:) (с немецким дерьмом, купленным за бешенные бабки, мы сталкивались только, когда нам присылали это на ремонт). Не торопясь мы делали экзопротезы груди и ассортимент по мелочи, что можно было повторит. А недавно вдруг возникла идея обратить внимание на девчонок 18-30 лет, которые хотят увеличить то, что имеют спереди, на 1-2 размера. Обычно такое делается либо самими лифчиками, либо вкладками. Мы же хотели предложить вариант для лета под футболку без лифа. Для облегчения сделали внутри сотовую структуру. Неожиданно продажи пошли и вот тут мы столкнулись с проблемой, что не с кого копировать. Нет никакой возможности подсмотреть...

Теперь уже нам надо контактировать с покупателями, которые не особо хотят делиться подробностями ношения интима. Но для улучшения продукта нам нужна обратная связь для понимания необходимости в формах и размерах. При этом очевидно, что те, кто будет нас копировать, не будут испытывать с этим никаких проблем. Им даже не надо будет выяснять наличие спроса. Но... Не имея опыта простого копирования китайцев, они столкнуться с определенными технологическими проблемами копирования наших изделий. Вот вроде бы все очевидно - матрица-пуансон, а получается брак...

И я уверен, что есть огромная куча отраслей, где есть что копировать, есть возможность учиться и в результате делать лучше. Хотя мы, наблюдая за китайцами в нашем болоте, вынуждены были свернуть и отделиться от их направления развития потому, что мы тупо за ними не поспеваем. Если 5 лет назад они делали вещи, которые я хотя бы понимал, как создаются, то сейчас я часть даже не понимаю с какого конца к ним можно подступить:(.

SuperTEHb

11.08.2022 12:32+5Мне кажется, что задача копирования одной обособленной детали несколько вырвана из контекста. Имею в виду, что если известен узел, где условная шестерёнка будет работать, то иной раз быстрее и проще спроектировать эту самую шестерёнку заново, используя старую скорее как эскиз, а не как образец. Больше совместной работы, больше инженеров, больше вопросов Как должно работать, а не Что должно работать. И тогда жить станет чуточку легче.

konst90

11.08.2022 12:46+2В случае шестеренки переделывать придётся весь узел. Ну или как минимум - те шестеренки, которые с ней контактируют - потому что модуль, профиль зуба, угол его поворота - общие для двух шестеренок.

И надо понимать, что сегодня у вас посыпалась одна шестеренка, завтра другая, послезавтра третья. Мы пришли к переделке всего узла.

SuperTEHb

11.08.2022 15:00+2Я не совсем то имел в виду. Вот, автор пишет, что

" Кроме того, нужно еще определить угол наклона зубьев. Точно это можно сделать только расчетным путем, зная расстояние между осями двух парных зубчатых колес". Ну вот и пускай заказчики показывают весь узел, а не одинокую шестерёнку. Иногда весь остальной узел без одной детали даёт больше точной информации о той самой недостающей детали, чем сама одинокая деталь. То есть выходит, что сложности-то больше административные, что можно всегда договориться. Не так страшна ситуация, как может показаться на первый взгляд.

Dirty_Purity

11.08.2022 18:36+3Тут ещё один важный нюанс экономический нюанс не упомянут - более высокая стоимость изготовленных таким образом деталей это далеко не главная беда, главная беда это сроки. Проще говоря, когда запчасти поставляет производитель оборудования он может сделать это максимально быстро и минимизировать простой оборудования таким образом, а соответственно и недополученную прибыль. Когда каждую деталь придётся реверс-инженирить и изготавливать неделями собственник оборудования будет терять такие прибыли, что стоимость детали в тысячу долларов на этом фоне будет совершенно незаметна. И процесс этот не однократный, в машине могут быть десятки, сотни или даже тысячи деталей, которые со временем придётся вот так вот реверс-инженирить. И хотя поломка далеко не каждой детали приводит к невозможности эксплуатации, все равно тех обслуживание таким образом может быть лишено экономического смысла.

Небольшой пример из личного опыта - работал с горными экскаваторами стоимостью около 20 миллионов долларов и собственник оценивал недополученную прибыль от простоя одной такой машины примерно в 10 тысяч долларов в час (или около того, точных цифр уже не помню).

telefonist

12.08.2022 11:55+5Да, всё очень сложно... А вести себя по-человечески и не ссориться со всем миром не пробовали?

SGordon123

а в чем сложность дырки в фильтре померять, вроде равномерно в ряд стоят, бери да меряй?

volkov-kb Автор

Чем мерять будем? Диаметр отверстия меньше 1 мм

Tanky

как обычно - фотоаппаратом с макро объективом

MechanicusJr

Щупом gromberg парт номер 19137019 или щупом Inox F8104 парт номер 08079002

Dmitry_Dor

₽$ Это на скорую руку нашёл, есть и точнее — с конусом 1:20 и даже ЕМНИП 1:40 или 1:50 (правда с этими надо очень аккуратно — чуть нажмешь и потом не вынешь, но зато точность буквально до соток)

₽₽$ Пока я картинку искал, уже выше уже MechanicusJr ответил…

tvr

Эээ, я конечно не настоящий

сварщик, а маску нашёл на помойкетехник-технолог по ОМР и диплом свой купил в Ростовском метрополитене, но наборы всеразличных щупов измерительных были уже ооочень давно — точно помню — даже в руках держал и пользовался лет 30+ назад в инструментальном цеху вертолётного завода.Хотя может они уже и канули в века на веки, аки пережитки прошлого?

А, не, всё ещё цветут и пахнут и доступны даже на ямаркете, занедорого, не говоря уже про али-нашевсё.

UPD. Эхх, старпёры выше опередили, пока я на телефоне коммент набивал :))

Radisto

Измерительным микроскопом, в качестве которого гораздо проще взять металлографический микроскоп. На многих производствах они есть и измерительная шкала на них нормальная. Или портативный купить, он на порядок дешевле спектрометра, который у вас на фото, и который, кстати непригоден для определения марок сталей, потому что рентгенфлуоресцентный метод не видит углерод, и к примеру сталь 20 и сталь 45 для него одно и то же, а те предполагаемые марки стали, что он пишет на экране - могут не иметь к реальности никакого отношения. Он для разбраковки лома на приемке. Надеюсь, писал человек, не имеющий прямого отношения к производству, иначе к уровню квалификации конструкторов могут возникнуть вопросы

kuznet1

Сверла в доли мм тоже есть

Viktorinox

Самое мелкое которое доводилось крутить в руках было 0.47 мм , но продавец сказал что в СССР( который как известно кроме калош ничего не производил) делали и 0.23 мм. Причем сверла был победитовые.

MechanicusJr

В розницу сейчас от 0.05 до набора 0.1, 0.2 и так далее . Сто рублей сверло.

SGordon123

так они же одинаковые и в ряд, сколько там больше десятка же?