Начало

Как-то раз товарищ попросил сделать ему в машину простое устройство. С идеей, возможно, последующего выхода на его продажу. Оно должно раскладывать и складывать зеркала по нажатию кнопки. Расскажу, как это разрабатывалось и что из этого получилось.

Для начала я узнал, что именно нужно сделать и с чем нужно работать. И набросал для себя подобие ТЗ. На самом деле – это сбор хотелок и перечень возможных подводных камней.

Техническое задание:

Устройство должно раскладывать и складывать боковые зеркала по нажатию кнопки.

Кнопка может быть с фиксацией или без.

Блок должен питаться от бортовой сети +12В в цепи после зажигания.

Блок должен управлять двумя коллекторными двигателями, которые расположены внутри боковых зеркал.

У зеркал разный угол открытия и это необходимо учесть.

Концевиков в зеркалах нет и вообще никаких датчиков нет, желательно не дорабатывать их конструкцию.

Блок должен иметь защиты, «чтобы всё работало и не воспламенялось» (просьба друга, ну как тут отказать?).

Блок должен обладать защитой от КЗ по выходу.

Блок должен работать при влажности ( ... непонятно какой).

Блок должен иметь один автомобильный разъём для подключения.

Детали должны быть распространёнными и легко доставаемыми.

Постараться сделать блок максимально дешёвым.

Первый этап разработки. Анализ ТЗ

После составления списка желаемого, оцениваю, не забыл ли что-то важное. Вроде нет. Теперь анализирую всё это.

Устройство должно раскладывать и складывать боковые зеркала по нажатию кнопки. Это кажется совсем легко. Простой контроллер всё сделает. H-мост ему в помощь.

Кнопка может быть с фиксацией или без. Также не вижу проблем.

Блок должен питаться от бортовой сети +12В в цепи после зажигания. Это хорошо, так как говорит о том, что не нужно сильно заморачиваться с режимом малого энергопотребления: в разумных пределах, дабы «не кушало» много. А что ещё мы знаем про +12В машины? Наверняка, есть какое-то описание. И тут спасибо ГОСТам, если чего-то не знаешь – ищи ГОСТы, однозначно, что умные люди за тебя уже подумали и дали рекомендации и указания. После недолгих поисков нашлось: ага, есть такое — ГОСТ99331. Тут много всего интересного.

Блок должен управлять двумя коллекторными двигателями, которые расположены внутри боковых зеркал. На первый взгляд нет сложности. Главное — найти даташит на них. А его нет. Становится интереснее. Но на такое исследование друг зеркало, естественно, предоставит. Вот и задачка для ресерча.

У зеркал разный угол открытия. Пока не знаю, чем это обернётся, пока не составил блок- схему системы управления. Но запомним, что время открытия каждого зеркала разное.

Концевиков в зеркалах нет и вообще никаких датчиков нет. Несколько вариантов приходит в голову: управлять по времени (ну, такое себе решение), ставить какие-то сенсоры или концевики, измерять ток мотора. А как делают профессионалы – производители авто? Изучаем, читаем и узнаём, что — по измерению тока. Круто, как говорит мой товарищ: «моё почтение». Мне самому этот вариант был ближе.

Блок должен иметь защиты, чтобы всё работало и не воспламенялось. Это дословно от моего товарища записано. Не могу не согласиться – пункт важный. Проработаем в процессе построения схемы Э3.

Блок должен обладать защитой от КЗ по выходу. Не поспоришь, кстати, это хорошо коррелирует с отключением приводов по току.

Блок должен работать при влажности ... непонятно какой. Данное требование было обозначено потому, что, вроде бы, всегда для блоков принято нечто подобное указывать. Прибегнем к такому же принципу, как и в пункте 3. Изучим «матчасть». И здесь удача — «есть такая партия» — ГОСТ 15150.

Блок должен иметь один автомобильный разъём для подключения. Любят так делать в автомобилестроении. Ну, пусть будет. Действительно, удобно автоэлектрикам. Да и надёжность в плане корпусирования и герметичности проще обеспечить.

Детали должны быть распространёнными и легко доставаемыми. Проблема. На дворе июль 2022-го… Как говорится — импортозамещаемся и налаживаем «параллельный» импорт. Будем потом «великим и могучим» вспоминать эти годы.

Постараться сделать блок максимально дешёвым. Смотри выше. Придётся поднапрячься.

Изучение зеркал

Для начала сделаю так, чтобы не оставалось тёмных пятен. А главное здесь – это нонейм зеркала с нонейм двигателями. Итак, приступим.

Зеркала имеют коллекторный двигатель, работающий от 12В (в просмотренных схемах авто это так).

Беру зеркала и запускаю их, производя измерения токов и времени открытия. Измерения тока показали, что мотор потребляет 300мА. Ток двигателя, на работу «в упор», 1А.

Измерения сделал при помощи шунта и осциллографа. Так визуально можно было увидеть и стартовые токи, номинальные потребления и максимальные, при работе «в упор».

Зеркало не имеет концевых датчиков положений. Зеркала имеют разный угол открытия.

Выводы:

Добавлять концевики достаточно сложно и ненадёжно (я точно не смогу это сделать хорошо).

Остановку по времени не получится реализовать из-за разных углов открытия и разной скорости, зависящей от напряжения и температур. Имеет смысл останавливать по упору. Увеличению тока.

Автомобильная электроника — это занимательно

Теперь, когда вроде бы тёмных пятен не осталось, анализирую госты.

Тут реально много всего интересного. Приводить их не буду, но далее по схеме буду ссылаться на некоторые требования из них. Для тех, кто работает с автомобильной электроникой и так всё понятно, а тем, кто с ней не работает, надеюсь, будет интересно.

Основным стандартом при создании автомобильной электроники является ГОСТ Р52230-2004 «Электрооборудование автотракторное. Общие технические условия». Он содержит основные определения, методы и типы испытаний автотракторного электрооборудования и ссылки на другие стандарты. Почти всё там интересно и многое требует изучения.

Блок-Схема

Теперь можно попробовать накидать блок-схему того, что мне нужно сделать.

Без всякой рекламы. Просто буду рассказывать, чем я тут пользуюсь.

Мне нравится рисовать блок схемы и диаграммы в онлайн редакторе diagrams.net.

Он довольно простой и классный. В итоге получилась

такая блок схема:

Если пройтись по блокам, то кнопка и двигатель – это просто. Находятся снаружи блока, где-то в машине.

Разъём, тоже всё ясно. Главное — выбрать хороший, автомобильного исполнения, дешёвый и доставаемый в России..

Далее два блока защиты. Они нужны для того, чтобы плата не просто соответствовала какому-то госту, а чтобы она выжила в машине. Дело в том, что по ГОСТ33991, а ещё лучше использовать ISO (более понятное описание), в бортовой сети машины есть куча выбросов напряжений, и это вполне нормальное и стабильное явление. Вот варианты таких выбросов:

И на линии сигналов они могут индуцироваться.

Как защищаться – подумаю потом, а пока запомню, что защищаться надо.

Питание. Кажется тут всё просто. Управляющая схема вряд ли будет питаться от 12В. Если это контроллер или логика, то скорее всего +5 или +3.3В (бывают исключения, но почти уверен, что некий источник питания ставить придётся).

Силовой блок, измерительный и блок управления – это исполнительная часть устройства. Собственно, они и выполняют все функции устройства. Над ними ещё буду думать, но данная блок-схема должна обеспечить все требования, предъявляемые к устройству.

Выбор элементной базы

Подходим к схеме и выбору компонентов. Отдельно оговорюсь про стандарт так называемых automotive grade элементов и про некоторые заблуждения, связанные с этими элементами и их установкой в блоки.

В идеале следует выбирать компоненты, которые специально изготавливаются с квалитетом автомотив грейд. Это те элементы, которые изготавливаются специально и могут пройти испытания по стандартам AEC Q10x. Ссылочка на стандарт http://www.aecouncil.com/.

Этот тест надежности автомобильных микросхем в основном основан на спецификациях AEC-Q100 (для микросхем IC), AEC-Q101 (для дискретных компонентов), AEC-Q102(Дискретная оптоэлектроника), AEC-Q104(Мультичиповый модуль) и AEC-Q200 (для пассивных компонентов).

А сейчас, важно, о чём многие не знают. Надо обратить внимание, что стандарт делит блоки автомобиля на разные группы:

Класс 0 (от -40 до 150°C), класс 1(от -40 до 125°C), Класс 2 (от -40 до 105°C) и класс 3 (от -40 до 85°C) имеют различные стрессовые условия. В зависимости от того, где продукт используется в автомобильном применении. Например, если приложение находится под капотом, класс 0 будет предпочтителен.

А вот и второе заблуждение, связанное с этим стандартом. Аттестация по AEC-Q100 является добровольной. Кроме того, при создании автомобильной электроники применение компонентов, аттестованных по AEC-Q100, не является обязательным. Главное, чтобы итоговое устройство отвечало требованиям ТУ или ГОСТ, установленным требованиям таможенного союза и проходило сертификацию.

Впрочем, соответствие AEC-Q100 говорит о надежности компонента и часто это помогает пройти аттестацию или сертификацию, если где-то, что-то, не учли по климатике или вибрации.

В данном изделии концепт легко доставаемых и дешёвых элементов не совсем соответствует применению дорогостоящих аттестованных элементов. Но при выборе стоит на них обращать внимание. Большее внимание будет уделено схемотехнике топологии и конструктиву, чтобы изделие соответствовало автомобильным стандартам. От элементов будет требоваться соответствовать температурным диапазонам и климату с вибрацией внутри корпуса изделия.

Схема электрическая-принципиальная

Опять же без рекламы, просто я работаю в Altium Designer и у меня на него куплена лицензия. Схему и топологию разрабатываю в нём. Начал с блока управления мотором. Мотор — элемент, который от нас не зависит, кстати, как и бортовое напряжение питания. От этого и оттолкнёмся. Классический H-мост – это то, что отлично подходит для решения задачи. Подобрал транзисторы из наличия и по необходимым мне параметрам. Сразу же выбрал для верхних драйверы и посчитал схемку. Не отходя далеко, посчитал шунт и сделал для него фильтр стартовых токов, усилитель и компаратор с гистерезисом.

После этого надо подумать над защитой по питанию. H-мост питается от бортового со всеми его выбросами. В итоге, решил сделать параметрический стабилизатор в защиту от длинного импульса и супрессор и конденсатор на входе от коротких. А от переполюсовки и отрицательных импульсов защитит классический диод. Вообще говоря, от длинного импульса может защитить и супрессор, но при этом он должен рассеивать приличную мощность. И отсюда родился второй вариант. Добавил резистор и самовосстанавливающийся предохранитель по входу. В процессе отладки протестирую в железе. Возможно, получится сэкономить пару транзисторов, отказавшись от стабилизатора.

Осталось придумать как этим управлять. Есть сигнал с внешней кнопки, которая по условию может быть с фиксацией и без, есть два входа на H-мосте для включения двигателя в ту или иную сторону, есть выход, сигнализирующий об упоре двигателя. Чего проще: поставить контроллер хоть 8-ми битный или любую stm32f0xx в самом маленьком корпусе с ценой в 1-2$? Однако задача может решиться проще: без написания ПО (хотя бы и самого элементарного), без программирования, без пропадающих в кризис полупроводников контроллера. Правда, важно, и об этом часто забывают, а вдруг устройство пойдёт в серию и тогда без операции прошивки каждого девайса не обойтись. Решение принято – делаю на логике.

Что получилось. Схема управления, мозги устройства. На двух D триггерах и двух элементах «И» получается вполне изящное исполнение. Но и тут захотелось немного подстраховаться и предусмотреть чего-нибудь ещё (моя практика подсказывает, что заказчики обязательно захотят чего-нибудь неоговорённого в ТЗ от устройства). Благо, логические элементы стоят копейки, тут можно предусмотреть и кнопку с фиксацией, и кнопку без фиксации, и работу от нажатия на кнопку не смотря на защиту (внимание, опасно!). Добавляю защиту по входу, светодиоды для отладки (это грязный хак и так делать не надо, поскольку ток логических элементов этой серии совсем маленький и диоды для них – это превышение нагрузки. Но они будут установлены только мною для отладки на столе — логика переживёт) и всё готово.

Всё. Выбираю LDO для питания всей красотищи и к заказу компонентов.

Заказ компонентов

Тут могу сказать только о некоторых особенностях. Есть магазины подороже, есть подешевле. Есть те, которые работают с «физиками», и те, кто только с «юриками»). Но всё разрабатывалось, глядя на ширпотреб, хотя и не плохой, поэтому купил как физик. Никакой рекламы, просто взял на Терре. Кажется, сейчас она уже не работает. Точно проверял все используемые элементы на Mouser, DigiKey и Octopart, склады были ими насыщены с избытком.

Компоновка и трассировка платы

Пока элементы собираются в магазине и едут ко мне, я занимаюсь компоновкой и трассировкой платы. Никаких ограничений нет, но для простоты монтажа решил всё сделать на небольшой (габариты определяют стоимость платы пустышки) двусторонней (стоит столько же сколько и односторонняя, но намного удобнее) платы с односторонним монтажом (дешевле для сборки).

Помимо дешевизны, одностороннее расположение элементов на плате при правильном конструировании изделия придаёт ему надёжность при вибрациях.

По компоновке особо нечего рассказывать. Расположил элементы оптимально — как увидел. Да и ограничений нет.

Трассировку начал с «силовой» части и измерительной, как с наиболее ответственных. Трассировка заняла мало времени. Чем лучше скомпонуешь плату – тем быстрее и лучше растрассируешь.

Разработка корпуса прибора

Когда скомпоновал плату, произвёл и прикидку корпуса. Современные технологии (всякие кады и 3d печать) позволяют не делать платы под готовые корпуса, а самому разработать корпус любой формы и конструкции. Это очень круто, я помню, когда на предприятии специально делали приборы под готовые китайские корпуса, которые нарезались из алюминиевого профиля (однотипный некрасивый бред). Сейчас можно распечатать корпус на принтере и отлить в силиконе практически любую партию, со скромными затратами, удивительными формами и поднутрениями.

Корпус нарисовал в (опять же без всякой рекламы) NX – любимый софт от Siemens. Потом распечатал прототип на принтере. Примерил, посмотрел — всё отлично подходит. Доработал формы корпуса руками и отлил несколько образцов в силиконе.

О конструкторской работе в этой статье не рассчитывал глубоко рассказывать. Этому можно посвятить отдельную статью. К слову, разработка корпуса для автомобильной электроники тоже имеет свои особенности и хитрости.

Заказ pcb

Где только раньше платы ни заказывал... На этот раз заказал в Китае в PCBWay. Недорого, нет добавочной стоимости на подготовку производства. Качество хорошее. Доставка — тут каждый для себя выбирает. Долго – дёшево, быстро – дороже.

Платы были изготовлены за 3 дня (причём, не по срочному заказывал). Пришли ко мне через 2 недели.

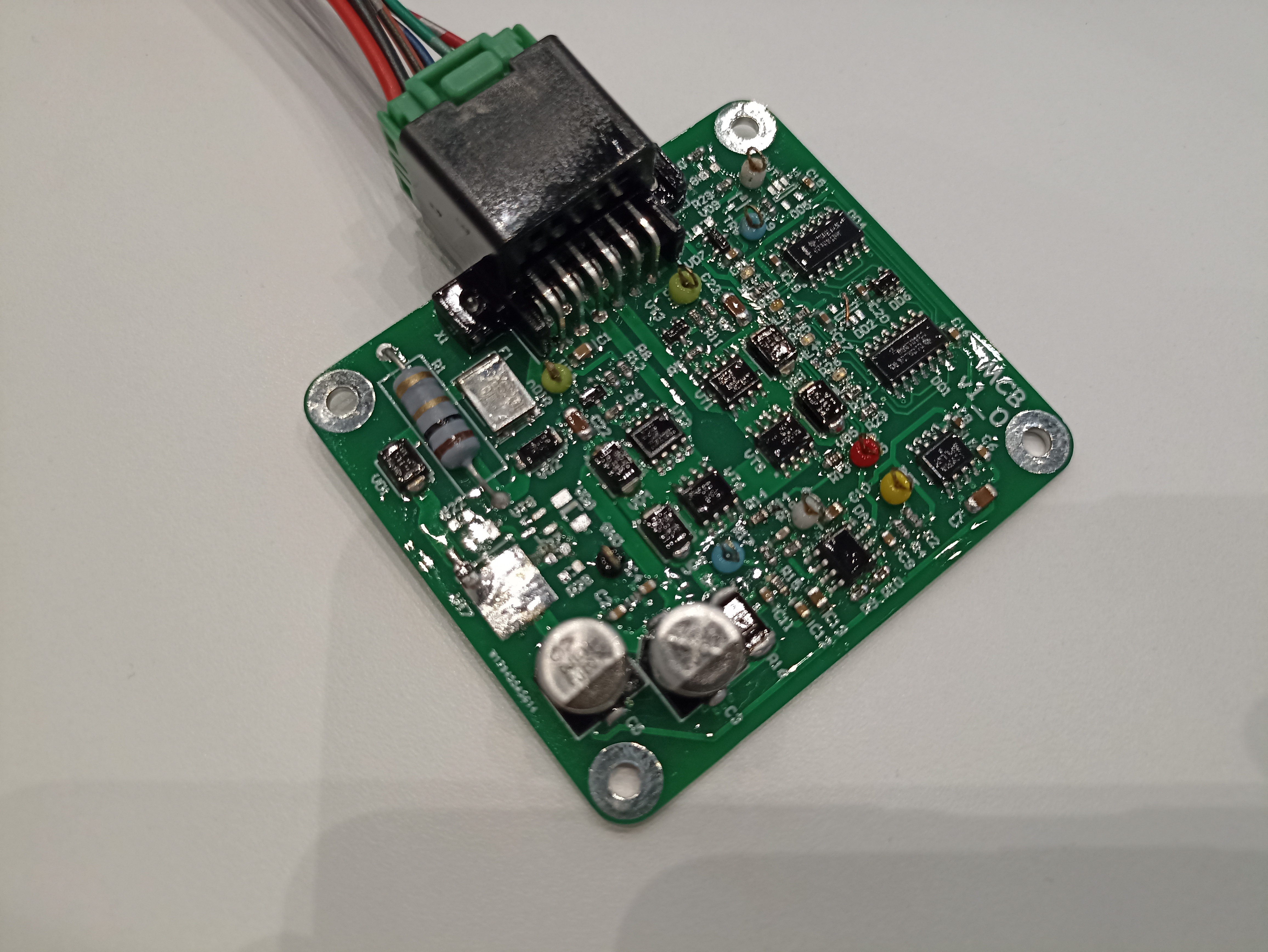

Монтаж

Две тестовые платы смонтировал за час. Руками и без микроскопа, трафаретов и фена.

Просто паяльник, пинцет, флюс и припой. Ну и, отмывочка, конечно!

Собралось всё быстро и без проблем.

Жгуты собрал минут за 5.

Пусконаладка

После монтажа всегда стоит проверять некоторые цепи на КЗ. Прозвонил входные питающие, питание после стабилизатора, выходные на мотор.

После этого решил проверить логику. Подал на неё питание и убедился в работоспособности. Логика взлетела сразу. Проверил несколько вариантов для кнопок – работает. На фото видно, что не все логические элементы установлены, это сделано для кнопки с фиксацией. Спасибо светодиодам, мелочь, а помогли быстро протестировать с визуальным контролем.

Далее проверил мост – работает.

Защита, она же - обратная связь, замкнув выход – работает.

Испытания

Осталось самое интересное – защита по питанию. Для этого сделал небольшой испытательный стенд. Сымитировал испытательные импульсы подобные в ГОСТ (из этого отдельный рассказ может получиться). По питанию и по кнопке блок прошёл предварительные настольные испытания на импульсы помех.

С нагревом, охлаждением и виброиспытаниями блока пришлось повозиться. Такие испытания стоит проводить в корпусе с составлением методики.

Перед корпусированием плата была покрыта лаком.

Люблю использовать лак с присадкой для контроля в ультрафиолете. Это позволяет оценить — не осталось ли непокрытых участков.

Про все испытания не буду рассказывать, так как это большой пласт работ. Хорошо, что есть товарищи, которые этим занимаются. Официального заключения о прохождении всех тестов не получил, так как за них и не платил. Но знаю, что устройство получилось надёжное, можно на сертификацию отдавать.

После проведения испытаний блок был установлен в машину где и выполняет свои функции.

Комментарии (68)

progchip666

03.11.2022 22:16+17Я бы не думая сделал на микроконтроллере, более 95 процентов остальных читателей и вовсе на Арудуино. Моё почтение что вы обошлись логикой, в данном случае это действительно оправдано. Хорошая работа, в схему не вникал, а вот трассировка с первого взгляда достаточно грамотно сделана. Респект!

Indemsys

03.11.2022 23:26+8Есть одна проблема в схеме.

Если зеркало решат повернуть руками оно сгенерит ЭДС превышающее 20 В.

В шине питания ничего на этот случай нет и поэтому первыми будут пробиты затворы верхних транзисторов в мосте если они будут открыты в тот момент.С трассировкой тоже есть сомнения. Если рассчитываете на импульсы под 100 В, то должны строго выдерживаться соответствующие зазоры. По трассировке не видно чтобы на это обращалось внимание.

Gemerus

04.11.2022 00:21+3Скорее всего, редуктор помешает это сделать, либо там будет защитная муфта, при срабатывание которой мотор не будет вращаться.

N1X

04.11.2022 08:54+9Как выше сказали - это механически решено. И не только руками. В авто зеркало, как и все остальное - стандартизированная штука с кучей требований. В частности - сложиться при ударе как вперед, так и назад. Во-первых для защиты пешехода, если его зацепило, во-вторых - чтобы банально не сломать его при неудачном заезде в гараж, например. При этом привод никак не мешает, оно так спроектировано. Это из практических соображений.

А теперь из теоретических: как можно пробить затворы таким образом я даже нарочно не могу придумать. Вот от слова совсем. Если начать вращать двигатель он начнет генерировать ЭДС пропорционально скорости вращения. Эта ЭДС откроет паразитные диоды в транзисторах и начнет заряжать емкости в шине питания (а там их у автора не мало). Чтобы они зарядились значительно выше безопасных напряжений - нужно его неслабо раскрутить (при этом помним, что мы заряжаем емкости). Потом еще откроется супрессор если он там есть и начнет нам "мешать". Нужно будет нагреть его и спалить, прежде чем что-то еще произойдет... Фантастика, короче.

RV3EFE Автор

04.11.2022 19:43Всё так, благодарю за замечание. И так же на схеме паразитные диоды продублированы внешними.

RV3EFE Автор

04.11.2022 19:43Редуктор не даст их закрыть руками. Слишком большое передаточное число. Даже используя рычаг не получилось этого сделать.

По IPC-2221B (https://www.ipc.org/) для 100В зазор при данном конструктиве, заметьте - платы покрыты лаком, допустим не менее 0.13мм. У меня же трёхкратный запас.

RV3EFE Автор

04.11.2022 19:40Редуктор не даст их закрыть руками. Слишком большое передаточное число. Даже используя рычаг не получилось этого сделать.

По IPC-2221B (https://www.ipc.org/) для 100В зазор при данном конструктиве, заметьте - платы покрыты лаком, допустим не менее 0.13мм. У меня же трёхкратный запас.

Squoworode

04.11.2022 23:04+1Даже используя рычаг не получилось этого сделать.

То есть от внешнего усилия зеркала больше не складываются, только переламываются?

RV3EFE Автор

05.11.2022 21:57Руками оно складывается. Там механически оно "перешагивает" через механизм редуктора.

daggert

03.11.2022 23:51+3Отличное решение! Сам сейчас ковыряю автомотив и не могу совладать с защитой. А откуда вы провода брали такие цветные?

RV3EFE Автор

04.11.2022 19:48Благодарю. С защитами там много всего можно придумать.. Например китайцы ставят мощнецкий супрессор и проволочный низкоомный резистор на входе. Все импульсы отрабатывает..

Провода мне дал товарищ для которого это и было разработано. Он много всего в своей машине меняет и дорабатывает. Кажется он их в каком-то автомагазине покупал. Увы, точно не подскажу.

daggert

04.11.2022 21:12Например китайцы ставят мощнецкий супрессор и проволочный низкоомный резистор на входе.

Вот я тоже на такой схеме был, до одного случая: диод от Microchip (китайцев), вроде аутомотив по даташиту… превратился в джампер. Причем превратился он при обычном тесте на холостом (!) ходу двигателя. Схема была взята ± из даташита как референсный дизайн.

Провода мне дал товарищ для которого это и было разработано. Он много всего в своей машине меняет и дорабатывает. Кажется он их в каком-то автомагазине покупал. Увы, точно не подскажу.

Жаль. Думал что нашли место где можно заказать провода нужной длинны и нужной расцветки

RV3EFE Автор

05.11.2022 21:59Вообще да, с супрессорами это бывает. А потому и использую предохранитель перед ними.

le2

04.11.2022 03:17+14"мое увожение"

Я командовал разработкой двух сложных автомобильных изделий. С полными и неоднократными испытаниями. И должен сказать что ваша работа слишком хороша для постороннего от автомобильной тематики разработчика. Либо у вас могучий смежный опыт, либо вам отсыпали тайных знаний ваши друзья. Думаю что второе.

Мои поделки на первых электрических испытаниях (кондуктивные помехи) взрывались, а на виброиспытаниях также часть компонентов отвалилось и летало внутри корпуса. Также я потратил досточно времени на реверс инженеринг лучших буржуинских изделий. Результат - получились лучшие изделия на рынке, которые отлично продаются.Думаю, что по первой степени жесткости ваше изделие проходит, но дальше нет. Мешают небольшие недочеты. Но от единичного экземпляра глупо надеяться на большее.

Но ваша задача была самая простая - так как нет сигнальных линий, и изделие не для грузовика, где отключение массы это штатная процедура (+24В и вся грязь попадает на сигнальные линии)

VT100

04.11.2022 13:34+1Не исключён методичный подход, а там — и до "импульса № 5" недалеко:

А что ещё мы знаем про +12В машины? Наверняка, есть какое-то описание. И тут спасибо ГОСТам, если чего-то не знаешь – ищи ГОСТы, однозначно, что умные люди за тебя уже подумали и дали рекомендации и указания. После недолгих поисков нашлось: ага, есть такое — ГОСТ99331. Тут много всего интересного.

sappience

04.11.2022 04:58+16Решение делать на жесткой логике, как ни парадоксально, лишило устройство надежности. Зеркала могут находиться в различных условиях, например после мойки зимой. Им бы дать несколько секунд в начале движения поработать с бо́льшим допустимым током, чтоб сорвать примерзшее зеркало с места. Но совсем контроль тока не отключать, чтоб не лишиться защиты от КЗ. Кроме того, ввести бы таймауты на случай если все таки при полном открытии или закрытии контроль по току не сработает. Такое может быть, например шестеренка на оси моторчика проворачиваться начнет. Или если напряжение в бортовой сети упадет, а при более низком напряжении и ток заблокированного мотора будет меньше. Жесткая логика будет молотить бесконечно. А на микроконтроллере все это реализовать было бы несложно и без дополнительных материальных затрат. Несколько сложнее было бы реализовать адаптацию. Параметры мотора со временем могут "уплывать", загрязнения в редукторе накапливаться, сезоны меняться. Можно было бы корректировать сохраняемый в памяти порог отключения двигателя меряя его минимальный и максимальный токи и корректировать аварийный таймаут запоминая сколько времени понадобилось зеркалу на раскрытие-закрытие.

Indemsys

04.11.2022 10:34Хорошие замечания. Зимой обычное дело крутить зеркало руками, когда его электронное управление не справляется. Но в схеме нет даже режима торможения мотора. Т.е. перенапряжения там будут возникать при каждом отключении управляющих сигналов.

Причем если будет все же поставлен супрессор скажем 12 В , то у него сlamping все равно будет в районе 20 В и ограниченное количество срабатываний. Т.е. микроконтроллер тут нужен чтобы еще управлять ключом защиты DC шины от перенапряжений.

VT100

04.11.2022 13:30Им бы дать несколько секунд в начале движения поработать с бо́льшим допустимым током, чтоб сорвать примерзшее зеркало с места.

C14-R18 — 500 мс, без учёта входного тока ОУ, 50(?) нА тип. Не считая C13-R15, хотя оно и незаметно в масштабе карты. С другой стороны, на морозе от 220 мкФ останется поменьше.

Кроме того, ввести бы таймауты на случай если все таки при полном открытии или закрытии контроль по току не сработает.

Резонно.

Но в схеме нет даже режима торможения мотора. Т.е. перенапряжения там будут возникать при каждом отключении управляющих сигналов.

Антипараллельные диоды в мосте.

Linder666

04.11.2022 10:34+4Прекрасная работа, но вопрос: а в чем практический смысл? Вы работаете на автопроизводстве, или планируете выпускать зеркала для авто, у которых нет функции автоскладывания из коробки?

OldFashionedEngineer

04.11.2022 20:14+1Н-мостик бы немного переработать. Верхнее плечо через 10к закрывается, нижнее - 10Ом. Надо бы на скаозные токи проверить. Работать так конечно будет, т.к. ШИ регулирования нет. Но если бы было, транзисторы грешить бы прилично. Самое простое решение: перекинуть затворы верхних транзисторов перекрестно на выходы моста.

RV3EFE Автор

04.11.2022 20:30Да, интересное решение, но в данном случае нет быстрого переключения половинок, и соответственно сквозных токов. Так как режим работы моста всегда происходит через выключение "по току", а соответственно и включение следующее уже человеком с кнопки.

OldFashionedEngineer

04.11.2022 22:17Так тем более стоит выкинуть биполярные транзисторы. Они явно лишние в этой схеме. На 6 компонентов меньше будет!

fk0

06.11.2022 02:25Не понял. Я бы ожидал, что мост переключается с частотой в единицы-десятки кГц, включаясь по-таймеру, а выключаясь по сигналу компаратора (чтоб ток не превысил заданный). Но в любом случае мост остаётся в каком-то состоянии, когда либо ток поступает из источника питания на двигатель, либо обе клеммы двигателя замыкаются через оба верхних/нижних транзистора. Либо, в момент переключения, образуется разрыв и ток протекает через диоды. Как может быть просто "выключение"? Если закрыть все транзисторы моста, то двигатель через диоды начнёт заряжать (отсутствующий практически) входной конденсатор и на нём напряжение устремится в космос.

fk0

06.11.2022 03:02PS: заклинивший на морозе двигатель, при управлении в режиме вкл/выкл, просто сразу вызовет перегрузку и отключение (либо сгоревший предохранитель) И толку? Поэтому и нужно ограничение/стабилизация тока, а не тупо выключение.

GennPen

04.11.2022 20:30Верхнее плечо через 10к закрывается, нижнее - 10Ом.

У верхнего плеча есть подтяжка затвора на исток, а у нижнего нет. По уму надо бы делать подтяжку на каждом мосфете.

fk0

06.11.2022 02:20Сквозные токи будут обязательно. Чтоб их не было, всеми четыремя транзисторами должен управлять контроллер и должна быть задержка между переключениями транзисторов. И разумеется быстрые диоды обеспечивающие неразрывность токов в этот момент.

И конденсатор, способный принять энергию принудительно раскрученного ротора мотора. Иначе, чему очень способствует питание через диод (так бы бок уходил в аккумулятор), напряжение подскочит до космических величин с последующим выходом волшебного дыма из каких-либо элементов.

kot0x0

04.11.2022 20:24+1Круто, респектую коллеге, думаю с некоторыми оговорками(проверки на безопасность, много проверок на безопасность) у нас бы вас взяли делать электронику для беспилотных авто :)

Единственное что по поводу испытаний - есть отдельные секции автомотив-грейд плат и электроники, они бывают посложнее и какие-нибудь БГА-чипы их, бывает, не проходят(но у вас их и нет).

sterr

04.11.2022 23:53+1Статья идеально красива. Но только для тех, кто никогда не ремонтировал автомобили. Не понимаю, зачем нужен еще один велосипед. Ну наверное для ТАЗа. Потому-что там, где стоят такие зеркала, контроллер уже есть.

Я около 20 лет ремонтирую автомобильную электронику и видел как было сделано раньше, и как сейчас. Сейчас делают как у вас. Но думаю, что лучше сделать так:

По входу ставится мощный диод, потом супрессор с мощным зеннером. Тогда схема выживет. Самовосстанавливающийся предохранитель нахрен не нужен. Предохранитель должен быть плавкий и стоять рядом с источником питания. Я видел как весело выгорают жгуты проводки, когда предохранитель стоит рядом с потребителем. Транзисторы с данной схеме лишнее. Я уже очень много блоков отремонтировал, где стоят транзисторы вместо реле. Вся беда в том, что пробой у транзисторов весьма частая штука. Взять хотя бы блоки комфорта ТАЗов, китайцев. Там то стоят транзисторы с кучей всяких защит от тока, температуры, напряжения. Но это им не помогает. А представляете, если мост пробъет и пред не сработает? Хотя достаточно добавить дорожку по питанию определенного сечения и длины.

Зря конечно отказались от контроллера. Они достаточно выносливы. И вместо транзисторов установить реле. Блоки ЭСП VW конца 90-х сделаные по тому же принципу работают до сих пор. Питание должно быть не от зажигания, а постоянное, либо гаситься по CAN. А то получается, чтобы сложить зеркала, нужно включать зажигание. Дружественней надо быть к юзеру. При этом можно добавить например автораскладывание при заводке автомобиля.

А вообще устройство абсолютно бесполезное как отдельное. Скорее это должен быть блок как во всех тачках. ЭСП, замок, какая то часть доступа, регулировка зеркал, подогрев, складывание, подсветка, положение двери. И приходить туда должно 4 провода. Питание и CAN. Но ваше рвение и упорство похвально.

Да и я видел как делает TOYOTA сейчас. Там стоят реле в переднем блоке кузова. Много.

le2

05.11.2022 01:37я знаю хорошую байку как в России один "консорциум мастерских" (не автомобилка, но не суть) устал бороться с "некачественной продукцией" и исходя из своего многолетнего опыта решил начать производить самостоятельно. Ремонтники сделали продукцию мечты - получилось полное говно. Несколько лет побултыхались и ушли с рынка.

Ваша картина мира понятна, но нельзя утверждать что транзистор это плохо, а реле хорошо. Нужно приводить схемы с расчетами. Сертификация полудобровольная и не обязательно соответсвтвовать четвертой степени жесткости. Этим часть производителей и пользуется. Я уверен что на транзисторе можно сделать хорошо, а на реле плохо. Все дело в опыте и в мелочах.

Нашу продукцию мы просунули на часть автозаводов, включая на иномарки. Сертификация в этом деле важна. Ваша схема не пройдет. Медные дорожки испарятся от "импульса номер 5" ГОСТа (ГОСТ - полная копипаста с буржуинского) который имитирует кратковременное пропадание аккумулятора и 200В с генератора в течение 1 секунды подаются на клеммы.

VT100

05.11.2022 11:20+1потом супрессор с мощным зеннером.

TVS и есть "зенер". Отличие только в конской импульсной мощности (размер кристалла).

fk0

06.11.2022 02:14Это "зенер" оптимизированный под мощные короткие импульсы. Средняя мощность и прочие параметры при этом посредственные.

И да, он сгорит (с обрывом или КЗ) быстрей предохранителя.

VT100

06.11.2022 12:46Ну почему же посредственные? Средняя мощность рассеяния в корпусе SMB — 3 Вт. Что у стабилитрона 1SMB5918B, что у подавителя выбросов 1SMB5.0A.

Подскок напряжения на 1SMB5.0A до 9.2 В — обусловлен сопротивлениями под током 65 А.А вот нормирован ли механизм отказа для стабилитронов и подавителей — интересный вопрос. По способу их применения — они должны спекаться в К.З. И я это пару раз наблюдал в дежурных источниках блоков питания ATX.

iamkisly

05.11.2022 15:51С идеей, возможно, последующего выхода на его продажу

Это так не работает) Обычно в начале мониторят рынок, а потом разрабатывают. Иначе максимум будут точечные и случайные продажи.

kirkazon

05.11.2022 22:09А что за схема с двумя транзисторами по входу питания? Как называется?

RV3EFE Автор

05.11.2022 22:21Это стабилизатор напряжения. Можно искать как параметрический стабилизатор напряжения с усилителем на транзисторе или типа того. Она обеспечивает защиту схемы от 5го импульса, которого все автоэлектрики и автоэлектронщики боятся.При малом токе потребления вполне сносно работает. Главный минус - большой нагрев транзистора, когда он переходит в активный режим, то есть рассеивает на себе мощность импульса, снижая напряжение около 80В до 30В для схемы. Главное попасть в ОБР для данного транзистора.

fk0

06.11.2022 02:13В таком режиме транзистор проще запереть. И в таком включении во-первых на нем всегда падает ~0.7в (от чего он греется). Почему его проще заменить мосфетом.

RV3EFE Автор

06.11.2022 09:07А во вторых?)

VT100

06.11.2022 12:58Проще не стабилизировать, а отключить защищаемую схему на время выброса. Тогда, в штатном режиме, — VT7 держится в насыщении и не греется.

https://habr.com/ru/post/697388/#comment_24882802

RV3EFE Автор

06.11.2022 17:33Как одно из решений. Но сама по себе схема ничего не потребляет. И падение на переходе ни на что не влияет. Только при открытии и закрытии, которые происходят раз за поездку.

AndreyPastukhov

05.11.2022 22:09+1Очень здорово, и познавательно. Как раз только познаю разработку автомобильной электроники, подчерпнул много нового. И сразу возникает вопрос: как и где найти автомобильные разъемы под пайку на плату?

RV3EFE Автор

05.11.2022 22:25На самом деле много вариантов. Начиная от алиэкспресса, где можно приобрести сразу комплектом с хаузингом и кримпами и заканчивая радиоэлектронщиком, элитаном, чипидипом. Я чаще всего поступаю так: Захожу на сайт производителя (тайко, молекс и других) фильтрами выбираю нужное мне (ток, напряжение, шаг, количество пинов, рядность, герметичность и пр.) и оставшиеся партномера забиваю в элитан и прочее, а там уже становится ясно что есть в России и с каким остатком на складах.

fk0

06.11.2022 02:59+1без пропадающих в кризис полупроводников контроллера...

Другие элементы тоже попали в кризис. Логические элементы, ОУ и транзисторы не производимые в РФ.

Более того, их много,площадь ПП -- большая, в целом всё -- дорого. Дороже чем можно было бы сделать на самом вшивом МК российского или китайского производства.

Как правило МК имеет встроенный компаратор (для измерения тока), выходы GPIO и источник опорного напряжения для компаратора. Больше вроде ничего не нужно. Даже таймер не нужен. Ради экономии можно было обойтись одним сдвоенным реле (для смены полярности двигателя) и одним "нижним" мосфетом управляемым прямо от ноги МК. Реле потому, что "верхние" транзисторы потребуют массу компонентов, а "интеллектуальный ключ" в кризис не купишь, да и дорогой. Идея, повторюсь, в том, что выход компаратора сбрасывает триггер (в ШИМ модуле, или программно) и запирает транзистор. Периодически триггер сбрасывается и если компаратор позволяет -- транзистор открывается. Таким образом осуществляется стабилизация тока. Второй выход компаратора получает либо жёстко заданное опорное напряжение, либо программируемое DAC/VREF модулем МК, либо программируемуе с помощью ШИМ. В принципе ту же логику можно сделать на 1006ВИ1 (он же NE555) и без микроконтроллера! Но в контроллере таймаут на время работы двигателя и переключние направления сделать проще.

Источник питания -- проще интегральный стабилизатор для automotive применений, там все нештатные ситуации уже предусмотрены. Так дешевле скорей всего.

VT100

Кондово. ГОСТ/ISO, LM2931. Продолжайте.

Разве что защиту моста от перенапряжений попробовать по другому сделать. Она, кстати, на первых макетах вообще не установлена?

VT100

P.S.

Стандарт DIN 72552 — нумерация цепей автомобильного электрооборудования.

RV3EFE Автор

Была установлена, проверена. Понял, что оптимальным решением будет туда устанавливать транзистор Дарлингтона, хотя и так работало. Просто на "упор" давало падение напряжения на себе.

VT100

Хак — использовать пропадание напряжения на выходе LM2931 в нештатных условиях (load dump, reverse polarity) для отключения питания силового моста. Раз "рулевой" в ауте, то и мост отключить.

RV3EFE Автор

Ненене, всё было нормально. Просадок убийственных не было. Просто сравнив оба варианта понял, что и с резистор+супрессор - рабочее решение.