Недавно я тут писала о системе календарного планирования для завода НЛМК в Калуге. В комментариях было много вопросов об экономических эффектах этого решения и о том, кто в итоге лучше справлялся с планированием: система или, может быть, рабочий с 20-летним опытом. Этот пост своего рода развернутый ответ на вопросы и комментарии.

Кому интересно узнать, какую экономию дает «машинное» планирование на примере прокатного цеха НЛМК-Урал, прошу под кат.

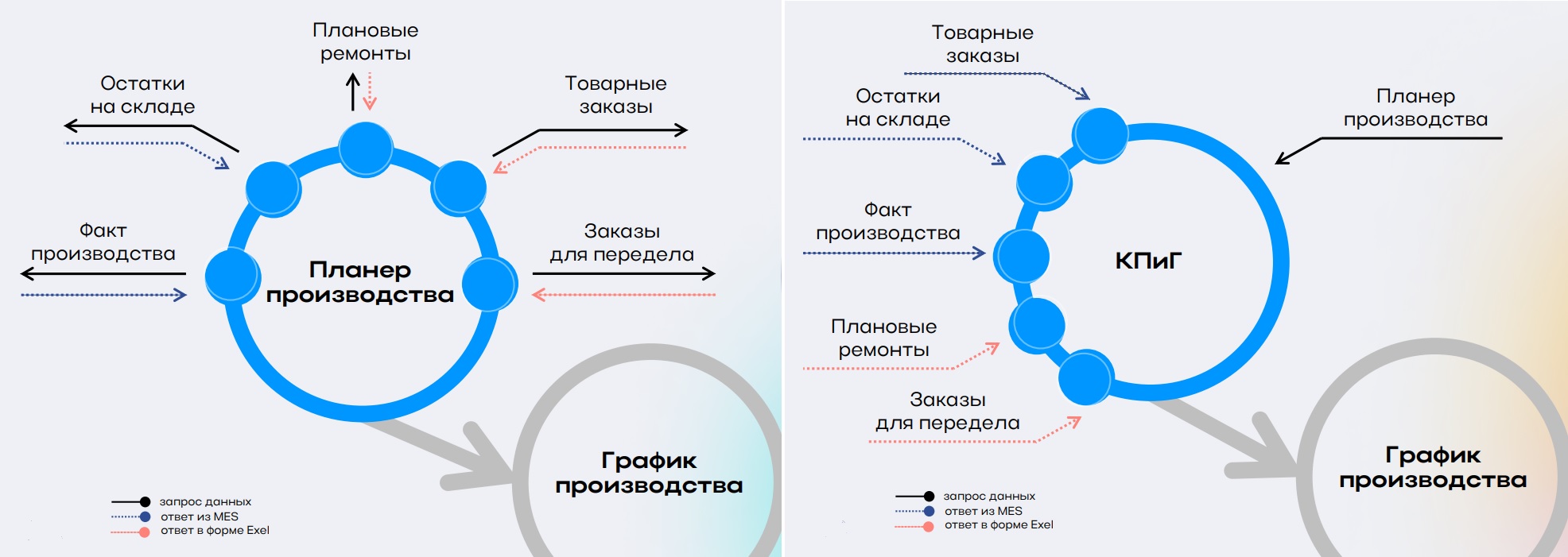

Внедрение Календарного планирования и графикования – сокращенно КПиГ или «календарка» - на заводе в Калуге оказалось для нас удачным (также КПиГ делали на липецкой площадке, но технологически он там совсем другой), и мы растиражировали его и на уральские цеха НЛМК: электросталеплавильный и два прокатных. Там, за счет сложности цепочки поставок, экономический эффект получился более выразительный: уральские цеха находятся в трех городах Свердловской области на расстоянии более 70 км друг от друга и выпускают огромный ассортимент продукции, плюс производство ограничено многими факторами.

Как планировали «на бумаге»

Вначале был Excel. И Excel был у планировщиков производства. Сначала укрупненно планировался весь месяц. Специалист-планировщик решал сколько будет прокатных кампаний, т.е. смен диаметра арматуры и катанки (переналадка оборудования для этого занимает немало времени) и какой сортамент (по длине, классу прочности и тд.) будет производиться внутри этого диаметра. Так же закладывали время на плановые профилактические ремонты. Умножали количество часов работы в сутках на производительность по определенному типу продукции и получал количество тонн в данные сутки. Например: (24 часа минус 1 час профилактика) * 158 тонн/час = 3634 тонн

И получался вот такой график на месяц:

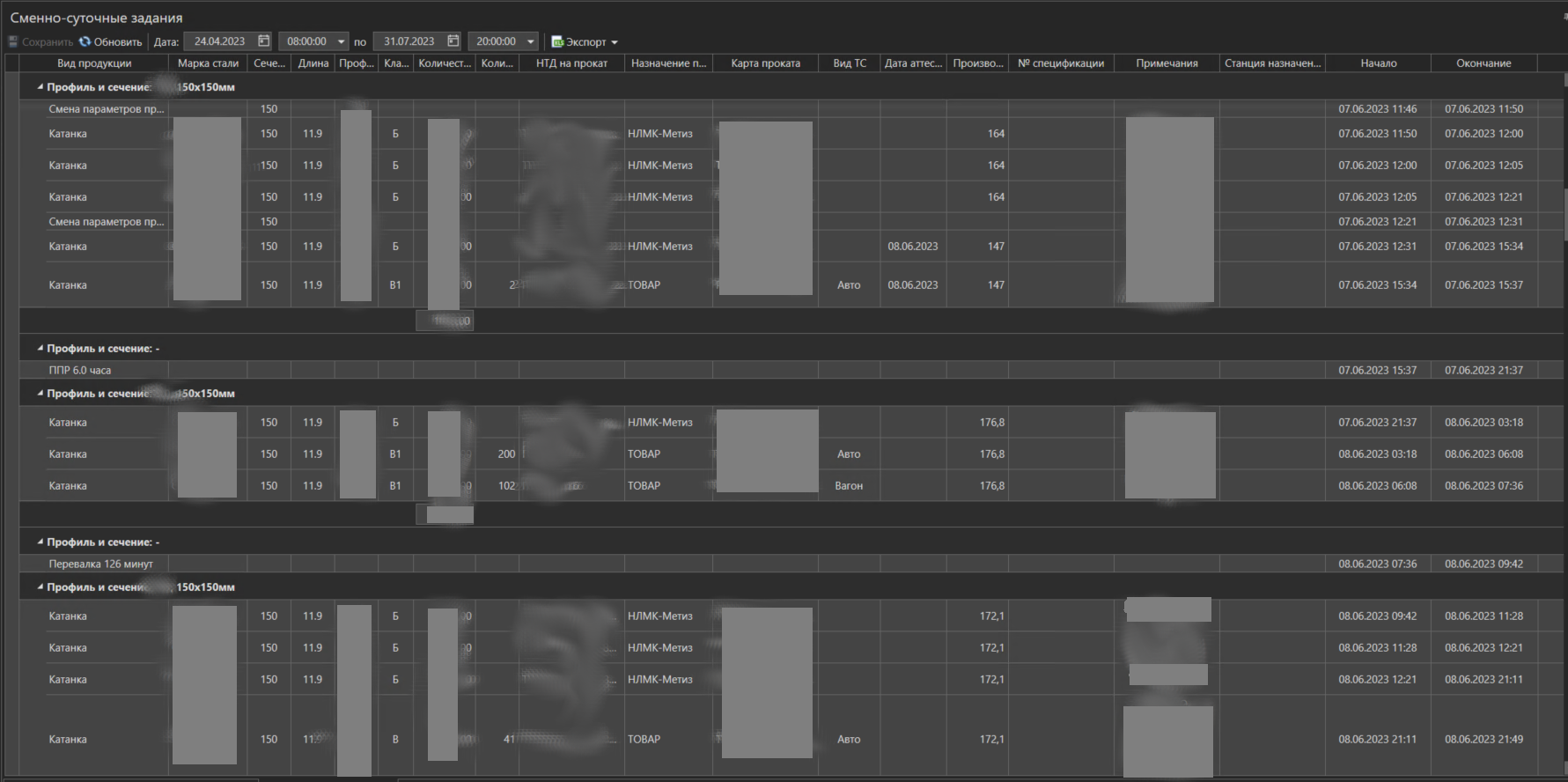

Далее другой планировщик разделял суточный объем (наши 3634 т ) на строчки сменно-суточного задания. Тут нужно оценить, какая заготовки есть на складе, какие заказы должны быть сделаны раньше, а какие позже. Также критичный фактор - доступность автомобилей или вагонов для отгрузки - они не всегда есть в наличии. Также влияют остатки на складе и то, насколько быстро нужно разгрузить склад. Человеку посильно сделать такое планирование «на бумаге» примерно на 3-5 дней вперед. Вот как выглядели сменно-суточные задания, сделанные вручную:

Основные недостатки планирования вручную:

неэффективная загрузка производства, увеличение плановых и внеплановых простоев оборудования;

увеличение простоя подвижного транспорта в ожидании отгрузки;

увеличение выхода несоответствующей и долголежащей продукции, по причине выявления ошибок при планировании;

длительный процесс выдачи задания в цех, и как следствие появления не заказной продукции на складе готовой продукции;

отсутствие понимания сроков отгрузки заказов у клиентов или даже срыв сроков;

затоваривание склада, как по полуфабрикатам, так и по готовой продукции.

Как стало с КПиГ

Теперь полный подробный план производства и отгрузки строится сразу на весь месяц. Если это предварительный план, то берется предварительная потребность, сформированная на статистике прошедших 6 месяцев, если уточненный, то берутся реальные заказы. При каждом прогоне планирования (когда пользователь просто нажимает на кнопочку "рассчитать план") человек сразу получает укрупнённый отчет спланированных производственных компаний с набором KPI для его оценки, а также сменно-суточное задание (ССЗ) для передачи его в цех.

Причем, при создании версии план-графика из MES-системы сразу подтягиваются самые актуальные данные об остатках и отгрузках произведенной продукции.

Поэтому, первый плюс, на мой взгляд, – увеличение прозрачности планирования.

Второй плюс – увеличение эффективности загрузки производственных агрегатов и логистики;

Третий плюс – оперативный и более точный сбор данных об остатках, отгрузке, готовом производстве;

Четвертый плюс – снижение складских запасов готовой продукции и полуфабрикатов.

Пятый плюс – увеличение точности планирования и его горизонта с 1 недели до 1 месяца.

Шестой плюс – можно отследить на каком этапе находится каждый заказ. Планирование позаказное, а значит в сменно-суточном задании сразу видно, для какого потребителя исполняется продукция. Знание конкретной даты производства заказа позволило легко планировать автотранспорт.

Седьмой плюс – OTIF теперь составляет более 95%. То есть более 95% заказов уходят к потребителям вовремя. А суммарный экономический эффект примерно 100 млн рублей в год. Для сравнения в цехе Метиз, где еще не внедрена система КПиГ, показатель OTIF составляет около 75%-80%.

Что такое OTIF?

OTIF (https://en.wikipedia.org/wiki/DIFOT) - это ключевой показатель эффективности поставщика.

Рассчитывается как: отгруженные заказы / заказы, которые должны были отгрузиться по плану * 100%.

Мне приятно и то, как проект оценивает "бизнес" - начальник отдела производства и отгрузок Андрей Белоногов:

«Очень важно, что наша совместная разработка имеет высокую вариативность, она буквально подстраивается под любые производственные ситуации и внешние факторы. К примеру, внеплановый ремонт на линии или вновь принятые заказы от ключевых клиентов. Мы отмечаем это в программе и тут же получаем выгодные нам решения, которые позволят без потерь перейти на выпуск заготовок других марок стали и сохранить все сроки поставки и ключевые заказы. Точные расчеты помогают спланировать выпуск необходимого количества продукции и отгрузить ее в срок и в нужных объемах по заказу.»

Вывод

В первой статье я писала про оптимизированный подход к перестановке интервалов производства. И это выглядело как сравнение, кто лучше: человек vs машина. Но на самом деле нельзя «в лоб» сравнивать, потому что система КПиГ глубоко изменила сам подход к методике планирования.

* За слайды и схемы спасибо Марии Скиба, бизнес-аналитику отдела производства и отгрузок АО «НЛМК-Урал»

Комментарии (10)

nikolz

15.08.2023 07:16Про экономический эффект все в одном предложении:

" А суммарный экономический эффект примерно 100 млн рублей в год."

Как считали? Почему примерно? Какой диапазон от и до? Тишина.

Очень круто.

Reizer

15.08.2023 07:16+4Поскольку я занимался этим проектом, в т.ч. в части его экономики, а автор отвечал скорее за IT-разработку, то возьму на себя ответ на этот вопрос:

Как считали

Экономический эффект=объем производства*маржинальную прибыль (средняя по выпускаемому продукту)

объем производства = время * производительность стана горячей прокатки

где время – это экономия на перевалках, переналадках, смен параметров проката стана горячей прокатки, при выстраивании оптимального графика производства.

Почему примерно

Отработано полных 7 месяцев по системе календарного планирования, 5 месяцев взято по среднему, из факта экономии предыдущего периода.

Немаловажный фактор влияния на «примерно» меняющаяся маржинальная прибыль в течение года.

Какой диапазон от и до

От 85 до 106 млн.

nikolz

15.08.2023 07:16Тогда поясните, как Вы вычислили долю маржинальной прибыли от внедрения Вашей программы . Хотелось бы узнать на сколько увеличилась чистая прибыль от внедрения Вашей программы и какой срок окупаемости затрат на это внедрение.

Если я правильно понял, то эффект внедрения выразился в увеличении процента выполнения в срок заказов. Но непонятно, как это увеличило прибыль за год.

Reizer

15.08.2023 07:16Спасибо вам за комментарии, продолжаем разбираться.

Наш программный продукт имеет качественные и количественные эффекты.

Все наши расчеты строятся на количественных эффектах.

Количественные эффекты:

- максимизация загрузки оборудования;

- минимизация переналадок и простоев.

Качественные эффекты:

- прозрачность планирования;

- создание прозрачной системы всех этапов прохождения заказа;

- увеличение горизонта планирования дат готовности к отгрузке

с 1 нед до 1 мес;- увеличения OTIF свыше 95%.

Маржинальная прибыль

участвует в расчетах эффекта, но она не меняется от внедрения программного

продукта, а меняется от стоимости нашей продукции и основного сырья для её

производства.

nikolz

15.08.2023 07:16Безусловно, Ваш продукт полезен и возможно даже экономически эффективен.

Но экономическая эффективность не может быть рассчитана "от обеда до забора".

Оценить эффективность внедрения нового можно лишь на длительном промежутке при синхронном сравнении со старым вариантом.

Вы говорите об эффективности за год. Тогда и анализ надо делать за год работы старого и нового.

Не в обиду будет сказано, но пока это похоже на курсовую работу или экономическую часть дипломной работы.

------------------

Про горизонт планирования...

Возможно что горизонт изменился бы если по старому варианту заполняли табличку не один раз в конце недели, а скажем два раза. Либо просто контролировали исполнение расчета в срок.

Вы убрали человека от заполнения таблички. Но не исключили его из всей цепи планирования.

----------------

Про увеличение OTIF свыше 95%

А повлияло на финансы? Вы разве раньше платили штрафы? Нет.

Или Вам заказчик не делает предоплату? Делает.

Тогда где и что экономически увеличилось, кроме этих процентов на бумаге?

Reizer

15.08.2023 07:16Супер! Мы уже начали друг друга понимать.

Всё верно вы пишите, год к году надо сравнивать, мы ровно так и делаем.

Про горизонт планирования...

Заполнять табличку 2 раза в неделю возможно и решит проблему, но с учётом нашего ассортимента, это практически очень сложно, и при этом качество данных точно лучше не станет.

У нас задачи убрать человека из цепочки планирования не стояла, но качество предоставляемых данных намного улучшилось и горизонт увеличился.

Если планировщик раньше мог сказать про выполнения заказа, что он его сделает в рамках месяца, то сейчас, он может выдать прогнозную дату производства заказа и его отгрузку к клиенту.

Для «конечных» клиентов, с помощью данного инструмента, мы исполняем все отгрузки готовой продукции, по предоставленным графикам от клиента, без потерь в производстве.

Про увеличение OTIF свыше 95%

Согласен с вами, что OTIF оцифровать в деньгах практически нереально, но как показывает ежегодный опрос клиентов, выполнение заказа в срок и в полном объеме, это один из ключевых факторов на который клиент обращает внимание при выборе поставщика продукции.

OTIF у нас относится к качественным эффектам, по которым мы не оцениваем экономику.

nikolz

15.08.2023 07:16Если я правильно понял, то Вы планирование сроков исполнения заменили прогнозом этих сроков.

Т е Вы детерминированное производство, которое в данном случае для Вас "черный ящик" , Вы рассматриваете как случайный процесс.

Поэтому договорные сроки у Вас превратились в прогнозные.

Т е сейчас Вы угадываете дату исполнения заказа в 95 из 100 заказов.

Интересно узнать, почему Вы не угадали все 100?

nikolz

15.08.2023 07:16Поправьте, если ошибаюсь, но по моим расчетом получается, что предполагаемый экономический эффект от внедрения данной программы составляет 0.0005% от прибыли НЛМК. При таких величинах сомнительна достоверность количественных оценок.

NutsUnderline

вспомнил тут давнюю шутку, кто то из юмористов "а маина учитывает что в пятницу дадут зарпплату и половина рабочих не выйдет"

vvbob

Не так уж сложно учесть. Зарплату выдают каждый месяц на протяжении многих лет, статистика по прогулам должна накопиться достаточно большая для того что-бы сделать достоверный прогноз.