Когда мы в «Северстали» хотим улучшить производственные процессы, а это происходит постоянно, то поступаем просто — после исследований и аналитики определяем приоритетные задачи. В этот раз нам было нужно: сократить время принятия заказов и рабочих решений; довести полную и качественную информацию до рабочих мест пользователей и наладить управление обратной связью от них; автоматизировать технологические процессы. Этого нам позволило добиться внедрение автоматизированной системы управления нормативной технологией. О том, как она нам помогла, расскажет руководитель группы методологии и мастер-данных проекта внедрения Владимир Култыгин.

Зачем нам понадобилось сокращать время принятия заказов и решений на рабочих местах пользователей

Чтобы рабочие в цехе начали выполнять свою работу над очередным заказом, технолог должен составить техническое задание (ТЗ). В нём должна быть указана технология исполнения заказа. В арсенале «Северстали» огромное количество различных методов и подходов, из которых технологу нужно выбрать именно те, что наиболее эффективно решат задачу. До появления автоматизированной системы управления «Технология» (АСУТ) было два варианта развития событий — когда технология есть и когда её нет. В случае отсутствия для внесения метода в систему необходимо было разработать бумажный документ, пройти несколько этапов согласования, дождаться его добавления в систему, обновления данных в смежных системах. И всё это занимало не менее шестнадцати рабочих часов. С появлением АСУТ процесс сократился до четырёх часов. Поэтому в основе принятия заказа у нас лежит проверка на доступность или наличие подхода, который задаёт технолог. Блок заказа с описанием технологии — основной. И её использование нужно согласовать с различными соответствующими специалистами. «Библиотека» описаний технологий в основном хранилась в бумажном виде, ведь цифровизация всего производства дело не быстрое, так как производственных площадок в «Северстали» очень много.

Но технологии, как известно, не стоят на месте. Со временем в любой подход могут быть внесены дополнения, изменения. Например, появилось новое оборудование, и с ним расширяются способы прокатки и резки металлических заготовок, или появилась новая химическая добавка, улучшающая свойства металла. В этом случае надо было вносить новую технологию в базу, затем в ТЗ, снова согласовывать ТЗ, в результате чего исполнение заказа сильно затягивалось по времени и вот почему.

Во-первых, для согласования изменений в документе необходимо связываться с технологом, который, будучи спокойным, что заказ в работе, решает другие задачи и может быть недоступен. Во-вторых, нужно провести ревизию изменений документа, формализовать новые характеристики и вид готового продукта в формате описания технологической цепочки производства. В-третьих, после того, как изменённый документ согласован и утверждён, надо отсканировать егои внести весь оцифрованный вариант в систему. И только после этого цех (например, прокатный) мог принимать заказ. Эти процессы занимали дни.

Иногда изменения не такие фундаментальные: поменять какой-то режим прокатки, внести новую операцию. На изменение самой технологии также уходило значительное количество времени из-за той же процедуры: технолог как идеолог изменений вносит их в документ и передаёт посредникам, которые проверяют изменения, а затем вносят их в экосистему различных АСУ. Также со временем меняются требования к операциям, и эту новую формализованную технологию тоже нужно вносить в документ. А он, напомню, традиционно бумажный, многостраничный.

В общем, количество проверяющих посредников, которые обрабатывали этот постоянно изменяющийся бумажный документ, увеличивалось настолько, что на принятие и изменение ТЗ могло уходить до нескольких недель. При этом информация стала дублироваться: из одного документа — в различные системы. Появилась избыточность. А технологии всё прибавлялись. Необходимо было решать проблему посредников и скорости работы с изменениями.

Чтобы найти тот продукт, который бы удовлетворил все наши требования, мы общались с представителями различных компаний, разрабатывающих системы управления производством. Во время поиска ИТ-продукта мы сформировали своего рода техническое задание с описанием: как мы будем работать с новыми объектами, которые появятся вместо бумажных документов; кто и как будет вносить изменения в технологию; как мы эти изменения будем отслеживать; как мы будем принимать заказы, опираясь на то, что у нас периодически меняется процесс обработки технологии. Таким решением стала АСУ «Технология».

Что представляет собой АСУ «Технология», какое место в ландшафте систем «Северстали» она заняла и какая у неё архитектура

Автоматизированная система управления нормативными технологическими данными АСУ «Технология» (сокращённо АСУТ) направлена на создание единой технологической информационной базы продуктов и технологий компании. Система позволяет улучшить и оцифровать процесс ведения технологических данных, автоматизировать техэкспертизу заказов, расширить возможности при планировании, производстве и аттестации продукции.

АСУ «Технология» нужна, чтобы:

сократить время приёма заказа;

ускорить разработку и внесение информации о новых продуктах и технологиях в систему;

обеспечить полноту и качество нормативной технологии;

стать источником технологической информации для каждого рабочего места.

Таким образом, АСУТ — это поставщик технологических данных по производимой продукции и технологии её изготовления.

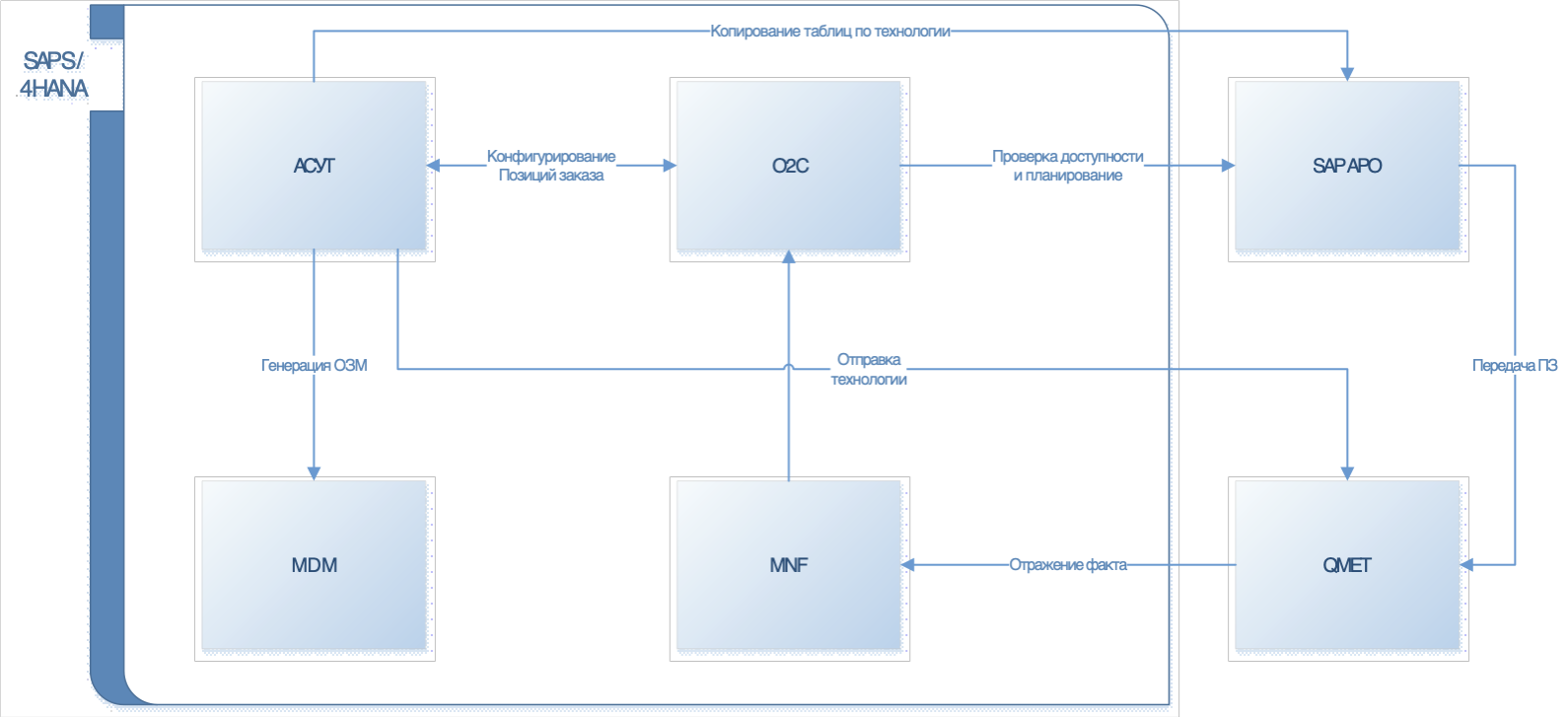

АСУ «Технология» взаимодействует с системами приёма заказов (O2C), планирования (SAP/APO), производства (MNF), управления производством (QMET) и мастер-данных (MDM).

Архитектура АСУТ

Концептуальная структура из ключевых объектов системы…

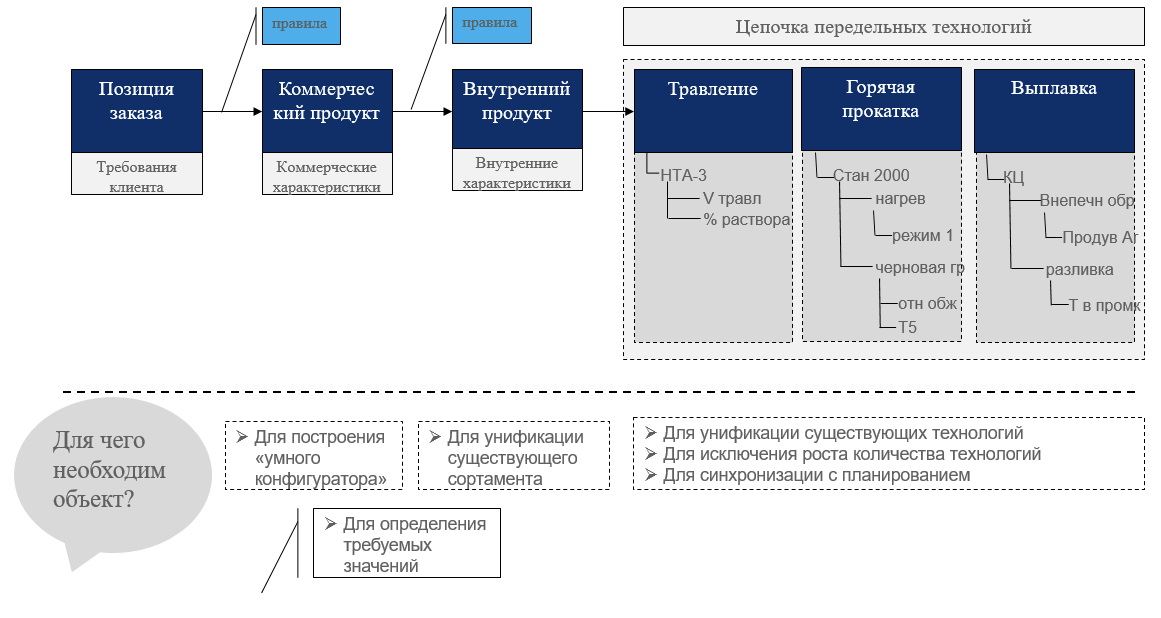

Коммерческий продукт (КП) — это нумерованная совокупность коммерческих характеристик продукции (требования стандарта) и комбинация допустимых сочетаний коммерческих характеристик в соответствии с внешними стандартами и нестандартными характеристиками.

Внутренний продукт (ВП) — это нумерованная последовательность комбинаций внутренних характеристик, собранных в логические группы, именуемые ракурсами.

Цепочка передельной технологии (ЦПТ) — это логическая группировка набора справочников и правил описания технологии производства. Примеры справочных данных: коды охлаждения, виды термообработки и т. п. Правила для определения параметров технологии основаны на характеристиках внутреннего и коммерческого продукта. Кроме этого, в качестве входящего условия для определения значения технологического параметра по правилам могут выступать признаки позиции заказа.

Задачи, которые решает АСУТ

АСУТ — это инструмент для ведения и управления основными данными, формирующими описание коммерческого и внутреннего продукта, технологии его изготовления. Система решает шесть основных задач.

Повышение скорости и качества приёма заказов. В АСУТ реализуется качественно новый подход к проверке возможности производства при приёмке заказа. Он заключается в тесной интеграции инструментов ведения заказа клиента и технологических данных, а также обеспечении проверки технологичности при приёме заказа оператором, который вводит заказы, непосредственно на рабочем месте.

Повышение скорости ответа на запрос клиента. Специалисты по продажам могут сориентировать клиента насчёт возможности производства продукции с нестандартными или нетиповыми требованиями. Сроки проверки уникальных требований клиента сокращаются, а качество обслуживания повышается благодаря исключению дополнительной коммуникации с технологическими службами.

Повышение скорости и качества разработки технологии производства. При моделировании и разработке продуктов с новыми свойствами или под новые требования обеспечена поддержка технологов и других специалистов, работающих с новыми видами продукции. Есть возможность разработки гибкого инструмента визуализации и моделирования технологических процессов производства для новых продуктов и нестандартных требований клиента.

Обеспечение качественными и формализованными данными. Есть возможность построения единой системы производственной нормативно-справочной информации, обеспечивающей такие процессы, как продажи, планирование производства, производство, управление технологией, а также ценообразование, аттестация продукции и управление качеством, управление затратами/контроллинг.

Создание и поддержание унифицированных внутренних продуктов и технологий. В новой структуре производственной нормативно-справочной информации можно моделировать сквозной технологический процесс, основываясь на блоках унифицированных передельных технологий. Они представляют собой варианты производства для получения внутреннего продукта определённой (целевой) формы и/или свойства.

Создание системы управления данными. Централизованная система управления основными данными о коммерческом и внутреннем продукте и технологии его изготовления позволяет обеспечить доставку целевой технологической информации до конкретных рабочих мест.

В течение нескольких лет с помощью АСУТ мы полностью ушли от существующих бумажных рабочих планов и исключили посредничество проверяющих сотрудников. Уход от объёмных бумажных документов, избыточных систем и дублирующих данных был похож на быстрое избавление от хронического заболевания. Наконец-то можно легко вздохнуть и в разы ускорить процессы!

Результаты внедрения АСУТ в экосистему «Северстали»

Теперь технолог сразу вносит изменения технологии в систему, но не исключает зоны ответственности различных специалистов: как и раньше кто-то отвечает за технологию, кто-то — за стандарт самого документа, кто-то — за связку стандарта с данными, которые в нём содержатся. Вся нужная информация без бумаг и посредников ведётся в электронной системе и автоматически подтягивается в заказ в определённый момент времени его исполнения.

К внедрению АСУ «Технология» мы приступили в 2018 году. За это время удалось:

реализовать на основе инструмента BRF+ (BRFplus) попередельное ведение технологии и её использование;

оцифровать действующую внесистемную технологическую информацию и перенести её в АСУТ;

изменить интерфейс и дополнить логику работы конфигуратора сбытовых заказов на движке UI5 и интегрировать его контент со стандартным конфигуратором LO-VC. Интеграция выполнена со всеми моделями заведения заказов;

перевести логику, описанную кодом программы ERP-системы, в набор правил, доступных к ведению пользователем в BRF+;

настроить сквозную интеграцию данных по технологии, которая рассчитывается в момент заведения сбытового заказа, с системами MES, детального и оперативного планирования;

автоматизироватьгенерацию основных записей материала по всем технологическим переделам;

стабилизировать работу системы на четырёх из семи продуктовых потоках (производство сортового проката, производство горячекатаного проката, производство проката с оцинкованным и полимерным покрытием, производство трубопрофильного проката);

подготовить к старту оставшиеся потоки.

Наиболее значимые достижения в рамках АСУТ на сегодняшний день

Стабилизация работы конфигуратора АСУ «Технология»

В конце 2021 – начале 2022 года при внедрении АСУТ на горячекатаном прокате стана-2000 мы получили значимое снижение скорости заведения и техэкспертизы заказов. По результатам дополнительного исследования процесса и работы системы удалось локализовать и решить задачу ускорения работы конфигуратора АСУТ благодаря изменению алгоритма подбора технологии и сохранения позиции заказа («параллельно» вместо «последовательно»). Это решение позволило ускорить ввод заказов и технологической экспертизы на 20% по отношению к скорости заведения заказов в старом конфигураторе, при этом повысилось качество и консистентность вносимых данных.

Повышение качества подготовки к запуску АСУ «Технология» на новых потоках

Для подготовки к старту АСУТ на прокате с покрытиями в цехе гнутых профилей ЧерМК мы использовали трёхэтапное тестирование функциональности и мастер-данных.

1 этап: выборочное контрольное тестирование самой сложной технологии силами технологических служб. Проверяем качество мастер-данных по нормативной технологии для наиболее распространённого, но сложного сортамента.

2 этап: портфельный тест. Проверяем мастер-данные по технологии для наиболее восстребованного сортамента за несколько лет. Кроме того, на этом этапе проверяем интеграцию в части мастер-данных по цепочке АСУ «Технология» — APO — QMET — ERP.

3 этап: пользовательский тест. На ограниченном количестве конкретных кейсов с помощью бизнес-пользователей оцениваем готовность функциональности по сквозной цепочке: от заказа до отгрузки.

Этот поэтапный подход при запуске АСУТ на прокате с покрытиями позволил сократить количество инцидентов в 3–4 раза. Теперь такую методологию мы используем при старте каждого нового потока.

Обеспечение безопасного старта

Разработано техническое решение, которое позволяет в один момент времени принимать заказы и обеспечивать сквозной процесс как в старом, так и в новом конфигураторе.

Повышение качества подготовки пользователей к старту АСУ «Технология»

В рамках подготовки пользователей к работе мы создали матрицу ролей SAP для разных структурных подразделений. Полномочия присваиваются перед стартом каждого нового потока в соответствии с функциональными обязанностями сотрудников. Такое распределение ролей позволяет наделить либо ограничить пользователей необходимыми правами для работы в продуктивной системе.

«Цифровая технология»: создание рабочего места технолога

Долгое время фокус внимания был на сбытовом конфигураторе — инструменте для приёма заказов. Основные изменения с позиции интерфейсов и ландшафтов были на конфигураторе. Но при приёме заказа было важно проверить возможность производства — наличие технологии. Поэтому в основе исполнения заказа теперь лежит:

Технология производства.

«Обучение» через интерфейс (доведение информации до рабочих мест) вместо лишней работы технолога — результат, который мы получили, поменяв текстовые документы на описания в системе.

Описание технологии, которую выберут для выполнения заказа клиента, складывается из указания агрегатов, на которых выполняют операции (и их производительности), расходников и параметров технологии, по которым эту продукцию будут производить (стандарты, маркировка и пр). Описание фиксируется в BRF-приложении, которое позволяет создавать правила.

Также описание содержит подробную расшифровку, в каком случае применять тот или иной параметр и какие значения этого параметра нужно выбирать для различных продуктов.

Всё это и составляет цифровое рабочее место технолога, которое так и называется — цифровая технология. Сегодня наш технолог не просто знает, как произвести продукт нужного качества с соответствующими потребительскими свойствами, но и может описать правила его производства в электронной системе АСУ «Технология».

__________________

Надеюсь, наш опыт внедрения системы АСУ «Технология» будет полезен. Для нас АСУТ стала примером современных бизнес-технологий, которые помогают объединить потребности клиентов с возможностями производства, а в результате сократить и упростить цепочки создания стоимости. Продолжаем цифровизацию и автоматизацию!