В этой статье я хочу представить вашему вниманию открытый проект сверлильного станка, который каждый сможет собрать сам и ему не потребутся для этого искать CD-приводы или предметные столы для микроскопа.

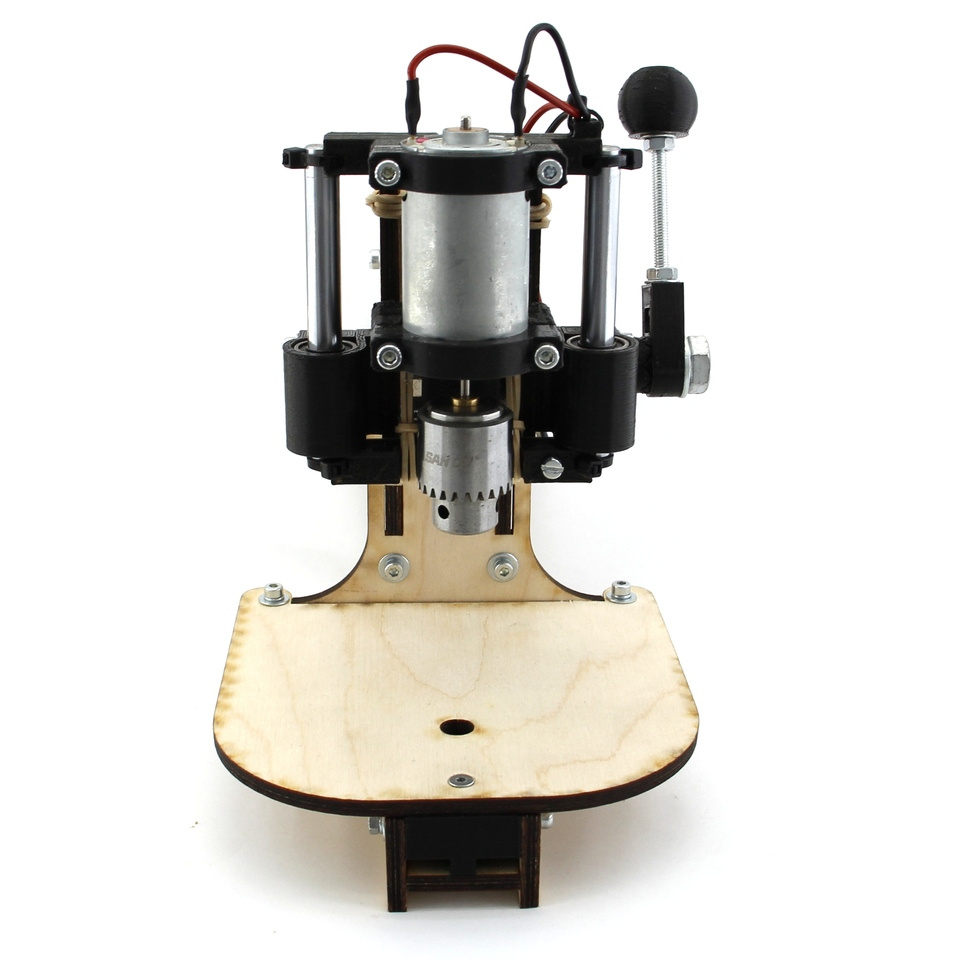

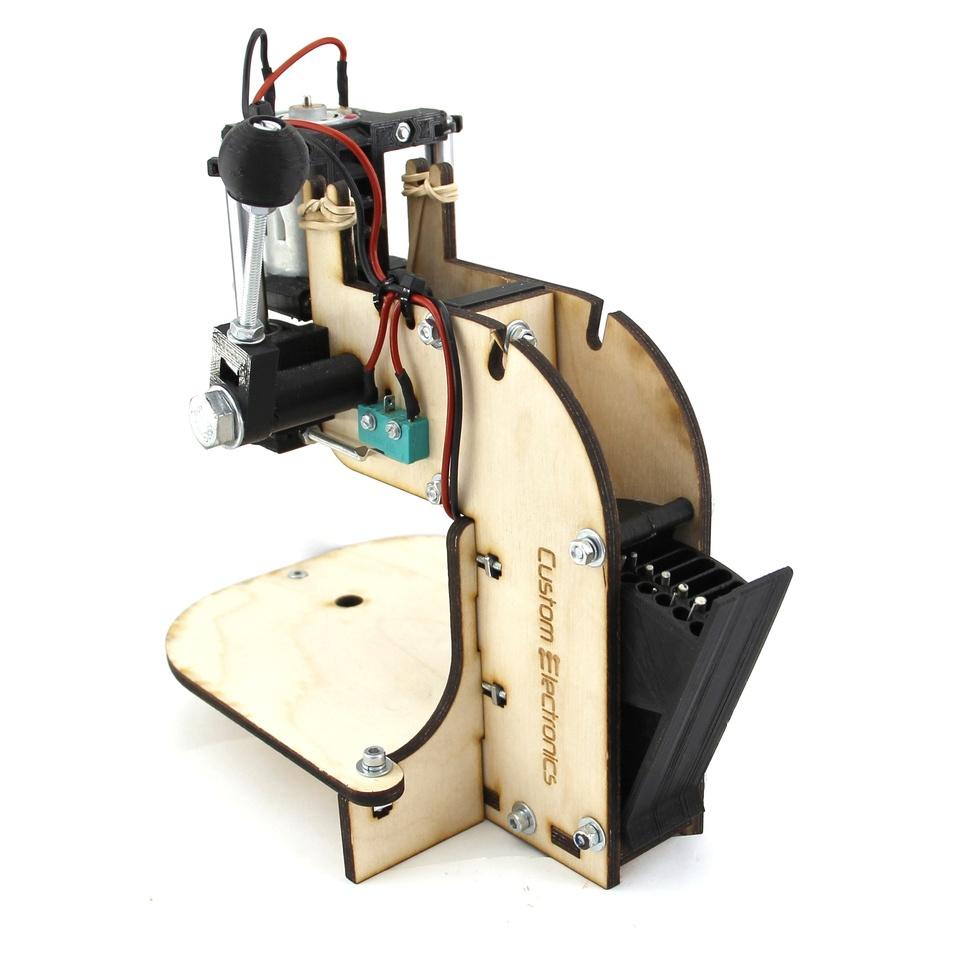

Описание конструкции

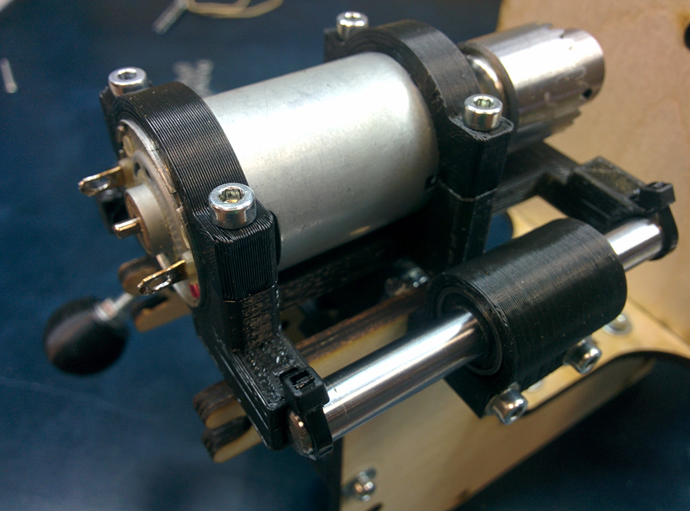

В основе конструкции довольно мощный 12ти вольтовый двигатель из Китая. В комплекте с двигателем они продают еще патрон, ключ и десяток сверел разного диаметра. Большинство радиолюбителей просто покупают эти двигатели и сверлят платы удерживая инструмент в руках.

Я решил пойти дальше и на его основе сделать полноценный станок под подобные двигатели с открытыми чертежами для самостоятельного изготовления.

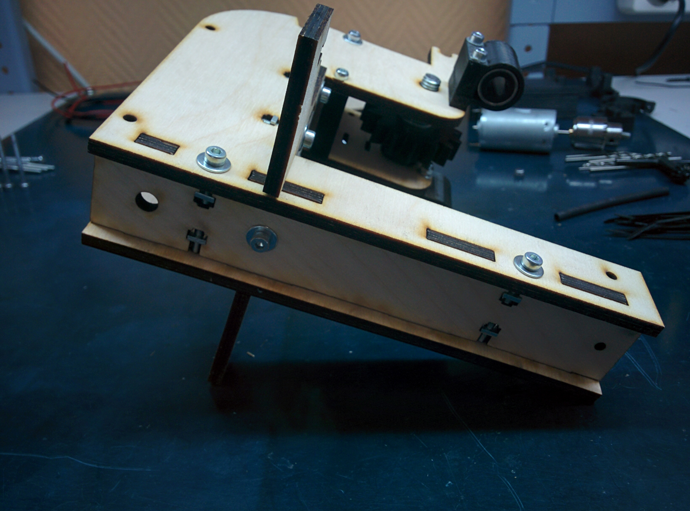

Для линейного перемещения двигателя я решил использовать полированные валы диаметром 8мм и линейные подшипники. Это дает возможность минимизировать люфты в самом ответственном месте. Эти валы можно найти в старых принтерах или купить. Линейные подшипники также широко распространены и доступны, так как применяются в 3D-принтерах.

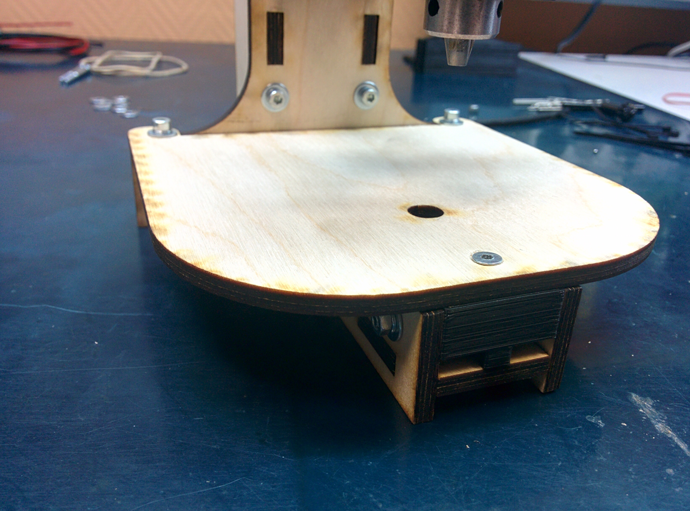

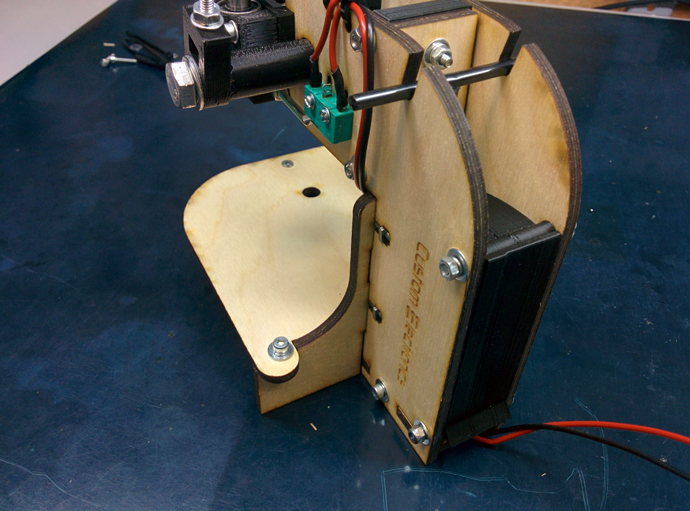

Основная станина сделана из фанеры толщиной 5мм. Фанеру я выбрал потому, что она стоит очень дешево. Как материал, так и сама резка. С другой стороны ничего не мешает (если есть возможность) просто вырезать все те же самые детали из стали или оргстекла. Некоторые мелкие детали сложной формы напечатанны на 3D-принтере.

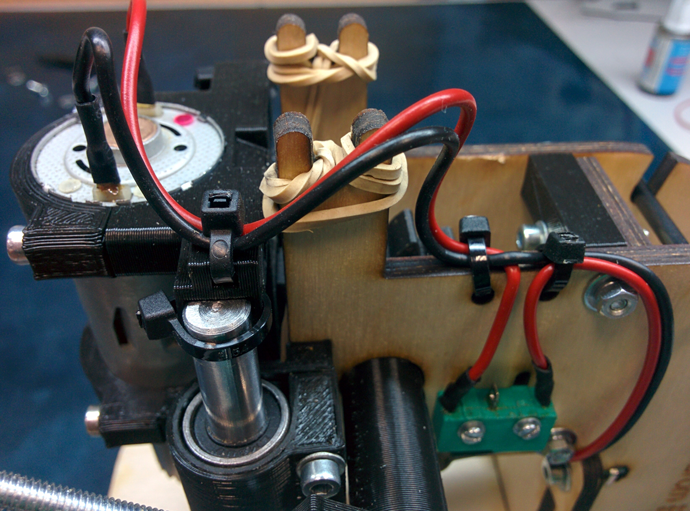

Для поднятия двигателя в исходное положение использованы две обычные канцелярские резинки. В верхнем положении двигатель сам отключается при помощи микропереключателя.

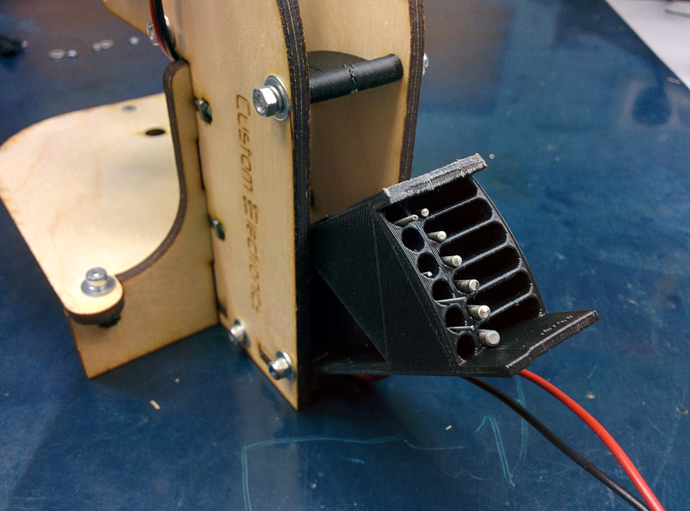

С обратной стороны я предусмотрел место для хренения ключа и небольшой пенал для сверел. Пазы в нем имеют разную глубину, что делает удобным хранение сверел с разным диаметром.

Но все это проще один раз увидеть на видео:

На нем есть небольшая неточность. В тот момент мне попался бракованный двигатель. На самом деле от 12В они потребляют на холостом ходу 0,2-0,3А, а не два, как говорится в видео.

Детали для сборки

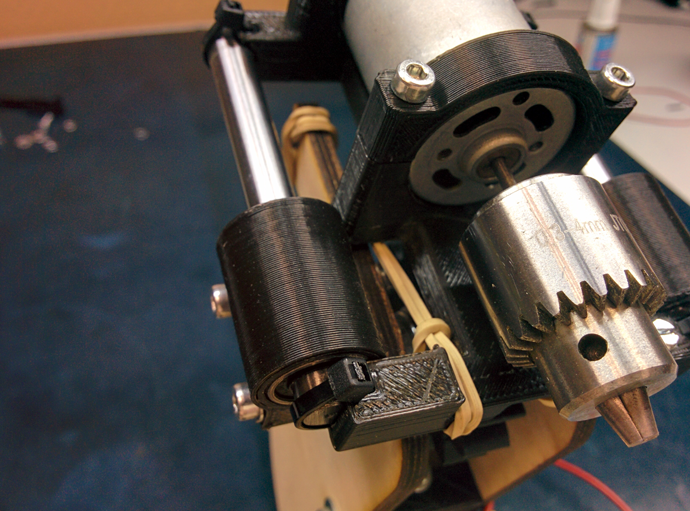

- Двигатель с патроном и цангой. С одной стороны кулачковый патрон это очень удобно, но с другой он гораздо массивнее цангового зажима, то есть часто подвержен биениям и очень часто их приходится дополнительно балансировать.

- Фанерные детали. Ссылку на файлы для лазерной резки в формате dwg (подготовлено в NanoCAD) можно будет скачать в конце статьи. Достаточно просто найти фирму, которая занимается лазерной резкой материалов и передать им скачанный файл. Отмечу отдельно то, что толщина фанеры может меняться от случая к случаю. Мне попадаются листы которые немного тоньше 5мм, поэтому пазы я делал по 4,8мм.

- Напечатанные на 3D-принтере детали. Ссылку на файлы для печати деталей в stl-формате можно будет также найти в конце статьи

- Полированные валы диаметром 8мм и длиной 75мм — 2шт. Вот ссылка на продавца с самой низкой ценой за 1м, которую я видел

- Линейные подшипники на 8мм LM8UU — 2шт

- Микропереключатель KMSW-14

- Винт М2х16 — 2шт

- Винт М3х40 в/ш — 5шт

- Винт М3х35 шлиц — 1шт

- Винт М3х30 в/ш — 8шт

- Винт М3х30 в/ш с головкой впотай — 1шт

- Винт М3х20 в/ш — 2шт

- Винт М3х14 в/ш — 11шт

- Винт М4х60 шлиц — 1шт

- Болт М8х80 — 1шт

- Гайка М2 — 2шт

- Гайка М3 квадратная — 11шт

- Гайка М3 — 13шт

- Гайка М3 с нейлоновым кольцом — 1шт

- Гайка М4 — 2шт

- Гайка М4 квадратная — 1шт

- Гайка М8 — 1шт

- Шайба М2 — 4шт

- Шайба М3 — 10шт

- Шайба М3 увеличенная — 26шт

- Шайба М3 гроверная — 17шт

- Шайба М4 — 2шт

- Шайба М8 — 2шт

- Шайба М8 гроверная — 1шт

- Набор монтажных проводов

- Набор термоусадочных трубок

- Хомуты 2.5 х 50мм — 6шт

Сборка

Весь процесс подробно показан на видео:

Если следовать именно такой последовательности действий, то собирать станок будет очень просто.

Вот так вот выглядит полный набор всех комплектующих для сборки

Помимо них для сборки потребуется простейший ручной инструмент. Отвертки, шестигранные ключи, плоскогубцы, кусачки и т.д.

Перед тем начинать собирать станок желательно обработать напечатанные детали. Удалить возможные наплывы, поддержки, а также пройти все отверстия сверлом соответствующего диаметра. Фанерные детали по линии реза могут пачкать гарью. Их можно также обработать наждачной бумагой.

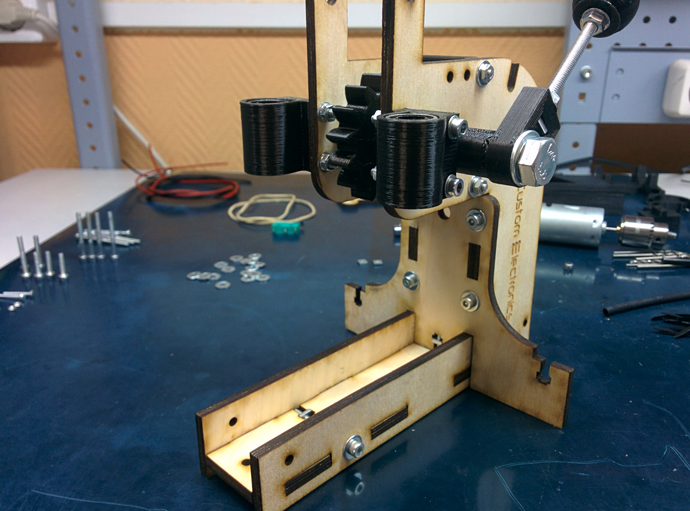

После того, как все детали подготовлены начать проще с установки линейных подшипников. Они закрадываются внутрь напечатанных деталей и прикручиваются к боковым стенкам:

Далее устанавливается ручка с шестерней. Вал вставляется в большое отверстие, на него устанавливается основание ручки и все это стягивается болтом на 8мм. Самой ручкой служит винт на М4:

Теперь можно собрать фанерное основание. Сначала боковые стенки устанавливаются на основание, а затем вставляется вертикальная стенка. В верхней части также есть дополнительная напечатанная деталь, которая задает ширину в верхней части. При закручивании винтов в фанеру не прикладывайте слишком большое усилие.

В столике на переднем отверстии необходимо сделать зенковку, чтобы винт с головой впотай не мешал сверлить плату. С торца также установлена напечатанная крепежная деталь.

Теперь можно приступить к сборке блока двигателя. Он прижимается двумя деталями и четырьмя винтами к подвижному основанию. При его установке необходимо следить, чтобы отверстия для вентиляции оставались открытыми. На основание он закрепляется при помощи хомутов. Сначала вал продевается в подшипник, а затем на нем защелкиваются хомуты. Также установите винт М3х35, который в будущем будет нажимать на микропереключатель.

Микропереключатель устанавливается на прорези кнопкой в сторону двигателя. Позже его положение можно будет откалибровать.

Резинки накидываются на нижнюю часть двигателя и продеваются до «рогов». Их натяжение надо отрегулировать так, чтобы двигатель поднимался до самого конца.

Теперь можно припаять все провода. На блоке двигателя и рядом с микропереключателем есть отверстия для хомутов, чтобы закрепить провод. Также этот провод можно провести внутри станка и вывести с обратной стороны. Убедитесь, что припаиваете провода на микропереключателе к нормально замкнутым контактам.

Осталось только поставить пенал для сверел. Верхнюю крышку нужно зажать сильно, а нижнюю закрутить очень слабо, используя для этого гайку с нейлоновой вставкой.

На этом сборка окончена!

Дополнения

Другие люди, которые уже собрали себе такой станок внесли много предложений. Я, если позволите, перечислю основные из них, оставив их в авторском виде:

- Кстати, тем, кто никогда раньше не работал с такими деталями, хорошо бы напоминать, что пластмасса от 3D принтеров боится нагрева. Поэтому здесь следует быть аккуратным — не стоит проходить отверстия в таких деталях высокоборотной дрелью или Дремелем. Ручками, ручками....

- Я бы еще порекомендовал устанавливать микропереключатель на самой ранней стадии сборки, так как привинтить его к уже подсобранной станине нужно еще суметь — очень мало свободного пространства. Не помешало бы также посоветовать умельцам заблаговременно хотя бы залудить контакты микропереключателя (а еще лучше — заранее припаять к ним провода и защитить места пайки отрезками термоусадочной трубки), дабы впоследствии при пайке не повредить фанерные детали изделия.

- Мне видимо повезло и патрон на валу оказался не отцентрированным, что приводило к серьезной вибрации и гулу всего станка. Удалось исправить центровкой «плоскогубцами», но это не хороший вариант. так как гнет ось ротора, а снять патрон уже не реально, есть опасения, что вытащу эту самую ось целиком.

- Затяжку винтов с гроверными шайбами производить следующим образом. Затягивать винт до момента, когда сомкнется (выпрямится) гроверная шайба. После этого повернуть отвертку на 90 градусов и остановиться.

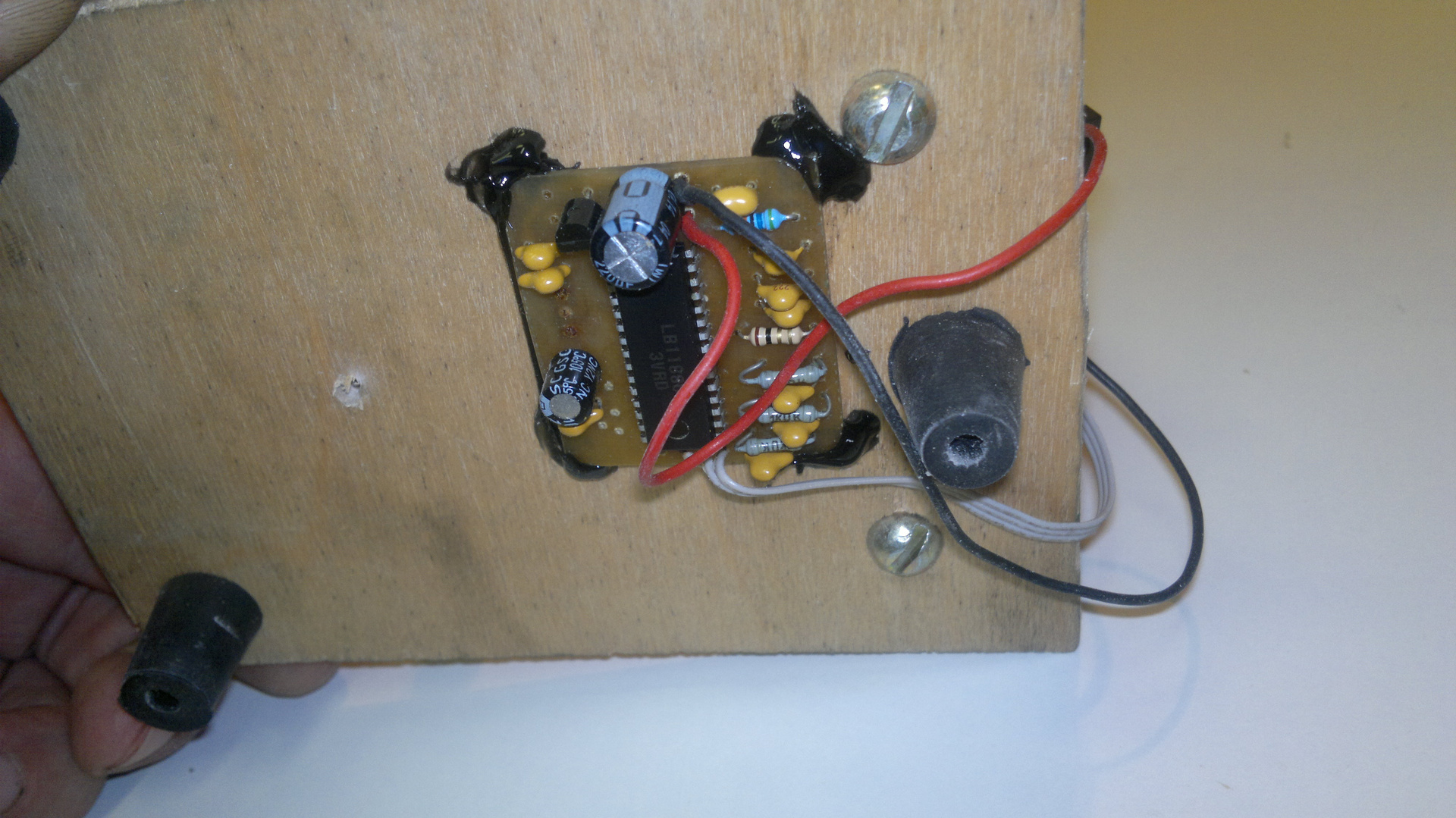

- Многие советуют приделать к нему регулятор оборотов по схеме Савова. Он крутит двигатель медленно когда нагрузки нет, и повышает обороты при появлении нагрузки.

Ссылки для скачивания

Все файлы собраны в основной статье о проекте на моем сайте. Там все можно скачать по прямым ссылкам без регистрации и других проблем.

Комментарии (76)

Fagot63

25.07.2017 10:31Сразу возникла идея поменять голову на на 3d принтере. Готовый автомат для массового сверления. Хотя и на этом, если нужно несколько одинаковых плат, то сверлить сразу стопкой.

ssg1712

25.07.2017 11:38+1К сожалению для ТАКОГО массового сверления конкретно этот двигатель врядли подойдет. У него получается большой продольный люфт из-за того что патрон насажен прямо на ротор двигателя. Для ручной работы это нормально, но для автомата, думаю, будут проблемы.

vasily_svv

25.07.2017 22:15Тоже думал сразу, но остановился — в 3D принтере голова висит на ремне — ремень не даст под нагрузкой достаточной жесткости, будут отклонения. При печати голова движется весьма свободно, и отклонения не столь критичны, пре сверловке же появляются «боковые» нагрузки и сверло начнет уходить, на новых сверлах возможно еще что-то и получится, на подтупленных однозначно поведет. Именно поэтому ЧПУшки строят на винтах — они дают низкую скорость, по сравнению с ремнями, но большую жесткость.

Alexeyslav

25.07.2017 11:56Долго присматривался к подобным конструкциям… но всегда оказывалось дешевле и быстрее приобрести уже готовый станок на металлической станине. И двигатель там мощнее — 200-300Вт. И вообще как-то необходимость в отверстиях со временем очень сильно уменьшилась. Какие уже сотни отверстий, 20-30 на плату… поверхностный монтаж побеждает.

Наличие кастомных деталей распечатанных на 3D-принтере немного расстраивает, ибо цивилизация ещё не везде добралась. Фанерку то можно от руки лобзиком выпилить по кальке, а с сложными деталями беда.

Выключатель — идея логичная, но… слишком чувствителен он, надо «мёртвый ход» увеличить чтобы привод случайно не включился в момент манипуляций с патроном. В данной конструкции, в сочетании с резинковым подъёмом, он может неожиданно включиться даже от небольшой встряски.

Ezhyg

25.07.2017 16:12Сложные детали тоже можно выпилить из фанеры или оргстекла, просто немного с другой стороны подойти (всегда полезно взглянуть под другим углом). Непонятно, зачем тут вообще «тридэпечать», даже держатель свёрл и тот, легко выпиливается из тех же материалов.

rustavelli

26.07.2017 00:44сейчас проще выпилить себе тридэпринер, чем мучаться с лобзиком до конца дней.

Ezhyg

26.07.2017 04:54Заметьте, про лобзик заговорил не я :D. У меня мини-дрель aka бормашина aka гравёр aka клон dremel-я есть.

rustavelli

26.07.2017 11:57дремель имеется, годится только на постобработку печатных изделий.

Ezhyg

26.07.2017 15:05Вот потому я и говорю о клоне, а не оригинале. В интернетах полно примеров работ такими машинками и это не только финиширование.

rustavelli

26.07.2017 16:43у меня оригинальный dremel 8220. На маленьких оборотах совсем не тянет… Вырезать им половинку цилиндра диаметром 3-4см из куска фанеры- нетривиальная задача. Да и результат будет непредсказуемый — один раз рука дрогнет, другой нет. У принтера получается всегда одно и то же, и руки в это время свободны.

Ezhyg

26.07.2017 16:54Эм… стоп, принтера же нет, во всяком случае рассуждение началось с этого утверждения :)!

Что значит «не тянет», обработку дуба, нажим до стопорения? Ну так и не должен, его (основная) задача — работа на высоких оборотах и малый съём материала, но при этом безопасность работы, ну вот такой тип инструмента. Вчера вот обрабатывал новую оснастку (циркульная, для фрезерования кругов) для своего инструмента, ну дрогнула рука пару раз и что? Ну снял лишних 2-3 сотки материала, не страшно, итоговый результат всё такой же расчудесный.

jee

26.07.2017 16:57Дремель вообще раскрученая марка но качество так себе. Лучше проксон, он в 2 раза дороже но там всё сделано по уму

Dmitry_5

25.07.2017 12:16+2Зовите его бур-а-тино

Dmitry_5

25.07.2017 12:21+1Или бурят

ssg1712

25.07.2017 12:23А если серьезно — крутое название?) Мне очень нравится)

Fen1kz

25.07.2017 22:22+1Восхитительное название. Я ни разу не сверлил платы и вообще не занимаюсь электроникой, но хочу его собрать только ради названия.

oppol

25.07.2017 12:17Класс!

Хотел сначала посмеяться с огромного патрона, но заметил что при сверлении он работает как центробежный вентилятор и сдувает пыль. :)

А лампочка бы не помешала, да.

ssg1712

25.07.2017 12:19Я о нем склонен думать скорее как о недоделанной конструкции в которую всегда можно добавить индивидульности. Подсветка, хороший двигатель, укрепелния станины, регулятор оборотов. Все это проще и интереснее к подобной поделке прикрутить самому, ИМХО.

oppol

25.07.2017 12:33Ну, разве что в качестве развлечения.

По моему скромному опыту, для нормального сверления печатных плат лучше твердосплавное сверло с ходом 3-4 мм. Обороты побольше, сбоку пылесос, и за пять минут можно насверлить пяток плат даже не успев устать. А то обычные сверла как-то неочень.

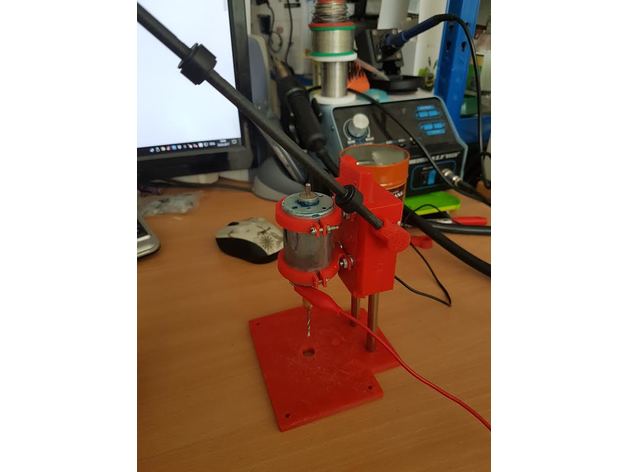

roboter

25.07.2017 12:19+3А вот мой, вернее с thingiverse

ermaksibir

25.07.2017 12:54не подскажете скольки ватным лазером резалась фанера? может кто знает 40вт будет достаточно?

Gerh

25.07.2017 17:555 Ватт достаточно, чтобы резать 6мм за 4 прохода. 40 ваттным можно уже сталь нормально резать.

Vladal

25.07.2017 12:58У меня еще остались линейные подшипники 8мм, они подойдут? Вроде тоже 8 мм, но друг есть какой-то ньюанс?

ragesteel

25.07.2017 16:27Куча схем регуляторов оборотов есть тут http://radiokot.ru/lab/hardwork/31/

Jmann

25.07.2017 16:49Вот мое простое решение по регулировке оборотов.

Ссылка

Alexeyslav

25.07.2017 19:41По сути это не регулятор оборотов, а регулятор непонятно чего. Условной мощности чтоли… Он ничего не регулирует, делает только движок чуть слабее — обороты у него всё так же зависят от нагрузки на вал а этого в правильном регуляторе быть не должно — он должен держать заданные обороты независимо от нагрузки на вал.

Иначе ваша схема просто меняется на проволочный реостат и становится неубиваемой и надёжной.

oppol

25.07.2017 20:00+1Ну, вообще-то обороты ДПТ жёстко зависят от напряжения. Лишь бы источник питания не просаживался.

Другое дело, что есть схемки с положительной обратной связью. Без нагрузки сверло крутится медленно, а прижал — выдало полную мощность. Удобно чтоб не жужжжало.

Stan_1

25.07.2017 20:50Тогда нужен мотор с датчиком оборотов. Те, которые на основе измерения мощности… все какие-то кривые. Я для своей дрели купил на одном сайте регулятор, и приделал датчик холла с магнитом. И вот тогда наступило умиротворение :) Даже на видимых глазом оборотах мощность максимальна, даже сталь сверлил.

oppol

25.07.2017 21:36+1Не нужен там датчик. У ДПТ с постоянными магнитами есть полезное свойство — скорость зависит только от напряжения (ну почти, есть там небольшой наклон характеристики). Так что просто стабилизатор напряжения (в данном случае ШИМ) и всё нормально.

Это если двигатель последовательного возбуждения, то без таходатчика тяжело.

Stan_1

25.07.2017 22:42А мощность? Что будет, если сделать, скажем, 100 оборотов в минуту (для той же нержавейки). Думаю, без обратной связи по оборотам мотор застопориться. Его даже рукой можно будет остановить.

oppol

25.07.2017 23:30+1Ну, такие моторчики на 100 оборотах всё же не крутят, там всё поплавится под нагрузкой.

Но большие ДТП вполне нормально работают с диапазоном регулирования 10 -100 от источника напряжения.

Я понимаю, житейский опыт протестует, все мы знаем что если прижать вал моторчика то он стопорится. Просто его не питали от хорошего источника толстым проводом.

А я питал, я когда-то лабу на эту тему пересдавал :)

dernuss

25.07.2017 20:33По моему проще в Китае платки заказать.

ssg1712

25.07.2017 22:47Если накидаете ссылок, то будет вообще шикарно.

rustavelli

26.07.2017 01:04http://www.shenzhen2u.com/PCB

ssg1712

26.07.2017 05:50Блин, затылком читал. Думал что автор того комментария предлагает станок в Китае заказать.

bougakov

25.07.2017 22:07+2это, конечно, сильно. Но металлическая станина под дрель из Леруа Мерлен + шайба-переходник под Дремель выйдут дешевле: https://www.thingiverse.com/thing:1654673

Станина хлипкая и шаткая для применения по основному назначению, но под весом гравёра не гуляет совсем

bougakov

25.07.2017 22:10

pavlick

26.07.2017 09:23можно взять станину чуть-чуть подороже, она гулять не будет или будет, но сильно меньше.

markoni

26.07.2017 11:34О! Вот это — наше все! Купил 2 года назад Смоленского завода. Под платы — китайский двигатель с регулятором, под остальное — дремель. Даже старая советская дрель становится на-раз. Есессно, небольшая кучка зажимов/вкладок под это все.

bougakov

27.07.2017 17:19у меня дремель подключён через педаль (https://mysku.ru/blog/aliexpress/41575.html) — так что отдельный моторчик не нужен.

Есессно, небольшая кучка зажимов/вкладок под это все.

По ссылке — 3D-модель гайки-адаптера.

jee

26.07.2017 11:10Станочек этот находил в интернете достаточно давно, странно что вы написали о нём только сейчас :)

Насчёт отсутствия люфтов при вертикальном перемещении за счёт линейных направляющих и подшипников вы не правы — один подшипник ЛМУ даёт люфт. Если нужно от него избавиться ставят на один вал два подшипника, которые в паре этот люфт выбирают. Другое дело что тут люфтом можно и пренебречь

А вы не думали на тему обойтись без печатных деталей? Варианты крепления подшипников к фанере в 3Д-принтерах придумано уже достаточно

ssg1712

26.07.2017 11:48Конечно, только сейчас. Надо же было пол года попользоваться, собрать фидбэк и т.д. Я к гиктаймсу ответственно отношусь.

Совсем обойтись, наверное, сложно. Получится больше резки и крепежа и т.д. Да и фанера штука достаточно капризная. Я все равно действую исходя из технологий которые я для себя освоил. Переделывать ничего не планирую. В каждом проекте можно что-то развивать и улучшать. Если он открытый, то этим может заняться сообщество. А мне интереснее что-то следующее сделать/сконструировать)

То есть я не считаю проект сырым, но мне проще для себя стабилизировать его в какой-то версии. К слову сказать, я два раза переделывал его с нуля (то есть было три версии) и удачную еще допиливал на пяти прототипах. То есть это всегда огромная работа, которой я занимаюсь в свободное время.

jee

26.07.2017 11:52Да я только с т.з. того, что можно было бы обойтись одной лазерной резкой — удобнее для повторения, никаких претензий конечно к вам нет

Вы его выложили на своём сайте, а как насчёт thingverse? Так его смогут развивать другие пользователи

ssg1712

26.07.2017 12:10В целом соглашусь с вами, что можно было обойтись только резкой. Может не так просто и красиво получилось бы, а может наоборот еще лучше. Надо будет подумать хорошо)

Да, на thingiverse тоже все выкладываю все, и этот проект в том числе.

techmike

26.07.2017 11:39Если нужно ехать, а не шашечки, то быстрее собрать как у меня: http://rn3aig.ru/phpBB3/viewtopic.php?f=4&t=90

Затраты примерно 500р и четыре вечера на сборку. Проблема была найти патрон без биения.

Но идея само собой не моя.

OldGrumbler

26.07.2017 22:00+2Покажу свое решение той же задачи, только классическими технологиями — без ДДД и лазерного раскроя, всего лишь немного столярки+слесарки+токарки.

Общий вид:

Как видно, использована та же фанера, аж 4 детали.

Двигатель от HDD управляется платой, уместившейся под столом станка. Обороты подняты до 8000-9000.

Сверла крепятся в цангах, для которых выточена втулка на шпиндель. Направляющие от принтера 6 мм ездят в точно выполненных латунных втулках, вклеенных между половинками стойки на эпоксидке.

Включенный станок слышно на расстоянии не более полуметра — все же балансировка шпинделя гораздо лучше, чем у китайского мотора «за 3 бакса».

Рычажно-тяговый привод, как и возвратная пружина на направляющей более плавно и надежно перемещают раму, чем шестерня с рейкой+резинкиот трусову топикстартера.

Как только попробовал карбидвольфрамовые сверла с Али, быстрорез (HSS) был забыт как страшный сон — соответственно, из всего набора цанг используется всего одна, 3 мм. Несмотря на отсутствие «утяжеляющего» патрона, даже 2 мм текстолит сверлом 1.0 мм проходится без заметного нажима за секунду.

Ezhyg

27.07.2017 04:17Ошкурить, покрасить и… на выставку народного творчества! :) (ещё гайки на колпачковые заменить)

(только с токаркой, порой, сложнее, чем с «тридэпичатью» :()

OldGrumbler

27.07.2017 09:02шкурить-красить смысла нет — оно рождалось за день как временное (=== в-итоге-вечное) решение.

первая версия была на коллекторном движке из сидирома, но такие движки стали расходкой по причине слабых щеток.

Ezhyg

27.07.2017 09:17Как же нет, если оно используется и теперь «вечное»? :(

Будет красиво, профессионально, да и защита от грязи и пыли. Сто рублей на краску жалко?

Да и с таким оформлением можно будет забабахать краткий материал здесь же, как альтернативу прибору в этой статье.

Jmann

27.07.2017 09:19Пишите статью о своем станке!!!

OldGrumbler

27.07.2017 09:35Ну, как только созрею изготовить вторую версию с учетом пройденных грабель… )))

Am0ralist

27.07.2017 09:51Пишите, обязательно! А то тут у некоторых пару десятков сдохших винтов без дела валяются! )))

Jmann

27.07.2017 10:13Что за драйвер для двигателя используете?

OldGrumbler

27.07.2017 10:21Драйвер на LB11880, схема и разводка найдена на просторах сети. Годится как для 3, так и для 4 выводных движков.

radiolok

Отличный девайс, спасибо! Утащил к себе в TODO. Но есть некоторые замечания от просверлившего over 9000 отверстий.

Печатные платы по хорошему сверлятся твердосплавными сверлами с хвостовиком 1/8 дюйма. Под такое сверло удобно иметь цанговый патрон, скажем с цангой, ER11. У меня на ручной сверлилке цанга совсем мелкая 7мм где-то,

Патрон под шестереночный ключ — дичайше гадкое легаси. Мало того что ключик норовит протеряться, сам зубчатый механизм вызывает раздражение, так еще и центровка сверла в таком патроне не самый приятный процесс. Для больших хвостовиков (например 3,175мм) и с малыми оборотами это еще приемлемо, но для твердосплавных надо частоту вращения от 20 тыс, и там начинаются проблемы.

По поводу гровера — вибрации все равно будут, так что фиксатор резьбы — наше все.

Кстати как с люфтами дела? Не считая люфта в подшипнике двигателя насколько в долях мм шатается вал относительно поветшности стола?

ssg1712

Ценные замечания, спасибо.

Люфты, конечно, есть, но на конечный результат они не вляют. Все равно производительность возрастает, а количество сломанных сверел уменьшается. В миллиметрах трудно оценить. В нормальном режиме это десятые доли, но если давить сильно, то можно, конечно, и на миллиметр его отклонить.

angryman

Если будете использовать твердосплавные сверла — сразу поймете, какие громадные эти люфты и как дорого они обходятся.

shatrovmaxim

По опыту, нормально твердосплавы работают от 12тыс…

Но в идеале, конечно, ~25тыс.

Единственный минус данной конструкции вижу в том что нужно использовать несколько станков для его изготовления (лазер/фрезер+3д принтер). Именно из-за этого себе делал сверлилку полностью на лазере, но потом собрал ЧПУ фрезер и надобность в ней отпала.

Автору респект!