Решил написать о создании ватерблока СВО своими руками. Тема для данного ресурса несколько не обычная, хардкорная. Выглядит процесс не столь эстетично как опыты с Arduino. Так что попросил бы понять.

Действо это разумеется экономически не оправдано, однако… сделанное своими руками лично мне приятнее. Ватерблок я делал с прицелом на GPU, хотя тестировать буду на CPU.

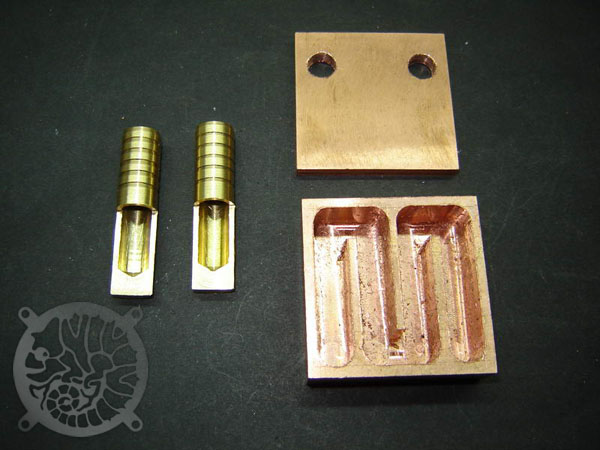

Самое главное это медное основание. Его я делал из полосы 10мм. Размер самого основания 50х50мм.

Отпиливаем. Для облегчения пиления лучше использовать смазку. Можно масло, можно консистентную, можно вэдэху.

Полосе этой лет… 40 точно. Кривая вся и избитая жизнью. Так что ровняем будущее основание ватерблока. Сперва на черновую. Просто чтоб было ровным.

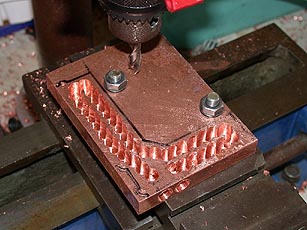

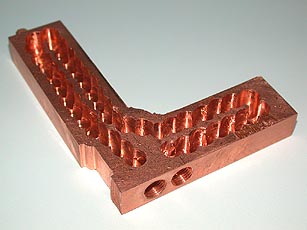

Далее режем радиатор. Мною была выбрана структура квадратов. Т.к. микроканалы дома не сделать, а просто каналы по производительности уступают квадратам и ромбам.

Размер ~5.2х5.2мм

Сначала хотел сделать паяный целиком, но потом решил таки разборный сделать.

Вот так выглядит готовое основание. Все сделано ножовкой по металлу.

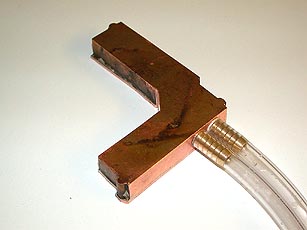

Вот так выглядят детали будущего ватерблока. Основание, латунная трубка, 20 копеек, штуцер, крышка из нержавейки и рамка-проставка между основанием и крышкой.

Процесс пайки крышки и последующая обработка напильником.

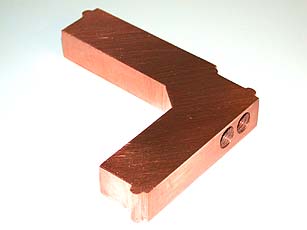

Далее все было собрано и обработано напильником с целью придания единых геометрических размеров всем трем составным частям. Фотография готового ватерблока.

Далее основание было отполировано. Сфотографировать процесс что-то забыл. Но тут все просто. Последовательно обрабатываем наждачкой разной зернистости. При первоначальной шлифовке использовалась 36я, потом 120, 320, 600, 1500, 2000 и наконец пастой ГОИ на войлочном круче. Все это заняло где-то 20 минут.

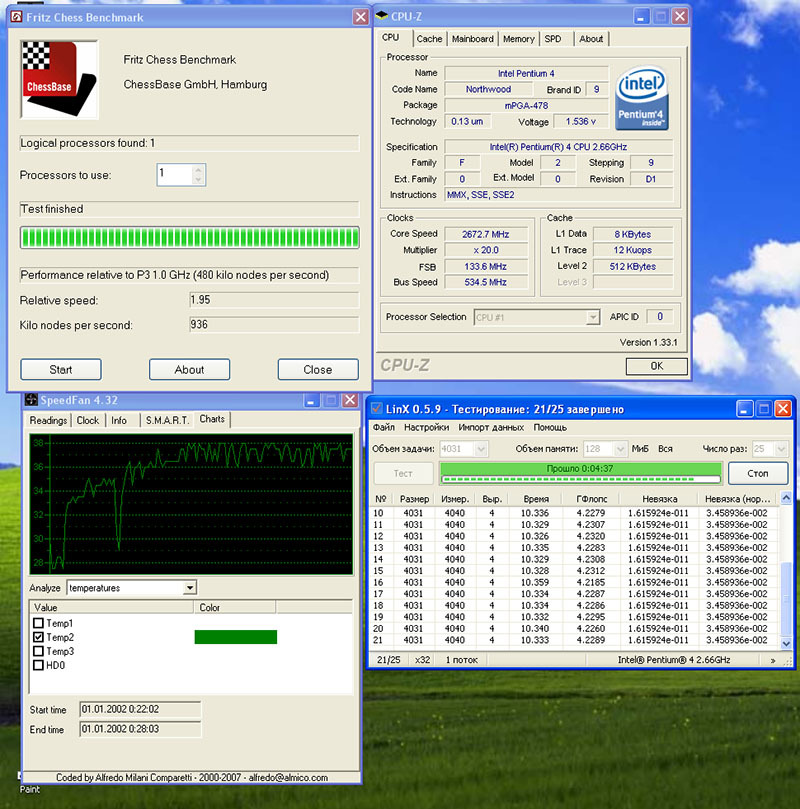

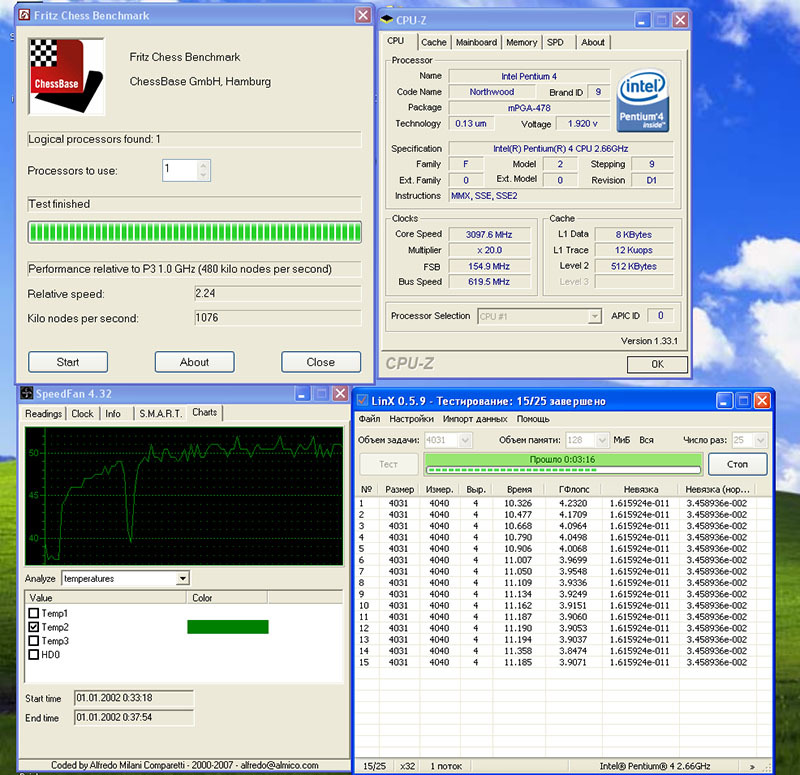

Что бы оценить качество работы, решил немного побаловаться с разгоном разных процессоров. Всего тестировал 5 процессоров, но вам покажу результаты самого горячего. Это intel nothwood 2.66. Камушек не новый, но разбирать комп на sandy лень. Тепловыделение в разгоне, судя по воняющим мосфетам и раскаленным дросселям, больше 100Вт.

Для начал тестирую ситему на когда то невероятном крутом ТТБТ. (TT Big Typhoon). Хоть и старичок, но все же суперкулер.

При комнатной температуре 22 градуса имеем температуру процессора без разгона 38, с разгоном 51. Т.е. дельта 16 и 29 градусов соответственно. И как видно в разгоне процессор начинает троттлить.

Ну, а тест СВО решил совместить с попытками выжать максимум из процессора, для этого в ведро с помпой положил пару кубиков льда. Что позволило температуре воды держаться на уровне 7С. Помпу использовал аквариумную с напором всего 1.2 метра, расход с ватерблоком получился где то 80л/ч.

В результате без разгона температура 16, в разгоне 24. Дельта 9 и 17 градусов.

К сожалению понижение температуры воды на 15 градусов прибавку оверклокерского потенциала не дало. Жаль, наделся на другое. Видимо это был не правильный лед, надо было CO2 использовать.

Вывод: в результате работы, на которую ушло приблизительно 4-6 часов, имеем ватерблок, который вполне успешно обошел суперкулер по своей производительности. На GPU, я уверен, он покажет себя отлично, так как площадь кристалла там в 2-4 раза больше.

P.S.

Уважаемый читатель, прошу простить за тот «срач», что вышел в комментариях. По всей видимости TerrorDroid считает, что любое творчество, которое уступает хоть в чем то, будь то внешний вид или иные качества, заводской продукции не достойно публикации в интернете. Что идея DIY умерла где то в 2001 году. И что технические характеристики, производительность, совершенно бесполезны по сравнению с блестящим внешним видом. Чтож, такого его мнение. Мое же останется неизменно. Для меня разработанное и воплощенное, своими руками, устройство всегда будет дороже лежащего на прилавке магазина. Особенно когда характеристики по факту заводским образцам не уступают. )))

Комментарии (36)

Zzzuhell

06.04.2015 12:58+4прекраснее всего — использование десятикопеечных монет

красиво получилось!

eexo

06.04.2015 13:20Когда интересовался этой темой, нашел процесс изготовления микроканалов. В кратце — собирается пакет из чередующихся медных и алюминиевых полос. Медные должны выступать на 1 мм с одного торца. Для удобства алю должны быть длинные и узкие, медные более квадратные. Перед сборкой медные пластины подготавливаются к пайке — чистится, обезжиривается, и тд. Пакет лудится, потом припаивается к основанию выступающим торцом припоем с серебром. После остывания алю полосы выковыриваются. Дальше чистка, шлифовка и тд как и у вас. До изготовления, правда, руки у меня так и не дошли.

eta4ever

06.04.2015 14:48Да, а еще делались не совсем «микро», но таки узкие каналы. Не полотном, а отрезным кругом гравера. Очень муторно, но реализуемо. Но самая наркомания, которую встречал — это игольчатый водоблок, когда в пластине сверлится много отверстий, туда напихиваются короткие отрезки медного провода, и все это запаивается. Вполне вариант при отсутствии толстой пластины.

eexo

06.04.2015 15:33Я пробовал как раз со сверлением ;)) адъ и израиль, ничего хорошего не выходит.

Tipchic Автор

06.04.2015 19:11+1Теплопроводность меди ~400 Вт/м*К. У свинца ~35, у олова ~67. По этому паяные конструкции эффективностью не выделяются.

eexo

06.04.2015 19:43Есть припои с серебром. Там конечно не 100% серебра, но теплопроводность получше. Кроме того, не надо наваливать 5мм припоя между основой и ребрами, тогда и великой трагедии не будет.

Ну и в третьих — это ж хобби :)

Psychosynthesis

07.04.2015 00:56Я вот, кстати, сейчас подумал… а что, если делать иглы «наоборот»?

Т.е. брать толстую медную пластину, сверлить в ней дырки, которые и будут «иглами»?

eexo

07.04.2015 11:32Это не иглы получаются, а каналы. Их надо будет делать целую систему и чтоб они сообщались, чтоб вода туда затекала. Кроме того что это предъявляет достаточно суровые требования к сверловке (дома на коленке точно ничего не выйдет) площадь теплообмена, как я понимаю, будет ниже чем у игольчатого. А раз так — смысл возиться? Но сделать можно, да, при желании.

RIG

06.04.2015 18:31Надо попробовать заменить термопасту кпт-8 (увидел её на фото, предположу что она и использовалась) на что то более солидное, например Arctic Cooling MX-4. Возможно будет значительное снижение охлаждающей способности.

Tipchic Автор

06.04.2015 19:06Главное сравнение. Я воздушный кулер и ватерблок тестировал на одной пасте, это важно. На санди когда буду тестировать, сравню КПТ-8 с MX-2.

TerrorDroid

06.04.2015 19:43-6Простите, но Вы это серьезно? С датой точно не опоздали? Вроде бы на дворе уже 2015 год, а в статье самоделки уровня, не побоюсь этих слов, десятилетней давности.

Хотя стоп, какие десять лет? Уже почти пятнадцать лет назад энтузиасты делали куда более качественные компоненты для систем водяного охлаждения, вот как раз парочка примеров самодельных ватерблоков из далекого 2001 года.

Остальное под спойлером

Psychosynthesis

07.04.2015 01:12+4Вы чрезмерно негативны.

Tipchic Автор

07.04.2015 06:25То что на картинках выполнено на серьезном фрезерном станке. И с вероятностью 100% имеет змеевидную структуру. (судя по высоте блоков и приблизительному времени изготовления).

Выглядит это примерно так.

TerrorDroid

07.04.2015 17:14-1«Серьезным фрезрном станком» на самом деле являлся старый, подбитый и полуработающий сверлильный станок (другого оборудования у автора, к сожалению, на тот момент не было). Как говорить в известном анектоде, «… и не рублей, а долларов, и не в лотерею, а в карты, и не выиграл, а проиграл».

Конечно, указанные ватерблоки имеют змеевидную структуру — все-таки речь идет о 2001 году, тогда других толком и не делали, все-таки имейте совесть и делайте поправку на эпоху, лол. Вот только даже змеевидные ватерблоки автора вполне себе обходили в сравнительном тестировании заводские детали тех лет, несмотря на то, что таковых на тот момент было не особо много даже зарубежом.

TerrorDroid

07.04.2015 17:26-1У меня проблемы с тем как автор подает свой материал и чем этот материал на самом деле является. Будем откровенны — получилось убожество, которое на соответствующих ресурсах энтузиасты бы заплевали даже 5+ лет назад. Такое может быть простительно для первых экспериментов по конструированию самодельных ватерблоков, а не гордой статьи на Geektimes. Выкладывать такое на люди в 2015 году должно быть попросту стыдно, а гордиться этим это вообще нонсенс. Далее автор «проводит тестирование» против «суперкулера» десятилетней давности, дает своему творению допинг в лице двух кусков льда и гордо резюмирует — кастомный ватерблок уделал суперкулер, а значит он получился отличным. Если Вы здесь не видите проблем, то я даже не знаю…

Tipchic Автор

07.04.2015 06:08+2Пруф будет? Что бы общественность знала кем это сделано, когда и на каком оборудовании.

TerrorDroid

07.04.2015 17:07Пруф еще поди обязательно с RT.com? :) Делал эти ватерблоки энтузиаст из Соединенного Королевства под псевдонимом BladeRunner в далеком 2001 году, используя в основном ножовку и сверлильный станок (старый и подбитый, из-за чего подобные объемы сверления были еще той проблемой). Впрочем, Вы могли и сами это найти поиском по фотографиям, если уж так хотелось (вместо того чтобы негодовать в комментариях, лол). Вот внизу фотографии процесса, а вот форумная тема, где автор выкладывал свою работу. Вот только с Вашим отношением к критике Вы, наверное, сейчас скажите, что мои пруфы — не пруфы и все такое.

Tipchic Автор

07.04.2015 17:23Плохо по не нашенски читаете, да? Белым по синему написано про фрезерный станок, который чуть не сломался.

really risked destroying my «poor» milling equipment in making this

И… тадам, с внутренней структурой я угадал, все как на моем фото. )))

Ну и самое главное, если бы хоть раз в жизни что руками делали, желчи бы этой не было, смысл моей статьи для вас явно остался загадкой.

TerrorDroid

07.04.2015 18:11Ну вот, как в воду глядел :) Вы, наверное, только фразы из контекста умеете дергать, не смотря на текст в целом и на фотографии. Вы, наверное, еще из тех людей, которые сарказм без соответствующего тега не понимают :) — если бы у автора был нормальный фрезерный станок, то ему бы не пришлось «прорубать» каналы в меди сверлением дикого количества отдельных отверстий, как он собственно и пишет:

Turning the drilled coolant channel holes into slots was fun to say the least

Единственное, что ему хоть как-то облегчило задачу это наличие координатоного столика к его сверлильному станку. «Фрезеровать» на его сверлильном станке, как и на любом другом сверлильном станке, можно… но только в теории, при любой попытке совершить это на практике станку быстро бы пришел конец.

Все еще не верите? Окей, обратимся к словам самого автора. Цитирую:

I did not have any sophisticated equipment to make this item with, just a 40 year old mini lathe, (with no motor), as an X – Y table, and cheap and nasty Wickes pillar drill with the worst chuck I’ve ever come across.

И сразу фотография:

Т.е. у него был токарный мини-станок сорокалетней давности, без мотора, который он использовал в качестве координатного столика и сверлильный станок. Или Вы снова будете упираться в стиле «я вам ни верю, вы всьо врёти»? Стыдно должно быть.

Ну и самое главное, если бы хоть раз в жизни что руками делали, желчи бы этой не было, смысл моей статьи для вас явно остался загадкой.

Атятя, сразу какие наезды пошли. Я сам увлекался СВО давным-давно (поэтому и в курсе работ Джонатана), когда многих деталей в продаже попросту небыло и многие вещи мы были вынуждены делать самостоятельно или модифицировать что-то существующее для его переделки в требуемые компоненты.

Я даже застал как люди лепили свои первые ватерблоки из порезанных оснований процессорных радиаторов и холодной сварки, но даже тогда все (или почти все) прекрасно понимали, что у людей так или иначе получается «гетто» и трэш, поэтому при первой же возможности меняли самопал на готовые заводские компоненты, оставляя сферу кастомных деталей сугубо для того, что либо было лучше заводского, либо не имело заводской альтернативы. А за трэшоватое гетто энтузиасты хаяли еще 8 лет назад на отечественных сайтах.

Tipchic Автор

07.04.2015 18:21На фото крестовой фрезерный стол и фрезерные тиски, ну и фреза разумеется. Что не похоже на напильник с ножовкой никак.

А за трэшоватое гетто энтузиасты хаяли еще 8 лет назад на отечественных сайтах.

Т.е. от вас мы даже трэша на поксиполе не увидим? Не говоря о ватерблое насчитанном в СFD среде с эффективностью на уровне мировых брендов?

Языком чесать вы мастер. Не более.

Только убедился еще раз что смысл статьи был не понят. Словосочетание DIY не известно.

TerrorDroid

07.04.2015 19:41Собственно все как я выше и предполагал:

Или Вы снова будете упираться в стиле «я вам ни верю, вы всьо врёти»? Стыдно должно быть.

Вы смотрите на слова автора и фотографии его оборудования и выдумываете какой-то свой бред, говоря на черное «белое» :) Ну и о чем тогда с вами вообще можно говорить?

Tipchic Автор

07.04.2015 19:56-2Буду признателен. если вы со мной вообще не будете говорить.

Поскольку спроектировать и сделать что то вне вашей интеллектуальной досягаемости.

На фото станок универсал. Токарный и фрезерный в одном лице. Сейчас такие тоже есть в магазине. Суппорт токарного перемещается по X и Y, выполняя роль крестового стола.

polym0rph

07.04.2015 03:35Главное при полировке ровность подошвы не запороть. Полировка — практически бесполезная блажь, если не открытый кристалл, или не ровная полированный хетспридер. А вот ровность — очень важная штука.

В последний раз собирал домашний сервак, так два ксеона легли на стекло с наждачкой, иначе мать была горячей подошвы кулера.

Tipchic Автор

07.04.2015 04:56-1Все сделано как надо. Поверхность ровная. Опыт есть. )

Процессоры кривые поголовно — согласен.

Sava

07.04.2015 06:32+2Для облегчения пиления лучше использовать смазку. Можно масло, можно консистентную, можно вэдэху.

Лучшей смазкой для резки таких вещей, в том числе на станках, является кусок старого соленого сала. Попробуйте. Точили наконечники на сварочные полуавтоматы с обрезков троллеев, там медь с добавкой графита, нудная и тягучая, а точить приходилось много. В результате перебора остановились именно на сале.

vkupriyanov

07.04.2015 14:19Какая температура медной части (при разгоне), воды на входе и на выходе?

Tipchic Автор

07.04.2015 17:17+1Дельта воды в СВО незначительна, считается по формуле Q=cmdT. Десятые градуса по факту. Измерять смысла нет. Температура меди разная по поверхности. На практике измерить трудно. Все что дальше 1см от ядра процессора почти равно температуре воды. дело в том что размер кристалла современных CPU очень мал, у санди он примерно 20х10мм, размер сами ядер еще меньше. Так что ватерблок относительно теплый только там, где пощупать не получится. )

Кстати с GPU ситуация лучше, там размер кристалла значительно больше, по этому даже простые ватерблоки справляются с охлаждением 200-300Вт чипа на ура.

ploop

Напомнило анекдот про кусок алюминия и инструкцию "… обработать напильником" :)