Красная королева, напечатанная в 3D-EX. Подробности под катом

Рынок оборудования и программ для 3D-печати к 2020 году достигнет $17-20 млрд — такие цифры приводит агентство Wohlers Associates Inc., аналитик индустрии. Но занять место в этой развивающейся отрасли не так просто: специалистов по 3D-моделированию и по управлению печатной «фермой» вузы пока не выпускают. Остается один путь — самообразование. И тех, кто готов по нему идти, мы приглашаем на мастер-классы по 3D-печати. Участники поработают с современными принтерами и сканерами, познакомятся с программой Polygon X и напечатают трехмерные фигурки из пластика.

Ведущим мастер-классов станет Артем Родин, директор студии 3D-EX и опытный преподаватель. Мы поговорили с Артемом о том, что ждет участников мастер-классов, а также о том, чем живут современные студии 3D-печати и какими заказами гордятся.

Свой путь в 3D-печать Артем Родин начал с моделирования. Он увлекался им уже несколько лет, когда к нему обратилась компания PICASO 3D и попросила помочь с созданием моделей. Совместная работа оказалась плодотворной, и спустя время Артем купил первый принтер со скидкой от компании. Позже Артем пришел к мысли о создании собственной студии. Сейчас он руководит студией печати 3D-EX. Также под его руководством — лаборатория аддитивных технологий «Первого московского образовательного комплекса» (1й МОК), где дети и подростки постигают мастерство 3D-печати.

Один день из жизни студии 3D-печати

3D-EX открылись три года назад. Первый заказ пришел из Якутска: нужно было напечатать миниатюрную скульптуру и, что самое сложное, на следующий день доставить ее заказчику. Согласились во многом потому, что не хотели упускать первого клиента.

Чтобы выполнить требование, фигурку пришлось отправить с попутчиками пассажирским самолетом: ни одна курьерская компания не взялась доставить ее за такой срок.

«Пока ехал в аэропорт, искал в интернете, как выглядят якуты. Раз сто проиграл в голове разговор. Час-полтора ходил по залу ожидания, приставал ко всем. Трое отказались: вдруг это наркотики какие-нибудь. Нашел семью — мама и молодой человек, они в итоге согласились».Сейчас у 3D-EX уже есть база постоянных заказчиков, поэтому типичный рабочий день выглядит почти так же, как на любом малом предприятии.

Сотрудники приходят к 9 утра. Они проверяют принтеры, снимают готовые изделия: нередко машины работают всю ночь. Примерно в 10 утра стартует новая партия печати. А предыдущая отправляется на склейку, ошкуривание и покраску.

Днем работают с клиентами: собирают заявки, выдают готовые заказы или отправляют их курьером. К 18-19 часам, когда все заказы отправлены, а принтеры загружены работой на ночь, команда расходится по домам. Но так бывает не всегда.

«Случается, что мы приходим в мастерскую в 6 утра и уходим оттуда в 12 ночи. Заказчики часто не до конца понимают, что такое 3D-печать. Они говорят: «У меня есть деньги, мне нужно сделать всё до завтра». А сложность заказа такая, что на его выполнение нужна неделя. Поэтому я уже три раза ночевал в офисе, следил за принтерами, чтобы уложиться в срок».Часто на помощь приходят коллеги. В Москве есть сообщество 3D-печатников («друзья друзей»), и его участники сообща выполняют крупные заказы или передают работу друг другу за агентский процент. У студий разные технические возможности и специализация, поэтому иногда отдать заказ коллегам выгоднее.

Порой счет идет на тысячи одинаковых деталей, которые к тому же «нужно сделать ко вчера».

«Однажды пришлось срочно напечатать 6 тысяч маленьких ажурных пуговиц для производства одежды. Печать заняла неделю; получилось четыре мешка. Помню, как мы сидели, пересчитывали пуговицы и упаковывали их по 500 штук».Чтобы студия могла уверенно заявить о себе на рынке, в ней, по мнению Артема, должно быть не меньше шести принтеров: пять для пластика и один — фотополимерный. В 3D-EX сейчас около 20 принтеров; ежемесячный доход — 30 тысяч с одного принтера по пластику и 60 — с одного фотополимерного (на фотополимерные заказы приходят реже, но они больше по объему и стоимости). Заказы на 3D-сканирование приходят в количестве 1-2 в месяц, поэтому сканер проще одолжить у партнеров по бизнесу, чем приобретать.

Большинство заказов, приходящих в студию — технические детали. Это корпуса, защелки, шестерни, части механизмов. Но среди них есть 5-10% таких, которые требуют нестандартного подхода и запоминаются надолго.

Вот несколько заказов, которые Артем вспоминает с гордостью:

(это те заказы, о которых Артем имеет право рассказывать: «Есть более сложные и секретные. Например, мы не раз сотрудничали со спецслужбами и отправляли напечатанные детали в космос»)

1. Красная королева

Фигуру Королевы из «Алисы в стране чудес», которая украсила московский бар «Жига-Дрыга», печатали по частям целую неделю. Потом детали собрали воедино, укрепили конструкцию изнутри и покрасили в базовый белый цвет. В проекте участвовала большая команда: модель создавали дизайнеры-фрилансеры, а покраску и доработку делали оформители бара.

2. Статуя «Око Бездны»

Серебристая русалка высотой 1,2 метра — увеличенная модель скульптуры московской художницы. Оригинал отсканировали; модель разделили на части и отправили на печать. На статую ушло 8 кг пластика и несколько недель работы. Самым сложным было все собрать и замаскировать швы. Четыре дня ползания по полу для обработки деталей — и готово. В итоге заказчик принял работу, и «Око Бездны» уехало в мировое турне.

3. Привет из Fallout

Однажды студии заказали копию лазерного оружия из игры Fallout на основе пневматического страйкбольного пистолета: реквизит был нужен для военной игры. В Интернете нашлись модели и пистолета-прототипа, и лазерного оружия из культовой стрелялки. Все что потребовалось — напечатать детали-накладки (это заняло 30 часов), прикрепить их на основу и покрасить.

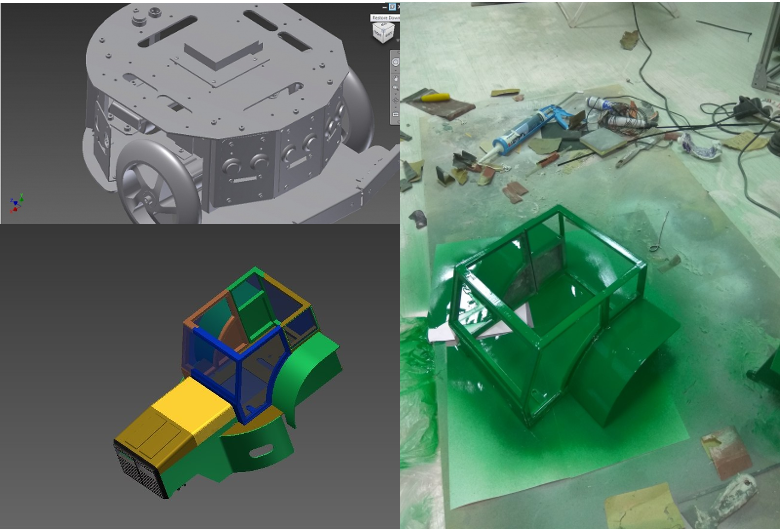

4. Трактор

Для робота-платформы потребовался корпус: кузов трактора. Чтобы напечатать его, создали 3D-модель (с опорой на уже готовую модель платформы), а потом развертку для печати, которая тоже делалась частями. Но самым сложным стал этап шлифовки и покраски: как выяснилось, пластик PLA не очень хорошо воспринимает шкурку, он нагревается, и его «ведет». Грунтовка и краска тоже оказались капризными. Но в итоге роботрактор прочно встала на свои колеса. Все было сделано за рекордные 14 дней.

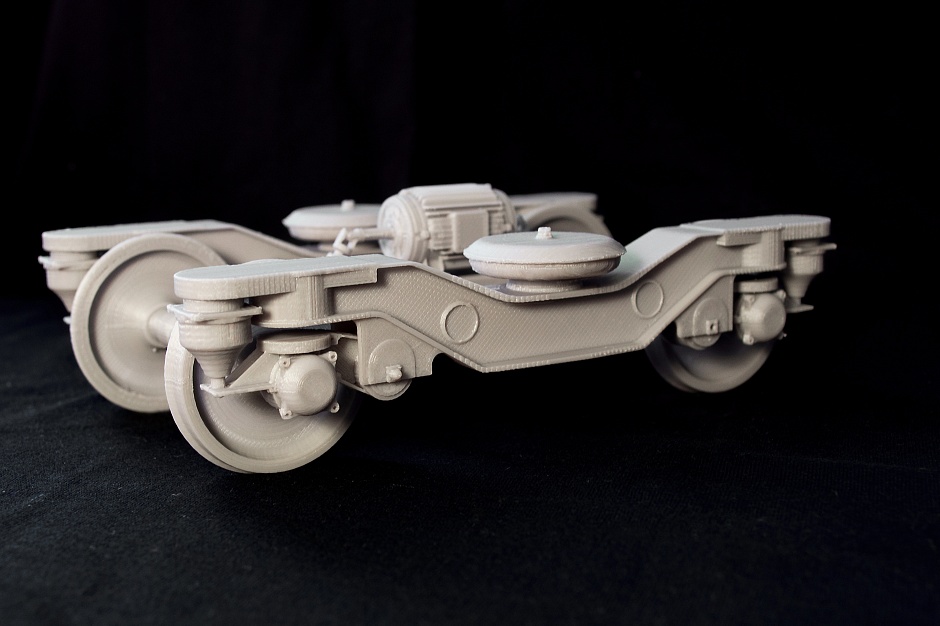

5. Платформа для электротележки

Тележка для скоростного электропоезда была напечатана по модели десятилетнего Сергея Чайникова. Школьник, который отлично освоил мастерство 3D-моделирования, создал прототип транспорта для конкурса «3D БУМ». Для печати использовали принтер PICASO 3D Designer PRO 250 с возможностью создания смываемых поддерживающих структур: форма тележки оказалась очень сложной. Проект Сергея жюри признало лучшим.

Мастер-классы на 3D Print Expo

Артем сохраняет партнерские связи с PICASO 3D: на отраслевых выставках они стоят на одном стенде, и Артем ведет мастер-классы от имени компании. На 3D Print Expo он также проведет мастер-классы на оборудовании PICASO 3D.

Мастер-классы будут проходить в оба дня выставки, 12 и 13 октября. Они разделятся на два блока: для новичков (продолжительностью 3 часа) и для опытных пользователей (продолжительностью 4 часа).

«Начальный курс рассчитан на людей, которые еще не пробовали сами создавать модели и работать с 3D-принтером. Он будет начинаться оба дня в 10 часов. Программа одинаковая, поэтому записываться можно на любой удобный день. Мы получим базовые знания по 3D-печати: поймем, что это и для чего нужно; кто клиенты и какие у них потребности; насколько это выгодно. Участники мастер-классов познакомятся с оборудованием, программами и смогут сами напечатать изделие по готовой модели.У каждого участника мастер-класса будет ноутбук, сканер и 3D-принтер Designer X PRO. У этого принтера два сопла, что дает возможность печати двумя материалами разного состава и цвета. Благодаря запатентованной технологии JetSwitch неактивное сопло не оставляет следов на изделии. Designer X PRO также может создавать водорастворимые поддержки, что удобно при печати сложных моделей.

Продвинутый курс рассчитан на тех, у кого уже есть опыт в создании моделей и, возможно, печати. Он также будет идти два дня с одинаковой программой; начало в 14 часов. Мы детально посмотрим на ценообразование в 3D-печати и немножко коснемся бизнеса: как начать, где искать клиентов? А главное, разберем особенности работы с Designer X PRO, возможности и настройки 3D-принтера; программное обеспечение Polygon X, его преимущества и новые возможности. Участники смоделируют собственные объекты в программе и распечатают их на 3D-принтере».

Чтобы стать участником мастер-класса, зарегистрируйтесь на сайте мероприятия. Билет можно будет купить и в день события, но его стоимость вырастет. В стоимость билета входит посещение выставки.

3D Print Expo — масштабная выставка аддитивных технологий. 12 октября в ее рамках пройдет лекторий, а 13 октября — розыгрыш призов, среди которых — 3D-принтер Vortex Dual.

Tachyon

Почему на КДПВ в левой части изображения для Красной королевы две руки, и обе левые?