Для тех, кто не смог посетить Top 3D Expo, рассказываем о мелкосерийном производстве пластиковых деталей методом вакуумного литья в силикон, мастер-класс по которому был организован на конференции с помощью наших друзей из «Фолипласт».

Видео

Схема мелкосерийного производства из пластмассы

Сначала производится 3D-сканирование необходимой детали, далее — создается 3D-модель и, с помощью одного из методов 3D-печати, изготавливается прототип/мастер-модель, на основании которой уже можно получить, с помощью вакуумно-литьевых систем и силиконовой оснастки, партию готовых полиуретановых деталей.

Назначение технологии вакуумного литья

На текущий момент серийность всех изделий по России снижается и находится в области мелких/средних серий. Таким образом, технология вакуумного литья стала востребована для производства таких серий.

Преимущества вакуумного литья

Главное преимущество — очень короткие сроки изготовления, после создания 3D-модели, и использование материалов с различными свойствами, в том числе и двухкомпонентных полиуретанов, которые имитируют основные пластмассы и резину. При этом изделия не имеют внешних отличий и полностью соответствуют изделиям изготовленным на традиционном термопластавтомате (ТПА) из классичего материала, и подойдут для отработки технологии. Фактура поверхности зависит от технологии 3D-печати прототипа. Соответственно, если вы хотите получить качество как после ТПА, то необходима доводка прототипа. В большинстве случаев это ручной труд и для его сокращения мы используем технологию стереолитографии в 3D-печати прототипов.

Оборудование

Мы сосредоточились на двух производителях вакуумных литьевых систем — это немецкая компания KLM и китайская компания WINGS TECHNOLOGY. В таблице выделены зеленым цветом самые основные/важные параметры, на которые следует обратить внимание при подборе оборудования.

Вакуумные литьевые системы KLM, Германия

Вакуумные литьевые системы WINGS TECHNOLOGY, Китай

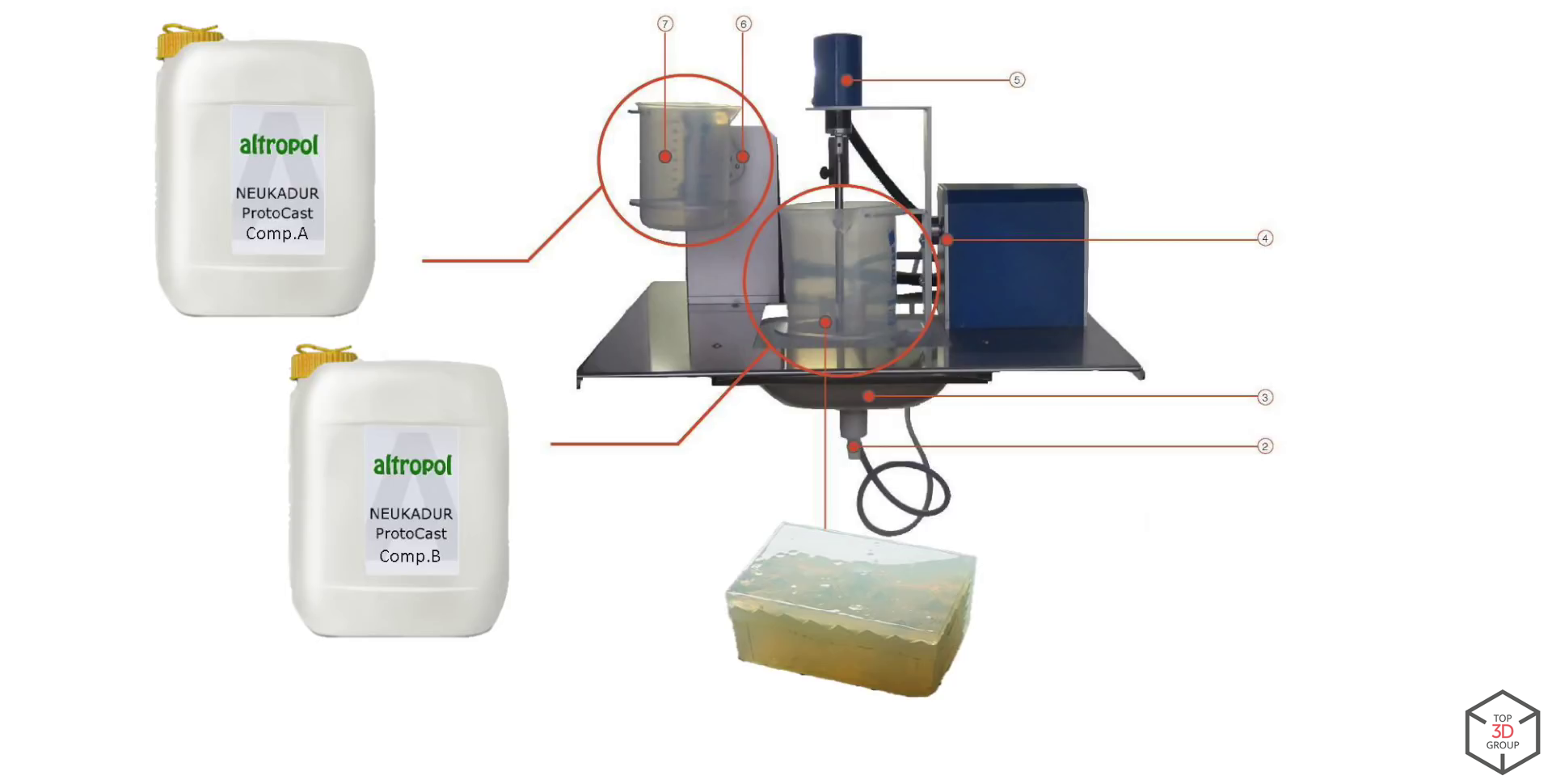

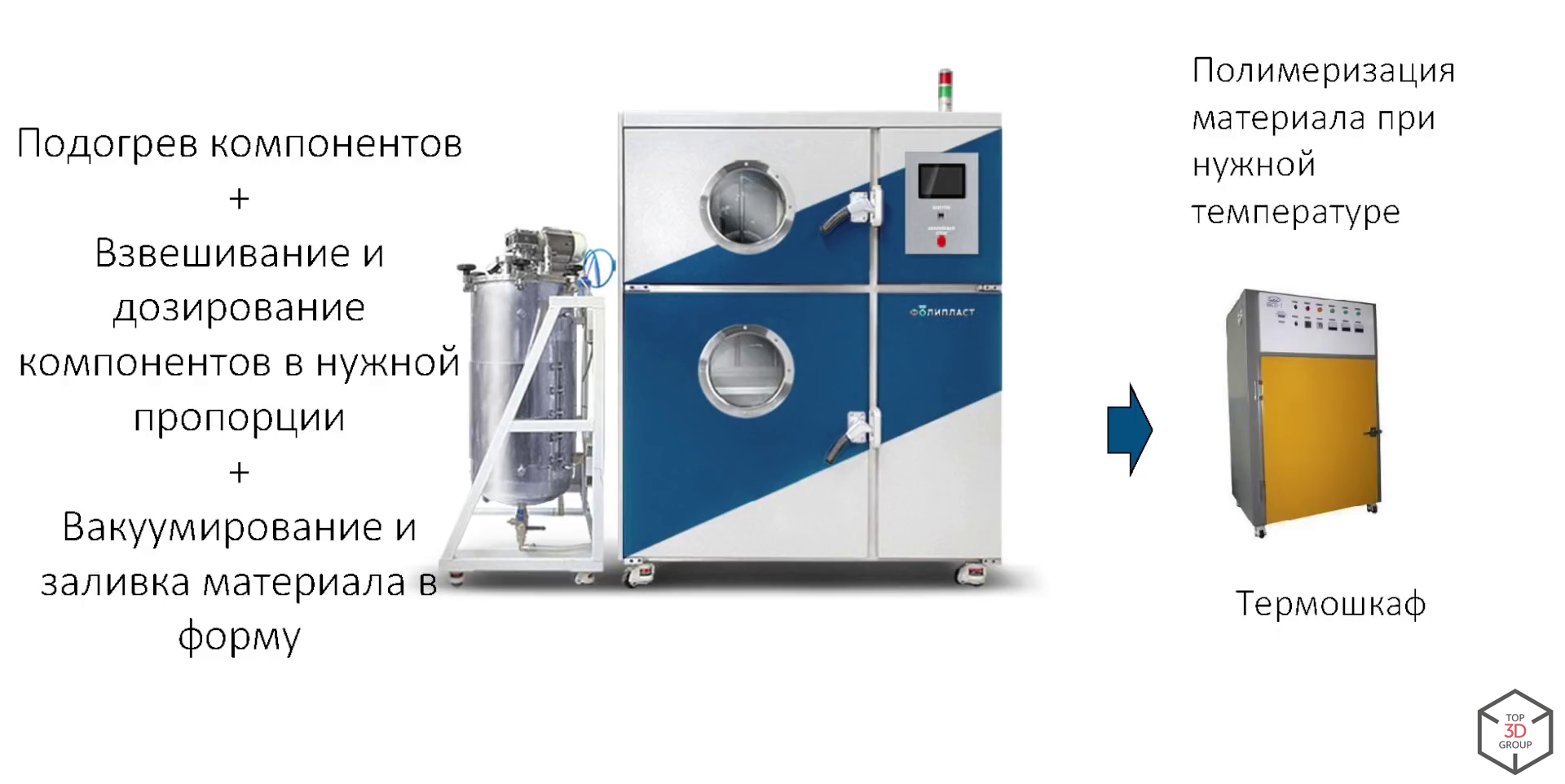

Вспомогательное оборудование

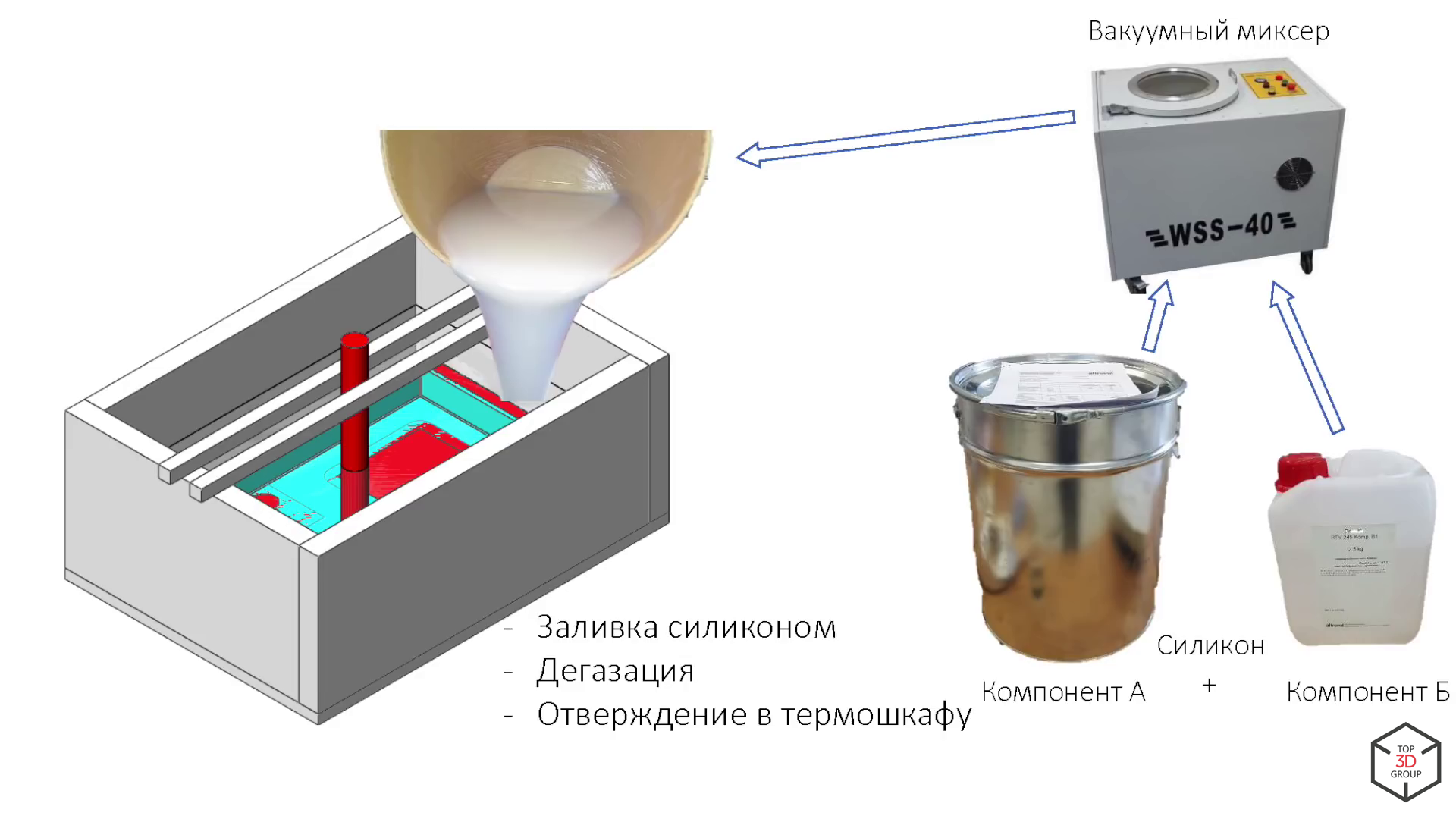

При изготовлении силиконовых форм и литье в них используется вспомогательное оборудование — термошкаф (нагревание материалов до 40 градусов перед заливкой, полимеризация при 60/70/80 градусах), вакуумный миксер (для изготовления силиконовой оснастки — одновременное вакуумирование и перемешивание силикона, удаление пузырьков воздуха из силикона), дозатор силикона (автоматическая дозировка и подача силикона).

Материалы

Используются полиуретаны и силиконы для литья. На рынке достаточно большое количество компаний предлагающих материалы, основные производители представлены ниже.

Вакуумно-литьевая машина изнутри

Машина состоит из следующих основных элементов:

Вакуумный шкаф. Конструкция из нержавеющей стали, выкачивает воздух из рабочей камеры.

2. Литьевая система, состоящая из двух чашек, А и Б, каждая для своего компонента, а также системы подачи и смешивания.

Устройство литьевой системы:

Технология

Технология вакуумного литья состоит из следующих основных этапов:

1. Мастер-модель, подготовка:

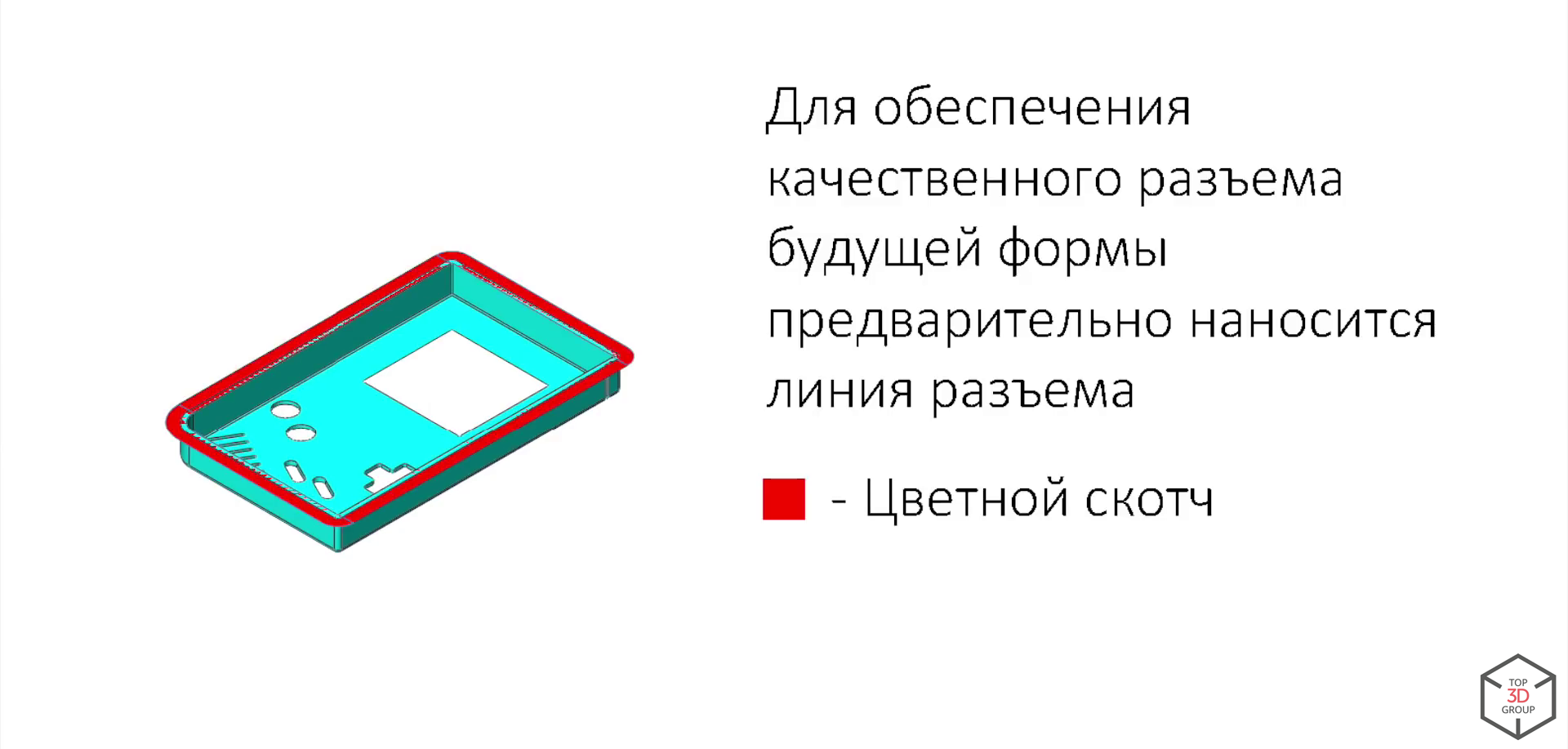

2. Создание линии разъема:

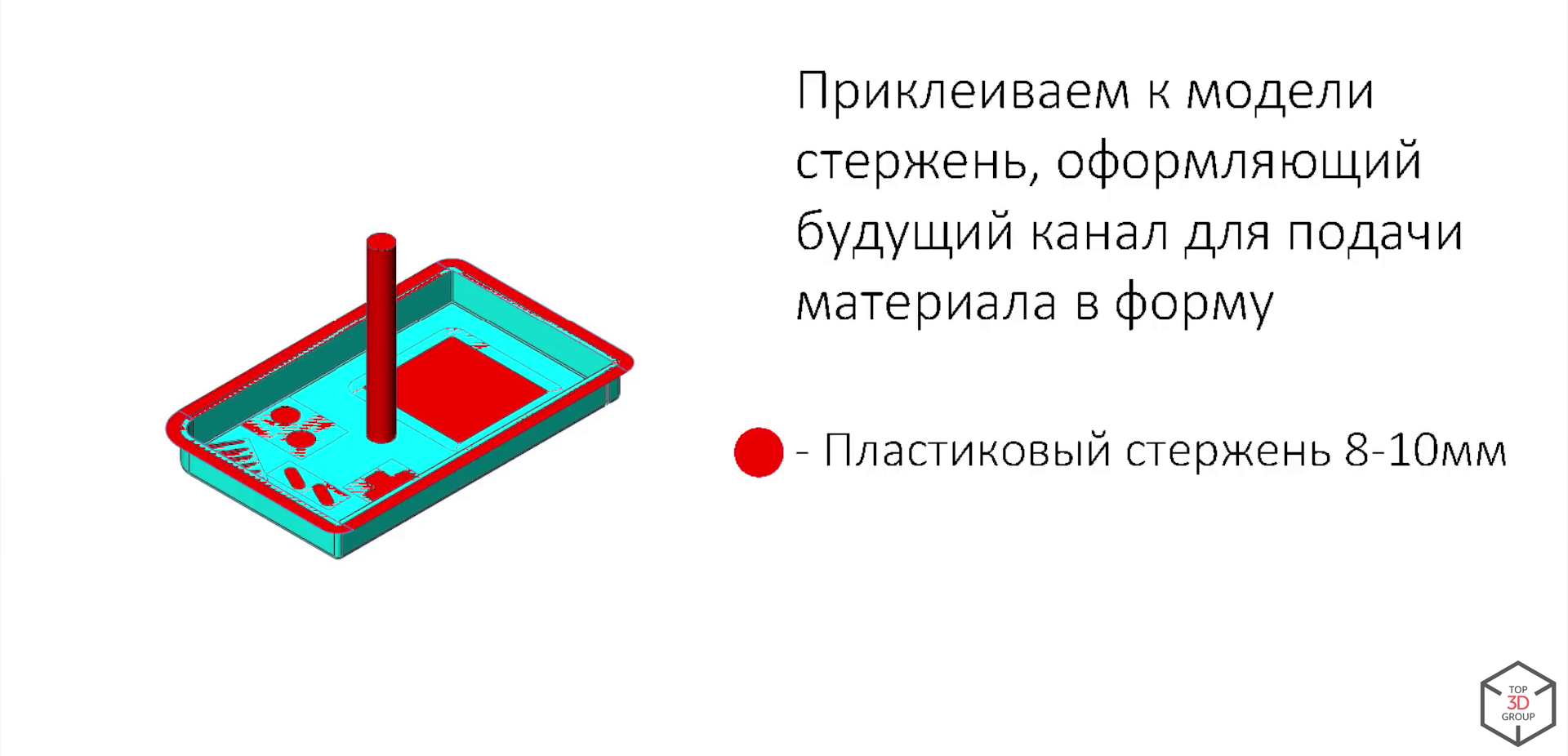

3. Литниковая система:

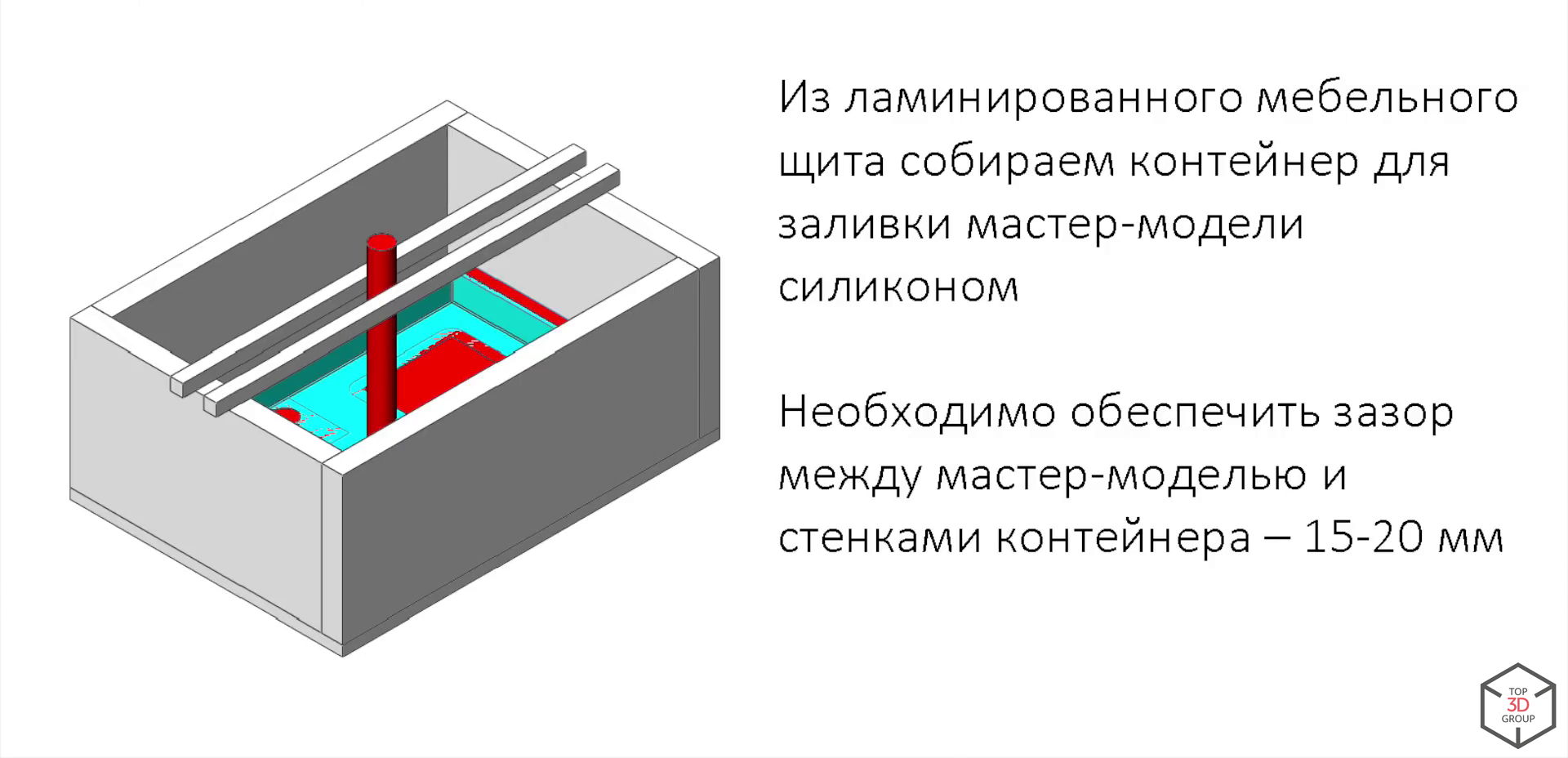

4. Сборка контейнера:

5. Заливка мастер-модели силиконом

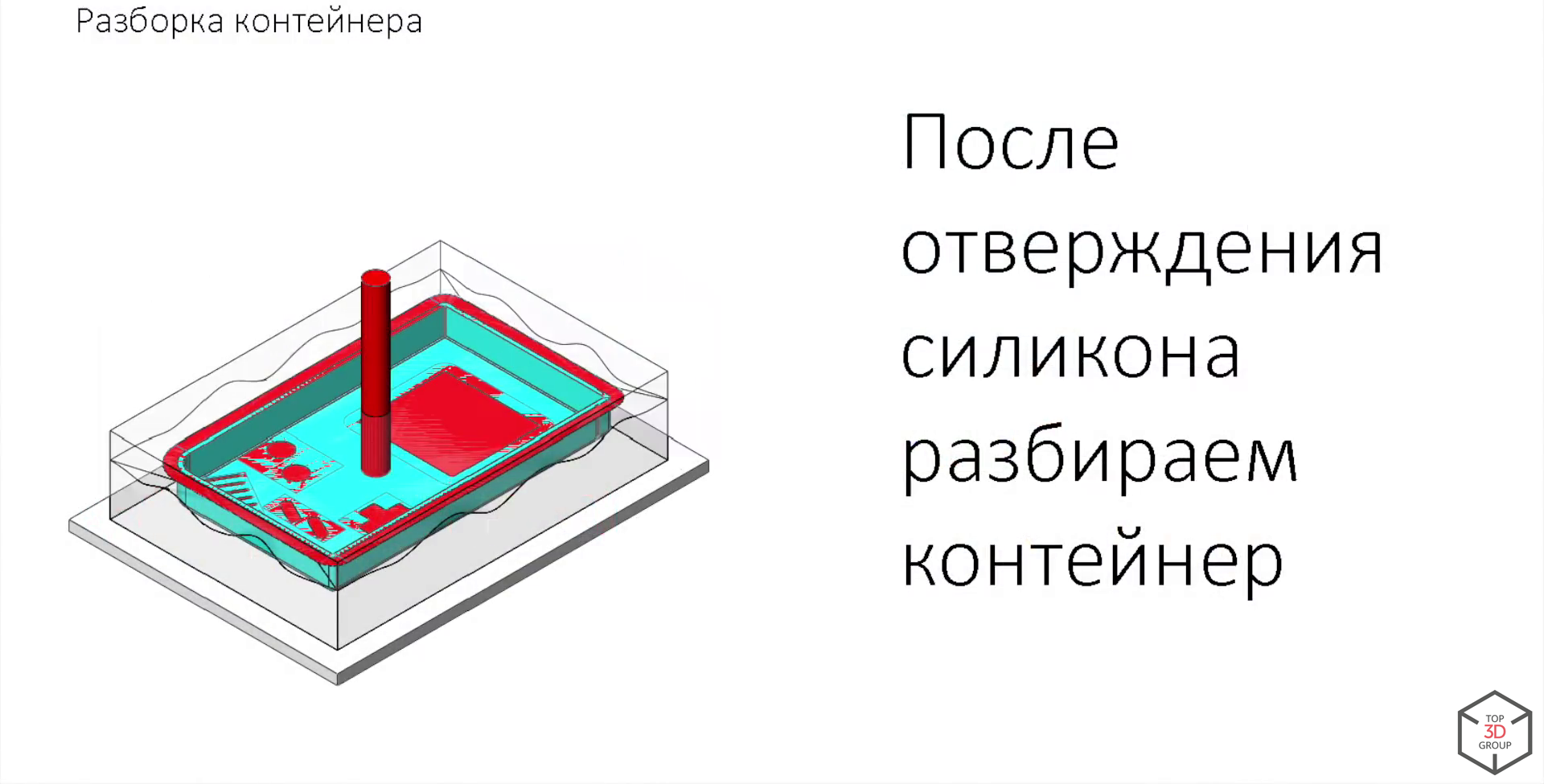

6. Разборка контейнеров

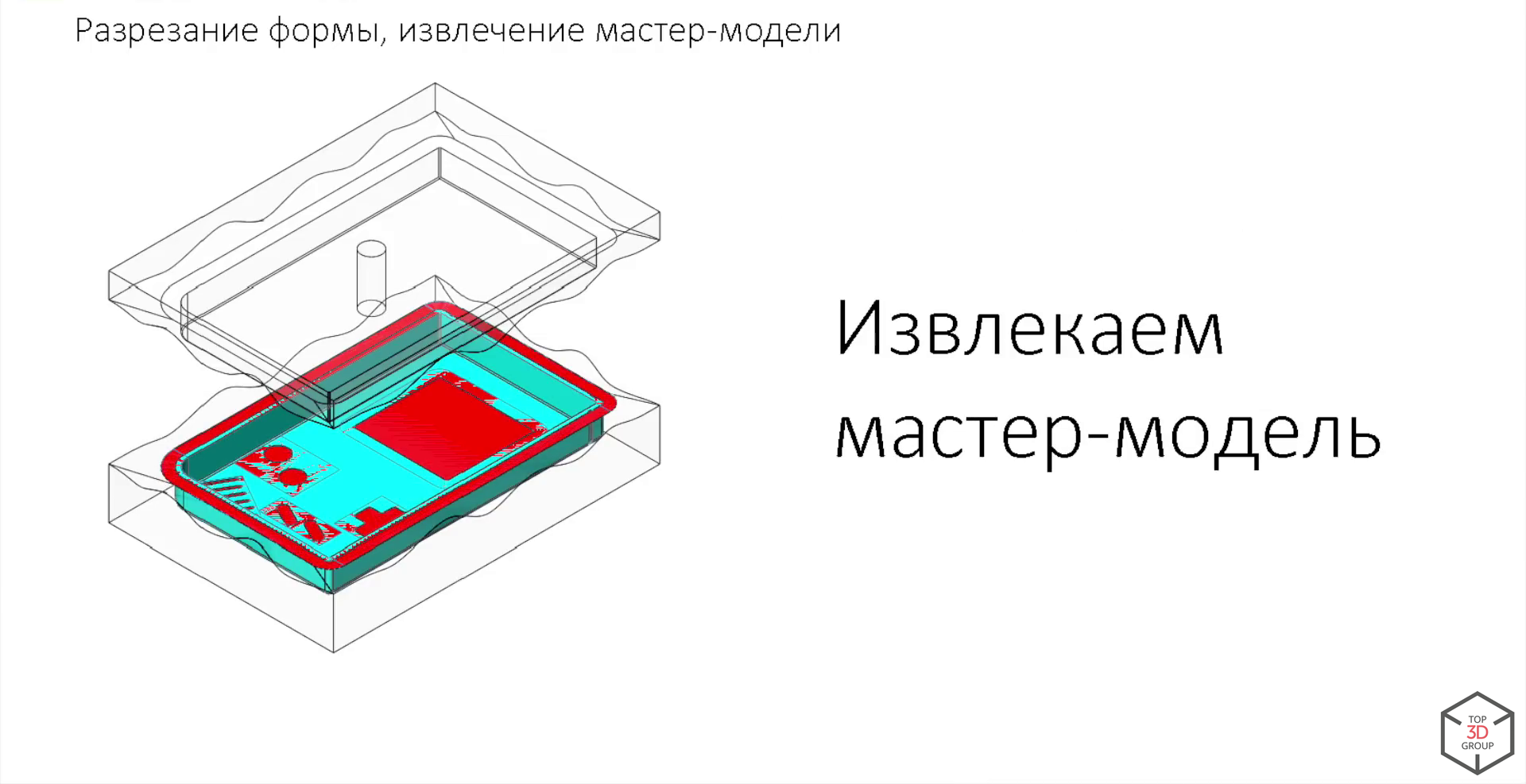

7. Разрезание формы, извлечение мастер-модели

Необходимо использовать вакуумирование для извлечения влаги из компонентов, иначе полиуретан может начать кипеть. Используются практически безусадочные компоненты мы можем получить 14 квалитет точности на изделиях. Пока ни один из видов 3D-печати не может предложить такое качество изделий из пластмассы, как вакуумное литье при мелком или серийном выпуске. Начиная от 3-5 изделий, экономически более выгодно использовать вакуумное литье вместо 3D-печати.

Демонстрация технологии

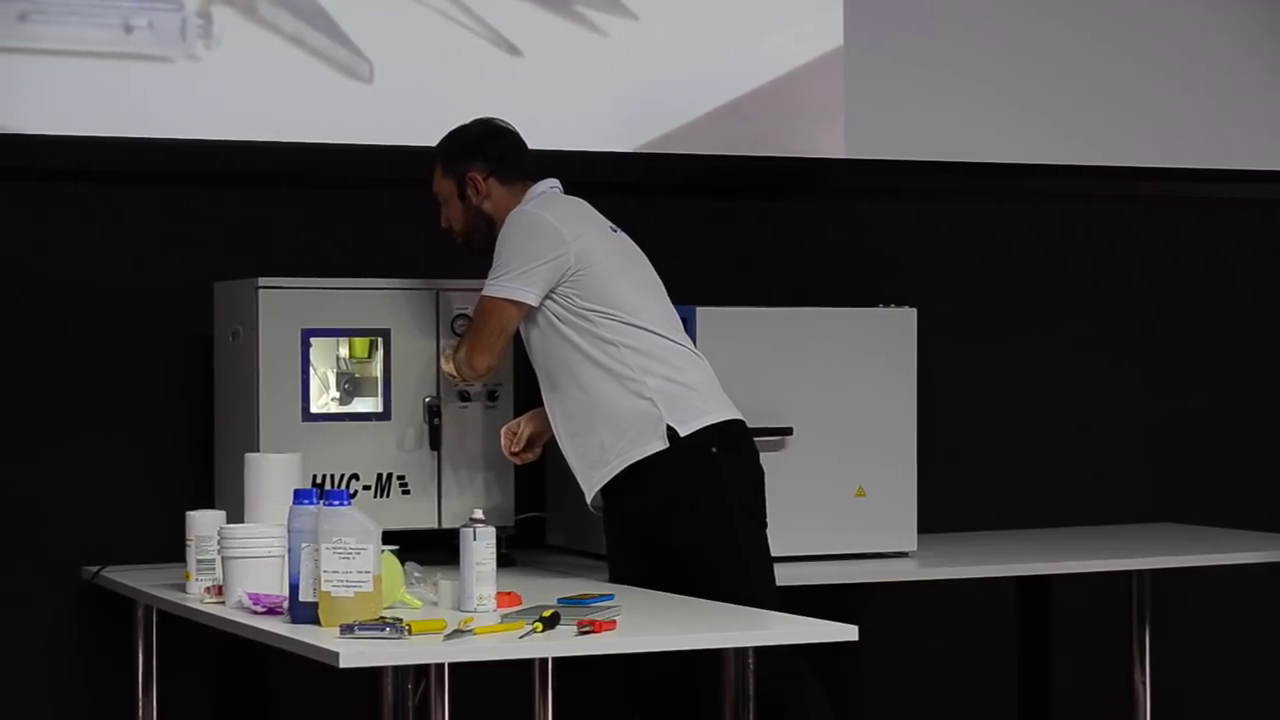

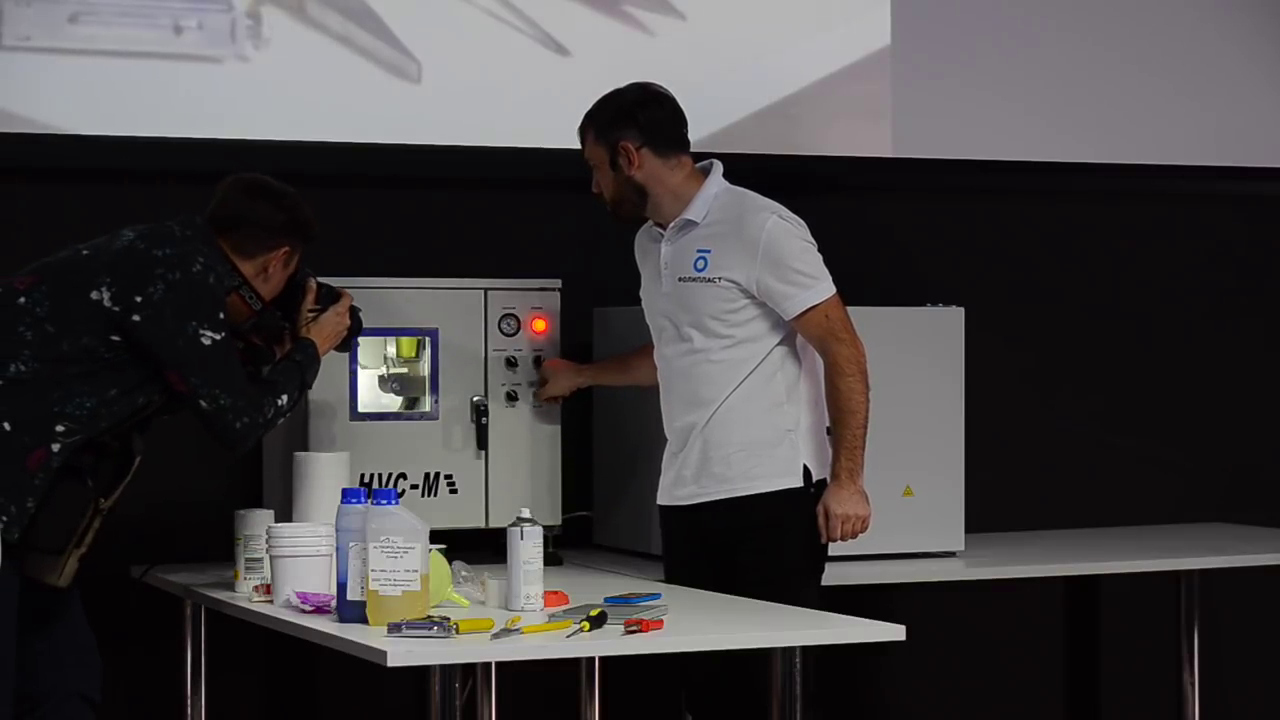

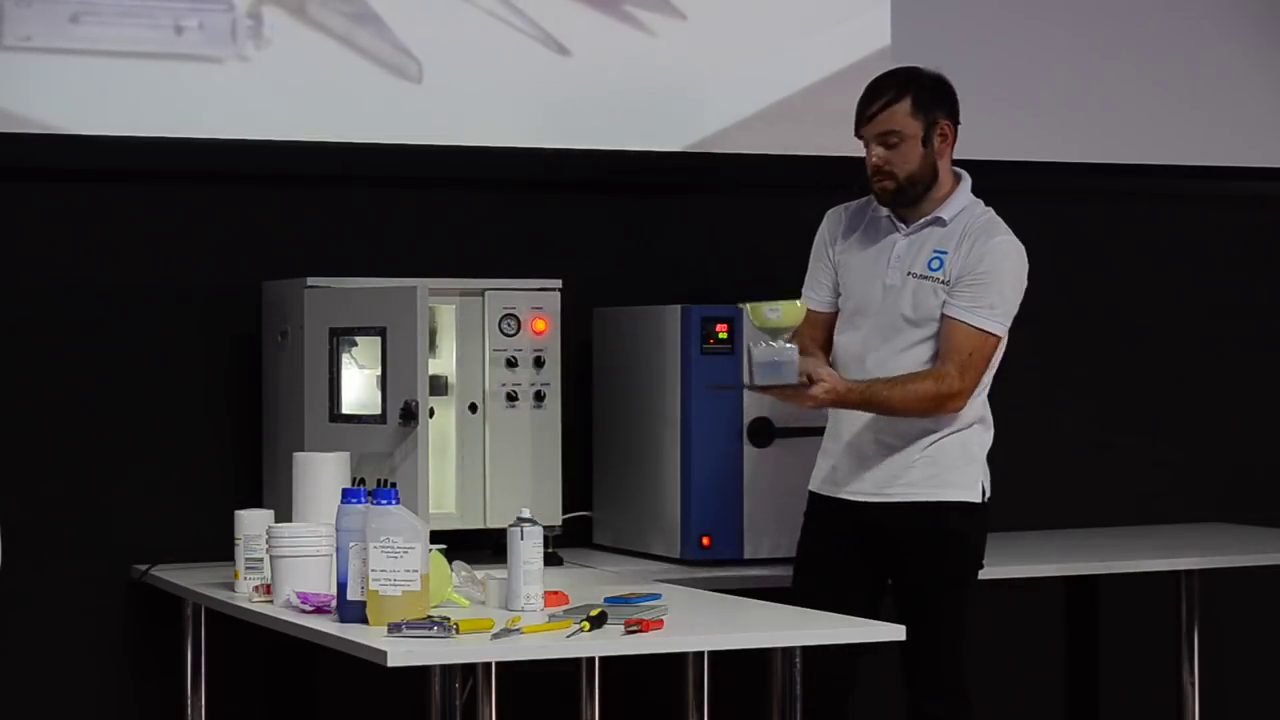

Демонстрируем изготовление изделия на компактной машине HVC-M.

В термопечи разогреваем силиконовую форму.

Обрабатываем силиконовую форму разделительным составом (силиконовый спрей).

Закладываем в форму металлические стержни, для формирования достаточно точных отверстий на изделии.

Собираем и закрепляем форму металлическими скобами с помощью степлера. Стойкость формы — порядка 25 циклов, можно увеличить количество циклов до 50-70, если не так важна геометрическая точность размеров изделий.

Наносим скотч, для предотвращения вытекания излишков полиуретана из формы через линию разъема.

Размещаем воронку.

Подготавливаем требуемое количество необходимых компонентов (масса заливки составляет 120 грамм — для этого необходимо 40 грамм компонента А и 80 грамм компонента Б.

Закладываем чашку с компонентом А в камеру и монтируем смесительную лопатку.

Готовим компонент Б и закладываем чашку с компонентом в камеру.

Закрываем камеру и включаем вакуум (вакуумирование продолжается около 10 минут).

Процесс подготовки завершен. Производим смешивание компонентов и засекаем 2,5 минуты.

Смесь готова к заливке в форму. Переворачиваем чашу с компонентом Б вниз с помощью поворота тумблера и компоненты через воронку поступают в форму.

Выключаем вакуум и наблюдаем как воздух выходит из формы, компоненты заполняют ее.

Нагнетаем воздух в камеру.

Процесс заливки закончен.

Открываем вакуумный шкаф и размещаем форму в термошкафу для последующей полимеризации, которая занимает около 30 минут для данного материала.

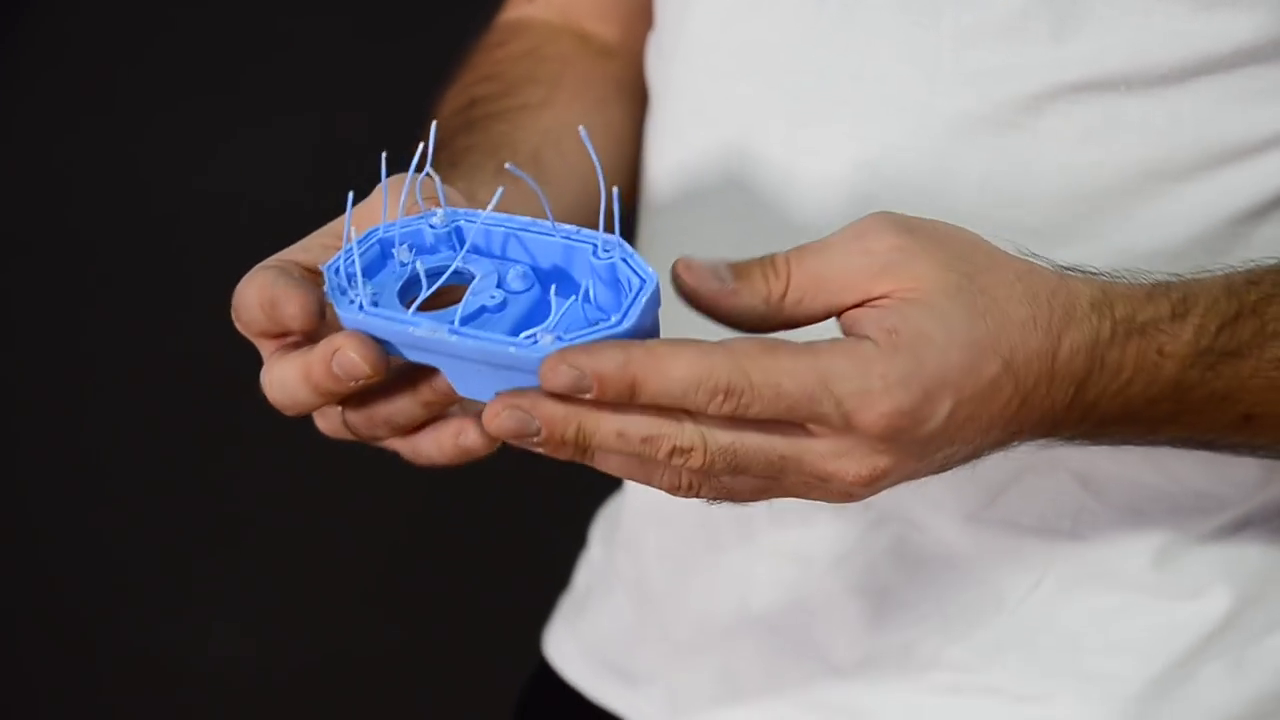

Наша отливка готова. В идеале, ее необходимо обдуть холодным воздухом, так как она еще эластична.

Мы получили функциональное готовое изделие с необходимой фактурой поверхности, необходимого нам цвета, необходимыми физико-механическими свойствами, у которой осталось удалить облой и элементы литниковой системы.

Различия между классическим и автоматизированным вакуумным литьем

Классическая схема вакуумного литья

Автоматизированная схема вакуумного литья

На текущий момент широко используется автоматизированная схема вакуумного литья. Дозировка, подача, подготовка, вакуумирование смеси и заливка в форму происходят в автоматическом режиме, в одном узле. Такая схема позволяет в разы сократить цикл заливки, то есть — 4 минуты в автоматическом варианте, против 12 минут в классическом. Весь процесс сокращается, примерно, в 1,6 раза.

Автоматизированные литьевые машины:

Полностью автоматизированная линия вакуумного литья. В России пока таких линий нет, но можно заказать:

Схема автоматической линии вакуумного литья:

Вакуумное литье пластика в силикон — оптимальный способ производства малых и средних партий изделий, твердо занимающий свои позиции между 3D-печатным прототипированием и фабричным серийным производством и обеспечивающий разумную стоимость изделий при сохранении высокого качества.

Заказать штучное и малосерийное вакуумное литье пластика в силикон, а также приобрести оборудование и материалы для него можно в Top 3D Shop — подберем оптимальный вариант под любые задачи.

Комментарии (5)

oops1

07.12.2018 10:11Пробовал, несколько раз дублировать пластиковые детали. копи получились. Но не более. Использовать изделие такое я не смог.

Свойства всех этих литниковых материалов далеки от пластика, вроде деталь получается твердая, но небольшое усилие и она ломается.

Может я просто не нашел материалов, которые бы были похожи на АБС пластик по характеристикам (такие же гибкие и упругие), или похожие на полипропилен (есть либо резина либо пластик)

denisgrim

07.12.2018 18:32Вы не сказали, на сколько отливок хватает силиконовой формы. А это очень важный момент. Когда мы отливали оптические датчики, то формы из хорошего платинового силикона хватало где-то на 30 отливок.

Firz

08.12.2018 10:26Стойкость формы — порядка 25 циклов, можно увеличить количество циклов до 50-70, если не так важна геометрическая точность размеров изделий.

sshmakov

Как всё сложно… Если речь идёт о 3-5 небольших изделий для домашнего пользования, то вакуум не нужен. И подогрев силикона тоже. Потому что двухкомпонентный силикон при смешивании становится вполне текуч и пузыри из него выходят самостоятельно, надо только предусмотреть им выход. И если всё-таки в форме появятся огрехи из-за пузырей, то большие перед заливкой пластика можно замазать пластилином, а маленькие убрать на готовом изделии наждачкой.

С полиуретаном ещё проще, потому что у него вязкость меньше, чем у воды. Текуч, зараза, и нехило так разогревается при застывании. Предусмотрите выпоры для воздуха в форме и всё будет хорошо.

А если очень нужен вакуум, например у вас изделие с тонкой проработкой, и много их надо, и обрабатывать их не хочется, так это делается вакуумным насосом, который используют для заправки кондиционеров, вакуумным шлангом оттуда же и вазой для цветов из Икеи из толстого стекла.