Продолжаем разработку на микроконтроллерах семейства Kinetis.

Умный дом или здание не ограничиваются только датчиками температуры или освещением. Там также присутствуют лифты, различные подъемники для людей с ограниченными физическими возможностями, грузовые подъемники, ворота, шлагбаумы, насосы, вентиляторы и прочее хозяйство. Традиционно это консервативные области, в них концепции умного дома проникают с трудом. Данная плата позволяет модернизировать устоявшиеся решения и добавить в них интеграцию в IoT (интернет вещей).

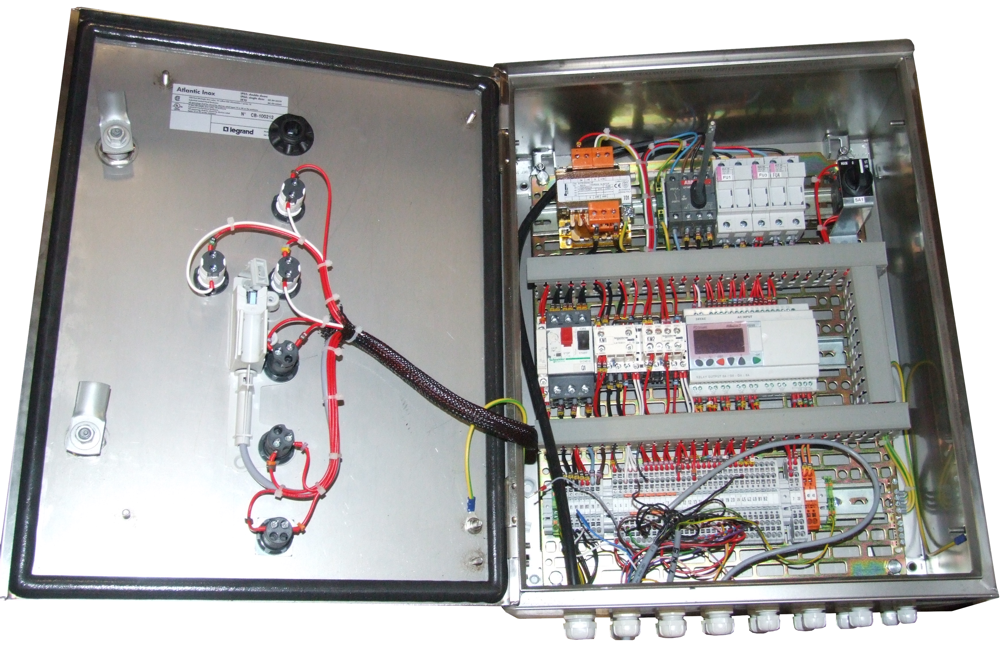

Вот так обычно выглядит блок управления какой-либо силовой установкой:

В данном случае это ящик для управления скоростными рулонными воротами, закрывающими холодные помещения.

Его функция просто быстро поднять или опустить ворота. Но сложность впечатляет!

Чтобы собрать этот ящик наверняка потребовалось пару дней на монтаж, маркировку, тестирование. Отдельная история с инсталляцией и поддержкой такого оборудования. Здесь уже счёт идёт на недели, поскольку занимается этим более низкоквалифицированный персонал. И наличие здесь программируемого контроллера даже не облегчает, а усложняет инсталляцию и поддержку. Поскольку логика этого контроллера скрыта, не интуитивна и не документирована. Стремясь снизить себестоимость, производители экономят на функциональности контроллеров, а возможности самодиагностики в системе минимальны и неудобны.

Ремонт таких ящиков может длиться месяцами, пока фирма исполнитель не найдет соответствующего специалиста готового разобраться с проводкой

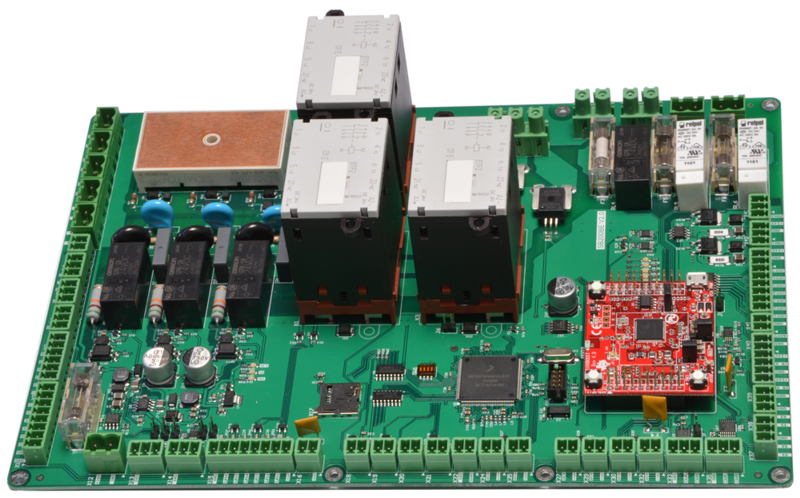

И тут возникла идея разработать достаточно универсальную плату, несущую на себе основные стандартные элементы систем управления 3-х фазными приводами и прочими нагрузками с встроенным мощным микроконтроллером, операционной системой реального времени и средствами интеграции в IoT. Плата с размещенными на ней силовыми элементами уменьшает объем ручного проводного монтажа, сокращает количество ошибок монтажа, ускоряет процесс сборки систем управления, упрощает ремонт. И даже ее функциональная избыточность была бы компенсирована получаемой выгодой.

Плата была выполнена с применение микроконтроллера MK60FN1M0VLQ12 семейства Kinetis фирмы Freescale.

Об этих микроконтроллерах и разработках на их основе можно прочитать здесь:

- Микроконтроллеры семейства Kinetis от NXP-Freescale для встраиваемой электроники.

- Открытый проект универсального микроконтроллерного модуля

Программное обеспечение базируется на операционной системе реального времени Freescale MQX.

Для подключения к интернету выбран Wi-Fi модуль CC3100BOOST фирмы TI.

Но об этих компонентах в следующих статьях, а здесь кратко опишем силовую часть.

Силовая цепь платы

Упрощенная схема управления 3-х фазной нагрузкой показана на рисунке ниже.

Основные элементы управления: тиристорный модуль SK45UT08 (47 А, 800В) и три контактора K1, K2, K3. Каждый канал у тиристорного модуля также может шунтироваться отдельным реле (на схеме не показаны), для уменьшения тепловыделения на тиристорном модуле при полном включении.

Если в качестве нагрузки выступает асинхронный двигатель переменного тока, то для изменения направления его вращения применяются контакторы K1 и K2, переключающие две из трёх фаз между собой.

Обязательным элементом в системах управления приводом подъемников является так называемая цепь безопасности с разрывающим силовые цепи элементом. Этим элементом в схеме является контактор K3.

Помимо этого, плата в силовых цепях содержит прецизионные детекторы перехода напряжения через ноль, датчики тока и датчики напряжения.

Принцип управления

Тиристорный модуль методом фазового управления регулирует среднюю мощность за период подаваемую в нагрузку.

Фазовым управлением хорошо известным по бытовым регуляторам яркости освещения можно также плавно запускать и тормозить двигатели, без использования частотных преобразователей.

В некоторых случая отсутствие частотного преобразования имеет свои преимущества: нет специфических акустических шумов, отсутствует высокочастотная электромагнитная эмиссия, дешевле элементная база. В частности, электромагнитная эмиссия частотных преобразователей может доставить много неприятностей на этапе сертификации.

Тиристорный регулятор в свою очередь способен выдерживать гораздо большие перегрузки чем частотный преобразователь. Например, данная плата при испытаниях выдерживала перегрузки до 10 кВт, это в 3 раза больше её номинальной мощности. Редкие частотные преобразователи способны выдавать мощность более 150% выше номинальной.

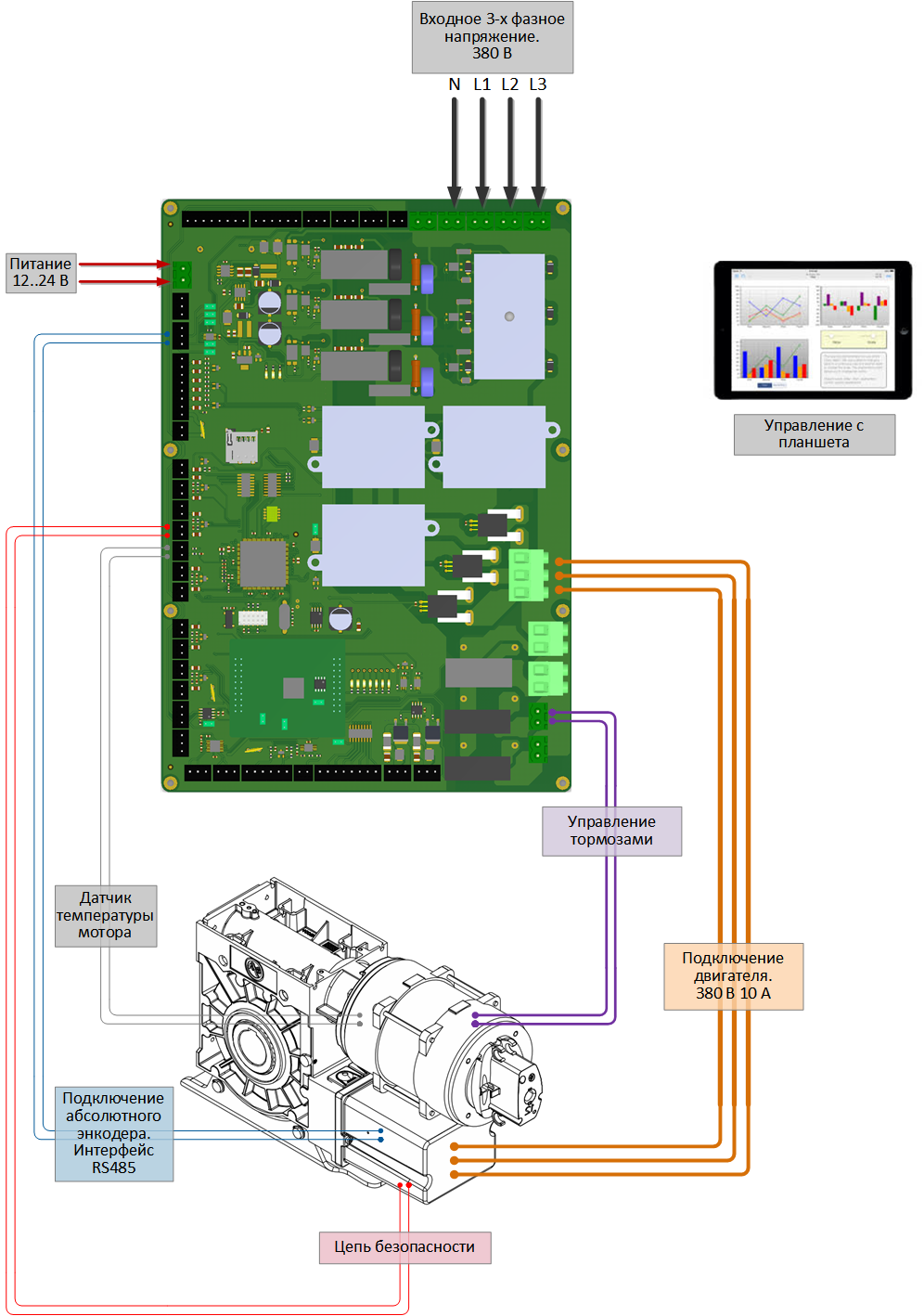

Чтобы добиться точной регулировки скорости на этапе разгона и торможения плата имеет вход для подключения квадратурного энкодера. Квадратурный энкодер устанавливается на валу двигателя и служит для измерения скорости его вращения. Для цифровых абсолютных энкодеров плата имеет интерфейс RS485.

Основные технические характеристики

Коммутируемая мощность нагрузки– 3 кВт, при напряжении 380 В.

Процессор

- Микроконтроллер семейства Kinetis — MK60FN1M0VLQ12

- Тактовая частота – 120 МГц

- Объем ОЗУ – 128 кБ

- Объем Flash – 1 мБ

- Внешняя SPI Data Flash от 128 кБ до 4 мБ

- Энергонезависимые часы

Интерфейсы

- Интерфейс CAN – 1

- Интерфейс RS485 – 1

- Интерфейс RS232 (до 1.5 Мбит/c) – 2

- Разъем для SDHC микро SD карты – 1

- Интерфейс Wi-Fi модуля CC3100BOOST с подключением по UART и SPI (20 Мбит/с)

- Интерфейс JTAG/SWD — 1

Входы

- Аналоговых входов, подключаемых к выключателям в цепи безопасности с 16-и битным разрешением — 4

- Аналоговых входов с 16-и битным разрешением — 12

- Вход NTC термосенсора — 1

- Вход квадратурного энкодера — 1

- Входов измерения напряжения в 3-х фазах — 3

- Входов измерения токов в 3-х фазах — 3

- Входов детекторов перехода напряжения через ноль — 3

Выходы

- Аналоговый выход от 0 до 10 В, 10 мА — 1

- Выходов ШИМ управления соленоидами до 24В, 6 А с контролем тока — 2

- Цифровых выходов до 50 В, 50 мА с открытым коллектором — 8

- Релейных выходов управление дополнительными исполнительными устройствами 220 В, 1 А — 2

- Релейных выходов дополнительного исполнительного устройства 220В, 10А — 1

Питание

- 12-24 В от отдельного источника.

Типичная схема подключения привода подъемного устройства

Как видно из схемы силовой привод требует бережного отношения. Его нужно плавно запускать и останавливать во избежание ударных перегрузок. Его нельзя перегревать, т.е. нужно следить за его температурой. После остановки нужно в точное время включить тормоза. Нужно следить чтобы привод не вышел за пределы допустимых положений или иначе как можно быстрей его затормозить и обесточить. Это еще не говоря о функционировании дополнительных промежуточных и вспомогательных конечных выключателей, соленоидах вспомогательных тормозов и проч.

Вот откуда берется сложность всех этих ящиков управления!

Поэтому компактность управляющей системы, высокая производительность, гибкость и короткий цикл модернизации алгоритмов, возможность удаленного управления, повышенный объем диагностической информации, накапливаемые логи в течении всего времени жизни, диспетчеризация через облачные сервисы — все это кардинально может облегчить жизнь разработчику с данной платой.

Материалы по проекту платы публикуются здесь — https://github.com/Indemsys/SB200BE

Комментарии (4)

Indemsys

24.08.2015 15:49Для концевых выключателей предназначены аналоговые входы.

Поскольку система работает в широком диапазоне напряжений, то выбран вариант аналоговых входов для всех датчиков.

На качество работы ПО это не влияет поскольку все входы могут быть перенастроены и на дискретный режим.

Potok

25.08.2015 09:00Его функция просто быстро поднять или опустить ворота. Но сложность впечатляет!

А что ж тут сложного-то? Трансформатор — явно питание цепей управления 24В, вводной расцепитель, блок предохранителей. Чуть ниже — автомат со встроенным тепловым реле, пара контакторов (наверняка реверсивная схема пуска) и собственно ПЛК. И куча клеммников. Собирается такая радость за пол-дня, при аккуратной сборке наладки не требует, так как схема типовая и придумана сто лет тому как.

А теперь смотрите: ПЛК и трансформатор выходят из строя редко. В этой схеме самые недолговечные элементы это тепловое реле и контакторы. Выгорел контактор — выдрали и поставили новый, даже не обязательно такой же точно, лишь бы номинал подходил. А вот на плате-то так не размахнешься, в полевых условиях она практически неремонтопригодна.

Кстати, про тепловое реле. Далеко не все двигатели имеют датчик температуры, кроме того — он не заменяет тепловое реле, как ни странно. Или подразумевается возможность его подключать по вводу платы? Это не есть хорошо, на тиристорное управление некоторые теплушки реагируют неадекватно.

Клеммники. Мелочь вроде. А тем не менее, в щитке клеммники стоят пружинные, что позволяет подключать любой провод без предварительной его оконцовки, и подключать быстро. А у Вас клеммники винтовые. То есть, по нормам, тонкопроволочный кабель должен быть оконцован либо обпаян при монтаже в такой клеммник. А это время и матюги монтажников в лучшем случае, а в худшем — просто пренебрежение нормами.

В общем, идея-то хорошая, но над реализацией стоит еще подумать, я считаю.

Indemsys

25.08.2015 09:46В нашей практике приоритеты несколько другие.

Во первых, возможность втыкать голые провода никогда не используется.

Такие ситуации возникают при полнейших авралах и панике. Но в таких ситуациях делаются чаще более грубые ошибки, как например втыкание провода не в ту клему.

Вот это бичь всех ящиков с проводным монтажом. Почти все проблемы связаны с тем что кто-то что-то не туда воткнул.

А плата в свою очередь всегда меняется полностью, конечно. И это не составляет проблем. Наши монтажники всегда едут с запасной платой.

Тиристорное управление как сказано в статье используется только на старте и остановке. Это секунды. Температура тепловых предохранителей даже на градус не успевают за это время изменится.

А по поводу помех, то микроконтроллеры Kinetis в этом смысле имеют специальные аппаратные средства фильтрации сигналов, не говоря уже о том что есть и программные средства.

Ну и выход из строя ПЛК если все соединили правильно не рассматриваем.

Проблема в том, что программа в ПЛК не адаптируется к изменяющимся состояниям механической системы.

Появляются дребезги, разрегулируются конечники, изнашиваются тормоза, изменяется состояние смазки, изменяется геометрия направляющих, плывут тайминги.

И ПЛК просто отказывается работать без всякой информации о причинах и без всяких логов. Вот тут и начинается бесплодный мозговой штурм.

radiolok

Очень круто! Спасибо за отличный проект!

У меня вопрос по логическим входам — я их не вижу. т.е. любой концевик можно подключить только через полевую шину? Просто хотя бы парочку логических входов для упорных концевых выключателей бы иметь, а то мало ли что.