Во все времена, с самого момента своего появления, металл был окружён различными проблемами: начиная от его добычи и заканчивая последующей обработкой. Особенно эта проблема усугубилась в период промышленной революции, когда всё более возрастающий темп жизни побуждал производства подстраиваться под него и искать такие способы обработки, которые бы позволяли производству быть конкурентоспособным в условиях рыночной среды.

Многие, особенно те, кто имеет возраст достаточно немолодой, могли застать в изобилии встречающиеся в наших городах различные газовые резаки, которые, как правило, использовались водопроводчиками и коммунальными службами, для ремонта и подведения труб отопления.

Источник картинки: www.metistr.ru

Проблема резаков, однако, заключается в том, что для резки металлов с использованием такого способа, требуется использование дорогостоящих и опасных газов. Кроме того, эти газы необходимо каким-то образом транспортировать, определённым образом складировать.

Источник картинки: ballon74.ru

Всё это делает процесс резки достаточно проблемным. Однако, есть способ гораздо более высокотехнологичный и экономичный, который широко распространился (особенно в бытовом плане), в последнее время. Именно о нём мы и поговорим в этой статье.

Газовые резаки, в своей сущности, работают по одному и тому же принципу: металл нагревается в струе пламени газового резака, после чего он частично сгорает/частично выдувается, из зоны резания.

Частным случаем этого способа резания является «резка кислородным копьём». Способ заключается в том, что кончик кислородного копья (которое представляет собой стальную трубку), разогревается горелкой, после чего открывается подача кислорода.

Кислород, поступающий прямо внутрь «копья», позволяет кончику копья активно гореть, благодаря чему идёт постоянное поддержание температуры в зоне контакта копья и разрезаемой заготовки. При использовании метода кислородного копья, возможно проделывать отверстия в металлических заготовках, толщиной до 2 метров. При этом, само копьё активно сгорает и его расход составляет до 25 диаметров того отверстия, которое проделывается с его помощью.

Кроме того, кислородное копьё часто используют не только для проделывания отверстий, но и для разрезания заготовок большого диаметра. Сам процесс выглядит более чем впечатляюще:

Однако, прочитав всё вышесказанное, у читателя возникнет закономерный вопрос: если любая работа по проделыванию отверстий, либо разрезанию металла является настолько энергоёмкой и затратной в плане расхода газов, каким же образом можно осуществлять эту работу без затрат драгоценного газа? Для этого и пригодится аппарат плазменной резки.

Несмотря на то, что бытовые аппараты плазменной резки распространились совсем недавно (отправной точкой можно считать 2006 год, когда и появились портативные аппараты), как средство обработки металла они известны достаточно давно. Отправной точкой своей истории они могут считать 1929 год, с момента открытие факта ионизации газов, в газоразрядных трубках, физиками из США — И.Ленгмуром и Л.Тонко.

А уже с середины прошлого века плазменная резка, базирующиеся на открытии этих двух физиков, широко распространилась для целей металлообработки.

Суть плазменной резки заключается в том, что в электрическую дугу подаётся сжатый газ, имеющий давление в несколько атмосфер. После продувки дуги – газом, он приобретает температуру до 30 000 градусов Цельсия (и более, если используется дополнительно водяной пар) и превращается в плазму.

Источник картинки: www.srbu.ru

Источник картинки: www.srbu.ru

Такая огромная температура газа позволяет с лёгкостью резать металлы с достаточно большой скоростью.

Здесь мы подошли к самому главному: при работе аппаратов плазменной резки может быть использован обычный атмосферный воздух!

Именно это качество и делает плазморезы такими экономичными и малопроблемными, по сравнению с классическими газовыми резаками: ведь не используются никакие опасные газы, требующие аккуратного обращения и соответствующего хранения, и в качестве рабочего тела выступает обычный воздух!

Конечно, использование воздуха это только один из видов плазменной резки, в зависимости от целей могут применять как азот, так и аргон, и другие газы.

Одним из самых важных элементов аппарата для плазменной резки является плазмотрон — именно он отвечает за то, насколько эффективно и какие именно типы обрабатываемых изделий будут доступны конкретному устройству.

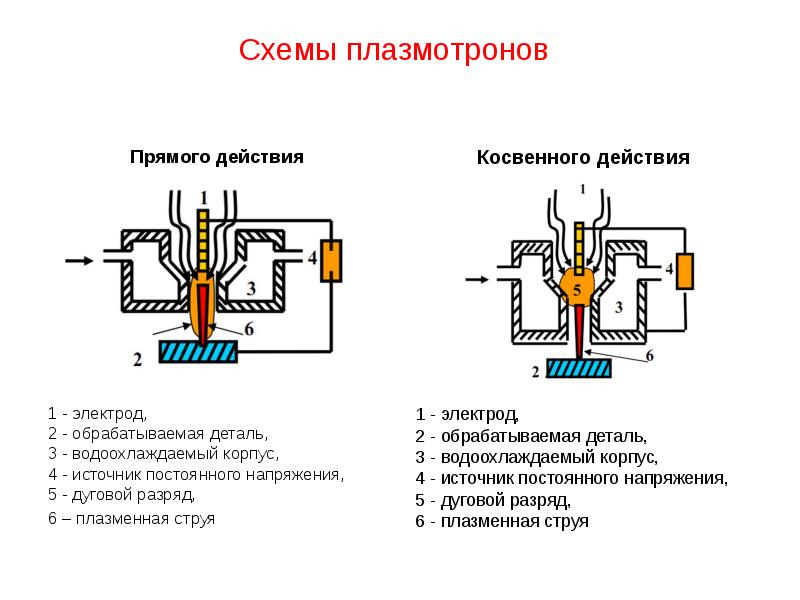

С электрической точки зрения (зажигания дуги плазмореза) плазмотроны бывают 2 типов: прямого действия и косвенного действия.

Источник картинки: www.purm.ru

Источник картинки: www.purm.ruПлазморез прямого действия действует по принципу зажигания высокочастотной пилотной дуги, которая позволяет «выдуть» струю плазмы, которая касается обрабатываемой заготовки. После того, как плазма коснулась заготовки, пилотная (поджигающая) дуга погасает и зажигается основная, которая уже позволяет обрабатывать заготовку (плазма является проводником электричества, практически ничем не отличающимся от самого металла, поэтому дуга горит прямо «сквозь» плазму).

В плазмотронах же косвенного типа, поджигание дуги происходит за счёт разряда между катодом и соплом. Теоретически, плазмотроны такого типа позволяют обрабатывать заготовки неметаллического типа.

Источник картинки: www.chipmaker.ru

Источник картинки: www.chipmaker.ruРасходными деталями для плазмореза являются сопло и электрод. Ввиду того, что данные детали достаточно недороги, их замена не является какой-либо проблемой. Срок их службы достаточно индивидуален, — в сети фигурируют цифры в 500-600 резов, либо 1 комплекта на 150 метров реза и т.д.

Источник картинки: www.24weld.ru

Источник картинки: www.24weld.ruДля питания плазмореза рабочим газом обычно используют обычные бытовые компрессоры, обеспечивающие давление сжатого воздуха в 8-10 атмосфер.

По типу, плазморезы можно подразделить на инверторные и трансформаторные. Плазморезы 1 типа позволяют разрезать металл толщиной до 30 мм, в то время как 2 типа может резать металл и до 40 мм толщиной.

В любом случае, при работе с плазморезом следует смотреть на конкретные рекомендации в его паспорте, так как от плазмореза бытового типа требуется соблюдать определённые циклы работа/отдых, во избежание перегрева. Профессиональные же модели позволяют работать достаточно продолжительное время.

Ещё одним плюсом плазмореза, кроме экономичности работы, является чистый рез и высокая скорость работы. Согласно wiki, плазменная резка выигрывает у лазерной по скорости в 2-3 раза.

Кстати, ещё о скорости: экспериментаторами проводился такой опыт: брался стальной лист, толщиной 15 мм и его пытались «проткнуть» посередине — классическим газовым резаком и плазморезом. Классическому резаку для этого потребовалось 30 секунд, а плазморезу — всего 2 секунды. Впечатляющая разница!Если же говорить об экономической составляющей, в частности о стоимости входа в такое интересное занятие, то можно сказать, что цена большей части бытовых плазморезов находится в пределах суммы до 20000 руб.

Использование такого устройства позволяет существенно упростить любую работу, связанную с фигурным вырезанием из металла разнообразных декоративных изделий:

Или же просто сократить по времени любые работы, связанные с отрезанием металлов.

Ещё одним плюсом является устранение тепловых деформаций заготовки, которые бывают при обычной газовой резке.

Несмотря на множество плюсов, присущих плазморезам, у них есть и определённый ряд минусов:

- как правило, доступная толщина металла для разрезания плазморезом не превышает 100 мм;

- требуется строго удерживать перпендикулярность к рабочей поверхности, так как любое отклонение от этого существенно сокращает срок службы сопла и увеличивает ширину разреза;

- требуется большая мощность питающей сети, особенно для разрезания заготовок большой толщины.

Вероятно, именно в виду последнего фактора, в местах скопления брошенных кораблей, так называемых «кладбищах кораблей» широко распространены обычные газовые резаки, которые используются рабочими для демонтажа и утилизации устаревших морских гигантов:

Но самое интересное начинается, когда аппараты плазменной резки совмещают с различными ЧПУ станками! Здесь открывается поистине бесконечное поле для творчества.

Как правило, для создания таких станков, используется компоновка портального типа. Готовые станки достаточно широко распространены, однако их стоимость не является их сильной стороной. Так как и любые другие готовые станки, они стоят достаточно недёшево.

Ввиду всего вышесказанного, существует большое количество любителей, которые строят подобные станки для себя самостоятельно. Рискну утверждать, что станок подобного типа, построенный самостоятельно, будет иметь себестоимость менее 100.000 руб!

Так как, по сути, для него требуется только 3 привода: 2 для перемещения по координатам XY

и 3-й — для поднимания и опускания плазмореза к заготовке.

Что касается электронной части, то потребуется контроллер (например, для шаговых двигателей, если в качестве приводов используются шаговые двигатели).

Даже с учётом механической части для построения портала (непосредственно самого стола, портала, крепёжных элементов), себестоимость самостоятельно собранного устройства будет приемлемой.

Если же попытаться сравнить самодельный портальный ЧПУ-плазморез, по себестоимости с лазерным портальным раскроечным станком, предназначенным для фигурной резки металлов, снабжённым лазерной CO2 трубкой, средней мощностью в 180 ватт, — то плазменный раскроечный станок самостоятельной сборки явно выигрывает у такого покупного станка, стоимость которого может легко составлять более 1 млн. рублей.

Таким образом, при достаточно скромных затратах, можно получить в свои руки достаточно интересный промышленный актив, который позволит вам осуществлять интересные работы с металлом и делать полезные вещи для людей. Рискну предположить, что в большом количестве «городов и весей» аппараты такого типа широко не представлены и доступны, в основном, только крупным производствам, которые «выполняют заказы других крупных производств».

При этом рынок частных заказчиков остаётся в достаточной мере неохваченным. Что даёт возможность любому активному человеку, при некотором приложении рук и творческом подходе, — создать интересный бизнес, при скромных вложениях.

В качестве постскриптума: недавно, на одном из форумов промелькнула интересная идея, что плазморез может быть использован в качестве весьма эффективного импульсного источника воздуха высокой температуры, другими словами, — своеобразной «тепловой пушки», которая может импульсно создавать потоки воздуха высокой температуры, что может быть полезно, для тех или иных применений. Конечно, здесь следует решить ряд вопросов, касающихся вредности соединений, образующихся в плазме и в изобилии содержащихся в воздухе, покидающем её зону. Однако сама необычность идеи, как мне кажется, заслуживает достаточно внимательного рассмотрения.

Комментарии (36)

UncleAndy

30.09.2021 16:59Очень интересно! Спасибо за статью!

Оказывается (судя по конструкции), я еще в детстве - где-то в районе 1985 года проектировал бластер в виде плазмореза. :)))

DAN_SEA Автор

30.09.2021 17:25+7Лично меня самого весьма занимает вот какая идея, на базе плазмореза: строится 3D модель и выводится в виде плоской выкройки с помощью программы Pepakura Designer. Выкройки - вырезаются плазморезом. И потом свариваются сваркой - в объемную фигуру. Эдакий "Virtual-to-Real". Много интересного можно делать. Например: :-)

aborouhin

30.09.2021 17:44+5Чтобы такую штуку без внутреннего каркаса сварить и её при этом не перекособочило всю - тут ещё и навыки сварки нужны сильно выше среднего :)

DAN_SEA Автор

30.09.2021 18:03ЧПУ робот с n-степенями свободы решит эту маленькую боль. Только, боюсь, это уже будет не гаражный проект :-))

vvzvlad

02.10.2021 16:16-2Ага, а робот сам продумает точки сварки за вас, да? Щас бы с таким уровнем понимания темы статьи писать.

tzlom

03.10.2021 01:55+1Одним ЧПУ роботом там не обойтись, сварка вносит температурные деформации, которые надо компенсировать. В принципе это решаемая расчётная задача, но это проблема года на три для команды сильных физиков и программистов.

Seshiro

01.10.2021 21:41Пользуйтесь лазерной резкой. Контор оказывающих такие услуги сейчас просто тьма, обычно там и пресс с чпу для гибки есть, металл там же покупается. Отправляете чертежи, оплачиваете, забираете готовые детали. Ручной плазморез это баловство, а если с чпу, то для толстого металла. Проектировать в солидворкс, например, можно, там есть инструменты для листового металла.

iiwabor

30.09.2021 17:49+3Плазма - это хорошо, ее хорошо видно и понятно - это повышает безопасность персонала, т.к. он ее опасается. У нас была резка водой и один альтернативно одаренный, сказав "не может вода резать металл" сунул палец под струю...

DAN_SEA Автор

30.09.2021 17:55+2Теперь он может клясться своими 9-ю пальцами, что "тоже на производстве работал" :-)

ice938

01.10.2021 13:29У нас доски от упаковки портала пихали, когда досок не было - карандаши и ручки ;-) Руки в станок совать никто не отважился...

Плазма, кстати, гораздо больше мусора всякого в водух выбрасывает. Водорезка не пылит, не производит озон и другие, более опасные газы, и потребляет меньше электроэнергии. Но расходует много воды и специального абразива (цены на который кусаются). В некоторых случаях детали из под водорезки можно использовать без последующей обработки (Не только фигурные корпусные элементы, но и даже крупные шестерни получались)

Squoworode

02.10.2021 10:23+1Напомнило рассказ Ломачинского про парней, которых табличка "осторожно, под давлением струя горячая" навела на мысль помыться под гидропушкой

usa_habro_user

30.09.2021 23:11+1Прикольно, даже самому захотелось что-нибудь разрезать или сварить! Тем более, что небольшие домашние устройства сравнительно недороги - в районе $200 на Amazon-е.

buratino

01.10.2021 10:26+1Рискну утверждать, что станок подобного типа, построенный самостоятельно, будет иметь себестоимость менее 100.000 руб!

не получится. Году эдак в 2014 могло.

Даже если не считать затрат рабочего времени, а только комплектующие. Если конечно покупать новые, а не выковыривать откуда-нибудь. Железо подорожало раза в три... Электроника.... вот мой любимый микропроцессор, который в пафосном ЧИПиДИПе стоил 600 рублей и лежал на складе, сейчас стоит 12600 и срок поставки 5-6 недель

Да, обычно еще ставят рядом компьютер для управления... идите посмотрите, сколько стоят новые и обрыдайтесь....

ice938

01.10.2021 13:25Привода и их контроллеры - да, неприятно увеличат бюджет самодельного станка. До ковида они были доступней и дешевле. Ну, компьютер еще, но для этих целей мощный не нужен - можно б/у взять. А вот микроконтроллер, подорожавший на 2 порядка - это печалька... Какой вы имели в виду, если не секрет? Но, на первое время, я думаю, что приводами можно управлять непосредственно с компа =)

buratino

02.10.2021 22:41микропроцессор lpc1768

приводами с непосредственно с компа управлять несколько затруднительно, хотя если под приводом понимать двигатель+источник питания+драйвера+думатель, который умеет принимать данные с усб или эзернета, то управлять конечно можно, но вот драйвера + думатель(микропроцессор) это и есть "электроника"

semen-pro

02.10.2021 18:57Поддерживаю, делал на базе ЧПУ за $100 с али, 2 оси GRBL. Основная проблема здесь в том, что нужно поддерживать дугу в рабочих пределах, соответственно, докупать специальный блок контроля высоты сопла по оси z, металл неровный, колёсики для этой цели не подходят, нужна автоматика, желательно с обратной связью по току. Если этого не сделать, а регулировать вручную, резать будет, но большой расход сопел. Это экономически не выгодно.

buratino

02.10.2021 22:53Ну там еще начнется: если стол побольше, то двигатели самые дешевые уже не пойдут, двигатели побольше хотят побольше тока, значит драйвера помощнее надо. Для портальной схемы лучше ставить на портал два двигателя, на слежение - еще один, итого 4, к слежению нужен редуктор как минимум или байду с направляющими и винтом-гайкой и двигателем помощнее. Датчик тока дуги надо делать так, чтоб с него не пробило всю электронику и чтоб помехи не шли на систему управления

Afpf

01.10.2021 10:51+7Пользуюсь одной из самых дешевых моделей на 40а. Уверенный рез, с достаточно ровными краями до 8мм толщины, 10мм уже только "разделительный рез", т.е. лишь бы отрезать.

На кромках с обратной стороны образуется грат (твердый валик, который обычно хорошо удаляется молотком, но не всегда).

Если это не ст3, а что-то приличное, что способно к закалке (например вырезать нож из пильного диска и тд), то кромка реза закалится, а значит дальнейшая мехобработка начнется со шлифовки, фреза такое не берет.

Если нужно резать нечасто, но по несколько одинаковых деталей, делаю шаблон из фанеры 4-6 мм, его легко выпилить лобзиком и доработать напильником. Десяток деталей он вполне выдержит.

Расходники (в моем случае сопло и центральный электрод), живут по-разному, если начинать от края, то на 8 мм может прорезать и 5 метров. Но если делать проколы, т.е. начинать с середины листа без засверливания - сопла может хватить тольно на такой прокол.

Для чпу обычно берут что-то типа гипертерма от 100а, далее сам портал, возможно с водяным столом, решать проблему помех (управляющий комп виснет при поджиге дуги), отслеживания высоты плазмотрона (металл ведет при резке). В итоге работающий плазморез стоит не 100 т.р., а на порядок дороже.

Итого: для дома отличный инструмент, работать только на улице, т.к. он выдувает много металлической пыли (или пара? короче во рту металлический привкус). Полностью болгарку не заменит, но существенно расширит возможности работы с листовым металлом.

DAiMor

02.10.2021 10:53+5Лет 20 назад, работал я на трубном заводе, и мы в частности производили трубы, которые шли на магистральные газо/нефте проводы, типа того же северного потока. Трубы диаметром 530мм - 1520мм, толщина стенки до 15.7мм. И там я как раз работал на плазменной резке, она нужна была для черновой обрезки концов труб (ну и просто на стане ее тоже плазмой отрезали, трубы спиральношовные были), чтобы был ровный торец, для последующей чистовой обработки резцами на другом станке.

Так вот, насколько я помню, там было в районе 200 вольт и так же около 200 ампер, сам плазмотрон был установлен на барабан, который крутится вокруг трубы на колесиках, на барабан для плазмотрона по скользящим контактам подавалось напряжение, контакты совершенно оголенные и только голова на плечах удерживает от того чтобы не коснутся их во время работы. Два контакта для плазмотрона, и еще третий к самой трубе (простой гидравликой поднимается). На барабан еще наматывается три шланга, воздух конечно, и еще вода для охлаждения. Сами плазмотроны могли быть разного качества, могли много труб отрезать а могли и сразу прогореть, они просто плавятся внутри.

Резка трубы диаметром 1520 мм (меньше 5 метров по периметру), толщиной 15.7 мм, с углом наклона где то 30 градусов, длилась 5-6 минут (в ночные смены успеваешь уснуть))) а маленькие и тонко-стенные, как семечки довольно быстро. Скорость реза регулировали вариатором, при переходе между разными диаметрами.

mrdubz

03.10.2021 15:40О, а я в 2002-2004 годах работал на "Кристалле", это огромный станок с ЧПУ, который по карте раскроя резал плазмой что угодно, толщиной до 4 сантиметров. На участке были совсем древние подобные машины, которые использовали перфоленты.

BigBeerman

03.10.2021 17:20У нас на электростанции слесаря как таскали газопламенные резаки так и таскают. Плазма хорошо в чистом цехе, на ровном столе плоские детальки резать, а когда надо резать трубопроводы внутри огромного котла - тут плазма как то не очень

alexzeed

03.10.2021 17:52+1А я недавно видел интересный комбинированный аппарат, название не запомнил, станок лазерной резки с подачей газа. Так вот, в качестве газа при резке железа/стали подается кислород. И это, как мне объяснили, уменьшает требуемый расход лазерной мощности (тем же лазером можно резать сильно быстрее) за счет того, что металл не плавится, а горит.

mrdubz

08.11.2021 12:12Наверное, лазер там упомянут в маркетинговых целях, ибо кислород обычно выдувает электрическую дугу и ей режет металл.

alexzeed

08.11.2021 13:31Да нет, лазер там честный, может резать все что угодно, для каких-то материалов используют сдув продуктов горения азотом, а именно для железа и стали - продувают кислородом. Но нагрев точно лазерный, не дуговой.

aborouhin

...если в хозяйстве уже́ есть компрессор минимум в 2 раза бо́льшей цены :)

Ну и бытовые модели озвученных в статье сантиметров толщины не прорежут. 10-15 мм - дальше и дорого, и мощностей требует не бытовых.

Плюс на больших толщинах теряется качество реза, появляется конусность.

А так да, хорошая игрушка, есть у меня такое в домашнем хозяйстве :)

DAN_SEA Автор

Как режет? ;-) И насколько серьезный у Вас аппарат?

aborouhin

Я недавно купил, да и в последнее время до мастерской руки никак не доходят, так что пока развёрнутого отчёта не дам, только баловался :) Есть пара проектов в планах, как время найду - погоняю его на реальных задачах.

Аппарат довольно базовый, но зато со встроенным компрессором (мне было важно, имевшийся не потянул бы, а покупать ещё одну здоровую и дорогую дуру ради одной плазмы не хотелось). TSS Top Cut-50K.