В программировании достаточно много прикладных задач, которые напрямую связаны с разработкой физических устройств, на основе микроконтроллеров.

В этой статье мы поговорим об одной моей задумке, которую я вынашиваю достаточно давно и приступил в данный момент к её реализации — ЧПУ робот для заточки фрез и свёрл.

Сразу скажу, что ничего подобного (несмотря на достаточно напряжённые поиски) — я никогда не встречал. Ни в российском сегменте интернета, ни в мировом. Так что, не удивлюсь, если подобный аппарат, с теми характеристиками, которые рассматриваются ниже — будет первым в мире!

Уже достаточно давно меня привлекает область программирования, которая позволяет создавать нечто ощутимое, так как в результате создаётся реальное физическое устройство, и ты можешь потрогать руками «результат работы своего кривого кода» :-В.

В тех областях, где происходит всё практически полностью виртуально, — видоизменяются какие-то переменные, происходят какие-то процессы, что-то куда-то пересылается и всё это виртуально, скрыто за экраном, — мне в этом не хватает жизни как бы, что ли… Слишком всё виртуально. Хочется, чтобы концепция вышла в жизнь и ожила…

Некоторое время назад, мне пришла в голову идея создать некое ЧПУ устройство, которое позволит достаточно легко и быстро, с повторяемым качеством, затачивать свёрла и фрезы.

Почему мне пришла эта идея: так как у меня есть свой личный токарный станок по металлу (ТВ-16), мне периодически приходится заниматься заточкой указанных металлорежущих инструментов. Несмотря на то что я, в принципе, умею это делать, результат отличается «разной степенью кривизны» и гуляет от раза к разу. Кроме того, это достаточно муторная и сложная работа, требующая максимальной собранности и внимательности.

Я подумал: «программисты мы или где?!»

Человек, который плохо знает эту сферу, может, по своему незнанию, сказать «иди купи с али трёхкопеечную точилку для свёрл и успокойся!»

И тут ему придётся ответить: тю! Свёрла ещё полбеды, — а вот если мы обратимся к фрезам и вопросу их заточки: каждого пера на конце, а также боковой поверхности ленточки — «вечер резко перестанет быть томным»:

Заточить подобное, да ещё с повторяемым результатом, да ещё и когда они разного диаметра и типа… Ну, в общем, вы поняли.

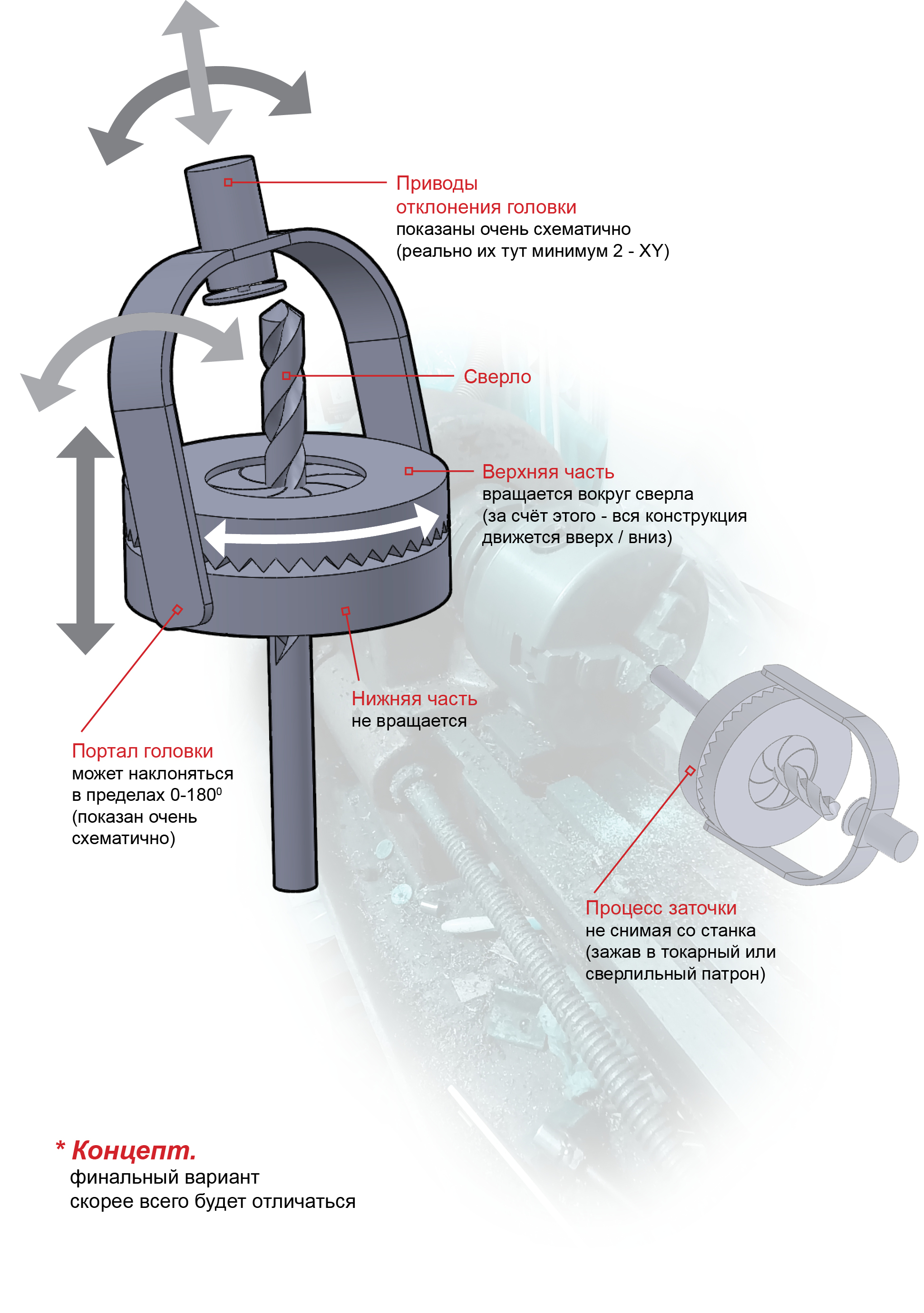

В результате долгих размышлений родилась следующая концепция:

Это должно быть некое компактное, недорогое устройство, которое может эффективно и быстро точить свёрла практически любого диаметра, а также фрезы. Так как задача эта достаточно ёмкая и требующая индивидуального подхода к каждому типу свёрл и фрез, я решил пока ограничиться только теми инструментами, которые в своём сечении не превышают приблизительно 30-35 мм. Почему так: я полагаю, что металлорежущие инструменты более большого диаметра используются, как правило, на больших предприятиях, где для правки подобного инструмента имеется вся необходимая инфраструктура.

Малый размер подобного устройства даёт нам хорошие «плюшки»:

- легко хранить и переносить от места к месту (это не огромная «коряга», весом в 5-7 кг и занимающая существенное место и по сути, являющаяся отдельным специальным станком),

- можно использовать маленькие недорогие электроприводы, которые к тому же являются достаточно энергосберегающими (например, всё устройство можно запитать от компактных литийионных аккумуляторов),

- расходные материалы (заточные диски) к подобному ЧПУ-роботу будут тоже достаточно недорогими и маленькими в размерах.

После ряда размышлений я решил озвучить эту идею на одном из самых известных российских форумов по металлообработке. После чего мне было сказано, что если я выпущу подобное недорогое компактное ЧПУ устройство, — то это на корню обрушит весь рынок заточных станков, что вызовет в мой адрес крайнее неудовольствие «больших дяденек», связанных с этим бизнесом.

Я адекватно оценил сказанное, в ужасе забился далеко под кровать, откуда и пишу эту статью (хе-хе).

Почему подобное устройство до сих пор не было создано?

На мой взгляд, это связано с тем, что редко когда люди могут объединять не связанные напрямую друг с другом сферы. Причём это отмечал, насколько мне известно, ещё и сам Эйнштейн, долгое время проработавший в патентном бюро, — потому что люди, как правило, сидят внутри своей профессии, редко бросая взгляд на соседние сферы, которые не пересекаются непосредственно с их профессией.

В то же время существует довольно малое количество людей, которые могут объединять напрямую не связанное между собой. И именно такие люди и творят историю и создают поразительные вещи.

Видимо, до того как я обратил внимание на этот момент, никто из программистов и не думал создать что-то подобное (дешёвое и простое!) в сфере металлообработки (я это так подробно расписал не для того, чтобы похвалить самого себя, а просто попытался объяснить настоящее положение вещей и почему оно именно такое).

Давным-давно

Рубрика пользовалась живым интересом со стороны форумчан, так как в ней люди выкладывали свои работы, не по принципу «как нарисовать сову: рисуем два круга — далее дорисовываем остаток совы», а поэтапно выкладывали весь процесс создания финальной работы, все свои сомнения, творческие метания и так далее. В процессе люди получали достаточно большой фидбэк, что позволяло соответствующим образом отточить финальный результат. Так как обратная связь — это всегда очень хорошо…

И поэтому я решил сотворить нечто подобное, и периодически выкладывать, то, что получается у меня с этим проектом. Я думаю, что это будет интересно ;-). Кроме того, возможно, даже кто-то опередит меня – нисколько не буду против :-)

В данный момент, часть требующихся для проекта деталей уже имеется у меня на руках, а часть — едет с известного китайского магазина. И пока они едут, мы можем обсудить этот проект с разных сторон…

Так как в программировании одной из главных концепций, которая постоянно постулируется, является декомпозиция задачи, которая подразумевает разбиение основной задачи на более мелкие неделимые подзадачи, я попробую также разделить стоящий передо мной вопрос на отдельные задачи и высказать мысли насчёт путей достижения целей для каждого из задач. Буду рад любым вашим встречным идеям и корректировкам моих мыслей!

Начнём с самой платформы: в качестве неё я планирую использовать свою любимую esp32. Почему именно её: она достаточно мощная, недорогая, предоставляет богатые возможности по программированию и беспроводным интерфейсам.

В качестве схемы взаимодействия предполагаю использовать локальную wi-fi сеть, которая строится между esp32 и смартфоном. В этой сети микроконтроллер выступает в роли клиента, который подключается к запущенной на смартфоне точке доступа. Для этого клиент использует следующий код:

#include <WiFi.h>

// SSID и пароль WiFi-сети:

const char* ssid = "название вашей сети";

const char* password = "пароль вашей сети";

void setup() {

Serial.begin(115200);

WiFi.begin(ssid, password);

while (WiFi.status() != WL_CONNECTED) {

delay(1000);

Serial.println("Connecting to WiFi...");

}

Serial.println("WiFi connected");

}

После создания подключения, микроконтроллер становится доступным по ip-адресу и, соответственно, к нему можно обращаться и он выводит на экран подключившегося смартфона начальную страничку для ввода параметров.

В качестве кода-заготовки, на основе которого я буду делать свою страничку для ввода параметров, хочу взять вот отсюда, вот этот код:

Картинка: www.randomnerdtutorials.com

<!DOCTYPE html>

<html>

<head>

<title>ESP Wi-Fi Manager</title>

<meta name="viewport" content="width=device-width, initial-scale=1">

<link rel="icon" href="data:,">

<link rel="stylesheet" type="text/css" href="style.css">

</head>

<body>

<div class="topnav">

<h1>ESP Wi-Fi Manager</h1>

</div>

<div class="content">

<div class="card-grid">

<div class="card">

<form action="/" method="POST">

<p>

<label for="ssid">SSID</label>

<input type="text" id ="ssid" name="ssid"><br>

<label for="pass">Password</label>

<input type="text" id ="pass" name="pass"><br>

<label for="ip">IP Address</label>

<input type="text" id ="ip" name="ip" value="192.168.1.200"><br>

<label for="gateway">Gateway Address</label>

<input type="text" id ="gateway" name="gateway" value="192.168.1.1"><br>

<input type ="submit" value ="Submit">

</p>

</form>

</div>

</div>

</div>

</body>

</html>Эта страничка нужна для ввода начальных значений:

- будем точить сверло или фрезу,

- диаметр фрезы/сверла,

- будем затачивать только кончик или будем затачивать ещё и боковую ленточку,

- угол заточки кончика фрезы/сверла (точится под разные углы, для работы по разным материалам),

- если это фреза, какое количество «перьев» на конце фрезы.

Это пока первоначальная прикидка вводимых параметров. Наверняка этот список будет уточняться и пополняться.

Теперь, что касается привода всего этого устройства, я планирую использовать несколько типов приводов сразу, что даст мне следующее:

- точность перемещения,

- контроль за скоростью вращения.

Для точного отклонения заточной головки я планирую использовать несколько миниатюрных шаговых двигателей.

Также для перемещения всей конструкции вдоль сверла/фрезы будет использован ещё один шаговый двигатель с миниатюрным планетарным редуктором:

Код для управления шаговыми двигателями я планирую использовать вот этот:

/*

Stepper Motor Control - one revolution

This program drives a unipolar or bipolar stepper motor.

The motor is attached to digital pins 8 - 11 of the Arduino.

The motor should revolve one revolution in one direction, then

one revolution in the other direction.

Created 11 Mar. 2007

Modified 30 Nov. 2009

by Tom Igoe

*/

#include <Stepper.h>

const int stepsPerRevolution = 200; // change this to fit the number of steps per revolution

// for your motor

// initialize the stepper library on pins 8 through 11:

Stepper myStepper(stepsPerRevolution, 8, 9, 10, 11);

void setup() {

// set the speed at 60 rpm:

myStepper.setSpeed(60);

// initialize the serial port:

Serial.begin(9600);

}

void loop() {

// step one revolution in one direction:

Serial.println("clockwise");

myStepper.step(stepsPerRevolution);

delay(500);

// step one revolution in the other direction:

Serial.println("counterclockwise");

myStepper.step(-stepsPerRevolution);

delay(500);

}

Что же касается второго типа двигателя, то он будет коллекторным, миниатюрным, со встроенным металлическим редуктором (так называемый «N20 gear motor», — если кому надо будет загуглить).

Металлический редуктор даст необходимый момент для такого маленького двигателя, в то время как передаточное число будет подобрано таким образом, чтобы двигатель давал где-то 1.000 оборотов в минуту. Почему именно так? По личному опыту. Когда я заказывал разные типы подобных двигателей с металлическим редуктором (гора которых лежит у меня прямо здесь, на расстоянии вытянутой руки), убедился, что, похоже, именно такой двигатель и с такой скоростью вращения выходного вала — является приемлемым для применения в моих целях.

То есть, он не настолько быстр, чтобы вращающийся, насаженный на него заточенный инструмент пережигал затачиваемую поверхность (ну, знаете, тот самый эффект, когда отрезной диск болгарки, в процессе отрезания ещё и жжёт металл, — мне такого не надо), но в то же время — он достаточно быстр, чтобы быстро затачивать.

Этот двигатель, как я уже сказал выше, будет использован в качестве основного привода в заточной головке, то есть на этот двигатель будет насажен заточный инструмент. Для контроля его скорости вращения мы сможем использовать ШИМ (широтно-импульсную модуляцию). Так как esp32 не поддерживает стандартную arduino-вскую функцию analogWrite(), то управлять мы будем так, как в примере ниже, используя ledcWrite:

#include "esp32-hal-ledc.h"

const int frequency = 25000;

const int pwmChannel = 0;

const int resolution = 8;

void setup() {

pinMode(motor1Pin1, OUTPUT);

pinMode(motor1Pin2, OUTPUT);

ledcSetup(pwmChannel, frequency, resolution);

}

void loop() {

//CW rotation

ledcWrite(pwmChannel, 255);

digitalWrite(motor1Pin1, HIGH);

digitalWrite(motor1Pin2, LOW);

delay (1000);

//CCW rotation

ledcWrite(pwmChannel, 255);

digitalWrite(motor1Pin1, LOW);

digitalWrite(motor1Pin2, HIGH);

}И здесь, наверное, стоит сразу сказать пару слов о самом заточном инструменте: в качестве него я решил использовать алмазные микродиски. Они достаточно недорогие, миниатюрные, малого веса и очень хорошо подходят к такому маленькому редукторному двигателю.

Диаметр микродиска я решил подобрать таким, чтобы он мог затачивать отдельные перья самой маленькой фрезы, которая у меня была в наличии — диаметром 8 мм:

Для насадки этого микродиска на вал электродвигателя, будут использованы следующие переходники, которые уже едут с али:

И вот, мы подошли к самому главному: А каким, собственно, образом определять геометрию затачиваемой поверхности? Ведь это самый важный вопрос, — именно с помощью этого пункта необходимо будет как-то контролировать, насколько хорошо идёт процесс заточки, на каком этапе он сейчас находится, а также проводить предварительный анализ геометрии поверхности, перед началом, чтобы понимать, насколько большой объём работы предстоит (можно даже будет выводить некое сервисное сообщение о прогнозируемом времени обработки!).

Здесь я для себя вижу два возможных решения:

Контроль с помощью оптического канала. После продолжительных размышлений, я понял, что оптический датчик должен быть очень миниатюрным, недорогим и хорошего разрешения. В качестве подобного датчика мне практически идеальным вариантом видится решение, рассмотренное, в том числе, здесь на хабре, и не только — когда в качестве оптического датчика используется датчик от обычной компьютерной мыши!

Картинка: www.interweber.ru

Датчик современных компьютерных мышей обладает достаточным, на мой взгляд, разрешением, чтобы справиться с этой задачей. Как, например,пишут, разрешение датчика лазерной мыши может достигать 2000 dpi (для понимания, насколько это много: глянцевая полиграфия в журналах — от 300 до 600 dpi). Такого разрешения просто «с горкой» хватит для контроля качества заточки.

Но, кроме самого датчика, необходима и некая подсветка поверхности, в качестве которой мне видится достаточно подходящим вариантом использование лазерного луча (можно даже снять всю систему прямо с мышки).

Использование неоптических методов контроля. Здесь достаточно интересным вариантом мне видится использование магнитного поля! Каким именно образом мы можем это реализовать?

После долгих размышлений я подумал вот о чём: ведь любое сверло или фреза — это металлический объект! А что из этого следует? То, что этот объект может вполне выступить в роли сердечника соленоида! Если мы где-то на самом основании этого объекта установим катушку, подадим на неё напряжение — всё сверло/фреза намагнитится!

Но тут есть явная проблема: так как диаметр у нас будет плавать, эта катушка у нас либо будет болтаться, либо внутрь неё сверло/фреза даже не поместятся. Кроме того, эту болтающуюся катушку надо будет каким-то образом крепить (не хочется просто заморачиваться этим вопросом).

Хотя, если хорошо подумать, альтернатива ведь есть: а что, если в самом низу сверла/фрезы — будет крепиться маленький соленоид с маленьким сердечником? Крепиться достаточно плотно, чтобы сердечник соленоида плотно прижался к нашему сверлу/фрезе. Я думаю, вы уже понимаете, да? ;-)

В результате чего у нас получается следующее: всё сверло/фреза превращается в большой магнит! Причём мы добились этого очень простым способом: всего лишь приклеили к хвостовику маленький электромагнит! Замечательно!

Только зачем же нам всё это было нужно? А вот зачем: в качестве бесконтактного средства контроля качества заточки — мы будем использовать аналоговый датчик Холла! Который будет перемещаться, будучи укреплённым на заточной головке вдоль затачиваемой поверхности, и, анализируя изменение градиента магнитного поля, — контролировать степень заточки! Конечно, значения этого датчика довольно сильно плавают, поэтому здесь можно будет использовать следующее решение: вести замеры постоянно, но блоками по 10 штук. Все значения блока из 10 замеров — усредняются.

В качестве подобного аналогового датчика Холла мы будем использовать KY-035:

Картинка: www.umnyjdomik.ru

Код для считывания его значений достаточно простой и выглядит следующим образом (взят отсюда):

// KY-035 аналоговый линейный датчик Холла

// umnyjdomik.ru

int linearHallSensorPin = A0; // выбор пина для датчика

int ledPin = 13; // выбор пина для светодиода

int linearHallSensorValue = 0; // переменная для значения с датчика

void setup ()

{

pinMode (ledPin, OUTPUT);

Serial.begin (9600);

}

void loop ()

{

linearHallSensorValue = analogRead (linearHallSensorPin); // чтение значения с датчика

digitalWrite (ledPin, HIGH);

delay (linearHallSensorValue);

digitalWrite (ledPin, LOW);

delay (linearHallSensorValue);

Serial.println (linearHallSensorValue, DEC);

}Кроме того, наверняка понадобится контролировать конечные точки перемещения всей системы и потребуется установить некоторое количество концевиков. В их качестве я планирую использовать такие же датчики Холла, только цифровые KY-003 (у них в отличие от аналогового датчика не показывается градиент значений, а просто на выходе имеются два варианта «да/нет»). Для работы с этими датчиками используется вот такой код (взят вот отсюда):

// KY-003 цифровой магнитный датчик Холла (Hall)

// umnyjdomik.ru

int led = 13 ; // назначение пина светодиода

int hallPin = 10 ; // назначение пина датчика

int value ; // переменная для хранения значения с датчика

void setup ()

{

pinMode (led, OUTPUT);

pinMode (hallPin, INPUT);

}

void loop ()

{

value = digitalRead (hallPin) ; // чтение значения с датчика

if (value == LOW) // когда имеется магнитное поле, светодиод горит

{

digitalWrite (led, HIGH);

}

{

digitalWrite (led, LOW);

}

}А теперь, когда я подробно рассказал о своём видении отдельных элементов системы, имеет смысл сказать о моём видении готового изделия в целом. Так как я планирую построить максимально миниатюрное устройство, то какие-либо варианты: станины, способов закрепления сверла в некий патрон, закреплённый на некотором подвесе и т.д. и т.п. — я решил не рассматривать.

Непосредственно процесс заточки будет происходить прямо на том самом станке, на котором используется данный инструмент: если это токарный или сверлильный станок по металлу, — то сверло/фреза будут затачиваться прямо, не снимая их со станка, в процессе заточки оставаясь закреплёнными в стандартном патроне.

Для этого будет использован крепёж типа диафрагмы:

Картинка: www.turbosquid.com

Это позволит зажимать в подобный крепёж широкий спектр свёрл и фрез. Устройство будет представлять собой своеобразную шайбу, которая будет перемещаться по затачиваемому инструменту.

Для этого перемещения будет использован принцип «женской губной помады» когда торчащие шпеньки перемещаются по спиралевидным канавкам, как в помаде:

Картинка: patents.google.com

Почему этот принцип я не назвал принцип болта и гайки? Потому что, хотя он и похож на это, но, на мой взгляд, всё же лучше помогает понять принцип моё предложенное название.

Сама заточная головка закреплена на устройстве, подобном тому, которое используется для крепления гироскопов:

Картинка: studfile.net

В моём случае — это устройство будет не совсем полной копией такого подвеса (но подобной ему) и выглядеть будет приблизительно как-то вот так:

Последним вопросом, который тоже требует достаточного внимания, является вопрос подачи электропитания на эту «перемещающуюся заточную шайбу».

Здесь также, на мой взгляд, возможны два варианта:

- устройство запитывается от литий-ионного аккумулятора, имеющегося прямо на борту устройства (этот вариант реалистичный, проверенный, но не настолько интересный),

- индукционная подача питания на устройство.

Второй вариант мне видится очень интересным, так как позволяет устройству быть полностью независимым от внешних проводных привязок, либо встроенных аккумуляторов с ограниченным сроком работы.

Как я себе вижу реализацию этого второго варианта: где-то на самом основании сверла/фрезы закрепляется катушка с напряжением. Внутри самой «заточной шайбы» также имеется катушка, а сверло/фреза в этом случае, представляет собой магнитопровод трансформатора.

Но тут требуется консультация знающих людей. Реалистичен ли такой вариант магнитопровода, где он представляет собой не замкнутый контур, а просто стержень?

Сканирование поверхности механическим щупом. Этот метод часто используется в сложных заводских ЧПУ-обрабатывающих центрах и выглядит примерно так:

Тоже вполне реально — пройтись щупом и построить массив значений и уже исходя из них будет понятна геометрия поверхности.

Завершая свой рассказ, хочу сказать, что этот мой проект, долго вынашиваемый, наконец-то вступил в фазу практической реализации и любые идеи (и комментарии) будут интересны и полезны, так что можете не стесняться! Спасибо, что уделили время на чтение!

Комментарии (80)

raamid

01.06.2022 12:39+5Круто. Вот просто очень круто. Однако, есть замечания.

При заточке фрез и сверл, как вы правильно отметили, необходимо выдерживать нужные углы заточки. Для этого нужно будет обеспечить нужное количество степеней свободы, однако из вашей схемы (там где концепция) видно, что нужна будет еще как минимум одна дополнительная степень свободы, поворот шлифовальной головки вокруг перпендикулярной оси.

Подача сверла вдоль оси и вращение сверла должны производится независимо друг от друга, чтобы обеспечить нужное количество степеней свободы, а у вас подача вдоль оси производится за счет поворота сверла.

Хотя, возможно, я не до конца понял механизм работы устройства.

DAN_SEA Автор

01.06.2022 13:24Абсолютно согласен. Сейчас идет осмысление всех моментов (пока детали едут). Поэтому всё можно менять. Эту концепцию я выложил, просто чтобы максимально пояснить свою мысль.

MIZinovjev

03.06.2022 16:36Надо осмыслить несколько метрологических моментов, начиная с разрешающей способности и точности.

И как классы приборов к друг другу относятся - поверяемый, образцовый, эталонный и так далее.

Код это, конечно, интересно, но заточка чего-либо в кривом и люфтящем сверлильном патроне китайского станка вызывает грусть и непонимание.

...

В итоге получится четырёх-пятиосевой обрабатывающий центр, думаю, что пяти, три оси перемещения вращающегося абразива, его наклон и вращение затачиваемого инструмента в делительной головке с 1200 позиций на оборот. Редуктор нужен безлюфтовой, как мне кажется, режущая кромка имеет две грани и было бы неплохо не калиброваться после обработки одной грани, обрабатывать вторую обратным ходом инструмента.

Еще система подачи смазочно-охлаждающей жидкости к абразиву нужна.

dlinyj

01.06.2022 12:43+2Мне в хозяйстве очень не хватает устройства, которое может точить свёрла и фрезы. Если обеспечить необходимую точность, то ему цены не будет.

Хоть я вручную навострился точить свёрла, то о фрезах уже речи не идёт. Это очень круто, что идут такие разработки. Снимаю шляпу.

ToSHiC

01.06.2022 21:54Электрическая точилка для свёрл стоит меньше 5000 рублей, примерно такая: https://www.vseinstrumenti.ru/stanki/zatochnye-tochilo/dlya-zatochki-sverl/redverg/rd-ds95-6625071/ .

sergej_pipets

02.06.2022 14:45+3Игрушка. Настоящий станок для заточки сверел стоит минимум в десять раз больше. И сверло в нём затачивается не за одно сование, а за три подхода.

abutorin

01.06.2022 12:54+4Ну вообщето-то заточка сверла (с 2-мя канавками) и фрезы это несколько разные задачи. Сверло заточить граздо проще если применять цилиндрическую заточку. Точить "ленточку" на сверле кажется нет особого смысла, т.к. при заточке длина сверла уменьшается. В "хороших сверлах диаметр сверла на "кончике" больше чем диаметр у хвостовика и ленточка изнашивается только в области резания. А вот фрезы бывают очень разные, у каждой фрезы может быть своя конфигурация режущей кромки и потребуется разный размер шлифовального диска. Ну и имхо конструкция "станка" выглядит хлипкой, сила резания при шлифовании конечно не то что токарной обрабоке или фрезеровании, но тоже не маленькая. Конструкция и приводы должны обеспечивать нужную мощность и жесткость.

iliasam

01.06.2022 12:58+2Идея красивая, но, боюсь, в процессе сборки вылезет огромное количество «подводных камней».

Ключевом момент — жесткость конструкции.

Боюсь, что вся эта конструкция не будет жестко держаться на сверле/фрезе, поэтому заточка будет ужасной из-за вибраций. И что делать, если сверло короче чем длина заточной машины?

Еще одна проблема — точность приводов. Дешевые моторы, упомянутые в статье, имеют дикие люфты, использовать их для точных работ кажется странным.

Я думаю, что если уж хочется сделать такую машину, то нужно делать ее полностью отдельной.

Можно купить готовый узел — поворотную ось для ЧПУ, зажимать в сверло/фрезу именно в нее.

Заточной диск двигать вдоль фрезы линейным приводом, понятно, что на этот привод придется установить еще несколько дополнительных приводов для того, чтобы поддерживать заданное положение заточного диска.

Правда вышеописанная конструкция очень уж напоминает полноценный токарно-фрезерный ЧПУ станок) Я думаю, сложность конструкции тут неизбежна, так как задача — довольно сложная.

DAN_SEA Автор

01.06.2022 13:34Согласен. Но - это всё поправимо:

например, под все оси вытачиваются отдельные втулки. И всё вращение в осях, с точной посадкой, а двигатели - просто подключены к этим осям через разъемы. Таким образом, люфт двигателей перестаёт играть какую-либо роль. Например я, на своём станке -легко ловлю "сотки" и делаю всякие "посадки под подшипник" - если кто в курсе. Так что изготовить такие оси-не проблема.

Мой станок ТВ-16 содержит дикие люфты( 1953 год выпуска, однако ;-) ) Несмотря на это - я ловлю "сотки" на нём. См. пункт 1. Почему так получается: когда инструмент прижимается плотно к обрабатываемой поверхности - какие-то люфты перестают играть существенную роль. И здесь можно было бы нечто подобное ввести в конструкцию (учёт этого). Хотя это дурной вариант- лучше так не делать и сразу сделать хорошо.

конструкция в реале будет намного более жесткой. Например, в роли того же портала- сам диск (портала нет как такового). Просто диск, для обработки кончика- "встаёт" почти вертикально, продолжая удерживаться на сверле. То есть 2 в 1: и диск и портал сразу. И т.д. Надо подумать над всем этим...Благо время ещё терпит...

А насчёт того, что если делать "мощно, надёжно" - это да...Это упрощает задачу. Но я специально хочу уйти от этого и сделать компактную, фактически карманную конструкцию. Удобно хранить / легко переносить...

iliasam

01.06.2022 14:09" Таким образом, люфт двигателей перестаёт играть какую-либо роль."

Речь шла про люфт в шестеренках редукторов, то есть ось дешевого редуктора может гулять на десятки градусов. Соответственно, если, например, на валу такого редуктора закрепить рычаг («портал головки»), то он будет болтаться.

«Мой станок ТВ-16 содержит дикие люфты( 1953 год выпуска, однако ;-) ) Несмотря на это — я ловлю „сотки“ на нём».

За счет обратной связи через человеческие зрение и осязание, не так ли?

А заточной станок как должен это делать? Ставить кучу датчиков, причем, довольно точных? Хороший поворотный энкодер обычно не такой уж и маленький, а предполагается, что устройство должно быть компактным.

" Но я специально хочу уйти от этого и сделать компактную, фактически карманную конструкцию. Удобно хранить / легко переносить..."

Но есть опасность, что сразу компактно сделать не выйдет, и тогда будет разочарование в идее…

uis246

01.06.2022 22:36А заточной станок как должен это делать? Ставить кучу датчиков, причем, довольно точных?

Замерять люфты и потом их компенсировать. В советское время примерно так и делали, привет поливоксам.

aceofspades88

01.06.2022 13:02очень похоже что вы заново изобретаете колесо, сверла прекрасно точаться как на заточном круге так и на приблудах за 3 копейки которые продаются в каждом магазине инструментов, с фрезами немного подороже выйдет.

dlinyj

01.06.2022 13:51+1Вопрос точности и качества заточки, на деле вручную вы не заточите сверло качественно. А уж про фрезы я молчу.

DAN_SEA Автор

01.06.2022 13:58+1Да, это весьма непросто. А уж если сюда добавить - что, как правило, ни у кого нет под рукой нормальной точилки/или есть но точить не умеет; человек если еще возрастной - плохо видит (реальный кейс-мне его озвучивали); в принципе лениво этим заниматься/или просто практически невозможно (если это фреза) - то всё становится понятно.

Даже если эта штука будет точить "условно точно" - это будет НАМНОГО лучше, чем вручную.

aceofspades88

01.06.2022 15:09вопрос всегда исключительно в рентабельности, сверло не прецизионный инструмент, для фрез естественно заточной станок, но коль появилась такая потребность - то он не стоит космических денег.

odiemius

01.06.2022 13:49+4Идея заточной установки отличная, но идея размещать это на самом же станке - ужасная! Летящий абразив с заточного диска с радостью налипнет на направляющие и конусы станка, на всякие ласточкины хвосты... и потом довольно быстро угробит Вам станок, все точные и трущиеся поверхности всегда смазаны, а значит, усиленно ловят любую пыль!

Запомните: заточка инструмента и обработка инструментом должны быть физически разнесены по разным помещениям!

DAN_SEA Автор

01.06.2022 14:06Согласен, в курсе этого момента :-) Хотя его игнорю постоянно - накрывая полиэтиленом...

RussianWarShip

01.06.2022 14:58+2Я хоть и не верю в успех этой затеи, но из интереса подпишусь на Ваши статьи.

tark-tech

01.06.2022 15:04+4И здесь, наверное, стоит сразу сказать пару слов о самом заточном инструменте: в качестве него я решил использовать алмазные микродиски.

Не радо докопаться, бо идея таки благая, но с такими дисками сразу возникают вопросы:

как собственно у них будет с жесткостью, ониж тоненькие, чуть надавил и ходит непредсказуемо, с понятными последствиями для заточки

опять же миниатюрность означает что любая неровность будет давать большую погрешность

алмазом железо точить - идея так себе, оно его жрёт страшно, а диски тоненькие и мелкие...

abutorin

01.06.2022 16:03алмазом железо точить - идея так себе

Железо может и ничего, а вот сталь плохая идея.

dlinyj

01.06.2022 17:59А чем по вашему точат быстрорежущие резцы и твердосплавные пластины?

abutorin

01.06.2022 20:17+1Твердосплавная пластина она на то и "...сплавная" что это не сталь. Проблема обработки стали алмазным абразивом в том, что и там и там "есть" углерод в количествах которые делают такую обработку не эффективной.

dlinyj

01.06.2022 21:18Эм… Постоянно точу резцы и свёрла на алмазных кругах, что я делаю не так? При чём, сначала точу на обычных камнях, а довожу на алмазе.

engine9

04.06.2022 08:18Я могу ошибаться т.к. диванно-ютубный токарь, но вроде при заточке алмазом стали он при нагреве диффундирует и меняет химический её состав.

dlinyj

01.06.2022 21:22Вы могли бы привести конкретные нормы, ГОСТы, ОСТы и прочие стандарты, которые запрещают заточку быстрореза алмазными дисками?

abutorin

01.06.2022 22:01А тут нет запретов. Тут вопрос эффективности и целесообразности. Углерод из стали вступает в какую-то реакцию с углеродом из алмаза и второй быстрее разрушается. Быстрее не значит что мгновенно. Такие вещи обычно рассказывают при обучении на специальности "Инструменты и инструментальные системы", которую я когда-то получал.

dlinyj

02.06.2022 11:35Специально пообщался со специалистами. Да, углерод растворяется в железе. Но, это происходит при определённой температуре и оборотах, следовательно, используя СОЖ, и подбирая обороты, съём — этого можно избежать.

Проще говоря, большие съёмы лучше делать на абразивных камнях, а мелкий на алмазе, как я и говорил. Но в целом, можно применять и другие абразивы.

Lando

01.06.2022 22:43+1Насколько я помню. Точить сталь алмазом можно. Но при механизированной заточке идёт сильный нагрев в месте контакта. И так как алмаз это углерод, он начинает расстворятся в стали. Соответственно ресурс абразива значительно уменьшается. А так то вручную ножи без проблем алмазными брусками точат.

DAN_SEA Автор

01.06.2022 22:45Мне кажется этот момент легко купируется алгоритмами (если что) ;-)

Например, первое, что пришло в голову: контроль скорости вращения, постоянное перемещение с места на место.

abutorin

01.06.2022 23:21+4Мне кажется этот момент легко купируется алгоритмами (если что)

Извините за "резкость": "А мужики-то не знали".

Теория резанья наука достаточно зрелая. Идёт рука об руку с материаловедением. За последние десятилетия в плане прорывных изобретений в области быстрорежущих сталей и их обработки ничего особого не нашлось.

Lando

02.06.2022 07:01Алгоритмами не все можно купировать. Например если процессы будут слишком быстрые то скорость перемещения должна быть такой что она сама будет создавать достаточное для растворения алмаза тепло. И тут уже теоретический предел, который никак не купируешь. Все что тут можно сделать, это уменьшить скорость вращения диска до "ручной". Но только зачем, если есть другие абразивы которые и со сталью справятся и таких проблем не имеют.

denticulus

01.06.2022 22:25Проблема обработки стали в том, что она вязкая, и вырывает алмазы из связующей подложки. Закалённая сталь лучше обрабатывается алмазом, чем такая же сырая.

Так как речь о режущих инструментах, думаю они не совсем пластилин

MIZinovjev

03.06.2022 16:44Эльбором.

Алмазом точить надо СОЖ.

Это примерно как камень резать, без СОЖ никуда.

Диски эти алмазные - ерундистика, пользую иногда в бормашине.

Алмазом точат т.н. чашками - это массивная штука дюралевая(жесткая и тепло отводит хорошо) и алмаз там не кусками как на этих дисках, а мелкодисперсный в связующем.

Поглядите мелкие эльборовые круги)

ГОСТ 17123-79*

(ИСО 6168-80)

dlinyj

03.06.2022 16:49Уже выше сказал, на счёт СОЖ. То есть возможно значит

MIZinovjev

03.06.2022 17:32Да я ж без претензий на авторство использования СОЖ в заточном деле. Думаю, много кто скажет про СОЖ)

gago777

01.06.2022 17:01+1Идея очень интересная. Потенциальный потребитель наверное мелкие мастерские или мастера одиночки, так как крупные компании заморачиваться не будут и просто купят новые сверла и фрезы.

Алмазные микродиски как уже указали не подойдут, нужен заточной круг.

Hardcoin

01.06.2022 17:12Неужели крупные компании не точат инструмент?

Lomil

01.06.2022 23:13+2Перетачивают конечно, но не все так просто. Твердосплавную фрезу Ø16 мм может заточить по торцу и по ленточке почти любой желающий, если попрактикуется пару недель. А вот с мелочевкой тяжело, особенно для многоперых фрез которые идут на чистовую обработку. Ø4 уже фиг заточишь, а в производстве пресс-форм могут применяться фрезы Ø0.5 и меньше. И есть такие типы фрез, которые сами по себе очень сложно затачивать, например фрезы с переменным углом подъема винтовой спирали или "морковки". Ну и все современные фрезы (кроме тех что по алюминию) идут с покрытием, за счет которого они способны работать на заявленных режимах и давать нужную шероховатость. При заточке покрытие снимается и уже на таких режимах фрезу не поставишь - начнет подгорать кромка. И получается что станок с новой фрезой делал, условно, 10 деталей в смену, а с переточенной - 3, что никому не нравится даже в мелкосерийке.

pbw

01.06.2022 17:34+6Расскажите, а в реальности, зачем нужно некое карманное устройство? Чтобы что? Чтобы прийти с ним куда-то, надеть быстро на фрезу, включить, перекурить пока идет заточка, снять устройство, и уйти? Это выездной сервис по заточке? P.S. После заточки фрезу придется заново позиционировать, если стоит в ЧПУ.

Если вы хотите пользоваться этим в своей мини-мастерской, то какая разница, будет точилка карманной, или будет 7-ми килограммовой, хранящейся в ящичке под станком?

Если теоретизировать, и на время забыть про материальный аспект (максимально дешевая конструкция), то можно взять китайский "ювелирный" чпу-станочек, с установленной на раб.стол 4+5 осью (вращение+наклон) и 100мм токарным патроном на этой доп.оси (макс.диаметр детали = 30мм) - это полностью закроет кейс по заточке. Т.е. фрезу/сверло зажимаем в патрон (максимально утопив для уменьшения вибраций), и точим, поворачивая/вращая на нужные углы. P.S. Вибрации все равно будут.

Но да, один из комментаторов был прав, что абразив все равно будет лететь на части станка, как ни пытайся этого избежать.

P.P.S. "Чипы" делали заточной станок из швейной машинки :))

Rumidu

01.06.2022 18:18+1"ЧПУ робот для заточки фрез и свёрл. Сразу скажу, что ничего подобного (несмотря на достаточно напряжённые поиски) — я никогда не встречал."

"Витебский завод заточных станков" выпускает станки с ЧПУ года с 1977 и по сей день. Не проще ли изучить устройство станка (например ВЗ-208Ф3) и масштабировать его до необходимых вам размеров? И ещё хотел спросить - заказывать переходники для валов на Али, имея собственный токарный станок, так дешевле получается?

DAN_SEA Автор

01.06.2022 18:20Ок:-) Я когда писал, я имел в виду "с теми характеристиками, которые рассматриваются ниже ...". Тут вся задумка именно в связке: миниатюрность+дешевизна+"умная начинка".

И такого типа, который рассмотрен в статье, - действительно нет ;-) Да, можно (наверное) собрать нечто большое, основательное и "страшное". Но хотелось бы поменьше...

Насчёт самостоятельного изготовления: у меня есть такое правило - когда я (даже теоретически, даже пока весьма на начальном этапе) - замышляю нечто серийное, - я начинаю тестировать детали, которые есть в массовом доступе и заказывать их: щупать руками, оценивать "годятся / не годятся" и т.д. Полезно просто. Не всё надо делать самому...

raamid

01.06.2022 21:41Вот это не оно? Совсем не дешево (28000 долларов на сайте производителя), но умная начинка.

DAN_SEA Автор

01.06.2022 21:49+1Кстати, да, видел эту штуку...И вроде бы, мне даже цену давали. Стоил тогда что то около 20 килобаксов или вроде того...Секунду...Да, так и есть - правильно помню:

dlinyj

01.06.2022 21:50+1Этакий домашний станочек, стоимостью в квартиру.

DAN_SEA Автор

01.06.2022 21:50ага, точно так ;-)

Теперь вспоминаю почему люди говорили, почему выход такого устройства заберёт хлеб у таких, как выше ;-)

MIZinovjev

03.06.2022 16:56+1Ещё говорят, что изобретателей бестопливных генераторов убивает вездесущая международная нефтяная мафия,,, так что поосторожней там))

denticulus

01.06.2022 19:42+3Алмазные заточные диски - норм инструмент, только не с Али. Они лысеют очень быстро. Лучше рассмотреть стоматологические, фирмы Komet, например. Живут дольше в 10-20 раз.

mich_vk

01.06.2022 21:29+2Если я что-нибудь в чём-нибудь понимаю то алмазные диски должны работать не на 1.000 оборотов а побыстрее. поэтому в качестве привода диска возьмите какой-нибудь китайский дремель. И с цангой там все в порядке для зажима этого диска. И регулировать можно частоту

ЗЫ: не верится что это будет работать. Жужжать - да, остальное очень сыро.

ToSHiC

01.06.2022 22:04+1Как вы планируете осуществить жёсткость крепления фрезы и диска? Если жёсткость будет недостаточной - то может начать дробить, и в итоге полная чепуха получится вместо заточки.

Изначально ожидал увидеть что-то типа вот такого девайса, только моторизированного: https://www.youtube.com/watch?v=VLRg24LrcJw За счёт того, что там есть возможность измерять углы и плавно контролируемо их менять за счёт подач - можно получать очень неплохую повторяемость результата даже работая руками, как, собственно, и на вашем токарнике.

DAN_SEA Автор

01.06.2022 23:10Надо подумать...Видимо придётся делать некие фиксаторы степеней свободы, которые не задействуются в данный момент.

DAN_SEA Автор

01.06.2022 23:11В связи с тем, что многие высказывают сомнения насчет алмазных дисков - может у кого будет идея, какой мини/микро диск не алмазного типа можно использовать? Желательно конечно такой же маленький и не крошащийся...

pbw

01.06.2022 23:57+2Каменный диск/чашка это конечно не фреза, тут нет скорости на зуб. Но есть размер зерна, и есть обрабатываемый материал. Чем меньше диаметр инструмента, тем меньше угловая скорость = нужен оборотистый мотор привода, чтобы долго и печально не шкрябать поверхность, теряя камешки из диска. Но и жечь кромку нельзя = нужно охлаждение (или быстрые множественные проходы, как на том видео).

Всё надо считать. Есть же таблицы в инете, есть спец.софт. Вбиваете параметры и получаете нужные скорости/диаметры/ets. Не надо экспериментировать самому, уже есть всё готовое. Механика рисуется/нагружается в Солиде. И есть схемы компоновки, все уже изобретено, надо только найти.

В видео выше в этой убер-машинке заточная чашка такого размера не потому, что они меньше не нашли. Чашка оптимальна для выполняемой операции. Скорость вращения (наверняка изменяемая), размер зерна, мощность мотора привода - все посчитано заранее.

P.S. Извините за излишнюю критику, если что.

DAN_SEA Автор

02.06.2022 09:35Да нет, спасибо большое. Я всегда рад новой информации! Благодарю, что написали!

Lomil

01.06.2022 23:48+11) Жесткость конструкции очень сомнительная, сколько будет весить вся эта конструкция?

2) Плоский и очень тонкий абразивный круг будет крошить и ломать на изгиб, тарельчатый круг был бы лучше. Но тут опять же, вопрос жесткости.

3) А не проще взять простенький заточной станок с цангой и обвешать его датчиками и сервомоторами, если уж хочется автоматизировать процесс заточки? Места для электронной обвязки полно, с жесткостью никаких проблем не будет, круги подберете какие угодно. Да, он будет весить килограмм 30-40 и к нему надо будет готовить место или брать вместе с опорой и тогда он будет весить все 80-90 кг, но что поделать.

alexhott

02.06.2022 08:02+2для заточки мелкого инструмента обычно надо снять не так много от сотки до десятки

контроль датчиком холла? от 1мм наверно уверенно можно будет поймать разницу.

Заточка фрезы по спирали - там еще надо и везде равномерно снять например 2 сотки, с описанной конструкцией перемещения вдоль фрезы это просто невозможно при любой точности изготовления.

slog2

02.06.2022 09:01+8Почему подобное устройство до сих пор не было создано?

Потому что вы мало знаете. Подобные устройства давно созданы и они максимально маниатюрны и дёшевы насколько это возможно физически. И реальность настолько далека от вашего колхоза с игрушечными китайскими моторчиками, что вы даже не представляете глубину пропасти которая отделяет вас от настоящего реального заточного станка.

DAN_SEA Автор

02.06.2022 09:15Понимаю, сложности есть. Но, - кто то сразу опускает руки после осознания. А кто то движется и, надеюсь, хоть что то выйдет в итоге. Что есть хорошо:-). Потому что оно будет дешево и доступно для всех если что.

dlinyj

02.06.2022 11:40+1Как правило мир создают те, кто не знают какие трудности ждут. Они проходят их и делают что-то новое, а те кто «осознают», так и остаются в болоте.

Практика моей работы в стартапах говорит, что это именно так. Только не боясь трудностей, имея только чистую идею удаётся создать что-то новое.

abutorin

02.06.2022 12:25+3Только не боясь трудностей, имея только чистую идею удаётся создать что-то новое

Да, только не каждая идея и "не боязнь" трудностей позволяют создать что-то нужно. Чтобы "выстрелило" нужно чтобы и идея была хорошей и трудности преодолеваемые. Говорю как "стартапер".

Судя по статье, ТС-у пришла в голову мысль и он без опыта в этой области решил её реализовать. Такому "напору" можно только позавидовать и нужно обязательно поддежать. Судя по тексту это первая публикация и люди с опытом и некоторыми знаниями решили ими поделиться. Без такого обмена опытом ТС может потратить больше времени на набивание уже известных шишек.

alexhott

02.06.2022 11:29На чипмейкере создайте пост , там могут дельных советов надавать

dlinyj

02.06.2022 11:39Вряд ли, моя практика показала что там сидят гаражные любители и диванные эксперты. Когда доходит до реальных вопросов их советы чаще вредны. И плюс сложно отличить реального эксперта от диванного.

MIZinovjev

03.06.2022 17:00Там мастер есть, у него куча уроков в ютубке, забыл как звать .

Для начала можно посмотреть, как точат руками????

r3pab

02.06.2022 14:17Не совсем понятно понятно зачем изобретать велосипед. Недавно листал книгу Оснастка для заточки и контроля инструментов. Так там в списки использованных источников каких только ссылок нет и с чпу и без. Все давно уже сделано. Можно немного освежить типы применяемых компонентов. Вопросы жесткости подачи сож . Наверное что то и можно сделать ,но скорости заточки будут низкими. В целом согласен с предыдущими ораторами. В конце концом купили вы тв16. А не сами сделали. Хотя тоже ничего сложного.

SovietTwins

02.06.2022 19:49+4Датчики холла, куча ЧПУ оснастки...

Оно конечно замечательно, если чпушить заводскую точилку. По поводу же предлагаемой "дрочилки" (простите за грубость) - это проект бессмысленный.

Начиная от выбираемой шероховатости "алмазных дисков с Али", заканчивая тем, что не будет главного. ЖЕСТКОСТИ конструкции.

Заточка будет выходить "полукругом", так как чем ближе к телу сверла или фрезы - тем толще металл на съем. Спору нет. Сверло 2-3мм заточить удастся. Но на этом стоп.

Хотите начать? Начните с гранитной 50мм плиты. Старую поверочную (измерительную) плиту можно купить на Авито. Установите туда движок с редуктором (лучше старую ясакаву серву или любую другую с управлением 0-10в. Выточите прецизионный посадочный диск для алмазных чашек. Закрепите линейные направляющие строго перпендикулярно оси вращения абразивной тарелки и на линейные модули посадите притертую чугунную или гранитную плиту на которой сделайте поворотную платформу для сверла/фрезы.

С Али закажите адаптер на цилиндр или конус под цанги ER25. И далее - морочьтесь с узлом наклона плоскости и поворота инструмента.

После, отюстируйте вращение по биениям и сажайте шагов к на поворот фрезы или наклон головы.

Посчитав время и деньги, купите на Авито круглошлиф для инструмента производства СССР и очпуште его за пару дней.

iig

02.06.2022 20:11+1Для гаражных обьемов дешевле купить пару вёдер свёрл и просто выбрасывать по мере износа :)

dlinyj

02.06.2022 22:05+2Посчитав время и деньги, купите на Авито круглошлиф для инструмента производства СССР и очпуште его за пару дней.

Оптимизма в этой фразе хоть отбавляй :). Они очень редкие, и установка ЧПУ занимает месяцы, если не годы. С учётом изготовления мест креплений, точения и фрезеровки всевозможных переходников. Подбор электроники, блоков питания. Писать программу. Не менее года.

Если вы сможете оЧПУшить за пару дней, я лично скинусь вам на памятник :).

MaxEkb77

03.06.2022 09:53Вообще из самых мелких заточных что видел был станок кайндл.

Точить торец инструмента тут ничего такого нет можно и на обычном наждаке руками, через денёк другой после просмотра фильмов Леонтьева на ютубе, он там хорошо процесс объясняет.

А вообще без нормального подхода, ЧПУ - будет не быстрый процесс и с непонятным результатом.

semennikov

03.06.2022 22:21+1Я наверное ближе всего к тем, кому такой станок может быть нужен. Я довольно давно произвожу фрезерные станки с ЧПУ, поэтому тема мне более чем знакома. Заточка инструмента из быстрорежущей стали не интересна, они дешевы проще заменить, а вот заточка инструмента из твердосплава очень интересна. Важнейшим потребительским свойством будет автоматическое определение необходимых углов заточки (можно из каталога инструмента). Абразив - практически только алмаз, и как следствие, обязательно охлаждение водой. Особый интерес вызывает заточка малых диаметров. Такой инструмент дорог и не стоек. Обязательно должна быть возможна заточка сломанного инструмента. Точность заточки очень важна, поэтому необходим контроль формы диска. Если решитесь работать в этом направлении будет неплохой сбыт, но имейте в виду - до рабочего образца не меньше года а то и двух. Затраты своих средств 10-15 тыс долларов, а то и больше, и не пренебрегайте жесткостью! Скорости резания должны быть очень большие, твердые сплавы не перегреете, диск раньше начнет выходить из строя. Все системы подачи должны быть жесткими и без люфта. Если точить фрезы нужно 5 а то и 6 координат

iig

WifI и датчики это конечно нужно и важно. Но металлообработка это больше про сопромат. КМК, нужно начинать не с веб-формы, а с унылого матана.

xSVPx

Это да. А то после беглого просмотра "глаз дёргается".

Автору могу посоветовать посмотреть как сделаны заточные станки под подобные задачи. Какие-нибудь EWAGи.

Намекну. Вот для всего того-же, почему то "тупые швейцарцы" используют станины массой в сотни килограмм и рабочие органы массой в десятки. Причем размер обрабатываемого инструмента у них зачастую даже скромнее....

iig

Посмотрел учебник для ПТУ "Заточка режущего инструмента". Порядочный кусок работы предстоит.