Ротор - это тело, которое вращается вокруг некоторой оси и удерживается своими несущими поверхностями в опорах. Несущие поверхности ротора передают нагрузки на опоры через подшипники качения или скольжения. Под несущими поверхностями подразумеваются поверхности цапф* или поверхности их заменяющие.

*Цапфа (нем. Zapfen "цапфа, шейка, шип, втулка, стержень") — часть вала или оси, на которой находится опора (подшипник). Цапфа, находящаяся на краю вала, называется шип, в средней части вала — шейка. Концевая цапфа, воспринимающая осевые нагрузки, — пята.

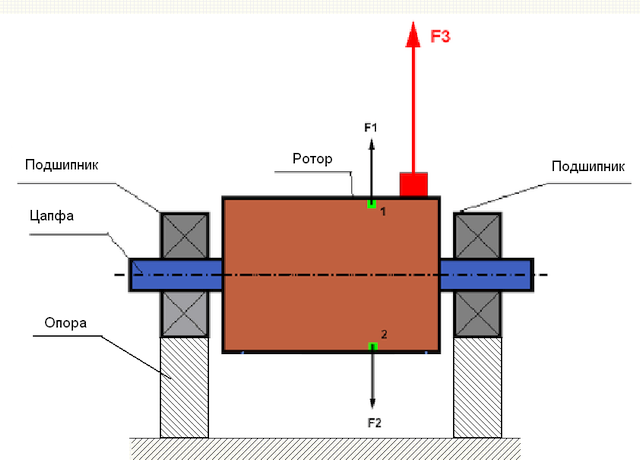

В идеально сбалансированном роторе его масса распределяется симметрично относительно оси вращения, т.е. любому элементу ротора можно поставить в соответствие другой элемент, расположенный симметрично относительно оси вращения. На каждый элемент ротора при вращении действует центробежная сила направленная в радиальном направлении (перпендикулярно к оси вращения ротора). В сбалансированном роторе центробежная сила, действующая на любой элемент ротора, уравновешивается центробежной силой, действующей на симметричный элемент. Например на элементы 1 и 2 ( на рисунке 1 обозначены зеленым цветом) действуют центробежные силы F1 и F2 равные по величине и противоположные по направлению. Это верно для всех симметричных элементов ротора и таким образом суммарная центробежная сила, действующая на ротор равна 0 и ротор является уравновешенным. Но если симметрия ротора нарушена ( на рис.1 несимметричный элемент обозначен красным цветом), то на ротор начинает действовать неуравновешенная центробежная сила F3.

При вращении эта сила меняет направление вместе с поворотом ротора. Динамическая нагрузка, возникающая от действия этой силы передается на подшипники, что приводит к их ускоренному износу. Кроме того под действием этой переменной по направлению силы происходит циклическая деформация опор и фундамента, на котором закреплен ротор, то есть возникает вибрация. Для устранения дисбаланса ротора и сопутствующей ему вибрации необходимо установить уравновешивающие массы, которые восстановят симметрию ротора.

Балансировка роторов - это операция по устранению дисбаланса путем добавления уравновешивающих масс.

Задачей балансировки является нахождение величины и места (угла) установки одной или нескольких уравновешивающих масс.

Виды роторов и виды дисбаланса

С учетом прочности материала ротора и величины действующих на него центробежных сил, роторы можно разделить на два вида - жесткие роторы и гибкие.

Жесткие роторы на рабочих режимах под действием центробежной силы деформируются незначительно и влиянием этой деформации в расчетах можно пренебречь.

Деформацией гибких роторов пренебречь уже нельзя. Деформация гибких роторов усложняет решение задачи балансировки и требует применения других математических моделей, по сравнению с задачей балансировки жестких роторов. Следует отметить, что один и тот же ротор на малых скоростях вращения может вести себя как жесткий, а при больших скоростях - как гибкий. В дальнейшем мы будем рассматривать только балансировку жестких роторов.

В зависимости от распределения неуравновешенных масс по длине ротора можно выделить два вида дисбаланса - статический и динамический (моментный). Соответственно говорят о статической и динамической балансировке ротора.

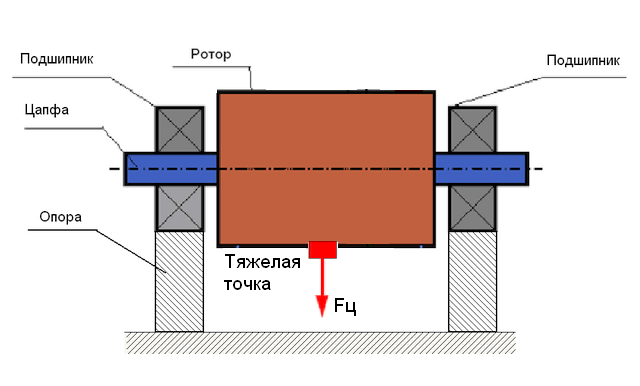

Статический дисбаланс ротора проявляется без вращения ротора, то есть в статике, когда ротор под действием силы тяжести разворачивается "тяжелой точкой" вниз. Пример ротора со статическим дисбалансом приведен на рис.2

Под действием силы тяжести ротор разворачивается "тяжелой точкой" вниз

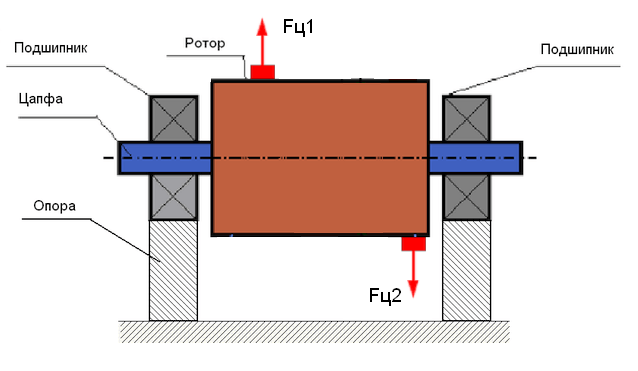

Динамический дисбаланс проявляется только при вращении ротора.

Пример ротора с динамическим дисбалансом приведен на рис. 3.

Силы Fц1 и Fц2 создают момент, стремящийся развернуть ротор.

В этом случае несбалансированные равные массы М1 и М2 находятся в разных плоскостях - в разных местах по длине ротора. В статическом положении, т.е. когда ротор не вращается на ротор воздействует только сила тяжести и массы уравновешивают друг друга. В динамике при вращении ротора, на массы М1 и М2 начинают действовать центробежные силы Fц1 и Fц2. Эти силы равны по величине и противоположны по направлению. Однако, поскольку они приложены в разных местах вала по длине и не находятся на одной линии, эти силы не компенсируют друг друга. Силы Fц1 и Fц2 создают момент, приложенный к ротору. Поэтому такой дисбаланс еще называют моментным. Соответственно на подшипниковые опоры действуют нескомпенсированные центробежные силы, которые могут значительно превышать расчетные и уменьшать ресурс работы подшипников.

Поскольку данный вид дисбаланса проявляется только в динамике при вращении ротора он называется динамическим. Его невозможно устранить в статике балансировкой "на ножах" или другими аналогичными способами. Для устранения динамического дисбаланса необходимо установить два компенсирующих груза, которые создадут момент равный по величине и противоположный по направлению моменту, возникающему от масс М1 и М2. Компенсирующие массы не обязательно должны устанавливаться напротив масс М1 и М2 и быть равными им по величине. Главное, чтобы они создавали момент, полностью компенсирующий момент дисбаланса.

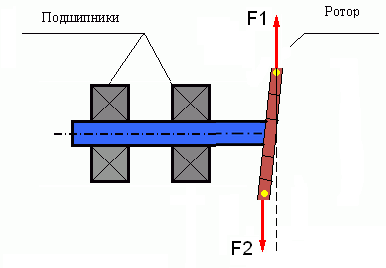

В общем случае массы М1 и М2 могут быть не равны друг другу, так что будет иметь место сочетание статического дисбаланса и динамического. Теоретически доказано, что для жесткого ротра для устранения его дисбаланса необходимо и достаточно установить два груза разнесенных по длине ротора. Эти грузы будут компенсировать как момент, возникающий вследствие динамического дисбаланса, так и центробежную силу, возникающую вследствие несимметричности массы относительно оси ротора (статический дисбаланс). Обычно динамический дисбаланс характерен для длинных роторов, типа валов, а статический - для узких. Однако, если узкий ротор установлен с перекосом относительно оси, или деформирован ("восьмерка"), то в этом случае будет возникать трудноустранимый динамический дисбапланс. (см. рис. 4), поскольку в этом случае сложно установить корректирующие грузы, создающие нужный компенсирующий момент.

Силы F1 и F2 не лежат на одной линии и не компенсируют друг друга.

В связи с тем, что из-за узкого ротора плечо для создания момента небольшое, могут потребоваться корректирующие грузы большой массы. Но при этом дополнительно возникает т.н. "индуктированный дисбаланс", связанный с деформацией узкого ротора под действием центробежных сил от корректирующих масс. (см. например «Методические указания по балансировке жестких роторов (к ГОСТ 22061-76 Машины и технологическое оборудование. Система классов точности балансировки. Основные положения)» Раздел 10. СИСТЕМА «РОТОР - ОПОРЫ» ) Это заметно для узких колёс вентиляторов, у которых помимо силового дисбаланса действует ещё и аэродинамический дисбаланс. Причём надо понимать, что аэродинамическая неуравновешенность, точнее аэродинамическая сила прямо пропорциональна угловой скорости ротора, а для её компенсации используется центробежная сила корректирующей массы, которая пропорциональна квадрату угловой скорости. Поэтому эффект балансировки может иметь место только на конкретной частоте балансировки. На других частотах вращения возникает дополнительная погрешность. Тоже самое можно сказать об эл. магнитных силах в эл. двигателе, которые также пропорциональны угловой скорости. То есть устранить при помощи балансировки все причины вибрации механизма невозможно.

Вибрация механизмов.

Вибрация - это реакция конструкции механизма на воздействие циклической возбуждающей силы. Эта сила может иметь разную природу.

Центробежная сила, возникающая из-за неуравновешенности ротора - нескомпенсированная сила действующая на "тяжелую точку". Именно эта сила и вибрация ею вызванная устраняются балансировкой ротора.

Силы взаимодействия, имеющие "геометрическую" природу и возникающие вследствие погрешностей изготовления и монтажа сопрягаемых деталей. Указанные силы могут, например, возникать вследствие некруглости шеек вала, погрешностей профилей зубьев в зубчатых передачах, волнистости беговых дорожек подшипников, расцентровки сопрягаемых валов и т.п. В случае некруглости шеек ось вала будет смещаться в зависимости от угла поворота вала. Хотя такая вибрация также проявляется на частоте вращения ротора, устранить ее балансировкой практически невозможно.

Аэродинамические силы, возникающие при вращении рабочих колёс вентиляторов и других лопастных механизмов. Гидродинамические силы, возникающие при вращении рабочих колёс гидронасосов, турбин и т.п.

Электромагнитные силы, возникающие при работе электрических машин, например, вследствие несимметричности обмоток ротора, наличии короткозамкнутых витков и. т.п. причин.

Величина вибрации (например её амплитуда Ав) зависит не только от величины возбуждающей силы Fв, действующей на механизм c круговой частотой ω, но и от жесткости k конструкции механизма, его массы m , а также коэффициента демфирования C.

Для измерения вибрации и балансировки механизмов могут использоваться датчики различных типов, в том числе:

датчики абсолютной вибрации, предназначенные для измерения виброускорения (акселерометры) и датчики виброскорости;

датчики относительной вибрации - вихретоковые или ёмкостные, предназначенные для измерения виброперемещения. В некоторых случаях (когда это позволяет конструкция механизма) для оценки его вибронагруженности могу также использоваться датчики силы. В частности они широко используются для измерения вибронагруженности опор дорезонансных балансировочных станков.

Итак вибрация - это реакция механизма на воздействие внешних сил. Величина вибрации зависит не только от величины силы, действующей на механизм, но и от жесткости конструкции механизма. Одна и та же по величине сила может приводить к разной вибрации. В механизмах с жесткой конструкцией опор, даже если вибрация и небольшая по величине, на подшипниковые узлы могут действовать значительные динамические нагрузки. Поэтому при балансировке механизмов с жесткими опорами применяют датчики силы, а не вибрации (виброакселерометры). Датчики вибрации применяют на механизмах с относительно податливыми опорами, когда действие неуравновшенных центробежных сил приводит к появлению заметной деформации опор и вибрации. Датчики силы применяют при жестких опорах, когда даже значительные силы, возникающие вследствие дисбаланса не приводят к появлению значительной вибрации.

Резонанс конструкции - фактор препятствующий проведению балансировки

Ранее мы уже упоминали, что ротора делятся жесткие и гибкие. Жесткость или гибкость ротора не следует путать с жесткостью или подвижностью опор (фундамента) на который установлен ротор. Ротор считается жестким, когда его деформацией (изгибом) под действием центробежных сил можно пренебречь. Деформация гибкого ротора относительно велика и ей пренебречь нельзя.

В этой статье мы рассматриваем только балансировку жестких роторов. Жесткий (недеформируемый) ротор может быть в свою очередь установлен на жесткие или подвижные (податливые) опоры. Понятно, что и эта жесткость\подвижность опор является относительной в зависимости от скорости вращения ротора и величины возникающих центробежных сил. Условной границей является частота собственных колебаний опор\фундамента ротора. Для механических систем форма и частота собственных колебаний определяются массой и упругостью элементов механической системы. То есть частота собственных колебаний является внутренней характеристикой механической системы и не зависит от внешних сил. Будучи отклоненным от состояния равновесия, опоры за счет упругости стремятся вернуться в положение равновесия. Но вследствие инерции массивного ротора этот процесс носит характер затухающих колебаний. Эти колебания и являются собственными колебаниями системы ротор-опоры. Их частота зависит от соотношения массы ротора и упругости опор.

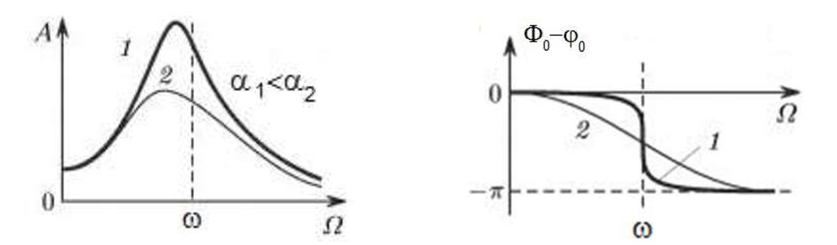

Когда ротор начинает вращаться и частота его вращения приближается к частоте собственных колебаний, амплитуда вибрации резко возрастает, что может привести к разрушению конструкции.

Возникает явление механического резонанса. В области резонанса изменение скорости вращения на 100 об\мин может привести к увеличению вибрации в десятки раз. При этом (в области резонанса) фаза вибрации меняется на 180°.

Если конструкция механизма расчитана неудачно, и рабочая частота вращения ротора близка к частоте собственных колебаний, то эксплуатация механизма становится невозможной из-за недопустимо высокой вибрации. Балансировка обычным способом тоже невозможна, так как даже при незначительном изменении скорости параметры вибрации резко меняются. Для балансировки в области резонанса применяются специальные методы, не рассматриваемые в данной статье. Определить частоту собственных колебаний механизма можно на выбеге (при выключении вращения ротора) или методом ударного воздействия с последующим спектральным анализом отклика системы на удар.

Для механизмов, рабочая частота вращения которых лежит выше частоты резонанса, то есть работающих в зарезонансном режиме, опоры считаются подвижными и для измерения используются датчики вибрации, в основном виброаселерометры, измеряющие ускорение элементов конструкции. Для механизмов работающих в дорезонансном режиме, опоры считаются жесткими. В этом случае применяют датчики силы.

Линейные и нелинейные модели механической системы. Нелинейность - фактор препятствующий проведению балансировки

При балансировке жестких роторов для балансировочных расчетов применяют математические модели, которые называются линейными. Линейность модели означает, что в такой модели одна величина пропорционально (линейно) зависит от другой. Например, если нескомпенсированную массу на роторе увеличить в два раза, то и величина вибрации увеличится в два раза. Для жестких роторов можно применять линейную модель, поскольку они не деформируются. Для гибких роторов применять линейную модель уже нельзя. Для гибкого ротора при увеличении массы тяжелой точки во время вращения возникнет дополнительная деформация, и помимо массы, увеличится также радиус расположения тяжелой точки. Поэтому для гибкого ротора вибрация увеличится более чем в два раза, и обычные методы расчета работать не будут. Также к нарушению линейности модели может привести изменение упругости опор при их больших деформациях, например когда при малых деформациях опор работают одни конструктивные элементы, а при больших в работу включаются другие элементы конструкции. Именно поэтому нельзя балансировать механизмы не закрепленные на фундаменте, а, например, просто установленные на пол. При значительных вибрациях сила дисбаланса может отрывать механизм от пола, тем самым существенно меняя характеристики жесткости системы. Лапы двигателей должны быть надежно закреплены, болтовые крепления затянуты, толщина шайб должна обеспечивать достаточную жесткость крепления и т.д. При разбитых подшипниках возможно значительное смещение вала и его удары, что также приведет к нарушению линейности и невозможности проведения качественной балансировки.

Балансировочные приборы и балансировочные станки

Как уже отмечалось выше, балансировка – это процесс совмещения главной центральной оси инерции с осью вращения ротора.

Указанный процесс может выполняться двумя методами.

Первый метод предусматривает обработку цапф ротора, которая выполняется таким образом, чтобы ось, проходящая через центры сечения цапф с главной центральной осью инерции ротора. Подобная методика редко применяется на практике и не будет подробно рассмотрен в данной статье.

Второй (наиболее распространённый) метод предусматривает перемещение, установку или съём на роторе корректирующих масс, которые размещаются таким образом, чтобы ось инерции ротора максимально приблизилась к оси его вращения.

Перемещение, добавление или удаление корректирующих масс при балансировке может производиться с использованием различных технологических операций, в том числе: сверлением, фрезерованием, наплавкой, наваркой, завинчиванием или вывинчиванием винтов, выжиганием лучом лазера или электронным пучком, электролизом, электромагнит-ным наплавом и т.п.

Процесс балансировки может выполняться двумя способами:

балансировкой роторов в сборе (в собственных подшипниках) при помощи балансировочных приборов;

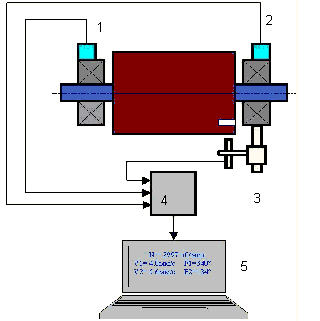

балансировкой роторов на балансировочных станках. Для балансировки роторов в собственных подшипниках обычно используются специализированные балансировочные приборы (комплекты), позволяющую измерять вибрацию балансируемого ротора на частоте его вращения в векторной форме, т.е. измерять как амплитуду, так и фазу вибрации. В настоящее время указанные приборы изготавливаются на базе микропроцессорной техники и (помимо измерения и анализа вибрации) обеспечивают автоматизированный расчет параметров корректирующих грузов, которые необходимо установить на роторе для компенсации его дисбаланса. Эти приборы включают в себя:

измерительно-вычислительный блок, выполненный на базе компьютера или промышленного контроллера;

два (или более) датчика вибрации;

датчик фазового угла;

оснастку для установки датчиков на объекте;

специализированное программное обеспечение, предназначенное для выполнения полного цикла измерения параметров вибрации ротора в одной, двух и более плоскостях коррекции.

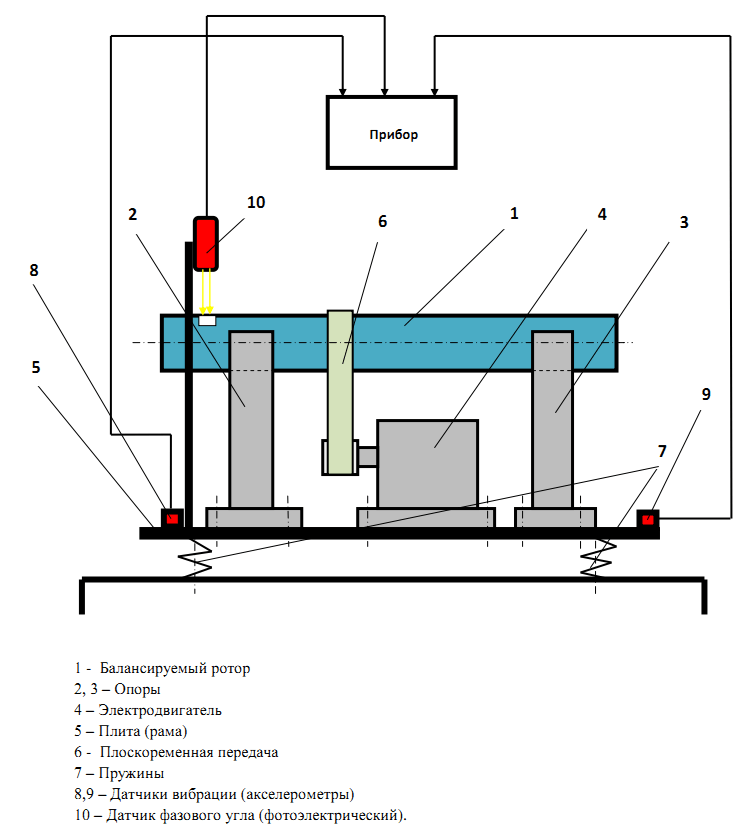

В настоящее наиболее распространены балансировочные станки двух типов:

станки зарезонансные (с податливыми опорами);

станки дорезонансные (с жёсткими опорами). Зарезонансные станки имеют относительно податливые опоры, выполненные, например, на базе плоских пружин. Частота собственных колебаний этих опор обычно в 2-3 раза ниже частоты вращения балансируемого ротора, который на них устанавливается. При измерениях вибрации опор зарезонансного станка обычно используются датчики вибрации (акселерометры, датчики виброскорости и т.п.). В дорезонансных балансировочных станках используются относительно жёсткие опоры, собственные частоты колебаний которых должны быть в 2-3 раза выше частоты вращения балансируемого ротора. Для измерения вибронагруженности опор дорезнансного станка обычно используются датчики силы. Достоинством дорезонансных балансировочных станков является то, что балансировку на них можно проводить на относительно невысоких частотах вращения ротора (до 400 - 500 об/мин), что существенно упрощает конструкцию станка и его фундамента, а также повышает производительность и безопасность балансировки.

Балансировка жестких роторов

Важно!

Балансировкой устраняются только вибрация, вызванная несимметричностью распределения массы ротора относительно его оси вращения. Другие виды вибрации балансировкой не устраняются!

Балансировке подлежат технические исправные механизмы, конструкции которых обеспечивают отсутствие резонансов на рабочей частоте вращения, надежно закрепленные на фундаменте, установленных в исправные подшипники.

Неисправный механизм подлежит ремонту, и только потом - балансировке. В противном случае качественная балансировка невозможна.

Балансировка не может заменить собой ремонт!

Основной задачей балансировки является нахождение массы и места установки компенсирующих грузов, на которые действуют уравновешивающие центробежные силы.

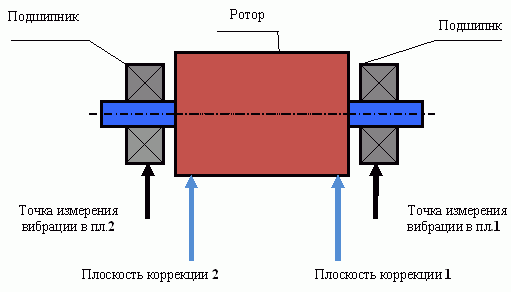

Как было сказано выше для жестких роторов в общем случае необходимо и достаточно установить два компенсирующих груза. При этом будет устранен как статический, так и динамический дисбаланс ротора. Общая схема измерения вибрации при проведении балансировки выглядит следующим образом.

На подшипниковые опоры в точках 1 и 2 устанавливаются датчики вибрации. На роторе закрепляется метка оборотов, обычно приклеивается светоотражающая лента. Метка оборотов используется лазерным тахометром для определения скорости вращения ротора и фазы вибросигнала.

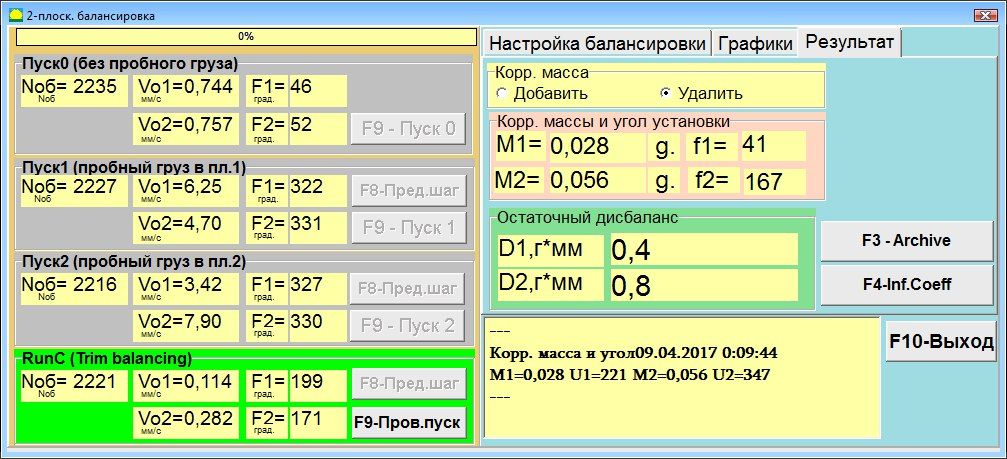

В большинстве случаев динамическая балансировка проводится методом трех пусков. Метод основан на том, что на ротор последовательно в 1 и 2 плоскость устанавливаются пробные грузы известной массы и по результатам изменения параметров вибрации рассчитываются массы и место установки уравновешивающих грузов.

Место установки груза называется плоскостью коррекции. Обычно плоскости коррекции выбираются в районе подшипниковых опор, на которые установлен ротор.

При первом пуске измеряется исходная вибрация. Затем на ротор ближе к одной из опор устанавливается пробный груз известной массы. Производится второй пуск и измеряются параметры вибрации, которые должны измениться вследствие установки пробного груза. Затем пробный груз в первой плоскости снимается и устанавливается во второй плоскости. Производится третий пуск и измеряются параметры вибрации. Пробный груз снимается и программа автоматически рассчитывает массы и место (углы) установки уравновешивающих грузов.

Смысл установки пробных грузов заключается в том, чтобы определить как система реагирует на изменение дисбаланса. Массы и место установки пробных грузов известны, поэтому программа может рассчитать так называемые коэффициенты влияния, показывающие как внесение известного дисбаланса влияет на параметры вибрации. Коэффициенты влияния являются характеристиками самой механической системы и зависят от жесткости опор и массы (инерционности) системы ротор-опоры.

Для однотипных механизмов одинаковой конструкции коэффициенты влияния будут близки. Можно сохранить их в памяти компьютера и использовать для балансировки однотипных механизмов без проведения пробных пусков, что значительно повышает производительность балансировки. Заметим, что массу пробных грузов нужно выбирать такой, чтобы параметры вибрации заметно менялись при установке пробных грузов. В противном случае возрастает погрешность вычисления коэффициентов влияния и ухудшается качество балансировки.

Как можно понять из рис. 1 центробежная сила действует в радиальном направлении, т.е. перпендикулярно оси ротора. Поэтому датчики вибрации надо устанавливать так, чтобы их ось чувствительности была направлена также была направлена в радиальном направлении. Обычно жесткость фундамента в горизонтальном направлении меньше, поэтому вибрация в горизонтальном направлении выше. Поэтому для повышения большей чувствительности датчики следует устанавливать так, чтобы их ось чувствительности также была направлена горизонтально. Хотя принципиальной разницы нет. Помимо вибрации в радиальном направлении необходимо контролировать вибрацию в осевом направлении, вдоль оси вращения ротора. Эта вибрация обычно вызывается не дисбалансом, а другими причинами, в основном связанными с несоосностями и перекосами валов, соединенных через муфту.

Эта вибрация балансировкой не устраняется, в этом случае требуется проводить центровку. На практике обычно в таких механизмах присутствует и дисбаланс ротора и несоосность валов, что значительно усложняет задачу устранения вибрации. В таких случаях сначала необходимо провести центровку, а затем уже балансировку механизма. (Хотя при сильном моментном дисбалансе вибрация также возникает и в осевом направлении за счет "скручивания" конструкции фундамента)

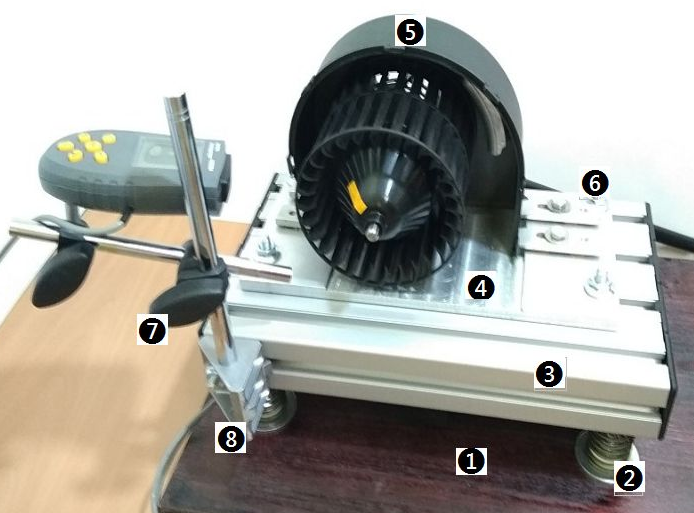

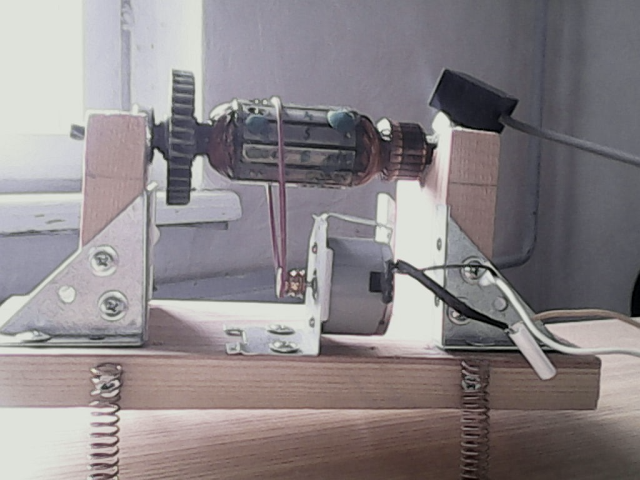

Примеры стендов для балансировки небольших роторов

Балансировочный стенд состоит из механической части (подпружиненной платформы), на которой крепится подлежащий балансировке вентилятор или другой ротор, и измерительной части, выполненной на базе балансировочного прибора.

Смысл данной конструкции в следующем:

Балансировочный прибор измеряет амплитуду и фазу вибрации, вызванной центробежной силой. В используемой для балансировочных расчетов линейной модели предполагается, что вибрация имеет гармонический характер и ее величина (амплитуда) прямо пропорциональна величине дисбаланса. Применение пружин в качестве упругих элементов позволяет обеспечить хорошую линейность в широком диапазоне величин вибрации и высокую чувствительность к малым центробежным силам.

Критерии оценки качества балансировки механизмов.

Качество балансировки роторов (механизмов) может оцениваться двумя способами. Первый способ предусматривает сравнение величины остаточного дисбаланса, определённого при выполнении балансировки, с допуском на остаточный дисбаланс. Указанные допуски для различных классов роторов установлены в ГОСТ ИСО 1940-1-2007. «Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса».

Однако выполнение указанных допусков не может полностью гарантировать эксплуатационную надёжность механизма, связанную с достижением минимального уровня его вибрации. Это объясняется тем, что величина вибрации механизма определяется не только величиной силы, связанной с остаточной неуравновешенностью его ротора, но также зависит ещё от ряда других параметров, в том числе: от жесткости k элементов конструкции механизма, его массы m , коэффициента демпфирования, а также частоты вращения. Поэтому для оценки динамических качеств механизма (в том числе качества его сбалансированности) в ряде случаев рекомендуется оценивать уровень остаточной вибрации механизма, который регламентируется рядом стандартов. Наиболее общим стандартом, регламентирующим допустимые уровни вибрации механизмов, является ГОСТ ИСО 10816-3-2002 «Вибрация. Оценка состояния машин по измерениям вибрации на невращающихся частях. Часть 3. Промышленные машины». С его помощью можно устанавливать допуска на любые виды машин с учётом мощности их электропривода.

Помимо этого универсального стандарта имеется ряд специализированных стандартов, разработанных для конкретных видов механизмов. Например, ГОСТ 31350-2007 «Вибрация. Вентиляторы промышленные. Требования к производственной вибрации и качеству балансировки», ГОСТ ИСО 7919-1-2002 «Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки. Общее руководство», .ГОСТ 16921-83 «Машины электрические вращающиеся. Допустимые вибрации» и т.д.

Комментарии (40)

Tzimie

00.00.0000 00:00+3Наконец то Хабр делом занялся. А то все елехтроны какие то, ентырнэты...

alnite

00.00.0000 00:00+2Ну, тут такое... Поиском по паре абзацев находится например вот: https://oookin.ru/vvedbal3.htm или вот https://vibromera.com/RU/paper1.htm

Безо всяких выводов, но стиль текста как раз совсем не "хабровский", а ближе к советской технической литературе, за что глаз и зацепился...

Astroscope

00.00.0000 00:00Реквестую продолжение с клоном в практические способы балансировки карданных валов легковых, да и грузовых тоже автомобилей.

diakin Автор

00.00.0000 00:00+1Карданные валы нормально балансируются только на станке. На автомобиле тоже можно, но там наполовину методом тыка. И кардан должен быть без дефектов - зазоры в крестовинах сильно влияют. На станках балансировка может проводиться больше чем в 2-х плоскостях, до 4-х опор.

Dimsml

00.00.0000 00:00Тут как раз недавно проскакивала статья про балансировку ротора, но там автор снимал лишнюю массу с ротора сверлением. Интересно было бы сравнить. Как я понимаю, проблема со сверлением в том, что вернуть как было уже не получится?

diakin Автор

00.00.0000 00:00+1Можно снимать массу, можно добавлять (в позиции на 180°). Это уже чисто технологические моменты, как удобно, в зависимости от конкретной конструкции.

Ivan_cod

00.00.0000 00:00Совершенно верно. То что повесили всегда можно снять. Высвепливание и прочее может повлиять на прочность механизма.

smart_alex

00.00.0000 00:00Удивительная статья — внешне выглядит как какая-то «заумь с формулами», а читается как детектив на одном дыхании — я начал и не смог остановиться, пока не прочитал всю статью. :)

diakin Автор

00.00.0000 00:00Да сколько там тех формул! ;)

smart_alex

00.00.0000 00:00Я имел в виду общий вид статьи — внешне какая-то специализированная «хрень» со схемами, формулами и терминами, понятными только специалистам — обычно чтение таких статей заканчивается на втором-третьем абзаце, а тут удивительный случай интересного и доходчивого повествования о сложных и «нудных» вещах.

diakin Автор

00.00.0000 00:00Спасибо! )

smart_alex

00.00.0000 00:00Вам спасибо. Ещё было бы интересно почитать про прецизионную балансировку жестких дисков.

diakin Автор

00.00.0000 00:00А что имеется в виду под дисками? HDD? Для этих думаю, используются специализированные системы балансировки.

smart_alex

00.00.0000 00:00Если открутить юстировочное кольцо на блоке дисков, то поставить на место эту систему просто нереально - интересно как это делают на заводе.

diakin Автор

00.00.0000 00:00Как там на самом деле это работает, я не знаю )

Теоретически, есть системы, которые лазером убирают (испаряют) материал с тяжелого места прямо на ходу. Можно также убирать дисбаланс всего блока дисков в сборе, убирая\добавляя материал на вспомогательный диск\шайбу\кольцо.

А сам HDD ставится на такой же подпружиненный стенд, как описано в статье. То есть вибрация HDD передается на платформу, где ее измеряют датчики. Далее в нужном месте масса удаляется с диска\кольца, чтобы вибрацию уменьшить до необходимой величины.

ctoru

00.00.0000 00:00Очень интересно. Видел такие разработки по балансировке в ReTurbo на прошлой неделе. Но там на arduino

MapleNoAapple

00.00.0000 00:00Вы разрабатываете или производите стенды балансировки роторов? Готовых предложений в интернете полно.

diakin Автор

00.00.0000 00:00Стенды редко кто заказывает. Мы разрабатываем и производим приборы для балансировки.

Сами по себе стенды достаточно несложные, их обычно заказчики сами изготавливают, при необходимости - по нашим рекомендациям.

seniaiff11

00.00.0000 00:00+1Бывают в жизни совпадения! Вот только вчера закончилась огромная работа по балансировке ротора турбогенератора АЭС после планового ремонта, которая длилась чуть меньше недели. По факту вышло все так как и описывается в статье - 3 пробных пуска, четвертый пристрелочный с хорошими результатами, пятый для идеального результата. На самом деле настоящая магия, когда сначала все трясет, трясет, трясет, а потом вжух - и идеальная картина!

Одно дело крутить маленький ротор на станке, а другое - огромный тяжелый агрегат, для которого надо сначала "раскочегарить" блок АЭС, а потом обратно его заглушить для перебалансировки ротора.

diakin Автор

00.00.0000 00:00Мой поздравления! Это очень ответственная и напряженная работа. Нервов наверное немало потрачено! ) Турбина наверное является гибким роторов, не жестким? Там более сложная процедура балансировки.

seniaiff11

00.00.0000 00:00+1Все верно, гибкие ротора и валопровод состоит не из одного ротора, а из 7 соединенных между собой, и у каждого есть собственные критические частоты....

radonit

00.00.0000 00:00Вообще странное какое-то понятие гибкий и жёсткий ротор. У нас по другому.

Жёсткий - во всем диапазоне рабочих режимов не пересекает критической скорости.

Гибкий - во время работы пересекает критические скорости вращения.

diakin Автор

00.00.0000 00:00Жёсткий - во всем диапазоне рабочих режимов не пересекает критической скорости.

Гибкий - во время работы пересекает критические скорости вращения.Да, так правильнее.

vyatkh1

Класс. А можно про колеса авто по-подробнее? Ну если это входит в ваш круг интересов. Всегда было интересно, они только до определенной скорости раскручиваются, или в динамике и усредняют как-то? И еще, стенд рассматривает колесо как жесткий узкий ротор или как-то по-другому?

diakin Автор

По стендам для колес не могу ничего сказать, какая там измерительная система - не знаю.

Dynasaur

А на что это должно влиять? Узкий или широкий, как ни крути (каламбур), а всё равно 2 груза вешать. Вот он эти 2 груза и рассчитывает.