На основе цифровых двойников (digital twin)

Аннотация

Гибкость производственной системы стала важным фактором для удовлетворения потребностей диверсифицированных рынков в условиях постоянно меняющейся и турбулентной рыночной среды. В этой связи в данной работе рассматриваются проблемы оценки гибкости для принятия решений с помощью метода оценки на основе цифрового двойника, который моделирует, прогнозирует и оценивает гибкость определенной схемы проектирования производственной системы (PSDS). На основе определения и анализа характеристик гибкости на этапе проектирования производственной системы, с применением моделирования данных (статическая функциональная модель (SFM) и динамическая модель прогнозирования (DPM)) и анализа данных (на основе процесса аналитических иерархий (AHP) и имитационного моделирования), предложенная схема оценивает гибкость системы на статическом и динамическом уровнях, помогает предприятиям оперативно приобретать индекс комплексной оценки гибкости системы, реализуя быстрый скрининг схемы проектирования производственной системы (PSDS). Успешное применение схемы оценки на конкретном предприятии полностью подтвердило целесообразность и эффективность метода.

Ключевые слова: цифровой двойник; оценка гибкости; цифровая модель; определение и анализ гибкости

1. Введение

Заказные производственные системы (Customized production systems) стали для предприятий важным средством удовлетворения требований современного рынка производства в условиях спроса на многовариантную и персонализированную продукцию [1,2,3]. Заказная разработка производственной системы включает в себя несколько этапов проектирования, таких как анализ спроса, эскизное проектирование, изготовление, монтаж и ввод в эксплуатацию, среди которых эскизное проектирование является наиболее важным звеном в процессе заказной разработки. Заказное проектирование направлено на получение оптимального решения с целью удовлетворения производственных требований. Следовательно, процесс проектирования схемы системы будет длительным и итеративным, и для выбора будет предложено множество схем проектирования. Это требует от предприятий способности быстро и эффективно проводить отбор оптимальной схемы проектирования производственной системы. Чтобы соответствовать требованиям современного рынка, гибкость производства стала для компаний важнейшим средством проектирования производственных систем [4]. Гибкость играет важную роль в проектировании, производстве и эксплуатации производственных систем на предприятиях, и ее внедрение в производственные системы ведется уже несколько десятилетий [5,6,7,8,9,10]. Благодаря этому компания BMW смогла избежать увольнений на своих американских заводах в условиях мирового финансового кризиса 2008 года и его негативного влияния на продажи автомобилей [11]. Возможности гибкой конфигурации были использованы Накаджимой и др. [12] для разработки архитектуры командно-ориентированного спутникового программного обеспечения, что привело к сокращению цикла разработки продукта и сделало возможным частичное переиспользование спутникового программного обеспечения.

Гибкость [13] — важное техническое средство, позволяющее производственным предприятиям перейти от традиционного способа производства к новому, и движущая сила технологических инноваций в обрабатывающей промышленности. Джаин и др. [14] в своем обзорном исследовании выдвинули предположение, что гибкость производства - это многомерная концепция, которая проявляет различные характеристики в разных измерениях. Джайн обобщил 12 типов гибкости и сформулировал соответствующие определения для разных типов гибкости. К обобщенным видам гибкости в обрабатывающей промышленности относятся гибкость станка, гибкость эксплуатации, гибкость тракта/пути, гибкость объема и т.д. Каждый тип гибкости описывает определенный аспект системы. Например, гибкость станка описывает количество и тип операций, которые может выполнять станок. Метрики гибкости, представляющие собой формулы, алгоритмы или методы, могут генерировать значения для конкретного типа гибкости при определенных условиях.

С этой целью исследователи будут оценивать гибкость системы для ее разработки. Ученые, исследующие гибкость системы, в зависимости от целей своих исследований будут ориентироваться на различные свойства гибкости. Гибкость как многомерное понятие имеет различные характерные особенности и методы оценки на разных этапах развития системы. На этапе эскизного проектирования производственной системы ее гибкость выражается главным образом в способности системы удовлетворять производственные потребности предприятия. Чем выше способность системы удовлетворять потребности предприятия, тем больше гибкость проектируемой системы. Таким образом, проведение исследования гибкости производственных систем на этапе проектирования играет ключевую роль в развитии системы и удовлетворении рыночных потребностей.

В наши дни, с развитием нового поколения информационно-коммуникационных технологий, цифровой двойник сделал прорывной рывок в технологическом развитии [15,16,17]. Под цифровым двойником понимается процесс и метод описания и моделирования характеристик, процесса формирования и функционирования физического объекта с помощью цифровых технологий. Он позволяет имитировать поведение и работу объектов в реальном времени на основе сбора и обмена информацией [18]. Однако сбор данных и обмен информацией в реальном времени не могут быть осуществлены при исследовании производственной системы на этапе проектирования. Цифровая модель [19] как основной компонент цифрового двойника может помочь достичь объектно-ориентированного комплексного выражения и управления оцифровкой информации для моделирования поведения и работы сущностей/сущностных объектов. К цифровым моделям относятся в том числе имитационные модели, математические модели и т.д., в которых данные, необходимые для построения модели, могут обмениваться с физической моделью вручную. Цифровая модель реализует анализ работоспособности системы на этапе проектирования производственной системы (обмен данными в реальном времени не может быть реализован автоматически). Это также служит основой для построения ориентированного на гибкость цифрового двойника при производстве и эксплуатации реальной производственной системы. Поэтому в настоящей статье исследуется гибкость производственной системы, работающей на основе технологии цифрового двойника.

Однако в связи с развитием технологии цифрового двойника остается много сложностей в построении ориентированной на гибкость цифровой модели производственных систем, а также для изучения гибкости системы и содействия ее развитию. В первую очередь, важным вопросом стало формирование механизма исследования гибкости для систем, управляемых технологией цифрового двойника. Перенос технологии "цифрового двойника" на прикладные исследования гибкости систем может помочь всесторонне проанализировать гибкость системы. С другой стороны, свойства гибкости производственной системы связаны с многомерной информацией системы, а свойства гибкости системы демонстрируют высокую степень сложности и зацепления. Создание точной и всеобъемлющей цифровой модели гибкости системы становится таким образом ключевым вопросом. Соответственно, возникла необходимость в эффективном и быстром методе исследования для построения цифровой модели гибкости производственной системы. С учетом существующих исследовательских задач схема исследования в статье выглядит следующим образом. В разделе 2 представлена схема исследования на этапе проектирования гибкости производственной системы, управляемой технологией цифрового двойника. В разделе 3 изучено построение ориентированной на гибкость цифровой модели. В статье объединены методы, поддерживаемые существующей технологией цифрового двойника, для поиска подходящего метода исследования гибкости системы. В сочетании с реальными кейсами в разделе 4 демонстрируется целесообразность предложенного метода моделирования и исследования гибкости системы. Наконец, в разделе 5 представлены краткое заключение и идеи для дальнейшего развития.

2. Схема гибкости системы на основе цифрового двойника

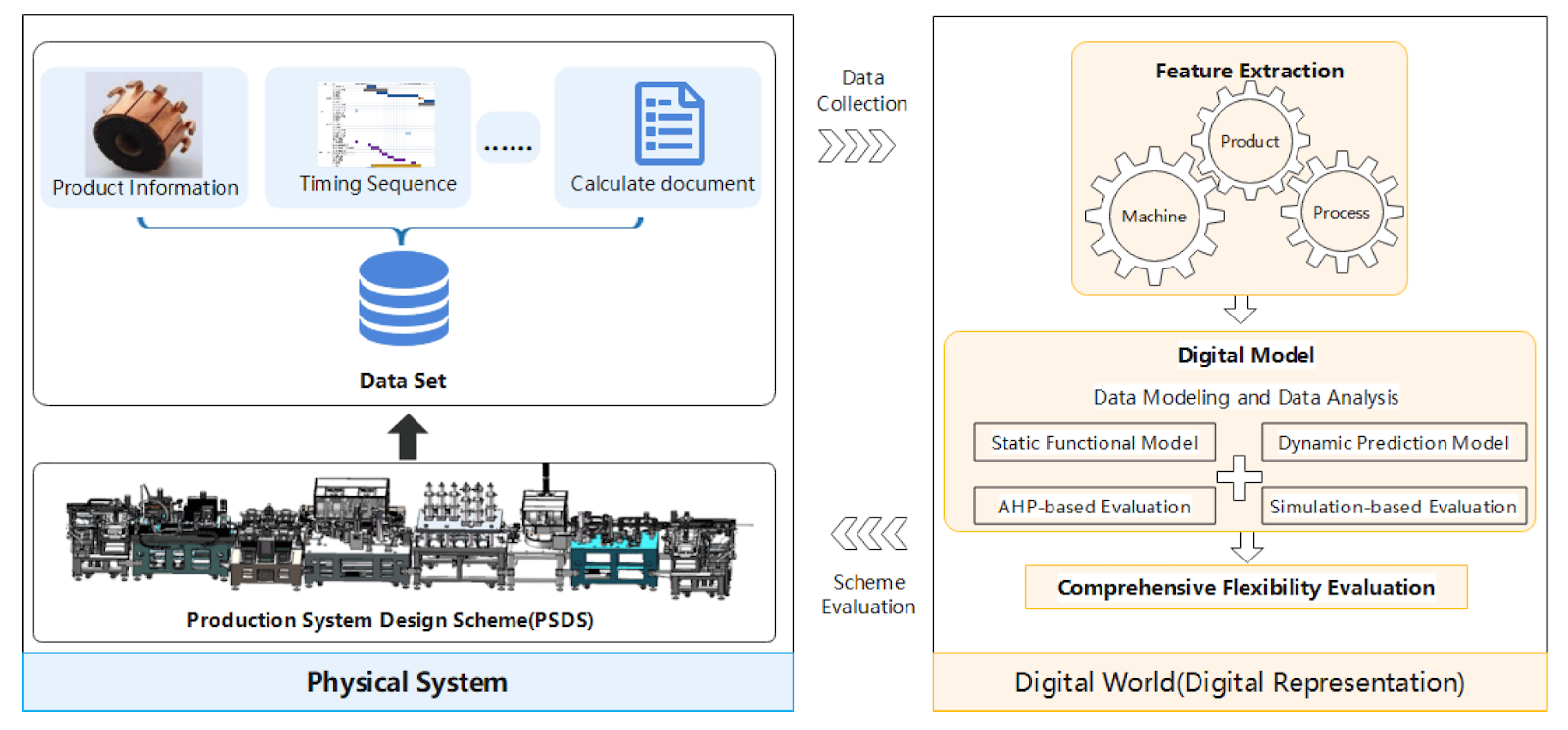

Как эффективное средство реализации цифровой трансформации и интеллектуальной модернизации традиционных отраслей промышленности, технология цифрового двойника может осуществлять эффективное управление и анализ всего жизненного цикла продукта. Цифровой двойник существует на протяжении всего жизненного цикла продукта и использует виртуальные среды и технологии имитационных вычислений для повышения эффективности работы системы [20]. В производственной отрасли стандарт ISO/DIS 23247-1 [21] устанавливает, что цифровой двойник может реализовать цифровое выражение всех аспектов наблюдаемых объектов, в числе которых могут быть персонал, оборудование, материалы, окружающая среда, сопроводительные документы и т.д. Под сопроводительными документами в данном стандарте понимаются любые формы артефактов (требования, планы, модели, спецификации, конфигурации), которые помогают в реализации проекта. В производственной отрасли стандарт ISO/DIS 23247-1 [21] устанавливает, что цифровой двойник может реализовать цифровое выражение всех аспектов наблюдаемых объектов, в числе которых могут быть персонал, оборудование, материалы, окружающая среда, сопроводительные документы и т.д. Под сопроводительными документами в данном стандарте понимаются любые формы артефактов (требования, планы, модели, спецификации, конфигурации), которые помогают в производственном процессе. На основании вышеизложенного, при поддержке технологии цифрового двойника, в данной работе предложена схема исследования гибкости производственной системы на этапе проектирования, представленная на рис. 1. Эта схема используется для извлечения данных, моделирования и анализа свойств гибкости в проектной схеме производственной системы, что помогает быстро и точно оценить гибкость и принять решение об оптимизации для каждой проектной схемы.

Схема исследования гибкости системы состоит из трех основных предметов. Первый предмет - это физическая система, в которой хранятся все проектные документы, включая проектную схему производственной системы, а к проектным документам относятся проектные требования на производство новой продукции, проектно-конструкторская документация, расчетные документы, проектные модели и т.д. Эти документы фиксируют весь процесс создания производственной системы от анализа исходных требований до формирования схемы проектирования, ориентированной на спрос. Это исходные наборы данных для реализации гибкого цифрового выражения системы. Второй предмет - это цифровой мир, который представляет собой цифровое выражение гибкости системы. Гибкость - это наблюдаемый и исследуемый объект, определенный стандартом ISO/DIS 23247-1. Все ее аспекты могут быть выражены в цифровом виде при поддержке технологии цифрового двойника и могут сохранять ту же частоту итераций обновления, что и физический объект. Асма Ладж [22] применила цифровую тень (digital shadow) для содействия принятию решений в процессе механообработки (machining process) путем управления и анализа данных. Построенная процессно-ориентированная цифровая тень включает в себя модель данных и анализ информации о процессе. Стандарт ISO/DIS 23247-3 предполагает, что информация, содержащаяся в наблюдаемом объекте, включает не только статическую, но и динамическую информацию. По этой причине цифровая модель, разработанная в данной работе, использует модели данных и методы анализа данных в процессе цифрового выражения, ориентированные на гибкость системы, а соответствующие параметры гибкости системы включают статические и динамические измерения. Модель данных используется для извлечения характеристических параметров, связанных с анализом показателей гибкости системы в исходном наборе данных, и формирует модель оценки гибкости на основе анализа этих характеристических параметров. На основе анализа данных был предложен метод анализа модели данных и проведена количественная оценка модели для оценки гибкости в динамическом и статическом измерениях, что позволило проанализировать гибкость системы.

Третий предмет - информационный канал, который призван реализовать взаимодействие данных между физическим и цифровым мирами. С одной стороны, это позволяет реализовать извлечение и сбор данных, касающихся анализа особенностей гибкости системы, из физического мира в цифровой, а с другой - направить обратно результаты анализа и оценки гибкости системы, реализованные в цифровом мире, для оценки и развития производственной системы, нацеленной на спрос, в физическом мире. Однако из-за ограничений ввиду того, что он находится только на стадии проектирования, виртуальный и реальный мир не могут автоматически реализовать взаимодействие и обмен данными, извлечение свойств, оценка и анализ результатов исходных данных осуществляются вручную в рамках исследования гибкости системы.

3. Цифровое представление гибкости системы

Необходимым условием для реализации выражения гибкости системы во всех аспектах является проведение всестороннего анализа свойств системы, что позволяет четко понять характеристики гибкости, а затем описать гибкость системы. Таким образом, в процессе цифрового выражения гибкости системы необходимо сначала проанализировать гибкость системы, выяснить, какие характеристики могут быть использованы для выражения гибкости производственной системы на этапе проектирования и какие показатели используются для измерения эффективности гибкости.

На основе всестороннего анализа гибкости системы можно составить цифровое выражение гибкости системы в соответствии с предложенной архитектурой. Следовательно, в данном разделе на основе анализа особенностей системы создается цифровая модель, описывающая гибкость системы.

3.1. Определение и анализ гибкости

Определение гибкости

Гибкость — сложное и многомерное понятие, имеющее различные определения и значения в разных сценариях применения. Адегоке Оке (Adegoke Oke) [5] в исследованиях по инновациям в продуктах выделяет гибкость рабочей силы и комбинированную гибкость (mix flexibility). Гибкость рабочей силы позволяет ей выполнять широкий спектр производственных задач, а комбинированная гибкость помогает быстро производить или разрабатывать различные новшества, что влияет на инновационную эффективность продукции. Вей Чжонг [23] при исследовании гибкости сети тепловой системы определяет гибкость как способность управления балансом между накопителями энергии и различными источниками тепла (включая возобновляемые источники энергии) в условиях спроса на отопление. В роботизированной производственной системе для малых и средних предприятий (SME) Чен Чжэн [24] уделяет больше внимания гибкости настройки (customization) и проектирования. Гибкость в настройке позволяет малым и средним предприятиям самостоятельно настраивать необходимую производственную систему. Гибкость в проектировании [25] позволяет легко разрабатывать новые производственные системы путем внесения соответствующих изменений в уже существующие. Туллио Толио [26] считает, что правильная конфигурация или способность к реконфигурации производственной системы является ключевой технологией в проектировании гибкой линии передачи для удовлетворения спроса на изменение технических характеристик нового продукта. Благодаря ее многомерным особенностям исследователи, особенно те, которые работают в производственной сфере, выделили множество различных, но родственных классов гибкости.

Гибкость, изучаемая в данной работе, в основном рассматривает способность производственной системы удовлетворять спрос на выпуск новой продукции. Потребности производственной системы в отношении предприятия охватывают множество аспектов, таких как эффективность, стоимость, производительность и т.д. Если производственная система может получить высокую эффективность и производительность при низких затратах, то это говорит о том, что проектная схема имеет повышенную гибкость. Однако положительной корреляции между стоимостью, эффективностью и производительностью системы не существует. Если производственная система стремится к достижению высокой эффективности, то приходится отказываться от стремления к низкой стоимости, а высокие производственные показатели в большинстве случаев теряют часть эффективности производимой продукции. Как видно, взаимосвязь между различными требованиями производственной системы к предприятию становится еще сложнее. Поэтому при оценке гибкости производственной системы на этапе проектирования мы учитываем лишь часть требований, необходимых для предприятия, к которым относятся способность удовлетворять запросы на выпуск многочисленных разновидностей, малых партий, быструю смену продукции и т.д. Эта способность, с одной стороны, выражена как способность производственной системы удовлетворять потребности в продукции, процессах и машинах предприятия, которая может быть получена путем анализа структурных атрибутов для PSDS, что называется статическими характеристиками работы PSDS, с другой стороны, как способность производственной системы удовлетворять изменения в спросе, возникающие на предприятии, которая может быть получена путем моделирования и прогнозирования для PSDS, что называется динамическими характеристиками работы PSDS.

Анализ параметров гибкости системы

В обзорной статье Джаин обобщил сведения о десятках типов гибкости и дал соответствующие определения для различных типов гибкости. К обобщенным видам гибкости в обрабатывающей промышленности относятся гибкость станка, гибкость эксплуатации, гибкость тракта, гибкость объема, гибкость продукта и т.д. В существующих исследованиях ученые часто оценивают показатели гибкости системы, измеряя определенное измерение гибкости, с тем чтобы помочь развитию системы. Байкасоглу [27] в качестве оценочного показателя гибкости производственной системы принимает гибкость станка, а в качестве характерных параметров для оценки гибкости системы рассматривает эффективность эксплуатации станка, вероятность преобразования функций, эффективность преобразования функций и количество работоспособных состояний. Оке [28] считает, что гибкость рабочей силы предоставляет ей возможность решать широкий круг производственных задач и расширять запас навыков и знаний по работе. Поэтому гибридная гибкость и гибкость рабочей силы рассматриваются как характерные черты исследования инновационности продукта. Фогель-Хойзер [29] рассматривает возможности реального времени, качество обслуживания, адаптивный диапазон и взаимодействие с пользователем в качестве оценочных индексов для перестраиваемой гибкости системы и разрабатывает цифровую модель оценки для количественного определения этого индекса, ориентируясь на способность системы к компенсации ошибок.

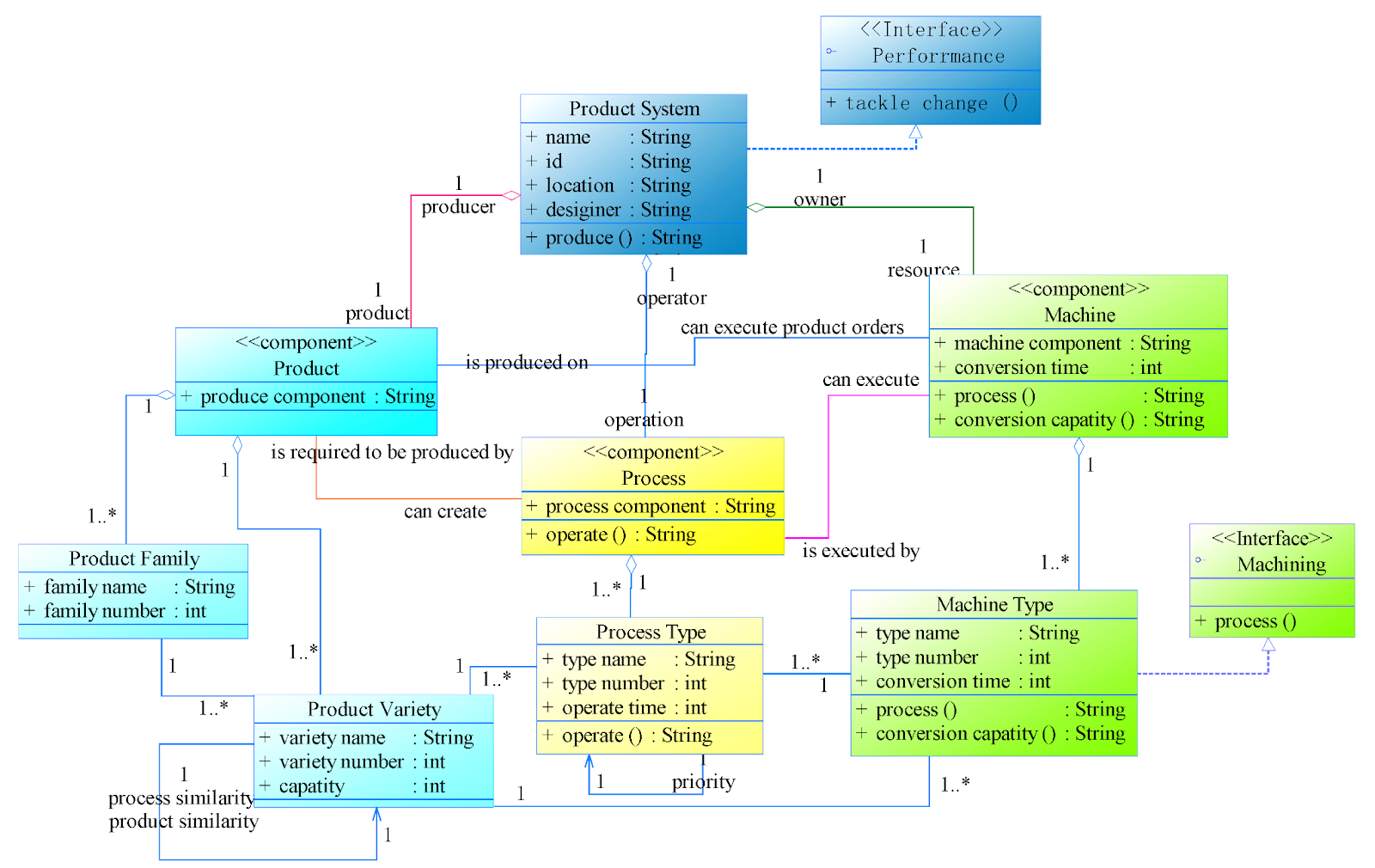

Исходя из определения гибкости системы, гибкость производственной системы на этапе проектирования схемы в основном проявляется как способность производственной системы удовлетворять спрос на выпуск новой продукции. Уровень гибкости системы отражается присущей ей способностью, которая может быть получена путем анализа структурных атрибутов системы. Следовательно, для построения описательной метамодели системы используется унифицированный язык моделирования (UML), который позволяет описать общую информацию атрибутов системы на этапе проектирования путем представления сведений об атрибутах различных компонентов системы и связей между ними. UML позволяет стандартизировать и визуализировать весь процесс сущностей, свойств, отношений, структур, состояний и динамических изменений вещей [30,31]. Более того, UML предоставляет механизмы, с помощью которых можно определять новые виды элементов моделирования, а также соотносить информацию с новыми элементами моделирования [32,33].

Наиболее основные и важные компоненты на этапе проектирования включают: компонент продукта, компонент процесса и компонент станка/машины [34]. Описательная метамодель системы описывает общую информацию атрибутов системы в измерениях продукта, процесса и машины, представленных на рис. 2. На рис. 2 символ 1. * означает, что существует по крайней мере один экземпляр, 1 - что может быть создан только один экземпляр. Компонент продукта охватывает всю информацию о продукте производственной системы, а основным компоновочным блоком является разновидность продукта. Компонент продукта состоит из одной или нескольких разновидностей продукта, которые принадлежат к разным семействам продуктов. Компонент процесса отражает информацию о работе процесса, включая эксплуатационные возможности процесса, последовательность работы процесса и т.д. Компонент машины охватывает все типы машинопригодного оборудования, обрабатывающую способность машины, компоновку машины, способность машины к преобразованию и другую информацию о машине, входящую в производственную систему.

Поэтому, комбинируя структурные атрибуты со специфическим описанием производственной системы, в данной работе предлагаются метрики оценки статических характеристик для гибкости производственной системы с точки зрения продукта, процесса и машины. Метрики измерения продукции включают: количество разновидностей продукции, схожесть продукции (Product similarity). Метрики измерения процесса включают изменчивость процесса и его способность к преобразованию. Метрики измерения машины включают универсальность и расширяемость машины. Определение метрик приведено в табл. 1, там же представлена связь между метриками статической оценки и гибкостью системы.

Таблица 1. Определение метрик и взаимосвязь между метриками и гибкостью системы.

Определение |

Гибкость системы |

|

Разновидность продукта |

виды продукции, выпускаемой системой |

+ |

Схожесть продукта |

уровень сходства продукции в конструктивном и технологическом отношении |

- |

Изменяемость процесса |

индекс изменчивости тракта производственного процесса |

+ |

Способность процесса к преобразованию |

эффективность производственной системы для преобразования между двумя различными видами продукции |

+ |

Универсальность машины |

уровень универсальности машины |

+ |

Расширяемость машины |

способность производственной системы к расширению при внедрении новых продуктов |

+ |

'+': Положительная корреляция; "-": Отрицательная корреляция | ||

Согласно определению гибкости производственной системы на этапе проектирования и характеристике работы системы, только метрики схожести продукции обратно пропорциональны гибкости системы. Схожесть продукта представляет собой структуру между типами продуктов, выпускаемых производственной системой. Чем выше степень схожести продуктов, которые может производить производственная система, тем ниже способность производственной системы выпускать различные виды продукции. Другие характерные метрики пропорциональны гибкости системы. Количество типов продукции подразумевает число типов продукции, которые могут быть произведены производственной системой. Чем большее количество видов продукции производится, тем выше способность проектной схемы производственной системы удовлетворять потребности многовариантного производства продукции. Под схожестью продукции понимается степень схожести продукции по структуре и процессу. Чем ниже уровень схожести между продуктами, выпускаемыми производственной системой, тем выше возможности производственной системы по выпуску различных видов продукции.

Изменчивость процесса — это индекс изменчивости технологического процесса производства продукции. Чем больше производственных линий может выбрать продукт в процессе производства, тем выше вероятность того, что система сможет продолжить производство при отказе определенного оборудования, а значит, тем больше будет гибкость производственной системы. Способность процесса к преобразованию — это эффективность производственной системы по преобразованию между двумя различными видами продукции, которая пропорциональна гибкости системы. Под универсальностью оборудования понимается уровень универсальности машины. Машины в механообработке можно разделить на специализированные (например, сверлильный станок, пильный станок) и общие (например, станки с ЧПУ, токарно-фрезерный комплекс и т.д.). Специализированная машина настраивается на конкретный процесс обработки и способна выполнять только один процесс, а машина общего назначения способна выполнять два и более процессов. Если в системе производственная машина обладает более высокой степенью универсальности, то это свидетельствует о более высоком уровне присущих системе способностей, а также о ее гибкости.

Расширяемость машины — это способность производственной системы к расширению при внедрении новых продуктов. Чем выше способность к расширению, тем выше гибкость. Производственные системы на этапе проектирования должны иметь не только способность удовлетворять потребности продуктов, процессов и машин для производства новой продукции, но и обладать способностью реагировать на изменения окружающей среды. Как видно из рис. 2, производственная система способна реагировать на изменения спроса. По этой причине адаптивность к окружающей среде определяется как метрика динамической оценки гибкости для PSDS. Изменения в окружающей среде, с которыми может столкнуться производственная система, включают в себя изменения внутренней и внешней среды. Изменения во внутренней среде включают в себя отказ устройства, износ инструмента, перегрузку в сети и т.д. К изменениям во внешней среде относятся аварийные ситуации, связанные с вводом производственных заказов, недостаточное снабжение сырьем и т.д. Учитывая, что данная работа представляет собой исследование этапа проектирования производственной системы, полагаем, что наиболее вероятным или предсказуемым изменением внешней среды является отказ устройства внутри производственной системы. Поэтому при динамической оценке гибкости для PSDS в основном рассматривается способность системы реагировать на возможные отказы устройств. Чем сильнее эта способность, тем выше уровень гибкости системы.

3.2. Извлечение признаков гибкости

Физическая система для сбора данных

Физическая система для оценки гибкости включает в себя несколько проектных схем, которые разрабатываются в соответствии с требованиями производства новых продуктов. В процессе реализации PSDS детальные проектные требования, проектная документация, проектные модели и другие проектные данные представляют собой полную физическую систему, а информация и данные, используемые для оценки гибкости, могут быть извлечены из физической системы.

Предложены метрики гибкости для статической и динамической оценки системы. Статические метрики оценки предлагаются с учетом структурных атрибутов системы, а динамические метрики оценки в большей степени ориентированы на способность системы реагировать на изменения окружающей среды. В соответствии с предложенными метриками статической оценки и в сочетании с метамоделью описания структуры производственной системы определены основные параметры статической характеристики, описывающие гибкость PSDS, к которым относятся разновидность продукции ????????, тип машины ????????, тип процесса ????????, семейство продуктов ????????????????, пропускная способность производства ???????? и время регулировки процесса ????ℎ. Параметры статических характеристик описывают различные свойства измерений гибкости для PSDS. Физическая система состоит из множества проектных данных, в том числе требований к проектированию продукта после многократных итераций, специализированного оборудования, технологического проектирования для различных продуктов и т.д., которые представляют собой исходные данные для количественного извлечения статических параметров признаков. В качестве метрики динамической оценки определена адаптируемость к окружающей среде, а в качестве причины отказа устройства при нарушении технологического процесса предполагается наиболее часто встречающееся изменение внутренней среды, приводящее к выходу системы из строя. Динамическая оценка гибкости PSDS определяется как производственная мощность системы при возможных динамических изменениях в результате отказов устройств. Частота отказов устройств ???????????????? принимается в качестве характерного параметра для динамической оценки гибкости, который является случайной величиной. Данные, собранные для динамической оценки гибкости, включают компоновку оборудования, полученную из проектной модели, данные синхронизации, рассчитанные по объему производства, и производственный процесс, определенный по производственному спросу.

3.3. Моделирование и анализ данных

Оценка гибкости цифрового двойника (DTFE) в основном отвечает за обработку, моделирование, анализ и принятие решений на основе собранных данных. Собранные данные поступают от построенной физической системы, а информация, которую необходимо собрать, позиционируется в соответствии с требованиями к характеристическим параметрам системы. Модель для DTFE состоит из модели статических функций цифрового двойника для параметров статической характеристики системы и модели динамического прогнозирования цифрового двойника для параметров динамической характеристики системы. Статическая функциональная модель для обеспечения гибкости системы должна определять ряд параметров:

???????????????? : значение суждения о том, относятся ли разновидность продукта ???????? и разновидность продукта ???????? к одному и тому же семейству. Если ???????? относится к тому же семейству, что и ????????, или ????=???? , то ???????????????? принимает значение 1, а в противном случае — 0;

???????????????? : значение суждения о том, требуется ли тип процесса ???????? для производства продукта ???????? . Оно принимает значение 1, если процесс ???????? необходим для производства продукта ???????? , а в противном случае — 0;

???????????????? : значение суждения о том, обрабатывается ли тип процесса ???????? машиной типа ???????? . Оно принимает значение 1, если тип процесса ???????? обрабатывается машиной типа ???????? , а в противном случае — 0;

???????????????? : количество одного и того же типа процесса, который имеют тип продукта ???????? и тип продукта ????????, причем ???????????????? ≤ ???????????????? .

???????????????? : значение суждения о том, является ли последовательность между процессом типа ???????? и процессом типа ???????? изменяемой. Если ???? не равняется ???? , а последовательность процессов ???????? и ???????? может быть изменена, то ???????????????? принимает значение 1, а в противном случае — 0. Если ???? равняется ????, то возможность изменения последовательности между двумя идентичными процессами, представленная значением ????????????,????, не имеет смысла в реальном производственном процессе, поэтому принимаем ????????????,???? за 0;

???????????????? : значение суждения о том, являются ли тип машины ???????? и тип машины ???????? подключаемыми. Когда ???? не равняется ????, то принимает значение 1, если тип машины ???????? расположен параллельно с типом машины ????????, то принимать ???????????????? за 1 в противном случае 0;

???????????? : выпуск ????????, производимый производственной системой в час, а матрица ???????? - диагональная матрица;

???????????????? : время настройки, необходимое в производственной системе для осуществления производственных преобразований между продуктом ???????? и продуктом ???????? ;

????????????????,????ℎ : значение сходства между разновидностью ???????? и разновидностью ????ℎ, чем больше значение, тем выше сходство. если ????=???? , то ????????????????,????ℎ=1, а если ????≠???? , то ????????????????,????ℎ∈[0,1] .

3.3.1. Статическая функциональная модель (SFM)

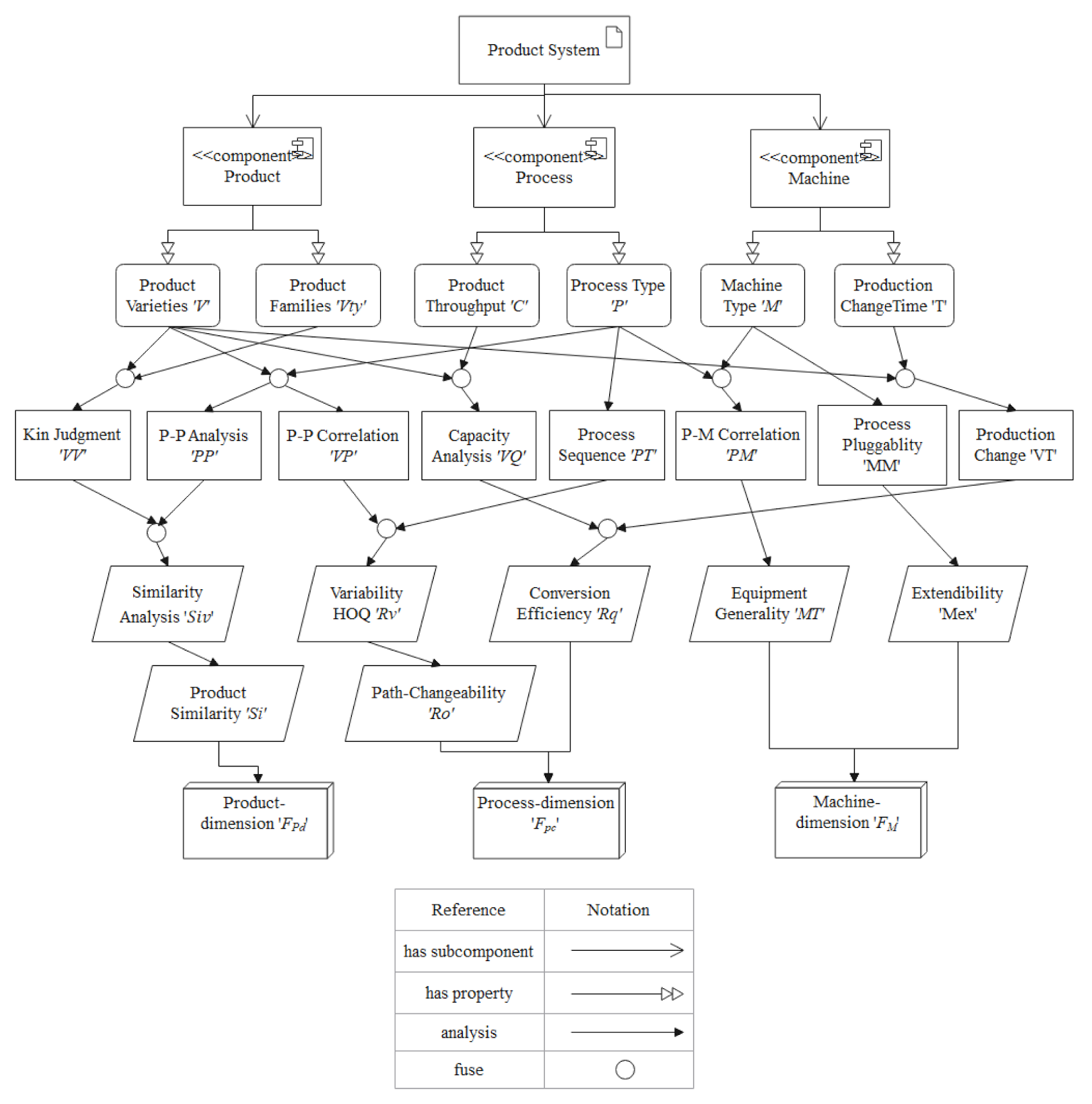

Статическая функциональная модель (SFM) в основном описывает и анализирует параметры статических характеристик системы, чтобы оценить способность производственной системы соответствовать требованиям предприятия. Модель ориентирована на сеть анализа системных признаков (SFAN), описанную на рис. 3, которая объединяет и анализирует статические параметры характеристик в соответствии с различными отношениями взаимодействия измерений продукта, процесса и машины, а также комбинирует предложенные метрики статической оценки гибкости для формирования многомерной модели оценки гибкости цифрового двойника. Многомерная модель оценки гибкости цифрового двойника включает в себя модель оценки гибкости измерения продукта, модель оценки гибкости измерения процесса и модель оценки гибкости измерения машины.

При анализе связей и свойств компонентов, описанных в описательной метамодели, определяются характеристические матрицы, представленные в уравнениях (1)-(8), а именно: матрица суждений семейства продуктов ???????? ; матрица корреляции процессов продуктов ???????? ; матрица корреляции машин продуктов ???????? ; матрица анализа процессов продуктов ???????? ; матрица сменяемости последовательности процессов ???????? ; матрица вводимости процессов ???????? ; матрица анализа времени преобразования продукта ???????? ; матрица анализа времени преобразования ????????.

????????=(????????????????)????×???? ∀????,????∈[1,????] (1)

????????=(????????????????)????×???? ∀????∈[1,????] (2)

????????=(????????????????)????×???? ∀????∈[1,????] (3)

????????=(????????????????/????????????????)????×???? (4)

????????=(????????????????)????×???? ∀????,????∈[1,????] (5)

????????=(????????????????)????×???? ∀????,????∈[1,????] (6)

????????=(????????????)????×???? (7)

????????=????????????×????=(????????????????)????×???? (8)

Гибкость измерения продукта направлена на анализ сходства и количества разновидностей продукции, которые может выпускать производственная система. Во-первых, матрица ???????????? анализа структурного и технологического сходства

продукта получается путем анализа гомологических отношений продукта и технологии обработки всех продуктов.

????????????=0.5(????????+????????)=(????????????????,????ℎ)????×???? (9)

????????????????,????ℎ=0.5(????????????????/????????????????+????????????????) (10)

В сочетании с количеством разновидностей продукции, которые может выпускать производственная система, и матрицей анализа схожести продукции получается значение схожести продукции ????????, а ???????? можно выразить следующим образом

????????=(∑????ℎ=1∑????????=1????????????????,????ℎ−????????) /2????2???????? ????????∈[0,1] (11)

Оценка гибкости измерения продукции может быть проанализирована с двух сторон. Во-первых, чем больше семейств продуктов может производить производственная система, тем выше будет ее гибкость.

С другой стороны, чем меньше схожесть между разновидностями продукта, тем выше гибкость производственной системы. Таким образом, модель оценки гибкости ???????????? по размеру продукции может быть представлена как:

????????????=????????????????/2????????+(1−????????)/2 ????????????∈[0,1] (12)

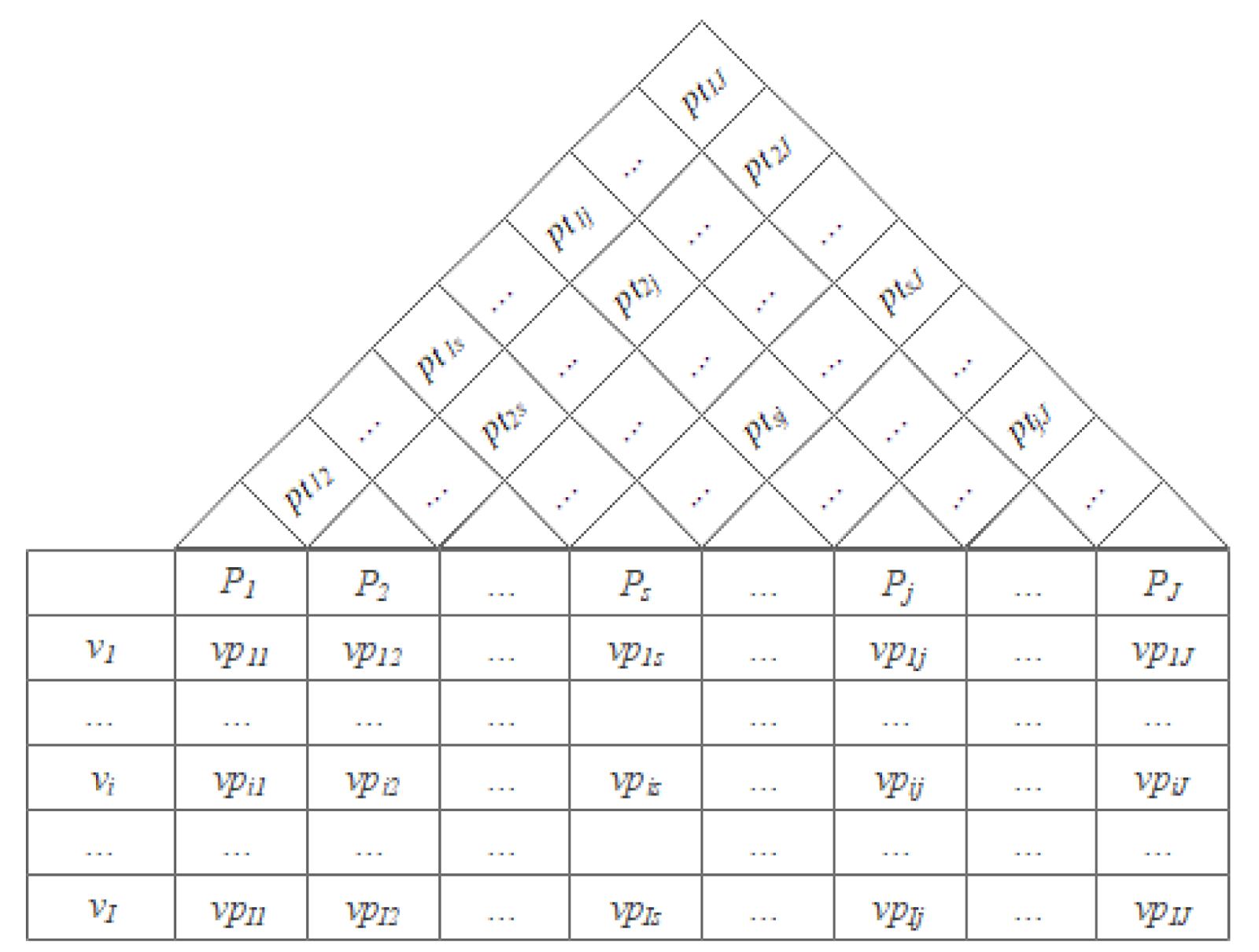

Гибкость процесса по размеру в основном определяется степенью регулировки технологии обработки для существующей структуры производственной системы, включая способность ???????? к изменению тракта обработки для каждого продукта и эффективность ???????? производственной системы для преобразования производства между различными видами продукции. Расчет ???????? для изменчивости тракта обработки продукта включает в себя дом модели качества переменной траектории процесса (???????? ), которая представлена на рис. 4.

Анализируя ранговую зависимость (rank relationship) модели дома качества переменности трактов процесса, получают количество альтернативных трактов для ассортимента продукции ????????????. Таким образом, изменчивость тракта процесса производственной системы ???????? получается путем подсчета количества трактов процесса для всех разновидностей продукции.

????????????=1+∑????????=1∑????????=1????????????????×????????????????×???????????????? ????≠???? (13)

????????=(∑????????=1????????????−????????) / ∑????????=1????????????????????∈[0,1] (14)

Расчет ???????? совмещается с матрицей анализа производственной мощности VQ и матрицей анализа времени преобразования продукта VT, потери при преобразовании производственной системы ????????????????_???????? в любой момент времени ???? используются для оценки эффективности преобразования продукции в производственной системе в пределе 8 ч рабочего времени в день. И,

????????????????????????=[????×????????????+????????????(8−????−????????????????)]/[????×????????????+????????????×(8−????)]=1−????????????×????????????????/[????×????????????+????????????×(8−????)] (15)

где ????????????????_????????∈[0,1]. Таким образом,

????????=∑????????=1∑????????=1????????????????_????????/????2???? (16)

Модель оценки гибкости процесса по размеру ???????????? получается путем совмещения ???????? и ???????? , что можно представить в виде:

????????????=0.5(????????+????????) (17)

Гибкость машинного измерения в основном описывает машинную универсальность (machine versatility) и расширяемость (extensibility) производственной системы. Определяется универсальность отдельной машины, затем определяется универсальность производственной системы.

0 когда ????????=1

????????????=

(∑????????=1????????????????−1)/(????????−1) ∈[0,1] , когда ????????>1 (18)

????????=∑????????=1MT????/???????? ????????∈[0,1] (19)

Расширяемость машины представлена как:

????????????=∑????????=1∑????????=1????????????,????/2????2???????? ????????????∈[0,1] (20)

И в заключение, гибкая модель оценки измерения машины может быть определена как:

????????????=0.5 (????????????+????????) ????????????∈[0,1] (21)

3.3.2. Динамическая модель прогнозирования (DPM)

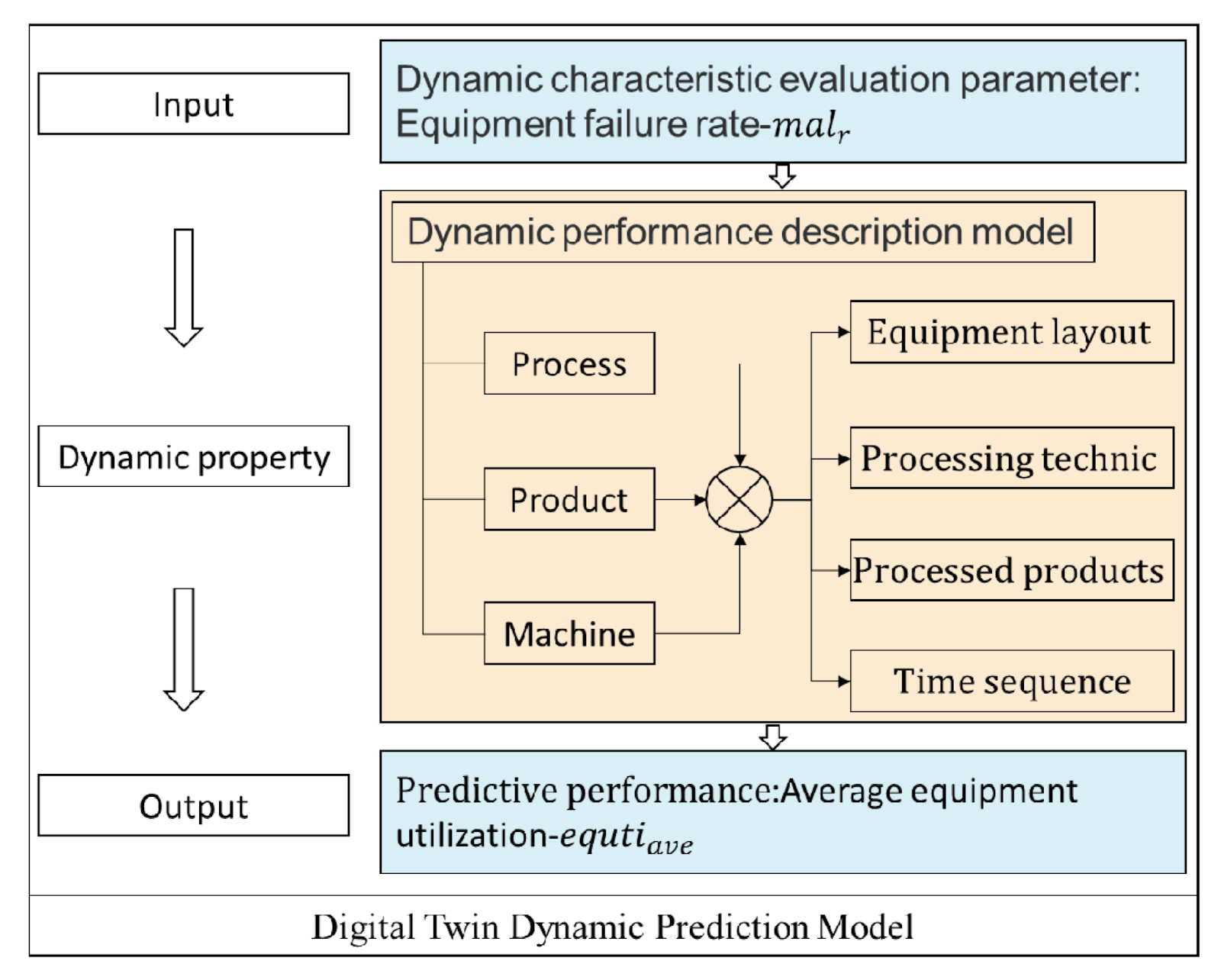

Для прогнозирования обрабатывающей способности производственной системы (ПС) в условиях отказа устройства используется динамическая модель прогнозирования ( DPM), структура которой приведена на рис. 5. Каждое устройство в ПС несет в себе возможность отказа в процессе производства. Для обрабатывающих устройств возможные неисправности включают в себя износ инструмента, его повреждение, отклонение точности обработки машины и т.д., а для устройств передачи материала - потерю материала, неправильный подбор и укладку материала и т.д.

Поэтому модель динамического прогнозирования цифрового двойника (DTDPM), представленная на рис. 5, в качестве входного параметра модели принимает случайную интенсивность отказов устройств, а в качестве основного корпуса - модель описания динамических характеристик системы, рассматривает в качестве выходного параметра пропускную способность каждой схемы при существующей интенсивности отказов устройств, которая описывается формулой (22).

DTDPM={Проектируемая неисправность, Динамическое свойство системы, Прогнозируемая производительность}

Динамическое свойство системы={Расположение оборудования, Технология обработки, Обрабатываемая продукция, Временная последовательность}

Динамические свойства системы — это модель описания динамических характеристик системы, которая представляет собой набор данных, собранных по измерениям процесса, продукта и машины, охватывает информацию о расположении оборудования, технологии обработки, категории продукта обработки, последовательности времени обработки и другую информацию, которая отражается в проектной схеме производственной системы, как в формуле (23). В метамодели описания структуры производственной системы подробно описывается базовая структура этой информации. Для конкретной схемы проектирования производственной системы такой информацией является вся информация экземпляра в метамодели описания.

3.3.3. Индекс статической оценки гибкости системы на основе AHP (процесс аналитических иерархий)

Для получения количественного показателя оценки гибкости разработана оценка гибкости схемы проектирования производственной системы (PSDS) с применением цифрового двойника. Показатель статической оценки гибкости может быть получен с помощью экспертного скоринга и метода AHP в сочетании с анализом статической функциональной модели цифрового двойника. Схема производственной системы, разработанная под спрос предприятия, имеет различные характерные признаки, а персонал, выполняющий различные производственные задачи на производственном предприятии, имеет различные субъективные требования к гибкости системы. Экспертная оценка совместно с методом AHP позволяет определить вес предприятия для гибкости продукта, процесса и машины в статической функциональной модели системы.

Для получения веса гибкости необходимо сначала построить матрицу суждений. Матрица суждений в основном учитывает субъективную потребность производственного предприятия в гибкости на этапе проектирования. Предложите сотрудникам предприятия (например, технологу, начальнику производства и т.д.) оценить относительную важность трехмерной гибкости с учетом их собственного понимания приобретений предприятия на основе стандартов оценки, приведенных в табл. 2. Для получения положительной обратной матрицы A берется среднее значение результатов скоринга.

A=(????????????)3∗3 ∀????,????∈[1,3] (24)

где, ???????????? представляет собой значимость одного измерения по сравнению с другим измерением в факторах, влияющих на гибкость производственной системы. Для матрицы суждений совместно с методом обработки нормализации выражается вес гибкости каждого измерения.

????=(????1, ????2, ????3)????=∑3????=1 ????????????/∑3????=1∑3????=1 ???????????? (25)

????????????=????????????/∑3????=1???????????? (26)

где ????1, ????2 и ????3 - веса факторов влияния для гибкости измерений продукта, гибкости измерений процесса и гибкости измерений машины соответственно.

Индекс статической оценки гибкости ???????? производственной линии определяется с помощью линейного взвешивания:

????????=????1, ????2, ????3×(????????????, ????????????, ????????????)????=????1×????????????+????2×????????????+????3×???????????? (27)

Таблица 2. Критерии оценки:

Степень значимости |

Критерии оценки |

В равной степени важно |

1 |

В основном важно |

3 |

В большей степени важно |

5 |

3.3.4. Индекс динамической оценки гибкости системы на основе имитационного моделирования

На основе имитационной платформы Plant Simulation построена предлагаемая динамическая модель прогнозирования цифрового двойника для получения динамического индекса оценки гибкости. Имитационное моделирование проводится при интенсивности отказов устройств ???????????????? , и в определенный момент времени может быть получена производственная мощность системы ????????????????????????????_????. Индекс динамической оценки гибкости системы - это производственная устойчивость системы при возможных сбоях, которая проявляется в виде колебаний объема производства при отказах устройств. Чем больше колебания, тем хуже способность системы справляться с отказами.

????′????????????????????????_????=(????????????????????????????_????−????????????) / (????????????−????????????) (28)

Уравнение (28) представляет собой процесс нормализации объема производства при различных интенсивностях отказов, полученных по разным схемам. ???????????? - минимальное значение объема производства в каждой группе результатов имитационного моделирования, а ???????????? - максимальное значение объема производства в каждой группе результатов имитационного моделирования.

????????????????????????????????????=∑????1 ????(????′????????????????????????_????) / ???? (29)

3.3.5. Индекс комплексной оценки гибкости

Индекс комплексной оценки гибкости производственной системы показывает способность проектной схемы производственной системы быстро переключать типы производства множества разновидностей и малых партий продукции в соответствии с требованиями предприятия. Это взвешенная интеграция индекса оценки статической гибкости и индекса оценки динамической гибкости производственной системы, расчетное выражение которой представлено следующим образом:

???????? = ???????????????????????????????? / ???????????????????????????????????? (30)

4. Кейс-Стади

Для оценки целесообразности и эффективности предлагаемого метода в данном разделе приводится пример его применения на аналогичных предприятиях. Коллекторный двигатель(motor commutator) — важная часть двигателя постоянного тока и двигателя переменного тока, выполняющая реверсивную роль при вращении двигателя. KZ является производителем коллекторных двигателей и выпускает разнообразную продукцию, которая пользуется большим спросом в стране и за рубежом. Существующая на предприятии производственная модель имеет низкую степень автоматизации, высокие трудозатраты и низкий коэффициент использования оборудования. Однако при повышении требований, предъявляемых к производственным возможностям предприятий, традиционный способ производства не может удовлетворить потребности короткоциклового, разнопланового и мелкосерийного производства. Предприятие испытывает острую потребность в изменении существующего режима производства, снижении трудозатрат и повышении способности предприятия быстро реагировать на появление новой продукции.

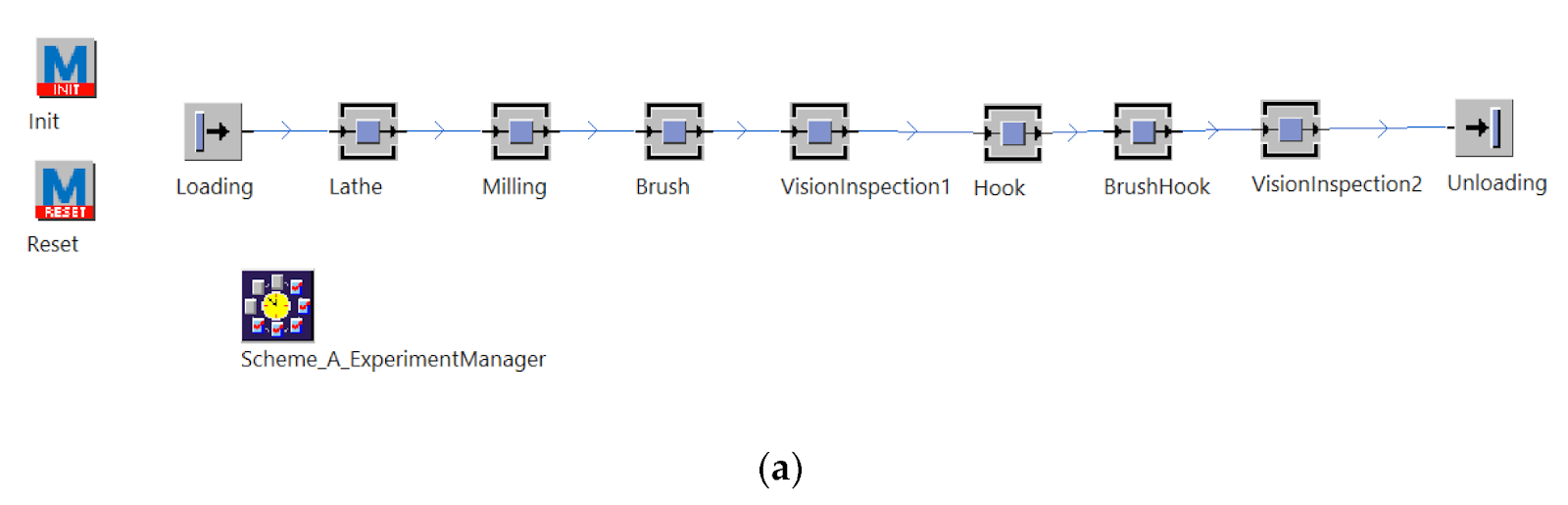

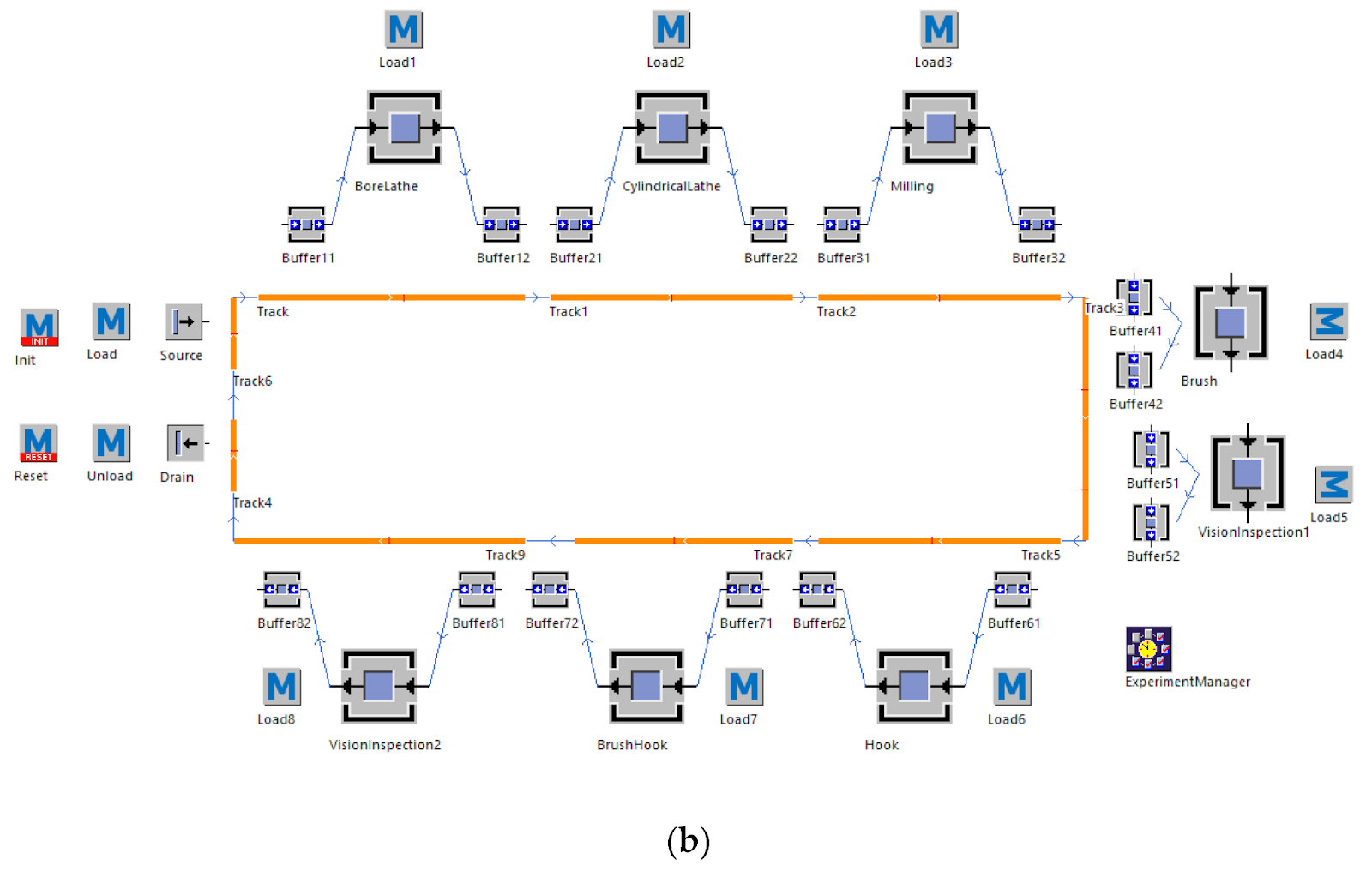

С этой целью целевое предприятие (далее -HC предлагает две схемы проектирования производственной системы, А и В, в соответствии с требованиями производителя коллекторных двигателей. Процесс механообработки коллектора двигателя включает: точение внутреннего отверстия, точение наружной окружности, фрезерование пазов, зацепление, а необходимый контроль качества продукции включает: точность размеров внутреннего отверстия, точность размеров наружной окружности, точность размеров пазов и контроль качества поверхности обработки. Краткое введение в схему А и В выглядит следующим образом. В схеме А загрузка и выгрузка заготовок осуществляется вручную. После завершения загрузки транспортные части передают заготовку на обрабатывающий станок. После того как заготовка прошла все процессы обработки и контроля, разгрузочная машина поочередно укладывает заготовки на лоток и вручную толкает загрузочную тележку к месту упаковки. В схеме B рабочие размещают заготовки на складе. Затем автоматически управляемый AGV, получив команду управления, забирает заготовку со склада и транспортирует ее к соответствующему станку. После завершения обработки AGV выполняет следующий шаг в соответствии с командой управления. AGV может потребоваться для отправки ящиков с деталями-полуфабрикатами на следующий станок или для возврата ящиков с готовыми деталями на склад.

4.1. Оценка гибкости

Характерные свойства гибкости системы

Для реализации цифрового выражения многомерной гибкости системы на первом этапе необходимо извлечь данные о характеристике гибкости в схеме проектирования системы. По результатам анализа двух схем проектирования были извлечены основные параметры статических характеристик, используемые для описания гибкости в схемах проектирования производственных систем, часть параметров приведена в табл. 3. Схема А может выпускать четыре вида продукции, относящиеся к одному семейству продуктов. Схема А имеет 10 видов обрабатывающей мощности, а количество типов устройств составляет 9. Среди них количество типов машин с обрабатывающей способностью составляет семь (подающая машина и разгрузочная машина не учитываются). Схема В может производить пять видов продукции, которые относятся к двум семействам продукции. Схема В также имеет 10 видов обрабатывающей мощности, а количество типов устройств составляет 9. Среди них количество типов машин с обрабатывающей мощностью составляет восемь (AGV не учитывается). Для последующего анализа гибкости для каждого обрабатывающего станка была задана случайная интенсивность отказов в интервале 0~20% с увеличением интенсивности отказов на 0,5. Часовой выпуск каждого изделия в схемах A и B составляет 1028 штук, при этом в проектной документации этих двух схем приведены различные схемы размещения и сроки производства.

Таблица 3. Схема А и Б: основные параметры статической характеристики гибкости:

???????? |

???????? |

???????? |

???????????????? |

|

План А |

4 |

10 |

9 |

1 |

План Б |

5 |

10 |

9 |

2 |

Моделирование и анализ данных

Характерные параметры, извлеченные из проектной документации производственной системы, преобразуются в соответствии с матрицей (1)-(8), что позволяет получить матрицу отношений взаимодействий между схемами A и B. Затем, в соответствии с требованиями статической модели оценки гибкости, могут быть установлены количественный индекс моделей оценки измерения продукта, измерения процесса и измерения оборудования, как показано в табл. 4.

Таблица 4. Индекс статической оценки гибкости:

Измерение продукта |

Измерение процесса |

Измерение машины |

||||||

????t |

???????????? |

???????? |

???????? |

???????????? |

???????? |

???????????? |

???????? |

|

А |

1 |

0.125 |

0 |

0.875 |

0.4375 |

0.0123 |

0 |

0.062 |

Б |

0.79 |

0.33 |

0 |

0.875 |

0.4375 |

0.0123 |

1 |

0.062 |

После извлечения признаков и моделирования схемы проектирования производственной системы можно провести анализ данных для оценки статической гибкости системы на основе AHP и динамической гибкости системы на основе платформы Plant Simulation. Динамическая модель оценки гибкости проектных схем системы представлена на рис. 6.

Статическая оценка гибкости PSDS объединяет субъективную потребность предприятия в гибкости производства. Поэтому был проведен анкетный опрос для 15 человек производственного персонала (включая руководителя производства, технического аналитика и инспектора по качеству продукции) на предприятии, предъявляющем спрос, с целью получения их оценки важности различных измерений гибкости при проектировании системы. Результаты оценки суммируются и анализируются в соответствии с уравнениями (24)-(26), что позволяет получить весовые коэффициенты гибкости по различным измерениям. Эти коэффициенты составляют 0,26102, 0,21505 и 0,52393 соответственно. Кроме того, статический индекс оценки гибкости, приведенный в табл. 5, может быть рассчитан с использованием многомерного индекса оценки гибкости PSDS.

Таблица 5. Результат гибкости коллектора PSDS:

А |

Б |

|

Индекс статической оценки гибкости |

0.12995 |

0.44542 |

Индекс динамической оценки гибкости |

0.08596 |

0.071853 |

Комплексный индекс оценки гибкости |

1.51175 |

6.19905 |

При динамической оценке гибкости PSDS схема А имеет семь обрабатывающих машин, а схема В — восемь. Интенсивность отказов каждого обрабатывающего оборудования устанавливается на уровне 0~20%, а инкремент интенсивности отказов (failure rate increment) — на уровне 0,5. Поэтому для каждого обрабатывающего оборудования проводится 41 группа экспериментов, и каждая группа наблюдается пять раз для получения имитационного эксперимента производственного объема производственной системы, а затем определяются результаты динамического прогнозирования двух проектных схем. В конечном итоге производственная мощность каждого обрабатывающего оборудования при различной интенсивности отказов обрабатывается в соответствии с уравнениями (28)-(30), в результате чего устанавливается индекс комплексной оценки гибкости проектной схемы производственной системы, приведенный в табл. 5.

4.2. Обсуждение результатов

В табл. 5 приведены результаты количественной оценки предложенного метода оценки гибкости проектной схемы системы производства коллекторов двигателей. Гибкость в данном случае рассматривается главным образом как способность производственной системы удовлетворять спрос на выпуск новой продукции. Показатель комплексной оценки гибкости, приведенный в табл. 5, выражает способность различных схем проектирования для удовлетворения требований производства новых продуктов. Как видно, индекс комплексной оценки гибкости схемы В составляет 6.19905, что превышает 1.51175 в схеме А. Это означает, что схема В в большей степени способна удовлетворить потребности предприятий, чем схема А. Для получения индекса комплексной оценки гибкости проектной схемы в основном учитываются два фактора. Один из них — способность ПС отвечать требованиям предприятия, отраженным в структуре системы. Другой — способность производственной системы (ПС) справляться с отказами оборудования, что можно получить с помощью имитационного моделирования и прогнозирования. Результаты оценки показывают, что индекс статической оценки гибкости схемы А составляет 0,12995, индекс динамической оценки гибкости - 0,08596, в то время как индекс статической оценки гибкости схемы В составляет 0,44542, индекс динамической оценки гибкости — 0,071853. Численное сравнение показывает, что обе проектные схемы имеют в принципе одинаковую обрабатывающую способность в условиях возможного отказа оборудования, но существенно отличаются по удовлетворению производственных потребностей предприятий. Возможности схемы А по удовлетворению производственных потребностей предприятий значительно меньше, чем у схемы Б.

При целостном анализе можно установить, что две схемы проектирования, представленные в данном исследовании, имеют очевидные контрастные характеристики, что также позволяет добиться лучшего эффекта верификации при применении предложенной схемы оценки гибкости цифрового двойника. Сравнивая значения характерных параметров двух схем, можно отметить, что схема В может производить больше разновидностей продукции, чем схема А, и схема В имеет большее количество семейств продукции, чем схема А, в то время как в схемах А и В наблюдается одинаковое количество типов процессов и типов машин. Более того, схема А представляет собой жесткую производственную линию, а схема В построена на независимых производственных платформах, связанных между собой при помощи AGV. Таким образом, можно сделать предварительный вывод о том, что схема В отличается большей гибкостью по сравнению со схемой А, а предложенный метод оценки гибкости позволяет лучше проверить прогнозируемые результаты.

По результатам применения данного примера можно утверждать, что на основе системы оценки гибкости с помощью цифрового двойника оценка гибкости PSDS коллектора двигателя выполняется быстро. Показатели комплексной оценки гибкости двух проектных схем учитывают не только способность самой системы удовлетворять производственные требования предприятия, но и прогнозируют производительность системы в условиях возможных отказов. Что еще более важно, в итоговых результатах оценки учитывается и субъективная потребность предприятия в гибкости производственного процесса.

5. Выводы

Для удовлетворения потребностей диверсифицированных рынков в условиях постоянно меняющейся и турбулентной рыночной среды предлагается новый подход к быстрой оценке гибкости производственных систем, реализуемый с помощью цифровых двойников, которые вносят свой вклад в схему проектирования производственных систем (PSDS). Комплексная оценка гибкости учитывает статические и динамические метрики оценки; статические метрики используются для оценки гибкости системы к требованиям производства, а динамические метрики — для прогнозирования способности к устранению неисправностей на этапе проектирования системы. После этого предлагается подходящая схема оценки, основанная на цифровых двойниках. В физическом мире основанная на UML метамодель системы помогает анализировать гибкость на этапе проектирования системы, определяя признаки, которые следует извлечь. Моделирование данных и их анализ находятся в центре внимания цифрового мира. Статическая функциональная модель и динамическая модель прогнозирования позволили построить модель оценки гибкости на основе исходного набора данных, а анализ данных позволил провести количественную оценку гибкости по пассивным и статическим измерениям с помощью AHP и Plant Simulation. Предложенный в данной работе метод оценки может не только быстро и точно построить модель, предсказать и оценить гибкость системы, помочь выбрать оптимальную схему проектирования, но и может быть использован в качестве руководства для улучшения и оптимизации плана в процессе проектирования цифровой системы.

Хотя в данной работе модель применяется в основном к этапу проектирования производственной системы, при завершении пусконаладочных работ производственной системы модель может быть применена к этапу эксплуатации производственной системы. Устанавливая автоматический канал информационного взаимодействия с физической системой, модель может получать информацию о работе системы в реальном времени и формировать механизм обработки информации в режиме онлайн для создания гибкого цифрового двойника системы. Исследуемый в данной работе метод также имеет некоторые ограничения. Гибкость, оцениваемая в данной работе, учитывает только возможность удовлетворения части требований к предприятию. Однако на этапе проектирования производственной системы эффективность, стоимость и персонал производственной системы также являются важными факторами, на которые предприятия должны обращать внимание при производстве новой продукции. Если при анализе гибкости системы учитывать и эти факторы, то оценка гибкости производственной системы будет более разносторонней, что также является направлением исследований для дальнейшего изучения более совершенного метода комплексной оценки гибкости производственной системы.

Список использованной литературы

Zhang, L.L.; Lee, C.K.M.; Akhtar, P. В направлении кастомизации: Оценка интегрированной конфигурации продаж, продукта и производства. Int. J. Prod. Econ. 2020, 229, 107775. [Google Scholar] [CrossRef].

Li, L. Исследование дискретного интеллектуального планирования потоковых партий в цехе с переменными субпотоками в условиях "разработка под заказ". Comput. Ind. Eng. 2022, 165, 107928. [Google Scholar] [CrossRef].

Khalili-Araghi S., Kolarevic B. Разработка структуры для системы размерной кастомизации: Новый метод участия заказчика. J. Build. Eng. 2016, 5, 231-238. [Google Scholar] [CrossRef].

Vinodh, S.; Devadasan, S.R.; Vimal, K.E.K.; Kumar, D. Проектирование модели оценки гибкой цепи поставок и ее исследование на примере индийской организации по производству автомобильных компонентов. J. Manuf. Syst. 2013, 32, 620-631. [Google Scholar] [CrossRef].

Kim, J.; Choi, S.O. Влияние гибкости рабочей силы на инновационную производительность на уровне фирмы. Korean Manag. Rev. 2021, 50, 1435-1467. [Google Scholar] [CrossRef].

Marques A.F., Alves A.C., Sousa J.P. Подход к интегрированному проектированию гибких производственных систем. Procedia CIRP 2013, 7, 586-591. [Google Scholar] [CrossRef][Green Version].

Lueder, A. Гибкость производственных систем за счет использования киберфизических систем. Компьютер 2020, 53, 81-85. [Google Scholar] [CrossRef].

Sushil. Оценка инициатив по гибкости по производственно-сбытовой цепочке. В книге "Глобальные производственно-сбытовые цепочки, гибкость и устойчивость"; Springer: Singapore, 2018; pp. 3-14. [Google Scholar] [CrossRef].

Perez M.P., Bedia A.M.S., López Fernández M.C. Обзор гибкости производства: Систематизация концепции. Int. J. Prod. Res. 2016, 54, 3133-3148. [Google Scholar] [CrossRef].

Sapol, S.J.; Szajnfarber, Z. Пересмотр гибкости в проектировании: Анализ влияния неопределенности реализации на стоимость реальных опционов. J. Mech. Des. 2020, 142, 121701-121712. [Google Scholar] [CrossRef].

Rogers P.P., Ojha D., White R.E. Концептуализация взаимодополняемости в гибкости производства: Всеобъемлющий взгляд. Int. J. Prod. Res. 2011, 49, 3767-3793. [Google Scholar] [CrossRef].

Nakajima, S.; Takisawa, J.; Ikari, S.; Tomooka, M.; Aoyanagi, Y.; Funase, R.; Nakasuka, S. Командно-центрическая архитектура (C2A): Архитектура программного обеспечения спутника с возможностью гибкой реконфигурации. Acta Astronaut. 2020, 171, 208-214. [Google Scholar] [CrossRef].

Jahed A., Moghaddam R.T. Математическое моделирование задачи гибкого планирования производства в интеллектуальной транспортной системе. Иран. J. Manag. Stud. 2021, 14, 189-208. [Google Scholar] [CrossRef].

Jain, A.; Jain, P.K.; Chan, F.T.S.; Singh, S. Краткий обзор гибкости производства. Int. J. Prod. Res. 2013, 51, 5946-5970. [Google Scholar] [CrossRef].

Liu, S.; Bao, J.; Lu, Y.; Li, J.; Lu, S.; Sun, X. Метод моделирования цифрового двойника на основе биомимикрии для обработки аэрокосмических компонентов. J. Manuf. Syst. 2021, 58, 180-195. [Google Scholar] [CrossRef].

Malik A.A., Brem A. Цифровые двойники для совместной работы роботов: Кейс-стади по взаимодействию человека и робота. Робот. Comput.-Integr. Manuf. 2021, 68, 102092. [Google Scholar] [CrossRef].

Lu, Y.; Liu, C.; Wang, K.I.K.; Wang, K.; Huang, H.; Xu, X. Умное производство, управляемое цифровым двойником: Концепция, эталонная модель, приложения и проблемы исследования. Robot. Comput.-Integr. Manuf. 2020, 61, 101837. [Google Scholar] [CrossRef].

Chen, Z.; Huang, L. Цифровые двойники для обмена информацией в цепочке поставок при модернизации про: Обзор. Energy 2021, 220, 119712. [Google Scholar] [CrossRef].

Kritzinger, W.; Karner, M.; Traar, G.; Henjes, J.; Sihn, W. Цифровой двойник в производстве: Категориальный обзор литературы и классификация. IFAC-Pap. 2018, 51, 1016-1022. [Google Scholar] [CrossRef].

ISO/TC 184/SC 1 N517; Специальная группа: Архитектура цифрового двойника. Ad Hoc Group, Inc: Alexandria, VA, USA, 2019.

ISO 23247-1:2021; Системы автоматизации и интеграция - Структура цифрового двойника для производства - Часть 1; Обзор и общие принципы. Международная организация по стандартизации: Женева, Швейцария, 2021. Доступно в Интернете: https://www.iso.org/standard/75066.html ( по состоянию на 10 января 2022 г.).

Ladj, A.; Wang, Z.; Meski, O.; Belkadi, F.; Ritou, M.; Da Cunha, C. Основанная на знаниях цифровая тень для обрабатывающей промышленности в перспективе Digital Twin. J. Manuf. Syst. 2021, 58, 168-179. [Google Scholar] [CrossRef].

Zhong, W.; Chen, J.; Zhou, Y.; Li, Z.; Lin, X. Исследование гибкости сети городской централизованной системы теплоснабжения: Концепция, моделирование и оценка. Energy 2019, 177, 334-346. [Google Scholar] [CrossRef].

Zheng, C.; Qin, X.; Eynard, B.; Bai, J.; Li, J.; Zhang, Y. SME-ориентированный гибкий подход к проектированию роботизированных производственных систем. J. Manuf. Syst. 2019, 53, 62-74. [Google Scholar] [CrossRef].

Zhang, Q.; Wu, D.; Fu, C.; Baron, C.; Peng, Z. Новый метод измерения гибкости процесса проектирования изделий. Int. Trans. Oper. Res. 2017, 24, 821-838. [Google Scholar] [CrossRef].

Tolio Т., Urgo М. Проектирование гибких линий передачи: Оценка стоимости реконфигурации на основе конкретных примеров. J. Manuf. Syst. 2013, 32, 325-334. [Google Scholar] [CrossRef].

Baykasoğlu, A. Количественная оценка гибкости машин. Int. J. Prod. Res. 2009, 47, 4109-4123. [Google Scholar] [CrossRef].

Оке А. Связь гибкости производства с инновационной эффективностью производственных предприятий. Int. J. Prod. Econ. 2013, 143, 242-247. [Google Scholar] [CrossRef].

Vogel-Heuser, B.; Weber, J.; Folmer, J. Оценка возможностей реконфигурации автоматизированных производственных систем в Industrie 4.0 с помощью метрик. В материалах Международной конференции IEEE по новейшим технологиям и автоматизации производства, Люксембург, 8-11 сентября 2015 г. [Google Scholar].

Moral, C.; de Antonio, A.; Ferre, X.; Ramirez, J. Предлагаемая общая модель на основе UML для систем визуализации информации. Multimed. Tools Appl. 2021, 80, 12541-12579. [Google Scholar] [CrossRef].

Xu, X., Chen, K., Cai, H. Автоматизация выдачи разрешений на использование технических средств в полосе отвода автомобильных дорог с помощью общей модели UML/OCL и обработки естественного языка. J. Constr. Eng. Manag. 2020, 146, 04020135. [Google Scholar] [CrossRef].

Da Silva, A.R. Проектирование, управляемое моделями: Обзор, поддерживаемый унифицированной концептуальной моделью. Comput. Lang. Syst. Struct. 2015, 43, 139-155. [Google Scholar] [CrossRef][Green Version].

Mamdikar M.R., Kumar V., Singh P., Singh L. Анализ надежности и производительности критически важных для безопасности систем с помощью преобразования UML в модели пространства состояний. Ann. Nucl. Energy 2020, 146, 107628. [Google Scholar] [CrossRef].

Vogel-Heuser, B.; Prieler, J. Оценка выбранных метрик для гибкости киберфизических производственных систем. В материалах Международной конференции IEEE по науке и технике автоматизации, Сиань, Китай, 20-23 августа 2017 г. [Google Scholar]

Авторы исследования: Лю Чжан1, Сонгпинг Хэ1, Бин Ли1,2, Синьюн Мао2, Кун Лян1 и Кайхуа Хао1

1* Государственная ключевая лаборатория цифрового производственного оборудования и технологий, Хуачжунский университет науки и технологий, Ухань 430074, Китай

2* Национальный исследовательский центр по разработке сетевых компьютерных систем, Хуачжунский университет науки и технологии, Ухань 430074, Китай

Перевод исследования подготовлен в преддверии старта курса «Системный аналитик. Team Lead».

В рамках этого курса сегодня вечером пройдет открытый урок по архитектуре данных (DMBOK). На этой встрече рассмотрим:

- введение в архитектуру данных и DMBOK (Data Management Body of Knowledge);

- составляющие архитектуры данных;

- принципы моделирования данных;

- типы моделей данных;

- выбор наиболее подходящей модели данных;

- примеры использования моделей данных в реальных проектах.

Записаться на открытое занятие можно по ссылке. Присоединяйтесь!

dyadyaSerezha

Прочитал только начало - очень переусложненный язык (и переусложненный без причины). Часто суть ускользает даже после внимательного прочтения несколько раз. В качестве использования как учебного материала - просто категорически не годится.