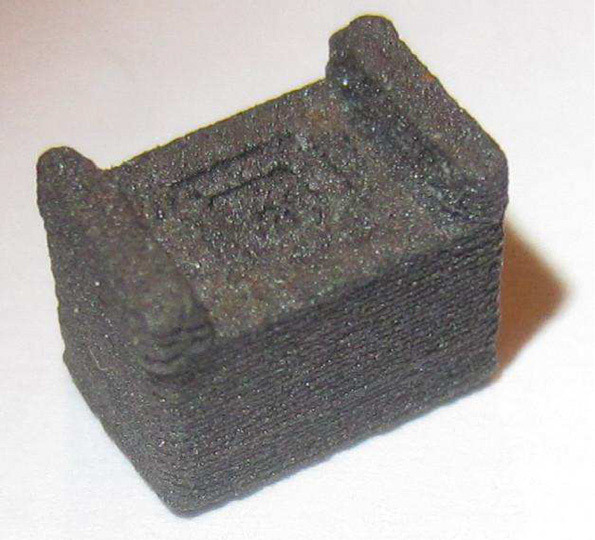

Напечатанный магнит в форме маленькой чашки

Обычные магниты традиционно делают методом спекания. Это ограничивает их форму. Инженерам и конструкторам при разработке изделий приходится выбирать между магнитами доступных форм.

С другой стороны, недавно появились полимерные магниты (полимагниты). В них используют смесь магнитного порошка NdFeB (диаметр гранул около 45 мкм) и пластика либо резины, а изготавливают литьём под давлением. У этих магнитов практически произвольная форма. Фактически, вы заранее можете запрограммировать форму магнитного поля — и изготовить постоянный магнит необходимой формы именно для своей конструкции. Такая технология уже используется в промышленности, а магниты применяют в том числе для разных трюков.

У полимерных магнитов есть недостаток. По технологическим и экономическим причинам их изготавливают из изотропного порошка, поэтому сила — значение (BH)max — таких магнитов в два и более раз уступает силе обычных магнитов. Можно было бы использовать магнитный порошок с лучшими свойствами, но в этом случае теряется экономический смысл производства таких магнитов, потому что их стоимость сильно возрастает, а увеличенный (BH)max, то есть сильный магнит, нужен далеко не всем. Впрочем, речь не об этом.

До настоящего времени не существовало технологии штучного производства полимерных магнитов со сложной структурой. Благодаря инженерам из Венского технического университета появилась первая работа в этой области. Для изготовления магнитов инженеры применили 3D-печать (а для сравнения качества — ещё и обычное литьё под давлением).

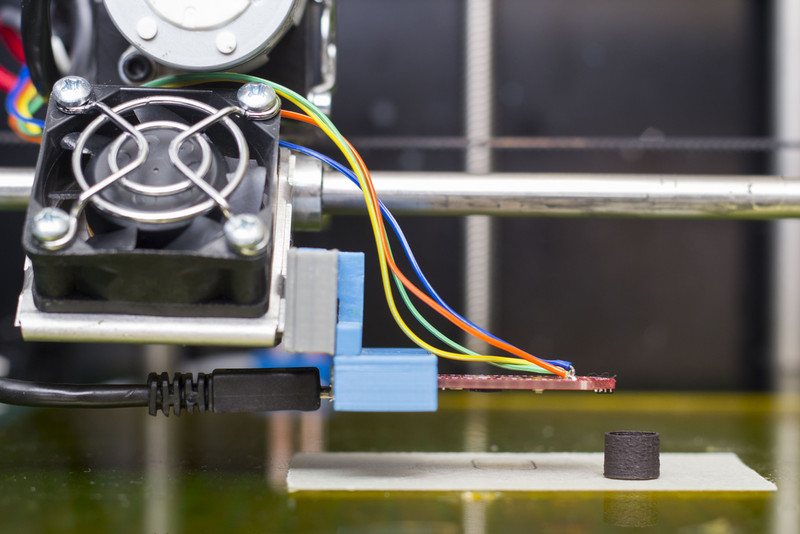

Инженеры Венского технического университета рядом с принтером, компьютером для расчёта магнитного поля, 3D-принтером и нитью для печати полимерного магнита

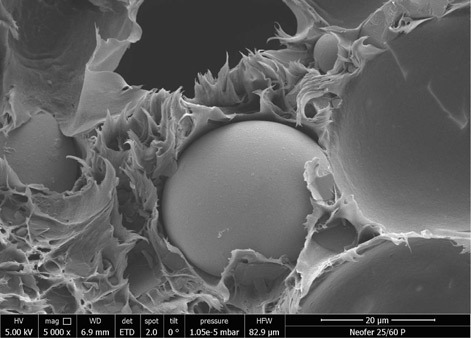

Материалы для 3D-печати и литья под давлением изготовлены обработкой коммерческой смеси Neofer 25/60p. В этом порошке частицы NdFeB замешаны в полиамид 11, что хорошо видно на фотографии из микроскопа.

Порошок Neofer 25/60p в сканирующем электронном микроскопе

Полиамид 11 — конструкционная пластмасса повышенной эластичности, как раз то, что нужно. В порошке гранулы NdFeB размешаны случайным образом, что ведёт к изотропным свойствам магнита.

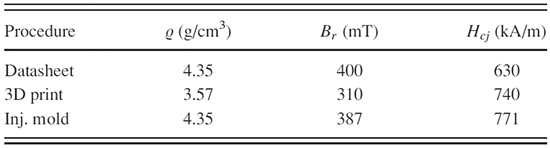

Свойства материалов показаны в таблице: исходный порошок, смесь для 3D-печати и смесь для литья.

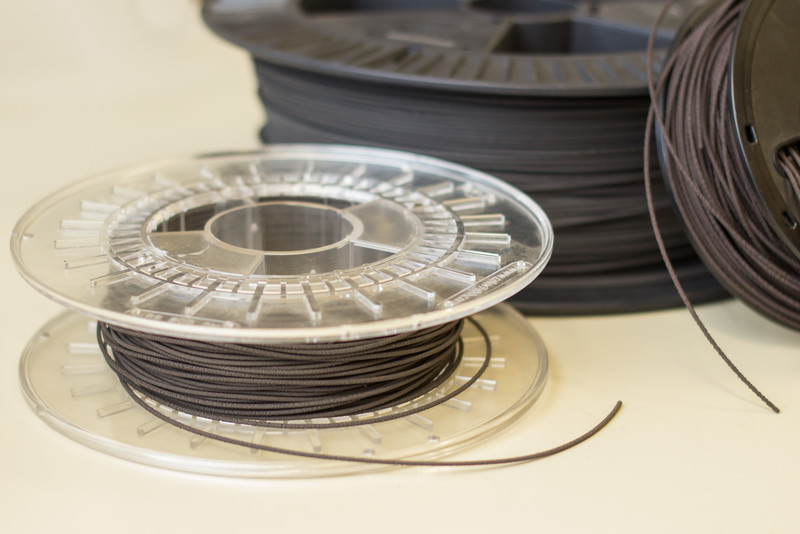

Изучение в сканирующем электронном микроскопе показало, что частицы NdFeB в гранулах порошка Neofer 25/60p имеют сферическую форму размером примерно 50±20 мкм. Для 3D-печати материал подвергли предварительной атомизации и термообработке. То есть просеяли и разогрели. Пятимиллиметровые гранулы Neofer 25/60p затем сформовали в нити нужного диаметра 1,75±0,1 мм.

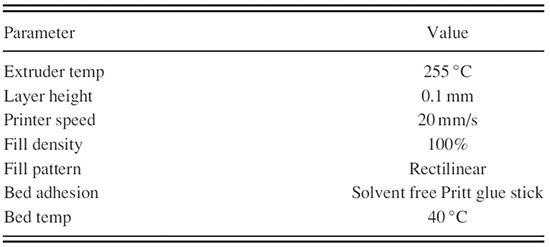

Инженеры выбрали принтер Builder 3D производства голландской компании Code P. Это коммерчески доступная модель, которая продаётся в интернете по цене от €1675 за самую маленькую модель до €3750 за самую большую. Учёным понравилась модель с рабочей зоной 220?210?164 мм и толщиной слоя 0,05?0,3 мм. Диаметр сопла — 0,4 мм. В него загрузили нити диаметром 1,75 мм. Эмпирическим путём установили оптимальные параметры печати, указанные в таблице.

Таким методом инженеры напечатали магнит заданной формы с заранее рассчитанным магнитным полем.

Проект магнита рассчитан решением уравнений Максвелла, как описано в научных работах Брюкнера с коллегами по макроскопической симуляции изотропных постоянных магнитов (1, 2).

Изначально изделие не обладало магнитным полем, но его намагнитили — поместили внутрь катушки в магнитное поле с индукцией 4 Тл.

Чтобы проверить результаты эксперимента, силу и направленность магнитного поля, изготовили и откалибровали устройство с датчиком Холла с диапазоном измерения ±130 мТ. Оно позволило измерить 3D-форму магнитного поля за пределами магнита. Форма почти совпала с расчётной формой поля идеального магнита из компьютерной симуляции.

Сравнение реального и расчётного магнитных полей по всем осям

Изделие сложной формы размером 7?5?5,5 мм напечатано слоями высотой 0,1 мм с толщиной элементов 0,8 мм. Прочность получившегося магнита указывает на то, что 3D-печать вполне подходит для изготовления постоянных магнитов сложной формы. Такие магниты не уступают по своим свойствам полимерным магнитам, изготовленным из такого же материала методом литья под давлением. К тому же, у них меньшая масса.

Исследователи отмечают, что в некоторых устройствах необходимы постоянные магниты специальной формы. Например, магнит, который производит сильное поле в одном направлении, но как можно более слабое поле в ортогональном направлении.

Самое замечательное, что используя описанный метод, мы можем изготавливать магниты не только произвольной формы, но также применять самые разные материалы: от магнитно-мягких сплавов до твёрдо-магнитных NdFeB или ферритовых сплавов.

Возможность локально печатать у себя в мастерской магниты любой формы из материалов со специально подобранными магнитными свойствами позволяет делать магниты, которых нет в продаже. И которые вообще невозможно изготовить традиционными производственными методами.

Научная работа австрийских специалистов опубликована 17 октября 2016 года в журнале Applied Physics Letters (doi: 10.1063/1.4964856).

Комментарии (27)

RusikR2D2

27.10.2016 17:14а получится напечатать сферический магнит, у которого один полюс снаружи, а другой внутри.?

может быть, из сегментов, которые потом сплавить.

drsmoll

27.10.2016 17:18нет, т.к. монополь, получится не магнит, а кусок «чего-то»

RusikR2D2

27.10.2016 18:37как раз интересно, что получится. «это» вообще перестанет «магнититься» (размагнитится), или будет вести себя как отдельные куски, слепленные между собой в произвольных местах

Robotex

28.10.2016 18:56А как ты его потом намагнитишь?

RusikR2D2

28.10.2016 19:33сначала магнитить сегменты, потом сплавлять…

Robotex

28.10.2016 20:22Ниже уже написали, что сегменты просто перемагнитятся. Тем более, что магнитные свойства теряются при нагревании

RusikR2D2

28.10.2016 22:34я и написал.

но тут, возможно, будет не так — напечатанные магниты состоят из множества крошечных сферических магнитов (после намагничивания)

при сплавлении некоторый слой размагнитится, а потом намагнитится обратно от соседей… муть какая-то получится.u010602

30.10.2016 23:49Дело в том что создавая такую топологию магнитного поля, вы создатите очень больше напряжение поля. Т.е. магнитные линии так сильно будут хотеть замкнуться, что они все равно замкнутся, и чем больше вы будете прикладывать энергии, тем выше будет напряженность поля и тем тяжелее будет их удержать. Т.е. структура все равно разрушится, даже если магниты будут электро магнитами, которым вы запретите перемагничиваться, линии все равно прорвуться, найдут тонкую лазейку и замкнуться через нее. Получится протуберанец как-бы, как на Солнце.

Я не уверен, но мне кажется что если сделать очень длинный ровный магнит, то скорее всего где-то достаточно далеко относительно скорости света — будут образовываться «трещины» и линии будут замыкаться на них.

dmitry_ch

27.10.2016 18:31+1Это как кошка с привязанным к спине бутербродом маслом наружу, каковая связка должна зависнуть в воздухе?

RusikR2D2

27.10.2016 18:33просто предложили возможность напечатать «нечто», что нельзя получить обычным способом. а это как раз из такой серии

drsmoll

27.10.2016 20:08Почему нельзя обычным способом? Соберите из сегментов магнитов-диполей Ваше «нечто-монополь» ;-)

http://www.nnre.ru/tehnicheskie_nauki/izobretenija_dedala/img028.png

RusikR2D2

27.10.2016 20:27ну, гипотетического «монополя» явно не получится.

а напечатать и склеить гораздо проще, чем отфрезеровать и склеить. впрочем, такие опыты (собрать из кусков) уже ставили — элементы перемагничиваются.

IgorRJ

27.10.2016 18:44+1Читаем в статье:

«Изначально изделие не обладало магнитным полем, но его намагнитили — поместили внутрь катушки в магнитное поле с индукцией 4 Т.»

Читаем в Вики:

«Отклоняющие дипольные магниты Большого адронного коллайдера — от 0,54 до 8,3 Тл.

В солнечных пятнах — 10 Тл.

Рекордное значение постоянного магнитного поля, достигнутое людьми без разрушения установки — 100,75 Тл[2]»

И задаемся вопросом: как «локально печатать у себя в мастерской магниты любой формы из материалов со специально подобранными магнитными свойствами»? Ну, то есть, как раскочегарить у себя в мастерской пол-вспышки Солнца?

lonelymyp

27.10.2016 19:48Ну вобще-то есть способ, как верно подмечено, но придётся сделать разрушаемую установку.

То есть идея в том чтобы пустить через катушку настока высокий ток, чтобы катушка буквально взорвалась.

Тогда кратковременный импульс будет достаточно мощный чтобы хорошенько намагнитить.

RusikR2D2

27.10.2016 20:06+1катушка длиной 2 см из 100 витков при токе в 650А выдаст те самые 4Тл

нужный ток выдадут модельные LiPo аккумуляторы.

Наверняка, варьируя параметры катушки можно подобрать что-то, пригодное для изготления в домашних условиях.

Dum_spiro_spero

27.10.2016 21:18Максимальное получаемое поле очень сильно зависит от радиуса катушки. 4 Тл получаются при радиусе 2 мм (остальные параметры — ваши), до температуры плавления медная проволочка нагреется где-то за 0.0004 с (набросал на бумажке грубый расчет). Так что — да сгорит очень шустро! Для получения высоких значений МП делают криосистемы, это вполне отлаженная технология — и там-то и получают 10-20 Тл.

Сколько времени надо на намагничивание — не знаю. Вот здесь:

http://www.chipdip.ru/video/id000531687/ — говорят, что нужны десятые доли секунды.

BrerRabbit

27.10.2016 22:00Разумный вопрос, особенно если учесть тот факт, что 100.75 Тл, полученные в лаборатории длились несколько микросекунд в импульсном режиме и внутренний радиус катушки составляет несколько десятков мм. 4 Тл конечно не безумно большое поле, сверхпроводящие соленоиды до 18 Тл уже выдают, гибридный в Талахаси до 45 Тл разворачивает в стационарном режиме. В Сарове 45-55 Тл умеют импульсами неразрущающими (не сразу разрушающими). Но опять же вопрос в габаритах того, что нужно намагнитить, т.к. все эти исследовательские магниты рассчитаны на небольшие радиусы и, конечно, температуры жидкого гелия (4.2К).

IgorRJ

27.10.2016 22:03Подытоживаю маленькую дискуссию:

— или магнитики печатаем ну очень маленькие и делаем относительно небольшой намагничивающий взрыв;

— или нормальный магнитик и/или неприемлемой силы взрыв/небольшой «БАК».

Первый вариант на фиг, с практической точки зрения, нужен, второй — как-то у себя в мастерской стрёмно городить.

Как-то так, имхо.

IgorRJ

27.10.2016 22:12И еще — хочется, к примеру, чтобы магнитик из статьи имел рожки, условно, южного полюса, а ложбинку (лобик) между ними — северного полюса. Или еще как-нибудь хитросделано. В какой соленоид нужно запихнуть такой еще не магнитик?

Vorobeyko

27.10.2016 21:54+1>С другой стороны, недавно появились полимерные магниты (полимагниты). В них используют смесь магнитного порошка NdFeB (диаметр гранул около 45 мкм) и пластика либо резины, а изготавливают литьём под давлением.

Они заново изобрели магнитный уплотнитель для холодильника?

potan

28.10.2016 00:14Для более тонкого управления полем хорошо бы уметь и намагничивать его по слоям при печати.

Кстати, а обратная задача хорошо решается — по померянному полю восстановить форму и структуру магнита?

Robotex

28.10.2016 19:04Тогда новые слои будут отталкиваться от предыдущих.

Ну так утилита это и делает: считает форму магнита по заданному полю. Просто задай измеренное поле.

u010602

Интересно как такая рыхлая структура влияет на качество магнита. Я не специалист, но ощущение что такие магниты подойдут только для исследований и эксперементов, но не для длительной эксплуатации.