Краткая предыстория. Стала перед нами задача: изготовить энное количество резиновых кнопок от ключей автомобиля по образцу. Пробовали мы их печатать на 3D принтере из резинового филамента, но качество не устроило. Тогда-то и пришла мысль реверсировать технологию литья в силикон. Что из этого вышло, читайте под катом.

Обзор технологий

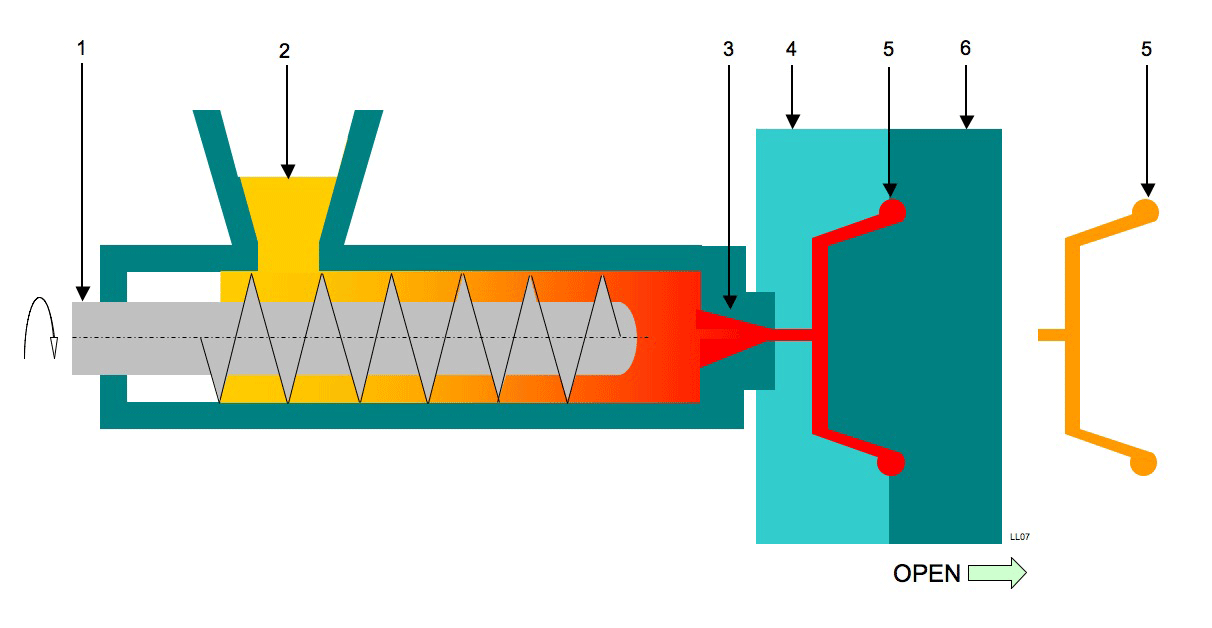

Литьё пластмасс под давлением

Не совсем резина, но суть та же: специальная машина — термопластавтомат (ТПА) — доводит сырье (2) до температуры плавления и через выходную фильеру (3) впрыскивает расплав в пресс-форму (4,6). Как правило, в качестве исходного сырья используются термопласты.

Плюсы: технологичность, высокая скорость получения изделия, широчайший перечень материалов, высокое конечное качество, высочайшая степень детализации. Минусы: сюда же — технологичность, неоправданно высокая стоимость для домашнего применения, большое потребление электроэнергии, окупаемость исключительно на больших тиражах.

Литьё в силиконовые формы

Технология проста и изящна, кто желает ознакомится подробнее, может пройти по ссылкам в заголовке, ну а здесь приведу краткое описание. Мастер-модель помещают в ванночку и заливают жидкой силиконовой смесью, спустя некоторое время силикон затвердевает. Получившееся абы-что разрезают и достают из него мастер-модель. Благодаря своим физическим свойствам, силикон сразу же принимает изначальную форму с пустотелостью в виде мастер-модели, куда и следует заливать что угодно твердеющее. Затвердевшее что угодно, извлекают тем же путем, что и мастер-модель.

Плюсы: простота, дешевизна, повторяемость. Минусы: не все так просто, пузыри в изделии, местами довольно длительный процесс, ограниченный спектр материалов, грязища — потом ходишь и ко всему прилипаешь.

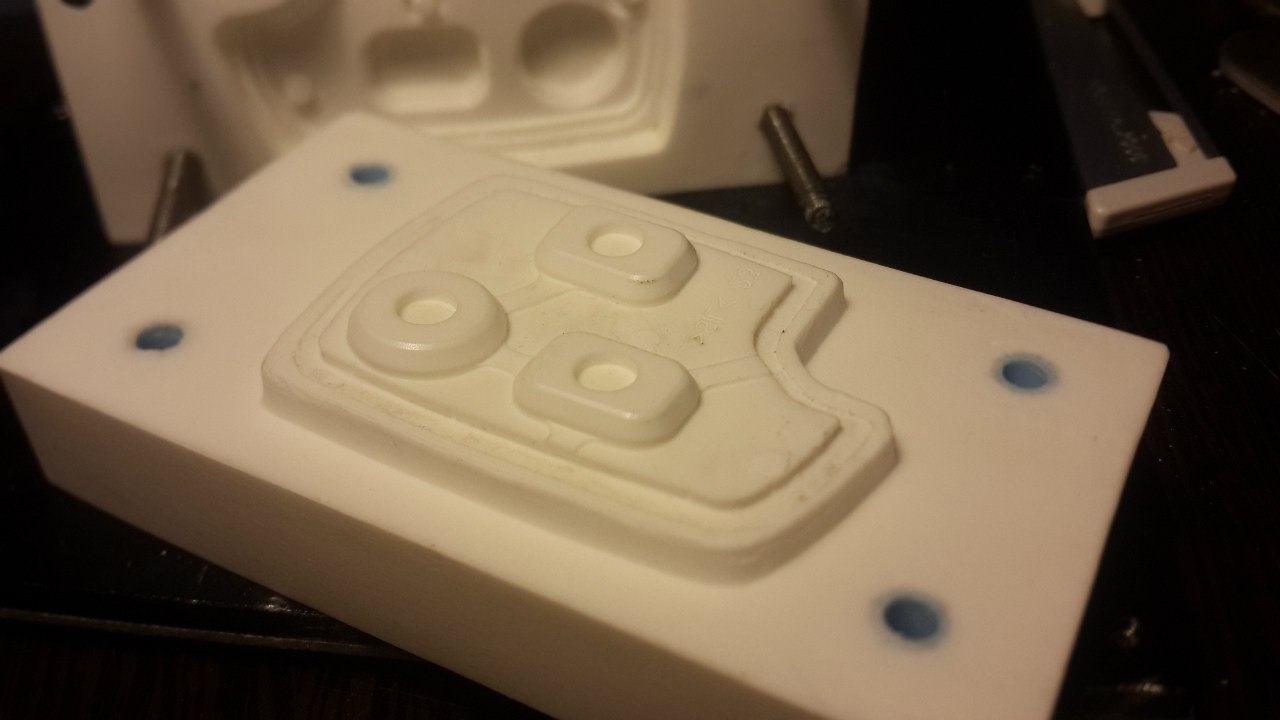

Итак, поехали! Потренировавшись немного на кошках, было принято решение изготовить матрицу не на основе силикона, а на основе тех же пластиков, что льют в эти самые силиконы. Принцип здесь тот же: два компонента реактопласта смешиваем между собой и заливаем в готовую матрицу до отверждения. Есть ряд причин, почему я решил не использовать силикон в качестве матрицы. Во-первых, даже при использовании большого количества разделяющей смазки не всегда удавалось нормально оторвать модель от матрицы, несколько штук пришлось выкинуть. Во-вторых, силиконовые матрицы довольно быстро приходят в негодность, особенно если их кипятить для ускорения процесса полимеризации. В-третьих, силикон все же деформируется, особенно если выжимать пузырьки воздуха вручную, а не компрессором. В-четвертых, у меня было много пластика и мало силикона, правда, после нескольких неудачных попыток успеть влить смесь в матрицу до ее полимеризации, ситуация изменилась на противоположную. Ну и в-пятых, просто хотелось «как на заводе». Классическая пресс-форма состоит из матрицы (как правило, нижняя часть) и пуансона (обычно верхняя, создающая давление, часть). Начать я решил с изготовления матрицы, в которую и будет «влита» мастер-модель.

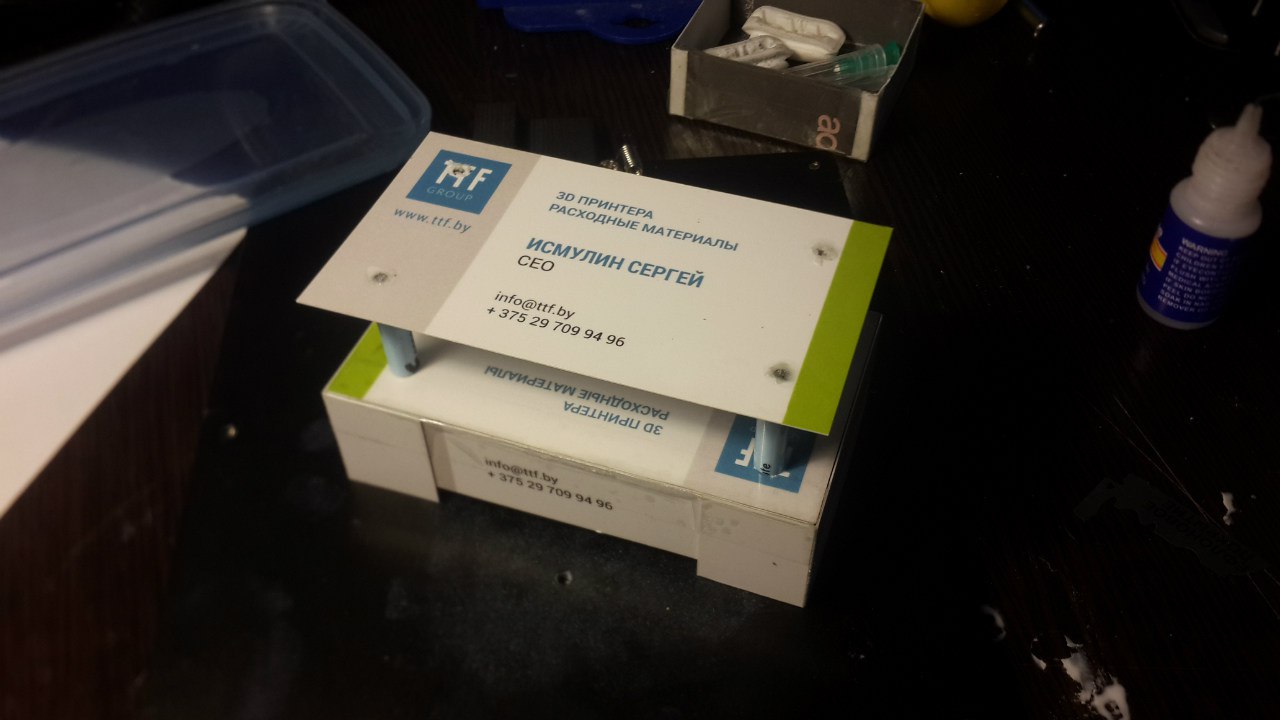

Сразу прошу прощения за возможную скрытую рекламу на визитках, постарался все убрать пот каты, изначально не ставилась цель размещать пост здесь. Как видно, сама деталь небольшая, а значит в качестве опалубки можно использовать ламинированные визитки. Ламинация, помимо эстетически гладкой поверхности, позволяет обойтись без использования разделяющего состава. Отталкиваясь от предыдущего опыта, я решил что модель будет не просто лежать задней частью на визитке, а на небольшом пластилиновом возвышении. В результате изделие будет как бы утоплено в ванночке, что даст дополнительную возможность избежать пузырей.

Приклеил суперклеем к пластилину, иначе не клеится.

Заклеиваем отверстия

Результат

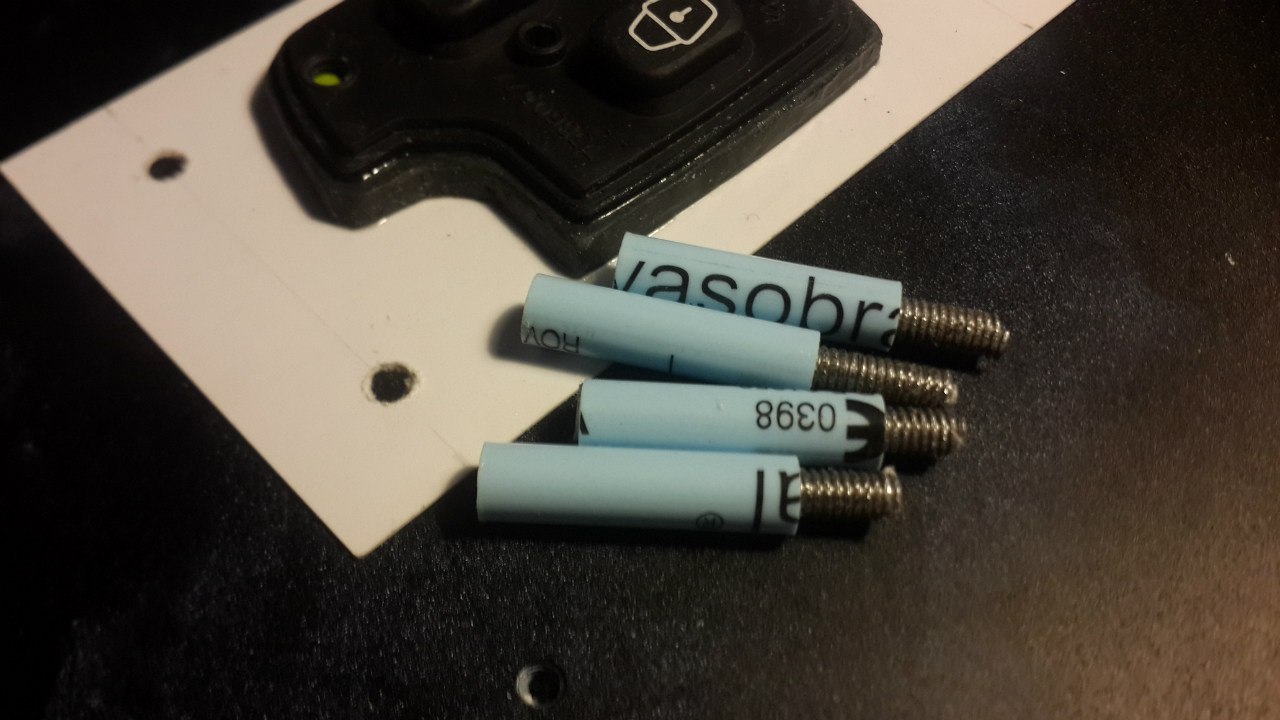

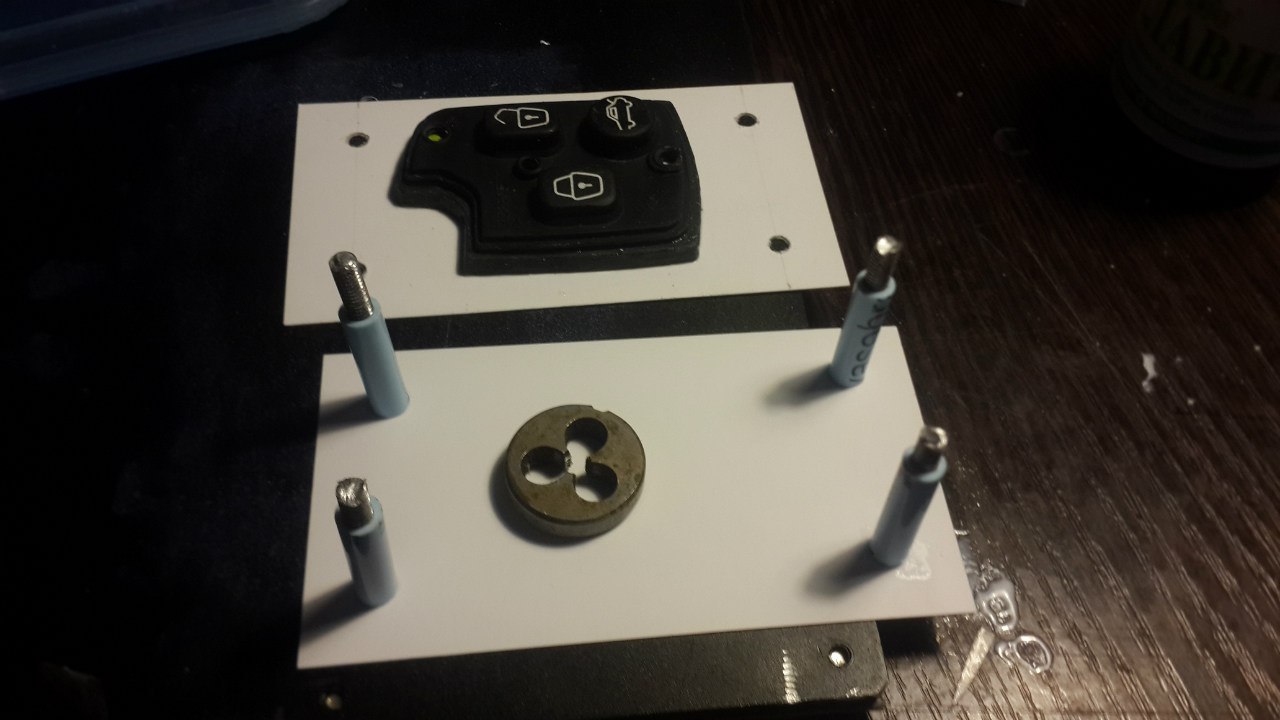

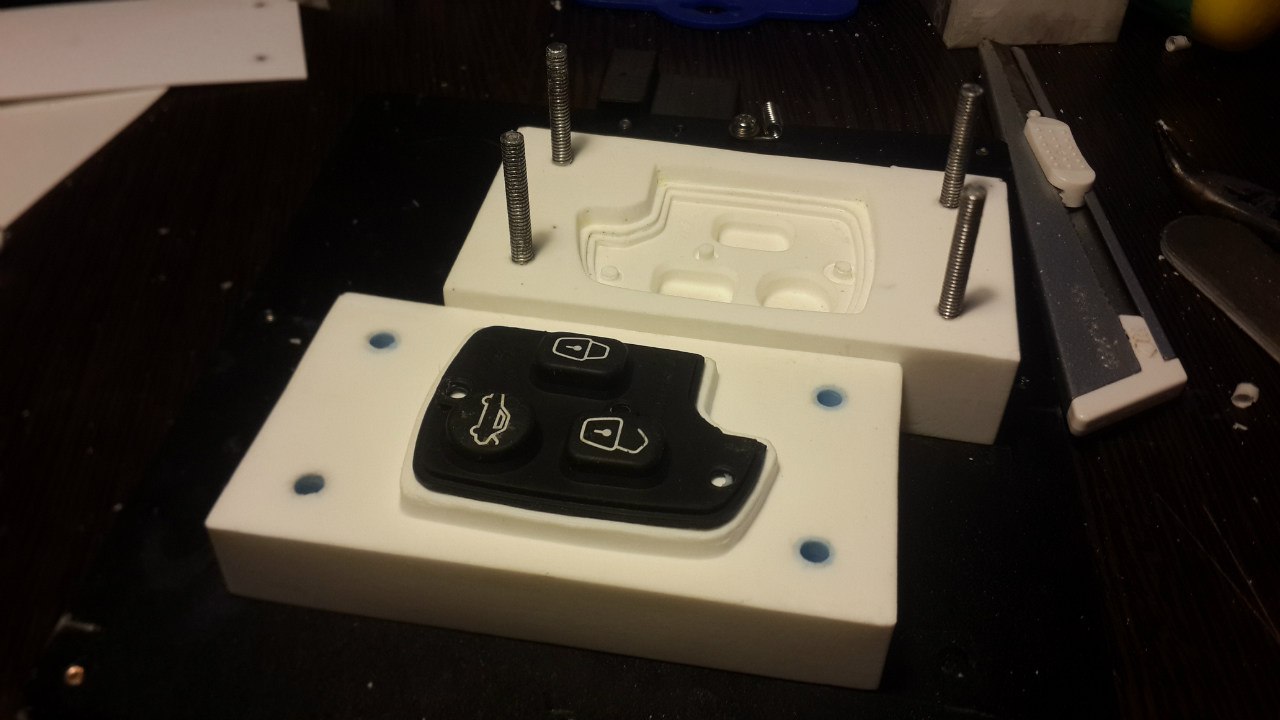

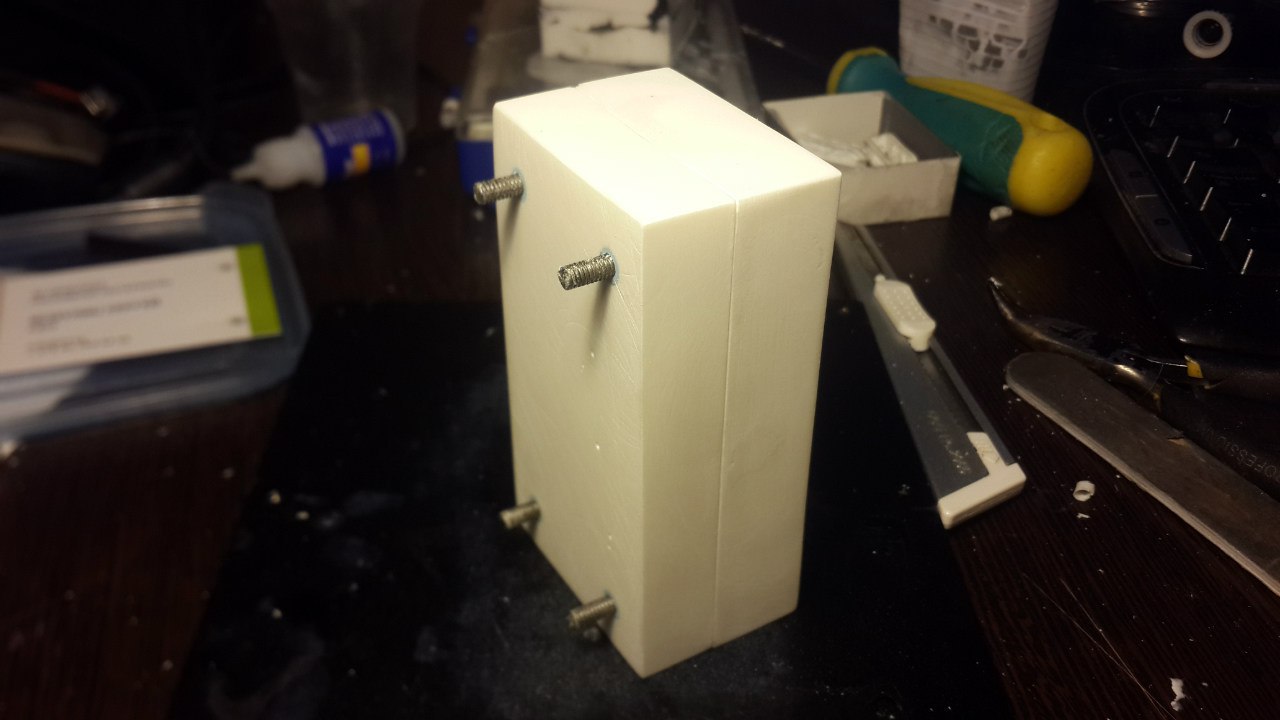

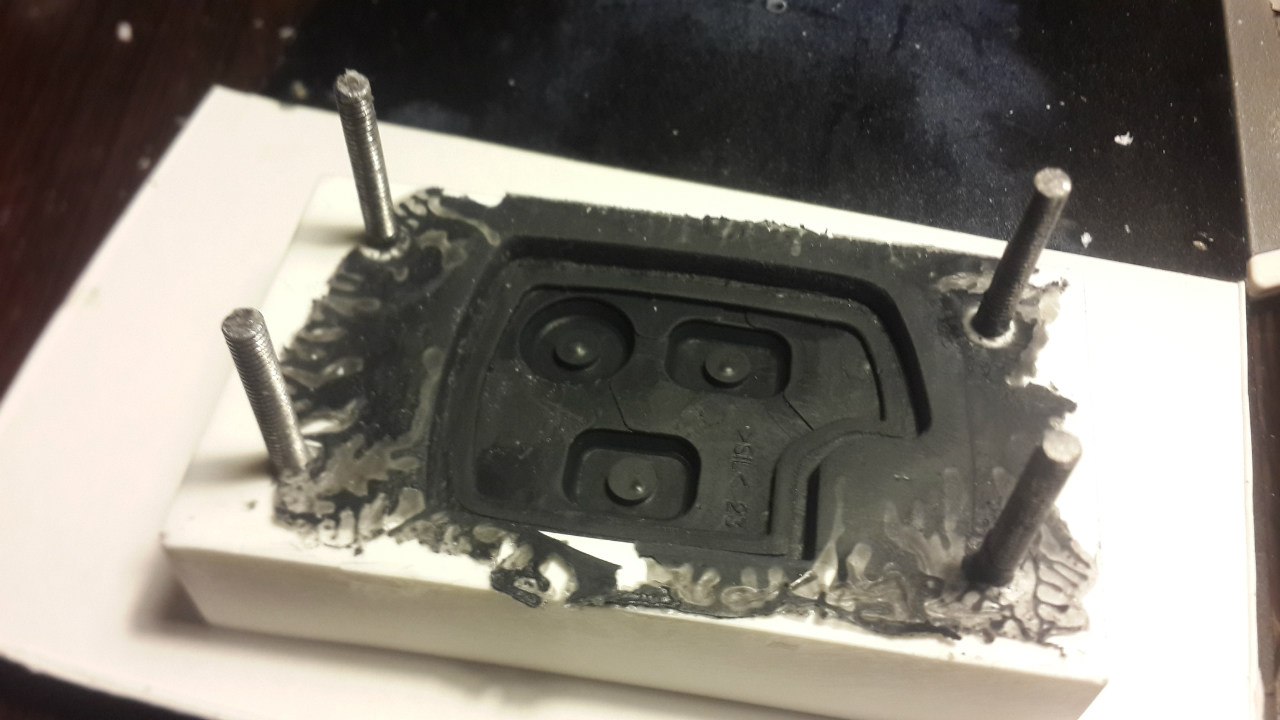

Для прижима пуансона, я решил в матрицу «влить» четыре шпильки по краям. Суть такова: задняя часть кнопок, та, что приклеена к пластилиновой ванночке, есть ответная часть для пуансона, к которой он будет прижиматься. Соответственно в эту же часть мы будем «вливать» резьбу.

На фото часть резьбы закрыто трубкой, это ответная часть пуансона.

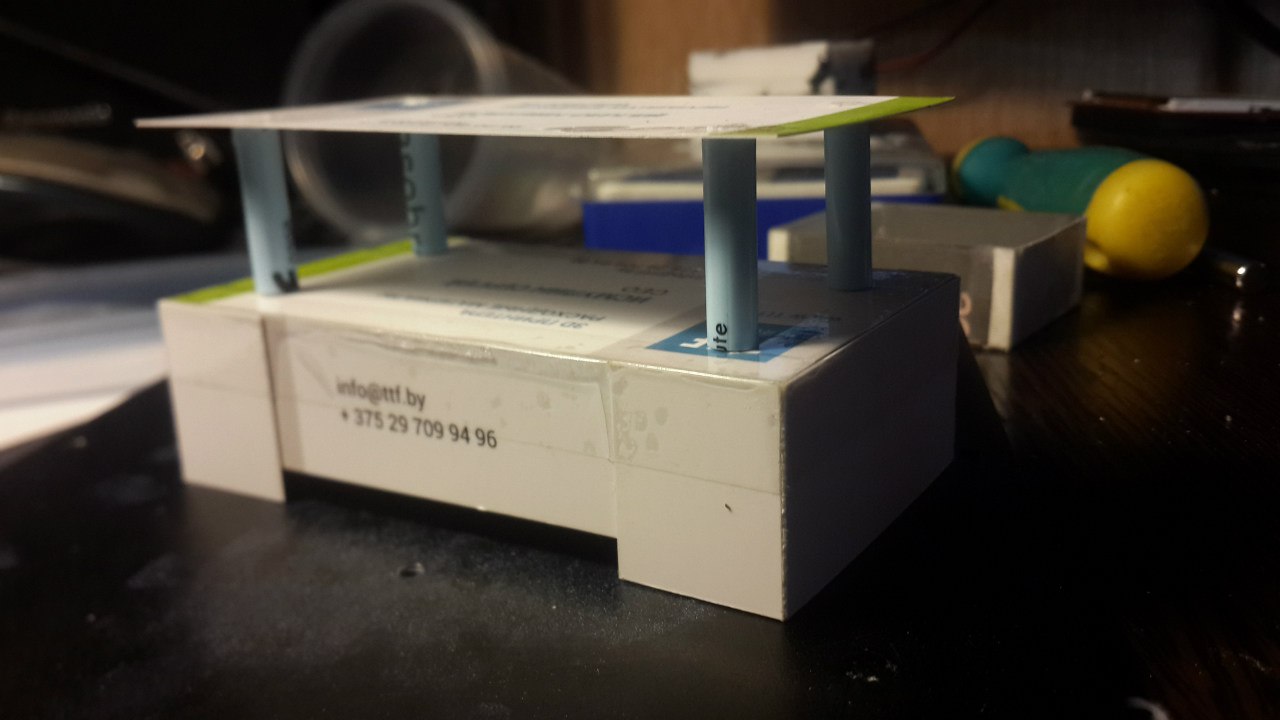

Поскольку очень сложно на глаз выставить параллельность шпилек, на другой визитке я продырявил в тех же местах отверстия и собрал что-то вроде вот такого каркаса:

Как видим, концы с резьбой обращены внутрь матрицы.

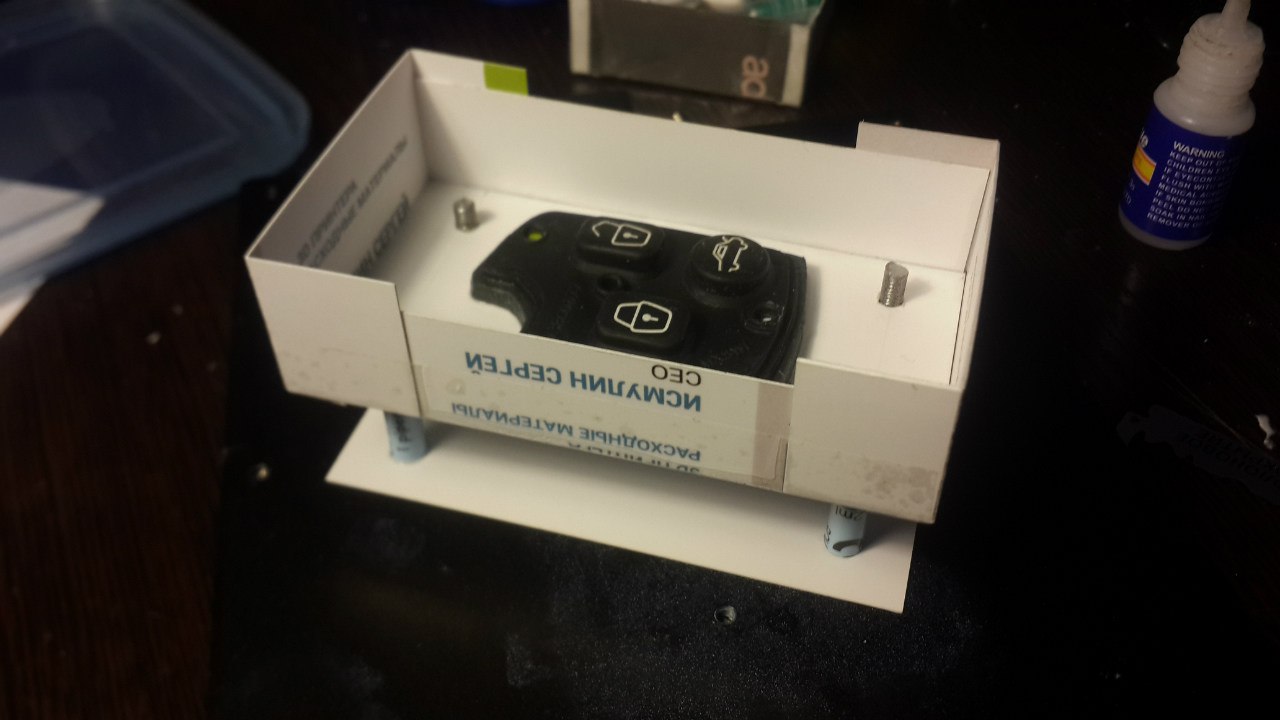

Результат с опалубкой будет выглядеть уже так:

В качестве непосредственно материала для заливки я использовал то, что рекомендовал продавец со словами: «Держит 120 по цельсию и твердеет за три минуты». Собственно, сие представляет картонную коробочку с двумя баночками желтого и синего цветов по пол-литра каждая. Жижа в баночках прозрачная, одна жиже другой. Ну то есть содержимое синей банки более густое, а содержимое желтой банки имеет желтоватый оттенок. После полимеризации состав теряет прозрачность и становиться, даже и не знаю как выразиться иначе, но нежно белым. Хим состав толком не известен, на желтой написано: 4,4?-Methylenebis(phenyl isocyanate) и предупреждение о срочной и неумолимой гибели в самых страшных муках, если вдруг что. Зато синяя баночка нам сообщает, что «No hazardous ingridients», но WARNING таки имеется и на ней. Так или иначе, но детей Советского Союза не запугать такими пустяками, а значит работать будем с тем, что имеем.

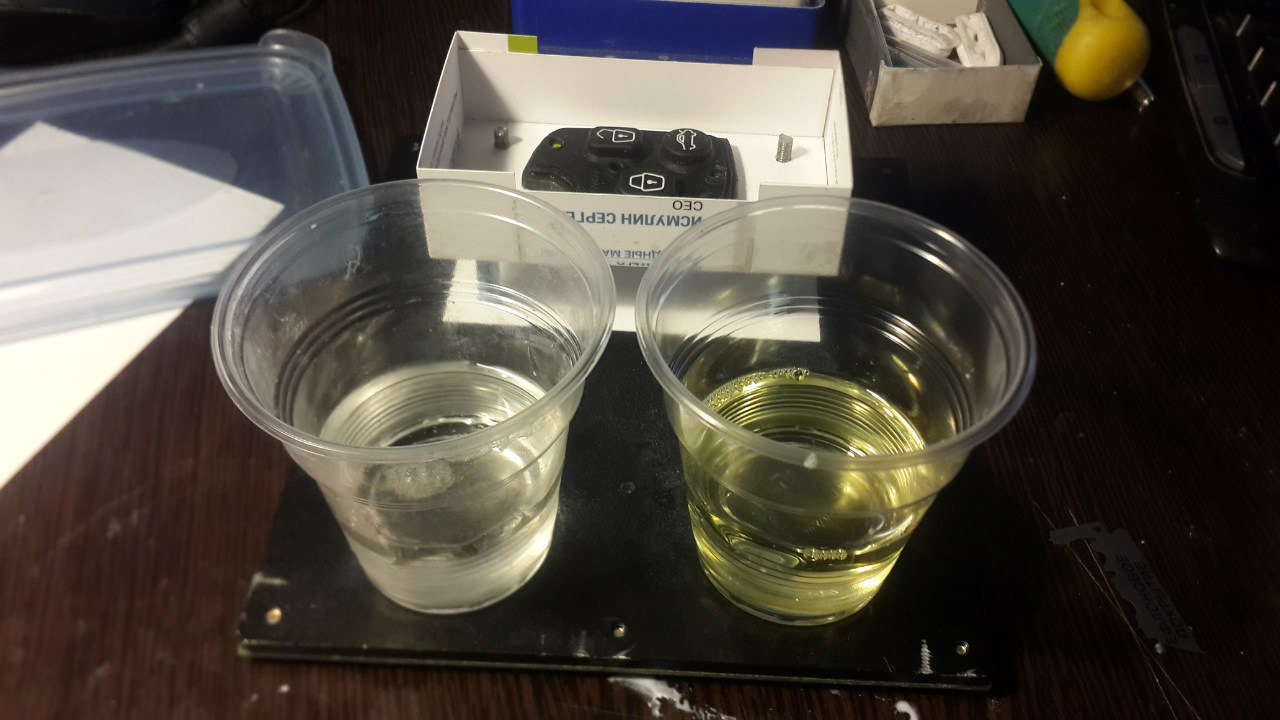

Собственно, фото банок:

Мешать все это дело необходимо в пропорции один к одному, что чертовски удобно, в отличии от силикона, в который надо влить 3-4% катализатора. Поди отмерь, когда конечное изделие весит полграмма!

Познавательная страничка

Если смешивать в любых пропорциях разные варианты содержимого из всех четырех баночек (желтой, синей, силикон и катализатор силикона), то не произойдет ровным счетом ничего. Ибо фазы жидкостей не совпадают и они не смешиваются. Зато, если смешать все вместе, да еще и в нужных пропорциях, мы получим невнятную массу, похожую на очень хрупкий пенополиуретан.

Итак, поехали!

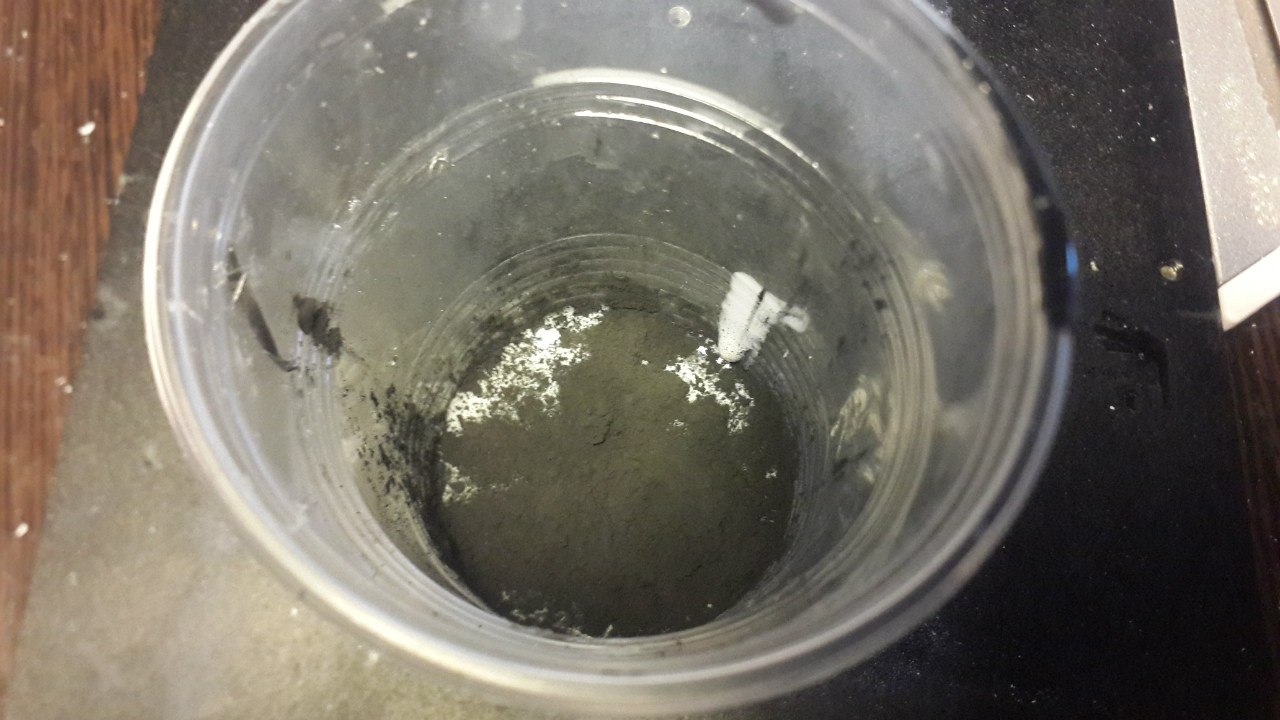

Готовим пропорции:

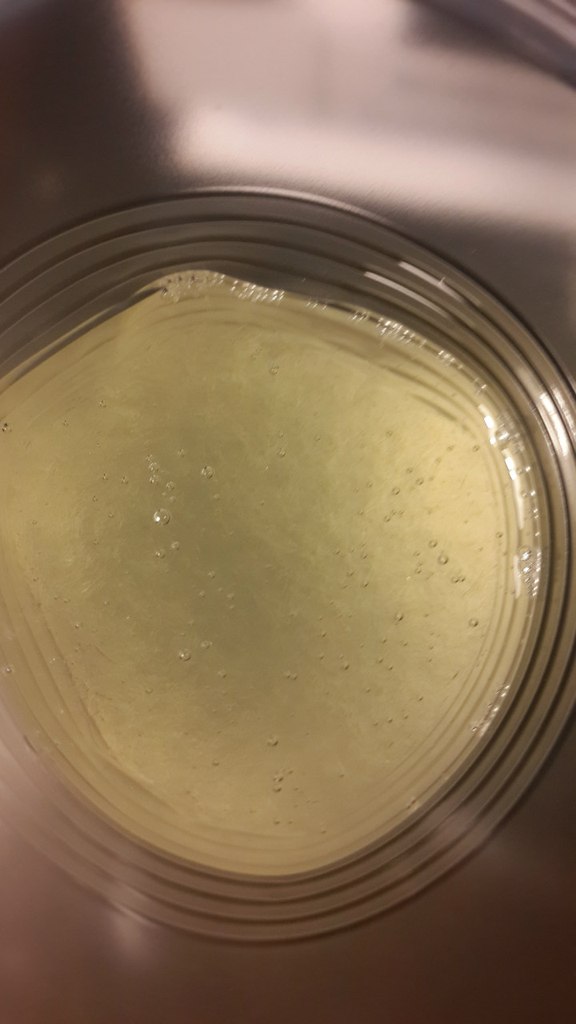

Смешиваем:

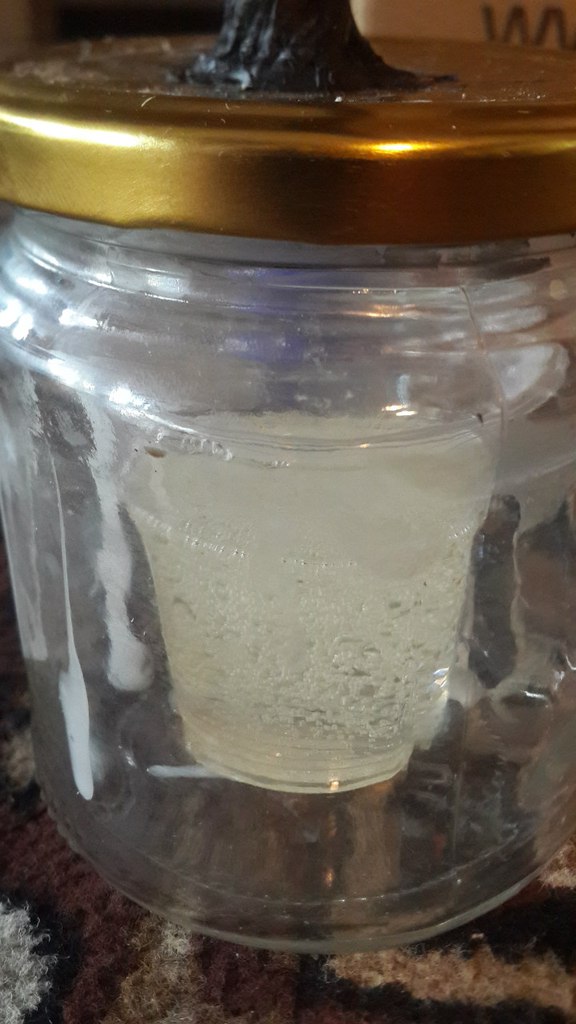

При помощи банки и компрессора от холодильника обезгаживаем (избавляемся от газов то бишь):

И…

… не успеваем ничего сделать. Смесь затвердела.

Зато теперь у меня есть красивое абы-что и минус одна пятая пластика:

Это, кстати, весьма важный момент: необходимо точно знать и быть уверенным в том, что именно ты собрался делать. Если весь процесс выполняется вручную, включая смешивание, дегазацию, переливание туда-сюда, надо понимать, что время жизни смеси должно быть достаточным для выполнения всех этих процедур. Ну и масса мелких моментов, которые сложно предусмотреть, не имея печального опыта или совета бывалых. Например, камера дегазации. Я ее собрал на коленке из компрессора от холодильника и стеклянной банки с крышкой. Вроде ничего сложного, но сразу же вылезла масса багов. Первое — из банки невозможно достать руку, если в это время держать стаканчик.

Вот как-то так я выглядел, когда в первый раз попытался это сделать:

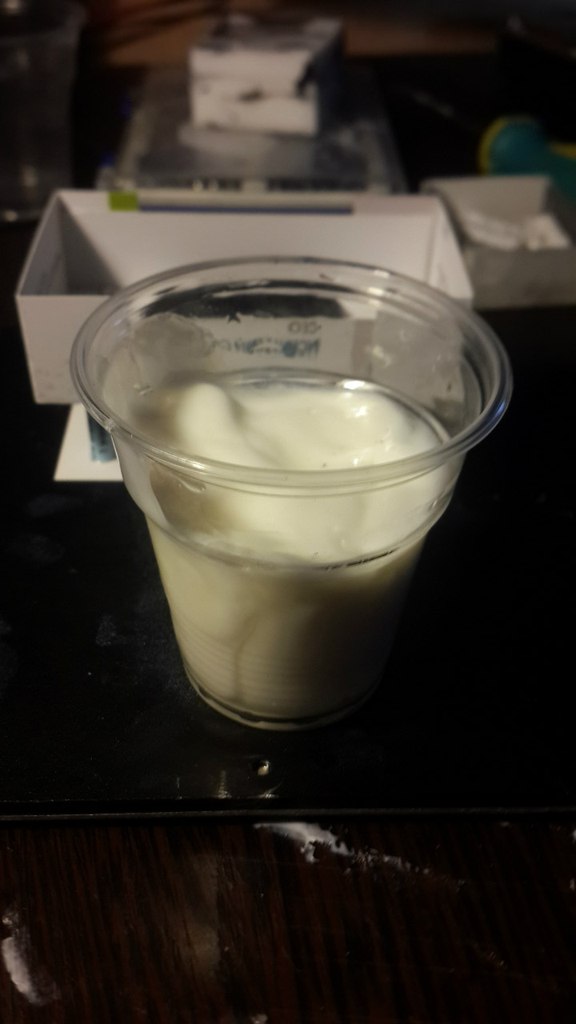

Второе — шланг от компрессора входит ровно в центр крышки от банки, соответственно, при нормализации давления воздух с силой бьет ровно в центр смеси. Как результат, минус вторая пятая часть пластика и белые, непрозрачные стенки банки. Третье — шланг короткий и твердый, так и норовит опрокинуть мелкую и легкую баночку с содержимым. Минус третья пятая пластика. Разумеется, после этого я все свои действия стал продумывать наперед, с различными вариантами развития событий. В результате кое-чего смог таки добиться:

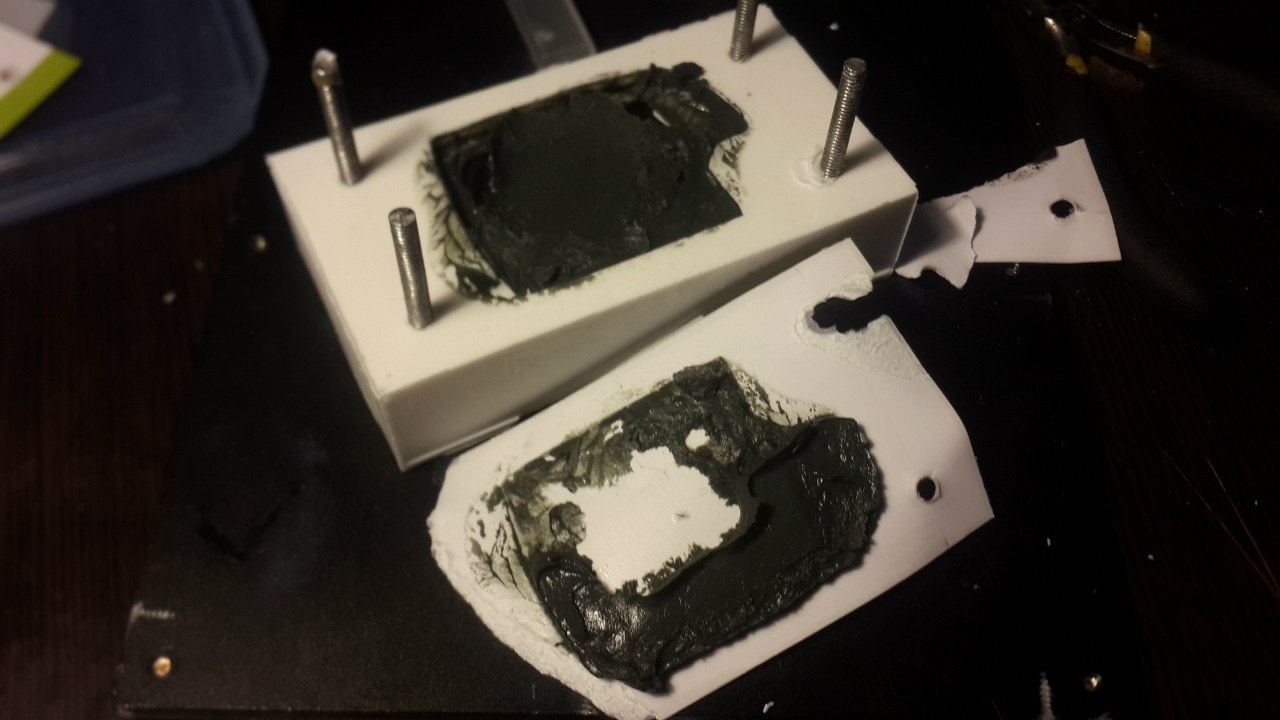

Должен сказать, что в этом случае я решил обойтись без использования компрессора. Далее необходимо «раздеть» матрицу:

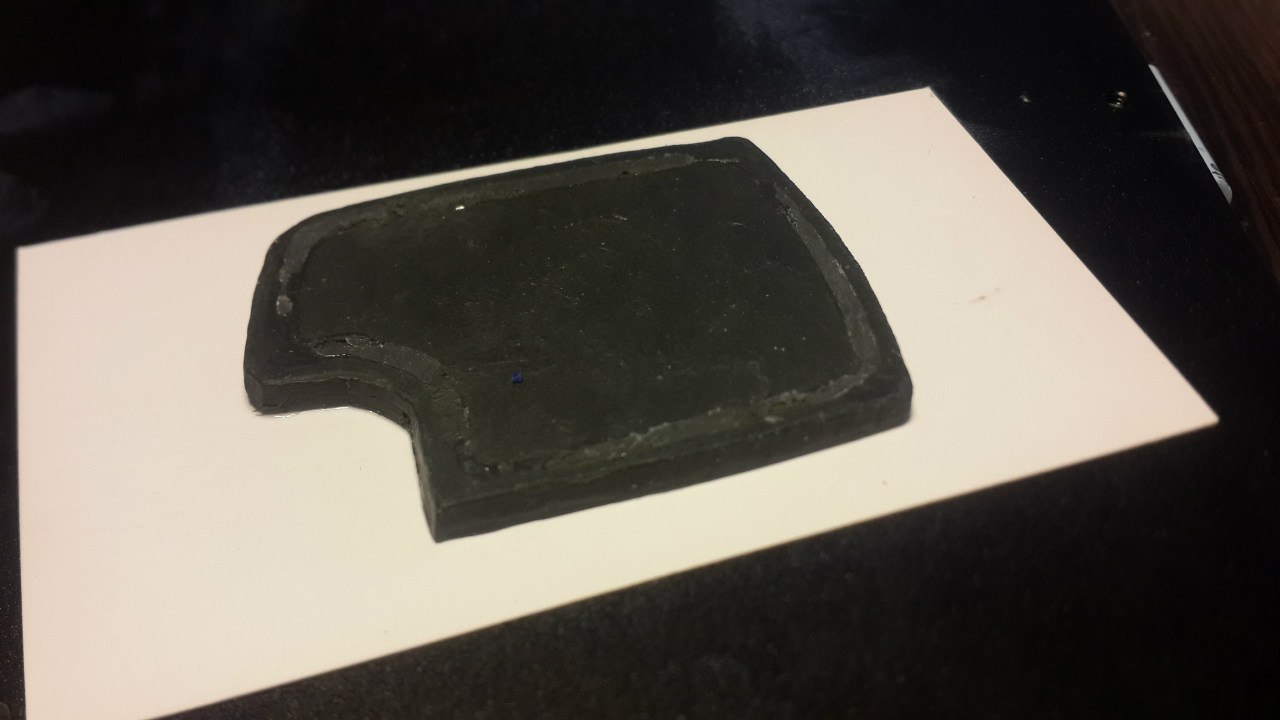

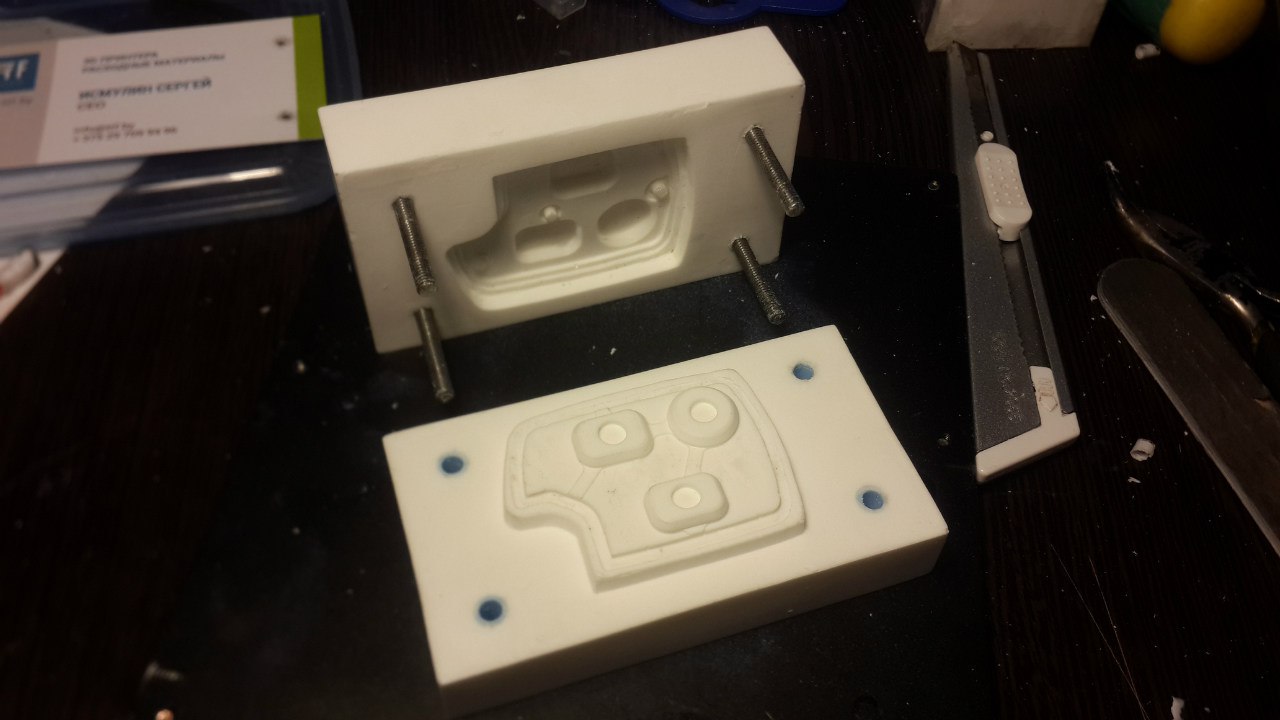

Очистить от пластилина и полюбоваться результатом:

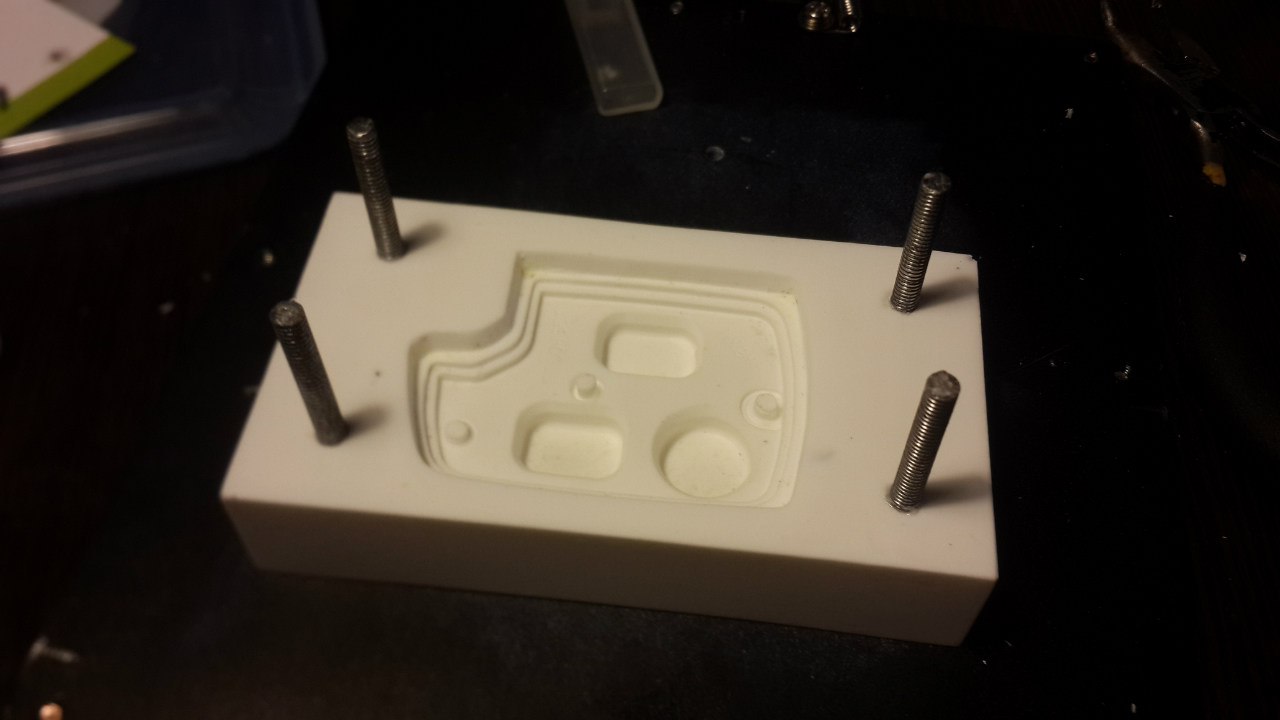

Поставить на место мастер-модель

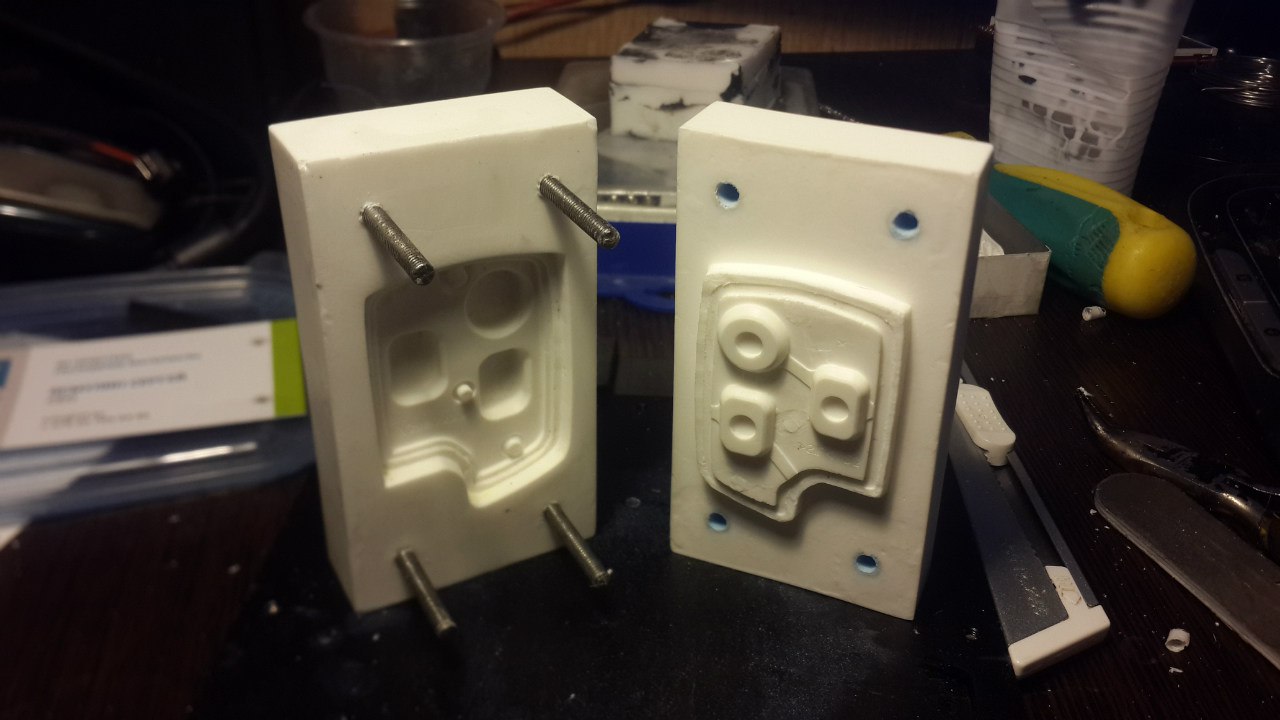

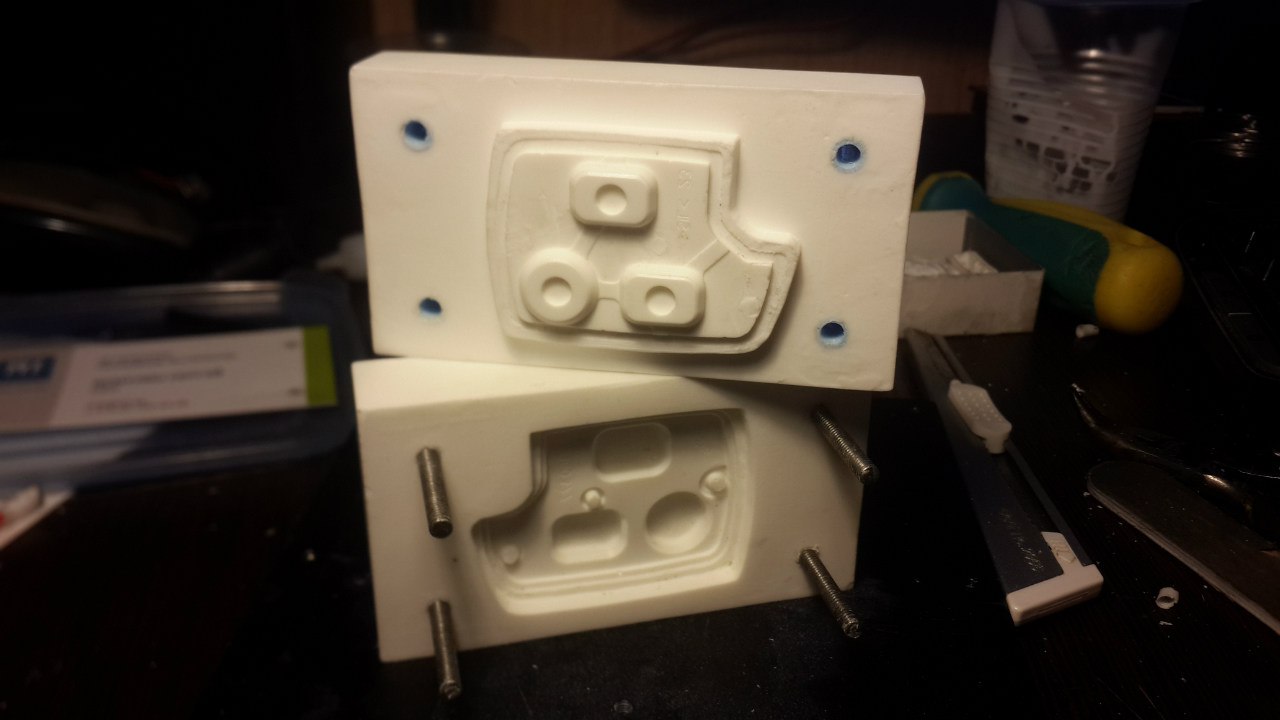

И собрать новую опалубку:

Сюда мы будем заливать смесь, которая сформирует пуансон, это ответная часть матрицы. Разумеется, чтобы шпильки не залило пластиком, на них насажены трубки. При желании, их потом можно вытянуть из пуансона. Нутро необходимо смазать разделительным составом, я для этого использую восковой раствор в форме спрея.

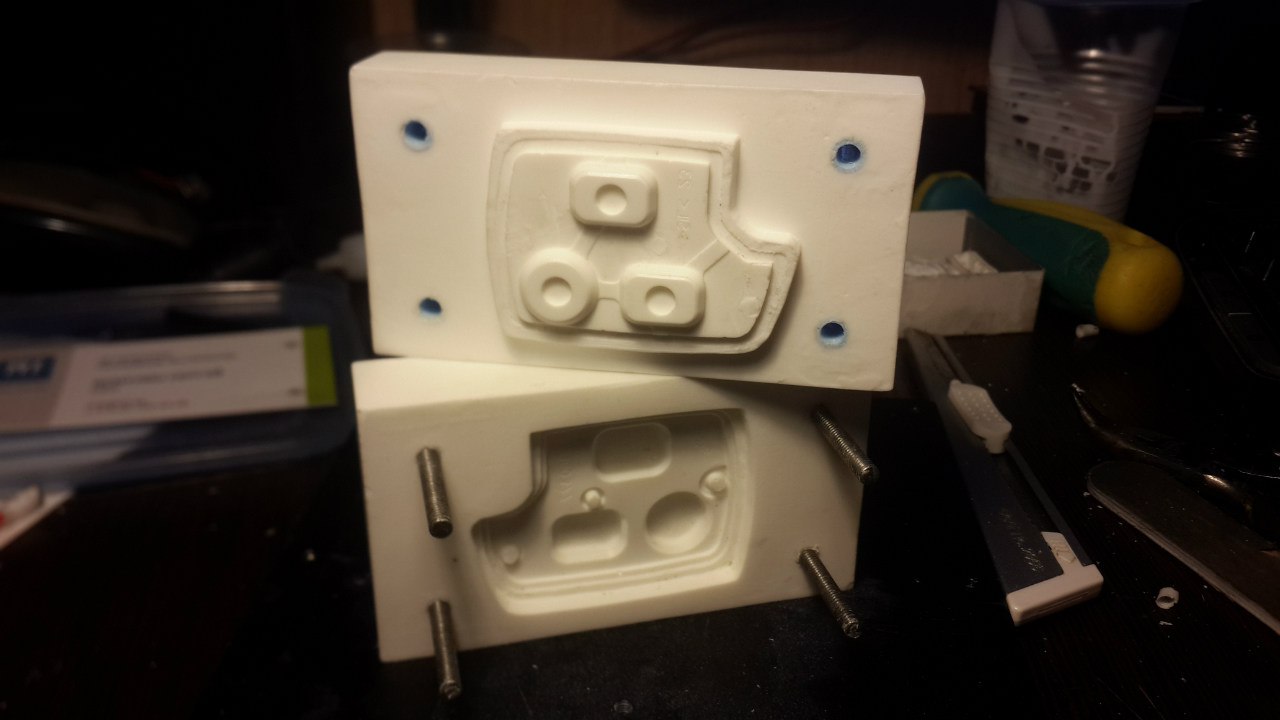

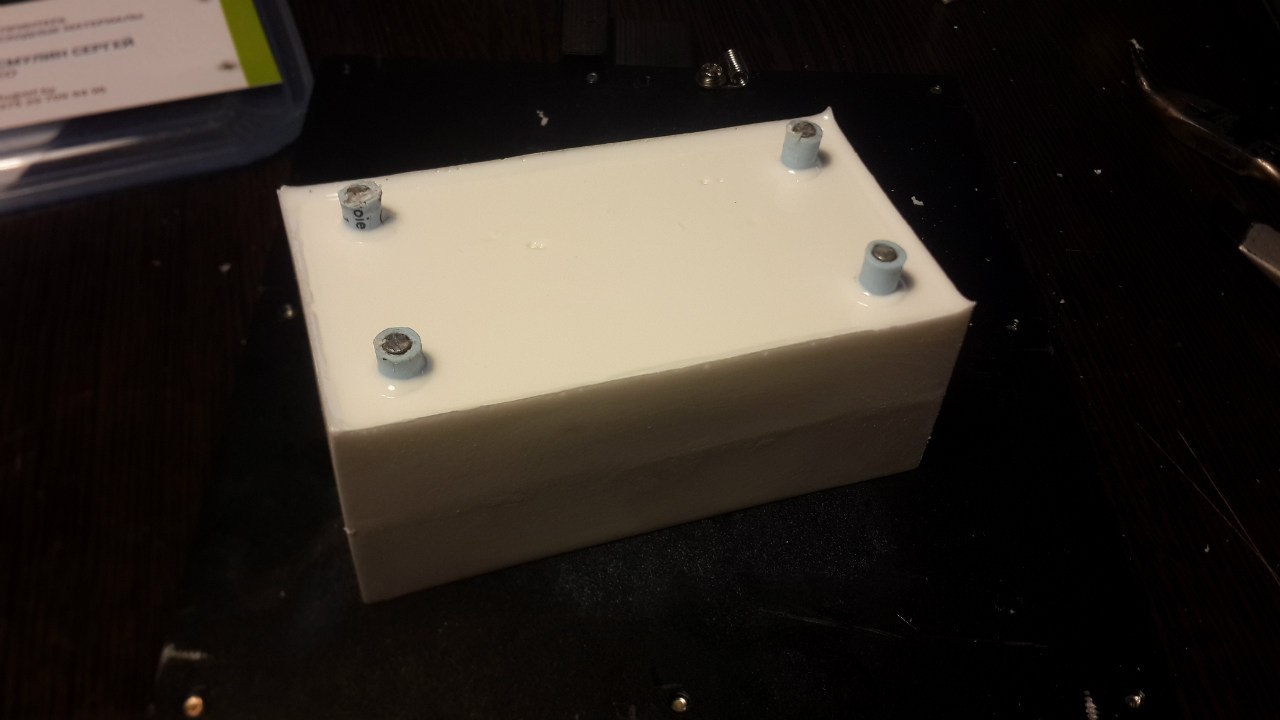

Результат после снятия опалубки:

Небольшая обработка и вот результат:

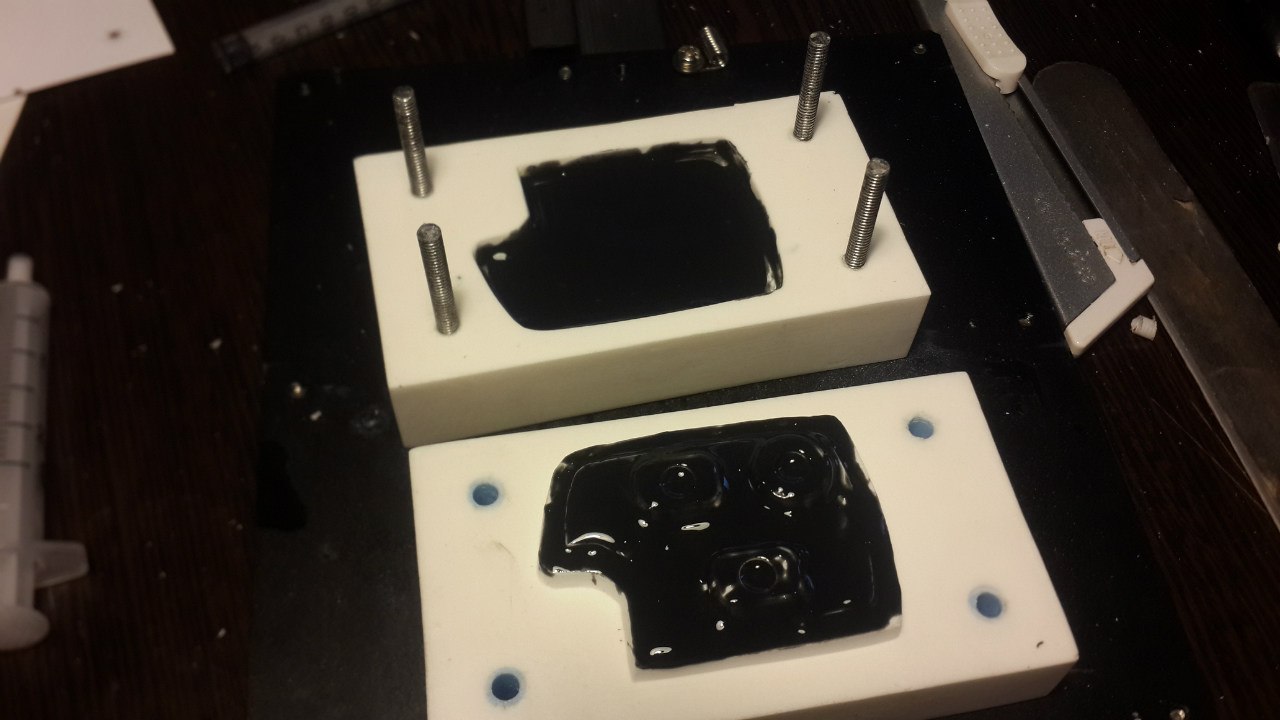

Пару слов о пластике. В процессе полимеризации пластик может довольно сильно греться, причем нагрев ускоряет реакцию. Соответственно, чем больший объем смешиваем, тем больше тепла выделяется и тем быстрее твердеет смесь. Это надо учитывать. Промежуточная стадия — гель — длится буквально минуту, на этом этапе еще есть возможность исправить небольшие огрехи. После полной полимеризации получается изделие, напоминающее по фактуре слоновую кость. Он легче ABS и менее прочен, вроде температуру держит лучше. Легко обрабатывается механически, клеится, красится (лучше использовать краситель в процессе смешивания компонентов), тонет в воде, горит. При сильном нагреве сначала переходит в менее твердую фазу, затем становится очень пластичным. Но не текучим! То есть его нельзя мять, иначе он просто треснет. При деструктивном перегреве пластик начинает крошиться, внезапно превращается в текучую массу, становится прозрачным и меняет свой цвет на цвет жженого сахара. Вонища и все такое конечно присутствует. Можно ли его использовать в качестве замены термопластов? Смотря для чего, но в общих случаях да, а учитывая тот факт, что это не самый прочный вариант из существующих на рынке — однозначно можно.Ну и теперь то, ради чего все это дело затевалось — изготовление силиконовых копий. Поскольку, силикон был у меня только белый,…

Собственной персоной:

… а кнопки нужны черные, пришлось импровизировать с тонером от лазерного принтера:

Я уже упоминал о сложностях с подбором соотношения силикон/катализатор, здесь выручил инсулиновый шприц. Все это дело я размешал и получившуюся каку намазал сперва на пуансон, а затем остатки влил в матрицу, где и пригодилась «впуклость», которую я сделал из пластилина.

UPD hungry_ewok в комментариях обратил внимание на использование неподходящих пластиковых стаканчиков для замеса смеси — материал стаканчика ускоряет реакцию. То-то я думаю в стекле дольше сохранялась смесь.

Спустя 10 минут:

Результат после обрезки:

Выводы

Технология рабочая, сложного ничего нет, материалы доступные. Для дома или мелких серий отличный вариант. Для больших изделий подходит так же, как и термопласты. Очень серьезный минус — это грязюка. Может это я такой свин, но тот факт, что я обгадил донельзя свое рабочее место, очень расстраивает.

Комментарии (16)

hungry_ewok

26.07.2015 16:33+4Насчет проблем с дегазацией и полимеризацией.

1. Вакуумную камеру для дегазации лучше всего сделать из рыжих канализационных труб. Они жесткие и в любом строймаге в ассортименте. Герметизировать китайской соплей-термоклеем там где надо навсегда, съемную крышку — уплотнять прокладкой-самоклейкой. Смотровое окошко если надо — можно сделать из оргстекла и посадить на заглушку, опять же на термоклей.

2. Если замешиваем большое количество смолы — лучше всего подержать ее в холодильнике и замешивать ее холодной.

3. И не замешивать ее ни в таких вот стаканчиках, ни в бумажных. Материал стаканчика частенько срабатывает как катализатор, ускоряя полимеризацию. Лучше всего пластиковые пищевые контейнеры пользовать.

1kvi1

26.07.2015 18:05Количество силикона, которое подается в форму — нужно заранее экспериментальным путем подобрать?

Или излишки просто лезут между матрицей и пуансоном?

Mulin Автор

26.07.2015 18:22Можно погрузить детальку в мерный стаканчик наполненный водой и посмотреть сколько прибавило, в моем же случае я мешал исключительно на глаз. Чуть позже я проапгрейдил матрицу, прорезав дополнительные канавки и сделав литник в пуансоне.

1kvi1

26.07.2015 18:26Фотку с литником выложите? Именно это я имел в виду — излишки ведь должны куда то деваться, давить излишки в щель между матрицей и пуансоном ведь не очень ловко…

Mulin Автор

26.07.2015 18:49Как представиться возможность сразу выложу.Но там ничего особенного — просто отверстие диаметром с наконечник медицинского шприца, именно им я и осуществлял впрыск. До того как сделать каналы выхода излишков, все лишнее лезло через щели, но это влияет не столько на качество детали, сколько на эстетику процесса.

PS Сейчас процессе изготовления довольно сложная матрица для литья пластика, но по этой же технологии. Вот там будет сложная (относительно конечно) система каналов.

Anisotropic

26.07.2015 18:26На сколько копий хватило матрицы, и была ли видимая деградация новых полученных слепков?

Mulin Автор

26.07.2015 18:42Всего, с учётом брака (пока не приноровился примерно каждая третья деталь шла в утиль), было сделано около 50 копий. Возможно потребуется ещё. Видимой деградации пока невидно, думаю не менее нескольких тысяч копий выдержит.

PavelK

27.07.2015 00:07Сам лил в силикон опытные образцы.

На простых формах, т.е. не имеющих мелких деталей (до 1 мм) хватает без деградации примерно на 60 штук.

Деградация заключается в том, что когда из формы извлекается модель, то она может прихватить за собой силикон с острых углов.

Но тут так же всё сильно зависит от жёсткости силикона.

С мелкими деталями хватает ну максимум на 20. Дальше этих мелких деталек практически не становится.

Поэтому по моему мнению не стоит рассчитывать делать больше 20.

Да, кстати, если есть необходимость сделать глубокий чёрный цвет, то лучше всего брать smoth cast onyx,

а не использовать красители, так как разница сильно будет заметна.

Что бы не было пузырьков весь процесс от замешивания до заливки необходимо проводить в вакууме,

в домашних условиях её впринципе сделать можно, чем сейчас и занимаюсь =)

Mulin Автор

27.07.2015 01:33Деградация заключается в том, что когда из формы извлекается модель, то она может прихватить за собой силикон с острых углов.

Но тут так же всё сильно зависит от жёсткости силикона.

Все верно, с силиконовых матриц надолго не хватает. Помимо отрыва мелких элементов, она теряет форму и трескается. Это одна из причин почему я не использовал силикон в качестве матрицы ;)

GreatNonentity

27.07.2015 16:33Сейчас обдумываю подобный вариант, надо из силикона отлить достаточно объемные детали. В связи с этим есть пара вопросов:

1. Двухкомпонентный силикон для изготовления форм стоит дорого, задача становится не рентабельной. Хотелось бы его заменить обычным строительным герметиком, по свойствам он мне замечательно подходит, но он в больших объемах застывает достаточно долго. Буду крайне благодарен, если кто-то подскажет, какие физико-химические параметры могут ускорить этот процесс. Очевидно, одним из показателей будет высокая влажность… Но как заставить полимеризоваться весь объем?

2. Не было ли у вас опыта литья силикона в силиконовые формы? Я слышал, что это возможно, если форму обработать специальным релизом, например, силиконовой же смазкой.

Mulin Автор

31.07.2015 15:46Силикон в силиконовые формы лил и вполне удачно, но сильно сомневаюсь, что уксусный герметик хоть сколько-нибудь высохнет.

Pasha4ur

31.07.2015 10:47Спасибо за статью

Нужно будет придумать, как такое использовать для литья наконечников для стилусов wacom. У меня Art marker и наконечники к нему найти очень сложно.

kreexus

Однако очень своевременный материал! Как раз столкнулся с аналогичной проблеммой для одного своего девайса. Побежал пробовать!