3D-печать многим представляется чем-то вроде фантастического универсального метода производства, с помощью которого можно создать что угодно: достаточно лишь загрузить модель, подождать какое-то время, и вот оно — готовое к использованию изделие.

В некоторых областях, в частности — в машиностроении, это уже реализовано: подавляющее большинство 3D-принтеров ориентированы на печать материалом одного типа, например — термопластичными полимерами или металлами, чего вполне достаточно для производства механических деталей.

Механические изделия и их части могут быть изготовлены даже с помощью недорогих персональных 3D-принтеров.

Как только мы сталкиваемся с необходимостью производства изделия, состоящего из разнотипных материалов, возникает необходимость в более сложном специализированном оборудовании. Областью, имеющей дело с такими изделиями, является электроника.

3D-печать уже сегодня применяется в электронике, а при производстве отдельных электронных компонентов у аддитивного производства есть значительные преимущества перед традиционными методами, несмотря на то, что применение 3D-печати в электронике началось совсем недавно — первый 3D-принтер для печати электронных компонентов был продан в 2015 году.

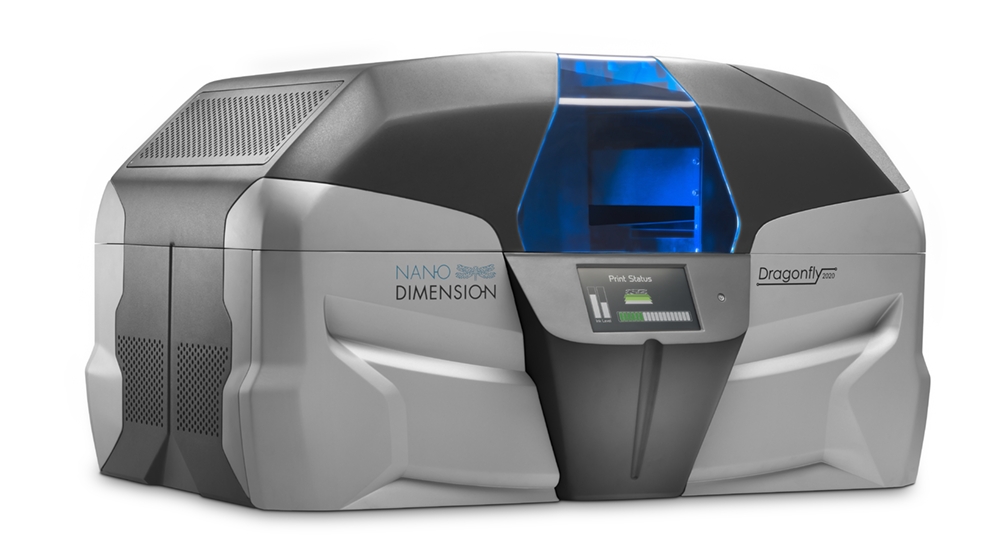

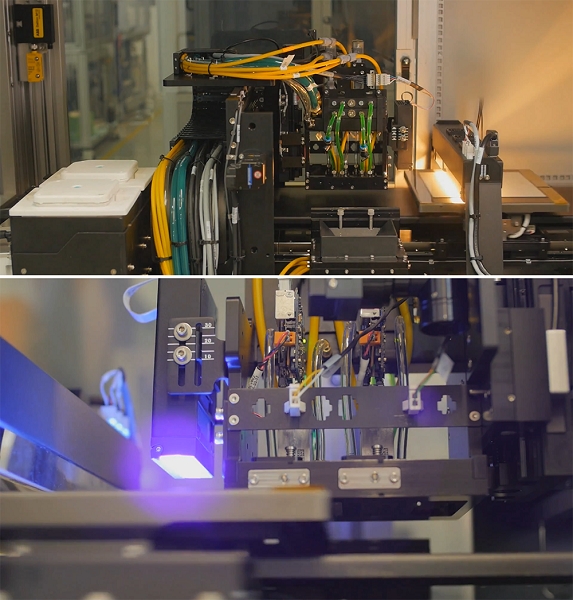

Nano Dimension Dragonfly 2020 — первый 3D-принтер профессионального уровня, предназначенный для аддитивного производства печатных плат.

Применение 3D-печати в электронике можно разделить на два направления:

1. 3D-печать собственно электронных компонентов: печатных плат, антенн и пр.;

2. Производство корпусов и другой вспомогательной оснастки для электроники.

3D-печать электронных компонентов

Несмотря на то, что интегрирование 3D-печати в производство электроники началось совсем недавно, академические исследования в этой области были выполнены относительно давно, и результаты этих работ, во многом, послужили основой для создания профессиональных 3D-принтеров для печати электронных компонентов. Историю экспериментальных разработок в этой области можно проследить до 1992 года.

Проводящий рисунок, нанесенный методом термического напыления. Подложка предварительно подвергнута пескоструйной обработке для обеспечения лучшей адгезии напыляемого материала. Из работы “Manufacturing mechatronics using thermal spray shape deposition” (J. Beck, F. Prinz, D. Siewiorek, L. E. Weiss, Proc. Solid Freeform Fabrication Symp., 1992, pp. 272-279).

Робокастинг

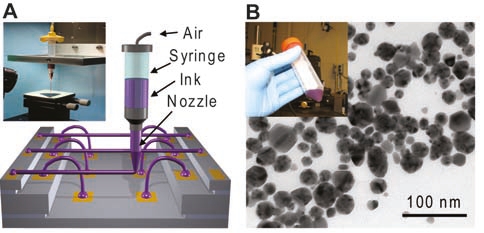

В 2009 году исследователи из университета Иллинойса (США) разработали токопроводящие чернила на основе наночастиц серебра. При печати такие чернила экструдируются из микросопла и наносятся на полимерную подложку. Затем, при нагревании до 150 °C, частицы серебра агломерируют, образуя сплошной массив, и чернильные линии приобретают проводимость. Так появляется возможность создавать рисунок из проводников методом робокастинга (Direct Ink Writing), соединяя ими другие электронные компоненты, что является основой конструирования большинства электронных устройств.

(A) — Конструкция экспериментальной установки для печати проводящими чернилами методом робокастинга; (B) — электронная микрофотография наночастиц серебра в составе проводящих чернил.

Метод робокастинга заключается в послойном формировании изделия путем экструзии пастообразного материала (в отличие от метода FDM, в котором экструдируется расплав материала). Как правило, вязкость такого материала существенно зависит от напряжения сдвига: при значительном напряжении сдвига вязкость невелика, и материал легко экструдируется из сопла; как только напряжение сдвига уменьшается, вязкость становится больше, поэтому формируемое на платформе изделие продолжает сохранять форму. Затем изделие может подвергаться дополнительной термической обработке, для придания большей механической прочности.

Схематичное представление метода робокастинга: (A) – 3D принтер с несколькими резервуарами для подачи материалов в печатающую головку, (B, C) – сопло и структура слоев изделия, характерные для метода робокастинга.

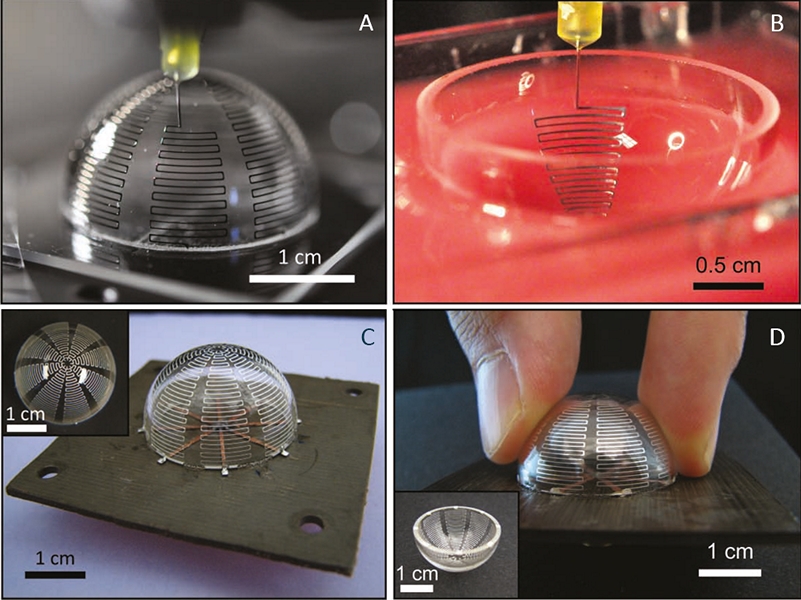

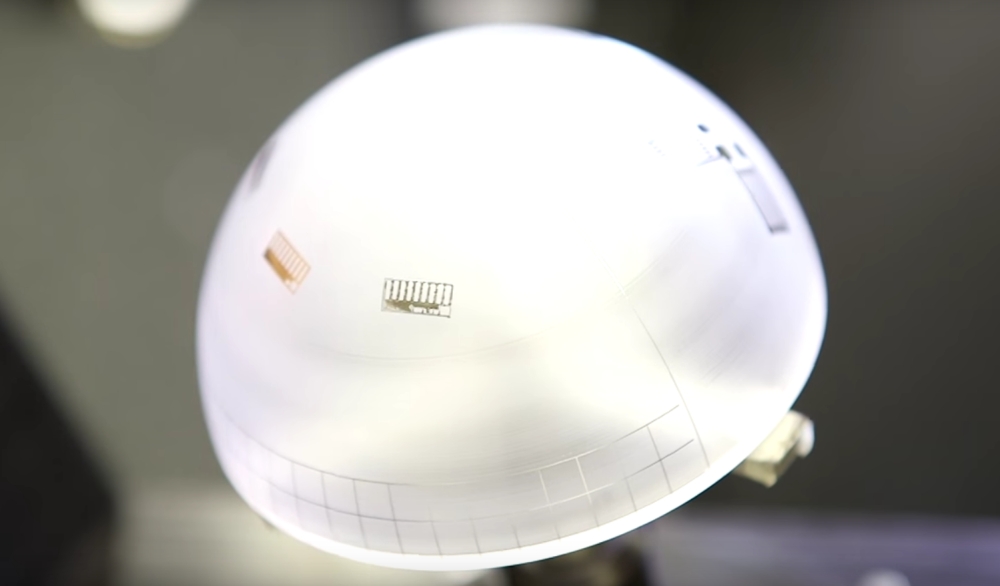

В 2011 году, этой же группой исследователей, проводящие чернила с содержанием наночастиц серебра 72% по массе были использованы для 3D-печати миниатюрных антенн, потребность в которых возрастает с каждым годом, за счет повсеместного развития беспроводных технологий. Причем печать антенн была осуществлена на поверхности полусферы, а не на плоском столике: такой способ печати называется конформной 3D-печатью. Время печати одной антенны, в зависимости от скорости, составляло от 0,5 до 3 часов. Для достижения максимальной проводимости, при данном составе чернил, напечатанная антенна подвергалась температурной обработке при 550 °C.

Процесс печати антенны из токопроводящего материала на внешней (A) и внутренней (B) поверхностях стеклянной полусферы; (C, D) – готовая антенна.

Аналогичный способ робокастинга проводящими чернилами используется и для организации межсоединений на печатных платах: основа печатной платы производится методом FDM, SLS или SLA, а затем на поверхности платы формируется электропроводящий рисунок. Изготовление печатных плат классическими методами это длительный процесс. Если дизайн печатной платы требует многостадийной оптимизации, то сроки изготовления прототипа изделия значительно увеличиваются. Поэтому технологии быстрого изготовления печатных плат прямо на месте актуальны для разработчиков электроники.

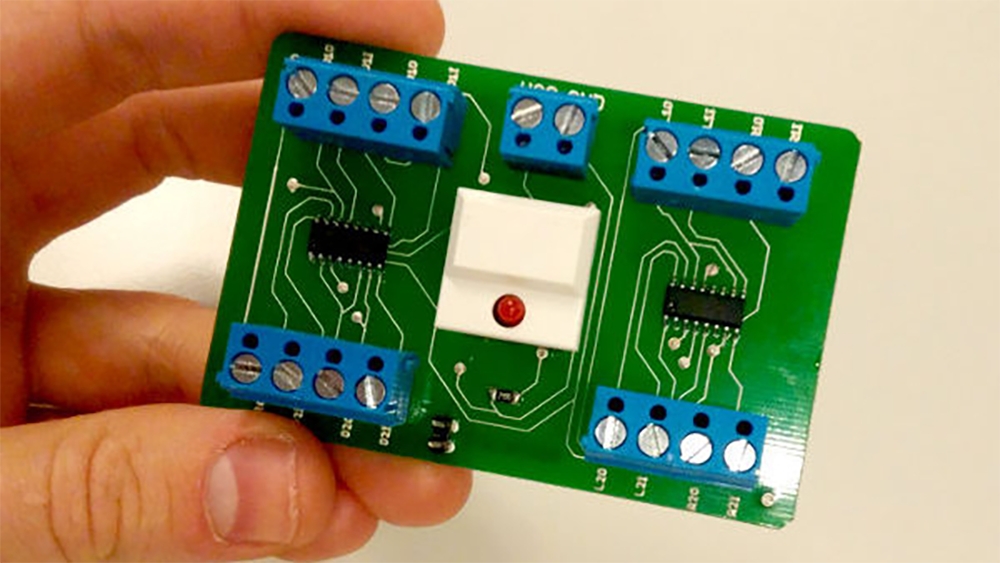

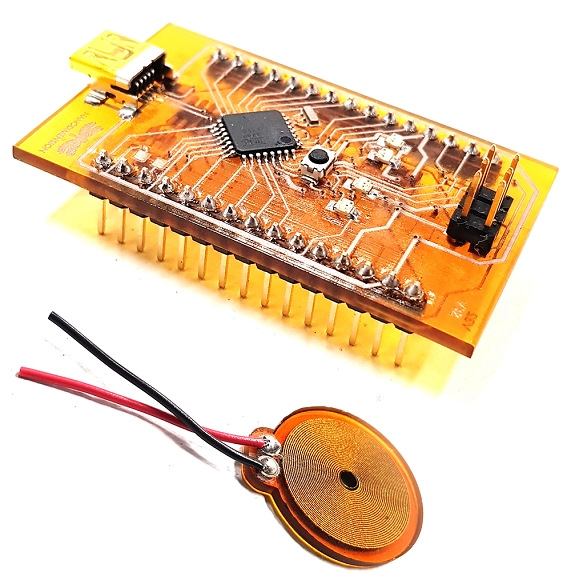

Основные стадии производства электронной платы методом 3D-печати и готовая плата с электронными компонентами, основа которой изготовлена из Ultem 9085 методом FDM.

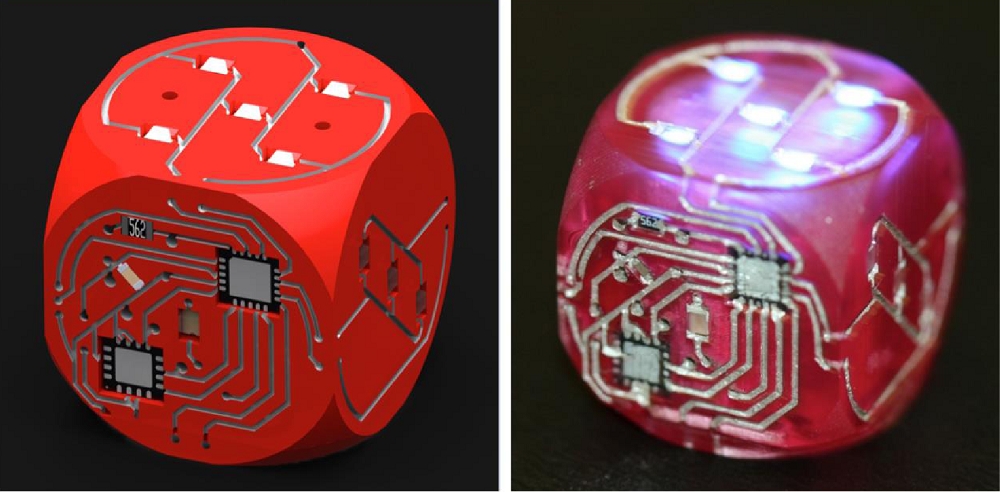

3D-печать значительно упрощает переход от классической планарной компоновки электронных устройств к объемной компоновке, что позволяет намного более эффективно использовать объем для плотной компоновки элементов. Такая компоновка наиболее актуальна в аэрокосмической отрасли.

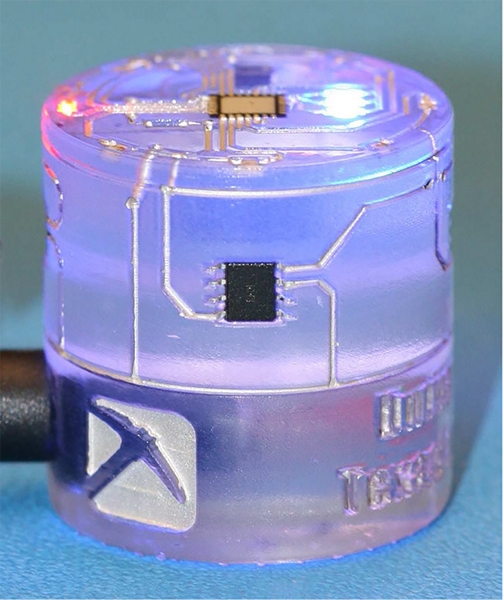

Шестигранная электронная игральная кость, содержащая микропроцессор, акселерометр и светодиоды, в создании которой использовались методы SLA (для печати массива куба) и DIW (для создания электропроводящего рисунка).

Датчик Холла для измерения напряженности магнитного поля, изготовленный методом SLA и робокастинга.

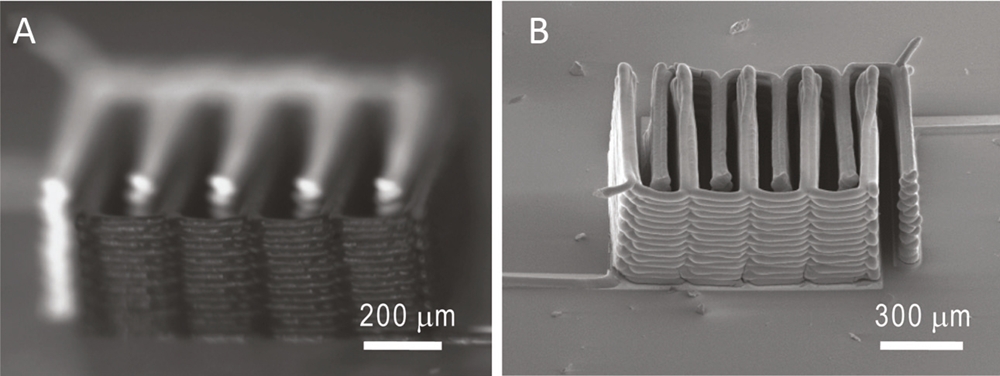

Литий-ионные микроаккумуляторы, изготовленные методом робокастинга.

3D-принтеры для производства печатных плат

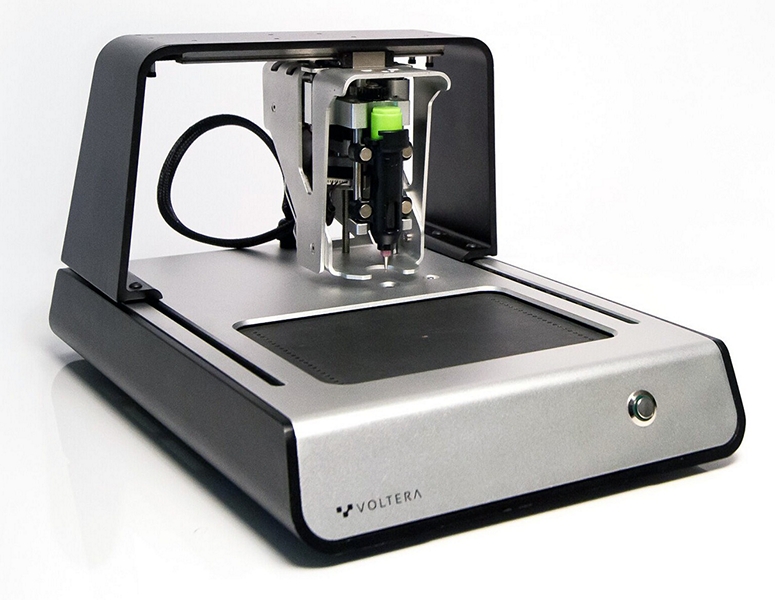

Производство электропроводящих узоров методом робокастинга нашло применение в компактном персональном принтере V-One канадской компании «Вольтера» (Voltera), предназначенном для производства печатных плат. Voltera V-One представляет собой многофункциональное устройство, сочетающее возможности 3D-принтера и фрезера с ЧПУ.

Voltera V-One

Внешний вид принтера Voltera V-One.

Характеристики

- Основные характеристики принтера Voltera V-One:

- Габаритные размеры, мм: (Д?Ш?В) 390?257?207

- Вес, кг: 7

- Область печати, мм: 128?105

- Технология печати: робокастинг (direct ink writing)

- Минимальная ширина дорожки, мм: 0,2

- Материал основы печатных плат: стеклотекстолит FR4

- Максимальная толщина печатной платы, мм: 3

- Максимальная температура рабочей платформы, °C: 240

- Состав паяльной пасты: Sn(42%)/Bi(57.6%)/Ag(0.4%)

- Температура прогрева платы в режиме пайки, °C: 180-210

- Максимальная скорость вращения шпинделя сверлильной головки, об/мин.: 13000

- Операционная система: Windows 7, 8, 10 (64bit), OSX 10.11+

- Формат файлов: Gerber

- Интерфейс для соединения с компьютером: проводной USB

- Цена, ?: 637 872

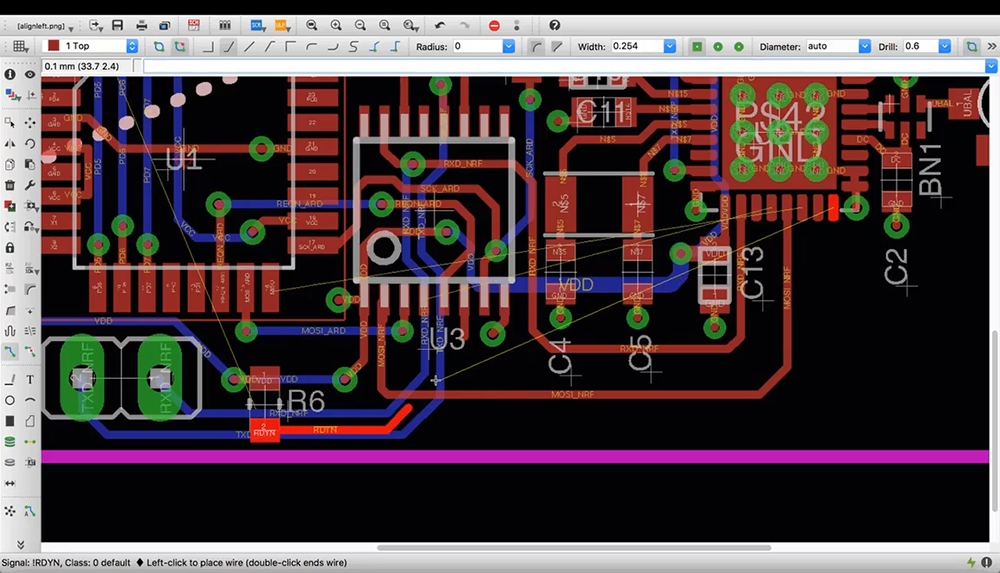

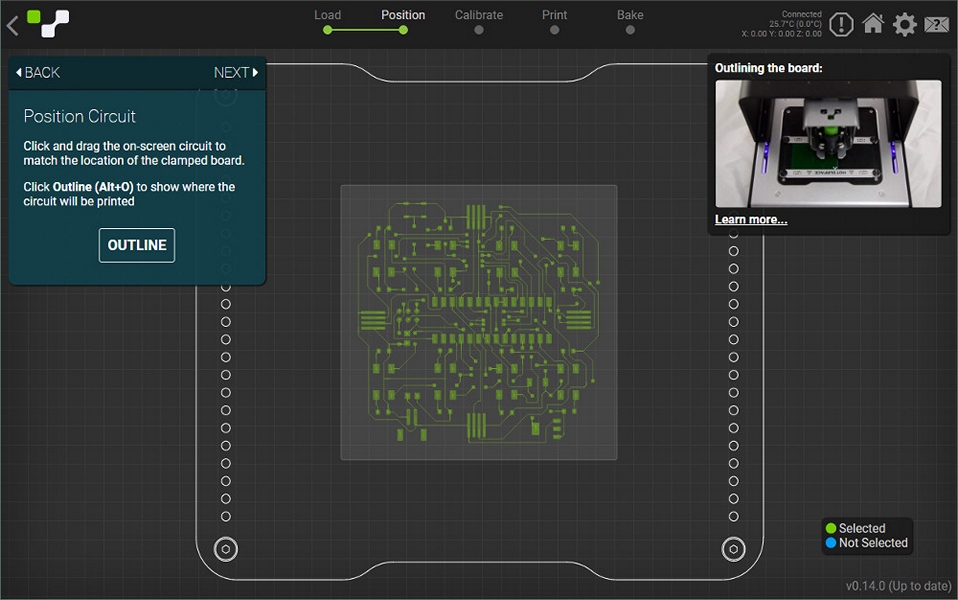

На первом этапе производства печатной платы с помощью V-One, проект печатной платы в формате Gerber (*.gbr), созданный, например, с помощью программного пакета Eagle, загружается в ПО принтера.

Проект печатной платы в программном пакете Autodesk Eagle.

Проект печатной платы в программе подготовки печати для Voltera V-One.

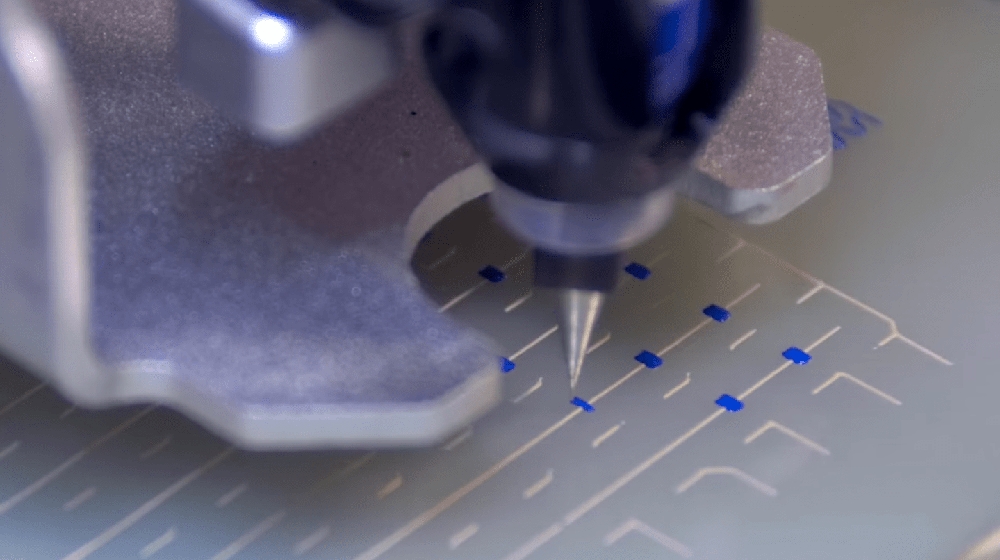

Затем основа платы из текстолита закрепляется на нагреваемой платформе принтера с помощью линейных прижимов, после этого можно переходить к печати токопроводящего рисунка платы специальными чернилами, содержащими 90% частиц серебра. Электрические параметры таких чернил подходят для цифровых устройств и слаботочной электроники, работающих на частотах до 5 ГГц.

Печать проводящего рисунка печатной платы специальными чернилами с высоким содержанием серебра.

В ходе печати паста находится в сменном картридже-шприце с несложным механическим приводом подачи пасты. Одного картриджа хватает для печати дорожек суммарной длиной 100 метров, при ширине дорожки 0,2 мм. Хранить картридж с чернилами следует в холодильнике.

Печатающая головка Voltera V-One.

После того, как проводящий слой напечатан, плата переворачивается проводящим рисунком вниз и кладется на направляющие, для предотвращения касания поверхности платформы, которая нагревается для отверждения чернил. Под воздействием нагрева проводящий материал переходит из пастообразного в твердое состояние. Просушка чернил занимает около 30 минут. При включении нагрева платформы, боковые световые индикаторы принтера изменяют свой цвет с синего на красный, для предостережения оператора.

V-One позволяет печатать двухслойные платы, которые содержат два проводящих слоя. Поэтому принтер способен наносить диэлектрический материал поверх первого проводящего слоя, для изоляции его от второго проводящего слоя. Печать второго проводящего слоя происходит после просушки слоя изолирующего материала.

Нанесение изолирующего материала в местах пересечения проводящих слоев, в ходе производства двухслойной печатной платы.

Смена картриджа, для печати другим материалом, не требует разборки и происходит очень быстро, за счет того, что картриджи установлены на магнитных креплениях.

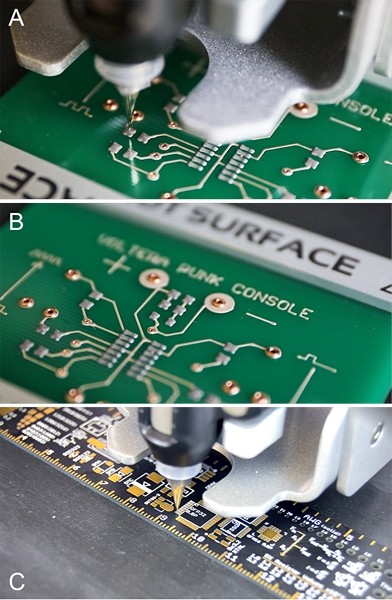

На завершающей стадии, с помощью принтера происходит нанесение паяльной пасты в местах монтажа электронных компонентов. Паста не содержит свинца, что бережет здоровье пользователя. Наносить пасту можно не только на платы напечатанные на V-One, но и на платы с готовым проводящим рисунком.

Нанесение паяльной пасты после печати проводящего рисунка: A – процесс нанесения паяльной пасты на плату, напечатанную с помощью V-One; B – плата, полностью готовая для монтажа электронных компонентов, C – нанесение паяльной пасты на плату с готовым проводящим рисунком.

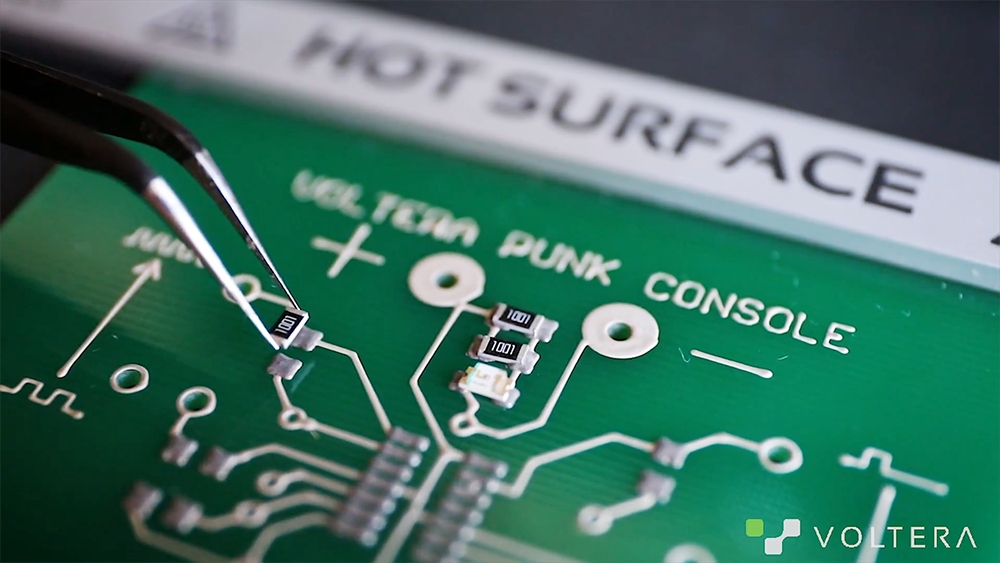

Размещение на печатной плате электронных компонентов происходит вручную.

После размещения электронных компонентов на плате, платформа нагревается и компоненты припаиваются к контактным площадкам.

Если требуется изготовление двусторонней печатной платы, у которой проводящий рисунок с двух сторон текстолита (не путать с двухслойной), то V-One предоставляет возможность сверления отверстий в такой плате, с помощью специальной сверлильной головки (отверстия могут быть диаметром 0.7, 0.8, 0.9, 1.0 и 1.6 мм). Сверлильная головка – это автономный модуль, питание которого подключается отдельно.

Сверлильная головка Voltera V-One.

Сверление отверстий в текстолите платы с помощью Voltera V-One, перед печатью проводящего рисунка.

Полностью готовое электронное устройство, изготовленное с помощью Voltera V-One

V-One может использоваться для печати любыми вязкими составами, что открывает широкие возможности для экспериментирования.

Печать проводящими чернилами на поверхности стекла с помощью Voltera V-One.

Для печати пользовательскими материалами нужно приобрести набор пустых картриджей и оснастку для их заправки. Печатать можно не только на текстолите, но и на поверхности других материалов, устойчивых к температуре 200 °C, при которой происходит отверждение проводящих чернил на стекле, пластиковых пластинах или пленках. Стандартные чернила не подходят для печати гибких электронных устройств, так как при многократном изгибании теряют механическую прочность. Разработчики обещают в ближайшее время представить подходящий для этих целей состав.

Еще один персональный 3D-принтер для производства электронных устройств — Voxel8, произведенный американской компанией Voxel8 Inc. Примечательно, что Voxel8 Inc. основана группой исследователей из университета Иллинойса, которые в 2011 году продемонстрировали возможность печати антенн проводящими чернилами (см. начало этого обзора). Яркий пример успешного внедрения результатов академических исследований в практически-значимые коммерческие продукты.

Voxel8 в полной мере сочетает в себе функционал классического FDM-принтера и DIW-принтера. Voxel8 не ориентирован на производство только печатных плат, это FDM-принтер с возможностью интегрирования в изделие произвольной формы электронных компонентов.

Voxel8

Внешний вид 3D-принтера Voxel8.

Характеристики

- Объем области печати: 150?150?100 мм

- Технология печати: FDM, робокастинг (direct ink writing)

- Высота слоя: 0.2 мм

- Материалы для печати: PLA, проводящие чернила

- Время отверждения проводящих чернил: 5 минут

- Диаметр филамента, мм: 1.75

- Нагреваемая платформа: есть

- Ширина дорожки: 0.25 мм

- Программное обеспечение: Autodesk Project Wire, Euclid

- Формат файлов: STL

- Интерфейс для соединения с компьютером: WiFi, Ethernet

- Цена, ?: 1 065 168

Поскольку Voxel8 предназначен для полностью трехмерных электронных устройств, то для размещения электронных компонентов и соединения их проводниками используется специальный 3D-редактор Autodesk Project Wire, созданный совместными усилиями Autodesk и Voxel8.

Project Wire позволяет импортировать 3D-модель будущего изделия без электронной составляющей. Далее пользователь, в среде Project Wire, размещает электронные компоненты в объеме изделия, и программа автоматически освобождает в модели место под них. Электронные компоненты можно выбирать из базы компонентов Project Wire. После размещения компоненты соединяются проводящими дорожками, направление и форму которых можно редактировать путем перемещения контрольных точек.

Окно программы Project Wire для размещения и соединения электронных компонентов в объеме модели.

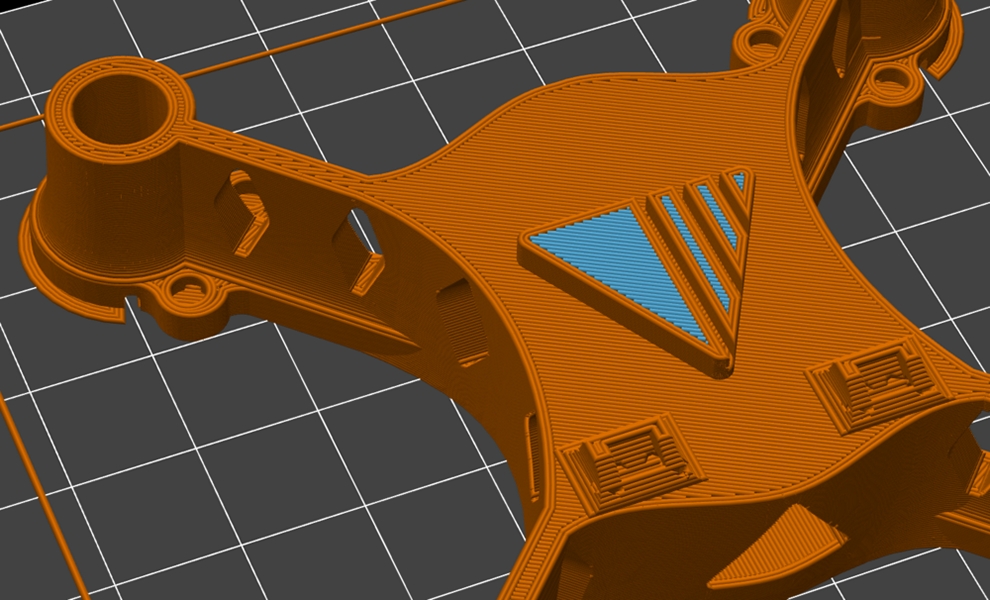

Слайсинг модели изделия с интегрированной трехмерной электронной схемой.

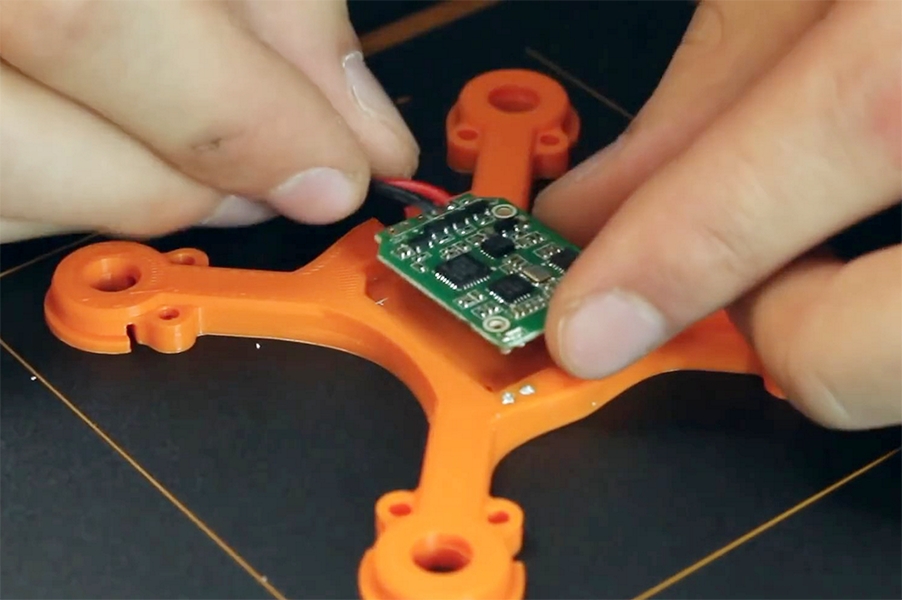

Основа модели печатается из PLA. Принтер автоматически прерывает печать для ручного размещения в модели электронных компонентов. Для удобства монтажа, платформу принтера, вместе с изделием, можно снять. Затем печать возобновляется.

Печать квадрокоптера с 3D-электронной схемой.

Монтаж внутренних электронных компонентов в ходе печати.

Продолжение печати после монтажа внутренних электронных компонентов.

Снимок квадрокоптера, сделанный с помощью компьютерной томографии, демонстрирующий пространственное размещение электронных компонентов внутри устройства.

Модель и готовое электронное изделие, изготовленное с помощью Voxel8.

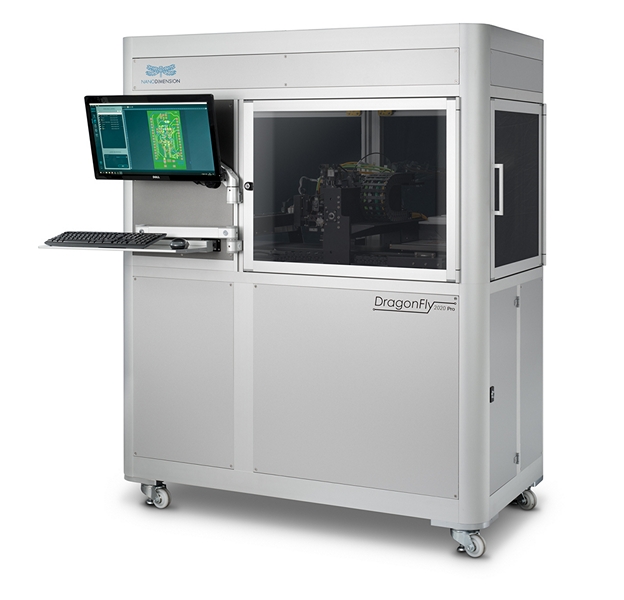

В качестве принтера для профессиональной разработки прототипов печатных плат рассмотрим Nano Dimension DragonFly 2020 Pro.

DragonFly 2020 Pro

Внешний вид принтера DragonFly 2020 Pro.

Характеристики

- Габаритные размеры, см: (Д?Ш?В) 140?80?180

- Масса, кг: 500

- Технология печати: струйная

- Материалы: проводящие (на основе наночастиц серебра) и диэлектрические чернила

- Количество печатающих головок: 2

- Ширина дорожки, мм: 0,1 мм

- Объем рабочего пространства камеры, мм: 200?200?3

- Точность, мм: 0,001

- Формат файлов: Gerber

- Возможность печати многослойных печатных плат: есть

- Операционная система: Windows, Mac OS, Linux

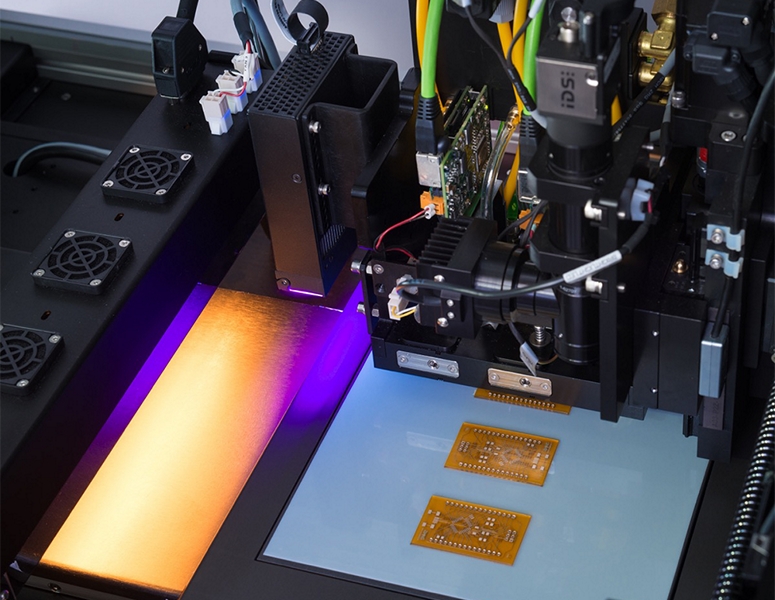

DragonFly 2020 Pro печатает не только проводящий рисунок платы, но и ее основу. Она печатается из диэлектрической смолы, по свойствам близкой к стеклотекстолиту FR4, поэтому изделие может быть любой формы и содержать монтажные отверстия. В отличие от персональных принтеров для изготовления печатных плат, DragonFly 2020 Pro использует технологию струйной печати, обеспечивающую высокую точность производства.

Как проводящий, так и изолирующий материал в ходе печати отверждаются светом.

Несколько печатных плат на платформе DragonFly 2020 Pro.

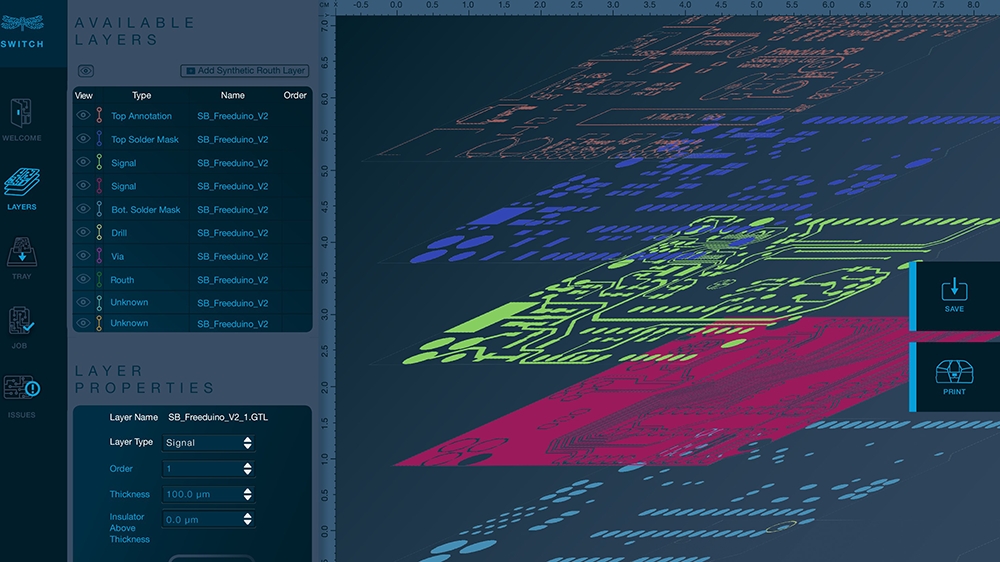

Подготовка производства печатной платы для DragonFly 2020 Pro осуществляется в программном пакете Switch.

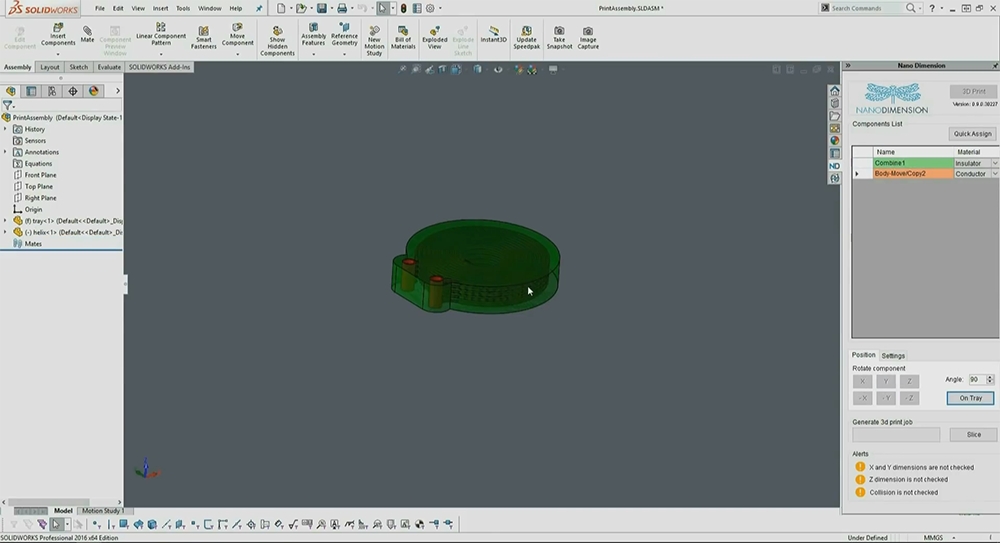

Nano Dimension поставляет в комплекте с принтером плагин для SolidWorks.

Плагин для SolidWorks позволяет назначить материалы для различных частей изделия, позиционировать изделие внутри камеры принтера, выполнить слайсинг и запустить печать.

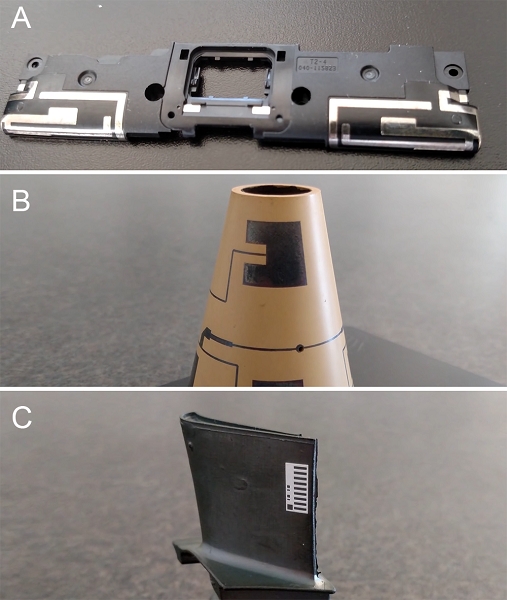

Примеры электронных устройств, изготовленных с помощью DragonFly 2020 Pro.

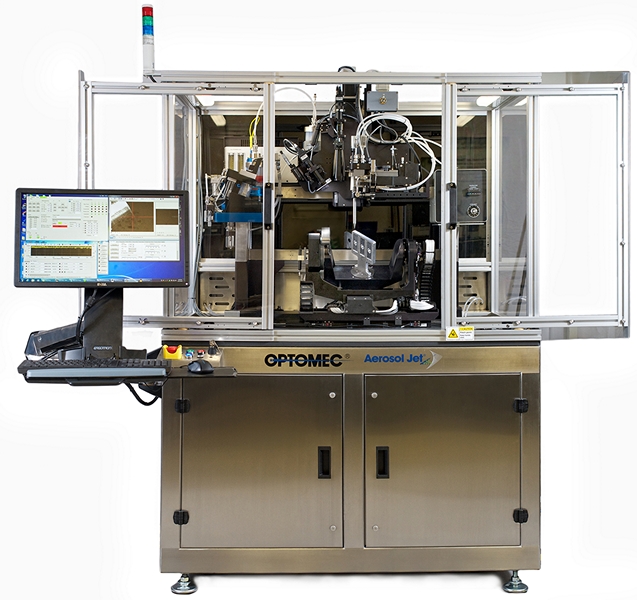

Еще одним разработчиком профессиональных 3D-принтеров для производства электроники является компания Optomec («Оптомек»). Для печати электронных компонентов компания предлагает технологию аэрозольного нанесения (Aerosol Jet). В принтерах, использующих эту технологию, чернила вначале попадают в камеру-атомайзер, где происходит их диспергирование во взвесь частиц диаметром 1-5 мкм. Затем, потоком газа-носителя, этот аэрозоль наносится на подложку. Данный метод напоминает метод лазерного наплавления (Directed Energy Deposition), используемого для печати металлами.

Печать антенны методом аэрозольного напыления.

Технология Aerosol Jet позволяет печатать резисторы, конденсаторы, антенны и тонкопленочные транзисторы. Электронные характеристики компонентов можно контролировать путем изменения параметров печати. Технология позволяет печатать на поверхностях различной природы: пластиковых, керамических и металлических. После нанесения чернила спекают светом.

Optomec предлагает целый набор профессиональных 3D-принтеров, в которых реализована технология Aerosol Jet. В некоторых моделях принтеров данный метод совмещен с многоосевой системой позиционирования подложки, таким образом, электронные компоненты могут быть напечатаны на поверхности почти любой формы. Например, антенны могут быть напечатаны сразу на корпусе сотового телефона. Одна из таких моделей:

Optomec Aerosol Jet 5X

Внешний вид установки Aerosol Jet 5X.

Характеристики

- Размеры рабочей области, мм: 200?300?200;

- Количество атомайзеров: 2 (ультразвуковой и пневматический);

- Повторяемость позиционирования, мкм: ± 2;

- Точность позиционирования, мкм: ± 10 (на 100 мм)

- Поддержка набора чернил с широким диапазоном вязкости;

- Модуль для УФ отверждения чернил;

- Толщина слоя в один проход, мкм, от: 0,1 — 6;

- Размер капли, мкм: 1-5;

- Минимальная ширина линии, мкм: 10-20 (зависит от материалов);

- Возможность печати биологическими материалами;

- Конформная 3D-печать (на поверхностях сложного профиля).

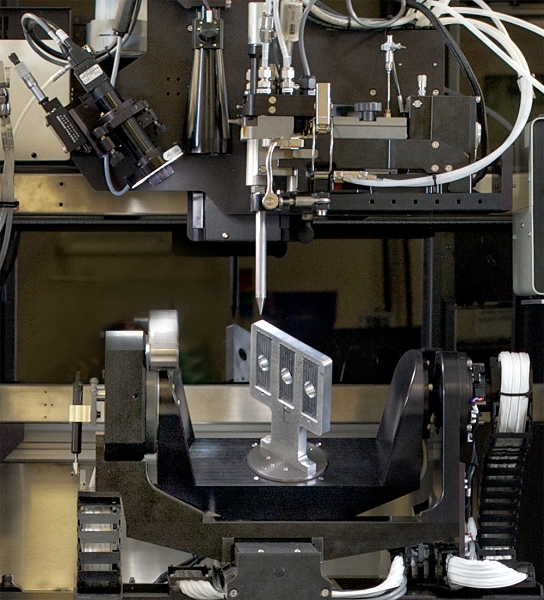

Рабочая камера Aerosol Jet 5X с установленной металлической заготовкой.

Электронные компоненты, напечатанные на поверхности полусферы с помощью

Aerosol Jet 5X.

Антенны и сенсоры, напечатанные с помощью Aerosol Jet 5X на поверхностях сложной топологии.

3D-печать корпусов и механической оснастки для электронных устройств

Для производства корпусов и механической оснастки (например, деталей исполнительных узлов: направляющих, зубчатых колес, шкивов и пр.) для электронных устройств используются классические методы 3D-печати: FDM, SLS, SLA.

Например, компания Gemecod («Гемкод») использовала 3D-печать для производства деталей механических узлов электронного дверного замка Ikilock: крупные детали, не требующие высокого качества поверхности, были изготовлены из полиамида, небольшие детали, с низкой шероховатостью поверхности, были изготовлены при помощи технологии Polyjet. По словам разработчиков, использование 3D-печати в несколько раз ускорило оптимизацию конструкции изделия.

Механические детали электронного замка Ikilock, изготовленные методом 3D-печати.

Корпус электронного устройства, изготовленный методом SLS.

Корпус электронного устройства, изготовленный методом FDM.

Интересным направлением является использование 3D-печати для изготовления фюзеляжей беспилотных летательных аппаратов. Материал для этого должен быть одновременно легким и прочным. Компания Nano-racing («Нано-рейсинг») использует такие фюзеляжи, изготовленные методом SLS, для своих дронов.

Дроны Nano-racing с фюзеляжем, изготовленным методом 3D-печати.

Печать фюзеляжей беспилотников может быть реализована и методом FDM. Хорошим выбором для этих целей является материал Filamentarno! Pro Aerotex:

Следует отметить, что для изготовления корпусов электронных устройств желательно использовать материалы со сниженным риском электростатического разряда (ESD-Safe). Многие распространённые материалы для FDM-печати имеют свои антистатические модификации: PLA, ABS, PETG; ESD-Safe модификации инженерных пластиков: Ultem, PPS, PVDF, PC, POM.

Деталь из Apium POM-C ESD с пониженным риском электростатического разряда.

Хороший пример — ABS-ESD7 Stratasys.

Деталь из ABS-ESD7 Stratasys.

Заключение

Как мы видим из приведенных примеров, 3D-печать достигла уже достаточного развития, чтобы применяться не только при изготовлении корпусов и прототипов, но и полнофункциональных электронных компонентов. Упомянутые в статье устройства могут применяться как в разработке и прототипировании, для создания опытных образцов, так и для серийного коммерческого производства. Не стоит забывать и о возможности образовательного применения.

Компактный персональный принтер Voltera V-One является отличным решением для быстрого создания прототипов несложных печатных плат и их оптимизации. V-One следует классической планарной парадигме и будет полезен для любых предприятий, занятых проектированием или ремонтом электроники. Voltera V-One обладает большим потенциалом для применения в школах и технических ВУЗах, так как позволяет быстро изготовить прототип платы и, таким образом, может быть легко интегрирован в учебный процесс.

Voxel8 — решение для создания электроники изделия одновременно с корпусом и несущими конструкциями. Использование PLA может ограничивать применение этого принтера в ряде задач, в которых работа электроники связана с заметным тепловыделением, так как данный пластик не отличается высокой термостойкостью. Voxel8 может быть интересным вариантом для энтузиастов 3D-печати, мейкеров и образовательных учреждений. Но его цена, соответствующая скорее профессиональному оборудованию, делает его более подходящим для функционального прототипирования изделий разработчиками.

Специализация профессиональных 3D-принтеров Nano Dimension — производство прототипов печатных плат любой сложности. Область применения установок Optomec не ограничена прототипированием печатных плат: поддержка широкого набора чернил и материалов подложек для печати, возможность печати на сложных поверхностях и модульная конструкция делают эти системы гибким универсальным решением для разработки, прототипирования и производства электроники.

Подобрать 3D-принтер для печати электроники вам помогут в Top 3D Shop.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Комментарии (27)

cujos

26.09.2018 12:09Когда есть EasyEDA или тот же Резонит, заморачиваться с 3D принтерами/граверами для изготовления плат/нанесения пасты сомнительного качества и огромной стоимости (включая оборудование) не очень понятно. А вот поставкой автоматов установщиков типа chmt могли бы заняться. Штука полезная и вроде профильная.

Max-812

26.09.2018 17:07Частнику оно не надо. А конторе, в которой прототипы делают много и часто — может и пригодится. Опять же, размещение компонентов внутри и по различным поверхностям — весьма интересно с компоновочной точки зрения. Но тут и простые принтеры способны помочь, поскольку различные элементы можно вкладывать в модель в процессе печати.

Что EasyEDA что Резонит — прототип вам за день-два не сделают. Плюс логистика.

cujos

26.09.2018 17:52Как раз для фирм проще в Резоните заказать. Делают два дня + день доставки. А покупать кучу техники выделять на это место, набирать сотрудников, ОТК не так уж дешего. Легче башлять по 200к в месяц чужим дядям, и получать товар постоянно хорошего качества. А вот автоматы заметь и обращаться с ними не так уж сложно. Многие заказывают платы десятками тысяч, но собирают у себя.

bugdesigner

27.09.2018 09:28Прототипирование? Вот меня не устраивает отсутсвие металлизации отверствий, что не позволит использовать BGA. Кроме того, хоть и заявлено "до 5ГГц", всё это сказки, тк волновое сопротивление трасс такого прототипа под большим вопросом, по сравнению с обычной платой, а это означает, что результат на стандартной плате может сильно отличаться от прототипа. Короче, годится лишь для низкоскоростных, несложных дизайнов, где прототипирование и так не требует большого количества итераций. А раз итераций не много, то и эконмии времени существенного нет. В сухом остатке, с у чётом стоимости оборудования и расходников, получается — нет смысла.

8street

26.09.2018 12:16Все круто, особенно послойная и 3d печать, но цена, блин..( Не для радиолюбителя.

arrmagedon99

27.09.2018 04:12Так это вроде не игрушки для радиолюбителя.

8street

27.09.2018 09:01Я знаю, но и 3d принтеры сначала тоже были недоступны широким массам. Может быть и тут таким путем пойдут. А то надоело заказывать платы на производстве и ждать месяц. А ЛУТ еще раньше надоел.

arabesc

27.09.2018 12:11но цена, блин..( Не для радиолюбителя.

Спекулятивная цена в ? составляет 270% от цены в $ на сайте производителя. Никакими налогами, пошлинами и логистикой такую «рентабельность» не объяснить.

Цена $3'499 + доставка $250 + пошлина 0.3*($3'499 — €1'000) ~ $600 = $4'350 = ?287'100 (по курсу 66 ?/$).

vladimir_open-dev

26.09.2018 17:53Как обычно с 3Д принтерами — круто, но не понятно зачем… кейсы прям на столько узкие, что брать ради этого принтер просто разорительно.

c0f04

26.09.2018 18:14Неплохо было бы похожую статью, но по современным средствам автоматизированной напайки элементов на платы.

MikeVC

26.09.2018 20:31Есть куча современных раскладчиков компонентов на плату. А напайка — это всех сразу в печи.

Вот может трухольные компоненты…

8street

27.09.2018 09:04А они сейчас нужны, трухольные? По-моему это только сверхмощные сборки и… всё.

MikeVC

27.09.2018 09:48Тут скорее наоборот. Трухольных нет только на мелкой электронике вроде телефонов. А на остальных они есть и в большом колличестве.

И вот их автоматическая пайка интересна. В китайских изделиях трухол часто вручную припаян.

MikeVC

26.09.2018 20:29Недавно чтото слышал про печать паяльной пастой на плату для посадки сверх мелких компонентов. Там где трафареты уже не годятся. Но там вроде как головы хватает не на долго а стоит она весьма прилично. Работает по принципу струйного принтера.

rPman

26.09.2018 20:47+1Не понимаю, почему печать проводников называют печатью электронных компонентов.

Какое самое дешевое устройство позволит автоматически не только наносить припой (пасту) но и размещать элементы схемы и запекать?

Wicron

27.09.2018 09:26Где металлизация переходных отверстий?

SGordon123

27.09.2018 12:41Заклепки же там, PCB Rivets — как мне подсказывают…

Wicron

27.09.2018 13:51Где процесс их установки, почему ничего не сказано про это?

Их же руками лудить нужно будет?

azhilin

27.09.2018 18:01Коллеги! Странно рассматривать этот обзор без упоминания продукции компании LPKF.

Top3DShop Автор

27.09.2018 18:06Это надо весь модельный ряд описывать тогда, потому что их аппараты рассчитаны скорее на совместную работу. Нельзя объять необъятное в одной статье. )

Возможно, отдельный материал по ним подготовим.

azhilin

27.09.2018 21:49Понятно, что данная статья имеет фокус на определенную торговую марку.

1. Но вы сами написали «Обзор применения 3D-печати в электронике» — без упоминания Института Фраунгофера (Fraunhofer) и LPKF — название не соответствует «Обзору...».

2. «первый 3D-принтер для печати электронных компонентов был продан в 2015 году.» — глубоко поверхностное высказывание. Первый 3D-принтер был продан 18 лет назад.

SGordon123

Занятные переходные отверстия на напечатанных платах — заклепки?

acin

PCB Rivets, да.