Привет, Хабр и его уважаемые читатели!

В статье (ссылка) мы рассказали о нашем опыте внедрения инструментов численного моделирования в исследовательскую практику металлургической компании. Рады, что тема нашла поддержку и вызвала интерес у читателей ресурса. Сегодня мы расскажем о практической стороне вопроса применения численных методов для решения прикладных задач, а именно о ходе реализации одного из наших проектов. Речь пойдет о промышленной шредерной установке, предназначенной для измельчения металлолома и его очистки от примесей.

Сырьем для шредера является металлолом, а результатом работы – металлический шрот. Измельчение металлолома позволяет повысить его насыпную плотность, а главное провести сортировку и удалить примеси, в том числе цветные металлы, которые тоже идут в переработку, но отдельно.

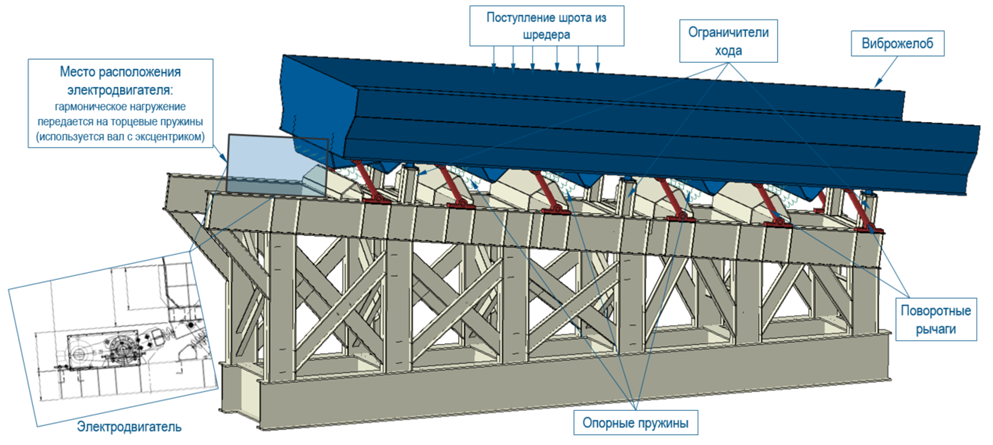

Объектом нашего исследования стала опорная рама виброжелоба, транспортирующего шрот из измельчителя на конвейерную ленту. Для того, чтобы шрот не задерживался в виброжелобе, сам желоб подвергается динамическим нагрузкам — вибрирует.

Геометрическая модель виброжелоба и опорной рамы

Во время обслуживания оборудования стали выявляться трещины на опорной раме, в основном – по сварным швам. Причина образования повреждений не могла быть установлена обычными методами в основном потому, что во время работы шредера доступ персонала к нему запрещен. Необходимо было разработать и внедрить мероприятия, направленные на устранение причин образования трещин и повышение надежности оборудования. Цель нашего участия – методами численного моделирования проверить сформулированные заказчиком гипотезы по механизму разрушения опорной рамы и возможным корректирующим действиям.

Самым проблемным этапом работы стал сбор исходных данных. В теории, в качестве исходных данных расчетчику предоставляются геометрия объекта (чертежи или готовые геометрические модели), данные по механическим характеристикам материалов и условиям нагружения. Точность исходных данных напрямую влияет на достоверность результатов расчетной модели. В нашем проекте значительного количества данных не было, и эти пробелы заполнялись «ручными» измерениями.

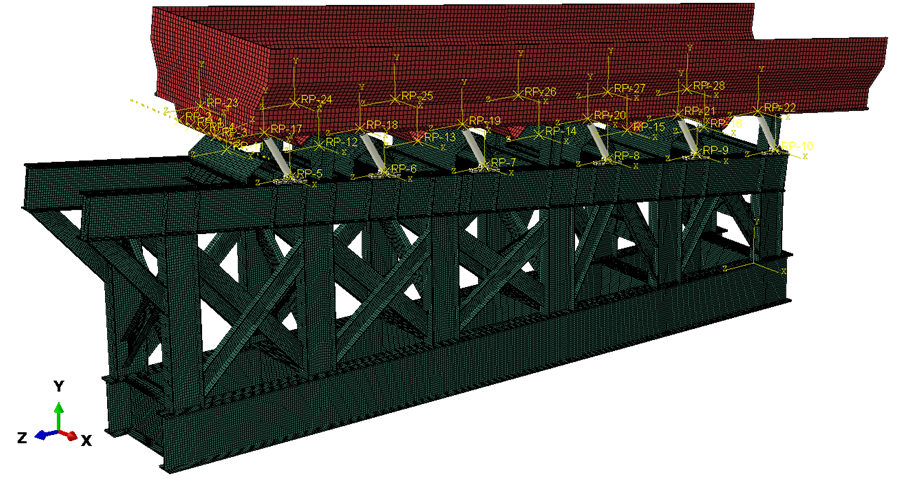

В результате была собрана геометрическая модель шредера, построена конечно-элементная модель, расставлены все условия крепления и начаты расчеты.

Конечно-элементная модель: Листовые элементы металлоконструкций аппроксимировались оболочечными конечными элементами (КЭ); узлы крепления поворотных рычагов – твердотельными КЭ; поворотные рычаги – балочными КЭ

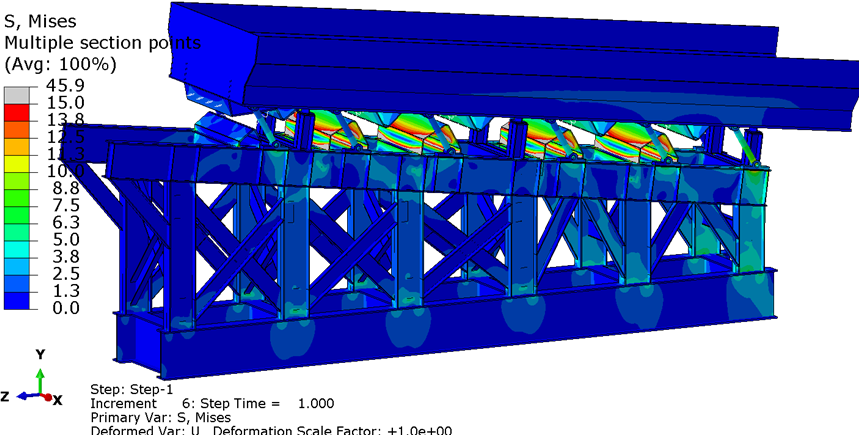

Начали с оценки статической прочности конструкции. Внешние нагрузки: собственный вес конструкции и масса шрота при различном уровне заполнения виброжелоба. Статический анализ показал, что даже при полной загрузке желоба шротом, уровень механических напряжений существенно ниже предельных значений и не может быть причиной разрушения металлоконструкции.

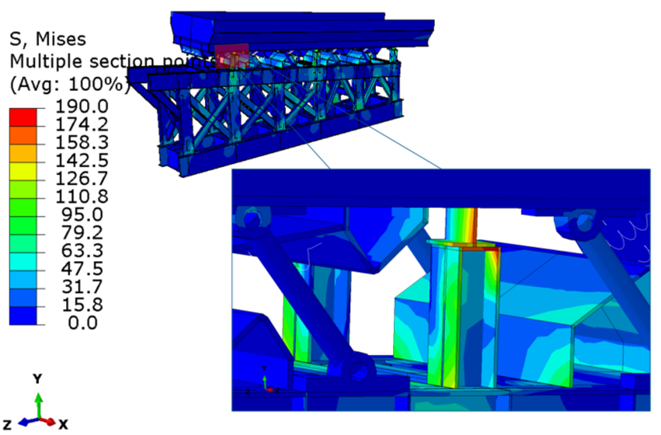

Статический анализ: распределение эквивалентных напряжений по Мизесу при полной загрузке желоба шротом, МПа

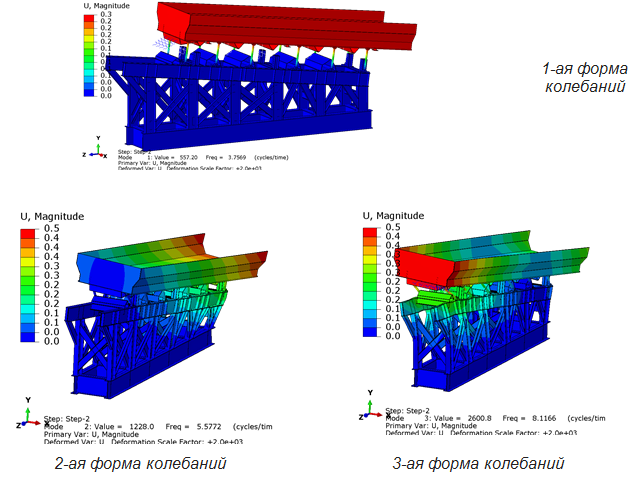

Частотный анализ конструкции показал, что частота внешней гармонической нагрузки близка к частоте колебаний по 3-й собственной форме, что может стать причиной резонанса.

Что произойдет с конструкцией опорной рамы при возникновении резонансных колебаний?

Для ответа на этот вопрос была проведена серия линейных (модальная динамика) и нелинейных динамических расчетов, в которых мы намеренно пытались ввести систему в резонанс. Варьировались следующие параметры: частота внешней нагрузки ±15 % от базового значения, уровень наполнения «кузова» желоба шротом (влияет на динамические характеристики системы) и жесткость пружин ±15 % от базового значения. Были получены значения варьируемых параметров и их комбинаций, которые приводят к возникновению резонансных колебаний.

В ходе анализа выяснилось, что резонансные колебания приводят к ударным контактным взаимодействиям между поверхностями ограничителей хода. Уровни механических напряжений в момент удара превышают предельное значение, что может быть причиной разрушения металлоконструкций. Подтверждение этому мы обнаружили в ходе повторного осмотра установки: на момент осмотра на ряде ограничителей хода отсутствовали резиновые демпферы; два торцевых ограничителя хода пластически деформированы, что свидетельствует об ударах в ходе эксплуатации.

Нелинейный динамический анализ: распределение эквивалентных напряжений по Мизесу в момент удара по поверхностям ограничителей хода, МПа

По результатам работы мы сделали следующий вывод — наиболее вероятной причиной разрушения являются резонансные колебания конструкции и, как следствие, ударно-контактные взаимодействия по поверхностям ограничителей хода. О причинах возникновения резонансных колебаний по данным текущей модели (с учетом точности исходных данных) можно говорить лишь условно: работа двигателя на нерасчетных частотах вращения; износ редуктора и приводных механизмов, повлекших за собой изменение частоты воздействия внешней нагрузки; «усталость» пружин. Работа еще не завершена, сейчас мы проводим уточнение модели с использованием обновленных исходных данных.

С точки зрения применения метода конечных элементов (МКЭ) для решения практических задач в промышленности, этот проект наглядно демонстрирует что:

- МКЭ позволяет исследовать и анализировать процессы, которые нельзя наблюдать физически, например, из-за ограничения доступа в целях безопасности, условий среды или процессы, происходящие замкнутых объемах;

- анализ, проводимый с использованием МКЭ при достаточно точном воспроизведении реальной физики процесса, позволяет обнаружить критичные параметры процесса, даже если они не были сформулированы в первоначальных гипотезах;

- одним из основных ограничений практического применения МКЭ является недостаточное качество исходных данных, с которым мы сталкиваемся в большинстве наших проектов.

Для любителей технической информации сообщаем, что эта работа была проведена с использованием программного обеспечения SIMULIA Abaqus на расчетной станции Lenovo ThinkStation P720 (процессор Xeon Silver 4108, 128 Гб оперативной памяти). В зависимости от типа анализа (статический или динамический), размерность численных моделей составила от 50 до 300 тысяч конечных элементов; продолжительность расчета моделей составляет около нескольких минут для статического анализа и до часа для динамического. В целом вся работа от начала сбора исходных данных до формирования отчета и выдачи рекомендаций заняла 1 месяц.

Эта статья написана в соавторстве с моим коллегой Дмитрием Нуштаевым, инженером-прочнистом, к.т.н.

Комментарии (8)

Jusper

19.02.2019 08:35Круто, не знал что могут быть инженерные статьи на этом ресурсе. Работа проведена большая. Как и при любом моделировании, представление физический объектов и процессов в конечных элементах всегда дает разброс в результатах и накладывает возможные ошибки. Валидация модели снимет много вопросов, однако поставит множество новых.

YuorikLong

19.02.2019 09:10одним из основных ограничений практического применения МКЭ является недостаточное качество исходных данных, с которым мы сталкиваемся в большинстве наших проектов.

ну это нам знакомо:) и как скажут «потомственные металллурхи» наша область ваще плохо атоматизируется.Хуже металлургии в автоматизации тока химия.

tixkost

19.02.2019 15:06Спасибо за статью. Если не сложно, можете написать продолжение/дополнение о построении сетки в местах контакта разных КЭ элементов?

ChePeter

С коллегами из подразделения data science обмениваетесь информацией?

Было бы интересно сравнить реальность с результатами численного моделирования и результатами предсказанными ИИ

kasyachitche

1. ИИ уже существует?

2. Как вы себе представляете ИИ, который получает на вход систему уравнений граничных условий?

ChePeter

В той же самой «Северстали» в соседнем DataScience подразделении решали подобную задачу и недавно предъявили общественности свой труд Severstal data science meetup

Предиктивная аналитика в ремонтах

В подразделении DS искали причину перегрева подшипников привода валков на стане2000 и нашли какие-то зависимости для управлением давлением масла в приводе.

В данной статье искали и нашли причину разрушения какой-то детали.

Похожие и сопоставимые задачи решают соседние подразделения и сравнение результатов вполне корректно

OlegKopaev Автор

Добрый день! Насколько мне известно, эта проблема не исследовалась коллегами из data science. Думаю, что data science больше подходит для проектов, где имеется существенный объем исходных данных. По оборудованию, которое мы исследовали, данных по загрузке, вибрациям и др. не было. Их сбор потребовал бы установки датчиков и существенно больше времени.

ChePeter

А почему ваша команда не стала моделировать перегрев подшипников или неравномерный износ роликов? Ведь если ролики изнашиваются неравномерно, значит это результат воздействия силы той же частоты, что и вращение ролика. На модели ясно будет виден источник такого воздействия