Многие видные умы современности бьются над тем, как решить проблему энергетической зависимости от источников питания.

В прошлой статье мы уже рассмотрели возможность создания самодельного двигателя внутреннего сгорания, который позволил бы решить эту проблему, в том числе и в случае возникновения каких-то глобальных потрясений.

Однако прошлые рассмотренные варианты были достаточно габаритными. В этой же статье мы рассмотрим гораздо более интересное устройство, которое является поистине миниатюрным.

Вы хотели настоящий хай-тек? «Таки его есть у нас» :-)

Некоторое время назад, в Массачусетском Технологическом Институте (MIT) была разработана микротурбина, предназначенная как раз для использования в качестве миниатюрного источника электроэнергии для широкого круга применений.

Диаметр 1 см, толщина составляла порядка 3 мм. Несмотря на такие миниатюрные размеры, турбина производила электрическую мощность порядка 80 Вт, а более поздние образцы — по мощности превосходили даже 100 Вт.

По-своему техническому устройству, она практически полностью копировала классические газовые турбины, которые используются в качестве основы для турбореактивных двигателей.

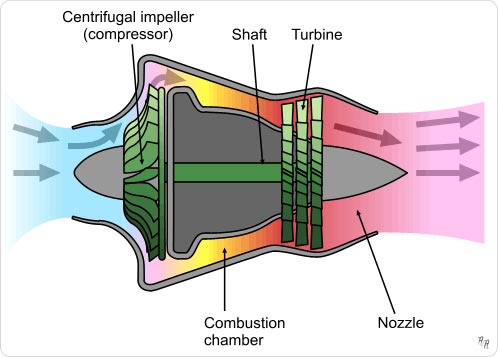

Здесь, наверное, надо сделать небольшое отступление, и сказать пару слов о том, что же представляет собой классический газотурбинный двигатель?

Первая успешно функционирующая турбина появилась ещё в 1903 году и была разработана норвежским изобретателем Эгидусом Эллингом.

Основываясь на его работах, в 1930 году офицер английских ВВС Фрэнк Уиттл смог разработать и запатентовать первую газовую турбину, которая предназначалась для реактивного движения.

Все последующие работы над газотурбинным двигателем, так или иначе, базировались на этих разработках.

Классическая схема подобной турбины выглядит следующим образом:

Картинка thefutureofthings

Ещё есть хорошее видео, где разбирают двигатель такого типа, с объяснением многих моментов.

Довольно познавательно:

Функционирует она следующим образом: воздух засасывается через переднюю часть, специальным устройством под названием «компрессор».

По сути, компрессор представляет собой крыльчатку, насаженную на вал, которая закачивает воздух в среднюю часть турбины, где в этот сжатый воздух впрыскивается топливо и поджигается.

Продукты сгорания выбрасываются с ускорением через заднюю часть, по пути раскручивая вторую крыльчатку, которая называется турбиной.

То есть, вся турбореактивная установка представляет собой ряд крыльчаток, насаженных на один и тот же вал.

Таким образом, можно сказать, что в основу турбореактивного двигателя положена идея расширения продуктов сгорания, так как они имеют высокую температуру (а по физике — мы знаем, что нагревание приводит к расширению).

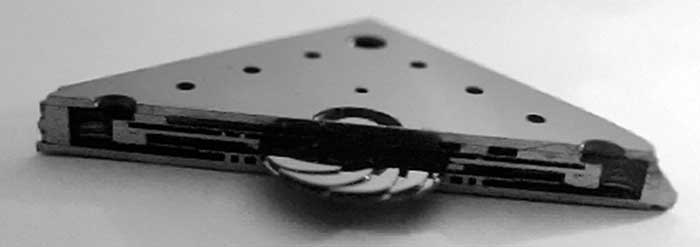

Вернёмся обратно к разработке микротурбины от MIT. В рамках этого института, исследованиями вопроса подобных турбин занимался профессор Алан Эпштейн, которому пришла идея о подобном устройстве ещё в 1995 году.

Картинка thefutureofthings

Основой мотивацией в разработках у него было понимание того, что если современные турбины могут производить впечатляющую электрическую мощность, то даже при пропорциональном уменьшении — использование подобного принципа позволит обеспечить технические устройства, требующие электрического питания надёжным и мощным источником энергии.

Однако как создать подобное устройство минимального размера?

Для этого была выбрана технология MEMS — способ создания микромеханических устройств, с помощью литографии. Это способ достаточно известный, достаточно будет сказать, что даже в вашем смартфоне есть подобные устройства, изготовленные с применением такой технологии: гироскоп/акселерометр.

Применительно к созданию микротурбин, эта технология была использована следующим образом: с помощью реактивного ионного травления производилось вытравливание кремния, а сама турбина представляла собой ряд пластин, после вытравливания отдельных компонентов, соединяющихся воедино.

Выглядела турбина, следующим образом:

Картинка thefutureofthings

Согласно отчёту, принципиальную схему устройства можно изобразить так:

Картинка researchgate

Устройство работает так: на самом верху его расположен мотор/генератор, — который в самом начале раскручивает турбину в центре, что приводит к началу работы компрессора, который начинает закачивать воздух, в который далее впрыскивается топливо, зажигание, после чего сгоревшие газы выбрасываются из нижней части устройства. Таким образом, мы видим, что устройство своему принципу функционирования ничем не отличается от «взрослых» образцов турбореактивных двигателей.

Поток сжатого воздуха, продуваемый компрессором, используется ещё и в качестве термического изолятора, который не даёт проникать теплу турбины к магнитам мотор/генератора.

Компрессор обеспечивает сжатие входного потока воздуха 4:1.

Расход воздуха турбиной составляет порядка 0,1-0,2 грамма/сек.

Скорость истечения газов — сверхзвуковая (надо ставить глушитель).

Расход топлива — 7 грамм/час (при выработке электрической мощности в 50 ватт).

Примечание: исследователями было проведено тестирование турбины ещё меньшего размера, где диаметр ротора составил 4 мм. При этих условиях расход воздуха турбиной составил 0,15 грамм/сек. (при выработке электрической мощности в 20 ватт), скорость вращения ротора составила 2,4 млн об/мин. Расход топлива для этого размера в литературе, к сожалению, не указан.Говоря о возможности дальнейшей миниатюризации устройства, исследователи отмечают, что фактическим пределом является размер диаметра двигателя примерно в 1 мм, так как дальше начинают весьма сильно сказываться вязкие свойства воздушной среды, вследствие чего, существенно растёт сила трения и, соответственно, уменьшается полезная вырабатываемая мощность.

Можно ещё отметить, что турбина работает по принципу простого цикла.

80-ваттная микротурбина. researchgate.net

Говоря об электрической системе, сами исследователи отмечают, что самые лучшие образцы литий-ионных аккумуляторов, обеспечивают соотношение хранимой энергии на единицу веса порядка 120-150 Вт▪ч/кг.

Турбина же может дать соотношение в 500-700 Вт▪ч/кг. И даже 1200-1500 Вт▪ч/кг!

Создание подобных устройств, тем более такого миниатюрного размера, сопряжено с целой массой физических, технических и технологических проблем.

Начать хотя бы с того, что конструкция рассматриваемой микротурбины, испытывает серьёзные динамические нагрузки в процессе работы, так как периферическая скорость ротора достигает 600 м/с, при типовой скорости вращения ротора, достигающий 2 млн об/мин. При этом нагрузка на элементы конструкции может достигать сотен МПа.

Кроме того, необходимо учитывать, что выходные части турбины являются весьма температурно нагруженными: нагрев может достигать 1700 К, что составляет приблизительно 1427 градусов.

Как вы понимаете, мало какие материалы смогут выдержать такую температуру.

Кроме того, для упрощения конструкции было решено отказаться от какого-либо дополнительного охлаждения.

Исходя из этих предпосылок, было решено выбрать в качестве материала конструкции — карбид кремния, который имеет температуру плавления в 2730 градусов Цельсия. Благодаря своей износоустойчивости, карбид кремния используется в качестве уплотнений в механически трущихся устройствах.

Однако, несмотря даже на такую износоустойчивость и учитывая работу в весьма сложных условиях — даже таких свойств материалов может не хватить на более-менее долгий срок работы. Именно поэтому ротор турбины выполнен таким образом, что он вращается, опираясь на воздушный поток в качестве подшипников.

В качестве топлива исследователи использовали смесь водорода и кислорода, объясняя это тем, что подобная смесь может хорошо гореть в широком диапазоне соотношений смешиваемых компонентов. Благодаря этому свойству, они смогли обеднить смесь, подавая туда минимально возможное количество водорода, что позволило уменьшить выходную температуру газов и температурно разгрузить конструкцию турбины.

Я полагаю, что здесь они не совсем договаривают: дело в том, что водород, кроме того, является веществом, дающим самую высокую температуру сгорания (3000°С) из всех известных на Земле (если он сгорает в атмосфере кислорода).

Например, я сам лично разрезал тоненьким водородным пламенем горелки, толщиной буквально в швейную иголку, — металлическую пластину толщиной в 2 мм! О_о Высокая температура творит чудеса…

Любой двигатель теплового типа тем эффективнее, чем выше температура его процессов. Здесь можно привести простой пример: так как удельная теплота сгорания бензина выше, чем у спирта, бензиновый двигатель будет мощнее (если сказать по-простому, то после вспышки, продукты сгорания бензина сильнее давят на поршень).

То есть, другими словами, использование водорода в проекте микротурбины не только позволяет использовать топливные смеси, хорошо горящие в широком диапазоне соотношений, но и весьма эффективно по температуре (так как задача стоит создать миниатюрное высокоэффективное устройство — исследователи, видимо, постарались использовать «самое горячее» вещество из тех, что были им известны).

Говоря о мотор/генераторе системы, в качестве него, в конструкции турбины был использован 180-полюсный генератор плоского типа.

2 мм генератор для 4 мм микротурбины. www.researchgate.net

2 мм генератор для 4 мм микротурбины. www.researchgate.net

К сожалению, о технологии его изготовления ничего не говорится, но удалось найти книгу, на books.google.ru (на англ.), где со 158 стр., в разделе «Generators for portable power applications» удалось найти подробное описание генератора подобного типа. По причинам лицензионных ограничений я не могу привезти иллюстрации из этой книге здесь, однако, вы можете прочитать этот раздел самостоятельно вот по этой ссылке.

Ещё один весьма подробный труд на тему конструирования плоских микрогенераторов электроэнергии можно найти вот здесь.

▍ Как же собрать подобное самостоятельно?

Сразу следует сказать, что большинство исследований, относящихся к этому вопросу, датированы 1997 годом или (в лучшем случае) 2003 годом. Трудно сказать, с чем это связано. Скорее всего, так как уже тогда, начальные исследования были весьма перспективными — более продвинутые и поздние версии систем были засекречены и ушли в оборонную сферу.

Существенное преимущество, которое даёт наше время, — это доступность множества технологий, даже для рядового самодельщика.

Например, в литературе того периода неоднократно подчёркивается, что работа над этими устройствами существенно ограничена отсутствием технической возможности создавать сложные трёхмерные объекты в реальной жизни, именно поэтому используется конструкция сборного типа из плоских пластин.

В наше же время есть множество возможностей проводить свои собственные исследования, опираясь на самые последние современные технологии. В частности, на 3D печать металлом.

Так как мы имеем дело с системами весьма миниатюрными, то мы можем в полной мере воспользоваться промышленными 3D принтерами для печати металлом, — и это будет для нас весьма дёшево, так как там идёт стоимость за сантиметр кубический напечатанной модели (а нам надо напечатать совсем маленькую, например, с ротором в 4 мм :-) ).

В нашем же случае, даже создание сложных моделей из металла, вряд ли перевалит за цену в 800-1500 руб.! И нам доступна широчайшая номенклатура металлов для этого и это не будет дорого!

Не нужно думать, что практически никакие материалы не смогут выдержать рабочие температуры. Так как в конечном итоге — это зависит от используемого топлива и требуемой энергоотдачи (то есть, мы можем заставить двигатель работать вполсилы, благодаря чему, он будет существенно разгружен).

Мало того, здесь можно привести в пример первые мини-турбореактивные двигатели, которые используются у авиамоделистов: первые образцы были изготовлены из, казалось бы, совсем неподходящих материалов — выходная турбина из жестянки от консервной банки, а крыльчатка компрессора, — из дерева, обклеенного стекловолокном!

Так что, не нужно бояться. Имея под рукой современную 3D печать металлом — вполне реально создать весьма эффективное и современное устройство. Теоретически, такую микротурбину можно сделать даже лазерной резкой по металлу.

Но здесь нужно учитывать, что необходимо подобрать правильным образом пару трения, чтобы даже при случайных касаниях ротора и корпуса турбины, одно скользило по-другому и не повреждало друг друга.

Например, для этих целей, в высокоскоростных двухтактных бензиновых двигателях используется пара трения из хромированного цилиндра и чугунных поршневых колец (логика такая: мягкое — трётся по жёсткому), или, скажем, те же самые втулки клапанов и сами клапаны для автомобилей: втулка изготовлена из чугуна, а клапан — из высокопрочной азотированной стали и т.д.

Но, это на всякий случай. На самом деле, нужно поработать качественно над тем, чтобы во время работы ротор был вывешен на газовых подшипниках (т.е., спроектировать его так, чтобы он во время работы взлетал и не касался корпуса). Для этих целей мы можем воспользоваться, например, САПР Solidworks, в составе пакета которого есть модуль Flow Simulation. То есть, мы можем разработать трёхмерную модель ротора и корпуса турбины, после чего протестировать их на потоки:

В материалах, относящихся к этой микротурбине, исследователи отмечали, что следующим шагом в разработке станет создание турбин, работающих на базе углеводородных топлив, так как они широко распространены и просты в использовании, в отличие от водорода.

Для увеличения эффективности процесса горения в последующих конструкциях предполагалось покрывать камеру сгорания катализатором горения углеводородов.

Одним из самых известных катализаторов является платина. Только не спешите бояться: даже самодельщик может покрыть платиной камеру сгорания и без особых затрат. Для этого понадобится всего лишь тоненькая проволочка из платины, купленная на известном китайском сайте, и процесс, именуемый «вакуумным напылением», который я уже рассматривал в одной из своих статей.

Вкратце: будет достаточно всего лишь даже обычной бытовой стеклянной банки, и простого вакуумного насоса для нанесения покрытия. Расход проволоки в этом процессе будет ничтожным.

В процессе работы, платина на стенках камеры сгорания не расходуется, а только лишь стимулирует процесс сгорания.

Либо же, можно обойтись без какого-либо катализатора, просто необходимо будет обеспечить способ, например, с помощью плазменного разряда, надёжного зажигания и горения смеси, с выходом на обычный режим работы (чтобы система прогрелась, и не было необходимости искусственно поддерживать горение).

▍ В завершение

Несомненным плюсом создания подобных турбин, является возможность недорогого производства массива подобных сверхминиатюрных устройств, обеспечивающих мощную энергоотдачу, лёгкую замену в случае выхода из строя, а также — доступность высоких технологий для проведения собственных разработок любому самодельщику (теоретически, можно попробовать даже осуществить 3D печать мотор/генератора, только надо подобрать материалы для магнитов).

Кстати, ещё интересное: в том же отчёте от Массачусетского Технологического Института говорится, что идут работы по использованию микротурбин в качестве газогенераторов (т.е., компактных источников давления) — для пневматических приводов экзоскелетов.

В случае если мы в нашей самоделке не будем использовать литографию и реактивное ионное травление (как чуть менее доступные технологии), то мы вполне можем воспользоваться более доступным вариантом — 3d печатью металлом. Или даже просто лазерной резкой по металлу. Да, такой аппарат не будет настолько миниатюрным, как при литографической технологии. Но он будет дёшев, легко изготовляем и практически любой может попытаться создать его самостоятельно.

Предположим только, какие большие преимущества даст даже «условно простецкий», изготовленный лазерной резкой, плоский высокооборотистый рюкзачный генератор электроэнергии…

К сожалению, в литературе ни слова не говорится о системе зажигания турбины. Так что тут остаётся поле для экспериментов. Лично я — использовал бы горячую плазму электрической дуги (не искры!). Благо что на известном китайском сайте есть масса наборов для сборки подобных схем-генераторов горячей дуги (и автор этой статьи тоже в своё время купил себе такой:-) ). Дуга — позволяет осуществить первичное зажигание и вывод на режим. Затем, горение поддерживается теплом разогретой камеры сгорания (дуга уже не требуется).

В любом случае, полагаю, что это будет как минимум очень интересно, на острие высоких технологий, и может дать весьма полезный продукт на выходе для многих: мобильные источники энергии, микроскопические турбореактивные генераторы для индивидуальных транспортных средств (самокаты и т.д.), питание для дронов и многое другое.

Ну и опять же: много ли вы видели плоских турбореактивных систем у самодельщиков? Ноль целых, ноль десятых. Так что вам и карты в руки ;-)

Удачи всем смелым в сборке!

Комментарии (35)

webhamster

21.07.2022 13:28+2Не понял, зачем этот генератор сделан плоским. Получается, что потоку воздуха приходится делать почти 4 поворота на 90 градусов. Потери давления и скорости на этих поворотах в такой конструкции гигантские. Если бы турбину сделали с классической геометрией, только маленькую, КПД у нее было бы больше.

Видимо, были еще какие-то факторы, чтобы применить именно такое решение. Но они не написаны в статье.

DAN_SEA Автор

21.07.2022 13:29К сожалению, ответа на этот вопрос не нашел. Полагаю, что в целях компактности.

RusikR2D2

21.07.2022 15:10Подозреваю, чтобы сделать турбину со сплошным плоским основанием (как в турбонаддуве авто), а не в виде отдельных лопаток, чтобы поток проходил перпендикулярно плоскости турбины - иначе это будут лопатки-ниточки при указанных размерах. И не имеющее "никакой" жесткости колесо турбины

skhida

22.07.2022 06:34+1Скорее всего, это ограничение технологии производства. Они же ее вытравили из кремниевой подложки.

cheburen

22.07.2022 13:21+1В статье сказано, что турбогенератор делали используя MEMS технологию, тоесть создание механизмов с помощью фотолитографии, а эта технология работает только с плоскими основами.

DAN_SEA Автор

21.07.2022 13:33Но общий посыл статьи следующий: несмотря на отсутствие доступа к 3d печати на тот момент (1997-2003 гг.) разработчикам удалось создать поразительное устройство, которое может быть легко производимо в виде массивов таких устройств.

В наше же время, когда доступна 3d печать и размер устройства весьма мал - любой самодельщик может включиться в разработку, даже если устройство будет несколько больше размером и не "массив" - а одно единственное.

Любые доступные на рынке стали (даже жаростойкий Inconel), любые промышленные 3d принтеры по металлу - всё к услугам самодельщиков-энтузиастов ;-)

lgorSL

21.07.2022 20:51+6Если бы такие мелкие турбины было легко сделать - они давно бы уже были.

Посмотрите канал Игоря Негоды. Собрать турбину - ювелирная работа, требования к точности изготовления, балансировке, прочности, температуре плавления и т.п. близки к предельным.

Вдобавок скажу, что при уменьшении двигателя в N раз рабочий объём падает в N^3 раз, а площадь поверхности как N^2, и удельные теплопотери будут расти.

И я сомневаюсь, что можно вот так легко сделать турбину 4мм с достаточной точностью, магнитами для съёма мощности и т.п.

Вся статья - абстрактные рассуждения про то, как "можно сделать", "несложно", "доступно", "предположим", из реального только отсылка к исследованиям двадцатилетней давности. Не убедительно.

DAN_SEA Автор

21.07.2022 21:57+3Ну, я здесь просто увидел в этой технологии интересную возможность, которую никто не реализовал ещё. И озвучил всю эту историю с умыслом - что кого то это зажжёт на реальные эксперименты.

Это как в своё время несколько китайских студентов (будущие производители 3D принтеров "Anycubic") - решили потеснить "аксакалов. И потеснили: до них, DLP 3D принтеры стоили совсем неприличных денег, а после их усилий - доступны каждому (Anycubic Photon). И таких историй много.

К тому же, не обязательно копировать размеры и обороты. Важен сам принцип: плоская микротурбина. А уж какого она размера... Какие технологии есть под рукой и что умеем - то и делаем. В любом случае - это лучше чем "ничего" ;-)

У кого то стакан наполовину пуст, у кого то - наполовину полон...

Serge78rus

22.07.2022 01:12+3К тому же, не обязательно копировать размеры и обороты.

Чтобы получить КПД хоть сколько-то выше нуля, обороты в любом случае придется делать очень высокими. У Вас в статье упоминается степень сжатия всего 4, и это при миллионах оборотах в секунду и линейной скорости лопаток 600 м/с. Да, при увеличении габаритов обороты упадут, но линейная скорость останется на том же уровне, иначе ни компрессор, ни турбина не смогут эффективно работать.

Кстати, а Вы подумали, что произойдет при разрушении подобной самодельной конструкции? Для справки: 600 м/с это не многим ниже начальной скорости полета пули из калаша (800 м/с)

Один знакомый, занимавшийся стендовым испытанием газовых турбин, рассказывал, что при разрушении турбины, разлетающиеся лопатки как в масло глубоко входят в бетонные стены стенда. Их потом даже не пытаются извлекать из стен, а просто срезают под корень шлифмашинкой.

saege5b

21.07.2022 21:50+1Лопатки должны быть гладкими, шероховатость хотя бы одна сотая-тысячная от их размера. Что уже вводит в микронную область.

На милионных оборотах должен быть идеальный баланс. И материалы не должны слипаться-свариваться. И это при температурах под 2 килоградуса. И температурное расширение нужно подбирать с температурным зазором.

Горючка должна подвергаться ультрафильтрации, иначе пылинка забьёт газовый канал.

Ещё вопрос как будут вести себя суперсплавы на ультрамалых масштабах.

С керамикой сразу геморой - она пористая, надо качественно спекать. Тут скорее получается выращивание монокристалла и последущее травление.

DAN_SEA Автор

21.07.2022 22:05+2Решение: делаем большую. Не такую маленькую. Сантиметров в 5 - но плоскую. И более медленную. И печатаем металлом на 3 принтере. Всё равно затея будет сумасшедшая (если всё более менее получится). Пара - тройка таких турбин - вот и генератор на киловатт. Или поболее. Уууу...чувствую ещё немного и сам побегу делать :-))))

saege5b

21.07.2022 22:20+1Весь фокус турбин - в больших оборотах.

И они не зря делаются многоступенчатыми (с кучей крыльчаток) - удельный съём энергии с одной крыльчатки не так уж и большой.Одна надежда, что на микромасштабах (с размером камеры в сантиметры и менее) из-за вязкости воздуха, как-то что-то можно сделать. Но это тысячи экспериментов. И камеру в турбину не засунешь, значит, информацию надо будет получать как-то иначе.

Лабораторно оно работать будет. Тут нет претензий. Вопрос в КПД и эксплуатационных характеристиках.

Пока поточно промышленный предел - турбина в чемоданчике :)

V1RuS

21.07.2022 23:53Пока поточно промышленный предел — турбина в чемоданчике :)

возможно это потому, что мини-турбины делали для реактивных двигателей, а не для генераторов электричества. или все-таки есть турбогенераторы небольших размеров?

DAN_SEA Автор

21.07.2022 23:55Я очень усиленно искал. И минимум какой мне удалось найти - это условно говоря - "чемодан". :-). Настолько маленьких - о которых идёт речь в статье, а тем более плоских - вообще не известно в сети!

saege5b

22.07.2022 00:52+1Турбогенератор - это дело второе.

Вначале нужно запустить турбореактивное сумеречное творение.С Яплакал, Plankin193:

Ладно, побуду занудой.

При оборотах ротора в 2,4 миллиона в мин, и диаметр в 4 мм, линейная скорость будет - 502.6548 м/с

(ссыль на калькулятор - https://planetcalc.ru/556/)

Отсюда центробежная сила при массе в 1гр будет - 631654.619 (Ньютонов) или

Отсюда центробежная сила при массе в 0,1гр будет - 63165.461 (Ньютонов)

Хрен его знает, вес ротора не указан…

(ссыль на калькулятор https://www.center-pss.ru/math/raschet-tcen...zhnoi-sili.htm)

Отсюда разрывная сила ротора , при весе в 1 грамм, будет 64410.84 кг, т.е. 64 тонны. Или

при весе в 0,1 грамм, будет 6441.08 кг, т.е. 6,4 тонны.Я сейчас подумал, что в таких объёмах само горение уже не факт, так как есть минимальный объём горения, на основе чего и работают пламягасящие сетки (если совсем буквально и грубо).

С генерацией тоже проблемы, так как в 20 Ватт ещё можно поверить, допустим 50В и 0.4А - это сейчас не супер режимы, вопрос в устойчивости вала, так как он там будет совсем с волосок.

Но 80 или 100 Ватт это уже слегка экстремальненько. Импульсно вопросов нет, в длительной (час и более) вопросы есть. Правда, всегда можно увеличить размеры самого генератора :) и упереться в сечение вала :(

Вдогонку: Вики говорит , что у современных ТРД сжатие 1:40, у малышки 1:4, т.е. КПД где-то в районе плинтуса.

Didimus

22.07.2022 08:23Вы так пишете, как будто процессоры сейчас на вес не продают. А их делать заведомо сложнее

saege5b

22.07.2022 12:38+1Да, но в статье утверждается что можно это делать "наколенке".

Покажите пожалуйста процессоры продаваемые "на вес", которые делает частник на коленке в гараже?Я понимаю, что для отдельных энтузиастов оборудование для выращивания монокристаллов, травления - не сильно дорого. Или там сверхточный лазер с оборудованием сверхфокусировки, сверхчистые расходники - это вполне доступно. Но для большинства, это даже не завтрашний день.

bbs12

22.07.2022 06:53С ресурсом тоже ничего непонятно. Вдруг оно развалится через 10 часов работы?

Tarakanator

22.07.2022 10:07+1Даже при 10 часах это интересно как мегабатарейка для подзарядки электроники в походе.

Солнечные панели не предлагать. Я считал по весу они сравниваются с 18650 только при походах от недели(там много переменных у кого-то могут получиться другие цифры).+18650 просто удобнее. Так что солнечные панели имеет смысл покупать только при регулярных походах от 2-х недель.

DAN_SEA Автор

22.07.2022 10:19Верно. Причём, как мне кажется, при наличии 3d печати или даже просто лазерной резки по металлу (т.к. в те года турбина была сделана сборной, из пластин и всё работало) - можно наклепать таких турбин, поиграться с параметрами, найти оптимальные и делать на продажу(и для себя тоже) легко вообще!

Пускай они будут больше размером, более медленные. Главная фишка- плоские, дешёвые и легко воспроизводимые. А если сборная конструкция, сделанная лазерной резкой- то и чистить легко (если питать керосином или бензином).

Ayct

22.07.2022 10:53Очень интересно, проверять конечно же не будем. Если выпустят смолу, что будет вывозить 800 градусов для полимерников - тогда можно будет что-то на базе газового баллона в походе придумать интересное. Тогда же можно будет и размер увеличить до внятного.

alexhott

22.07.2022 11:12+1У меня сильно не сходится

7 грамм/час (при выработке электрической мощности в 50 ватт).

0,15 грамм/сек. (при выработке электрической мощности в 20 ватт) 0,15*60*60 = 540 гр в час

то есть по данным статьи вообще непонятно о каком расходе идет речь, даже порядок не понятен 7 и 540 сильно большая разница

1кг водорода - 120 МДж7гр водорода - 120 000 000/1000*7= 840 000Дж

1 киловатт*час равно 3 600 000 Дж

50 ватт/ч = 3 600 000/1000*50 = 180 000Дж

КПД 21%540гр водорода - 120 000 000/1000*7= 64 800 000Дж

20ватт/ч = 3 600 000/1000*50 = 72 000ДжКПД 0,1%

dragonnur

22.07.2022 15:32+17 грамм/час (при выработке электрической мощности в 50 ватт)

Попахивает... назовём это рекламой. 140 грамм даже водорода (теплотворная способность примерно втрое выше жидких углеводородов) на киловатт-час при степени повышения давления около 4? Не бывает. Тем более в таких крошечных размерах -- должны быть дикие потери тепла во все стороны, в первую очередь на излучение. Газотурбинный двигатель Уиттла в исполнении Владимира Климова ВК-1 при СПД 4.5 "на стопе" развивал мощность около 8000 л.с. (6 МВт) и расход порядка 480 г/квтч (обычного керосина).

skhida

Основная проблема в том, что в описываемых экспериментах был водовод. На жидком углеводородном топливе, скорее всего, камера сгорания и турбина будут слишком быстро засоряться отложениями, возможно еще на этапе пуска. Может быть, что-то получится на чистом газе. Да и мощность упадет сразу в 3-4 раза при тех же расходах. Может и не взлететь, в смысле, не раскрутиться до рабочих оборотов.

Вот, кстати, интересно, какие обороты у стартера-генераторы нужно развить, чтобы запустить турбину с рабочими оборотами, исчисляемыми в миллионах.

Ну и с выхлопом надо что-то делать. Такой генератор на стол не поставишь, в карман не положишь, если не остужать выхлоп. А это тоже потери полезной мощности.

У вас ошибка в переводе Кельвинов в градусы Цельсия: должно получиться меньше, а не больше.

DAN_SEA Автор

Спасибо, поправил!

Matshishkapeu

>> Основная проблема в том, что в описываемых экспериментах был водовод

Вообще не проблема. С учетом малого потребления отлично подойдут гидридные картриджи. Такие для домашних экспериментов в энторнетах продают. Например hydrostick Pro ( это не баллончик, там гидридное хранение, перезарядка до сотни раз). Желающим предлагают практически детский конструктор на этом, по цене меньше наборов Лего, набор для сборки машинки на топливных элементах за меньше ста евров.

DAN_SEA Автор

Кстати, для тестов вполне даже подойдёт самодельный генератор водорода. Вкратце: "баян" (в смысле - выглядит, как гармонь:-) ) из листов нержавейки, с проложенными между них квадратными или круглыми резинками. Заливается водой с содой. И подключается к этому зарядник для автомобильных аккумуляторов. И вуаля: у нас просто куча газа. Я делал такое. Как раз в описанном в статье примере (питал горелку из шприца 5-ти кубового, заполненного мелкой железной ватой-пламягасителем). И ещё ставил до этого электролизера - водяной затвор, с минимальным пустым пространством над водой.

Из за мелкого размера молекулы водорода - пламя очень тонкое и длинное (сантиметров 25, - настоящий плазменный меч). Бесшумное и совсем не дымит (ну естественно - на выходе же вода). Но горячее- просто жуть.

Только надо аккуратно - водород в смеси с воздухом нереально взрывоопасен.

Ну или, если лениво делать - гуглим "генератор Браун-газа". Или "генератор HHO".

Для экспериментов с турбиной, этого потока газа - с головой хватит. Даже лишка будет.

skhida

Сделаем генератор электроэнергии с муравья, но приделаем к нему источник топлива на свинцовых аккумуляторах в чемодане. Где-то это уже было...

.

dragonnur

Потратить электроэнергии на получение водорода вдвое больше, чем получится электроэнергии от генератора на топливном элементе или вдесятеро от этого турбогенераторища :)

skhida

У него емкость 11 Вт*ч. Т.е. хватит для этой турбины на 6 минут. Для экспериментов, конечно, пойдет, но как источник энергии не имеет смысла.