В предыдущих статьях данного цикла мы поговорили подробно об истории развития железнодорожного тормоза, о приборах управления тормозами, приборах торможения и об особенностях реализации тормозов железнодорожных вагонов. Но, кроме вагонов существует еще и локомотивный парк, тормозные системы которого имеют очень существенные особенности реализации. О них и пойдет речь в данной публикации.

1. Требования, предъявляемые к тормозам локомотивов

Во‑первых, желательно, чтобы тормозная система локомотива была унифицирована по приборам торможения с тормозной системой вагонов. Так и есть в реальности: в зависимости от рода службы локомотива он оснащается воздухораспределителем усл. № 483 (грузовой) или усл. № 242 (пассажирский).

Во‑вторых, необходимо, чтобы тормоза локомотива сообщали ему одинаковое по величине с вагонами замедление. Это непосредственным образом влияет на реакцию в сцепных приборах, и не только в первой сцепке, а и в остальных сцепных устройствах поезда.

В третьих, необходима возможность приведения в действие тормозов локомотива независимо от тормозов состава, а так же выполнение отпуска тормозов локомотива, без отпуска тормозов состава.

Наконец, в четвертых, пневматический/электропневматический тормоз локомотива должен иметь возможность взаимодействия с электродинамическим (рекуперативным или реостатным) тормозом, если локомотив оснащен таковым. Это взаимодействие заключается взаимным замещением одной тормозной системы другой, в зависимости от режима торможения и текущей эффективности электродинамического тормоза (ЭДТ).

Конструкция тормозной системы, принятая на вагонах, ведет к ряду противоречий, не позволяющих выполнить все перечисленные требования.

Масса пассажирского локомотива существенно (в 2–2,5 раза) превышает массу вагона. Масса пассажирского вагона составляет 55–65 тонн, в то время как масса односекционного пассажирского локомотива обычно лежит в пределах 125–135 тонн. Для грузовых локомотивов эта разница существенно меньше: при массе грузовых вагонов в среднем 90 тонн, масса грузового двухсекционного локомотива (2ЭС5К, 2ЭС4К) составляет порядка 192 тонны, а трехсекционного (3ЭС5К, 3ЭС4К) и все 288 тонн, то есть масса одной секции сравнима с массой вагона и равна 96 тонн.

При серьезной разнице в массе, тормоз локомотива должен обеспечивать большее тормозное усилие, а значит большее тормозное нажатие. Здесь уже не обойтись одним тормозным цилиндром — тормозных цилиндров несколько, в пределе — один ТЦ на каждое из колес.

Суммарный объем этих тормозных цилиндров превышает 8 литров. Если читатель хорошо помнит вторую часть моего повествования, то знает, что автоматический тормоз является непрямодействующим, и наполнение ТЦ на вагоне осуществляется из так называемого запасного резервуара (ЗР), объем которого, исходя из объема тормозного цилиндра, равен 78 литров, для обеспечения давления в тормозных цилиндрах до 0,4 МПа. Зарядка же этого резервуара выполняется при отпуске тормозов из тормозной магистрали, причем время зарядки ЗР до полной готовности к повторному торможению строго регламентировано.

Если объем ТЦ локомотива больше 8 литров, то и запасный резервуар должен быть больше, а значит заряжаться при отпуске он будет дольше, чем запасные резервуары на вагоне, что недопустимо. Это значит, нам необходимо либо сконструировать для локомотива свой воздухораспределитель (для каждой серии свой), либо принять другие технические решения, касающиеся наполнения тормозных цилиндров, сохраняя и унификацию по приборам торможения, и требуемые эксплуатационные характеристик тормоза.

То же самое касается обеспечения возможности независимого управления торможением локомотива и взаимодействия с ЭДТ — для реализации этих функций одного воздухораспределителя будет маловато.

Именно по этой причине схемы тормозной системы локомотивов гораздо более сложные и содержат массу дополнительного оборудования, не специфичного для вагонного парка.

2. Принцип "пневматического усиления"

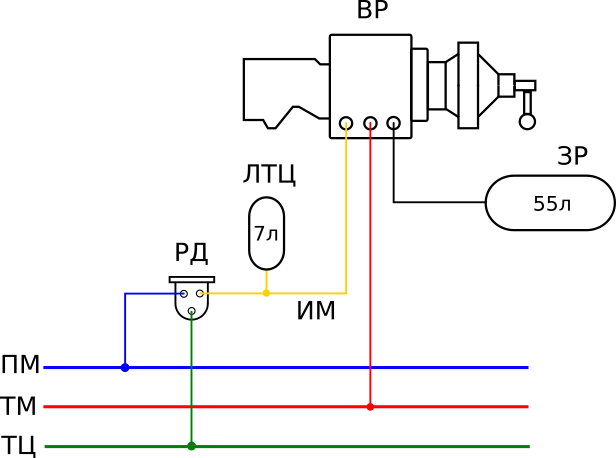

Прежде чем рассматривать реальные схемы реализации тормозов, изучим принцип так называемого «пневматического усиления», повсеместно применяемый в тормозах локомотивов. В этом нам поможет следующая упрощенная схема:

При снижении давления в тормозной магистрали (ТМ, на рисунке показана красной линией) служебным темпом на заданную величину, воздухораспределитель (ВР), как и на вагонах, срабатывает на торможение. При этом он сообщает полость запасного резервуара не с полостью тормозного цилиндра, а наполняет так называемую импульсную магистраль (ИМ, на рисунке показана желтой линией). Объем импульсной магистрали искусственно увеличен на 7 литров, за счет подключения к ней дополнительного объема ЛТЦ (ложный тормозной цилиндр). Это обеспечивает устойчивость работы пневматической схемы в целом и обеспечение требуемого темпа повышения давления в импульсной магистрали.

Через импульсную магистраль, давление, равное необходимому давлению в тормозных цилиндрах устанавливается в управляющей полости реле давления (РД). Реле давления наполняет магистраль тормозных цилиндров (ТЦ, на рисунке показана зеленым цветом) из питательной магистрали (ПМ, показана на рисунке синим цветом), до давления, равного давлению, установившемуся в импульсной магистрали.

То есть, тормозные цилиндры наполняются от практически неистощимого источника сжатого воздуха — питательной магистрали, подключенной к главным резервуаром, имеющим объем от 1000 до 3000 литров (в зависимости от серии локомотива). Кроме того, в ПМ действует давление от 0,75 до 0,9 МПа, что существенно выше, чем давление в запасном резервуаре — там оно изначально равно зарядному давлению в тормозной магистрали (от 0,48 до 0,52 МПа). Запас воздуха в главных резервуарах автоматически пополняется из атмосферы мотор‑компрессорами, которыми оснащается в обязательном порядке любой локомотив.

Из‑за того, что суммарный объем импульсной магистрали, вместе с ложным тормозным цилиндром менее 8 литров, запасный резервуар на локомотиве чаще всего имеет уменьшенный объем — 55 литров. Этот объем обеспечивает задание давление в импульсной магистрали на уровне 0,4 МПа, при этом сокращая время на зарядку тормозов локомотива при отпуске.

Все схемы тормозов реальных локомотивов — различные вариации этого принципа. При этом, в качестве реле давления в них может работать и кран вспомогательного тормоза (КВТ) усл. № 254. Кроме того, реле давления могут включаться каскадно.

Само реле давления устроено не слишком мудрено:

При торможении, воздухораспределитель наполняет управляющую камеру реле 4. Диафрагма 6 прогибается вниз, стакан 7 отжимает питательный клапан 9, который соединяет магистраль тормозных цилиндров (ТЦ) с питательной магистралью (ПР). При этом, давление в ТЦ подпирает диафрагму снизу, что приводит к тому, что клапан 9 закрывается при достижении давления в ТЦ величине давления в управляющей камере.

3. Классические схемы тормозных систем локомотивов

Рассмотрение схем тормозов локомотивов начнем со «старичков», электровозов серии ВЛ. Хотел показать вообще ВЛ60к, но для него не нашел цветной схемы, без чего пояснить её работу понятно будет трудновато. Поэтому посмотрим на такую схему (кликабельно).

Данный локомотив является двухсекционным грузовым электровозом, эксплуатируемым до сих пор на линиях, электрифицированных на постоянном токе. Однако, сейчас доля этих машин заметно снизалась, они уступили место своим более современным собратьям: электровозам 2ЭС4К, 3ЭС4К (НЭВЗ), 2ЭС6, 2ЭС10 (Уральские локомотивы).

Особенностью схемы является то, что на две секции используется один воздухораспределитель (ВР), установленный в секции А. Импульсные магистрали (желтая линия) обеих секций соединены между собой рукавом, образуя общий объем, увеличенный на 7 литров за счет ЛТЦ, расположенного в секции В.

В качестве первичного реле давления в каждой из секций выступает кран вспомогательного тормоза (КВТ), подключенный к импульсной магистрали и наполняющий тормозные цилиндры задней тележки секции (ТЦ3 и ТЦ4) непосредственно из питательной магистрали (зеленой линией показана магистраль ТЦ идущая от крана вспомогательного тормоза). От магистрали тормозных цилиндров приводится в действие вторичное реле давления (РД), которое наполняет из питательной магистрали тормозные цилиндры передней тележки секции (ТЦ1 и ТЦ2).

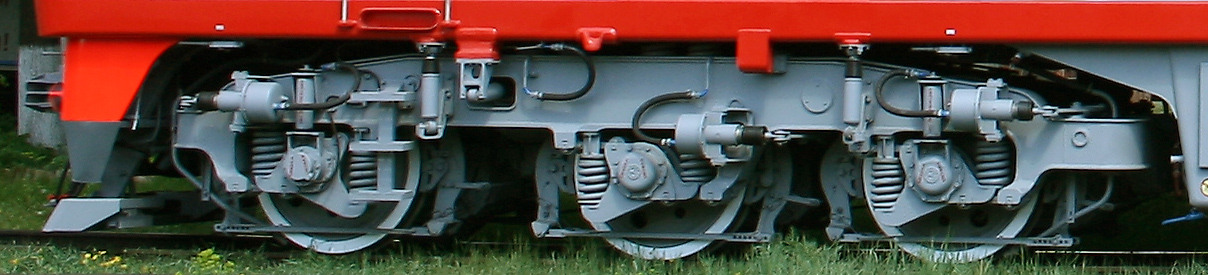

Каждая из секций электровоза опирается на две двухосные тележки. На каждую тележку приходится по два тормозных цилиндра, прижимающие тормозные колодки соответственно с правой и левой стороны тележки.

Электровоз ВЛ10, не смотря на свой солидный возраст, оснащен электродинамическим, а конкретно — рекуперативным тормозом. Да, и надо сказать, рекуперативный тормоз появился на электровозах постоянного тока почти сразу, как был налажен их серийный выпуск.

При работе рекуперативного тормоза нет необходимости наполнять тормозные цилиндры. Поэтому, при выходе ЭДТ на режим, схема управления им подает питание на электроблокировочный клапан (КЭБ), который перекрывает магистраль тормозных цилиндров и выпускает воздух из ТЦ3 и ТЦ4, а так же из управляющей камеры реле давления РД, выполняя тем самым отпуск тормозов на локомотиве.

При снижении эффективности рекуперативного тормоза, а так же в случает снижения давления в тормозной магистрали до 0,27–0,29 МПа (то есть при экстренном торможении) питание с КЭБ снимается, с последующим наполнением тормозных цилиндров, до давления, действующего в магистрали ТЦ. При этом подается питание на электропневматический вентиль ЭПВ, питаемый от питательной магистрали через редуктор РЕД1, настроенный на давление 0,25 МПа. В случае, если давление задаваемое от воздухораспределителя или крана вспомогательного тормоза в импульсной магистрали менее 0,25 МПа, это вызывает перемещение поршня переключательного клапана (ЗПК) и наполнение управляющей камеры крана вспомогательного тормоза до давления 0,25 МПа, с последующим наполнением тормозных цилиндров до этого же давления. Так выполняется, в данном случае замещение электродинамического тормоза пневматическим.

3. Кран вспомогательного тормоза усл. №254

Этот прибор достаточно занимательный, чтобы посвятить ему отдельный разговор. В естественной среде обитания он выглядит так:

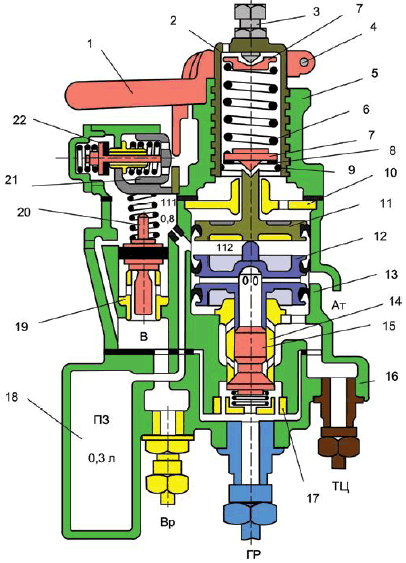

Он же, на чертеже с продольным разрезом:

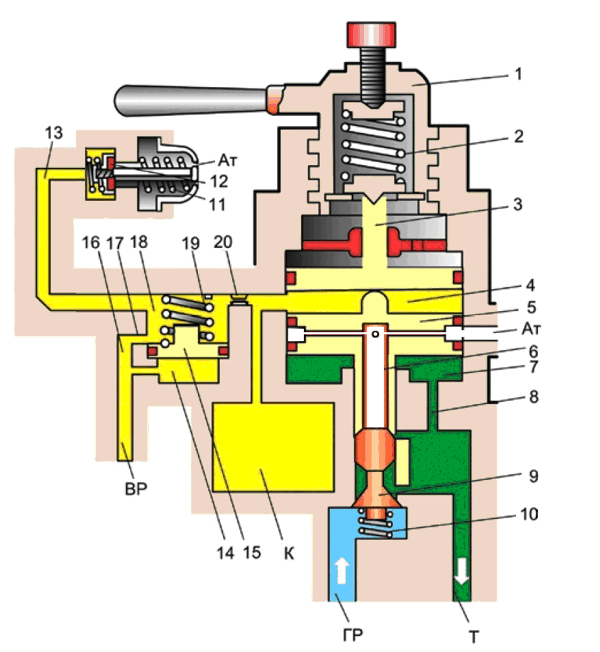

По этой схеме можно получить довольно пространное представление о принципе работы данного прибора, поэтому используем более примитивную схему:

Кран вспомогательного тормоза усл. № 254 работает в двух режимах: независимом режиме и в режиме повторителя. Второй режим используется на грузовых локомотивах, где данный прибор выступает в роли реле давления, с возможностью как повышения давления в ТЦ локомотива за счет поворота рукоятки крана, так и отпуск (ступенчатый) тормозов локомотива при заторможенном составе.

При работе в независимом режиме, поворот рукоятки 1 вызывает ввинчивание регулировочного стакана 2 в корпус и сжатие регулировочной пружины. Регулировочная пружина давит на верхний поршень 3, который, в свою очередь, смещает нижний двойной поршень 5. Это вызывает смещение вниз золотника двухседельчатого клапана 9 и сообщение питательной магистрали (ГР, канал синего цвета) с магистралью тормозных цилиндров Т (канал зеленого цвета). При наполнении магистрали тормозных цилиндров, давление в ней воздействует на нижнюю поверхность поршня 5, вызывая его перемещение вверх до тех пор, пока он не займет опять нейтральное положение. При этом перекрывается двухседельчатый клапан 9 и наполнение ТЦ прекращается. В тормозных цилиндрах устанавливается давление, определяемое усилием сжатия регулировочной пружины. Чем глубже в корпус крана ввернут регулировочный стакан, тем сильнее сжата пружина, тем выше давление будет установлено в ТЦ.

Рукоятка крана имеет 4 тормозных положения, обозначенных на корпусе крана углублениями, куда заходит фиксатор рукоятки. Этим положениям соответствуют давлениям

: III положение — 0,13 МПа, IV положение — 0,20 МПа, V положение — 0,3 МПа и VI положение 0,4 МПа соответственно. Однако, рукоятку крана можно поставить между этими положениями, добившись отличных от перечисленных давлений в тормозных цилиндрах. То есть перечисленные ступени являются в известном смысле условными.

При уменьшении усилия регулировочной пружины и наполненных до некоторого давления ТЦ, поршень 5 перемещается вверх, соединяя полость магистрали ТЦ с атмосферным отверстием Ат, что обеспечивает выпуск воздуха из тормозных цилиндров.

Для полного отпуска тормозов кран ставиться во второе (II), поездное положение.

Независимый режим работы используется на пассажирских локомотивах, при этом штуцер для подключения импульсной магистрали (ВР) остается незадействованным и давление на его входе равно атмосферному.

При работе крана в режиме повторителя, его рукоятка находится во II положении. Торможение поезда осуществляется поездным краном машиниста, путем снижения давления в тормозной магистрали с последующим срабатывании воздухораспределителей как на локомотиве, так и вагонах. Давление в импульсной магистрали, через штуцер ВР с одной стороны перемещает поршенек 15 вверх, открывая путь воздуху в камеру объемом 0,3 литра и полость над нижним поршнем 5, а с другой стороны воздух из импульсной магистрали заполняет полость перед запертым отпускным клапаном 12. Повышение давления над поршнем 5 вызывает его перемещение вниз, открывая путь воздуху из питательной магистрали в ТЦ через клапан 9. Тормозные цилиндры наполняются до давления, равного давлению в импульсной магистрали.

При необходимости, машинист, поворотом рукоятки крана сжимает регулировочную пружину, вызывая движение поршня 3 вниз, до его упора в поршень 5 с последующим перемещением поршня 5 вниз и дополнительным наполнением тормозных цилиндров, сверх того давления, что задано от воздухораспределителя. При возврате рукоятки во II положение, давление в ТЦ снижает до величины, заданной от воздухораспределителя.

Если машинисту требуется снизить давление в ТЦ, вплоть до полного отпуска, оставив, при этом, состав заторможенным, он ставит рукоятку 254-крана в положение I — отпуск тормозов локомотива («на буфер»). При постановке рукоятки в это положение открывается отпускной клапан 12 и воздух из полости над поршнем 5 и импульсной магистрали выпускается в атмосферу, что вызовет снижение давление в ТЦ. Отпуск тормозов локомотива положением «на буфер» можно выполнять как ступенчато, так и полностью.

Кран усл. № 254 продолжает использоваться на сети железных дорог России и ближнего зарубежья, но на новые локомотивы его уже не ставят. Вместо него применяют упрощенный краны вспомогательного тормоза, например усл. № 215, а независимый отпуск тормозов локомотива реализуют путем электро‑пневматического управления потоками воздуха в тормозной системе, от кнопки «Отпуск тормозов» на пульте машиниста локомотива.

4. Пневматические схемы современных локомотивов

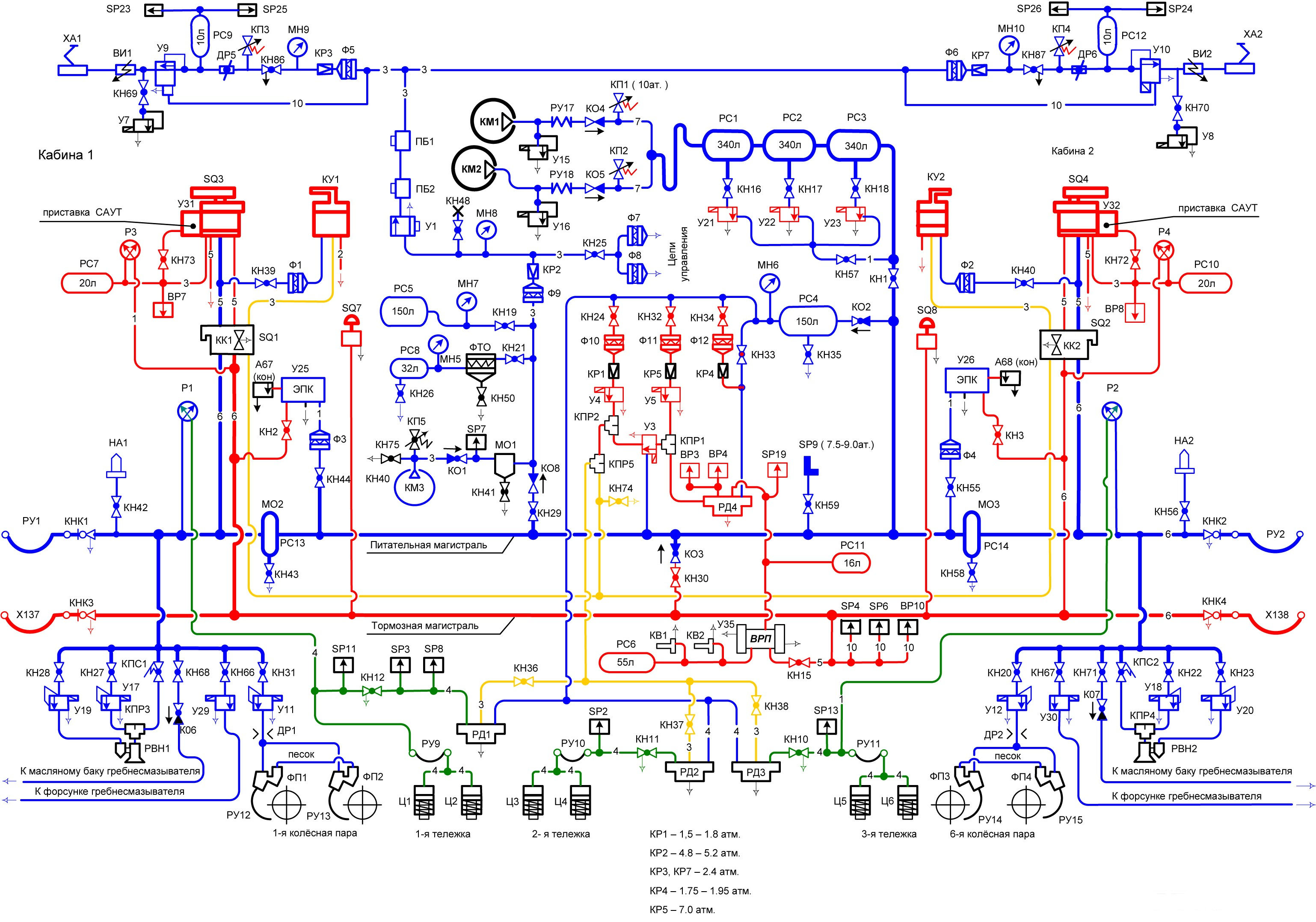

Чтобы окончательно закрыть вопрос с особенностями реализации тормозных систем локомотивов, необходимо рассмотреть текущие технические решения. Для примера посмотрим на схему пневматического оборудования электровоза ЭП1м — основы парка пассажирских электровозов переменного тока. Электровоз этот нельзя назвать суперсовременным, однако он массово эксплуатируется и является одним из первых отечественных локомотивов, оснащенных микропроцессорной системой управления и диагностики (МСУД).

Кузов электровоза опирается на три двухосные тележки, тормоза, на которых, приводятся в действие двумя тормозными цилиндрами, расположенными по обе стороны. Наполнение пары ТЦ на каждой из тележек осуществляется из питательной магистрали индивидуальными реле давления РД1, РД2 и РД3 по пневматическому сигналу в импульсной магистрали (на схеме — желтая линия). Пневматический сигнал в импульсной магистрали формируется либо от крана вспомогательного тормоза усл. № 215, либо, через цепочку переключательных клапанов КПР1, КПР2 и КПР5 — реле давления РД4, срабатывание которого инициируется по пневматическому сигналу от воздухораспределителя ВРП.

Переключательные клапаны КПР служат для автоматической коммутации пневматических магистралей, имеют крайне элементарное устройство:

Воздух подается в него по двум входным трубопроводам (показаны горизонтально) диаметром 1/2'' и 3/4''. В зависимости от того, в каком трубопроводе давление будет больше, клапан сместится в сторону трубопровода с меньшим давлением, открывая путь воздуху из трубопровода с большим давлением в выходной трубопровод.

Наличие в схеме переключательных клапанов, обусловлено тем, что инициировать наполнение тормозных цилиндров на данном электровозе можно ещё двумя способами: от питательной магистрали через редуктор КР5, настроенный на давление 0,7 МПа, через электромагнитный вентиль У5 воздух подается при экстренном торможении, отсекая пневматический сигнал от реле РД4 через клапан КПР1. Тормозные цилиндры наполняются до давления 0,7 МПа, что позволяет увеличить тормозное усилие при высоких скоростях движения.

Переключательный клапан КПР2 задействован в схеме взаимного замещения рекуперативного тормоза пневматическим. При стабильной работе схемы рекуперации электромагнитный вентиль У3 отключает импульсную магистраль от реле РД4 и сообщает её с атмосферой, выполняя отпуск тормозов на локомотиве. При снижении эффективности рекуперативного тормоза питание с вентиля У3 снимается, и подается питание на вентиль У4, через который, от питательной магистрали через редуктор КР1 в переключательный клапан КПР2 подается воздух под давлением 0,15–0,18 МПа. Это гарантирует срабатывание тормозов на локомотиве, даже если не выполнялось торможение поездным краном машиниста. Если же от воздухораспределителя, через реле РД4 задано большее давление в тормозных цилиндрах, благодаря срабатыванию клапана КПР2, тормозные цилиндры наполнятся до давления, задаваемого от РД4, и срабатывание вентиля У4 значения иметь не будет.

Такое решение, как в случае с ЭП1м является типовым для большинства серий подвижного состава, производимых в нашей стране. Схемы других локомотивов отличаются нюансами, касающимися применения дистанционных приборов управления тормозами, более глубокой интеграцией с алгоритмами автоматического управления оборудованием. Однако, общий принцип пневматического усиления остается в целом неизменным.

Заключение

Как видно, тормозное оборудование локомотива обладает рядом существенных нюансов. Кроме того, мы не рассмотрели весь комплекс устройств, осуществляющих питание пневматической сети сжатым воздухом, вспомогательные пневматические цепи управления оборудованием. Возможно, к этим вопросом мы вернемся в других публикациях.

Благодарю за внимание!

Pyhesty

Такой академический вопрос... Для казалось бы "простой" задачи торможения используются километры трубопроводов, клапана, куча кранов... Выглядит адски сложно, изучать на профильном курсе можно полгода... А вот в современных машинах бу, системы ems, abs общаются условно друг с другом по проводам... Не было бы проще соединить все тормозные цилиндры цифровой шиной CAN, и отжимать тормозные исполнительные механизмы электроприводом по команде? так же можно организовать и обратную связь, например, температуру тормоза... Чисто гипотетически получается проще, кидаем провода, а не трубопроводы, еще и телеметрию получаем... =)

Hlad

Не проще. У поездов совершенно конские требования по безопасности. Собственно, все описанные в статье нюансы как раз обусловлены тем, что существует требование "в любой непонятной ситуации поезд должен безопасно остановиться".

Я как-то по работе разбирался с системами безопасности поездов, там многие конструкции настолько дубовые, что в них попросту нечему сломаться так, чтобы поезд не остановился после поломки.

svpcom

Ну вот не поверю, что такая сложная аналоговая пневмоавтоматика (как описана в статье) будет надежнее, чем цифровая система с резервированием. Вроде были катастрофы, когда забывали открыть кран тормозной магистрали между локомотивом и составом и надежно это обнаружить очень сложно (можно только "по ощущениям" машиниста). Тут скорее всего адское legacy и требование совместимости со всем старым колесным парком вагонов

Pyhesty

я также считаю, что надежность, в данном случае, реализована избыточностью, в общем случае, наверное, достаточно работы 50% тормозных цилиндров чтобы состав остановился, такой подход позволяет эксплуатировать текущую систему не зная фактическую эффективность каждого отдельного тормоза. Опять же, если прокинуть три провода: CAN+сигнальный провод, который будет играть роль общей аварийной магистрали, а при аварии или при срыве аварийного крана "землить" сигнальный провод, то логика работы системы будет абсолютно аналогичной. Опять же исполнительный механизм каждого отдельного тормозного цилиндра сможет самостоятельно определять профиль торможения с учётом перегрева цилиндра и сообщать текущую ситуацию в центральный пульт. Преимущество пневматической систему только в том, что в ней есть защита от дурака, пока тормозная система полностью не будет исправна, не будет значительных утечек - то состав не поедет... В случае с электронной системой, обязательно захочется сделать бэкдор и тумблер отключающий сигнализацию.

maisvendoo Автор

При отцепке локомотива от состава, и длительном отстое последнего, вагоны ставятся на башмаки, количество которых и расположение строго регламентировано. Состав совсем без воздуха окажется расторможенным, так как необходимый для торможения воздух запасается при зарядке тормозов в специальном резервуаре (запасном резервуаре). Учитывая даже высокую плотность контура "запасный резервуар - воздухораспределитель - тормозной цилиндр" (в сравнении с той же тормозной магистралью которая на грузовых свистит дай-то боже) - при длительном отстое воздух уходит из запасного резервуара и ТЦ и состав растормаживается. Поэтому он обязательно закрепляется башмаками.

Еще один момент - при движении в пути следования, при частых торможениях запасный резервуар может не успеть зарядится, тогда наступает так называемое истощение тормоза, что тоже чревато.

Могу согласится с тем, что надежность вещь вообще относительная, но именно пневматический непрямодействующий тормоз обеспечивает высокую надежность, при дешевизне эксплуатации, устойчивости к агрессивной внешней среде и дурашлепству, и как это не странно - простоте конструкции и управления. Вы не смотрите что пневмосеть локомотива такая сложная - на вагоне, а тем более грузовом, она гораздо проще.

Так что мне кажется, пневматический тормоз победил именно благодаря сочетанию многих факторов.

Pyhesty

спасибо за комментарии ну и статью в целом, в целом стало намного понятнее... =)))

Hlad

Для того, чтобы внедрить "цифру" в системы безопасности РЖД, нужно доказать, что вероятность ошибки первого рода (когда нужно тормозить, но состав не тормозит) ниже какой-то очень маленькой величины. Боюсь соврать, но как бы не ниже 10^(-13). А ситуации, когда состав тормозит, хотя делать этого не надо - считаются вполне допустимыми.

А пневмоавтоматика хороша тем, что у неё в силу физики все возможные проблемы сводятся как раз к тому, что "состав тормозит, хотя этого делать не надо" (ошибка второго рода).

Pyhesty

полностью соглашусь =) собственно причины использования пневматики (плюс то, что пневматика развивает и аккумулирует огромную мощность) понятны, но моё внутреннее IT сознание сопротивляется тому, что механика (гидравлика, пневматика) лучше и надежнее электроники =)))

G_SKULL

Если проводилась проба, тормозов, то определяется это элементарно, а при вцеплении локомотива в состав, проба обязательна. Первым этапом почти всегда, является продувка с хвоста. Вагон ник на 5-7 секунд открывает концевой кран последнего вагона. Визуально видя что магистраль под давлением, а машинист видит падение давления на манометр ТМ, а так же загорание лампы "обрыв ТМ", в этот момент ещё и тяга локомотива автоматически отключиться. Если при сокращенной пробег, продувка не делается, то вогонник все равно визуально наблюдает действие тормозов, или ли штока, сработали тормоза, отпустили, что при не связанной магистрали просто не возможно. А вот такая дубовая схема, с пневмо-механическим приводом, реализует ещё один момент, при разрыве поезда, кусок, что оторвался, тормозит сам по себе.

maisvendoo Автор

При полной пробе продувка делается обязательно.

Кроме того, при отправлении, машинист кратковременно переводить рукоятку крана машиниста в I положение (зарядка и отпуск). Если ближе к голове поезда перекрыт концевой кран, давление в ТМ быстро прыгнет почти до 0,9 МПа. Если все нормально, то темп возрастания давления и его конечная величина будут меньше (до 0,7 МПа, в зависимости от длины поезда)

Именно невыполнение или кое-как выполнения этих требований и послужило причиной катастроф под Каменском в 1987 году и на перегоне Ерал-Симская в 2006 г.

вагонник выполняет контроль прижатия колодок на 2 последних вагонах. При полной пробе проверяется весь состав на срабатывание и отпуск тормозов

energo_2000

На легковой машине давишь на тормоз, через тормозной усилитель давление увеличивается на колодках, машина тормозит. Когда давления нет, и ручнтк отпущен, машина может покатится.

На КАМАЗах, пока двигатель не запущен, в ресивере нет давления. Нет давления, колодки пружинами прижаты к колесам. Поэтому камаз без заведенного двигателя не поедет.

Если при движении тормозная система лопнет, то давление упадет, колодки прижмутся, камаз остановится.

На КРАЗе 80-х такой системы нет, поэтому я его чуть не впилил в стену сарая, когда на уклоне оставил без ручника.

Также, лет 7 назад, у нас китайский авто впилился в остановку, из за неисправности тормозов.

И это всего 10 т.

Состав это до 5000 т.

Там пипец требования по безопасности..

maisvendoo Автор

Сравните масштабы автомобиля и поезда, особенно грузового. Посмотрите также на устройство грузового вагона, где, за исключением разве что рефрижераторных вагонов, нет автономных источников электрической энергии. А на пассажирских вагонах, далеко не на всех, например, есть централизованная система отопления - это такой кабель на 3 кВ, который тянется через весь поезд от локомотива. И не каждый пассажирский локомотив обеспечивает питание отопления. По этому во многих поездах продолжают топить титан, как это не покажется странным.

Отсюда возникает ряд вопросов:

1. Чем питать электроприводы, которые должны отжимать пружинные энергоаккумуляторы?

2. Как обеспечить сохранность и надежность CAN-устройств и прочей электроники в условиях эксплуатации грузового парка, где пыль, грязь, лед, спуск с горок сцепами и прочие прелести?

В этой связи использовании энергии сжатого воздуха является дешевым и надежным решением, как бы сложной не казалась схема пневмооборудования. И да, на вагонах она как раз таки довольно проста

Pyhesty

Логика полностью аналогичная пневматической системе. Только поддерживать в исправном состоянии нужно не пневматическую магистраль, а электрическую.

Залить в компаунд, обеспечить испытания на этапе разработки, производства, обычный жизненный цикл устройства. Есть очень большие и простые электрические соединители, которые можно крутить в рукавицах...

Электрика в какой-то части даже проще в обслуживании (особенно, если это толстый электрический шланг) и понятнее на текущем техническом уровне.

ps: это я как бы дискутирую, представьте, что вам нужно построить железную дорогу в отдельной взятой стране, при этом безопасную, но с возможностью принения новых технических решений. Вы бы остались на пневматике или рассмотрели бы изготовление тормозной системы на электрике?

maisvendoo Автор

Так чем питать-то? На грузовом вагоне?

Pyhesty

а от кого запитана пневматическая магистраль? От него же и питать, если от локомотива, то от локомотива. Я где-то слышал, что дизельные локомотивы на самом деле ездят на преобразовании дизеля в электричество и только потом подаётся электричество на ведущие пары. То есть в локомотивах электричество по умолчанию есть... =)

ps: я не говорю о том, как запитать текущие грузовые вагоны, а об альтернативном концепте, когда тянуть вместо пневматикической магистрали, электрическую (те же 3кВ).

maisvendoo Автор

От локомотива, естественно. Тормозное оборудование вагонов заряжается сжатым воздухом при отпущенных тормозах от тормозной магистрали, и одновременно с этим тормозная магистраль является сигнальной линией для приведение тормозов в действие, за счет снижения в ней давления определенным темпом.

В такой схеме, для удержания тормозов в отпущенном состоянии требуется постоянное потребление электроэнергии отпускными приводами. Посчитать мощность одного такого привода, умножить на количество таких приводов на вагоне, умножить на 60-70 вагонов в поезде. Думаю неплохой такой довесок получится к мощности потребляемой на тягу. На пневматике, в незаторможенном состоянии, происходит зарядка после отпуска (около минуты), дальнейшее же потребление мощности уходит на восполнение утечек, что мизер. Это первое.

Второе - питать от 3кВ, это значит необходим преобразователь, устанавливаемый на каждый вагон, так как привод питать придется меньшим напряжением - привод на 3 кВ будет просто не самым оптимальным по габаритам.

Проще уж каждый вагон оснастить тяговым приводом, питаемым по кабелю, обеспечивающим электродинамическое торможение, с режимом противовключения на околонулевых скоростях. И то, такой способ не обеспечивает фиксацию заторможенного поезда.

BobArctor

Избыточно, но на очень базовом уровне логика такая:

Неисправность - снижение давления воздуха - поезд тормозит (просто, надёжно, безопасно)

В случае с электрической шиной возможных вариантов что сигнал подан, но не дошел или дошел не таким гораздо больше и всё равно придется иметь дублирующую систему на пневматике.

grafdezimal

Ну всё таки если честно, то в машинах тормоз тоже всё ещё гидравлический (или пневматическй в грузрвиках). ABS просто сбрасывает давление на каждом колесе вроде, если она не будет работать, то тормозить можно. Между педалью и цилиндром электроники нет. Вроде пытаются сделать brake-by-wire, особенно для BEV было бы удобно для рекуперации, но что-то я про серийные экземпляры не слышал. Так что даже в таком "маленьком и простом" устройстве не хотят переходить на электронику.

bgabrielian

Тормоза на Mercedes W211 - единственный серийный пример, когда между педалью и цилиндром есть электроника. Электронная педаль тормоза в рабочем диапазоне (только в самом конце хода, в качестве резерва, педаль воздействует на тормозной цилиндр напрямую.).

jenki

У вас правильный и закономерный вопрос. Сам такой вопрос задавал специалистам ЖД -- тем кто там проработал очень долгое время и поднялся до уровня НОД (железнодорожники поймут). Так вот, начиная с самих вагонных тележек, заканчивая связью и автоматикой по меркам ИТ там всё довольно архаичное. Это в основном разработки 60-х или 70-х годов. И тормозная система поездов оттуда. И попытки внедрения улучшений, обновлений предпринималсь, даже с вариантами АБС. Только закончились тем же как и попытки заменить надписи на вагонах мелом на RFID-метки.

Основная автоматизация, которая сейчас внедряется, в основном направлена на контроль за машинистом и носит карательный характер. Кабина машиниста потихоньку обрастает аппаратурой, которая следит, чтобы тот не прозевал сигнал и вовремя среагировал на ситацию (скоро появится аппаратура, которая будет проверять, как именно среагировал). Т. е. она не помогает человеку и не снижает опасность человеческого фактора,

Сбор телеметрии перегрева букс мы часто можем видеть, точнее слышать. Когда ходит человек с молоточком (раньше строго были только кизиловые рукояти этих молотков, как сейсас обстоит, не знаю) обстукивает крышки букс и внешней стороной ладони проверяет нагрев. Сами понимаете какая получается точность такой телеметрии и эффективность её сбора. Аналогичным образом выстроен поиск квадратных колёсных пар с "плывунами" (когда от трения стирается часть рабочей поверхности колеса). В горловине станции стоит человек с блокностиком и ручкой, который внимательно слушает и записывает.

У машиниста на панели управления есть только показания давления в тормозной магистрали. И если разомкнутся или порвутся рукава воздушной магистрали между вагонами (не такие уж редкие случаи), ему придётся смотреть по обстоятельствам. Что именно случилось и где, он может только догадываться.

maisvendoo Автор

В НОД-ы в основном попадают движенцы, редко локомотивщики и вагонники. Так что далеко не факт что НОД абсолютно компетентен в вопросах устройства инженерных систем подвижного состава.

По каким таким обстоятельствам? Обрыв тормозной магистрали вызовет резкое падение давление в ней до уровня 0,2 МПа (кран машиниста будет продолжать пытаться отпитать эту утечку, если он в поездном положении). Это в свою очередь вызовет разбор схемы тяги, и экстренное торможение. И 151-я инструкция по тормозам дает совершенно четкий ответ что делать в этом случае - кидать в экстренное и предпринять все меры по остановке поезда.

Все устройства безопасности, весь тот зоопарк что был: САУТ (Система автоматического управления торможением), КЛУБ (Комплексное локомотивное устройство безопасности), ТСКБМ (Телеметрическая система контроля бодрствования машиниста) - сейчас объединены в одно устройство БЛОК (Безопасный локомотивный комплекс). БЛОК ставится сейчас на весь новый подвижной состав - никакого обрастания нет, идет унификация и интеграция устройств безопасности и систем управления.

Так она уже появилась - тот же БЛОК, в сочетании с регистратором параметров движения позволяет расшифровке выяснить порядок действий локомотивной бригады в нештатной ситуации. Вы считаете что это плохо?

И что из этого? Если конструкция остается целесообразной и удовлетворяет требованиям к ней предъявляемым - зачем её менять? Чтобы потянуть колоссальные расходы на переналадку десяток производств и издержки по испытаниям/сертификацию/внедрению.

То что вы называете АБС (не люблю когда в ж/д идут с автомобильными терминами) на подвижном составе носит название система предотвращения боксования/юза, и на всем подвижном составе с асинхронным приводом она уже внедрена

Нет, она из 20-30-х годов, почитайте что я писал в первой публикации. А если уже брать от "сохи" так и вообще из 19-го века. Но это не значит что мы до сих пор пользуемся тормозом Вестингаузена, тормозное оборудование непрерывно совершенствовалось всё это время, и наша страна тут не на последнем месте, по уровню технологических решений, достаточно сходить на сайт МТЗ "Трансмаш" и посмотреть каталог продукции - там вы даже чертежи найдете.

Что касается воздуха, то я не услышал в данной дискуссии ни одного убедительного аргумента, почему воздушные тормоза надо заменить. Только слова "сложно", "архаично", "по меркам ИТ" и так далее. А мне было бы интересно все же услышать более развернутый ответ, как вы представляете себе тормоз с электрическим приводом отпуска и пружинными энергоаккумуляторами, хотя бы в варианте основных тезисов: чем питать, какая будет потребляемая мощность, как управлять?

jenki

Для каждой дистанции пути есть свой НОД. Если человек попадает из аппарата УРБ, он может быть очень хорошо компетентен.

Вот так вот влетел грузовой поезд гружённый зерном (т. е. без порожних платформ) в хвост пассажирскому на юге страны. Остановить состав не смогли, потому что тормозная магистраль была повреждена.

Представляете автопилот Тесла, который только и делает. что регистрирует действия водителя для последующей расшифровки? Ни БЛОК, ни КЛУБ, ни сколько их там ещё по разным дорогам стоит не построены на нивелирование человеческого фактора.

На ЖД всех устраивает блокировка колесной пары во время торможения с последуещей порчей рельс и колёсных пар? Чего стоит замена колёсной пары и какого уровня должная быть квалификация токаря, котору предстоит восстанавливать пару? А если во время торможения подрало рельсы, сколько будет стоить работа бригады ПЧ по замене повреждённого рельса.

Видимо только в новых пассажирских вагонах. Когда случается идти через горловину товарной станции, что-то по грохоту колёсных пар цистерн и полувагонов не слышно про АБС.

Тут надо сделать скидку на слабое знание предмета обсуждения. Дело в том, что подвижной состав проектируется на температурный диаппазаон от -60 (на крайнем сервере есть ЖД транспорт: Дудинка, Норильск). В Средней Азии (когда проектировали это была советсткая территория) на солнышке техника может прилично прогреться, поэтому верхная температура взята в +60. И вагон за время своего жизненного цикла мог оказаться как на юге, так и на севере. И вот для таких условий самым простым и надёжным решением оказывается применение воздушной схемы. Так же стоит помнить, что железнодорожник уже давно не почитаемая и не особенная профессия (в отличие от царских времён), поэтому делать что-то хитроумное и навороченное не совсем целесообразно.

Но это не значит, что не надо дальше развивать и улучшать узлы подвижного состава в сторону надёжности и безопасности. И наработки, которые известные в ИТ (observability, durability and etc), лишними не будут.

maisvendoo Автор

Каменск, 1987? Там не была повреждена тормозная магистраль, она была перекрыта концевым краном на седьмом вагоне. Если бы машинист заставил вагонников выполнить продувку ТМ на пробе тормозов, или толкнул бы в зарядное положение кран при отправлению, он бы увидел эту проблему как раз по манометру ТМ.

Виновата локомотивная бригада зерновоза, которая через пень-колоду знала и выполняла требования ПТЭ и действовавшей на тот момент Инструкции по тормозам. Техника была исправна и совершенно ни при чем

jenki

Вот БЛОК пишет все действия бригады для последующей расшифровки, но не помогает предотвратить.

bgabrielian

Перспективней выглядит дооснащение пневматической системы тормозов электронным управлением, когда степень торможения задаётся локомотивом по can- шине и пневматически, а исполнительные устройства на вагонах отрабатывают полученную команду. При выходе из строя электроники, всё продолжает работать от пневматического управления. Так реализовано на современных грузовых автомобильных тягачах и прицепах. Ну и в качестве дополнительного бонуса - система диагностики стгнализирования о ситуации (потеря давления, к примеру)

maisvendoo Автор

Так сделано на всех пассажирских поездах и моторвагонных поездах. Дополнительно к пневматическому тормозу имеется электропневматический (ЭПТ). Только там всё куда проще CAN-шины. За подробностями - сюда, и вот сюда.

Что же касается "Сапсана" и "Ласточек" - там используется промышленный сетевой протокол, вернее два протокола WTB и MVB, линии действительно проложены по всему составу. Но, во-первых - это поезда постоянного формирования - они не расцепляются на вагоны в штатном режиме, а во-вторых - пневматические тормоза там есть. И диагностика там есть, очень широко представлена

bgabrielian

Спасибо за ответ и за ссылки. Очень интересный и хорошо "разжеванный" материал.

Подскажите. а почему не используются пневматические тормоза непрямого (?) действия, когда колодки прижимает пружина, а воздух - отжимает колодки? В этом случае на стоянке вагон будет автоматически заторможен, пока не наберется достаточное давление воздуха в магистрали...

maisvendoo Автор

Отпуск таких тормозов будет чрезвычайно медленный, из-за того что скорость распространения воздушной волны по магистрали менее скорости звука.

В тормозах поезда используется принцип срабатывания по понижению давления, и локальна дополнительная разрядка, позволяющая довести скорость распространения падения давления до 280-300 м/с

kordenalNovo

Я ни какого отношения к ЖД транспорту не имею, но знаю, что при переходе на тепловозную и электровозную тягу, еще долгое время паровозы были на хранении. При всех недостатках паровозов, они абсолютно не восприимчивы к электромагнитному импульсу. Таким образом, после ядерного взрыва он мог стать единственным исправным локомотивом. Вероятно все системы подвижного состава создавались с этим учетом до какого-то времени. А теперь наверно для обеспечения совместимости с существующим парком переходить на электронику не сообразно. Ну и угроза электромагнитного импульса в общем-то ни куда не делась.

Pyhesty

не с этим связано, а с тем, что паровоз можно топить торфом, дровами и даже асфальтом... то есть тем, что есть под рукой, да и хранение не такой сложный процесс, если все правильно законсервировано, зачем резать, есть можно сохранить, в СССР иногда встречались хозяйственники.

melodictsk

На авто тоже все трубочками и тормоза работают прекрасно и без рабочей электроники. Электроника нужна для ослабления тормозов, а не для усиления. Хотя и усилители есть, но они для ускорения срабатывания.